鈦元素分布比較廣泛,其含量超過(guò)地殼質(zhì)量的0.4%,全球探明儲(chǔ)量約34 億噸,在所有元素中含量居第10 位(氧、硅、鋁、鐵、鈣、鈉、鉀、鎂、氫、鈦)。美國(guó)科學(xué)家在1910 年采用“鈉法”(鈉還原TiCl4)最早獲得金屬鈦,但是鈦工業(yè)并沒有隨著鈦的發(fā)現(xiàn)立即得以發(fā)展。直到第二次世界大戰(zhàn)后的1948 年,盧森堡科學(xué)家發(fā)明的“鎂法”(鎂還原TiCl4)在美國(guó)用于生產(chǎn)之后鈦工業(yè)才開始起步。

鈦比鋼密度小40%,而鈦的強(qiáng)度和鋼的相當(dāng),這可以提高結(jié)構(gòu)效率。同時(shí),鈦的耐熱性、耐蝕性、彈性、抗彈性和成形加工性良好。由于鈦具備上述特性,從一出現(xiàn)鈦合金就應(yīng)用于航空工業(yè)。1953 年,美國(guó)道格拉斯公司出產(chǎn)的DC-T 機(jī)發(fā)動(dòng)機(jī)防火壁和短艙上首次使用鈦材,開始鈦合金應(yīng)用于航空的歷史。

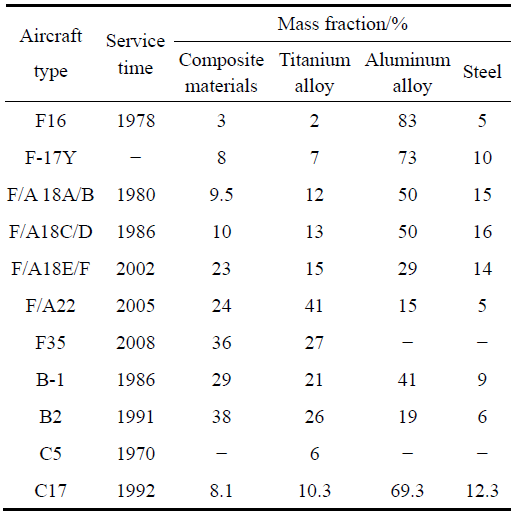

航天飛機(jī)是最主要的、應(yīng)用范圍最廣的航空器。鈦是飛機(jī)的主要結(jié)構(gòu)材料,也是航空發(fā)動(dòng)機(jī)風(fēng)扇、壓氣機(jī)輪盤和葉片等重要構(gòu)件的首選材料,被譽(yù)為“太空金屬”。飛機(jī)越先進(jìn),鈦用量越多,如美國(guó)F22 第四代機(jī)用鈦含量為41%(質(zhì)量分?jǐn)?shù)),其F119 發(fā)動(dòng)機(jī)用鈦含量為39%,是目前用鈦含量最高的飛機(jī)。鈦合金研究起源于航空,航空工業(yè)的發(fā)展也促進(jìn)了鈦合金的發(fā)展。航空用鈦合金的研究一直是鈦合金領(lǐng)域中最重要、最活躍的一個(gè)分支,但其發(fā)展也極其艱辛,如人們花費(fèi)十幾年的精力克服航空發(fā)動(dòng)機(jī)用鈦合金的“熱障”問(wèn)題。

本文作者從合金基體相組成角度對(duì)鈦合金進(jìn)行歸類。以飛機(jī)為航空器的代表,著重介紹鈦合金在航空發(fā)動(dòng)機(jī)、飛機(jī)機(jī)身、航空緊固件等方面的應(yīng)用研究情況。最后,分析航空用鈦合金發(fā)展過(guò)程中存在的問(wèn)題。

1 鈦合金的分類

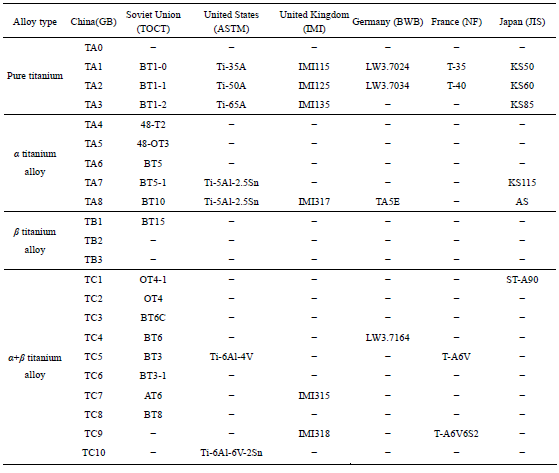

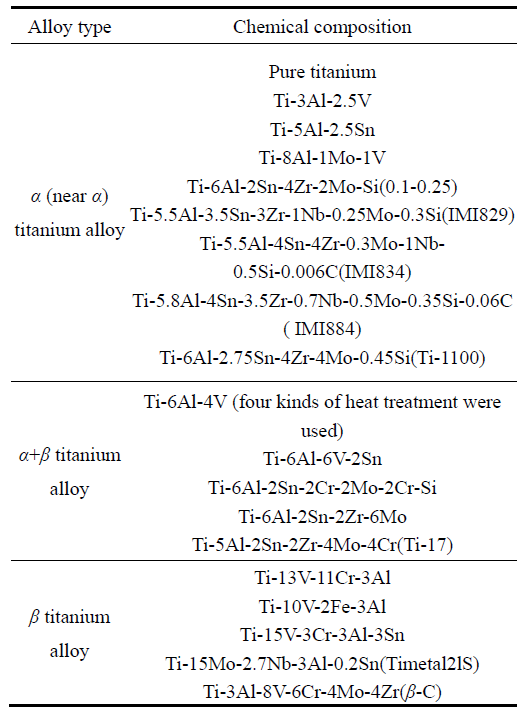

美、英、俄、法、日等國(guó)鈦合金的分類多為廠家自定,名目繁多。某些公司直接采用元素的化學(xué)符號(hào)和數(shù)字代替所加合金元素及其含量命名, 如Ti-6Al-4V(相當(dāng)于我國(guó)的TC4),各國(guó)牌號(hào)對(duì)照及化學(xué)成分如表1 所列。按相組成鈦合金可分為:密排六方結(jié)構(gòu)(HCP)的α 型鈦合金(包括近α 型合金)—即國(guó)內(nèi)牌號(hào)TA、兩相混合的α+β 型鈦合金—即國(guó)內(nèi)牌號(hào)TC和體心立方結(jié)構(gòu)(BCC)的β 型鈦合金(包括近β 型合金)—即國(guó)內(nèi)牌號(hào)為TB。

表1 各國(guó)鈦合金牌號(hào)對(duì)照

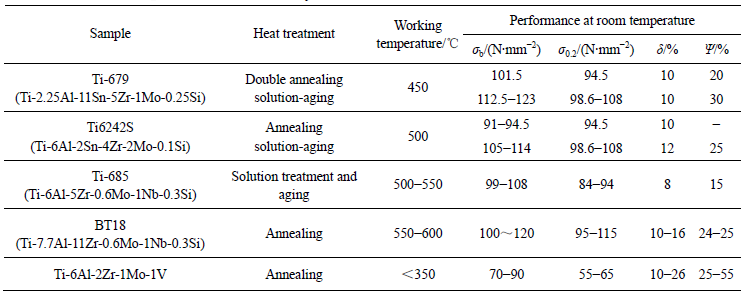

表2 幾種α 型鈦合金的性能

1.1 α 型鈦合

金退火狀態(tài)以α 鈦為基體的單相固溶體合金為α 型鈦合金,它主要含Al、Sn 等元素。Al 能增加合金的抗拉和蠕變強(qiáng)度,減小鈦合金的密度,提高比強(qiáng)度,是鈦合金中重要的合金元素。為了最大限度地發(fā)揮鋁的固溶強(qiáng)化作用,避免因過(guò)量Al 引起合金脆化,高溫鈦合金的合金化工作應(yīng)遵循ROSENBERG提出的當(dāng)量經(jīng)驗(yàn)公式,只有這樣才能保證合金在提高耐熱強(qiáng)度的同時(shí)保持良好的熱穩(wěn)定性。α 鈦合金中的這些元素通過(guò)在相變溫度下抑制相變或者提高相變溫度而起到穩(wěn)定作用。與β 型鈦合金相比,α 型合金具有良好的抗蠕變性能,強(qiáng)度、可焊性以及韌性,是高溫下使用的首選合金。同時(shí),α 型合金不存在冷脆性,它也適合在低溫環(huán)境中使用,擴(kuò)大了其應(yīng)用范圍。α型合金鍛造性較差,容易產(chǎn)生鍛造缺陷,可通過(guò)減少每道次加工率和頻繁熱處理來(lái)控制鍛造缺陷。α 基體為穩(wěn)定相,對(duì)于給定成分合金而言,其性能變化主要是晶粒大小的變化[8],因?yàn)榍?qiáng)度和抗蠕變強(qiáng)度均與晶粒大小、變形時(shí)儲(chǔ)存的能量有關(guān)。α 型鈦合金不能通過(guò)熱處理來(lái)提高強(qiáng)度,退火后強(qiáng)度基本無(wú)變化或少有變化。有些合金含有較多的Al、Sn、Zr 及少量的β 穩(wěn)定元素(一般小于2%)。盡管這些合金中含有β 相,但基體主要由α 相組成,在熱處理敏感性和加工性能上都與α 型合金很接近,被稱為近α 型鈦合金。近α 型合金是在人們認(rèn)識(shí)到采用固溶合金元素強(qiáng)化α 基體可以得到高的蠕變強(qiáng)度基礎(chǔ)上開發(fā)的,大多數(shù)近α 型合金因具有較好的熱穩(wěn)定性,現(xiàn)在已成為高溫鈦合金的重要合金種類。它的強(qiáng)化機(jī)制是β 相中原子擴(kuò)散快,易于發(fā)生蠕變,β 穩(wěn)定元素還有抑制α 相脆化的作用(即延緩α 中形成有序相的過(guò)程)。

常見的α 型鈦合金(包括近α 型合金)有Ti811(Ti-8Al-1Mo-1V)、Ti-6Al-2Zr-1Mo-1V、Ti-679(Ti-2.25Al-11Sn-5Zr-1Mo-0.25Si)、BT18(Ti-7.7Al-11Zr-0.6Mo-1Nb-0.3Si)和Ti6242S (Ti-6Al-2Sn-4Zr-2Mo-0.1Si)等,其成分和性能如表2 所列。

1.2 α+β 型鈦合金

為提高鈦合金的強(qiáng)度和韌性,人們研制出α+β 型鈦合金。與其他鈦合金相比,α+β 合金中同時(shí)加入α穩(wěn)定元素和β 穩(wěn)定元素,使α 和β 相得到強(qiáng)化。α+β合金具有優(yōu)良的綜合性能,如其室溫強(qiáng)度高于α 合金的,熱加工工藝性能良好,可以進(jìn)行熱處理強(qiáng)化,因此適用于航空結(jié)構(gòu)件。α+β 型鈦合金退火組織為α+β相,β 相含量一般為5%~40%。但其組織不夠穩(wěn)定,使用溫度最高只能到500 ℃,焊接性能和耐熱性低于α 型鈦合金。

α+β 型鈦合金主要有TC4(Ti-6Al-4V)、TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)、TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)、TC17(Ti-5Al-2Sn-2Zr-4Mo-4Cr) 、TC19(Ti-6Al-2Sn-4Zr-6Mo)和TC21(Ti-6.2Al-2.8Mo-2Nb-2Sn-2.1Zr-1.3Cr)等。其中TC11 合金也被稱為近β 合金。ZHOU[31]提出了一種TC11 合金加工工藝,先將合金在低于β-轉(zhuǎn)變溫度15°下進(jìn)行熱處理,隨后快速水冷,再經(jīng)過(guò)高溫和低溫增韌強(qiáng)化熱處理,獲得一種新的顯微組織。這種新組織基體由15%等軸α 晶粒、50%~60%層狀α 晶粒和已轉(zhuǎn)變完成的β 晶粒組成。其研究結(jié)果顯示該合金表現(xiàn)出較高的抗疲勞性能,較長(zhǎng)的蠕變疲勞壽命,高韌性和優(yōu)良的高溫服役性能,并且不降低塑性和熱穩(wěn)定性。并且對(duì)該新工藝和強(qiáng)韌化機(jī)理的實(shí)驗(yàn)原理進(jìn)行了討論。該加工工藝實(shí)際應(yīng)用的關(guān)鍵問(wèn)題就是對(duì)溫度的準(zhǔn)確控制。這種TC11 鈦合金加工工藝已應(yīng)用于生產(chǎn)可靠的航空發(fā)動(dòng)機(jī)壓氣機(jī)盤、旋轉(zhuǎn)子和其他部件。

1.3 β 型鈦合金

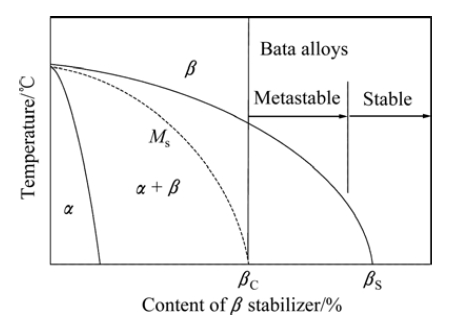

β 穩(wěn)定元素含量足夠高,且固溶處理后快速冷卻β相保留至室溫得到的合金稱為β 型鈦合金。按照穩(wěn)定狀態(tài)組織類型分類,β 鈦合金可分為穩(wěn)定型β 鈦合金,亞穩(wěn)型β 鈦合金,如圖1 所示。在圖1 中,MS為馬氏體相變溫度線,βC 為亞穩(wěn)型合金的β 穩(wěn)定元素最低含量,βS 為穩(wěn)定型合金β 穩(wěn)定元素最低含量。

圖1 β 穩(wěn)定劑含量和鈦合金相組成的關(guān)系

β 鈦合金在固溶狀態(tài)下冷成形性能良好,而且淬透性和熱處理響應(yīng)性也優(yōu)良。常用的熱處理方法是先固溶處理,然后在450~650 ℃時(shí)效,合金原β 基體上會(huì)析出細(xì)小的α 相,形成彌散分布的第二相,這就是β合金的強(qiáng)化機(jī)理。由于β 鈦合金比其他類型鈦合金在時(shí)效時(shí)析出更多的α 相,含有更多的α-β 相界面阻礙位錯(cuò)運(yùn)動(dòng),因此β 鈦合金的室溫強(qiáng)度最高。

金屬材料在變形和斷裂過(guò)程中吸收能量的能力稱為韌性,材料吸收的能量越多,韌性也就越好。斷裂韌性是表示材料韌性的指標(biāo),反映材料對(duì)裂紋和其他尖銳缺陷擴(kuò)展的抵抗能力。通常來(lái)說(shuō),鈦合金的斷裂韌性和強(qiáng)度呈反比趨勢(shì),即強(qiáng)度提高的同時(shí)斷裂韌性下降。研究β 鈦合金在航空航天工業(yè)的應(yīng)用,需要設(shè)計(jì)同時(shí)具備良好強(qiáng)度和斷裂韌性的顯微組織以及加工工藝和熱處理制度。合金成分和顯微組織是決定β 鈦合金斷裂韌性的兩個(gè)主要因素。合金成分決定合金中β 相的數(shù)量,也決定合金的類型和斷裂韌性。顯微組織的形態(tài)、數(shù)量、體積同樣影響合金斷裂韌性的高低。付艷艷等[50]認(rèn)為β 鈦合金的β 穩(wěn)定元素和中型元素Zr 可以提高合金的強(qiáng)度,降低斷裂韌性。細(xì)小的β晶粒并不能有效提高時(shí)效態(tài)β 鈦合金的強(qiáng)度,會(huì)降低Ti-15-3 合金的斷裂韌性,但對(duì)β-C 和Ti-1023 合金的斷裂韌性無(wú)明顯影響。時(shí)效態(tài)β 鈦合金的強(qiáng)度主要取決于時(shí)效析出的次生α 相的含量和尺寸,在含有同樣初生α 相的情況下,細(xì)小的次生α 相可以顯著提高合金的強(qiáng)度。初生α 相的粗化以及初生相從球狀轉(zhuǎn)變?yōu)槠瑺顣?huì)導(dǎo)致β 鈦合金塑性降低,斷裂韌性提高。β 鈦合金的雙態(tài)組織具有良好的強(qiáng)度、塑性和韌性的匹配。

β 鈦合金之所以得到廣泛的應(yīng)用,也是因?yàn)槠鋾r(shí)效后具有其他類型的鈦合金無(wú)法比擬的高強(qiáng)度和高塑性優(yōu)勢(shì)。同時(shí),β 鈦合金所具有的可熱處理強(qiáng)化性和深淬透能力使得它逐漸代替α+β 兩相鈦合金成為用于飛機(jī)機(jī)身和機(jī)翼的首選結(jié)構(gòu)材料,在航空航天工業(yè)中發(fā)揮著越來(lái)越重要的作用。

2 航空用鈦合金的發(fā)展及應(yīng)用

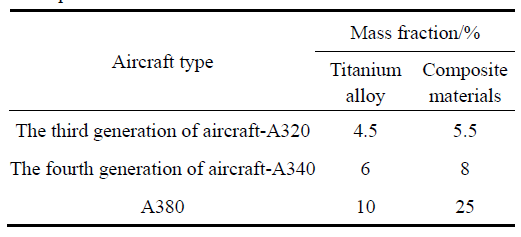

20 世紀(jì)50 年代,軍用飛機(jī)進(jìn)入超音速時(shí)代,原有的鋁、鋼結(jié)構(gòu)已經(jīng)不能滿足新的需求,鈦合金恰恰在這個(gè)時(shí)候進(jìn)入了工業(yè)性發(fā)展階段。鈦合金因密度小、比強(qiáng)度高、耐蝕、耐高溫、無(wú)磁、可焊、使用溫度范圍寬(-269~600 ℃)等優(yōu)異性能,而且能夠進(jìn)行各種零件成形、焊接和機(jī)械加工,在航空領(lǐng)域很快得到廣泛應(yīng)用。20 世紀(jì)50 年代初期的軍用飛機(jī)上開始使用工業(yè)純鈦制造后機(jī)身的隔熱板、機(jī)尾罩、減速板等受力較小的結(jié)構(gòu)件。20 世紀(jì)60 年代,鈦合金進(jìn)一步應(yīng)用到飛機(jī)襟翼滑軋、承力隔框、中翼盒形梁、起落架梁等主要受力結(jié)構(gòu)件中。到20 世紀(jì)70 年代,鈦合金在飛機(jī)結(jié)構(gòu)上的應(yīng)用,又從戰(zhàn)斗機(jī)擴(kuò)大到軍用大型轟炸機(jī)和運(yùn)輸機(jī),而且在民用飛機(jī)上也開始大量采用鈦合金結(jié)構(gòu)。進(jìn)入20 世紀(jì)80 年代后,民用飛機(jī)用鈦逐步增加,并已超過(guò)軍用飛機(jī)用鈦。飛機(jī)越先進(jìn),鈦用量越多。表3~5 所列分別為美國(guó)第3 代、第4 代戰(zhàn)斗機(jī)及先進(jìn)轟炸機(jī)、運(yùn)輸機(jī)用鈦材的質(zhì)量分?jǐn)?shù)、一般飛機(jī)使用的鈦合金種類[53]和空客飛機(jī)鈦合金和復(fù)合材料的用量。由表5 可知,空客A380 飛機(jī)上的鈦材使用量已達(dá)10%,鈦材已經(jīng)成為現(xiàn)代飛機(jī)不可缺少的結(jié)構(gòu)材料。根據(jù)用途不同,可將航空用鈦合金分為飛機(jī)發(fā)動(dòng)機(jī)用鈦合金、飛機(jī)機(jī)身用鈦合金和航空緊固件用鈦合金。近年來(lái),人們對(duì)航空用鈦合金在上述3個(gè)方面的應(yīng)用進(jìn)行了深入研究。

表3 美國(guó)第三代、第四代戰(zhàn)斗機(jī)及先進(jìn)轟炸機(jī)、運(yùn)輸機(jī)用材的質(zhì)量分?jǐn)?shù)

表4 一般飛機(jī)使用的鈦合金

表5 空客飛機(jī)鈦合金和復(fù)合材料的用量

表6 各國(guó)飛機(jī)發(fā)動(dòng)機(jī)用鈦合金

2.1 航空發(fā)動(dòng)機(jī)用鈦合金發(fā)動(dòng)機(jī)是飛機(jī)的心臟。發(fā)動(dòng)機(jī)的風(fēng)扇、高壓壓氣機(jī)盤件和葉片等轉(zhuǎn)動(dòng)部件,不僅要承受很大的應(yīng)力,而且要有一定的耐熱性。這樣的工況條件對(duì)鋁來(lái)說(shuō)溫度太高;對(duì)鋼來(lái)說(shuō)密度太大。鈦是最佳的選擇,鈦在300~650 ℃溫度下具有良好的抗高溫強(qiáng)度、抗蠕變性和抗氧化性能。同時(shí),發(fā)動(dòng)機(jī)的一個(gè)重要性能指標(biāo)是推重比[55],即發(fā)動(dòng)機(jī)產(chǎn)生的推力與其質(zhì)量之比。最早發(fā)動(dòng)機(jī)的推重比為2~3,現(xiàn)在能夠達(dá)到10[8]。推重比越高,發(fā)動(dòng)機(jī)性能越好。使用鈦合金替代原鎳基高溫合金可使發(fā)動(dòng)機(jī)的質(zhì)量降低,大大提高飛機(jī)發(fā)動(dòng)機(jī)的推重比。鈦在飛機(jī)發(fā)動(dòng)機(jī)上的用量越來(lái)越多。在國(guó)外先進(jìn)航空發(fā)動(dòng)機(jī)中,高溫鈦合金用量已占發(fā)動(dòng)機(jī)總質(zhì)量的25%~40%,如第3 代發(fā)動(dòng)機(jī)F100 的鈦合金用量為25%,第4 代發(fā)動(dòng)機(jī)F119 的鈦合金用量為40%。

航空發(fā)動(dòng)機(jī)部件要求鈦合金在室溫至較高的溫度范圍內(nèi)具有很好的瞬時(shí)強(qiáng)度、耐熱性能、持久強(qiáng)度、高溫蠕變抗力、組織穩(wěn)定性。β 型和近β 型鈦合金盡管在室溫至300 ℃左右具有高的拉伸強(qiáng)度,但在更高的溫度下,合金的蠕變抗力和耐熱穩(wěn)定性急劇下降,所以β 型鈦合金很少用于飛機(jī)發(fā)動(dòng)機(jī)。α 型和近α 型鈦合金具有良好的蠕變、持久性能和焊接性,適合于在高溫環(huán)境下使用。α+β 型鈦合金不僅具有良好的熱加工性能,而且在中高溫環(huán)境下還具有良好的綜合性能。因此,α 型、近α 型和α+β 型鈦合金被廣泛應(yīng)用于航空發(fā)動(dòng)機(jī)。表6 所列為世界各國(guó)研制的飛機(jī)發(fā)動(dòng)機(jī)用鈦合金。

目前,航空發(fā)動(dòng)機(jī)用高溫鈦合金的最高工作溫度已由350 ℃提高到600 ℃,能夠滿足先進(jìn)發(fā)動(dòng)機(jī)對(duì)材料的需求。經(jīng)過(guò)世界各國(guó)鈦合金研究者半個(gè)世紀(jì)的努力,研制出Ti811(Ti-8Al-1Mo-1V)、Ti-6Al-2Zr-1Mo-1V、Ti-679(Ti-2.25Al-11Sn-5Zr-1Mo-0.25Si)、TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)、TC17(Ti-5Al-4Mo-4Cr-2Sn-2Zr)、TC19(Ti-6Al-2Sn-4Zr-6Mo)、TC21(Ti-6.2Al-2.8Mo-2Nb-2Sn-2.1Zr-1.3Cr)、Ti1100(Ti-6Al-2.75Sn-4Zr-4Mo-0.45Si)、IMI834(Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si-0.06C)等合金。

Ti811(Ti-8Al-1Mo-1V)合金具有密度低、彈性模量高、振動(dòng)阻尼性能優(yōu)良、熱穩(wěn)定性好、焊接性能和成型性能好等諸多優(yōu)點(diǎn),其比剛度是所有工業(yè)鈦合金中最高的。趙永慶等對(duì)Ti811 合金熱穩(wěn)定性和高溫疲勞性能等問(wèn)題進(jìn)行深入研究,研究顯微組織和試樣表面狀態(tài)對(duì) Ti811 合金熱穩(wěn)定性能的影響。結(jié)果表明:具有等軸組織和雙態(tài)組織的Ti811 合金有很好的熱穩(wěn)定性能;針狀組織的存在使 Ti811 合金熱穩(wěn)定性能惡化。此外,研究認(rèn)為Ti811 合金在425 ℃熱暴露下,表面氧化層及暴露時(shí)間對(duì)合金的熱穩(wěn)定性能沒有明顯影響。高廣睿等利用高頻疲勞實(shí)驗(yàn)機(jī)和自制高溫微動(dòng)疲勞裝置研究溫度、位移幅度、接觸壓力等因素對(duì)Ti811 鈦合金高溫微動(dòng)疲勞(FF)行為的影響。結(jié)果表明:在350 ℃和500 ℃的高溫下,Ti811 合金微動(dòng)疲勞敏感性隨著溫度的升高微動(dòng)疲勞的敏感性增強(qiáng),蠕變是高溫下Ti811 合金FF 失效的重要影響因素,位移幅度變化影響疲勞應(yīng)力因素和磨損在FF 過(guò)程中所起作用和機(jī)制。

Ti-6Al-2Zr-1Mo-1V是前蘇聯(lián)20 世紀(jì)60 年代研制成功的一種通用性合金,該合金能夠在300~500 ℃溫度下工作,主要用于生產(chǎn)飛機(jī)發(fā)動(dòng)機(jī)匣。OUYANG等[21]在研究Ti-6Al-2Zr-1Mo-1V 鈦合金不同溫度和應(yīng)變速率下的再結(jié)晶行為方面做了大量工作。研究結(jié)果表明:在變形溫度高于1050 ℃、應(yīng)變速率低于0.01 s?1時(shí),合金的動(dòng)態(tài)再結(jié)晶機(jī)制以不連續(xù)動(dòng)態(tài)再結(jié)晶為主;在變形溫度低于1050 ℃、應(yīng)變速率高于0.01s-1 時(shí),合金的動(dòng)態(tài)再結(jié)晶機(jī)制以連續(xù)動(dòng)態(tài)再結(jié)晶為主,同時(shí)存在少量的不連續(xù)動(dòng)態(tài)再結(jié)晶。此外,Ti-6Al-2Zr-1Mo-1V 合金相變時(shí)的位向關(guān)系與其他鈦合金有所不同,HE 等對(duì)影響該合金相變位向關(guān)系的因素進(jìn)行研究。結(jié)果表明:外部因素(如變形應(yīng)力、應(yīng)變速率和冷卻速率)在β→α 階段轉(zhuǎn)換遵守Burgers 位向轉(zhuǎn)換規(guī)則。然而,應(yīng)變速率和冷卻速率能顯著影響α 沉淀相的形態(tài)。

Ti-679 合金為低鋁高錫,再添加鋯、鉬、硅等合金元素而得到的,可用作發(fā)動(dòng)機(jī)高壓壓氣機(jī)葉片和盤。在它的合金元素中,鋁的作用是提高合金強(qiáng)度,但易導(dǎo)致塑形變差,用低鋁高錫配合,可以獲得較好的塑形和強(qiáng)度;鉬的作用是避免形成過(guò)多的β 相,使蠕變強(qiáng)度下降;而鋯的作用是補(bǔ)充強(qiáng)化α 相。Ti-679 合金的抗蠕變性能和熱穩(wěn)定性都比較好,其工作溫度可達(dá)450 ℃。

TC6 鈦合金的熱強(qiáng)性和熱穩(wěn)定性良好,它在高溫下的力學(xué)行為與微結(jié)構(gòu)的變化引起全世界研究者的廣泛關(guān)注。白新房等[32]對(duì)TC6 鈦合金進(jìn)行990 ℃保溫?zé)崽幚恚芯勘剡^(guò)程中氧原子、合金元素分布變化對(duì)內(nèi)表層組織及硬度的影響。結(jié)果表明:在990 ℃熱處理后試樣內(nèi)表層富氧α 層從邊部到基體內(nèi)部顯微硬度呈現(xiàn)低-高-低的變化規(guī)律,在距邊部約55 μm 處達(dá)到最大值449 HV1。內(nèi)表層顯微硬度的變化是由于氧化作用而導(dǎo)致內(nèi)表層合金元素分布變化和氧原子的富集引起的。孫坤等研究4 種典型組織TC6 鈦合金試樣在高應(yīng)變率加載條件(1×103 s-1) 下的動(dòng)態(tài)力學(xué)行為。結(jié)果表明:不同組織TC6 鈦合金的流變應(yīng)力隨應(yīng)變?cè)黾涌焖僭黾印?/span>

TC17 鈦合金是一種富β 穩(wěn)定元素的過(guò)渡型兩相鈦合金,該合金在中溫(300~450 ℃)具有抗蠕變性能高,淬透性好、斷裂韌度高等優(yōu)點(diǎn),廣泛用于制造航空發(fā)動(dòng)機(jī)風(fēng)扇盤、壓氣機(jī)盤。作為兩相鈦合金,TC17可以通過(guò)熱處理調(diào)整其顯微組織,進(jìn)而提高綜合力學(xué)性能,其標(biāo)準(zhǔn)熱處理工藝為:(840 ℃,1 h AC)+(800 ℃,4 h WQ)+(630 ℃,8 h ACTC4)。孫曉敏等研究激光熔化沉積 TC17 鈦合金原態(tài)及固溶時(shí)效后的顯微組織。結(jié)果表明:當(dāng)固溶溫度從800 ℃升高到 835℃時(shí),初生α 相體積分?jǐn)?shù)由53%減少到34%,時(shí)效后相片層顯著增粗,寬0.7~0.8 μm,次生α 相含量伴隨固溶溫度升高逐漸增多。TC19 鈦合金是20 世紀(jì)美國(guó)開發(fā)的一種富β 的α+β 型鈦合金,是在Ti-6242 合金(Ti-6Al-2Sn-4Zr-2Mo)基礎(chǔ)上發(fā)展而來(lái),是一種高強(qiáng)度高韌性鈦合金。與Ti-6242 合金相比,TC19 鈦合金提高M(jìn)o 含量,使室溫和高溫拉伸性能得到改善。而Sn 和Zr 的加入,使該合金的相變行為變得非常緩慢。朱寶輝等研究不同鍛造工藝制備的TC19 鈦合金棒材。結(jié)果表明:常規(guī)鍛造工藝和高-低-高鍛造工藝均可用來(lái)鍛造TCl9 合金棒材,但采用高-低-高鍛造工藝得到的棒材的力學(xué)性能優(yōu)于常規(guī)鍛造工藝。

TC21 合金是我國(guó)自行研制的具有獨(dú)立知識(shí)產(chǎn)權(quán)的新型兩相高強(qiáng)韌鈦合金,在航空、航天領(lǐng)域作為重要的結(jié)構(gòu)材料使用。人們對(duì)該合金的冷卻速度、熱處理和組織性能的關(guān)系先后展開了較多研究。王義紅等提出:當(dāng)冷卻速率大于122 e/s 時(shí),β 相轉(zhuǎn)變形成正交馬氏體,冷卻速率介于122~3 ℃/s 之間時(shí),發(fā)生塊狀轉(zhuǎn)變,冷卻速率繼續(xù)降低,相變由擴(kuò)散控制,形成兩種不同形貌的魏氏體片層。宋穎剛等的研究結(jié)果表明:TC21 鈦合金表面經(jīng)噴丸強(qiáng)化后,在表層形成一個(gè)彈塑性變形層。強(qiáng)化過(guò)程中由于密排六方晶體的基面、柱面和錐面滑移系的開動(dòng)造成位錯(cuò)密度升高,A 相中位錯(cuò)形貌呈現(xiàn)網(wǎng)狀;強(qiáng)化前納米壓痕硬度為3.2 GPa,強(qiáng)化后為6.7 GPa,提高1 倍以上。在強(qiáng)化層內(nèi)形成很高的宏觀殘余壓應(yīng)力,并且表現(xiàn)為由表面向里逐漸減少的梯度變化。強(qiáng)化層深度達(dá)到370 μm。

宮旭輝等研究TC21 鈦合金的高溫動(dòng)態(tài)拉伸力學(xué)行為。結(jié)果表明:當(dāng)應(yīng)變速率為0.001 和0.05 s-1 的屈服應(yīng)力-溫度曲線存在轉(zhuǎn)折點(diǎn),且轉(zhuǎn)折點(diǎn)溫度隨應(yīng)變速率的增大而升高;當(dāng)溫度低于轉(zhuǎn)折點(diǎn)溫度時(shí),相同氧含量的TC21 鈦合金和多晶純鈦的屈服應(yīng)力具有相似的溫度相關(guān)性。曲恒磊等[45]對(duì)TC21 鈦合金進(jìn)行應(yīng)變速率為0.01~50 s-1、溫度為973~1373 K 的壓縮試驗(yàn)后得出結(jié)論,在試樣的不同部位存在變形組織的不均勻現(xiàn)象,該合金在不同溫度區(qū)域變形時(shí)分別發(fā)生重結(jié)晶和動(dòng)態(tài)再結(jié)晶。重結(jié)晶導(dǎo)致晶粒粗化(尺寸約100~200 μm)。而動(dòng)態(tài)再結(jié)晶導(dǎo)致晶粒細(xì)化(最小尺寸為1~2 μm)。

以上幾種合金為常規(guī)航空發(fā)動(dòng)機(jī)用鈦合金,其使用溫度均在650 ℃以下。目前實(shí)用性能耐熱鈦合金是Ti1100 和IMI834,它們已經(jīng)分別應(yīng)用于EJ2000 和55-712 改型發(fā)動(dòng)機(jī)。由于“鈦火”事故的出現(xiàn),阻燃鈦合金越來(lái)越受到人們的關(guān)注。美、俄等國(guó)進(jìn)行了阻燃性能良好新型鈦合金的研制。由美國(guó)普惠公司研制的高強(qiáng)阻燃鈦合金Alloy C,已用作F119 發(fā)動(dòng)機(jī)的矢量噴口零件, 該合金的名義成分為Ti-35V-15Cr(質(zhì)量分?jǐn)?shù),%),合金中含大量昂貴金屬釩,再加上Alloy-C 合金鑄錠熱變形工藝要采用一些專用設(shè)備,進(jìn)一步提高了材料價(jià)格。俄國(guó)對(duì)成本較低的Ti-Cu 合金進(jìn)行了研究,并報(bào)導(dǎo)了BT25 和BT36合金。中國(guó)科研工作者對(duì)前人的發(fā)動(dòng)機(jī)用鈦合金研究工作進(jìn)行過(guò)系統(tǒng)總結(jié)和中肯評(píng)價(jià)。

2.2 飛機(jī)機(jī)身用鈦合金

飛機(jī)發(fā)動(dòng)機(jī)要求所用合金熱強(qiáng)度、比強(qiáng)度好,而機(jī)身則要求合金在中等溫度下具備強(qiáng)度好、耐腐蝕、質(zhì)輕等優(yōu)良特性。鈦合金能很好的達(dá)到這些要求,采用鈦合金做機(jī)身材料有以下5 方面優(yōu)勢(shì):1) 替代鋼和鎳基高溫合金可大大降低飛機(jī)質(zhì)量。高推重比讓鈦合金能夠替代強(qiáng)度稍好的鋼而用于飛機(jī)零部件中。2) 能夠滿足飛機(jī)強(qiáng)度要求。與鋁合金相比,60%左右質(zhì)量的鈦合金即可達(dá)到相同的強(qiáng)度。在使用溫度超過(guò)130℃時(shí),鈦合金能取代鋁合金,因?yàn)檫@一溫度是傳統(tǒng)鋁合金的極限適用溫度。3) 耐腐蝕性良好。大部分飛機(jī)支撐機(jī)構(gòu)在廚房、廁所下面,很容易產(chǎn)生腐蝕,鈦合金不需要表面防腐涂層或者鍍膜。4) 與聚合物復(fù)合材料電化學(xué)相容性好。5) 空間的限制,替代鋼和鋁合金。

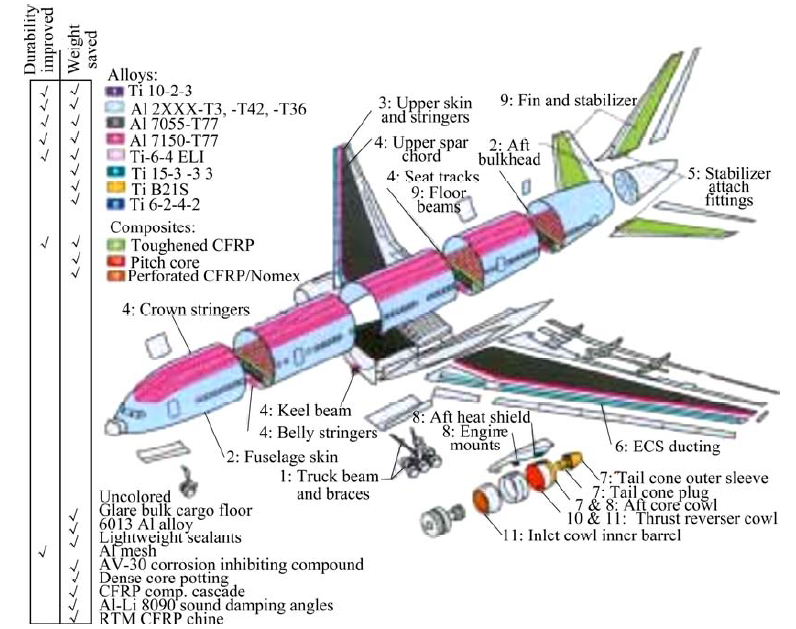

因空間限制而使用鈦合金的典型例子是波音747 的鈦合金起落架梁。這種梁是最大的鈦合金鍛件,盡管其他合金(比如7075 鋁合金)成本更低,但承載需要質(zhì)量時(shí),鋁合金起落架體積超出機(jī)翼范圍而不符合要求。鋼的強(qiáng)度足可以承載質(zhì)量,但它會(huì)使飛機(jī)質(zhì)量大大增加。圖2 所示是波音777 飛機(jī)機(jī)身使用材料示意圖。 在飛機(jī)機(jī)身中應(yīng)用較廣泛的鈦合金有β-21S(Ti-15Mo-3Al-2.7Nb-0.2Si)、Ti-10-2-3(Ti-10V-2Fe-3Al)、Ti-15-3(Ti-15V-3Cr-3Al-3Sn)、Ti-3Al-8V-6Cr-4Mo-4Zr等。BOYER曾就鈦合金在機(jī)身的應(yīng)用情況進(jìn)行過(guò)總結(jié),本文作者僅討論前兩種合金。

圖2 波音777 飛機(jī)機(jī)身使用材料示意圖

β-21S(Ti-15Mo-3Al-2.7Nb-0.25Si) 合金是美國(guó)Timet 公司為國(guó)家航天飛機(jī)開發(fā)的,可制成帶材,具有抗氧化性,可作為復(fù)合材料來(lái)使用。它具有較好的高溫特性,并比Ti-6-4 具有更好的抗蠕變性能(一般β合金在高溫環(huán)境下抗蠕變性并不好)。β-21S 已被波音和P&W 用在瞬時(shí)650 ℃的高溫環(huán)境,它的持續(xù)工作溫度是480~565 ℃。β-21S 合金的突出優(yōu)點(diǎn)在于它可以較好地抗高溫液壓機(jī)液體腐蝕。這種液壓機(jī)液體是一種少數(shù)能在航天環(huán)境下腐蝕鈦合金的物質(zhì),在超過(guò)130 ℃時(shí)會(huì)分解并形成一種含有機(jī)金屬的磷酸,會(huì)腐蝕鈦合金,更重要的是會(huì)使含有大量氫的發(fā)動(dòng)機(jī)泵產(chǎn)生嚴(yán)重的脆裂。β-21S 是唯一一種能抵抗這種腐蝕劑的金屬,這是因?yàn)?beta;-21S 含有鉬和鈮,可用于引擎機(jī)艙和噴射引擎部位(原先使用鋼或鎳基合金)。此外,β-21S 可減少質(zhì)量,用于制造波音777 的3 種引擎(P&W4084,GE90 和Trent800)中的噴嘴、塞子、蒙皮和各種縱梁結(jié)構(gòu),這些可以為每架飛機(jī)減少質(zhì)量74 kg。

Ti-10-2-3(Ti-10V-2Fe-3Al)是迄今為止應(yīng)用最為廣泛的一種高強(qiáng)韌近β 鈦合金,最早也由美國(guó)Timet 公司在1971 年研制而成。它是一種為適應(yīng)損傷容限性設(shè)計(jì)原則而產(chǎn)生的高結(jié)構(gòu)效益、高可靠性和低成本的鍛造鈦合金,V 和Fe 為主要的β 穩(wěn)定元素。為了提高合金的鍛造性能和斷裂韌性,F(xiàn)e 的含量低于2%,O 的含量限制在0.13%以下。該鍛件抗拉強(qiáng)度可達(dá)1190MPa,為滿足不同需求采取不同加工方法和熱處理工藝,用Ti-10-2-3 可為每架飛機(jī)減少質(zhì)量270 kg。波音公司生產(chǎn)飛機(jī)時(shí)選擇高強(qiáng)度合金并最大限度減少質(zhì)量,該鈦合金是波音777 中用量最大的β 鈦合金,該種飛機(jī)起落架幾乎全部由該合金制成,僅內(nèi)、外氣缸和輪軸由4340 M 制成(強(qiáng)度為1895 MPa)。空客A380 的主起落架支柱也是采用的Ti-10-2-3 合金。該合金還具有很好的抗疲勞性能,還能消除用鋼時(shí)產(chǎn)生的應(yīng)力腐蝕開裂。McDonnell Douglas 采用Ti-10-2-3(1105 MPa)制成貨艙門、引擎機(jī)艙、尾翼以及C-17 運(yùn)輸機(jī)的其他部分。Ti-10-2-3 在疲勞強(qiáng)度方面的優(yōu)勢(shì)也使其廣泛應(yīng)用于直升機(jī)。Bell,Westland,Sikorsky 和Eurocopter 等公司都采用Ti-10-2-3 合金做他們的轉(zhuǎn)子系統(tǒng)。

2.3 航空緊固件

用鈦合金不論軍民用飛機(jī)還是航天器上,除了金屬構(gòu)件還有很多碳纖維復(fù)合材料。鈦與碳纖維復(fù)合材料的電極電位相近,鈦合金又成為復(fù)合材料惟一的連接材料。

因此,隨著先進(jìn)軍民用飛機(jī)鈦合金和復(fù)合材料用量的不斷增加,對(duì)鈦合金緊固件的需求日益加大。鈦合金用作航空緊固件,至少具備以下4 點(diǎn)優(yōu)勢(shì):1) 減重效果好。俄羅斯的一架伊爾-96 飛機(jī)用緊固件14.2萬(wàn)件,可減少質(zhì)量近600 kg。我國(guó)航空航天系統(tǒng)鈦合金緊固件的使用也有明顯的減重效果。飛機(jī)和航天器減少質(zhì)量后,可以提高推力、增加射程、節(jié)省燃料、減少發(fā)射費(fèi)用等。2) 鈦合金優(yōu)異的耐腐蝕性能,尤其是它正電位與碳纖維復(fù)合材料匹配,可以有效防止緊固件發(fā)生電偶腐蝕。3) 在飛機(jī)結(jié)構(gòu)中,緊固件部位因溫度較高,不能采用鋁合金,只能使用鈦合金。4) 鈦具有良好彈性和無(wú)磁,對(duì)于防止緊固螺栓的松動(dòng)和防磁場(chǎng)干擾至關(guān)重要。

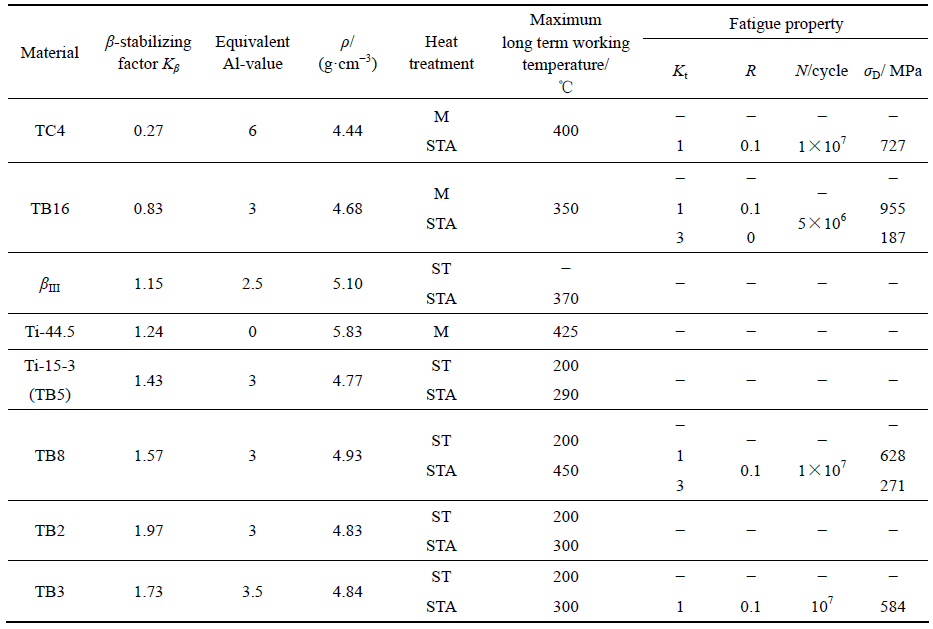

現(xiàn)代飛機(jī)采用多種鈦合金緊固件主要有普通鈦螺栓、干涉螺栓、特種緊固件等。美國(guó)、法國(guó)等航空發(fā)達(dá)國(guó)家, 95% 以上的鈦合金緊固件都采用Ti-6Al-4V(TC4)材料制造。除此之外,還有TB2、βIII、Ti-44.5、Ti-15-3(TB5)、TB8 和TB3,其典型性能參數(shù)如表7 所列。

表7 緊固件用鈦合金的部分典型性能參數(shù)

Ti-6Al-4V(TC4)合金β 穩(wěn)定系數(shù)最低,為0.27。它的優(yōu)點(diǎn)是密度最低,強(qiáng)度和疲勞性能良好,合金成分簡(jiǎn)單,半成品成本最低。但由于室溫塑性沒有達(dá)到足夠高,所以加工緊固件時(shí)需要采用感應(yīng)加熱進(jìn)行熱鐓成形,以及真空固溶處理和時(shí)效處理加工成本較高。TB2、TB3、TB8 和TB16 為亞穩(wěn)型β 鈦合金,β 穩(wěn)定系數(shù)均比合金高,缺點(diǎn)是密度較高,強(qiáng)度雖與Ti-6Al-4V 相當(dāng),但疲勞性能不如Ti-6Al-4V,而且成分復(fù)雜,半成品成本高。由于同樣需要進(jìn)行真空時(shí)效處理,所以成品緊固件的成本還要高于Ti-6Al-4V。

3 存在的問(wèn)題與前景展望

鈦是一種性能優(yōu)異而又儲(chǔ)量豐富的金屬,有“現(xiàn)代金屬”的美稱,經(jīng)過(guò)半個(gè)世紀(jì)的發(fā)展,鈦合金制備技術(shù)和應(yīng)用研究都取得了很大進(jìn)展,在航空領(lǐng)域中尤其得到廣泛的應(yīng)用。但存在的一些問(wèn)題也逐漸暴露出來(lái),航空用鈦合金進(jìn)一步發(fā)展面臨著不小的挑戰(zhàn),主要表現(xiàn)在以下3 個(gè)方面:

1) 用量方面。不論是軍民用飛機(jī)或航空器中,鈦合金用量高低直接反應(yīng)出一個(gè)國(guó)家的航空水平。目前航空發(fā)動(dòng)機(jī)鈦用量都較低,要進(jìn)一步提高至50%左右,其難度仍相當(dāng)大。

2) 性能方面。與其他航空結(jié)構(gòu)材料一樣,高性能是要求具有良好的性能匹配,即必須綜合考慮其力學(xué)性能、物理性能、化學(xué)性能、工藝性能和缺陷的可控性。現(xiàn)有的鈦合金在600℃以上,蠕變抗力和高溫抗氧化性的急劇下降是限制鈦合金擴(kuò)大應(yīng)用的兩大主要障礙。本文作者認(rèn)為,在整個(gè)航空鈦合金技術(shù)發(fā)展和應(yīng)用過(guò)程中,新的制造技術(shù)將會(huì)是開發(fā)和研究的重點(diǎn),如超塑成形等近凈型加工、粉末冶金成型法等。

3) 成本方面。目前人們?cè)诮档统杀竞娇这伜辖鸱矫骐m然取得了一些成就,但仍有許多領(lǐng)域有待研究和開發(fā)。以阻燃鈦合金為例,美國(guó)發(fā)明的Alloy-C 雖然具有優(yōu)良的阻燃特性和高溫力學(xué)性能,但由于它需要添加大量昂貴的V 和較差的可鍛性而導(dǎo)致價(jià)格很高,因此只有在F119 發(fā)動(dòng)機(jī)中正式應(yīng)用。由于管理和技術(shù)落后等原因,國(guó)內(nèi)鈦合金產(chǎn)品價(jià)格在國(guó)際上競(jìng)爭(zhēng)力差,在國(guó)內(nèi)不利于進(jìn)一步擴(kuò)大應(yīng)用。因此,首先必須認(rèn)真研討降低鈦產(chǎn)品成本的途徑,確定近、中、長(zhǎng)期發(fā)展規(guī)劃。其次,我國(guó)應(yīng)建立自己的鈦合金體系,確保每一用途有多種合金備選,逐步擺脫航空關(guān)鍵材料對(duì)國(guó)外的長(zhǎng)期依賴,形成主干材料或通用材料,從根本上為實(shí)現(xiàn)低成本制造奠定基礎(chǔ)。最后,用價(jià)格較低的元素取代貴的合金元素,通過(guò)工藝途徑降低鈦合金零部件的成本,是今后鈦合金研究工作中的重要課題。

綜上所述,鈦合金推重比大、韌性高、強(qiáng)度和可焊接性好,是一種綜合性能優(yōu)良的航空材料。在過(guò)去幾十年中,航空用鈦合金的合金化理論、綜合強(qiáng)韌化技術(shù)和熱處理工藝均得到了很大發(fā)展。目前,鈦合金的研究主要集中在高溫下熱穩(wěn)定性、蠕變抗力和低成本的鈦合金設(shè)計(jì)及制造工藝等方面。隨著研究的深入,將以航空高端應(yīng)用帶動(dòng)鈦合金低成本加工的技術(shù)進(jìn)步,從而在根本上突破制約航空用鈦合金用量和應(yīng)用水平提升的成本瓶頸。全鈦制造的飛機(jī)也許在不遠(yuǎn)的將來(lái)即會(huì)成為現(xiàn)實(shí)。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國(guó)內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國(guó)腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國(guó)腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鈦合金, 航空應(yīng)用, 航空發(fā)動(dòng)機(jī), 飛機(jī)機(jī)身合金, 航空緊固件

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414