催化裂化(FCC)再生煙氣中含有大量SOx?NOx和顆粒物等有害物質(zhì),為滿足國家和地方環(huán)保排放要求,對于催化裂化裝置再生煙氣的處理,煉化企業(yè)增設了脫硫、除塵裝置,其中濕法脫硫技術應用廣泛。但是,由于煙氣脫硫裝置內(nèi)存在復雜惡劣的腐蝕環(huán)境,裝置在運行中逐漸暴露出一些不足,尤其是因腐蝕問題導致的非計劃停工,給FCC裝置的安全、穩(wěn)定、長周期運行帶來了困擾。

01 國內(nèi)應用催化裂化煙氣濕法脫硫技術概況

目前,中國石化煉油企業(yè)共有45套催化裂化再生煙氣裝置采用濕法脫硫、除塵,其余裝置采用硫轉(zhuǎn)移劑脫硫。在濕法脫硫技術上,有21套裝置采用EDV?濕法除塵鈉法脫硫技術(簡稱EDV?鈉法脫硫技術);18套裝置采用雙循環(huán)湍沖文丘里(脫硫)技術;2套裝置采用鈉鈣雙堿法脫硫;2套裝置采用可再生濕法脫硫;1套裝置采用濕式石灰石/生石灰-石膏法脫硫;1套裝置采用氨法脫硫。總體來說,EDV?鈉法脫硫技術和雙循環(huán)湍沖文丘里脫硫技術在中國石化催化裂化裝置中的應用最多。

02 濕法脫硫系統(tǒng)的主要腐蝕環(huán)境

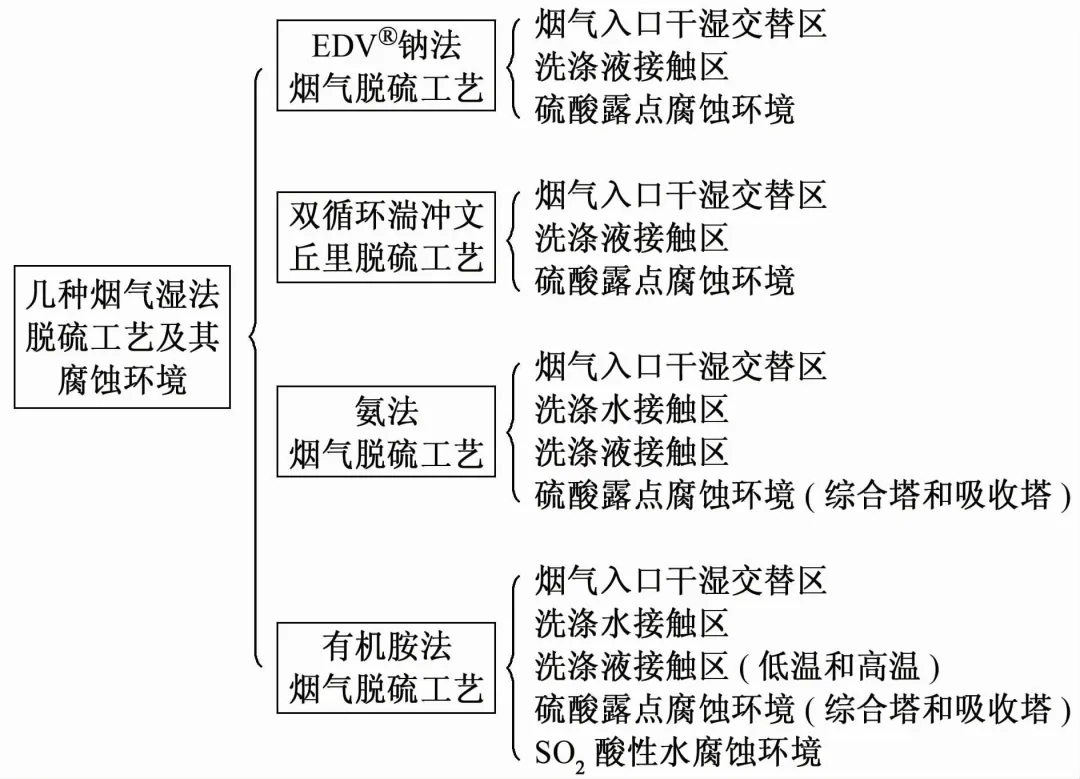

由于煙氣脫硫(FGD)工藝種類較多,煙氣脫硫裝置設計多樣,系統(tǒng)設備結構復雜,不同部位的腐蝕環(huán)境相差較大。適當分區(qū)濕法FGD系統(tǒng)設備的腐蝕環(huán)境,有利于分析腐蝕影響因素,采取有針對性的防護措施。根據(jù)不同部位的腐蝕環(huán)境特點,濕法FGD系統(tǒng)可以分為:煙氣入口干濕交替區(qū)、與洗滌水接觸區(qū)、與洗滌液接觸區(qū)、硫酸露點腐蝕環(huán)境和SO2酸性水腐蝕環(huán)境。

幾種煙氣濕法脫硫工藝及其腐蝕環(huán)境

1 煙氣入口干濕交替區(qū)

所有的濕法煙氣脫硫工藝都存在煙氣入口干濕交替區(qū)。來自鍋爐和電除塵單元的煙氣溫度高(一般為180~230℃,最高溫度為350~500℃)、干燥、沒有特殊腐蝕性。但是,當煙氣與逆向而來的水或者水蒸氣混合則會在入口處煙道表面結露,吸收SO3?HCl等酸性物質(zhì)形成強酸溶液,熱煙氣不斷蒸發(fā)酸液中的水分形成含有高濃度可溶性鹽的沉積物,形成干濕交替的環(huán)境。若入口煙道斜度不高或者煙道底部不平坦,沉積物則會在某些部位滯留,該區(qū)域腐蝕環(huán)境非常惡劣。

煙氣入口干濕交替區(qū)主要的腐蝕類型有點蝕、縫隙腐蝕和沖刷腐蝕。

2 洗滌水接觸區(qū)

氨法、有機胺法脫硫工藝中,除塵激冷單元的激冷塔與綜合塔通常用水洗滌煙氣中的粉塵,并降低煙氣中SO3?HCl等物質(zhì)的含量。SO3?HCl溶解在水中會形成硫酸腐蝕環(huán)境。設計上一般要求pH為1~2。但是國內(nèi)企業(yè)對于pH控制不嚴,如某企業(yè)綜合塔塔底漿液的pH最低達到0.55。洗滌水中不僅含較高濃度Cl-?SO42-,而且在設備及管道表面易形成固體顆粒物的沉積而發(fā)生結垢,高固量的吸收漿液也會產(chǎn)生沖刷腐蝕。

洗滌水系統(tǒng)存在全面腐蝕、點蝕、縫隙腐蝕(含垢下腐蝕)、硫酸腐蝕和沖刷腐蝕。腐蝕部位包括除塵激冷塔、綜合塔、激冷漿液循環(huán)管道、消泡漿液循環(huán)管道、激冷廢水處理單元。

3 洗滌液接觸區(qū)

洗滌液接觸區(qū)主要腐蝕介質(zhì)是洗滌液,煙氣與洗滌液逆向接觸,環(huán)境溫度為55~65℃,溶液受脫硫工藝的影響,pH較高,工藝上控制氯離子含量小于某一界限。有機胺法脫硫裝置的洗滌液腐蝕環(huán)境包括貧胺液和富胺液的腐蝕環(huán)境,吸收塔的操作溫度為50~60℃,高壓解析塔的操作溫度為120℃。

不同脫硫工藝的洗滌液接觸區(qū)如下:

① EDV鈉法脫硫工藝的吸收塔;

② 雙循環(huán)湍沖文丘里工藝的除塵激冷塔和綜合塔;

③ 有機胺法脫硫工藝的吸收塔和高壓解析塔;

④ 氨法脫硫工藝的脫硫塔。

洗滌液腐蝕環(huán)境中的主要腐蝕類型有點蝕、縫隙腐蝕以及物理腐蝕(沖刷腐蝕和磨損腐蝕)。

4 硫酸露點腐蝕環(huán)境

國內(nèi)煉油企業(yè)催化裂化FGD裝置主要采用直排濕煙囪模式。凈化煙氣的露點溫度為90~120℃,而濕煙囪的排煙溫度約為50℃。排煙溫度遠低于露點溫度,煙囪中的結露非常嚴重,形成大量以硫酸為主的酸性冷凝液且伴隨有Cl-?F-等鹵素離子存在。

點蝕和縫隙腐蝕是濕煙囪的主要破壞形式。

FGD系統(tǒng)主要存在兩個硫酸露點腐蝕環(huán)境:

① 吸收塔頂部及煙囪處環(huán)境的冷凝液硫酸濃度很低,pH為2~6,氯離子質(zhì)量濃度≤100μg/g,排煙溫度≤50℃;

② 氨法、有機胺法煙氣脫硫裝置綜合塔除沫器以上的位置,以及綜合塔至脫硫塔之間的煙氣管道處,煙氣中的SO3沒有充分脫除且溫度較高(接近60℃),析出冷凝液的硫酸質(zhì)量分數(shù)超過40%。

5 SO2酸性水腐蝕環(huán)境

有機胺法脫硫裝置中存在SO2酸性水腐蝕環(huán)境。腐蝕部位位于解析塔上層填料及以上區(qū)域,塔頂冷凝冷換系統(tǒng)及回流管道設備,該環(huán)境pH為1~2,主要介質(zhì)為亞硫酸、可能含有單質(zhì)硫。

腐蝕類型有均勻腐蝕、縫隙腐蝕、點蝕和沖刷腐蝕。

03 濕法脫硫系統(tǒng)存在的腐蝕問題

1 煙氣入口干濕交替區(qū)的腐蝕

某EDV?鈉法FGD裝置急冷段的600合金臭氧管腐蝕嚴重,外表面布滿蝕坑,局部腐蝕穿孔,見下圖。而20合金在煙氣入口區(qū)域具有良好的耐蝕性。

600合金臭氧管的腐蝕形貌

采用2205?2507?904L和254SMO不銹鋼在該區(qū)域進行現(xiàn)場腐蝕掛片,結果表明2205不銹鋼的耐蝕最差,腐蝕速率超過0.5mm/a,254SMO不銹鋼的耐蝕性最好,腐蝕速率小于0.05mm/a。在煙氣入口區(qū)域應選擇耐硫酸腐蝕用鋼,可選用耐硫酸的20合金,或者Mo含量高的超級奧氏體不銹鋼254SMO及以上等級的材料。

2 洗滌水接觸區(qū)的腐蝕

多套裝置綜合塔采用碳鋼+內(nèi)襯噴涂聚脲結構,但是在運行中發(fā)現(xiàn)聚脲襯里出現(xiàn)不同程度的鼓包,甚至脫落。某企業(yè)氨法脫硫裝置的綜合塔塔底6Mo鋼換熱器板片發(fā)生腐蝕;綜合塔逆噴泵和消泡劑泵葉輪腐蝕嚴重。

(a) 換熱器板片

(b) 逆噴泵葉輪

綜合塔換熱器板片和逆噴泵葉輪的腐蝕情況

模擬洗滌水接觸區(qū)環(huán)境的實驗室腐蝕評價結果表明,316L?317L不銹鋼的耐全面腐蝕和縫隙腐蝕性能較差;2205?2507和904L不銹鋼具有縫隙腐蝕敏感性;254SMO不銹鋼的耐全面腐蝕、點蝕和縫隙腐蝕性能均較好。

洗滌水接觸區(qū)應選用耐硫酸腐蝕、點蝕和縫隙腐蝕能力強的高鉻、高鉬不銹鋼或鎳基合金,建議選擇254SMO超級奧氏體不銹鋼。

3 洗滌液接觸區(qū)的腐蝕

部分企業(yè)脫硫系統(tǒng)塔體使用的碳鋼+不銹鋼(304L或316L)復合板發(fā)生腐蝕穿孔,如石家莊某企業(yè)和上海某企業(yè)催化裂化煙氣濕法脫硫裝置塔器內(nèi)壁出現(xiàn)了腐蝕減薄和泄漏問題。

EDV鈉法脫硫塔內(nèi)構件腐蝕、磨損。淄博某企業(yè)脫硫塔內(nèi)304L濾清管底部喇叭口腐蝕穿孔,內(nèi)部有明顯腐蝕溝槽,腐蝕形態(tài)呈沖刷腐蝕形貌。南京某企業(yè)脫硫塔內(nèi)水珠分離器發(fā)生腐蝕磨損。

實驗室腐蝕評價結果表明:

① 304L不銹鋼在EDV?鈉法洗滌液環(huán)境中具有良好的耐全面腐蝕、點蝕和縫隙腐蝕性能,而20號和Cr5Mo合金則會發(fā)生明顯的全面腐蝕,腐蝕速率分別為0.168mm/a和0.181mm/a;

② 304L不銹鋼在有機胺法胺液環(huán)境(pH為5.0~5.5,Cl-質(zhì)量分數(shù)≤1000μg/g)中的耐全面腐蝕、縫隙腐蝕性能良好,Cl-質(zhì)量分數(shù)≤7500μg/g時具有耐點蝕性能;

③ 在溫度65℃,20% (NH4)2SO4氨法洗滌液中,304L和316L不銹鋼在Cl-質(zhì)量分數(shù)≤15000μg/g時具有良好的耐全面腐蝕、點蝕和縫隙腐蝕性能;

④ 在60℃、含100μg/g Cl-的模擬露點腐蝕環(huán)境中,pH為1.0~6.0時,304L不銹鋼具有良好的耐全面腐蝕、點蝕和縫隙腐蝕性能;

⑤ 硫酸質(zhì)量分數(shù)為20%~40%時,304L?316L?317L這3種材料的腐蝕都極其嚴重,硫酸質(zhì)量分數(shù)40%時,2507雙相不銹鋼的腐蝕速率超過50mm/a,904L?254SMO不銹鋼具有較好的耐蝕性能。

04防護對策

1 材料控制

(1) 應根據(jù)不同區(qū)域的腐蝕特性

選擇合適的防腐蝕材料

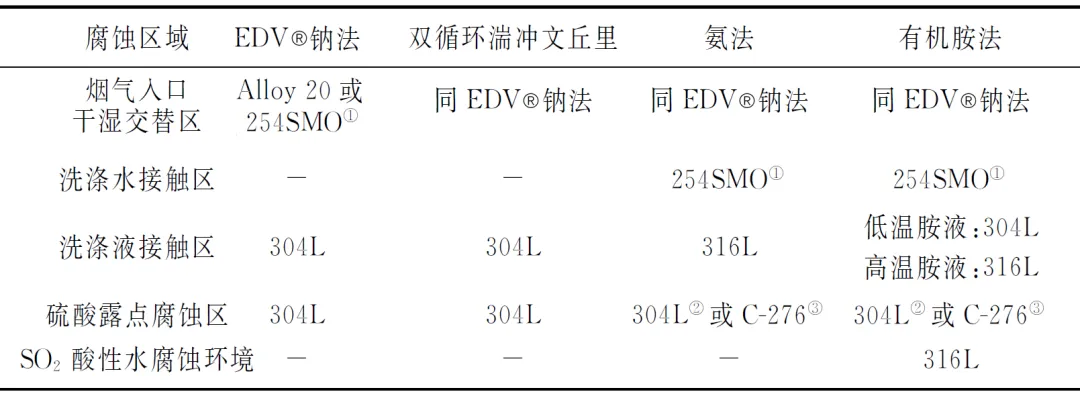

不同的濕法脫硫工藝中不同腐蝕區(qū)域的金屬材料選材推薦如下:

① 可由N08926或N08367(美國UNS牌號)代替;② 吸收塔頂部及煙囪部位結合工藝防腐措施;③ 綜合塔除沫器以上的位置,以及綜合塔至脫硫塔之間的煙氣管道。

(2)合理選用非金屬材料

對于腐蝕惡劣部位的設備可選擇非金屬材料。揚子石化公司等企業(yè)對漿液循環(huán)泵葉輪、蝸殼和漿液噴嘴等易發(fā)生沖蝕的設備采用搪瓷或刷涂金屬陶瓷類材料,滄州某企業(yè)吸收塔采用整體玻璃鋼,均取得了良好效果。部分企業(yè)在洗滌塔或綜合塔塔底、煙囪等部位選用內(nèi)襯玻璃鋼、聚脲及塑膠等高分子材料,運行中存在開裂、剝離等問題;山東東營某企業(yè)玻璃鋼管線系統(tǒng)多次出現(xiàn)開裂和法蘭泄漏等問題,應謹慎選用。

(3)對易腐蝕部位進行材質(zhì)升級

對洗滌塔設備材質(zhì)進行升級,選擇317L、雙相鋼或更高耐蝕等級材料。洗滌塔煙囪采用全不銹鋼鋼板材料,如金陵分公司和揚子石化分公司將煙囪材質(zhì)升級為整體304L和317L不銹鋼;漿液循環(huán)泵葉輪及管線可選用不銹鋼材料代替碳鋼內(nèi)襯PTFE,以提高耐磨性;對處于腐蝕環(huán)境的儀表可選擇不銹鋼代替碳鋼。

2 工藝方面

(1) 嚴格監(jiān)測和控制循環(huán)漿液的

pH和氯離子含量

濕法脫硫工藝不同腐蝕區(qū)域選擇上表推薦的材料時pH和氯離子含量的控制范圍如下:

① 洗滌水的pH為1~2,Cl-質(zhì)量分數(shù)為1000~5000μg/g;

② 鈉法洗滌液的pH為6.5~7.5,Cl-質(zhì)量濃度≤1000μg/g;

③ 有機胺法洗滌液的pH為5.0~5.5,Cl-質(zhì)量分數(shù)≤1000μg/g;

④ 氨法洗滌液的pH為4.5~6.0,Cl-質(zhì)量分數(shù)≤15000μg/g。

(2) 控制循環(huán)漿液中催化劑顆粒和鹽含量

一是減少進入煙氣脫硫系統(tǒng)的催化劑數(shù)量;二是及時調(diào)整循環(huán)漿液外排量和新鮮水補充量,避免漿液中催化劑顆粒和鹽含量超標。

(3) 增設工藝防腐蝕設施

對于煙囪部位的防腐可以增大洗滌液的循環(huán)量,提高洗滌液的pH,以降低露點區(qū)域析出液的硫酸濃度;利用水或堿液沖刷器壁對冷凝液進行稀釋的方法來減緩腐蝕。

(4) 裝置運行過程中應嚴格控溫

防止超溫現(xiàn)象發(fā)生,尤其在采用高分子材料時。

3 施工質(zhì)量控制

(1) 在設備制造、安裝環(huán)節(jié)

嚴格控制施工質(zhì)量

防腐襯里施工必須嚴格按照防腐蝕施工工藝標準,確保施工質(zhì)量;塔器及煙囪內(nèi)部焊縫、焊接飛濺物和臨時支撐焊點等打磨平整。

(2) 焊接質(zhì)量控制

對于不銹鋼或鎳基合金需采用比基材等級高的焊材進行焊接,為降低鐵稀釋對鎳基合金焊材耐蝕性的影響,焊接工藝方法應采用多道焊,控制最小熱輸入和層間溫度。

★結束語★

1 腐蝕是濕法煙氣脫硫系統(tǒng)中存在的一個嚴重問題,影響整個系統(tǒng)的安全穩(wěn)定運行。對FGD系統(tǒng)設備進行適當分區(qū),應根據(jù)不同區(qū)域的腐蝕特性選擇不同的防腐蝕材料,采取有針對性的防腐蝕措施。

2 濕法脫硫系統(tǒng)設備易發(fā)生腐蝕的部位主要為塔器、煙囪、塔內(nèi)構件和泵葉輪等,采用碳鋼+不銹鋼復合板的煙囪及塔體腐蝕問題比較突出。

3 從材料選擇、工藝和施工質(zhì)量控制三個方面提出防護對策,從而抑制設備腐蝕,延長設備使用壽命,對保證裝置安全穩(wěn)定運行有指導意義。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

相關文章

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):7130

腐蝕與“海上絲綢之路”

點擊數(shù):5741