Gd2(Zr1-xCex)2O7熱障涂層陶瓷層材料的CMAS熱腐蝕行為研究

摘要

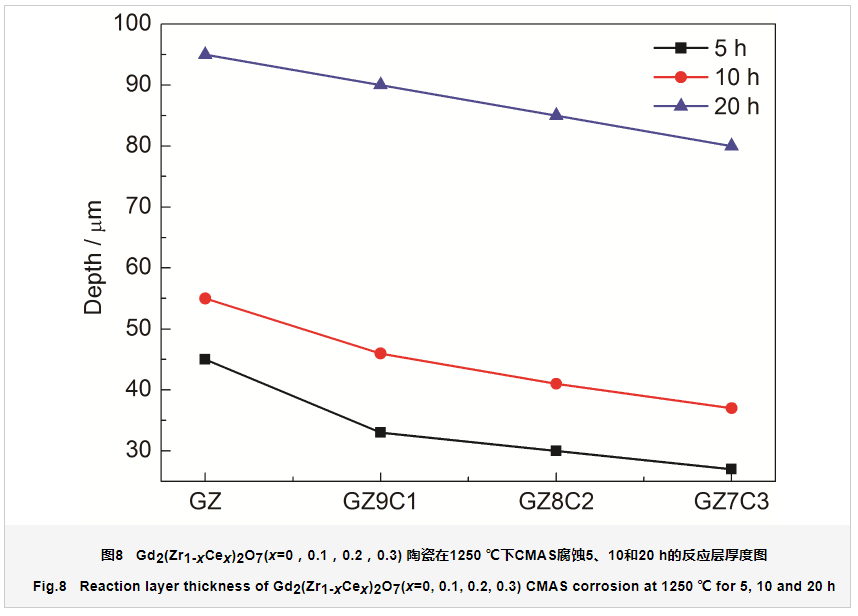

在1250 ℃的溫度下對Gd2(Zr1-xCex)2O7 (x=0,0.1,0.2,0.3) 陶瓷分別進行了5、10和20 h不同腐蝕時間的CMAS熱腐蝕實驗,利用XRD、SEM及EDS等表征手段對腐蝕過程中元素的擴散、物相和形貌的變化進行了研究。結(jié)果表明,CMAS與Gd2 (Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷在不同的腐蝕時間段內(nèi)都會生成以螢石Ca0.2(ZrxCe1-x)0.8O1.8和磷灰石Ca2 (GdxCe1-x)8(SiO4)6O6-4x為主的反應(yīng)層腐蝕產(chǎn)物。Ce4+的摻雜含量越多,反應(yīng)層的厚度越薄,而Gd2(Zr0.7Ce0.3)2O7在任一腐蝕時間段其反應(yīng)層厚度都是最薄的,相比較而言其抗CMAS熱腐蝕性能是最好的。Ce4+的摻雜加快了CMAS與陶瓷的反應(yīng)速率,從而快速形成致密的反應(yīng)層阻止CMAS向陶瓷層內(nèi)部的侵蝕并且提高了陶瓷的應(yīng)變?nèi)菹蕖?/span>

關(guān)鍵詞: CMAS熱腐蝕; CeO2; Gd2Zr2O7陶瓷; 摻雜

Abstract

Artificial particulates of calcium magnesium aluminum silicate (CMAS) induced hot-corrosion of Gd2(Zr1-xCex)2O7 (x=0, 0.1, 0.2, 0.3) ceramics at 1250 ℃ for 5, 10 and 20 h in lab atmosphere. Was assessed by means of XRD, SEM and EDS. The results show that the reaction of CMAS and Gd2(Zr1-xCex)2O7 (x=0, 0.1, 0.2, 0.3) ceramics will generate the corrosion products composed mainly of fluorite Ca0.2(ZrxCe1-x) 0.8O1.8 and apatite Ca2(GdxCe1-x)8(SiO4)6O6-4x. The more Ce4+ doping content, the thinner the reaction layer, and GZ7C3 has the thinnest reaction layer thickness for any corrosion time period, thereby, its resistance to CMAS induced hot-corrosion is the best. The doping of Ce4+ accelerates the reaction rate between CMAS and ceramics, thereby quickly forming a dense reaction layer to prevent the CMAS from inward corrosion and increase the strain tolerance of the ceramic.

Keywords: CMAS hot corrosion; CeO2; Gd2Zr2O7 ceramics; doping

姜伯晨, 曹將棟, 曹雪玉, 王建濤, 張少朋。 Gd2(Zr1-xCex)2O7熱障涂層陶瓷層材料的CMAS熱腐蝕行為研究[J]. 中國腐蝕與防護學(xué)報, 2021, 41(2): 263-270 doi:10.11902/1005.4537.2020.023

JIANG Bochen, CAO Jiangdong, CAO Xueyu, WANG Jiantao, ZHANG Shaopeng. Hot Corrosion Behavior of Gd2(Zr1-xCex)2O7 Thermal Barrier Coating Ceramics Exposed to Artificial Particulates of CMAS[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(2): 263-270 doi:10.11902/1005.4537.2020.023

熱障涂層是一種廣泛應(yīng)用于航空發(fā)動機的渦輪葉片等熱端部件的材料,其應(yīng)用目的是為了提高熱端部件的使用溫度,延長熱端部件使用壽命和提高發(fā)動機的工作效率[1-3]。熱障涂層主要分為三層,最外層為陶瓷層,陶瓷層由于直接暴露在燃燒室中,所以其工作環(huán)境是最為惡劣的,這就對陶瓷層材料的挑選提出了嚴(yán)苛的要求。目前最主要使用的是8YSZ陶瓷材料,但是隨著航空發(fā)動機的發(fā)展,對工作溫度提出了更高的要求,這使得傳統(tǒng)的8YSZ不能滿足使用要求[4,5]。研究人員發(fā)現(xiàn)燒綠石或者螢石結(jié)構(gòu)的氧化物相比于8YSZ具有更低的熱導(dǎo)率、更好的高溫相穩(wěn)定性等高溫性能,這其中稀土鋯酸鹽材料由于其特殊性,成為了研究的重點[6]。

Gd2Zr2O7作為稀土鋯酸鹽材料中最典型的一種,相比于8YSZ其具有更加優(yōu)異的高溫相穩(wěn)定性、更低的熱導(dǎo)率、高溫下更低的氧透過率以及更好的抗燒結(jié)性能等優(yōu)點,但是其熱膨脹系數(shù)較低、斷裂韌性較差,這限制了Gd2Zr2O7的廣泛應(yīng)用[7,8]。研究人員通過摻雜稀土氧化物來提高鋯酸釓的熱物理性能,Mahade等[9]利用等離子噴涂制備了單層8YSZ、雙層Gd2Zr2O7/YSZ和三層Gd2Zr2O7(致密層)/Gd2Zr2O7/YSZ陶瓷,并對其抗CMAS熱腐蝕性能進行研究,研究發(fā)現(xiàn)三層陶瓷耐腐蝕性比雙層陶瓷好,這是由于其頂層致密的Gd2Zr2O7起到封堵鈣鎂鋁硅酸鹽(CMAS) 侵蝕的作用。Xiang等[10]用固相燒結(jié)的方法合成了Yb3+和Ce4+元素共摻的La2Zr2O7陶瓷材料,原La2Zr2O7為燒綠石結(jié)構(gòu),而摻雜后的陶瓷材料為螢石結(jié)構(gòu),研究發(fā)現(xiàn)共摻后的陶瓷材料的熱膨脹系數(shù)得到顯著提高,同時其熱導(dǎo)率、高溫相穩(wěn)定性并未受到明顯影響。Kang等[11]對La2Ce2O7/50%(體積分?jǐn)?shù)) YSZ混合成分的陶瓷層材料進行了研究,發(fā)現(xiàn)該種陶瓷比8YSZ+La2Ce2O7雙層陶瓷層以及8YSZ單層陶瓷層材料具有更加優(yōu)異的熱循環(huán)壽命、斷裂韌性以及更好的抗CMAS熱腐蝕性能。

航空發(fā)動機在高空運行的時候,會吸入大量大氣中懸浮的塵埃顆粒,這些顆粒的主要成分是CMAS,由于航空發(fā)動機的進口溫度高,這些CMAS顆粒不僅僅會吸附在葉片等熱端部件上,而且在高溫下達到其熔點的溫度后,會以熔體的狀態(tài)在毛細(xì)管作用機理下通過存在的孔隙滲入至陶瓷層內(nèi)部發(fā)生高溫熔融,使得涂層失效,縮短涂層的使用壽命[12,13]。如今,CMAS引起的熱障涂層失效受到越來越多的學(xué)者關(guān)注。尤其是在新型熱障涂層陶瓷層材料稀土鋯酸鹽研究領(lǐng)域中,研究人員對其以及相關(guān)摻雜改性材料的基本熱物理性能、高溫力學(xué)性能、涂層制備和涂層失效機制做了大量系統(tǒng)研究,并且篩選出一批性能優(yōu)異的稀土鋯酸鹽材料及其摻雜改性材料,如CeO2摻雜改性的Gd2Zr2O7。本文對CeO2摻雜改性的Gd2Zr2O7陶瓷材料的抗CMAS熱腐蝕性能進行了研究,并詳細(xì)探討了CeO2摻雜含量的變化對摻雜后的陶瓷材料抗CMAS熱腐蝕性能的影響,這對CeO2摻雜改性Gd2Zr2O7陶瓷材料的成分設(shè)計和性能篩選具有一定的指導(dǎo)作用。

稀土元素Ce對Gd2Zr2O7的熱物理性能摻雜改性作者已進行了研究[14],本文主要設(shè)計了4種摻雜不同比例CeO2的Gd2Zr2O7陶瓷材料,研究了這4種陶瓷材料在不同CMAS熱腐蝕時間下的腐蝕行為,并探討了其在CMAS熱腐蝕作用下的腐蝕機理。

1 實驗方法

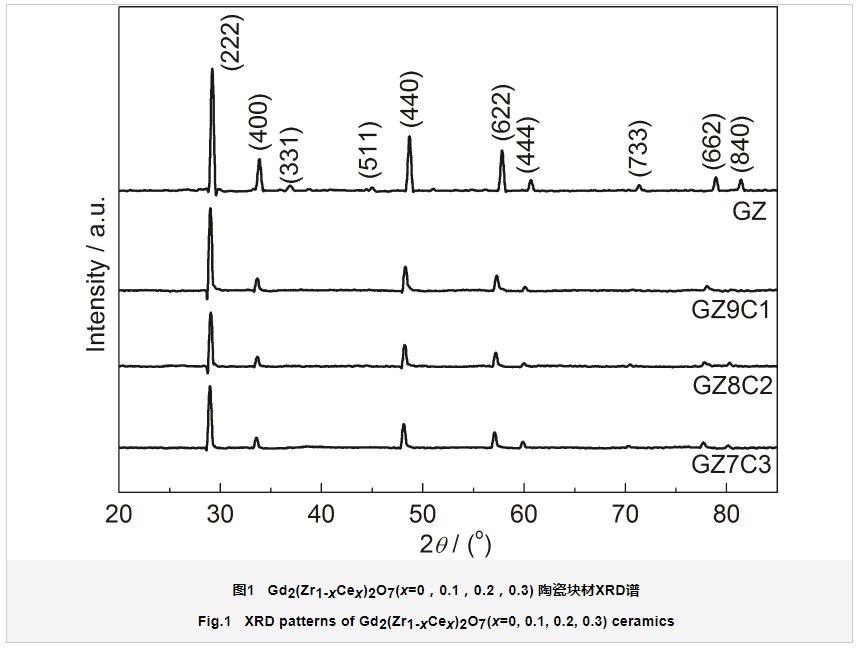

以ZrO2粉末、Gd2O3粉末和CeO2粉末 (純度>99.99%) 作為原材料,采用高溫固相反應(yīng)法制備了4種不同CeO2摻雜比例的Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷塊材,Gd2O3、ZrO2和CeO2的摩爾比例分別為0.5∶1∶0、0.5∶0.9∶0.1、0.5∶0.8∶0.2、0.5∶0.7∶0.3。分別簡記為Gd2Zr2O7(GZ)、Gd2(Zr0.9Ce0.1)2O7(GZ9C1)、Gd2(Zr0.8Ce0.2)2O7(GZ8C2)、Gd2(Zr0.7Ce0.3)2O7(GZ7C3),4種成分陶瓷塊材的XRD圖譜如圖1所示,GZ為燒綠石結(jié)構(gòu),而摻雜后的3種成分陶瓷為螢石結(jié)構(gòu)。

將所需各類陶瓷粉末于200 ℃的干燥箱中干燥4 h,去除其中的物理、化學(xué)結(jié)晶水及碳酸鹽。按照摩爾比快速稱量所需的各類粉末后,再將粉末混合放入球磨罐中進行濕法球磨,以無水乙醇為介質(zhì),球磨12 h,轉(zhuǎn)速為30 r/min。接著將球磨好的混合漿料取出,放入干燥箱中于80 ℃緩慢干燥。最后將干燥后的粉末塊狀物進行充分研磨和過篩處理后,制得實驗粉末。稱取實驗粉末,以壓片機在40 MPa的壓力下將粉末壓制成型,用冷等靜壓液壓機在200 MPa壓力下保壓5 min,制成陶瓷塊材圓形壓片。再將塊材壓片置于高溫爐中,在空氣氛圍中于1500 ℃下保溫12 h,然后隨爐冷卻至室溫,最終得陶瓷塊材試樣。

CMAS粉末也采用固相反應(yīng)法進行制備。按照一定摩爾比進行配料,其成分 (質(zhì)量分?jǐn)?shù),%)為:CaO 20.1,MgO 12.5,SiO2 23.3,Al2O3 44.1。首先,按摩爾比例用天平稱取4種氧化物,置于球磨罐中,濕法球磨6 h,得混合粉末。將其干燥處理后,再放入坩堝中,在1300 ℃下保溫8.5 h,以保證CMAS粉末能夠充分熔融混合。在其冷卻之后,將混合固體破碎,得到細(xì)小的顆粒物質(zhì),再置于球磨罐中,濕法球磨38 h。接著,將球磨后混合漿料取出,放入干燥箱烘干。最后,將烘干后粉末進行研磨和過篩,最終得到實驗所需要的CMAS粉末。

用針管將CMAS粉末混合酒精制成酒精懸浮液,再以25 mg/cm2的量涂覆到陶瓷塊材上面,并且在1250 ℃下,對4種陶瓷塊材分別進行5、10和20 h的熱腐蝕實驗,考察CMAS熔體與陶瓷塊材表面的熱化學(xué)反應(yīng)以及在陶瓷塊材內(nèi)部滲入行為。利用場發(fā)射掃描電鏡 (SEM,NovaNano450) 觀察熱腐蝕后的陶瓷塊材的截面形貌和反應(yīng)滲入層深度,分析Ce4+不同摻雜含量和不同熱腐蝕時間對Gd2Zr2O7陶瓷材料的微觀形貌影響,采用Apollo XLT SDD型X射線能量譜 (EDS) 檢測樣品成分,分析元素的分布情況。通過配備有Cu-Kα輻射源的X射線衍射儀 (XRD,D8 ADVANCE) 分析CMAS熱腐蝕后的表面物相,樣品以5°/min的速率在20°~70°范圍內(nèi)掃描。

2 結(jié)果與討論

2.1 表面腐蝕產(chǎn)物物相分析

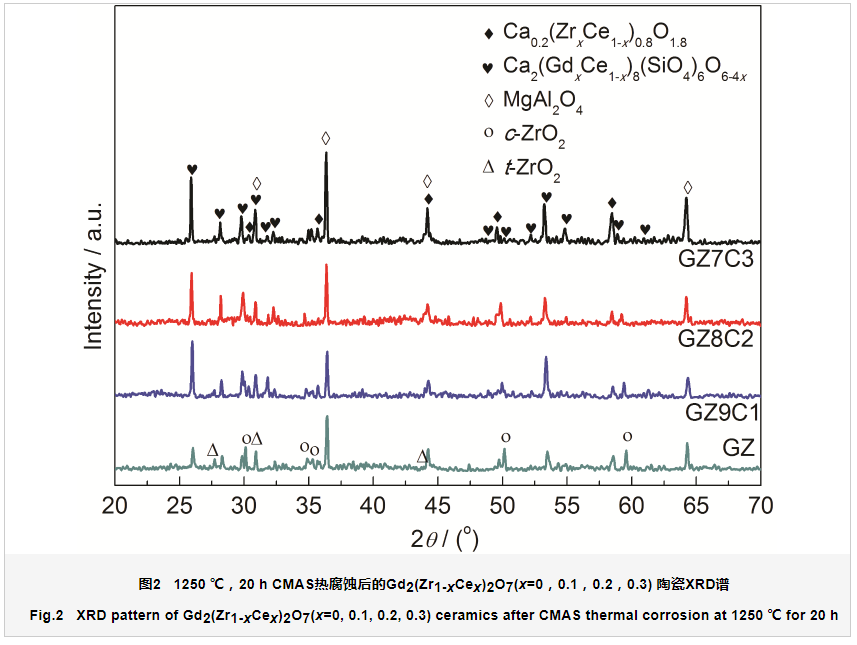

由于1250 ℃/(5,10和20 h) 下的CMAS熱腐蝕后的Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷腐蝕產(chǎn)物類型是一樣的,這里選取腐蝕時間最長、腐蝕產(chǎn)物含量最多、XRD特征峰最為強烈的20 h的腐蝕產(chǎn)物XRD譜進行分析。由圖2可知,對于GZ陶瓷其腐蝕產(chǎn)物主要包括螢石Ca0.2(ZrxCe1-x)0.8O1.8、尖晶石MgAl2O4、磷灰石Ca2(GdxCe1-x)8(SiO4)6O6-4x、c-ZrO2和t-ZrO2。而對于GZ9C1、GZ8C2和GZ7C3成分的陶瓷其腐蝕產(chǎn)物主要為Ca0.2(ZrxCe1-x)0.8O1.8、MgAl2O4以及Ca2(GdxCe1-x)8(SiO4)6O6-4x,并且隨著摻雜的Ce含量的增加,這3種產(chǎn)物的衍射峰強度不斷加強,這說明其含量隨摻雜Ce含量的增加不斷增多,而其中的c-ZrO2和t-ZrO2的衍射峰強度較弱,而且隨著摻雜Ce含量的增加而不斷減弱,這說明摻雜Ce之后腐蝕產(chǎn)生的c-ZrO2和t-ZrO2含量較少,并且隨Ce含量的增加不斷減少。Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷與CMAS的反應(yīng)屬于一個溶解-再沉淀的過程,可以發(fā)現(xiàn)Ce4+的摻雜促進了Zr參與反應(yīng)生成螢石Ca0.2(ZrxCe1-x)0.8O1.8,抑制了Zr以ZrO2的形式單獨析出[15]。

2.2 腐蝕后截面形貌分析

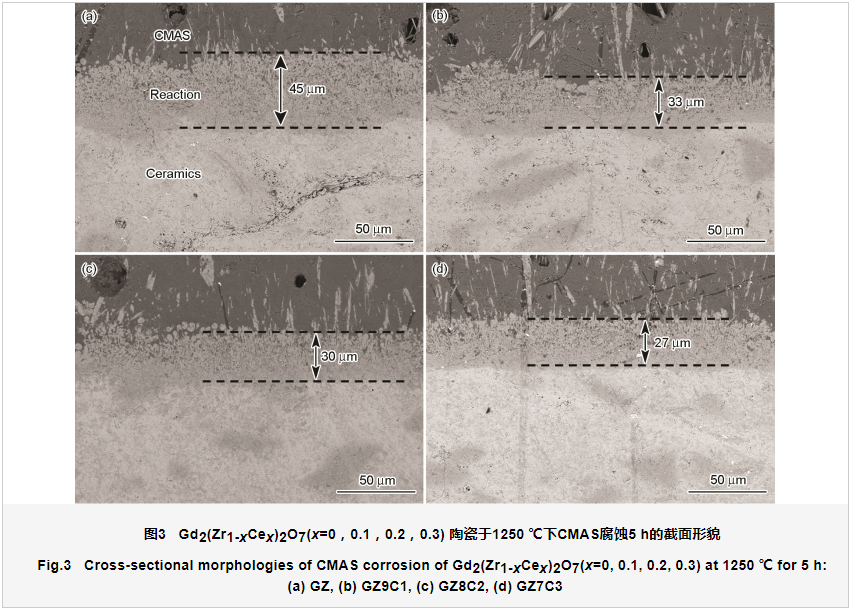

腐蝕后的截面形貌可分為3個區(qū)域,即CMAS層、反應(yīng)層以及未受CMAS熔體影響的陶瓷層,反應(yīng)層的厚度體現(xiàn)了陶瓷材料抗CMAS熱腐蝕的能力,厚度的增加會降低其斷裂韌性,減少應(yīng)變?nèi)菹蓿瑥亩沟锰沾稍贑MAS作用下出現(xiàn)裂紋導(dǎo)致失效。

圖3所示為Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷于1250 ℃下CMAS腐蝕5 h的截面背散射電子像,GZ陶瓷反應(yīng)層厚度為45 ?m,GZ9C1陶瓷反應(yīng)層厚度為33 ?m,GZ8C2陶瓷反應(yīng)層厚度為30 ?m,GZ7C3陶瓷反應(yīng)層厚度為27 mm,可見隨著摻雜Ce含量的增加,反應(yīng)層的厚度在不斷減小。

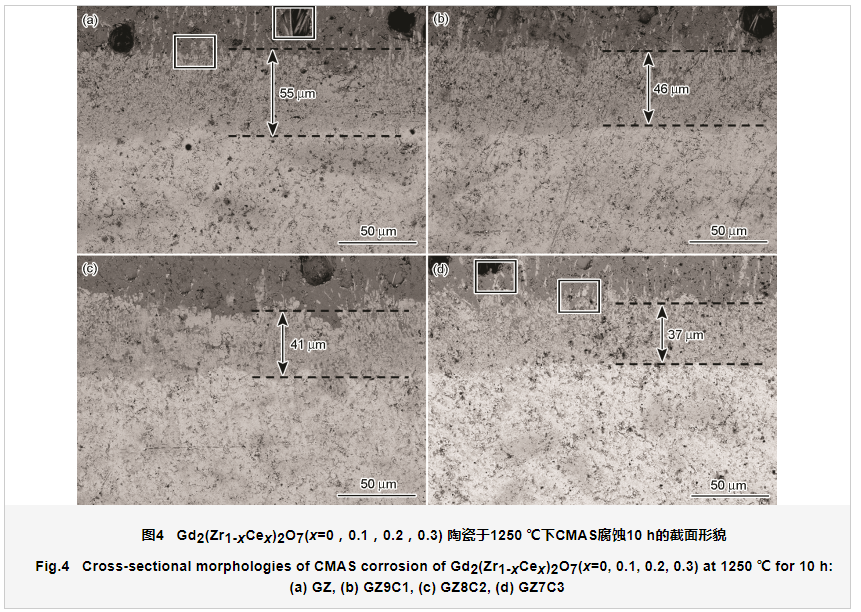

圖4為Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷于1250 ℃下CMAS腐蝕10 h的截面背散射電子像,GZ陶瓷反應(yīng)層厚度為55 ?m,GZ9C1陶瓷反應(yīng)層厚度為46 ?m,GZ8C2陶瓷反應(yīng)層厚度為41 ?m,GZ7C3陶瓷反應(yīng)層厚度為37 mm,可見反應(yīng)層隨著腐蝕時間的增加有明顯的增厚,而且隨著摻雜Ce4+含量的增加,反應(yīng)層的厚度也不斷減小。

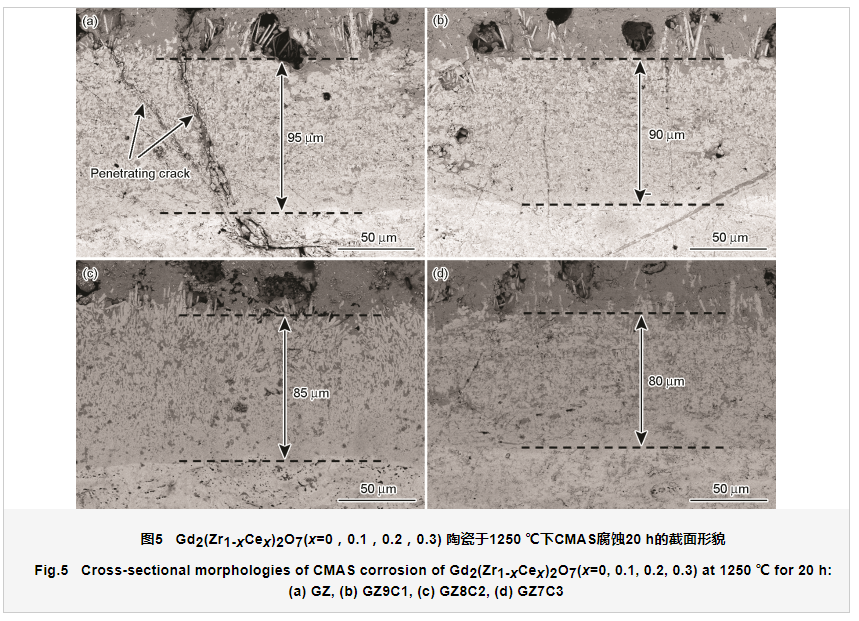

圖5為Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷于1250 ℃下CMAS腐蝕20 h截面的背散射電子像,GZ陶瓷反應(yīng)層厚度為95 ?m,GZ9C1陶瓷反應(yīng)層厚度為90 ?m,GZ8C2陶瓷反應(yīng)層厚度為85 ?m,GZ7C3陶瓷反應(yīng)層厚度為80 mm,此外,GZ陶瓷的反應(yīng)層處出現(xiàn)了明顯的貫穿性裂紋和大量孔洞,裂紋一直延伸至內(nèi)部的陶瓷層,貫穿性裂紋的存在為CMAS向陶瓷內(nèi)部侵蝕提供了直接的路徑[16],而摻雜Ce之后的陶瓷反應(yīng)層無裂紋出現(xiàn),并且反應(yīng)層的厚度隨著摻雜Ce4+含量的增加而不斷減小。

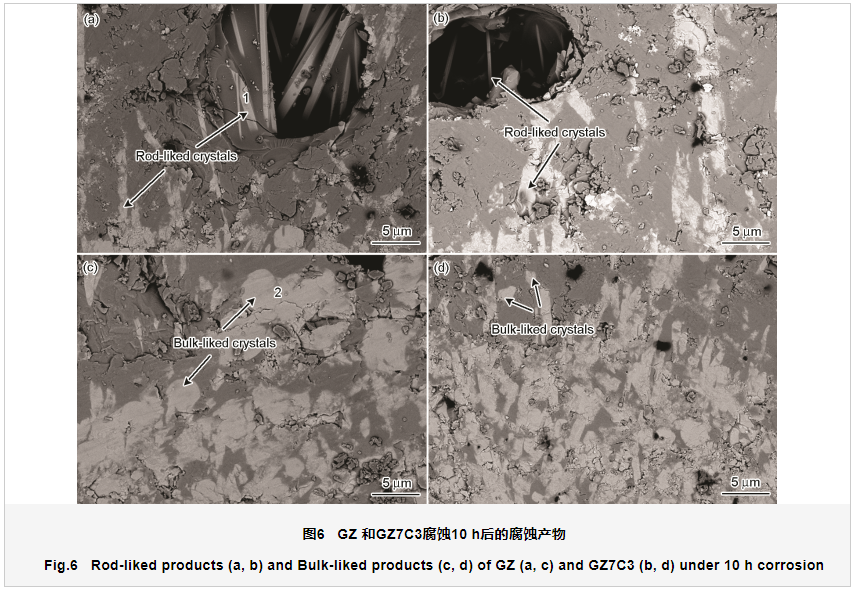

由截面形貌觀察可以發(fā)現(xiàn),反應(yīng)層由塊狀產(chǎn)物和柱狀產(chǎn)物組成,柱狀產(chǎn)物在反應(yīng)層和CMAS的交界處較為明顯,并且反應(yīng)層內(nèi)部相較于交界處產(chǎn)物結(jié)晶更細(xì)、結(jié)構(gòu)更致密。這是因為在反應(yīng)層上部與CMAS充分接觸的地方,由于反應(yīng)充分,反應(yīng)時間長,兩種產(chǎn)物晶粒都比較粗大,分布較為松散,而在反應(yīng)層中間和底部由于未充分接觸晶粒細(xì)小并且排列致密。為明確塊狀產(chǎn)物和柱狀產(chǎn)物成分,選取圖4腐蝕10 h的GZ和GZ7C3截面圖的紅色方框進行放大對比和EDS分析,如圖6所示。可以發(fā)現(xiàn)柱狀產(chǎn)物結(jié)晶形貌十分明顯,特別是孔洞內(nèi)部其長柱狀形貌尤為突出,并且相比較而言GZ陶瓷中的柱狀產(chǎn)物和塊狀產(chǎn)物結(jié)晶更為粗大。

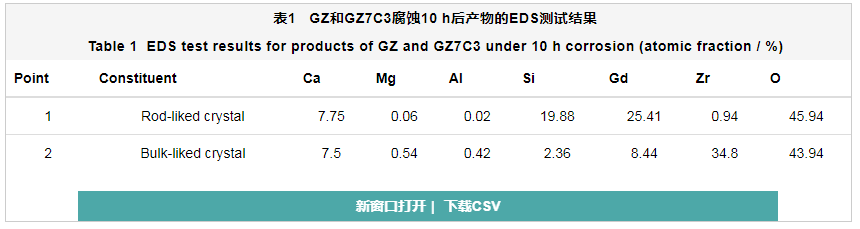

表1為圖6點1和2的EDS分析,由點1的數(shù)據(jù)可知,Ca、Si、Gd、O的摩爾比接近于Ca2(GdxCe1-x)8(SiO4)6O6-4x磷灰石相的化學(xué)計量比,點2中Ca、Zr、O的摩爾比接近于螢石相Ca0.2(ZrxCe1-x)0.8O1.8的化學(xué)計量比。磷灰石Ca2(GdxCe1-x)8(SiO4)6O6-4x并非嚴(yán)格的化學(xué)計量化合物,其成分可在一定范圍內(nèi)變化[12],結(jié)合前述XRD圖譜數(shù)據(jù)得出的主要腐蝕產(chǎn)物Ca2(GdxCe1-x)8(SiO4)6O6-4x、Ca0.2(ZrxCe1-x)0.8O1.8以及參考相關(guān)文獻可知[17,18],事實上柱狀腐蝕產(chǎn)物為磷灰石相Ca2(GdxCe1-x)8(SiO4)6O6-4x,塊狀腐蝕產(chǎn)物為螢石相Ca0.2(ZrxCe1-x)0.8O1.8。

2.3 腐蝕元素擴散分析及機理探討

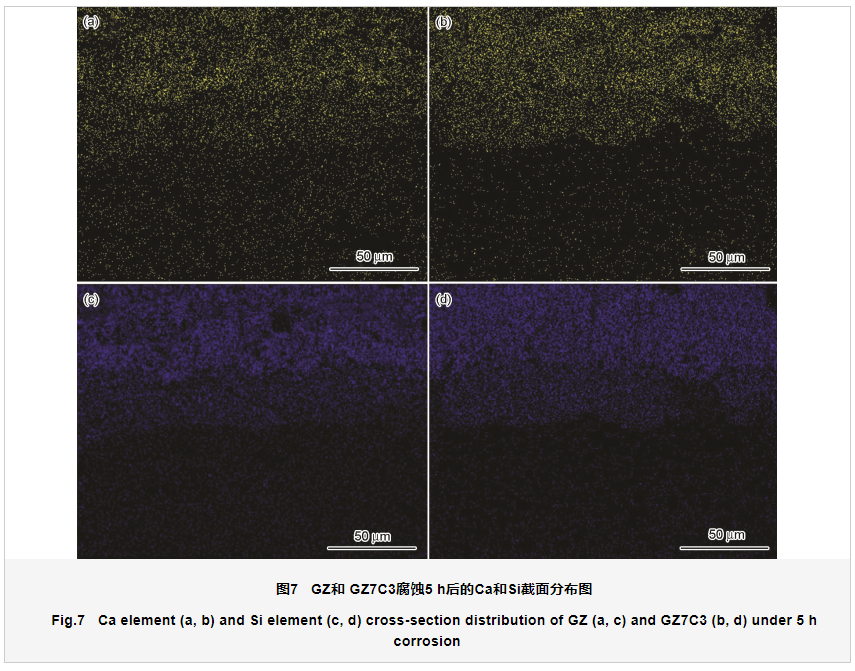

為明確摻雜Ce4+之后對陶瓷材料抗CMAS熱腐蝕性能的影響,由于Mg和Al的面掃描圖沒有明顯的特征,本文選取擴散最明顯的Ca和Si進行EDX面掃描分析,顏色的密集程度表示元素的含量。選擇5 h腐蝕下元素擴散相對更集中的GZ和GZ7C3陶瓷進行分析,如圖7所示。觀察CMAS與陶瓷的反應(yīng)層,可以發(fā)現(xiàn)GZ7C3陶瓷的反應(yīng)層相較于GZ陶瓷其Ca和Si在同樣的時間內(nèi)擴散的更迅速,這導(dǎo)致此處元素含量更多。同時觀察反應(yīng)層/陶瓷層的界線,可以發(fā)現(xiàn)GZ7C3陶瓷的反應(yīng)層/陶瓷層的界線相較于GZ陶瓷界線更為清晰,Ca和Si集中在反應(yīng)層以上,這說明GZ7C3陶瓷的反應(yīng)層阻止Ca和Si元素向陶瓷內(nèi)部擴散的能力更強,事實上致密的腐蝕產(chǎn)物磷灰石和螢石避免了CMAS與陶瓷層的持續(xù)接觸,本身就具有較好的抑制CMAS滲透的作用,而Ce4+的摻雜對CMAS中元素的內(nèi)擴散具有更為明顯的抑制作用,這與致密的磷灰石和螢石腐蝕產(chǎn)物的反應(yīng)形成速率有密切關(guān)系。

圖8為Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷在1250 ℃下CMAS腐蝕5、10和20 h的反應(yīng)層厚度匯總圖,從圖8可知,當(dāng)腐蝕時間達到20 h時,其反應(yīng)層厚度有較大幅度增加,達到80 ?m以上,在GZ陶瓷的反應(yīng)層厚度達到95 ?m時,已出現(xiàn)明顯的裂紋,而腐蝕時間在5和10 h時,其反應(yīng)層厚度均在55 ?m以下,這說明隨著腐蝕時間的增加,反應(yīng)層厚度會迅速增加,當(dāng)達到臨界厚度時,會出現(xiàn)明顯的裂紋和孔洞,導(dǎo)致反應(yīng)層不再具有抵抗CMAS侵蝕的能力。此外,可以發(fā)現(xiàn)摻雜Ce的陶瓷材料其反應(yīng)層厚度相比于GZ陶瓷材料有明顯降低,GZ7C3陶瓷在任一腐蝕時間段相比較而言都具有最薄的反應(yīng)層,這表明在Gd2Zr2O7中摻雜Ce4+之后對其抗CMAS熱腐蝕性能具有明顯提高。

對抑制CMAS在陶瓷材料中的滲透起到關(guān)鍵作用的是CMAS與陶瓷之間形成的反應(yīng)層。由圖2的XRD腐蝕物相可知,Ca和Mg主要參與了CMAS與陶瓷之間的反應(yīng),并且形成了螢石相Ca0.2(ZrxCe1-x)0.8O1.8和磷灰石相Ca2(GdxCe1-x)8(SiO4)6O6-4x這兩種主要的腐蝕物質(zhì),這是構(gòu)成反應(yīng)層最主要的物質(zhì)。CMAS在高溫下熔化后與陶瓷緊密接觸,陶瓷會溶解于CMAS中,在局部改變了CMAS的化學(xué)性質(zhì),并且在溶解-再沉淀的過程中生成磷灰石和螢石結(jié)構(gòu)[19]。摻雜Ce的陶瓷材料具有更好的抗CMAS熱腐蝕性能,這是由于一方面,磷灰石型硅酸鹽的通式可以寫成A4A6(SiO4)6Ox,對于離子半徑較小 (Y3+、Ce4+等) 的稀土元素其磷灰石通式可寫為Ca4RE6(SiO4)6O,而對于Gd等大離子半徑稀土元素其通式可寫為 (Ca2Gd2)Gd6(SiO4)6O2,這意味著與形成RE (小離子半徑)-磷灰石的六個陽離子相比,Gd-磷灰石的分子單元需要八個Gd3+。反應(yīng)所消耗的Gd3+越多,就會使得Gd2Zr2O7與CMAS的反應(yīng)速率降低,而在Gd2Zr2O7中摻雜的稀土Ce以Ce4+存在,其離子半徑小于Gd3+,在提供足量稀土元素的同時,可以加快反應(yīng)速率,從而更快速的形成磷灰石等致密腐蝕物質(zhì),抑制CMAS向陶瓷內(nèi)部的擴散[20,21]。另一方面,摻雜CeO2明顯提高了Gd2Zr2O7陶瓷材料的斷裂韌性和熱膨脹系數(shù)[13],這使得Gd2(CexZr1-x)2O7陶瓷材料具有更高的應(yīng)變?nèi)菹蕖R虼水?dāng)熔融狀態(tài)的CMAS滲入陶瓷材料并隨著溫度的降低變?yōu)椴A嗖μ沾刹牧袭a(chǎn)生一定的內(nèi)應(yīng)力時,應(yīng)變?nèi)菹薷叩牟牧峡梢猿惺芨蟮膽?yīng)力而不開裂失效從而抑制CMAS向內(nèi)部的侵蝕[22,23]。

3 結(jié)論

(1) 稀土元素Ce的摻雜可以顯著提高Gd2Zr2O7陶瓷材料的抗CMAS熱腐蝕性能,與Gd2Zr2O7陶瓷相比,Gd2(Zr0.7Ce0.3)2O7陶瓷的反應(yīng)層厚度在實驗時間段內(nèi)都是最薄的,其抗CMAS熱腐蝕性能在任一腐蝕時間段都是最好的。

(2) 腐蝕反應(yīng)層的產(chǎn)物為柱狀和塊狀腐蝕產(chǎn)物,分別為磷灰石Ca2(GdxCe1-x)8(SiO4)6O6-4x和螢石Ca0.2(ZrxCe1-x)0.8O1.8,Ce4+的摻雜提高了CMAS中Ca和Si的擴散速率,加快了CMAS與GZ的反應(yīng)速率,同時也提高了陶瓷的抗應(yīng)變?nèi)菹蓿纬筛鼮橹旅艿姆磻?yīng)層,從而提高了抑制CMAS侵蝕的能力。

參考文獻

[1]

Clarke D R, Levi C G.

Materials design for the next generation thermal barrier coatings

[J]. Ann. Rev. Mater. Sci., 2003, 33: 383

[本文引用: 1]

[2]

Darolia R.

Thermal barrier coatings technology: Critical review, progress update, remaining challenges and prospects

[J]. Int. Mater. Rev., 2013, 58: 315

[3]

Yu C T, Yang Y F, Bao Z B, et al.

Research progress in preparation and development of excellent bond coats for advanced thermal barrier coatings

[J]. J. Chin. Soc. Corros. Prot., 2019, 39: 395

[本文引用: 1]

余春堂, 陽穎飛, 鮑澤斌等。

先進高溫?zé)嵴贤繉佑酶咝阅苷辰訉又苽浼把芯窟M展

[J]. 中國腐蝕與防護學(xué)報, 2019, 39: 395

[本文引用: 1]

[4]

Miller R A.

Thermal barrier coatings for aircraft engines: History and directions

[J]. J. Therm. Spray Technol., 1997, 6: 35

[本文引用: 1]

[5]

Vassen R, Cao X Q, Tietz F, et al.

Zirconates as new materials for thermal barrier coatings

[J]. J. Am. Ceram. Soc., 2010, 83: 2023

[本文引用: 1]

[6]

Michel D, Jorba M P Y, Collongues R.

Study by Raman spectroscopy of order-disorder phenomena occurring in some binary oxides with fluorite-related structures

[J]. J. Raman Spectrosc., 2010, 5: 163

[本文引用: 1]

[7]

Hua Y Q, Jiang B C, Chen R F, et al.

Enhanced physical properties of TiSi2 doped Gd2Zr2O7 ceramic for thermal barrier coatings

[J]. Mater. Res. Express, 2019, 6: 056547

[本文引用: 1]

[8]

Wu J, Wei X Z, Padture N P, et al.

Low-thermal-conductivity rare-earth zirconates for potential thermal-barrier-coating applications

[J]. J. Am. Ceram. Soc., 2002, 85: 3031

[本文引用: 1]

[9]

1

Erosion performance of gadolinium zirconate-based thermal barrier coatings processed by suspension plasma spray

[J]. J. Therm. Spray Technol., 2017, 26: 108

[本文引用: 1]

[10]

Xiang J Y, Chen S H, Huang J H, et al.

Phase structure and thermophysical properties of co-doped La2Zr2O7 ceramics for thermal barrier coatings

[J]. Ceram. Int., 2012, 38: 3607

[本文引用: 1]

[11]

Kang Y X, Bai Y, Fan W, et al.

Thermal cycling performance of La2Ce2O7/50vol.% YSZ composite thermal barrier coating with CMAS corrosion

[J]. J. Eur. Ceram. Soc., 2018, 38: 2851

[本文引用: 1]

[12]

Li L, Hitchman N, Knapp J.

Failure of thermal barrier coatings subjected to CMAS attack

[J]. J. Therm. Spray Technol., 2010, 19: 148

[本文引用: 2]

[13]

Chen C, Liang Y F, Liang T Q, et al.

Research progress on hot corrosion of rare earth oxides Co-doped ZrO2 ceramic coatings in molten Na2SO4+NaVO3 salts

[J]. J. Chin. Soc. Corros. Prot., 2019, 39: 291

[本文引用: 2]

陳超, 梁艷芬, 梁天權(quán)等。

稀土復(fù)合摻雜ZrO2陶瓷涂層抗Na2SO4+NaVO3熱腐蝕性能的研究進展

[J]. 中國腐蝕與防護學(xué)報, 2019, 39: 291

[本文引用: 2]

[14]

Zhang S P, Hua Y Q, Shuai W W, et al.

Thermophysical properties of Gd2(CexZr1-x)2O7 ceramic materials

[J]. J. Ceram., 2019, 49: 301

[本文引用: 1]

張少朋, 花銀群, 帥文文等。

Gd2(CexZr1-x)2O7陶瓷材料的熱物理性能研究

[J]. 陶瓷學(xué)報, 2019, 49: 301

[本文引用: 1]

[15]

Kr?mer S, Yang J, Levi C G.

Infiltration-inhibiting reaction of gadolinium zirconate thermal barrier coatings with CMAS melts

[J]. J. Am. Ceram. Soc., 2008, 91: 576

[本文引用: 1]

[16]

Kr?mer S, Yang J, Levi C G, et al.

Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3-SiO2 (CMAS) deposits

[J]. J. Am. Ceram. Soc., 2006, 89: 3167

[本文引用: 1]

[17]

Poerschke D L, Levi C G.

Effects of cation substitution and temperature on the interaction between thermal barrier oxides and molten CMAS

[J]. J. Eur. Ceram. Soc., 2015, 35: 681

[本文引用: 1]

[18]

Zhou X, Zou B L, He L M, et al.

Hot corrosion behaviour of La2(Zr0.7Ce0.3)2O7 thermal barrier coating ceramics exposed to molten calcium magnesium aluminosilicate at different temperatures

[J]. Corros. Sci., 2015, 100: 566

[本文引用: 1]

[19]

Drexler J M, Chen C H, Gledhill A D, et al.

Plasma sprayed gadolinium zirconate thermal barrier coatings that are resistant to damage by molten Ca-Mg-Al-silicate glass

[J]. Surf. Coat. Technol., 2012, 206: 3911

[本文引用: 1]

[20]

Drexler J M, Ortiz A L, Padture N P.

Composition effects of thermal barrier coating ceramics on their interaction with molten Ca-Mg-Al-silicate (CMAS) glass

[J]. Acta Mater., 2012, 60: 5437

[本文引用: 1]

[21]

Deng W Z, Fergus J W.

Effect of CMAS composition on hot corrosion behavior of gadolinium zirconate thermal barrier coating materials

[J]. J. Electrochem. Soc., 2017, 164: C526

[本文引用: 1]

[22]

Zhou H M, Yi D Q, Yu Z M, et al.

Preparation and thermophysical properties of CeO2 doped La2Zr2O7 ceramic for thermal barrier coatings

[J]. J. Alloy. Compd., 2007, 438: 217

[本文引用: 1]

[23]

Zhong X H, Zhao H Y, Zhou X M, et al.

Thermal shock behavior of toughened gadolinium zirconate/YSZ double-ceramic-layered thermal barrier coating

[J]. J. Alloy. Compd., 2014, 593: 50

[本文引用: 1]

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: CMAS熱腐蝕, CeO2, Gd2Zr2O7陶瓷

相關(guān)文章

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):7214

腐蝕與“海上絲綢之路”

點擊數(shù):5808