金屬材料是人類研究最多,應(yīng)用最廣泛的材料,對(duì)其開(kāi)發(fā)應(yīng)用已經(jīng)有幾千年的歷史。結(jié)合現(xiàn)代物理和化學(xué)等學(xué)科,經(jīng)過(guò)最近兩個(gè)多世紀(jì)的研究,金屬材料的理論已經(jīng)建立起來(lái)。但是人類的認(rèn)識(shí)是無(wú)上限的,即使再成熟的材料,也有應(yīng)用的難題以及未解決的科學(xué)問(wèn)題。近幾年來(lái),生物,化學(xué),能源等學(xué)科發(fā)展迅猛,在頂刊上大放異彩,不斷刷新著人們的認(rèn)識(shí)。傳統(tǒng)金屬材料則表現(xiàn)平平,相對(duì)默默無(wú)聞,在頂刊出現(xiàn)的幾率非常小。但是自9月份以來(lái),金屬材料似乎也進(jìn)行了一波爆發(fā),研究取得了突破性進(jìn)展,不斷地問(wèn)鼎Science以及Nature和Science子刊。筆者在這里梳理了這些突破性進(jìn)展,就讓我們來(lái)領(lǐng)略一下吧!

1.《Nature Materials》重大突破:追根溯源!原子角度揭示金屬硬化機(jī)理

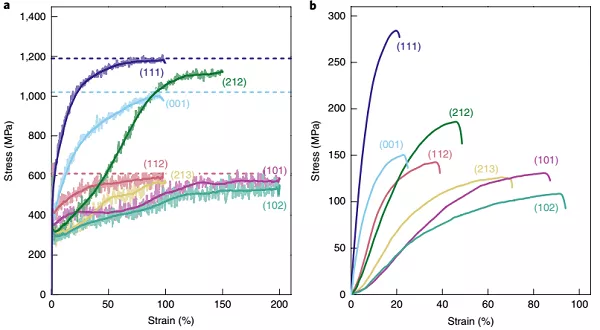

人們對(duì)金屬硬化的理論解釋是位錯(cuò)密度的增加導(dǎo)致加工硬化。盡管位錯(cuò)和晶體塑性之間的直接因果關(guān)系現(xiàn)在已經(jīng)建立起來(lái),但沒(méi)有定量理論存在從晶格位錯(cuò)的潛在行為來(lái)預(yù)測(cè)金屬硬化。最困難的是一直無(wú)法觀察位錯(cuò)在應(yīng)變過(guò)程中發(fā)生了什么。美國(guó)斯坦福大學(xué)Rodrigo Freitas & Vasily V. Bulatov團(tuán)隊(duì)用一臺(tái)超級(jí)計(jì)算機(jī)來(lái)澄清是什么導(dǎo)致了金屬硬化。其模擬實(shí)驗(yàn)證明了單個(gè)原子的運(yùn)動(dòng)如何轉(zhuǎn)換為位錯(cuò)的運(yùn)動(dòng),然后合起來(lái)產(chǎn)生金屬硬化,發(fā)現(xiàn)了階段性硬化是晶體旋轉(zhuǎn)的直接表現(xiàn)。這并非傳統(tǒng)位錯(cuò)理論的潛在機(jī)制中推導(dǎo)出硬化。在模擬過(guò)程中,他們發(fā)現(xiàn)硬化是晶體旋轉(zhuǎn)的直接表現(xiàn)。應(yīng)力-應(yīng)變曲線形狀的特征變化直接歸因于應(yīng)變過(guò)程中晶體旋轉(zhuǎn)的發(fā)生。在應(yīng)變作用下旋轉(zhuǎn)的五個(gè)晶體中觀察到三階段硬化,而在三個(gè)不旋轉(zhuǎn)的晶體的曲線中觀察到?jīng)]有彎曲的拋物線形硬化。三個(gè)階段的硬化不是材料固有的特性,而是在標(biāo)準(zhǔn)單軸測(cè)試中對(duì)樣品施加的同軸度約束的運(yùn)動(dòng)學(xué)結(jié)果。因此,尋求以某種方式從一個(gè)硬化階段轉(zhuǎn)換到另一個(gè)硬化階段的位錯(cuò)機(jī)制中的階段性硬化的解釋幾乎沒(méi)有意義。

圖1 沿應(yīng)變軸的七個(gè)不同初始方向承受拉伸應(yīng)變的單個(gè)鋁晶體的應(yīng)力應(yīng)變響應(yīng)。a,從MD模擬中提取的應(yīng)力應(yīng)變響應(yīng)。b,在單晶銅的拉伸應(yīng)變測(cè)試中獲得的相應(yīng)的實(shí)驗(yàn)應(yīng)力-應(yīng)變曲線[1]。

2.西安交大《Science》子刊:超細(xì)層狀合金實(shí)現(xiàn)室溫韌脆轉(zhuǎn)變!

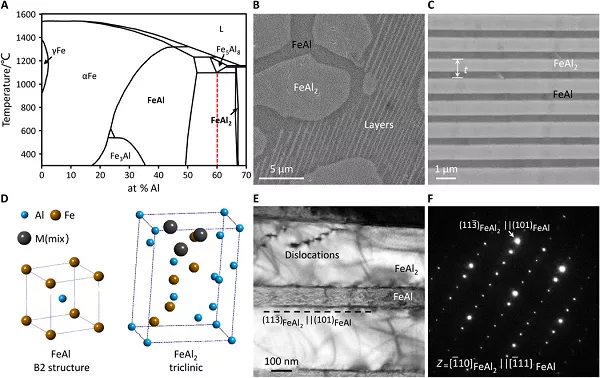

Fe-Al合金具有重量輕,強(qiáng)度高,耐磨損性和耐腐蝕性的完美結(jié)合,這使它們成為在極端環(huán)境下使用的大塊結(jié)構(gòu)和保護(hù)涂層的主要候選材料。但是,F(xiàn)e-Al合金中重量較輕的成分在室溫下脆性大。提高Fe-Al合金力學(xué)性能的一種方法是通過(guò)引入高密度的雙相界面。納米層狀金屬中的雙相界面可以作為位錯(cuò)的來(lái)源,通過(guò)與其他位錯(cuò)和缺陷的相互作用,從本質(zhì)上改善材料的性能。納米層使得室溫強(qiáng)度提高了5- 10倍,特別是當(dāng)片層間距減小到納米級(jí)(< 200nm)時(shí)。然而,這些強(qiáng)度的提高往往伴隨著塑性的降低。

西安交通大學(xué)微納中心韓衛(wèi)忠教授課題組制備了室溫下具備良好塑性變形能力的交替FeAl / FeAl2層輕質(zhì)共析Fe-Al合金,每層片層間距為2.5μm~259 nm之間。研究表明,低于1μm的臨界雙層厚度,F(xiàn)eAl2相會(huì)從典型的局部、不穩(wěn)定的裂紋急劇變化為均勻且穩(wěn)定的流動(dòng),實(shí)現(xiàn)從脆性到延性的過(guò)渡。

圖2 (A)Fe-Al相圖。紅色虛線表示這項(xiàng)工作中的合金成分。(B)具有FeAl和FeAl2相的FeAl合金的典型掃描電子顯微鏡(SEM)顯微照片。(C)具有層狀形態(tài)的FeAl合金的典型SEM圖像,其中亮相為FeAl2,暗相為FeAl。(D)FeAl和FeAl2的晶體結(jié)構(gòu)。(E)層狀FeAl2 / FeAl的典型TEM顯微照片。(F)層狀FeAl / FeAl2合金的選擇區(qū)域電子衍射圖[2]。

3.《Nature Materials》原來(lái)如此!電流為什么能提高金屬的塑性?

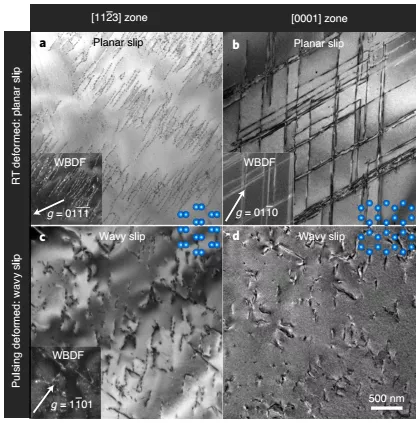

強(qiáng)烈的外部刺激可能會(huì)顯著改變金屬的變形行為,當(dāng)在變形期間經(jīng)受周期性的電脈沖,許多金屬和合金顯示延展性急劇增加。因此“電塑性”成形在經(jīng)濟(jì)上具有吸引力,并已被用于增強(qiáng)合金鈦、鋁、鎂、鋯和鋼的成形性。脈沖電流的施加可以改變微結(jié)構(gòu)。雖然電塑性已經(jīng)在實(shí)驗(yàn)上得到了很好的證實(shí),但其潛在的機(jī)制還不清楚。

美國(guó)加州大學(xué)柏克萊分校材料科學(xué)與工程系A(chǔ)ndrew M. Minor教授團(tuán)隊(duì)研究了鈦鋁合金的電塑性。作者在以下三種條件下進(jìn)行了Ti-7Al的拉伸測(cè)試:(1)無(wú)電流(室溫下);(2)脈沖電流,幅值0.5*103A cm-2,脈沖持續(xù)時(shí)間100 ms;(3)0.5*103 A cm-2的連續(xù)電流。研究發(fā)現(xiàn)脈沖電流的應(yīng)用可以極大地改變?nèi)毕莸慕Y(jié)構(gòu),從局部平面滑移過(guò)渡到均勻波滑移。這種在微觀結(jié)構(gòu)中的急劇轉(zhuǎn)變?cè)谔岣卟牧系难有苑矫娈a(chǎn)生了有益的效果。宏觀電塑性源于缺陷層的微觀結(jié)構(gòu)重構(gòu),臨界電塑性閾值可能遠(yuǎn)低于臨界電流流動(dòng)應(yīng)力的下降。由于該機(jī)制通過(guò)改變變形過(guò)程中的位錯(cuò)模式來(lái)提高強(qiáng)度和延伸率,因此預(yù)計(jì)該機(jī)制僅適用于延性受變形模式限制的材料。

圖3 預(yù)變形至工程應(yīng)變5%的樣品的位錯(cuò)形態(tài)比較。a,室溫下拉伸變形樣品的明場(chǎng)TEM顯微照片顯示了平面滑移結(jié)構(gòu)。b,從[0001]區(qū)域軸成像的位錯(cuò)網(wǎng)絡(luò)。c,d,樣品在電脈沖作用下變形的明場(chǎng)TEM顯微照片,顯示出相對(duì)更均勻的位錯(cuò)分布[3]。

4.《Science》子刊:新發(fā)現(xiàn)!難熔高熵合金獨(dú)特的彈塑性變形行為!

對(duì)于高熵合金,通過(guò)增加構(gòu)型熵使吉布斯自由能最小化,導(dǎo)致形成單相或多相固溶體。具有不同原子半徑的多個(gè)元素的隨機(jī)分布導(dǎo)致晶格嚴(yán)重扭曲。繼而有助于較好的力學(xué)性能,例如高硬度、強(qiáng)度、延展性以及在室溫(RT)和高溫下的抗軟化性。

美國(guó)田納西大學(xué)聯(lián)合臺(tái)灣國(guó)立交通大學(xué)、美國(guó)國(guó)家能源技術(shù)實(shí)驗(yàn)室和橡樹(shù)嶺國(guó)家實(shí)驗(yàn)室等六所頂級(jí)研究機(jī)構(gòu)首次使用原位中子實(shí)驗(yàn)研究了NbTaTiV BCC難熔HEA在室溫和高溫下的彈性和塑性變形行為。所測(cè)的變形行為與傳統(tǒng)的BCC合金的不同之處表現(xiàn)為:1) 晶格應(yīng)變演化和測(cè)得的衍射彈性模量表明了室溫下的彈性各向同性行為;2)該材料在高溫下缺乏較強(qiáng)的溫度依賴性彈性各向異性變形行為;3)該文作者進(jìn)一步使用中子衍射擴(kuò)峰模型研究了可移動(dòng)位錯(cuò)的類型,并HAADF-STEM技術(shù)進(jìn)行了實(shí)驗(yàn)驗(yàn)證。研究發(fā)現(xiàn)塑性變形過(guò)程中可移動(dòng)位錯(cuò)的主要類型是刃位錯(cuò)。中子衍射的結(jié)果和微觀結(jié)構(gòu)的表征表明,在高達(dá)900°C的溫度下,BCC單相穩(wěn)定性極佳。此外,本合金具有高的屈服強(qiáng)度和在RT下的優(yōu)異可塑性以及在高溫下的抗軟化性。晶格應(yīng)變演化結(jié)果表明,與常規(guī)金屬材料相比,在高溫下,獨(dú)特的彈性變形行為在室溫下表現(xiàn)為彈性各向同性,并且彈性各向異性變形行為的溫度依賴性較小。這項(xiàng)研究提供了單BCC固溶相難熔HEA在高溫下使用原位中子實(shí)驗(yàn)和理論計(jì)算結(jié)合的獨(dú)特彈性和塑性變形行為的證據(jù)[4]。

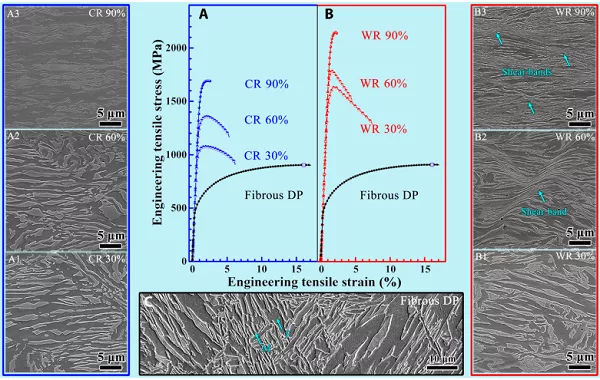

5.《Science》子刊:創(chuàng)紀(jì)錄!打破低碳鋼晶粒細(xì)化和強(qiáng)度極限。

增加碳含量是最有效和最經(jīng)濟(jì)的提高鋼強(qiáng)度的方法。但導(dǎo)致焊接性及加工性降低。超塑性變形(SPD)技術(shù)可以細(xì)化金屬的晶粒尺寸到超細(xì)晶制度(1000至100nm)或甚至納米晶(<100nm)。變形細(xì)化晶粒是一個(gè)位錯(cuò)、動(dòng)態(tài)恢復(fù)、再結(jié)晶和晶界遷移之間相互競(jìng)爭(zhēng)的過(guò)程。如果在變形過(guò)程中增加位錯(cuò)密度或抑制動(dòng)態(tài)恢復(fù)和再結(jié)晶,則細(xì)化效果明顯。材料微觀結(jié)構(gòu)在塑性變形期間產(chǎn)生幾何必要位錯(cuò)(GND)和統(tǒng)計(jì)存儲(chǔ)位錯(cuò)的密度。動(dòng)態(tài)恢復(fù)和再結(jié)晶消除了位錯(cuò),從而阻礙了結(jié)構(gòu)的細(xì)化。降低加工溫度或材料中有沉淀物會(huì)減慢動(dòng)態(tài)恢復(fù)和再結(jié)晶的動(dòng)力學(xué),但會(huì)削弱變形能力。另外,間隙原子對(duì)位錯(cuò)和界面的釘扎效應(yīng)有助于實(shí)現(xiàn)納米結(jié)構(gòu)。在適中的溫度下,間隙原子具有足夠的移動(dòng)性,可以在位錯(cuò)處動(dòng)態(tài)分離。結(jié)果位錯(cuò)和位錯(cuò)消失的遷移率降低。由于溶質(zhì)原子起到固定位錯(cuò)的作用,因此將有助于位錯(cuò)存儲(chǔ),從而促進(jìn)微結(jié)構(gòu)的細(xì)化。

納米異構(gòu)材料中心朱運(yùn)田教授團(tuán)隊(duì)利用微觀結(jié)構(gòu)的異質(zhì)性和間隙原子實(shí)現(xiàn)低碳鋼晶粒的極端細(xì)化。研究發(fā)現(xiàn)在300°C進(jìn)行簡(jiǎn)單的工業(yè)熱軋,可以制備出納米片狀結(jié)構(gòu)(平均厚度約為17.8 nm)的塊狀超強(qiáng)(> 2 GPa)低碳鋼。在精心設(shè)計(jì)的初始微觀結(jié)構(gòu)的背景下,熱軋比冷軋可產(chǎn)生更精細(xì)的微觀結(jié)構(gòu)。其主要的機(jī)理是(i)通過(guò)調(diào)節(jié)熱軋溫度來(lái)改善雙相異質(zhì)結(jié)構(gòu)的變形兼容性;(ii)將碳原子隔離到層狀邊界以穩(wěn)定納米片層。溫軋生產(chǎn)的片層比冷軋生產(chǎn)的更細(xì),這證明了調(diào)整含間隙異質(zhì)結(jié)構(gòu)的變形兼容性對(duì)晶粒晶化的潛力和重要性。該策略應(yīng)適用于大多數(shù)低碳和低合金鋼,并且可以在任何鋼廠中實(shí)施而無(wú)需修改現(xiàn)有設(shè)施。

圖4 典型鋼樣品的掃描電子顯微鏡顯微照片和力學(xué)性能(A和B)與初始纖維雙相(DP)樣品相比,冷軋和熱軋鋼樣品的工程應(yīng)力-應(yīng)變曲線。(A1),(A2)和(A3)是掃描電子顯微鏡(SEM)顯微照片,顯示了冷軋壓下率分別為30%,60%和90%的樣品的顯微組織。(B1),(B2)和(B3)是SEM顯微照片,SEM顯微照片顯示了熱軋壓下率分別為30%,60%和90%的樣品的顯微組織。(C)SEM顯微照片顯示了纖維DP的微結(jié)構(gòu)[5]。

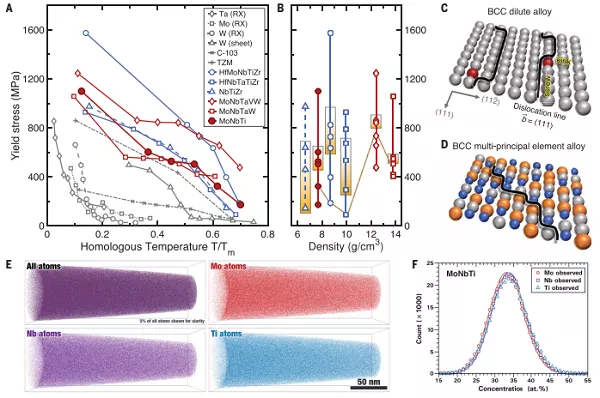

6.《Science》:重大發(fā)現(xiàn)!解密難熔高熵合金異常高溫強(qiáng)度和高塑性的根源!

在許多技術(shù)應(yīng)用,特別在航空航天和發(fā)電部門,難熔合金是高溫下使用的很有吸引力的候選材料。但這類材料的合金開(kāi)發(fā)進(jìn)展緩慢。目前為止,體心立方(bcc)難熔多主元合金(MPEAs)在高溫下顯示出的高強(qiáng)度非常具備吸引力,其在某些情況下超過(guò)了先進(jìn)的鎳基高溫合金(在1200℃以上往往會(huì)失去強(qiáng)度)。在高溫下保持強(qiáng)度能夠提高工作溫度,可以提高能源、航空航天和核應(yīng)用的效率。但是傳統(tǒng)的bcc合金也有其缺點(diǎn),主要表現(xiàn)為力學(xué)性能嚴(yán)重依賴于溫度,隨著溫度的降低,通常表現(xiàn)為韌脆轉(zhuǎn)變。這種行為的起源與螺旋位錯(cuò)的緩慢運(yùn)動(dòng)有關(guān)。

美國(guó)加利福尼亞大學(xué)Daniel S. Gianola教授團(tuán)隊(duì)首次清楚地證明:(1)在0.12 T的低溫度下,難熔MPEA中有大量非螺桿節(jié)段存在滑動(dòng)錯(cuò)位;(2)高階滑移面在bcc MPEA變形過(guò)程中扮演著重要角色;(3) 理論上提出了隨機(jī)防滑性的概率描述。這個(gè)成果解釋了材料在較高溫度下具有高強(qiáng)度和均勻塑性的理論機(jī)理,有助于理解強(qiáng)度的弱溫度依賴性。這三個(gè)特性都適用于將材料暴露在極端溫度下的應(yīng)用場(chǎng)合,而在傳統(tǒng)的金屬或合金中無(wú)法同時(shí)達(dá)到。

圖5 等原子的MoNЬ鈦合金屈服應(yīng)力對(duì)溫度的依賴關(guān)系。(A)有代表性的難熔MPEAs是經(jīng)壓縮試驗(yàn)的bcc相多晶體 。為便于比較,本文還包括了純bcc金屬在再結(jié)晶(RX)或軋制(板)條件下的拉伸屈服應(yīng)力。(B)密度由(22)起。最上面的數(shù)據(jù)是在室溫下。盒子突出了600到1000℃溫度范圍內(nèi)的屈服強(qiáng)度。(C和D)位錯(cuò)形態(tài)分別在稀釋元素合金和bcc MPEA中{1-10}滑移面上的示意圖。(E)含有87 nm×87 nm×246 nm的原子探針層析重建29.5 x 10^6個(gè)離子,顯示了所有原子和Mo. Nb或Ti原子的空間分布[6]。

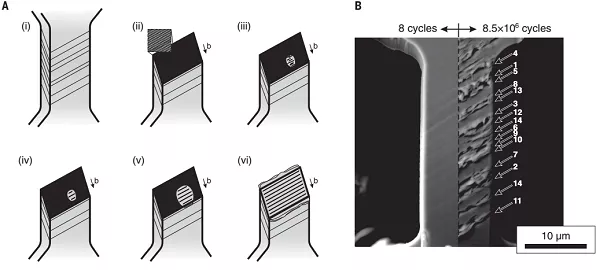

7.《Science》重磅!金屬疲勞領(lǐng)域獲得重大突破!

金屬材料在施加循環(huán)載荷的應(yīng)用中,減輕疲勞失效是非常重要的。在塑性金屬中,疲勞裂紋的萌生是很小的,無(wú)裂紋金屬到有裂紋的轉(zhuǎn)變機(jī)理一直是金屬疲勞研究的重大挑戰(zhàn)之一。材料微裂紋的成核是位錯(cuò)在循環(huán)加載過(guò)程中往復(fù)運(yùn)動(dòng)的結(jié)果,使位錯(cuò)自生長(zhǎng)成長(zhǎng)程有序結(jié)構(gòu)。階梯位錯(cuò)結(jié)構(gòu)(通常稱為駐留滑移帶(PSBs))是疲勞裂紋萌生過(guò)程中最重要的缺陷結(jié)構(gòu)。PSBs的形態(tài)表現(xiàn)為有規(guī)則的間隔,由位錯(cuò)-位錯(cuò)偶極子將其分隔成類似階梯的結(jié)構(gòu)。

美國(guó)約翰·霍普金斯大學(xué)Steven Lavenstein教授團(tuán)隊(duì)在微米級(jí)Ni單晶體中(一種典型的面心立方晶體)設(shè)計(jì)了一種高周疲勞實(shí)驗(yàn),成功復(fù)制了PSB形成的必要條件,對(duì)利用高分辨透射對(duì)PSBs進(jìn)行原位觀察和表征。結(jié)果發(fā)現(xiàn)PSBs在微晶體積內(nèi)局部成核,然后逐漸傳播,直到它們跨越整個(gè)滑動(dòng)區(qū)域。PSB表面滑移痕跡成型后具有粗糙度。充分增殖后,PSB滑痕的粗糙度在進(jìn)一步循環(huán)載荷下保持穩(wěn)定。該模型揭示的具體機(jī)理為:(i) 在最初的加載循環(huán)中,平行平面的位錯(cuò)源將被激活,該位錯(cuò)源具有最高的分解剪應(yīng)力。自由表面的位錯(cuò)將脫離微晶,直線型表面臺(tái)階。(ii)在進(jìn)一步的循環(huán)加載后,由于位錯(cuò)的往復(fù)運(yùn)動(dòng),在主滑移面上形成位錯(cuò)纏結(jié)。這些位錯(cuò)也與次級(jí)位錯(cuò)糾纏在一起。(iii)在臨界數(shù)量的循環(huán)之后,位錯(cuò)纏結(jié)脫離,形成初級(jí)刃型位錯(cuò)偶極子。(iv)由于螺旋位錯(cuò)的往復(fù)滑動(dòng),偶極子聚集成梯形結(jié)構(gòu),構(gòu)成PSB核。(v)隨著周圍基質(zhì)的位錯(cuò)解開(kāi)并成為PSB階梯結(jié)構(gòu)的一部分,PSB核變寬和變長(zhǎng)。

圖6 位錯(cuò)微觀結(jié)構(gòu)與表面滑移標(biāo)記的演化[7]。

8.《Nature》子刊:疲勞壽命提高25倍!提出高強(qiáng)度鋁合金組織設(shè)計(jì)新概念。

鋁合金是使用最普遍的工程用合金之一。與鋼等其它材料相比,它們輕,無(wú)磁性,并且具有優(yōu)異的耐腐蝕性。所以它們?cè)跍p重的應(yīng)用中具有明顯優(yōu)勢(shì)。通常制備飛機(jī),汽車等結(jié)構(gòu)材料的合金在運(yùn)輸過(guò)程中受交變應(yīng)力,材料必須承受的應(yīng)力本質(zhì)上是循環(huán)的。所以在在這些應(yīng)用中,材料的抗疲勞性能是至關(guān)重要的。據(jù)估計(jì),80%的工程合金失效是由于疲勞。對(duì)于鋼材而言,疲勞強(qiáng)度(動(dòng)態(tài)特性)和抗拉強(qiáng)度(靜態(tài)特性)是緊密相關(guān)的:所以提高疲勞強(qiáng)度時(shí)應(yīng)該采取的一種策略是選擇具有較高拉伸強(qiáng)度的材料。但是對(duì)于鋁合金,高強(qiáng)度鋁合金的疲勞性能相對(duì)較差。

疲勞失效是分階段發(fā)生的,具體為塑性局部化催化疲勞裂紋的產(chǎn)生-疲勞裂紋擴(kuò)展-最終導(dǎo)致斷裂。所有階段都是重要的,但對(duì)整體疲勞壽命的相對(duì)貢獻(xiàn)取決于外部載荷條件。在高周疲勞(HCF)中,循環(huán)應(yīng)力明顯低于單調(diào)屈服強(qiáng)度,大部分壽命被塑性局部化和臨界尺寸的疲勞裂紋所消耗。莫納什大學(xué)材料科學(xué)與工程系Christopher Hutchinson教授團(tuán)隊(duì)介紹了一種新組織設(shè)計(jì)概念,可大幅提高析出物強(qiáng)化鋁合金的HCF性能。并證明了疲勞壽命增加了至少一個(gè)數(shù)量級(jí),且疲勞強(qiáng)度增加到抗拉強(qiáng)度的?1/2。該方法主要新穎性是利用疲勞早期循環(huán)中賦予材料的機(jī)械能,通過(guò)使用早期應(yīng)變分配循環(huán)來(lái)驅(qū)動(dòng)動(dòng)態(tài)沉淀,以達(dá)到強(qiáng)化微觀結(jié)構(gòu)的目的,極大地延遲了塑性局部化和疲勞裂紋的萌生,從而提高了疲勞壽命和疲勞強(qiáng)度。所以微觀結(jié)構(gòu)不會(huì)因疲勞載荷而在較長(zhǎng)時(shí)間內(nèi)保持穩(wěn)定,而是要通過(guò)動(dòng)態(tài)載荷來(lái)改變微觀結(jié)構(gòu)。設(shè)計(jì)一個(gè)初始的微觀結(jié)構(gòu)將在這種情況下發(fā)生變化,可以顯著改善其疲勞性能。

圖7 具有明顯的無(wú)沉淀區(qū)(PFZ)的空氣淬火(AQ)AA2024,AA7050和AA6061合金的表面演變。a,c,e在一定數(shù)量的高周疲勞(HCF)之后,峰值時(shí)效(PA)合金沿晶界出現(xiàn)較大的局部表面起伏。b,d,f在一定數(shù)量的高周疲勞(HCF)之后,通過(guò)欠時(shí)效(UA)合金的晶粒形成的均勻表面浮雕。紅色曲線顯示用白色箭頭突出顯示的不同表面起伏的相對(duì)高度[8]。

參考文獻(xiàn):

[1] Luis A. Zepeda-Ruiz, Alexander Stukowski, Tomas Oppelstrup et al. Atomistic insights into metal hardening: https://www.nature.com/articles/s41563-020-00815-1.

[2] Lu-Lu Li, Yanqing Su, J. Beyerlein. Achieving room-temperature brittle-to-ductile transition in ultrafine layered Fe-Al alloys. https://advances.sciencemag.org/content/6/39/eabb6658

[3]Shiteng Zhao, Ruopeng Zhang, Yan Chong et al. Defect reconfiguration in a Ti–Al alloy via electro plasticity. Nature Mater,2020. https://www.nature.com/articles/s41563-020-00817-z

[4]Temperature dependence of elastic and plastic deformation behaviorof a refractory high-entropy alloy, https://advances.sciencemag.org/content/6/37/eaaz4748

[5] Ultrastrong low-carbon nanosteel produced by heterostructure and interstitial mediated warm rolling. https://advances.sciencemag.org/content/6/39/eaba8169

[6]Fulin Wang, Glenn H. Balbus, Shuozhi Xu et al. Multiplicity of dislocation pathways in a refractory multiprincipal element alloy. DOI:10.1126/science.aba3722

[7] Steven Lavenstein, Yejun Gu, Dylan Madisetti et al,The heterogeneity of persistent slip band nucleation and evolution in metals at the micrometer scale. Science, 2020. DOI: 10.1126/science.abb2690

[8] Qi Zhang , Yuman Zhu , Xiang Gao,et al Training high-strength aluminum alloys to withstand fatigue. Nature communications,2020 https://www.nature.com/articles/s41467-020-19071-7

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 金屬材料, Science, 突破性進(jìn)展, 金屬領(lǐng)域

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414