近年來高速列車的快速發(fā)展對車體輕量化提出了更高的要求,高速鐵路車輛采用鋁合金中空結(jié)構(gòu)比鋼結(jié)構(gòu)減輕自重35% ~ 66%,同時可增效和節(jié)能10% 以上。 5、6、7 系鋁合金由于各自的優(yōu)異性能,已被應(yīng)用于制造高速列車車體各主要部件,對車體的安全運行起著至關(guān)重要的作用。

工業(yè)廢氣和汽車尾氣形成NO -3和SO - 42以及來源于海洋的Cl - ,容易對車輛用鋁合金造成腐蝕破壞。 特別是7 系高強度鋁合金對應(yīng)力腐蝕SCC( stress corrosion cracking) 開裂非常敏感,在服役過程中,應(yīng)力腐蝕是導(dǎo)致鋁合金構(gòu)件失效的主要原因。 陳小明等認(rèn)為影響7000 系鋁合金的SCC敏感性因素很多,如熱處理工藝、外部環(huán)境、電化學(xué)效應(yīng)等。

本文對車體用5、6、7 系鋁合金按兩種不同加載方式進行應(yīng)力腐蝕試驗,探討其抵抗應(yīng)力腐蝕開裂性能,對高速列車車體制造及運行過程中車體鋁合金應(yīng)力腐蝕行為進行評價。

1 試驗原理

應(yīng)力腐蝕試驗( SCC) 方法分為恒載荷試驗和恒位移試驗。 本文試驗中全部使用機械預(yù)制裂紋試樣。 對試樣進行機械切口并預(yù)制疲勞裂紋,通過在施力點施加恒定載荷或恒位移,在化學(xué)侵蝕性介質(zhì)中進行試驗,通過觀察其表面和斷口形貌來判斷其應(yīng)力腐蝕敏感性。 恒位移應(yīng)力腐蝕試驗中采用三點加載的方式,最大應(yīng)力出現(xiàn)在凸形表面的中部,并線性下降至外支點處為0. 根據(jù)GB /T 15970. 2—2000《彎梁試樣的制備和應(yīng)用》可知,三點彎凸形表面中點彈性應(yīng)力為式中:

![]()

σ 為最大張應(yīng)力; E 為彈性模量; B 為試樣厚度; y 為三點彎凸形最大撓度; H 為外支點間距。

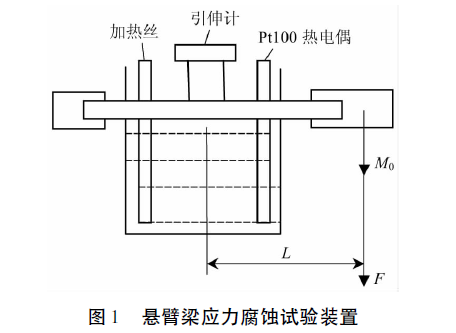

恒載荷試驗中采用懸臂梁試樣,如圖1 所示。

通過引伸計采集數(shù)據(jù)曲線和試樣斷口形貌判斷是否發(fā)生應(yīng)力腐蝕開裂。

根據(jù)彈塑性力學(xué)原理可知,試樣所受彎矩為

![]()

其中: M0為夾具自重產(chǎn)生彎矩; F 為可調(diào)加載載荷; L 為加載載荷力臂。

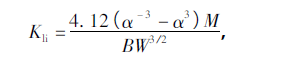

根據(jù)GB /T 15970. 6—2007《預(yù)裂紋試樣的制備和應(yīng)用》可知,計算初始應(yīng)力強度因子為

其中: α = 1 - ( a /W) ; a 為斷口裂紋長度; W 為試樣寬度。

2 試驗內(nèi)容

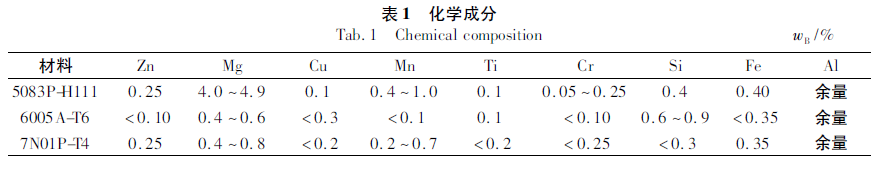

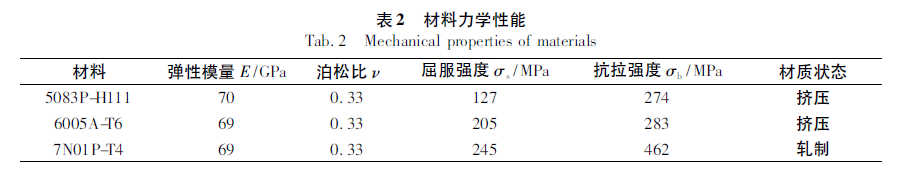

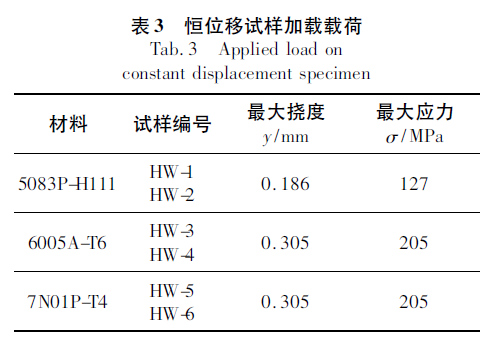

針對高速列車常用5083P-H111、6005A-T6、7N01P-T4 鋁合金,采用恒位移和恒載荷兩種加載方式對比其應(yīng)力腐蝕性能,3 種鋁合金材料化學(xué)成分、力學(xué)性能如表1和表2 所示。

試驗按照ISO7539-2003《金屬和合金的腐蝕應(yīng)力腐蝕試驗》進行。 恒位移應(yīng)力腐蝕試驗時,每組材料試件數(shù)量為2,試樣B = 6 mm,W = 12 mm,三點彎跨距為60 mm. 為了使試驗具有可比性,取加載到3 種材料上最大應(yīng)力都接近于材料屈服強度值,試樣加載情況見表3 所示。 放入周期腐蝕試驗箱內(nèi)進行腐蝕,溫度為室溫25 ℃,腐蝕液為質(zhì)量分?jǐn)?shù)3. 5%的NaCl 溶液,箱內(nèi)相對濕度為70 ± 5%,腐蝕時間為80 d.

恒載荷應(yīng)力腐蝕試驗時,采用線切割切口試樣,切割用鉬絲直徑Φ≤0. 2 mm,B = 6 mm,W =12 mm,切口長為2 mm,預(yù)制疲勞裂紋在YK-1 型音叉式疲勞開縫機上進行。 預(yù)制疲勞裂紋后,在試樣缺口兩側(cè)貼好刀口,在CFW-150 型懸臂梁應(yīng)力腐蝕持久試驗機上加載,將裂紋區(qū)域浸入質(zhì)量分?jǐn)?shù)3. 5%的NaCl 溶液中。 試驗中利用引伸計監(jiān)測刀口張開位移δ,觀察采集的δ-t 曲線,判斷啟裂時間,同時對δ-t 曲線不發(fā)生變化的試樣,試驗時間適當(dāng)延長。 試驗完成后,用三點彎曲法在WDW-3100 型拉壓試驗機上將腐蝕試樣壓斷,用JSM-6490LV 掃描電鏡SEM( scanning electron microscopy) 觀察腐蝕斷口及腐蝕產(chǎn)物形貌。

3 試驗結(jié)果及討論

3. 1 恒載荷應(yīng)力腐蝕

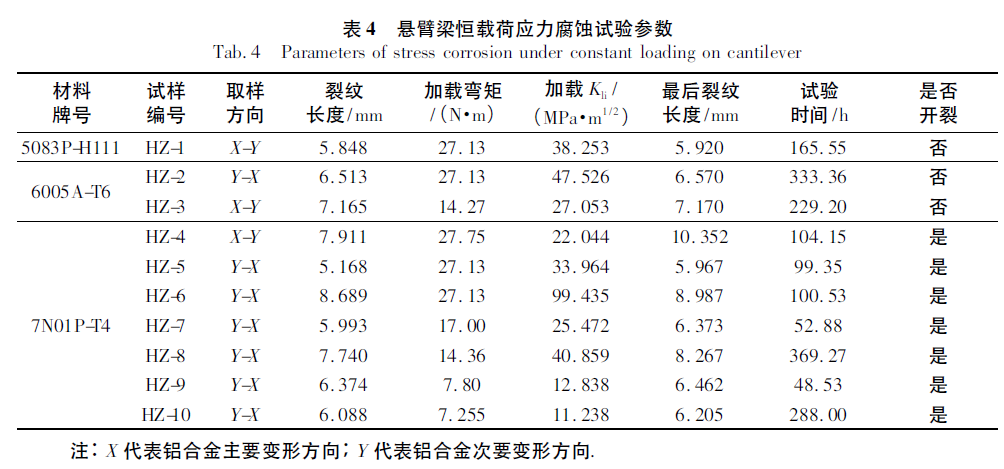

3. 1. 1 試驗結(jié)果恒載荷試驗獲得數(shù)據(jù)如表4 所示。

從表4 看出,試樣承受最大彎矩為27. 13 N·m時,5083P-H111、6005A-T6 鋁合金都沒有發(fā)生SCC 開裂,7N01P-T4 試樣有很明顯的SCC 開裂。

為了得到7N01P-T4 鋁合金發(fā)生SCC 開裂的應(yīng)力臨界值,逐步減小加載彎矩,從表4 可以看出,HZ-4 ~ HZ-10 號試樣加載彎矩一直減小到7. 255 N·m( 試驗裝置所能加載最小彎矩) 時,HZ-10號試樣仍發(fā)生了SCC 開裂,由此可推斷7N01P-T4 鋁合金的KⅠSCC值應(yīng)低于11. 238 MPa·m1/2 .

HZ-10 號試樣在承受最小彎矩7. 255 N·m 時仍發(fā)生應(yīng)力腐蝕,表明當(dāng)7N01P-T4 鋁合金構(gòu)件處于潮濕含氯離子的環(huán)境中,裂紋前端KIi >11. 238 MPa·m1/2時,發(fā)生應(yīng)力腐蝕破壞。

假設(shè)應(yīng)力腐蝕裂紋尖端簡單且完全平直,根據(jù)式( 4) 可得到疲勞裂紋尖端的正應(yīng)力。 以試樣加載K1SCC最小的HZ-10 號試樣為模型進行計算,Mmin = 7. 255 N·m,試樣的有效寬度、厚度分別為5. 735、5. 90 mm,則式中:

![]()

σ 為對試樣施加載荷產(chǎn)生應(yīng)力; Wz為試樣彎曲截面系數(shù)。

經(jīng)計算得到σ = 224. 3 MPa,此值為力學(xué)理想模型下估算值。

由于試件板厚尺寸的限制,該值理論上稍偏高。 對于7N01P-T4 鋁合金母材,其抗拉強度σb為460 MPa,σ/σb = 0. 488,此估算值再次證明試驗采用7N01P-T4 鋁合金的應(yīng)力腐蝕敏感性很高。

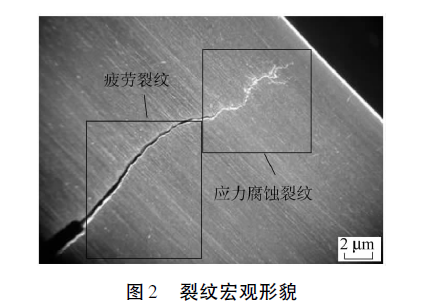

3. 1. 2 試樣裂紋宏觀形貌

恒載荷應(yīng)力腐蝕實驗中,5083P-H111 和6005A-T6 鋁合金母材表面都未出現(xiàn)應(yīng)力腐蝕裂紋,7N01P-T4 母材發(fā)生了應(yīng)力腐蝕表面出現(xiàn)了細(xì)小的應(yīng)力腐蝕裂紋,宏觀形貌如圖2 所示。

從圖2 看出,5083P-H111 和6005A-T6 鋁合金試樣疲勞裂紋下面只有腐蝕產(chǎn)物的堆積,沒有出現(xiàn)應(yīng)力腐蝕。 7N01P-T4 的HZ-4 號試樣疲勞裂紋下出現(xiàn)了明顯的分叉式應(yīng)力腐蝕裂紋,主裂紋比較平直,細(xì)小的裂紋分叉隨機分布。

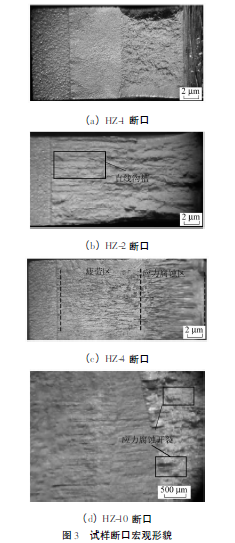

3. 1. 3 試樣斷口宏觀形貌

恒載荷應(yīng)力腐蝕試驗中,5、6、7 系列鋁合金試樣斷口宏觀形貌如圖3 所示。

圖3( a) 中,HZ-1 號試樣斷口平整細(xì)膩,沒有出現(xiàn)應(yīng)力腐蝕溝槽。 圖3( b) 中,HZ-2 號試樣預(yù)制疲勞區(qū)斷口比較粗糙,出現(xiàn)了直線溝槽,一直延伸到線切割切口處,但疲勞裂紋前端沒有出現(xiàn)應(yīng)力腐蝕裂紋,沒有發(fā)生應(yīng)力腐蝕開裂。 圖3( c) 中,HZ-4試樣斷口上應(yīng)力腐蝕區(qū)出現(xiàn)了明顯的應(yīng)力腐蝕裂紋,且疲勞區(qū)也出現(xiàn)了較深的直線溝槽,一直延伸穿過線切割區(qū)。 圖3( d) 為HZ-10 號試樣加載最小載荷經(jīng)過12 d 腐蝕后的斷口圖,疲勞裂紋前段有細(xì)微的應(yīng)力腐蝕開裂,說明應(yīng)力腐蝕剛剛開始,而疲勞裂紋區(qū)上直線溝槽也有擴大變深的趨勢。

3. 1. 4 試樣斷口微觀形貌

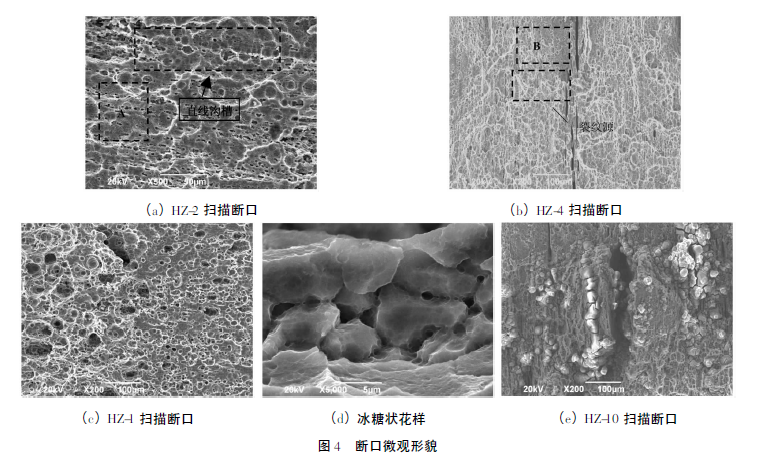

應(yīng)力腐蝕試樣斷口掃描電鏡如圖4 所示。

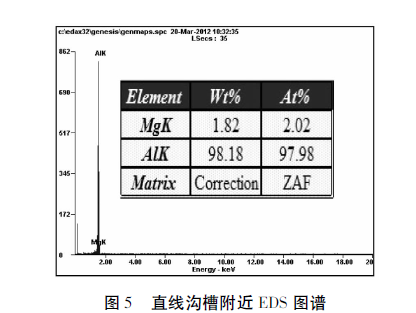

圖4( c) 中,5083P-H111 斷口疲勞區(qū)平直無褶皺,其上很多點坑無序排列著,其尺寸比塑性區(qū)韌窩尺寸小很多,點坑很淺,可認(rèn)為沒有發(fā)生應(yīng)力腐蝕。 腐蝕液中的Cl - 吸附在試樣表面,氧化膜破壞的傾向增大,根據(jù)變形顯微組織的特點,可知試樣表面的點蝕將向縱深發(fā)展,沿晶間不斷往縱向和橫向擴展直到晶界處的β 相被腐蝕掉,晶粒脫落,當(dāng)各蝕坑沿晶間彼此相連時,形成片層狀金屬脫落。 圖4( a) 中,6005A-T6 疲勞區(qū)斷口上有很多平行鏈狀點坑,其方向與板厚方向平行,同時在斷口上可看到明顯的直線溝槽,其方向與點坑方向一致,推測直線溝槽是由鏈狀點坑擴展而來。 在直線溝槽附近A 區(qū)進行能譜分析,結(jié)果如圖5 所示。

由圖5 可知,A 區(qū)域中,Mg 含量為1. 82%,高于標(biāo)準(zhǔn)的0. 4% ~ 0. 8%. Mg 含量越高時,合金耐蝕性能就比較差,從而產(chǎn)生鏈狀點坑。

圖4( b) 為7N01P-T4 試樣SCC 區(qū)前段塑性壓斷區(qū),很多二次裂紋平行分布并不相連,其裂紋起源于SCC 裂紋頂端,處在應(yīng)力腐蝕裂紋尖端,同時裂紋間隙、深度較小,在塑性壓斷過程中沒有與主應(yīng)力腐蝕裂紋相連,其穿過塑性壓斷區(qū)韌窩,向塑性區(qū)擴展。 圖4( d) 為圖4( b) 中SCC 前端B 區(qū),可在應(yīng)力腐蝕裂紋底部發(fā)現(xiàn)類似冰糖狀花樣,晶粒邊緣較鈍可能是腐蝕時間過長所致,空洞可能是第二相粒子的脫落形成。 圖4( e) 為7N01P-T4 試樣在最小載荷作用下疲勞區(qū)前段發(fā)生應(yīng)力腐蝕開裂,其裂紋附近覆蓋了較厚的一層腐蝕物,說明應(yīng)力腐蝕裂紋一旦開裂,腐蝕液沿著應(yīng)力腐蝕裂紋向材料深處潤濕,從而引發(fā)深處材料繼續(xù)受到應(yīng)力腐蝕。

3. 2 恒位移應(yīng)力腐蝕

3. 2. 1 試樣裂紋宏觀形貌

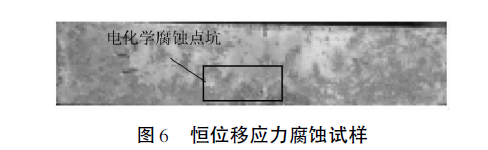

恒位移腐蝕實驗中,試樣表面宏觀形貌如圖6所示。 圖6 中試樣表面被灰色腐蝕產(chǎn)物覆蓋,三點彎支點處由于與鋼接觸產(chǎn)生了電化學(xué)腐蝕,出現(xiàn)了一些點蝕坑和剝蝕。 線切割開口處表面沒有出現(xiàn)裂紋,試樣表面其他位置由于包鋁層的保護作用,沒有出現(xiàn)明顯的腐蝕現(xiàn)象。

3. 2. 2 試樣斷口宏觀形貌

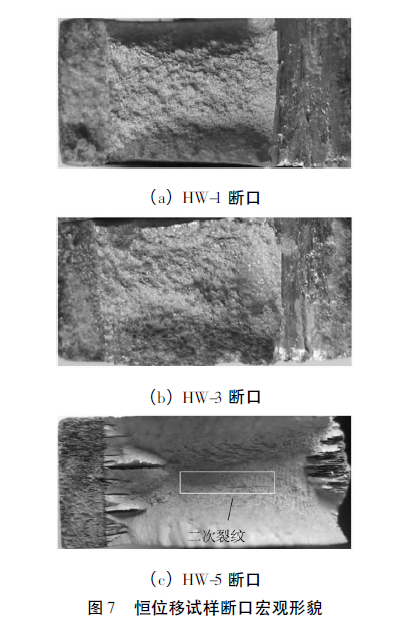

恒位移應(yīng)力腐蝕試驗中5、6、7 系列鋁合金試驗腐蝕80 d 后壓斷后斷口宏觀形貌如圖7 所示。

在圖7( a) 、( b) 中,5083P-H111 和6005A-T6鋁合金試樣斷口平齊,機械切口下部并沒有出現(xiàn)應(yīng)力腐蝕裂紋; 圖7( c) 中試樣有應(yīng)力腐蝕裂紋經(jīng)壓斷形成的明顯“舌狀”突起,與板厚方向平行,中部還延伸有細(xì)微的二次裂紋,相互平行并不交叉。

3. 2. 3 試樣斷口微觀形貌

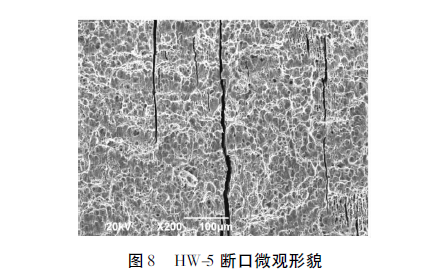

7N01P-T4 鋁合金試樣發(fā)生了應(yīng)力腐蝕,其斷口掃描電鏡如圖8 所示。

圖8 中可知,HW-5 斷口上有多條相互平行的應(yīng)力腐蝕裂紋,裂紋平直并不連續(xù),有未連接的臺階裂紋,符合氫致破裂機理。 HW-5 斷口微觀形貌與圖4( b) 的形貌相似,從而證明了7N01P-T4 試樣在恒位移應(yīng)力腐蝕實驗中也發(fā)生了應(yīng)力腐蝕現(xiàn)象。

4 分析討論

關(guān)于鋁合金應(yīng)力腐蝕機理主要有3 種理論: 陽極溶解、鈍化膜破裂和氫致開裂。 Burleigh 指出,對7 系鋁合金應(yīng)力腐蝕,適用性按以下順序遞減: 氫致開裂﹥鈍化膜破裂﹥陽極溶解。 在很多7 系鋁合金失效分析結(jié)果中認(rèn)為,氫引起開裂的應(yīng)力腐蝕。 7N01P-T4 鋁合金中,Zn 和Mg 是形成強化相的主要合金元素,其主要強化相是η( MgZn2)相。 η 相在共晶溫度下溶解度達(dá)28%,在室溫下降低到4% ~ 5%,有很強的時效強化效果,并且時效時間越長其強化作用越顯著。 7N01P-T4 鋁合金軋制板材材,強度可高達(dá)460 MPa左右,其強化相η 相在晶界處容易聚集形成較細(xì)小的連續(xù)鏈狀質(zhì)點。 圖6 中應(yīng)力腐蝕裂紋附近Mg 元素含量偏高,除了時效相變造成η 相偏聚外,還有部分自由Mg在晶界偏析。 而自由Mg 在晶界偏析會促使氫在晶界偏聚,氫在晶界的偏聚使晶界結(jié)合能下降,促使裂紋擴展。 鋁合金在潮濕空氣中電化學(xué)腐蝕陰極析氫反應(yīng)產(chǎn)生的原子氫是主要來源。

根據(jù)對氫在金屬中行為的了解,在應(yīng)力腐蝕發(fā)生后,陰極析氫反應(yīng)產(chǎn)生的活性氫原子能夠擴散到鋁合金內(nèi)難溶相與基材間的空隙聚集,既使該處變脆,又復(fù)合成氫分子,由此形成的巨大內(nèi)壓使微裂紋產(chǎn)生并協(xié)助局部應(yīng)力使裂紋解理擴展; 其次,因氫具有應(yīng)力誘導(dǎo)上坡擴散的特性,氫原子會向裂紋尖端應(yīng)力集中處擴散聚集,當(dāng)氫量增至臨界值后裂紋擴展,隨后繼續(xù)此過程。 因此,裂紋可以是異地萌生、擴展相連。 氫脆與應(yīng)力腐蝕同時發(fā)生,由應(yīng)力腐蝕陰極反應(yīng)而導(dǎo)致的氫脆在裂紋源區(qū)附近則呈現(xiàn)典型的應(yīng)力腐蝕特征,如圖4( d) 所示。 圖4( b) 和圖8 斷口氫脆裂紋特征明顯裂紋平直沒有分叉,整個過程與焊接時產(chǎn)生氫致裂紋十分相似,具有延遲、間歇擴展特點,并且是混合型斷裂。

氫致穿晶裂紋形成過程的推測解釋6、7 系鋁合金斷口疲勞區(qū)上直線溝槽的產(chǎn)生。 6、7 系列鋁合金難溶相呈鏈?zhǔn)椒植荚诰Ы缟希浞较蚺c擠壓或扎制方向平行。 由于力學(xué)性能與基體有差異,在疲勞裂紋擴展時,疲勞裂紋斷口上形成直線溝紋。 當(dāng)產(chǎn)生電化學(xué)腐蝕陰極析氫反應(yīng),產(chǎn)生活性氫原子,除就地參與應(yīng)力腐蝕外,還長程擴散到難溶相周圍聚集并復(fù)合成氫分子造成內(nèi)壓力促成裂紋生成,使原先的溝紋擴大伸長變成裂紋。 6 系鋁合金屬于Al-Mg-Si 系鋁合金,沒有出現(xiàn)應(yīng)力腐蝕,電化學(xué)腐蝕析氫反應(yīng)產(chǎn)氫量少,不足以使直線溝紋擴大。5083P-H111 屬于非熱處理鋁合金,不僅沒有發(fā)生應(yīng)力腐蝕,也沒有直線溝紋。

5 結(jié)論

( 1) 通過恒載荷和恒位移實驗得到5083PH111、6005A-T6 鋁合金應(yīng)力腐蝕敏感性小,7N01P-T4 容易出現(xiàn)應(yīng)力腐蝕裂紋,斷口上有“舌狀”凸起;( 2) 7N01P-T4鋁合金K1SCC值應(yīng)在11.238 MPa·m1/2以下,對應(yīng)的應(yīng)力臨界極值為224. 3 MPa,σ/σb =0. 488,應(yīng)力腐蝕敏感性高;( 3) 應(yīng)力腐蝕裂紋容易引起二次微裂紋,應(yīng)力腐蝕陰極反應(yīng)導(dǎo)致的氫脆在裂紋源區(qū)附近則呈現(xiàn)典型的應(yīng)力腐蝕特征,有明顯冰糖狀花樣;( 4) 應(yīng)力腐蝕陰極反應(yīng)導(dǎo)致的氫脆在疲勞區(qū)附近則呈現(xiàn)氫致開裂特征,與7N01P-T4 斷口上直線溝槽相符。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國內(nèi)外最新動態(tài),我們網(wǎng)站會不斷更新。希望大家一直關(guān)注中國腐蝕與防護網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鋁合金, 車體, 應(yīng)力腐蝕, 恒載荷加載, 氫致開裂

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414