飛機(jī)起落架是飛機(jī)最重要的結(jié)構(gòu)件之一,其性能與飛機(jī)的飛行安全密切相關(guān)。統(tǒng)計(jì)顯示,70%以上的航空事故都是由起飛和降落過程中起落架的失效引起。因此,隨著飛機(jī)安全性和舒適性要求的提高,對(duì)飛機(jī)起落架材料的綜合性能要求也越來越高。進(jìn)入21世紀(jì)后,當(dāng)海洋資源再度成為世界關(guān)注的焦點(diǎn)之時(shí),海洋的國家戰(zhàn)略地位也空前提高,因而要求飛機(jī)需要長(zhǎng)期或頻繁服役于海洋環(huán)境。因此,經(jīng)常暴露于海洋環(huán)境的飛機(jī)起落架將面臨更為苛刻的服役環(huán)境。而目前已經(jīng)工業(yè)化應(yīng)用的飛機(jī)起落架材料多為高強(qiáng)度低合金鋼,如300M、AerMet100等,其強(qiáng)韌性可以達(dá)到設(shè)計(jì)要求,但是耐蝕性能較差,難以滿足飛機(jī)起落架在海洋環(huán)境中對(duì)耐蝕性能的要求,因此通常采用表面涂層來改善其耐蝕性能。

為了解決傳統(tǒng)高強(qiáng)鋼只能依靠表面涂層改善耐蝕性能這一現(xiàn)狀,新型高強(qiáng)度不銹鋼材料應(yīng)運(yùn)而生。本文首先簡(jiǎn)述了當(dāng)前使用的飛機(jī)起落架材料的發(fā)展歷程及研究現(xiàn)狀,然后通過對(duì)比分析不同起落架材料的性能優(yōu)勢(shì),討論了飛機(jī)起落架材料未來的發(fā)展方向及趨勢(shì),并重點(diǎn)介紹了中國科學(xué)院金屬研究所在飛機(jī)起落架用高強(qiáng)度不銹鋼方面取得的最新進(jìn)展。

1 飛機(jī)起落架用材料的應(yīng)用現(xiàn)狀

飛機(jī)的發(fā)展初期,起落架主承力構(gòu)件主要采用4130、30XГCA等1.2 GPa強(qiáng)度級(jí)別的高強(qiáng)鋼制造。隨著超高強(qiáng)度鋼技術(shù)的進(jìn)步以及飛機(jī)設(shè)計(jì)指標(biāo)的不斷提高,采用了更高強(qiáng)度級(jí)別(1.5~1.7 GPa)的超高強(qiáng)度鋼,如4340、4330M等。目前,隨著材料技術(shù)和制造技術(shù)的發(fā)展,強(qiáng)度級(jí)別在1.9 GPa的300M鋼以其優(yōu)越的強(qiáng)韌性能成為軍民兩用飛機(jī)起落架的首選材料,是目前超高強(qiáng)度鋼中強(qiáng)度最高和應(yīng)用最為成功的鋼種。

但是300M鋼的斷裂韌性較低。為了進(jìn)一步提高飛機(jī)起落架材料的韌性以滿足航空工業(yè)發(fā)展的需要,美國Carptenter技術(shù)公司于20世紀(jì)90年代初推出新鋼種AerMet100,其斷裂韌性能夠達(dá)到115 MPa·m1/2,并已經(jīng)成功用于F/A-18和F-22飛機(jī)起落架。

低合金超高強(qiáng)度鋼的力學(xué)性能能夠滿足飛機(jī)起落架的設(shè)計(jì)需求,但其最大的不足就是耐蝕性能很差,只能通過表面涂層改善其耐蝕性能,進(jìn)而避免起落架材料因腐蝕而失效。但是,表面涂層不僅會(huì)造成環(huán)境污染問題,增加飛機(jī)運(yùn)行過程中的維護(hù)費(fèi)用,而且涂層脫落是飛機(jī)運(yùn)行過程中的最大問題,給飛機(jī)的運(yùn)行安全帶來極大的隱患。

在如今競(jìng)爭(zhēng)激烈的商業(yè)氛圍中,更多的制造商開始關(guān)注產(chǎn)品的運(yùn)行成本而非最初的生產(chǎn)成本,因此對(duì)結(jié)構(gòu)材料的強(qiáng)度級(jí)別提出了更高的要求。同時(shí),考慮到環(huán)境污染這一重大問題,表面噴涂等工藝有被削減的趨勢(shì),如歐盟正在考慮取消Cd的電鍍工藝。由此可見,開發(fā)出300M、AISI4340及AerMet100等高強(qiáng)度低合金鋼的替代材料勢(shì)在必行。

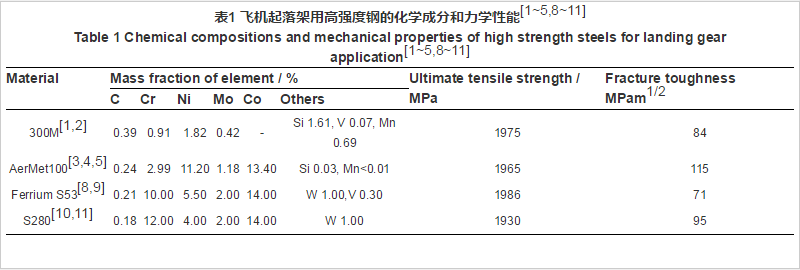

進(jìn)入21世紀(jì)后,為了解決飛機(jī)起落架因表面涂層失效造成的安全隱患和環(huán)境問題,1.9 GPa強(qiáng)度級(jí)別馬氏體時(shí)效不銹鋼的研究開發(fā)成為一個(gè)新的發(fā)展方向。上世紀(jì)末,美國國防部啟動(dòng)了戰(zhàn)略環(huán)境研究與發(fā)展計(jì)劃(SERDP),其中在污染防治項(xiàng)目中,提出了設(shè)計(jì)一種新型的馬氏體時(shí)效不銹鋼來替代傳統(tǒng)的飛機(jī)起落架材料AerMet100。2006年開發(fā)出Ferrium S53馬氏體時(shí)效不銹鋼,其理論抗拉強(qiáng)度達(dá)到1.9 GPa。北京航空材料研究院也開發(fā)出了一種高強(qiáng)度不銹鋼材料S280,其具有比300M和AerMet100更好的耐蝕性能,在鹽霧環(huán)境中的腐蝕速率比300M低2個(gè)數(shù)量級(jí),比AerMet100低1個(gè)數(shù)量級(jí),同時(shí)具有優(yōu)異的力學(xué)性能(強(qiáng)度、斷裂韌性和疲勞性能),有望替代AerMet100、300M鋼用作飛機(jī)起落架材料。幾種飛機(jī)起落架用高強(qiáng)度鋼的化學(xué)成分和力學(xué)性能如表1所示。

2 馬氏體時(shí)效不銹鋼的研究現(xiàn)狀及存在的問題

馬氏體時(shí)效不銹鋼是以無碳/超低碳Fe-Cr-Ni馬氏體組織為基體,利用馬氏體相變強(qiáng)化、固溶強(qiáng)化以及析出強(qiáng)化的協(xié)同作用獲得高強(qiáng)度的超高強(qiáng)度不銹鋼。與利用碳化物強(qiáng)化的高強(qiáng)度鋼不同,馬氏體時(shí)效不銹鋼的超高強(qiáng)度得益于時(shí)效過程中析出的高密度、納米尺度的金屬間化合物。馬氏體時(shí)效不銹鋼能夠兼顧高強(qiáng)度、高韌性以及優(yōu)異的耐蝕性能(尤其是耐晶間腐蝕性能),已廣泛應(yīng)用于航空航天、海洋開發(fā)等高科技領(lǐng)域。對(duì)于在腐蝕環(huán)境下服役的承力構(gòu)件,馬氏體時(shí)效不銹鋼有望發(fā)揮其獨(dú)特的性能優(yōu)勢(shì)。

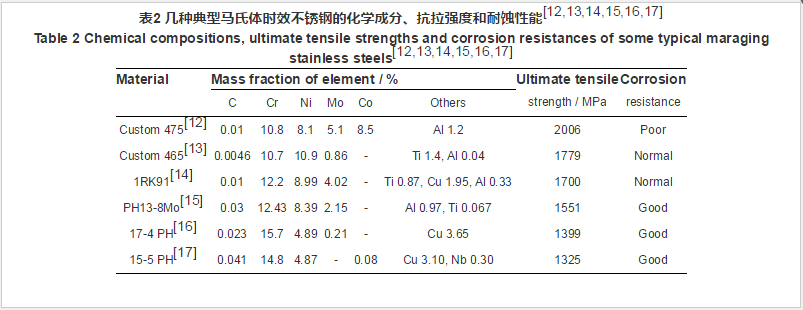

表2所示為幾種典型的馬氏體時(shí)效不銹鋼的化學(xué)成分和相關(guān)性能。目前我國應(yīng)用最廣的馬氏體時(shí)效不銹鋼是17-4 PH和15-5 PH,這類不銹鋼通過沉淀硬化獲得較高的強(qiáng)韌性以及優(yōu)異的耐蝕性,廣泛應(yīng)用于航空航天、軍工產(chǎn)品及重要機(jī)械部件,多用于受力較大和環(huán)境介質(zhì)有一定腐蝕性的場(chǎng)合。但是,當(dāng)強(qiáng)度指標(biāo)要求更高時(shí)(如1.5 GPa以上),該類不銹鋼的應(yīng)用受到了限制。與17-4 PH等典型的沉淀硬化不銹鋼相比,Custom 465等材料具有更高的強(qiáng)度級(jí)別,不但可以提高部件的服役壽命,而且延長(zhǎng)了設(shè)備的維護(hù)周期,降低了設(shè)備的運(yùn)行成本,目前已經(jīng)應(yīng)用于石油開采設(shè)備的軸類件、醫(yī)療器件、航空發(fā)動(dòng)機(jī)以及武器裝備等領(lǐng)域。

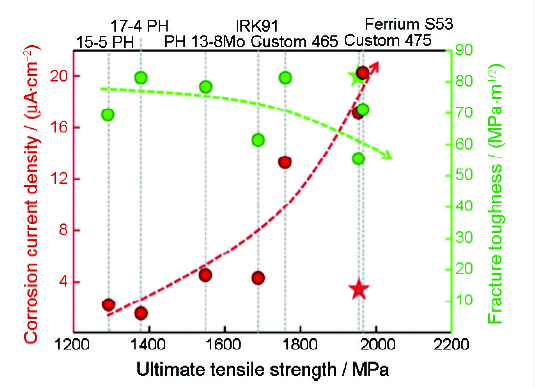

通過對(duì)比現(xiàn)役飛機(jī)起落架材料及常用馬氏體時(shí)效不銹鋼的綜合性能發(fā)現(xiàn),飛機(jī)起落架材料的發(fā)展主要面臨以下3個(gè)問題。(1) 對(duì)于目前常用的具有優(yōu)異耐蝕性能的高強(qiáng)鋼,其強(qiáng)度級(jí)別普遍偏低,不能滿足飛機(jī)起落架材料的強(qiáng)度設(shè)計(jì)指標(biāo)要求;而當(dāng)強(qiáng)度級(jí)別達(dá)到起落架設(shè)計(jì)要求時(shí),高強(qiáng)鋼的斷裂韌性或耐蝕性又偏低,如表2中的Custom 475。因此,如何實(shí)現(xiàn)飛機(jī)起落架材料在達(dá)到強(qiáng)韌性設(shè)計(jì)要求的同時(shí),還具備優(yōu)異的耐蝕性能,是起落架材料面臨的最為關(guān)鍵的問題。(2) 作為新型起落架材料的馬氏體時(shí)效不銹鋼的研究多集中在析出相的形貌觀察、析出相的演化機(jī)制和時(shí)效處理對(duì)力學(xué)性能的影響等方面,但對(duì)馬氏體時(shí)效不銹鋼耐蝕性能的研究很少。因此,對(duì)影響馬氏體時(shí)效不銹鋼耐蝕性能的主要因素尚不清楚,進(jìn)而制約了該類材料的應(yīng)用和發(fā)展。(3) 飛機(jī)起落架材料中的重要合金元素對(duì)力學(xué)性能的影響機(jī)制尚不清楚。對(duì)于新型高強(qiáng)度馬氏體時(shí)效不銹鋼,如S53、S280及Custom 475,均有一個(gè)顯著特征,即均提高了合金元素Co的含量,如表1和2所示。因此,不應(yīng)忽視馬氏體時(shí)效不銹鋼中Co對(duì)其力學(xué)性能的影響研究。然而,馬氏體時(shí)效不銹鋼的合金體系比較復(fù)雜,合金元素之間的相互作用及其對(duì)微觀組織和性能的影響尚不清楚,特別是對(duì)于Co在馬氏體時(shí)效不銹鋼中的作用機(jī)制(即所謂“Co效應(yīng)”)仍不是非常清楚,包括Co對(duì)強(qiáng)化相析出的作用機(jī)制及其對(duì)耐蝕性能的影響規(guī)律等。

3 新型馬氏體時(shí)效不銹鋼中的“Co效應(yīng)”研究

自1960年第一個(gè)含Co馬氏體時(shí)效不銹鋼P(yáng)yromet X-12問世以來,人們便開始探索馬氏體時(shí)效不銹鋼中Co的作用機(jī)制,主要集中在Co對(duì)馬氏體時(shí)效不銹鋼力學(xué)性能的影響。目前一致認(rèn)為,Co在馬氏體時(shí)效不銹鋼中一般處于均勻分布狀態(tài),在時(shí)效過程中,Co會(huì)通過協(xié)同作用改變析出相的分布特征,進(jìn)而提高馬氏體時(shí)效不銹鋼的強(qiáng)度。但已提出的關(guān)于Co的協(xié)同作用機(jī)制仍存在爭(zhēng)議,尚未得到一致認(rèn)可。Co的強(qiáng)化機(jī)制一直是一個(gè)研究熱點(diǎn),然而,Co對(duì)馬氏體時(shí)效不銹鋼耐蝕性能影響的研究卻鮮有報(bào)道,這可能是起初人們對(duì)馬氏體時(shí)效不銹鋼耐蝕性能的關(guān)注和重視程度不夠所造成的。

針對(duì)上述問題,中國科學(xué)院金屬研究所的研究人員以Fe-Cr-Ni-Co-Mo-Ti系馬氏體時(shí)效不銹鋼為研究對(duì)象,系統(tǒng)研究了該馬氏體時(shí)效不銹鋼中的“Co效應(yīng)”與耐蝕性能和力學(xué)性能的關(guān)系,并從原子尺度探究了“Co效應(yīng)”的基本原理,并在以上研究的基礎(chǔ)上開發(fā)出一種新型馬氏體時(shí)效不銹鋼,有望在新一代飛機(jī)起落架上得到應(yīng)用。

3.1 Co對(duì)馬氏體時(shí)效不銹鋼耐蝕性能的影響

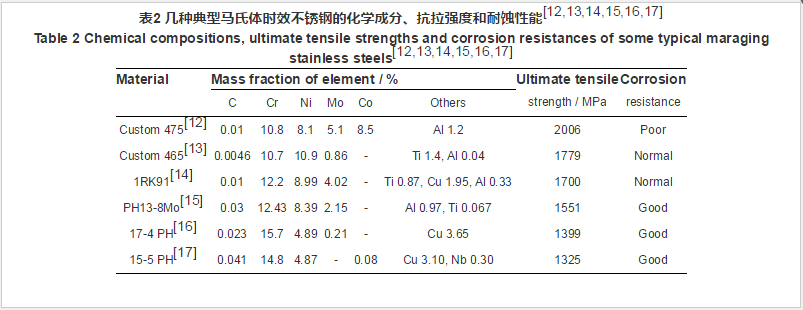

Tian等設(shè)計(jì)并制備了3種不同Co含量(0、5%、13%,質(zhì)量分?jǐn)?shù))的馬氏體時(shí)效不銹鋼,其化學(xué)成分如表3所示。可以看出,除了Co元素以外,其它合金元素含量均處于同一數(shù)量水平上。

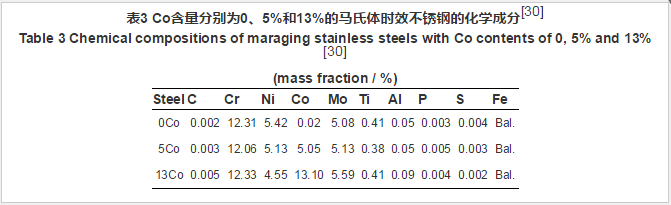

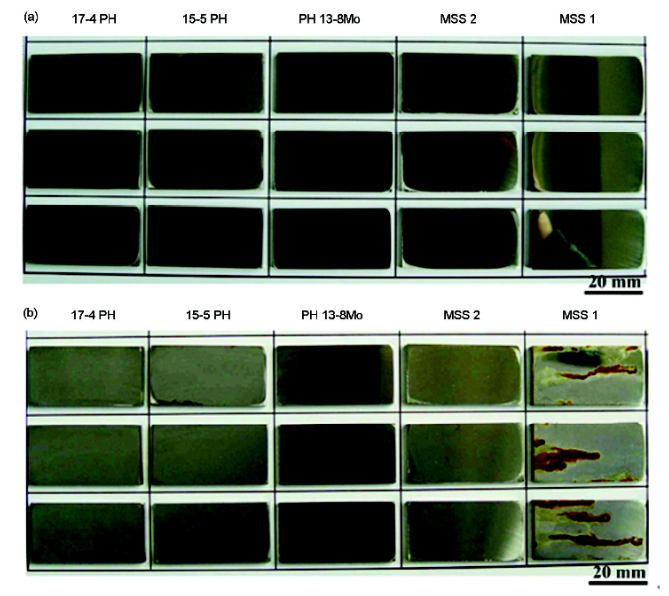

圖1所示為不同Co含量的馬氏體時(shí)效不銹鋼的固溶態(tài)(1050 ℃固溶處理1 h+液氮深冷處理8 h)和時(shí)效態(tài)(1050 ℃固溶處理1 h+液氮深冷處理8 h+500 ℃時(shí)效處理12 h)樣品在3.5%NaCl溶液中浸泡480 h前后的表面宏觀形貌。可以看出,0Co和5Co馬氏體時(shí)效不銹鋼在固溶態(tài)和時(shí)效態(tài)下均具有優(yōu)異的耐蝕性能,經(jīng)過480 h浸泡實(shí)驗(yàn)后的表面依然光亮。不同的是,13Co馬氏體時(shí)效不銹鋼固溶態(tài)樣品表現(xiàn)出優(yōu)異的耐蝕性能,浸泡實(shí)驗(yàn)后表面依然光亮,但是時(shí)效態(tài)樣品經(jīng)過浸泡后腐蝕嚴(yán)重,表面出現(xiàn)明顯的腐蝕痕跡。

圖1 不同Co含量的馬氏體時(shí)效不銹鋼在3.5%NaCl溶液浸泡480 h前后樣品表面的宏觀形貌

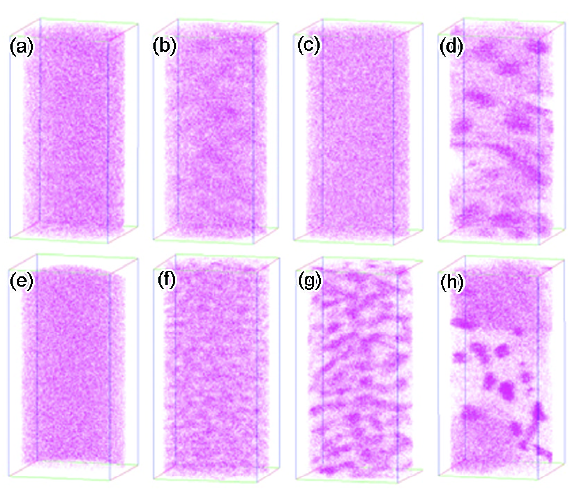

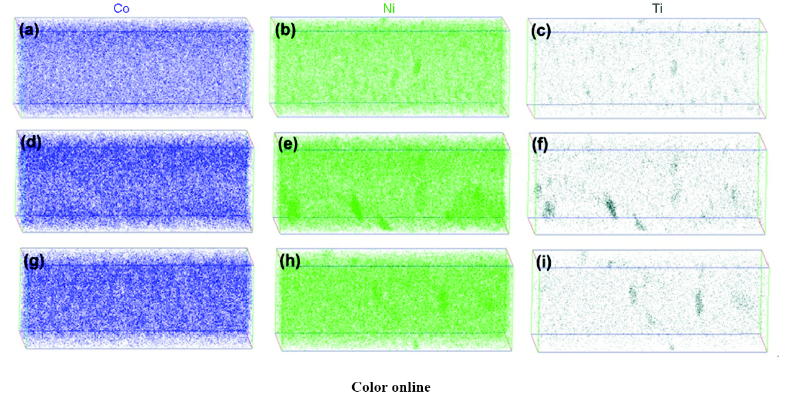

浸泡實(shí)驗(yàn)結(jié)果表明,雖然13Co馬氏體時(shí)效不銹鋼中的Cr含量達(dá)到13%,但是其時(shí)效態(tài)樣品的耐蝕性能很差。為了探究其耐蝕性能惡化的原因,利用三維原子探針(3DAP)分析技術(shù)表征了不同Co含量馬氏體時(shí)效不銹鋼時(shí)效不同時(shí)間后樣品中的Cr原子分布,如圖2所示。可以看出,在固溶態(tài)樣品中,Cr原子均勻分布;0Co樣品時(shí)效100 h后Cr原子依然處于均勻分布狀態(tài),5Co和13Co樣品時(shí)效100 h后Cr原子則出現(xiàn)了比較明顯的分布不均勻現(xiàn)象,即出現(xiàn)了Cr的調(diào)幅分解。值得注意的是,13Co樣品時(shí)效0.5 h后,Cr原子即出現(xiàn)了明顯的調(diào)幅分解現(xiàn)象,說明Co對(duì)Cr原子的調(diào)幅分解行為具有明顯的促進(jìn)作用。

圖2 不同Co含量的馬氏體時(shí)效不銹鋼在500 ℃ 時(shí)效不同時(shí)間后的Cr原子分布圖

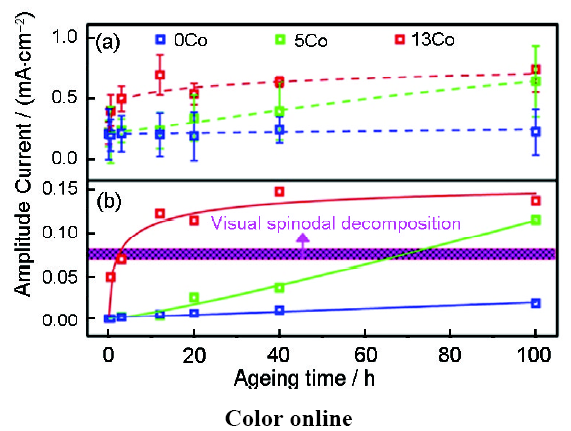

浸泡實(shí)驗(yàn)和3DAP分析結(jié)果表明,Co促進(jìn)馬氏體時(shí)效不銹鋼在時(shí)效過程中發(fā)生Cr原子調(diào)幅分解,而Cr原子的調(diào)幅分解會(huì)惡化馬氏體時(shí)效不銹鋼的耐蝕性能。為此分別對(duì)不同Co含量的馬氏體時(shí)效不銹鋼在不同時(shí)效狀態(tài)下進(jìn)行了循環(huán)動(dòng)電位極化曲線測(cè)試和3DAP分析。通過擬合循環(huán)動(dòng)電位極化曲線,測(cè)出樣品的腐蝕電流密度,在3DAP分析基礎(chǔ)上,利用最大相關(guān)性方法計(jì)算調(diào)幅分解幅度的大小,如圖3所示。可以看出,隨著時(shí)效時(shí)間的延長(zhǎng),0Co樣品調(diào)幅分解幅度變化不大,相應(yīng)的腐蝕電流密度的變化也不大。但隨著時(shí)效時(shí)間的延長(zhǎng),5Co樣品調(diào)幅分解幅度逐漸變大,腐蝕電流密度也逐漸增大,說明隨著時(shí)效時(shí)間的延長(zhǎng),耐蝕性能呈現(xiàn)降低的趨勢(shì)。對(duì)于13Co樣品,隨著時(shí)效時(shí)間的延長(zhǎng),調(diào)幅分解幅度和腐蝕電流密度都呈現(xiàn)增加的趨勢(shì),與5Co樣品相比,13Co樣品的增加趨勢(shì)更加顯著,時(shí)效40 h后達(dá)到最大值。

圖3 不同Co含量馬氏體時(shí)效不銹鋼在500 ℃時(shí)效不同時(shí)間的腐蝕電流密度和調(diào)幅分解幅度

以上實(shí)驗(yàn)結(jié)果表明,Co會(huì)顯著促進(jìn)馬氏體時(shí)效不銹鋼中Cr原子的調(diào)幅分解進(jìn)程,Cr的調(diào)幅分解幅度的變化趨勢(shì)和腐蝕電流密度的變化趨勢(shì)一致,Cr發(fā)生調(diào)幅分解是影響馬氏體時(shí)效不銹鋼耐蝕性能的主要因素。

3.2 第一原理計(jì)算分析Co促進(jìn)Cr調(diào)幅分解的原因

對(duì)不同Co含量馬氏體時(shí)效不銹鋼在500 ℃時(shí)效不同時(shí)間后Co原子分布進(jìn)行分析。結(jié)果表明,隨著時(shí)效時(shí)間的延長(zhǎng),Co原子并沒有出現(xiàn)明顯的偏聚行為,即時(shí)效過程中Co原子更傾向于均勻分布在Fe基體中。最近鄰分析結(jié)果表明,3DAP得到的Co原子的分布曲線與隨機(jī)分布曲線高度吻合,進(jìn)一步證明時(shí)效過程中Co一直處于均勻分布狀態(tài)。值得注意的是,Cr的調(diào)幅分解通常出現(xiàn)在高鉻鋼或者長(zhǎng)時(shí)間時(shí)效的低鉻鋼中,而低鉻鋼在短時(shí)時(shí)效過程中Cr的調(diào)幅分解現(xiàn)象尚未見報(bào)道。上述研究的馬氏體時(shí)效不銹鋼中的Cr含量(13%)遠(yuǎn)低于發(fā)生調(diào)幅分解的臨界含量(20%),13Co樣品時(shí)效初期即出現(xiàn)明顯的調(diào)幅分解現(xiàn)象,證實(shí)了Co對(duì)Cr調(diào)幅分解的促進(jìn)作用。時(shí)效過程中Co一直均勻分布在基體中,那么Co為什么能夠促進(jìn)Cr原子的調(diào)幅分解?

對(duì)于Fe-Cr合金中的調(diào)幅分解行為,最初進(jìn)入人們的視野來自于不銹鋼中出現(xiàn)的由于Cr的調(diào)幅分解造成的“475 ℃脆性”現(xiàn)象。由于不銹鋼中通常會(huì)加入Mo、Ni、Cu等合金元素來改善其性能,也有關(guān)于合金元素對(duì)Cr調(diào)幅分解的影響規(guī)律的研究,但是研究結(jié)果都集中在對(duì)實(shí)驗(yàn)現(xiàn)象的描述以及調(diào)幅分解對(duì)性能的影響規(guī)律,而合金元素對(duì)調(diào)幅分解的作用機(jī)制很少被提及。

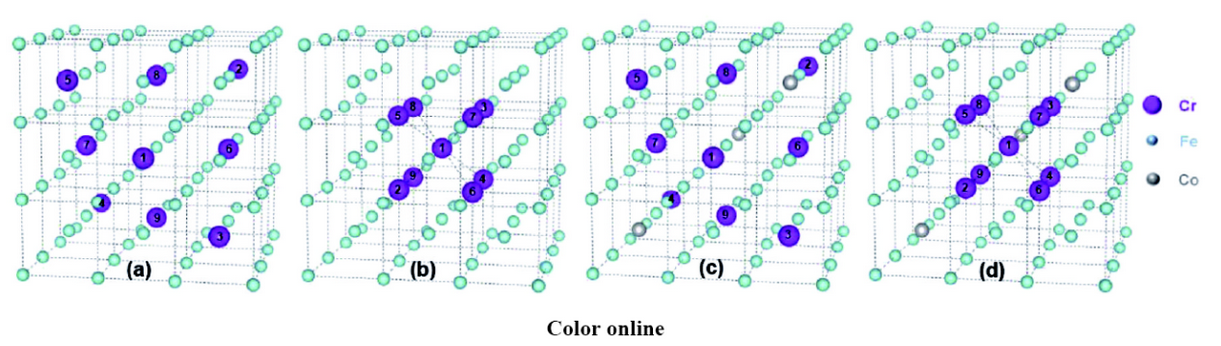

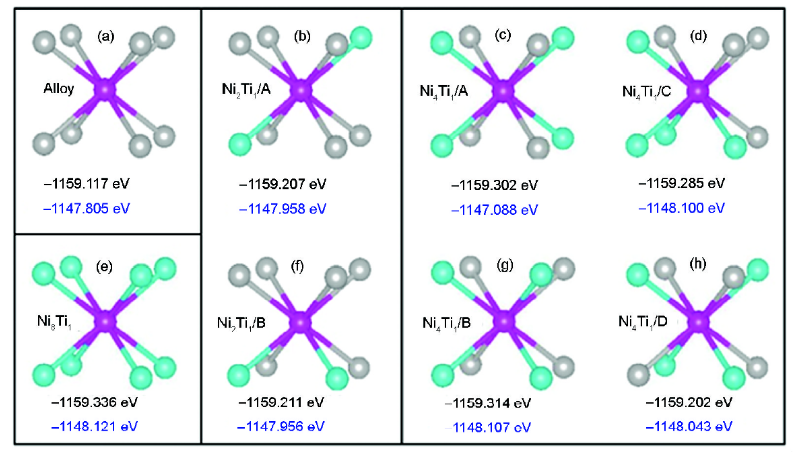

為了從原子尺度揭示Co促進(jìn)Cr原子調(diào)幅分解的作用機(jī)制,利用第一原理方法計(jì)算了Co對(duì)Fe-Cr合金體系能量變化的影響。如圖4所示,共建立了4個(gè)超胞模型,模型中考慮了Cr原子的2種分布狀態(tài):第1種,如圖4a和c[30]所示,Cr原子彼此處于相對(duì)遠(yuǎn)離的位置,而且整體上處于均勻分布狀態(tài),用來模擬Cr原子沒有發(fā)生調(diào)幅分解的臨界狀態(tài);第2種,如圖4b和d所示,Cr原子彼此處于最近鄰分布狀態(tài),整體形成Cr原子團(tuán)簇,用來模擬Cr原子發(fā)生調(diào)幅分解的臨界狀態(tài)。與此同時(shí),考慮了不含Co原子(圖4a和b)和含Co原子(圖4c和d)的情形,用來對(duì)比Co對(duì)Cr原子調(diào)幅分解過程的影響。模型中阿拉伯?dāng)?shù)字標(biāo)記的原子用來表示該位置的Fe原子會(huì)被Cr原子替代,便于描述不同體系的合金成分。

圖4 Cr、Co、Fe在4個(gè)模型中的原子位置示意圖

Fe-Cr-(Co)合金體系中,Cr原子的團(tuán)簇形成能(ΔE)是根據(jù)ΔE=EC-ED計(jì)算所得,其中EC和ED分別表示Cr原子處于團(tuán)簇和均勻分布狀態(tài)下合金體系的總自由能。因此,ΔE正值表示Cr原子傾向于均勻分布狀態(tài),相反,ΔE負(fù)值表示Cr原子傾向于形成團(tuán)簇。可以看出,當(dāng)體系中Cr原子個(gè)數(shù)小于等于4時(shí),ΔE是正值;而當(dāng)Cr原子個(gè)數(shù)大于4時(shí),ΔE開始變?yōu)樨?fù)值。這說明鋼中的Cr含量較低時(shí),Cr原子傾向處于均勻分布狀態(tài);而當(dāng)Cr含量較高時(shí),Cr原子傾向形成團(tuán)簇。Klaver等[41]的研究表明,這是由于Fe-Cr合金中Cr含量對(duì)Cr原子的團(tuán)簇形成能具有重要的影響。

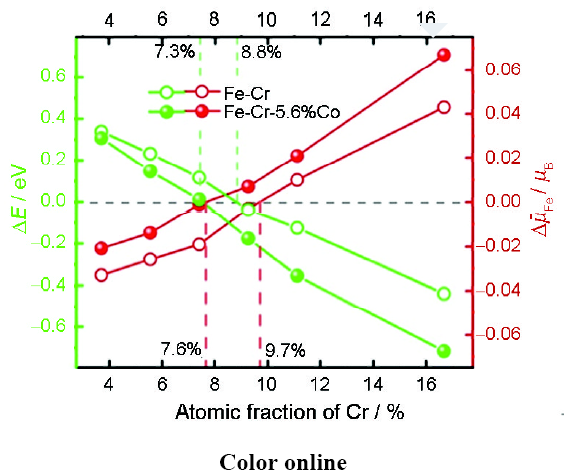

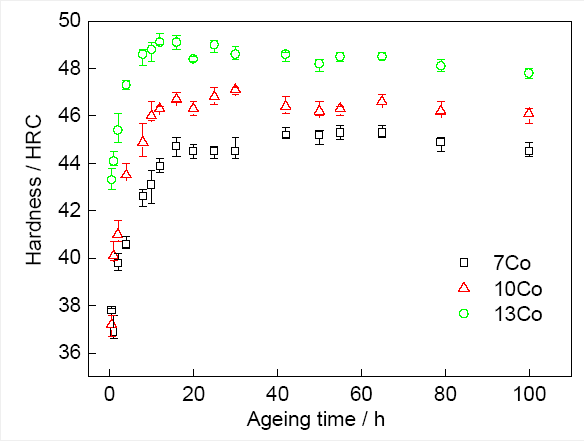

為了定量分析Fe-Cr-(Co)合金中Cr原子均勻分布狀態(tài)與團(tuán)簇狀態(tài)之間轉(zhuǎn)換的臨界Cr含量,圖5給出了隨著Cr含量的增加,Cr原子團(tuán)簇形成能的變化規(guī)律。可以看出,對(duì)于Fe-Cr合金和Fe-Cr-Co合金,隨著Cr含量的增加,ΔE都呈現(xiàn)線性下降的趨勢(shì),但是2種合金體系的團(tuán)簇形成能為零所對(duì)應(yīng)的臨界Cr含量不同,F(xiàn)e-Cr合金的臨界Cr含量為x(Cr)=8.8% (原子分?jǐn)?shù)),F(xiàn)e-Cr-Co合金的臨界Cr含量為x(Cr)=7.3% (原子分?jǐn)?shù))。這說明Co的添加會(huì)增加Fe-Cr合金中Cr原子形成團(tuán)簇的趨勢(shì),降低了Cr原子形成團(tuán)簇的臨界含量。這與Kaneko等[42]的研究結(jié)果一致,即在Fe-Cr合金中添加Co,會(huì)擴(kuò)大其不相混溶區(qū),也會(huì)加大調(diào)幅分解產(chǎn)物富Fe相和富Cr相的成分差異。

圖5 Cr原子團(tuán)簇形成能和Fe原子平均磁矩差變化

計(jì)算中所建的超胞約含50個(gè)Fe原子,則總的能量變化為235 meV。如圖5所示,由于Cr含量的不同,F(xiàn)e-Cr和Fe-Cr-Co體系的團(tuán)簇形成能之差為100~280 meV,與235 meV這一能量變化值處于一個(gè)數(shù)量級(jí)。以上結(jié)果進(jìn)一步證明,Co的加入增加了Fe原子之間的鐵磁相互作用,提高了Fe-Cr合金中Cr團(tuán)簇的穩(wěn)定性,進(jìn)而促進(jìn)了Cr團(tuán)簇的形成。

3.3 Co對(duì)馬氏體時(shí)效不銹鋼力學(xué)性能的影響

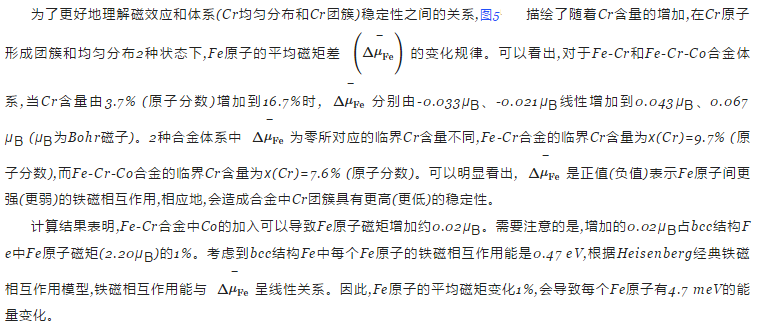

為研究Co對(duì)馬氏體時(shí)效不銹鋼力學(xué)性能的影響,設(shè)計(jì)并制備了3種不同Co含量(7%、10%、13%,質(zhì)量分?jǐn)?shù))的馬氏體時(shí)效不銹鋼,其化學(xué)成分如表4所示。可以看出,除了Co元素以外,其它合金元素含量均處于同一數(shù)量級(jí)上。

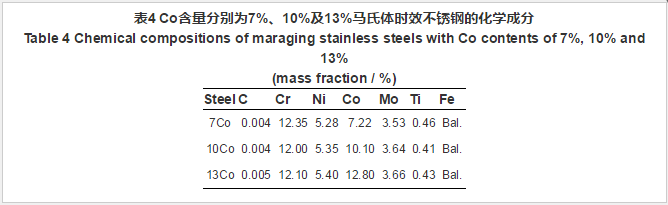

圖6所示為不同Co含量馬氏體時(shí)效不銹鋼的顯微組織和原始奧氏體晶粒尺寸。所有樣品的熱處理工藝為:1050 ℃固溶處理1 h+液氮深冷處理8 h+520 ℃時(shí)效處理12 h。需要說明的是,時(shí)效處理只是為了更好地腐蝕出組織形貌和原始奧氏體晶界,并不是材料的峰時(shí)效工藝。從圖6a~c可以看出,3種不同Co含量的馬氏體時(shí)效不銹鋼均是典型的板條馬氏體組織,同時(shí)還存在有少量的殘余奧氏體(白色條狀)。

圖6 不同Co含量馬氏體時(shí)效不銹鋼的顯微組織和原始奧氏體晶粒尺寸

如圖6d~f所示,利用截距法測(cè)量了不同Co含量馬氏體時(shí)效不銹鋼的原始奧氏體晶粒尺寸,表明3種不同Co含量馬氏體時(shí)效不銹鋼的原始奧氏體晶粒尺寸差別不大,均為50 μm左右。上述3種不同Co含量的馬氏體時(shí)效不銹鋼的顯微組織和原始奧氏體晶粒尺寸均差別不大的原因是,由于Co是很弱的奧氏體形成元素,Co含量變化3%對(duì)馬氏體時(shí)效不銹鋼的相變過程影響很小,因此不會(huì)對(duì)最終的顯微組織和原始奧氏體晶粒尺寸產(chǎn)生明顯的影響。

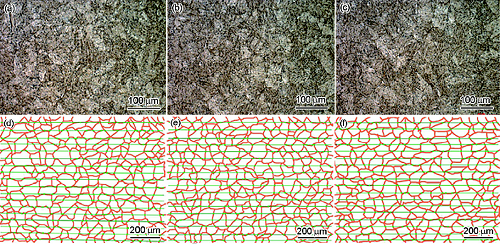

對(duì)不同Co含量的馬氏體時(shí)效不銹鋼進(jìn)行固溶處理,固溶處理工藝為:1050 ℃固溶處理1 h+液氮深冷處理8 h,得到不同Co含量馬氏體時(shí)效不銹鋼在520 ℃的時(shí)效硬化曲線,如圖7所示。可以看出,3種馬氏體時(shí)效不銹鋼的時(shí)效硬化曲線變化趨勢(shì)相似。在時(shí)效初期,硬度升高很快,時(shí)效0.5 h后的硬度即達(dá)到峰值的80%以上;之后隨著時(shí)效時(shí)間的延長(zhǎng),硬度繼續(xù)增加,但是增加速率大幅度降低。達(dá)到峰值硬度以后,隨著時(shí)效時(shí)間的延長(zhǎng),硬度開始緩慢降低。可以明顯看出,Co含量的增加可以提高馬氏體時(shí)效不銹鋼的硬度,在峰時(shí)效狀態(tài)下,7Co、10Co和13Co馬氏體時(shí)效不銹鋼的硬度分別為45.3、47.1和49.1 HRC,Co含量增加3%可以將峰時(shí)效態(tài)硬度提高2 HRC左右。

圖7 不同Co含量馬氏體時(shí)效不銹鋼在520 ℃的時(shí)效硬化曲線

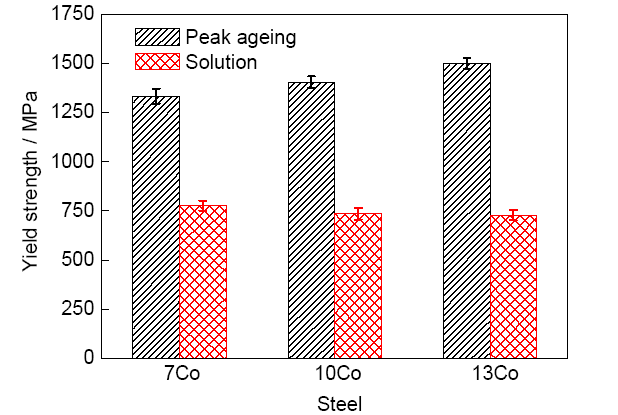

固溶態(tài)和峰時(shí)效態(tài)馬氏體時(shí)效不銹鋼的屈服強(qiáng)度如圖8所示。可以看出,在固溶態(tài)下,隨著Co含量的增加,馬氏體時(shí)效不銹鋼的屈服強(qiáng)度變化不大。而在峰時(shí)效態(tài)下,隨著Co含量的增加,馬氏體時(shí)效不銹鋼的屈服強(qiáng)度顯著升高。峰時(shí)效態(tài)馬氏體時(shí)效不銹鋼的強(qiáng)度主要由3部分組成:板條馬氏體基體強(qiáng)度、合金元素的固溶強(qiáng)化貢獻(xiàn)的強(qiáng)度和析出相的析出強(qiáng)化貢獻(xiàn)的強(qiáng)度。在固溶態(tài)下,隨著Co含量的增加,馬氏體時(shí)效不銹鋼的屈服強(qiáng)度變化不大,說明Co能夠增強(qiáng)析出相的析出強(qiáng)化作用,進(jìn)而提高馬氏體時(shí)效不銹鋼峰時(shí)效態(tài)的屈服強(qiáng)度。

圖8 固溶態(tài)和峰時(shí)效態(tài)下不同Co含量馬氏體時(shí)效不銹鋼的屈服強(qiáng)度

3.4 馬氏體時(shí)效不銹鋼中Co強(qiáng)化機(jī)制的初步探討

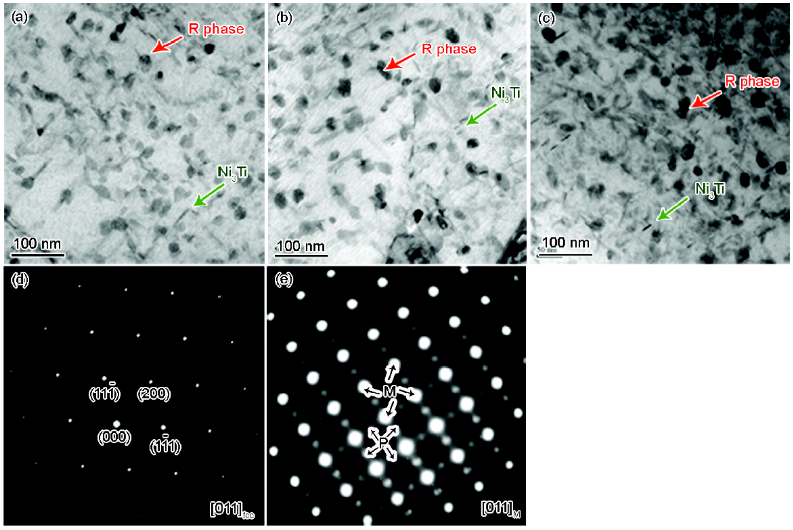

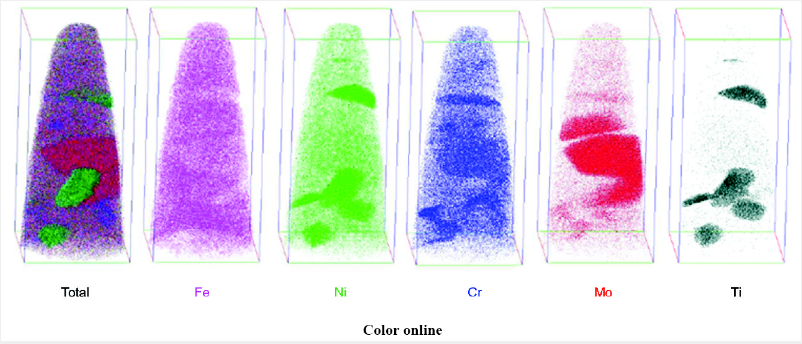

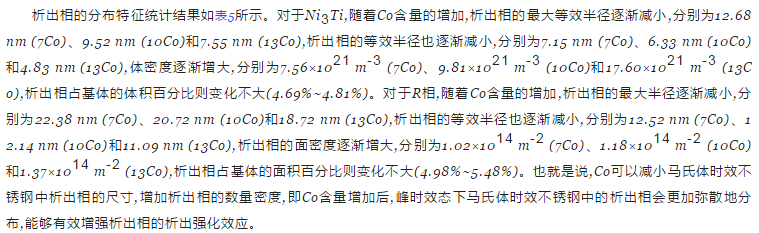

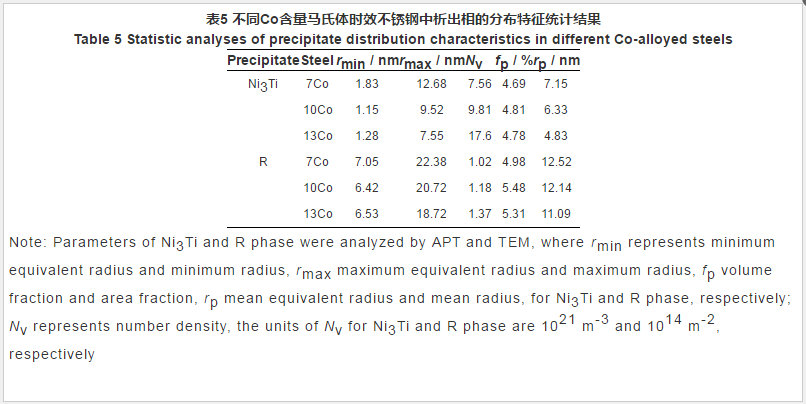

如前所述,Co可以顯著提高峰時(shí)效態(tài)馬氏體時(shí)效不銹鋼的強(qiáng)度,而且強(qiáng)度的提高并不是由于Co的固溶強(qiáng)化作用,而是由于Co會(huì)增強(qiáng)析出強(qiáng)化效應(yīng)。為了深入研究Co對(duì)析出強(qiáng)化效應(yīng)的作用機(jī)制,對(duì)峰時(shí)效態(tài)下不同Co含量馬氏體時(shí)效不銹鋼中的析出相進(jìn)行了表征與分析。圖9為峰時(shí)效態(tài)下不同Co含量馬氏體時(shí)效不銹鋼的TEM像和電子衍射花樣,圖10為峰時(shí)效態(tài)7Co馬氏體時(shí)效不銹鋼中元素分布圖。可見,馬氏體時(shí)效不銹鋼中主要有2種析出強(qiáng)化相:一種是Ni3Ti相,尺寸較小,呈棒狀;另一種是R相,尺寸較大,呈球狀。眾所周知,影響析出強(qiáng)化效應(yīng)的主要因素是析出相的尺寸和數(shù)量密度。既然Co的加入可以增強(qiáng)析出強(qiáng)化效應(yīng),一定是Co的加入改變了析出相的分布特征。因此對(duì)不同Co含量馬氏體時(shí)效不銹鋼在峰時(shí)效態(tài)下的析出相分布進(jìn)行了定量分析。

圖9 峰時(shí)效態(tài)下不同Co含量馬氏體時(shí)效不銹鋼的TEM像和SAED花樣

圖10 峰時(shí)效態(tài)7Co馬氏體時(shí)效不銹鋼中元素分布的3DAP分析

需要注意的是,TEM和3DAP在表征析出相特征方面有不同的優(yōu)缺點(diǎn),TEM的優(yōu)勢(shì)是分析面積較大,缺點(diǎn)是分辨率較低。如圖9所示,很多納米尺寸的Ni3Ti析出相在TEM下難以觀察到。而3DAP的優(yōu)勢(shì)是分辨率高,可以精確表征納米尺寸的細(xì)小析出相(如Ni3Ti),缺點(diǎn)是有效分析體體積要小。如圖10所示,整個(gè)分析體積中也只能夠部分包含R相。考慮到馬氏體時(shí)效不銹鋼中2種析出相的特征和表征手段的特點(diǎn),利用TEM統(tǒng)計(jì)R相的尺寸分布和數(shù)量密度。為了保證統(tǒng)計(jì)結(jié)果的可靠性,每種材料選取10個(gè)不同的視場(chǎng),然后進(jìn)行整合和統(tǒng)計(jì)分析。利用3DAP統(tǒng)計(jì)Ni3Ti的尺寸分布和數(shù)量密度,為了保證統(tǒng)計(jì)結(jié)果的可靠性,每種材料制備了3個(gè)針尖樣品(即3個(gè)分析體),然后進(jìn)行整合和統(tǒng)計(jì)分析。

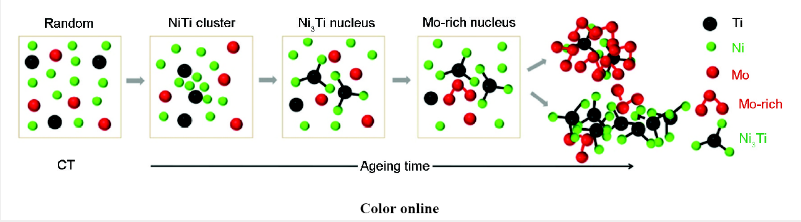

根據(jù)圖11所示的馬氏體時(shí)效不銹鋼中析出相的演化機(jī)制可知,在固溶態(tài)下,Ni、Ti、Mo均處于均勻分布狀態(tài);在時(shí)效處理過程中,Ni和Ti最先脫溶形成Ni-Ti團(tuán)簇,進(jìn)而形成穩(wěn)定的Ni3Ti晶核,即發(fā)生Ni3Ti的形核過程。Ni3Ti形核后,在時(shí)效過程中,R相會(huì)在Ni3Ti與基體的界面形成團(tuán)簇,之后發(fā)生R相的形核過程。因此可以認(rèn)為,Co對(duì)Ni3Ti形核過程產(chǎn)生影響的根本原因應(yīng)該是Co可以改變析出相分布特征。

圖11 馬氏體時(shí)效不銹鋼時(shí)效過程中析出相的演化機(jī)制示意圖

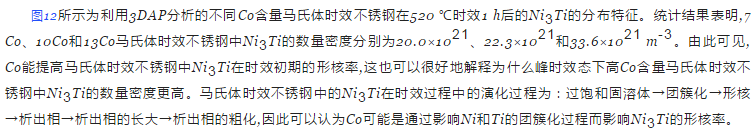

圖12 不同Co含量馬氏體時(shí)效不銹鋼在520 ℃時(shí)效處理1 h后Ni3Ti分布特征的3DAP分析

圖13所示為利用3DAP分析的不同Co含量馬氏體時(shí)效不銹鋼在520 ℃時(shí)效0.5 h后的Co、Ni、Ti元素分布。可以看出,Co均勻分布在馬氏體時(shí)效不銹鋼基體中,不同Co含量馬氏體時(shí)效不銹鋼中Ni-Ti團(tuán)簇的分布特征差異很大。前述的實(shí)驗(yàn)結(jié)果確定了以35%(Ni+Ti)等濃度面勾勒析出相的形貌,即認(rèn)為析出相中(Ni+Ti)的含量超過35%后便形成穩(wěn)定的Ni3Ti相。而當(dāng)時(shí)效0.5 h后,3種馬氏體時(shí)效不銹鋼中尚未存在35%(Ni+Ti)等濃度面,因此認(rèn)為仍處于Ni和Ti的團(tuán)簇化階段,尚未形成穩(wěn)定的晶核。

圖13 不同Co含量馬氏體時(shí)效不銹鋼在520 ℃時(shí)效0.5 h后的元素分布

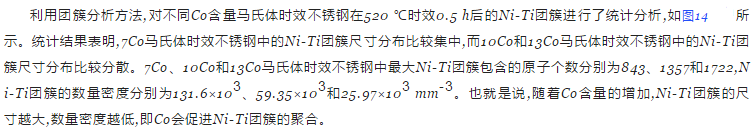

如圖15所示,在520 ℃時(shí)效0.5 h后的13Co馬氏體時(shí)效不銹鋼試樣中選取了一個(gè)Ni-Ti團(tuán)簇,并對(duì)Ni-Ti團(tuán)簇及其周圍的一維濃度分布進(jìn)行了分析。可以看出,Ni-Ti團(tuán)簇中心的Ni原子和Ti原子含量(原子分?jǐn)?shù))分別達(dá)到了61.5%和23.7%,而Fe原子和Co原子的含量分別為6.8%和2.5%,遠(yuǎn)低于其在基體中的含量(基體中Fe原子為65%,Co原子為13%)。因此在團(tuán)簇化過程中,Ni-Ti團(tuán)簇中的Co原子和Fe原子會(huì)被排斥到基體中。

圖15 13Co鋼經(jīng)520 ℃時(shí)效0.5 h后Ni-Ti團(tuán)簇與基體中元素的3D重建特征

根據(jù)經(jīng)典的形核理論,在析出相形核過程中,存在一個(gè)臨近晶核尺寸,只有超過臨近晶核尺寸的晶核才能穩(wěn)定存在,并形成成分穩(wěn)定的析出相。上述研究結(jié)果表明,Co能夠改變馬氏體時(shí)效不銹鋼在時(shí)效初期形成Ni-Ti團(tuán)簇的分布特征;隨著Co含量的升高,Ni-Ti團(tuán)簇的尺寸增大。由于Ni-Ti團(tuán)簇的尺寸只有達(dá)到了臨界晶核尺寸后才會(huì)形成穩(wěn)定的Ni3Ti晶核,因此Co是通過促進(jìn)時(shí)效初期Ni-Ti團(tuán)簇化過程來提高Ni3Ti的形核率。

3.5 第一原理計(jì)算分析Co促進(jìn)Ni-Ti團(tuán)簇形成的原因

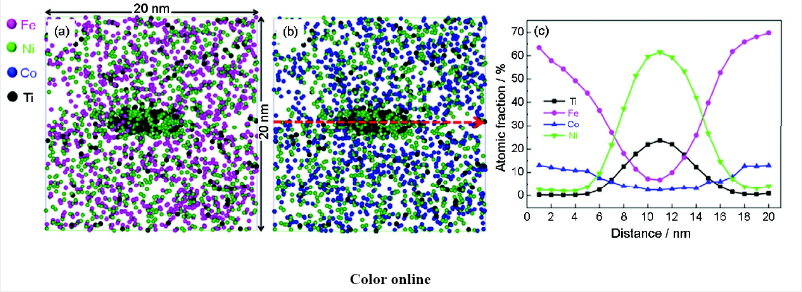

為了從原子尺度揭示Co促進(jìn)Ni-Ti團(tuán)簇形成的作用機(jī)制,利用第一原理計(jì)算方法分析了Co對(duì)Fe-Ni-Ti合金體系能量變化的影響。圖16所示為建立的2個(gè)晶胞模型,分別表示了不含Co和含Co的2個(gè)合金模型,所有合金原子均處于均勻分布狀態(tài)。為了表征Co對(duì)Ni-Ti團(tuán)簇形成的影響,建立了不同的Ni-Ti團(tuán)簇構(gòu)型,如圖17所示,利用如下公式計(jì)算Ni-Ti團(tuán)簇形成能ΔE :

圖16 Fe、Ni、Ti、Co在2個(gè)合金模型中的原子位置示意圖

圖17 不同Ni-Ti團(tuán)簇的構(gòu)型和能量值計(jì)算結(jié)果

式中,E(NiNTi1)表示形成Ni-Ti團(tuán)簇情況下整個(gè)體系的能量,N表示Ni-Ti團(tuán)簇構(gòu)型中Ti原子周圍處于第一近鄰位置的Ni原子的個(gè)數(shù);E(Alloy)表示不形成Ni-Ti團(tuán)簇情況下整個(gè)體系的能量。為了保證計(jì)算結(jié)果的可靠性,對(duì)Ni2Ti1團(tuán)簇分別計(jì)算了2個(gè)構(gòu)型的能量,對(duì)Ni4Ti1團(tuán)簇分別計(jì)算了4個(gè)構(gòu)型的能量。

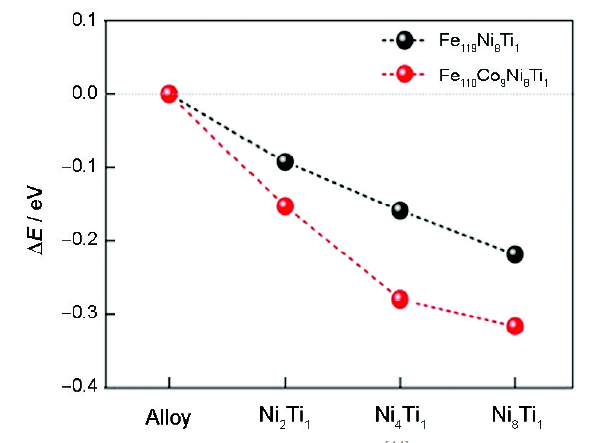

圖18[44]所示為含Co和不含Co 2種合金體系下Ni-Ti團(tuán)簇形成能的計(jì)算結(jié)果。可以看出,對(duì)于2種合金體系而言,隨著N的增加,ΔE均逐漸降低,說明在bcc結(jié)構(gòu)的Fe基體中形成Ni-Ti團(tuán)簇是熱力學(xué)驅(qū)動(dòng)的過程,Ni-Ti團(tuán)簇的形成可以提高整個(gè)體系的穩(wěn)定性。同時(shí)還發(fā)現(xiàn),與不含Co的合金體系相比,含Co合金體系的團(tuán)簇形成能更低,說明Co的加入提高了Ni-Ti團(tuán)簇形成的熱力學(xué)驅(qū)動(dòng)力。

圖18 不同構(gòu)型的Ni-Ti團(tuán)簇形成能

為了進(jìn)一步理解Co提高Ni-Ti團(tuán)簇形成的熱力學(xué)驅(qū)動(dòng)力的原因,利用下式計(jì)算了不同結(jié)構(gòu)的二元合金的形成能Eform.:

式中,E(AmBn)表示二元合金AmBn的能量值(包含m個(gè)A原子和n個(gè)B原子),μ(A)表示A原子的化學(xué)勢(shì),μ(B)表示B原子的化學(xué)勢(shì)。

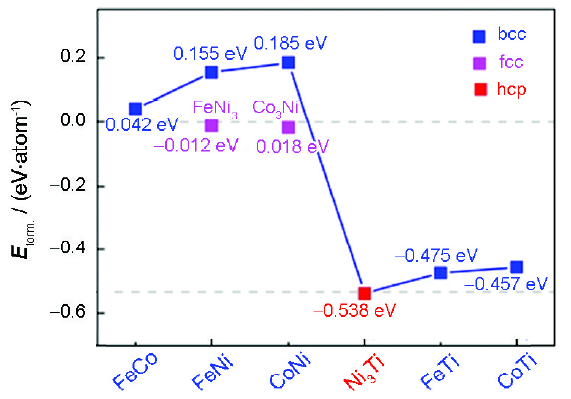

對(duì)于二元合金而言,其結(jié)構(gòu)穩(wěn)定性主要取決于合金成分和溫度。在Fe-Co-Ni-Ti體系中有6種二元合金(Fe-Co、Fe-Ni、Fe-Ti、Co-Ni、Co-Ti、Ni-Ti)。對(duì)于這6種二元合金,研究表明,其最穩(wěn)定的結(jié)構(gòu)相分別為bcc結(jié)構(gòu)的FeCo相、fcc結(jié)構(gòu)的FeNi3相、fcc結(jié)構(gòu)的Co3Ni相、hcp結(jié)構(gòu)的Ni3Ti相、bcc結(jié)構(gòu)的FeTi相和bcc結(jié)構(gòu)的CoTi相。

圖19所示為不同二元合金的形成能。可以看出,在6種二元合金中,hcp結(jié)構(gòu)的Ni3Ti相的形成能(-0.538 eV/atom)最低,這也是在馬氏體時(shí)效不銹鋼的時(shí)效初期便形成了Ni-Ti團(tuán)簇的原因。如表4所示,實(shí)驗(yàn)用馬氏體時(shí)效不銹鋼中的Ni和Ti含量的比值約為Ni∶Ti=11∶1,遠(yuǎn)遠(yuǎn)高于3∶1。據(jù)此可以推斷,在時(shí)效過程中,所有的Ti原子會(huì)與Ni原子形成Ni-Ti團(tuán)簇,不會(huì)有剩余的Ti原子與其它原子(如Co和Fe)結(jié)合形成其它類型的團(tuán)簇。因此,即使bcc結(jié)構(gòu)CoTi相的形成能(-0.457 eV/atom)和bcc結(jié)構(gòu)FeTi相的形成能(-0.475 eV/atom)同樣很低,時(shí)效過程中也不會(huì)形成Co-Ti團(tuán)簇和Fe-Ti團(tuán)簇,這也是Co原子和Fe原子會(huì)被Ni-Ti團(tuán)簇排斥到基體中的原因(如圖15所示)。

圖19 不同結(jié)構(gòu)二元合金的形成能

在時(shí)效過程中,Co一直處于均勻分布狀態(tài)。因此可以推斷,馬氏體時(shí)效不銹鋼中的Co原子會(huì)占據(jù)Fe原子的位置。從圖19可以看出,bcc結(jié)構(gòu)FeTi相的形成能(-0.475 eV/atom)遠(yuǎn)低于FeNi相的形成能(0.155 eV/atom),說明Fe-Ti的相互作用遠(yuǎn)強(qiáng)于Fe-Ni。因此,從熱力學(xué)角度考慮,在時(shí)效過程中,Ti原子的聚集難于Ni原子。因此可以推斷,Ti原子的聚集是Ni-Ti團(tuán)簇化的反應(yīng)控制過程。同時(shí)還可以看出,bcc結(jié)構(gòu)CoTi相的形成能(-0.457 eV/atom)略高于bcc結(jié)構(gòu)FeTi相的形成能(-0.475 eV/atom),bcc結(jié)構(gòu)CoNi相的形成能(0.185 eV/atom)略高于bcc結(jié)構(gòu)FeNi相的形成能(0.155 eV/atom),說明Co-Ti (Co-Ni)的相互作用均弱于Fe-Ti (Fe-Ni)。因此,Co原子的加入可以降低Fe基體中Ni原子和Ti原子聚集所需的能量,即Co提高了Ni-Ti團(tuán)簇形成的熱力學(xué)驅(qū)動(dòng)力。

3.6 飛機(jī)起落架用新型馬氏體時(shí)效不銹鋼的開發(fā)

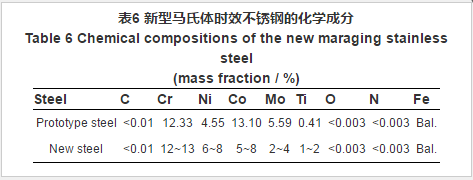

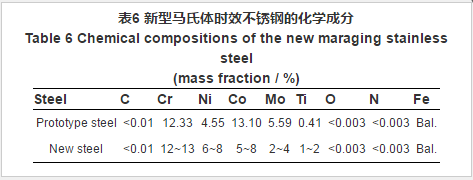

根據(jù)上述研究結(jié)果,Co在馬氏體時(shí)效不銹鋼中的作用具有兩面性。一方面,Co會(huì)促進(jìn)Cr的調(diào)幅分解,因而惡化馬氏體時(shí)效不銹鋼的耐蝕性能。Ferrium S53和S280 2種材料中均含有較高的含量Co (14%,質(zhì)量分?jǐn)?shù)),因此,即使這2種材料中的Cr含量較高,其在鹽霧環(huán)境下依然會(huì)出現(xiàn)點(diǎn)蝕的現(xiàn)象。另一方面,Co會(huì)改變馬氏體時(shí)效不銹鋼中析出相的分布特征,增強(qiáng)析出相的析出強(qiáng)化效應(yīng),進(jìn)而提高馬氏體時(shí)效不銹鋼的強(qiáng)度。在上述研究結(jié)果的指導(dǎo)下,并在前期自主開發(fā)的一種高Co含量Fe-Cr-Ni-Co-Mo-Ti馬氏體時(shí)效不銹鋼(原型鋼)的基礎(chǔ)上,中國科學(xué)院金屬研究所設(shè)計(jì)了一種新型高強(qiáng)高韌高耐蝕馬氏體時(shí)效不銹鋼(新型鋼),其化學(xué)成分設(shè)計(jì)如表6所示。

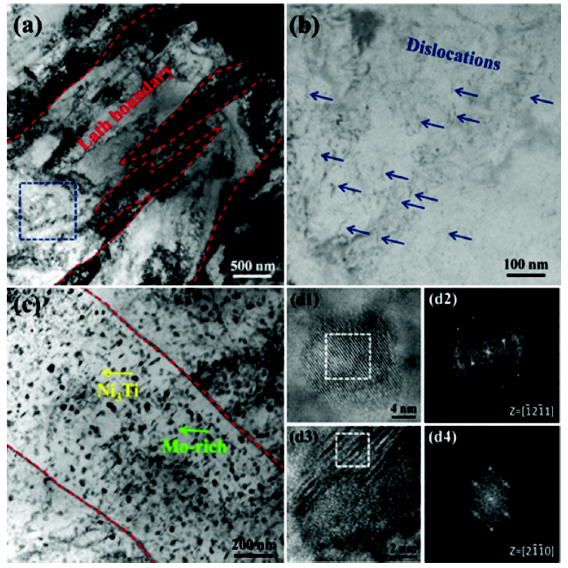

采用雙真空冶煉技術(shù)(真空熔煉+真空自耗)對(duì)經(jīng)過合金成分優(yōu)化后的新型鋼進(jìn)行熔煉。對(duì)新型鋼進(jìn)行均勻化處理(1200 ℃保溫24 h)后,鍛造成方坯,其峰時(shí)效態(tài)熱處理工藝為:1050 ℃固溶處理1 h+深冷處理8 h+480 ℃時(shí)效處理20 h。利用TEM觀察了新型鋼在2種不同熱處理狀態(tài)下的顯微組織,從圖20a和b可以看出,在固溶態(tài)下,新型鋼為典型的板條馬氏體組織,基體中有較高密度的位錯(cuò),高密度的位錯(cuò)能夠?yàn)闀r(shí)效過程中強(qiáng)化相的析出提供有利的形核位置,促進(jìn)析出相的彌散分布,進(jìn)而增強(qiáng)析出強(qiáng)化效應(yīng)。圖20c為峰時(shí)效態(tài)下新型鋼中的析出相形貌。可以看出,新型鋼中有2種不同類型的析出相:一種是尺寸比較大的球狀析出相,結(jié)合圖20d1和d2所示的高分辨電鏡像和圖21所示的3DAP分析結(jié)果,確定該相為R相;另一種則是尺寸比較小的棒狀析出相,結(jié)合20d3和d4所示的高分辨電鏡像和圖21所示的3DAP分析結(jié)果,確定其為Ni3Ti相。

圖20 新型鋼在固溶態(tài)和峰時(shí)效態(tài)下的微觀組織形貌

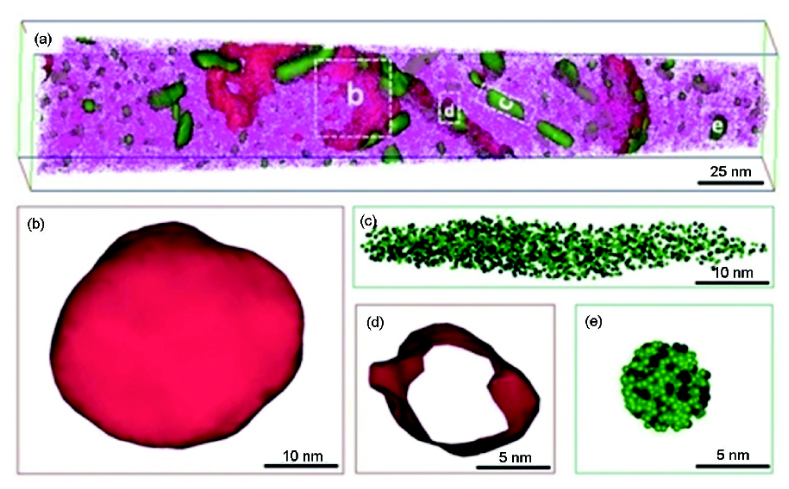

圖21 峰時(shí)效態(tài)下新型鋼中的析出相形貌

從圖21所示的3DAP結(jié)果中還可以看出,新型鋼中每種析出相均有2種不同的形貌,Ni3Ti相有尺寸較大的棒狀形貌(圖21c)和尺寸較小的球狀形貌(圖21e)。馬氏體時(shí)效不銹鋼的基體為bcc結(jié)構(gòu),而Ni3Ti相為hcp結(jié)構(gòu),在Ni3Ti的長(zhǎng)大過程中會(huì)存在特定的擇優(yōu)取向,以保證析出相與基體之間最低的界面能,這也是Ni3Ti相長(zhǎng)大以后均為棒狀的原因所在。尺寸較小的球狀Ni3Ti相則是形核初期的Ni3Ti相,由于尚未長(zhǎng)大而呈現(xiàn)出球狀形貌。R相有尺寸較大的球狀形貌(圖21b)和尺寸較小的片狀形貌(圖21d)。

為了對(duì)比分析新型鋼的耐蝕性能,選取了17-4 PH、15-5 PH、PH 13-8Mo和原型鋼為對(duì)比材料,對(duì)這5種馬氏體時(shí)效不銹鋼分別進(jìn)行了峰時(shí)效熱處理,熱處理工藝分別為:1040 ℃固溶處理1 h+油冷+480 ℃時(shí)效處理4 h (17-4 PH);1040 ℃固溶處理1 h+油冷+480 ℃時(shí)效處理4 h (15-5 PH);925 ℃固溶處理1 h+油冷+535 ℃時(shí)效處理4 h (PH 13-8Mo);1050 ℃固溶處理1 h+深冷處理8 h+500 ℃時(shí)效處理12 h (原型鋼);1050 ℃ 固溶處理1 h+深冷處理8 h+480 ℃時(shí)效處理20 h (新型鋼)。

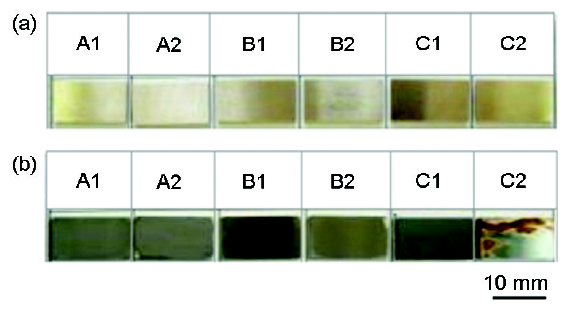

對(duì)這5種馬氏體時(shí)效不銹鋼的峰時(shí)效態(tài)試樣在3.5%NaCl溶液中進(jìn)行了浸泡實(shí)驗(yàn)。由圖22a可以看出,浸泡實(shí)驗(yàn)前所有樣品的表面均十分光亮。浸泡144 h后,如圖22b所示,只有原型鋼表面出現(xiàn)了嚴(yán)重的腐蝕,說明原型鋼的耐蝕性能最差。其它4種馬氏體時(shí)效不銹鋼中,只有15-5 PH邊緣出現(xiàn)了輕微的腐蝕現(xiàn)象,而17-4 PH、PH 13-8Mo和新型鋼表面均沒有出現(xiàn)腐蝕現(xiàn)象,說明這3種馬氏體時(shí)效不銹鋼均具有優(yōu)異的耐蝕性能。

圖22 不同馬氏體時(shí)效不銹鋼峰時(shí)效態(tài)試樣浸泡144 h前后的形貌

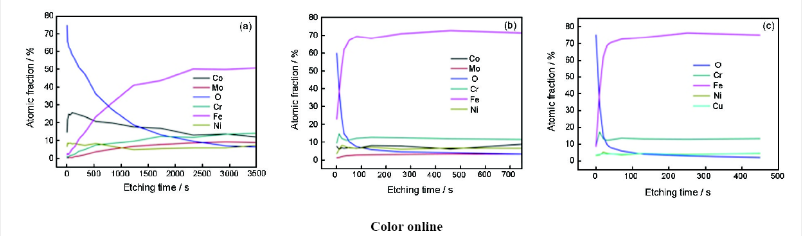

選取原型鋼、新型鋼和15-5 PH為研究對(duì)象,利用光電子能譜(XPS)對(duì)這3種馬氏體時(shí)效不銹鋼經(jīng)過浸泡實(shí)驗(yàn)后的表面鈍化膜成分進(jìn)行了分析。需要注意的是,原型鋼的耐蝕性能較差,表面已經(jīng)出現(xiàn)嚴(yán)重的腐蝕現(xiàn)象。因此原型鋼表面應(yīng)該是腐蝕產(chǎn)物,而不是鈍化膜,但為了敘述方便,在文中統(tǒng)稱為鈍化膜。圖23所示為3種馬氏體時(shí)效不銹鋼表面鈍化膜成分隨濺射時(shí)間的變化曲線。可以看出,原型鋼表面的鈍化膜成分主要是Co的氧化物,厚度約為1.2 ?m,而新型鋼和15-5 PH表面的鈍化膜成分主要是Cr的氧化物,厚度約為100 nm。眾所周知,不銹鋼之所以具有優(yōu)異的耐蝕性能,是由于其表面能夠形成富Cr的鈍化膜,保護(hù)基體材料不受腐蝕介質(zhì)的進(jìn)一步侵蝕。XPS分析結(jié)果表明,新型鋼和15-5 PH表面上均可以形成富Cr的鈍化膜,這是新型鋼和15-5 PH具有優(yōu)異耐蝕性能的根本原因,而原型鋼表面上無法形成完整的富Cr鈍化膜,導(dǎo)致原型鋼的耐蝕性能較差。

圖23 不同馬氏體時(shí)效不銹鋼經(jīng)過浸泡實(shí)驗(yàn)后的表面鈍化膜成分隨濺射時(shí)間的變化

圖24所示為峰時(shí)效狀態(tài)下新型鋼和商用馬氏體時(shí)效不銹鋼的抗拉強(qiáng)度、斷裂韌性和耐蝕性能關(guān)系圖,商用馬氏體時(shí)效不銹鋼的力學(xué)性能來自文獻(xiàn)。與目前商用馬氏體時(shí)效不銹鋼相比,新型鋼的抗拉強(qiáng)度(1.9 GPa)明顯高于多數(shù)商用馬氏體時(shí)效不銹鋼,略低于Custom 475和Ferrium S53的抗拉強(qiáng)度。除了抗拉強(qiáng)度外,耐蝕性能和斷裂韌性是馬氏體時(shí)效不銹鋼的另2個(gè)關(guān)鍵性能。17-4 PH的腐蝕電流密度最小,耐蝕性能最優(yōu),這得益于17-4 PH中更高的Cr含量(17%)。新型鋼的腐蝕電流密度與15-5 PH接近,說明新型鋼的耐蝕性能與15-5 PH相當(dāng),且明顯優(yōu)于Custom 465、Custom 475、Ferrium S53這3種強(qiáng)度級(jí)別較高的商用馬氏體時(shí)效不銹鋼。新型鋼的斷裂韌性(78 MPa·m1/2)明顯高于同強(qiáng)度級(jí)別的Custom 475,與Ferrium S53相當(dāng)。

圖24 新型鋼和商用馬氏體時(shí)效不銹鋼在峰時(shí)效狀態(tài)下的強(qiáng)度-韌性-耐蝕性能關(guān)系圖

綜上所述,新型馬氏體時(shí)效不銹鋼的抗拉強(qiáng)度(1.9 GPa)、斷裂韌性(78 MPa·m1/2)和耐蝕性能(與15-5 PH相當(dāng))達(dá)到了新一代飛機(jī)起落架材料的綜合性能要求,有望替代傳統(tǒng)的低合金高強(qiáng)度鋼而得到應(yīng)用。與目前常用的馬氏體時(shí)效不銹鋼相比,新型鋼的綜合性能表現(xiàn)出明顯的優(yōu)勢(shì),有望用于在腐蝕環(huán)境下服役的承力構(gòu)件,具有廣闊的應(yīng)用前景。

4 總結(jié)與展望

同時(shí)提高超高強(qiáng)度鋼的強(qiáng)韌性、損傷容限性能和耐久性對(duì)起落架設(shè)計(jì)的吸引力是毋庸置疑的。但是當(dāng)海洋資源再度成為世界關(guān)注的焦點(diǎn),海洋的國家戰(zhàn)略地位變得更為重要時(shí),飛機(jī)特別是艦載機(jī)將在整個(gè)壽命期內(nèi)服役于海洋環(huán)境下,即長(zhǎng)期暴露于高溫、高濕、高鹽的嚴(yán)酷腐蝕環(huán)境中。因此,飛機(jī)起落架要求采用耐腐蝕性能更優(yōu)的超高強(qiáng)度鋼來設(shè)計(jì)和制造。

目前飛機(jī)起落架多采用300M或AerMet100鋼制造,其缺點(diǎn)是耐蝕性能較差,必須通過表面涂層來提高其耐蝕性能。應(yīng)用廣泛的具有優(yōu)異耐蝕性能的高強(qiáng)度鋼是17-4 PH和15-5 PH等沉淀硬化不銹鋼,這類不銹鋼多用于受力較大和環(huán)境介質(zhì)有一定腐蝕性的場(chǎng)合。但當(dāng)強(qiáng)度要求更高時(shí)(如1.5 GPa以上),該類不銹鋼的應(yīng)用也會(huì)受到限制。

為了解決涂層帶來的安全隱患和環(huán)境問題,并兼顧材料的高強(qiáng)度和高韌性,中國科學(xué)院金屬研究所的研究人員基于新的超高強(qiáng)度鋼強(qiáng)韌化理論和成分設(shè)計(jì)理念,研究了Fe-Cr-Ni-Co-Mo-Ti系馬氏體時(shí)效不銹鋼中的“Co效應(yīng)”,發(fā)現(xiàn)一方面Co會(huì)惡化馬氏體時(shí)效不銹鋼的耐蝕性能,另一方面Co會(huì)提高馬氏體時(shí)效不銹鋼的強(qiáng)度。結(jié)合三維原子探針技術(shù)和第一原理計(jì)算,從原子尺度上揭示了“Co效應(yīng)”的基本原理。在此研究基礎(chǔ)上,成功地開發(fā)了一種新型Fe-Cr-Ni-Co-Mo-Ti馬氏體時(shí)效不銹鋼,其表現(xiàn)出優(yōu)異的綜合性能:抗拉強(qiáng)度為1.9 GPa,斷裂韌性達(dá)到78 MPa·m1/2,耐蝕性能與15-5 PH相當(dāng)。盡管該新型鋼的應(yīng)力腐蝕斷裂韌性還沒有報(bào)道,但是綜合考慮其綜合性能,已經(jīng)達(dá)到了飛機(jī)起落架材料的基本要求,未來有望替代當(dāng)前使用的低合金高強(qiáng)度鋼而成為下一代飛機(jī)或艦載機(jī)起落架的備選材料。