摘 要:目的 研究粘結層真空退火處理對熱障涂層熱循環條件下服役性能的影響。方法 在某二代鎳基單晶高溫合金上涂覆鉑鋁粘結層,然后采用電子束物理氣相沉積法沉積氧化釔穩定的氧化鋯陶瓷層,構建熱障涂層體系,在1100 ℃下可自動升降的循環氧化爐中進行熱循環測試,通過高精度電子天平對涂層樣品進行稱量并繪制質量變化曲線,采用拍攝宏觀照片的方式觀察樣品表面陶瓷層剝落情況,利用掃描電子顯微鏡觀察沉積態及熱循環后的樣品截面微觀組織結構形貌。結果 與沉積態粘結層相比,在高真空中進行退火處理后,熱障涂層的熱循環壽命幾乎增加一倍,且陶瓷層與熱生長氧化膜結合良好。未經過真空處理的鉑鋁涂層表面陶瓷層發生明顯剝落,且熱生長氧化膜質量較差,出現了明顯裂紋。結論 真空退火處理可使鉑鋁涂層表面更加平整,在高溫氧化過程中生成的低缺陷氧化膜有更好的質量,陶瓷層與粘結層的結合力更強,熱障涂層體系的服役性能和壽命得到有效提升。

關鍵詞:熱障涂層;鉑鋁涂層;循環氧化;熱生長氧化膜

隨著航空發動機推重比的不斷提升,發動機渦輪前進口溫度隨之提高,這對關鍵熱端部件葉片材料的承溫能力和服役性能提出挑戰,采用單晶高溫合金、氣膜冷卻及高性能熱障涂層可滿足上述苛刻服役環境的需求。研究表明,在發動機渦輪轉子葉片上涂覆熱障涂層(TBC)可大大提高航空發動機的整體效率和葉片的服役性能[1-2]。現階段,已服役的熱障涂層體系大多由金屬粘結層和部分氧化釔穩定的氧化鋯(YSZ)陶瓷層組成。陶瓷層面層主要起到隔熱和抗腐蝕等作用,可通過大氣等離子噴涂(APS)、等離子噴涂(PS)、電子束物理氣相沉積(EB-PVD)等多種方法制備。從熱障涂層技術的發展及工業應用效果來看,采用電子束物理氣相沉積制備YSZ 陶瓷涂層的效果較好。由于EB-PVD 工藝制備的陶瓷層微觀結構呈柱狀結構,具有極為優異的應變容限和抗熱震性能。熱障涂層體系中粘結層的作用主要是提高基體合金的抗高溫氧化腐蝕性能,以及緩解基體和陶瓷層的熱膨脹不匹配等,常見的金屬粘結層包括簡單鋁化物涂層(滲鋁涂層)、鉑改性鋁化物涂層和MCrAlY(M 為Ni、Co 或Ni 和Co)包覆涂層[3-7]。

在高溫服役過程中,熱障涂層的陶瓷層與粘結層界面上通常形成一層熱生長氧化物(Thermally GrownOxide,TGO),主要為保護性氧化膜α-Al2O3。一般認為,薄而致密的TGO 層可以大幅度降低氧的擴散系數并阻止其進一步擴散,起到保護基體合金的作用。因此,熱生長氧化膜對熱障涂層體系的性能起著至關重要的作用,而熱障涂層的失效幾乎都在TGO或其附近產生(主要沿著TGO/粘結層界面[2])。為了延長熱障涂層體系的使用壽命,優化陶瓷層/粘結層附近TGO 的生長是一種行之有效的方式,主要目的在于減緩熱生長膜的生長速率并提高其粘附性。如果MCrAlY[3-4]以及Pt 改性鋁化物[5-7]粘結層表面形成粘附性較好的TGO,將有利于延長熱障涂層體系的使用壽命。此外,若在EB-PVD 制備中預熱和沉積過程中形成質量良好的保護性氧化膜,會提高整個制備過程的穩定性[8],因為它可以更好地容忍制備過程中某些固有工藝參數的變化。

為了在EB-PVD 沉積過程以及后續高溫服役過程中形成質量更好的熱生長氧化膜,本文將采用真空退火工藝預先處理鉑改性鋁化物粘結層,考察真空退火處理對熱障涂層體系循環氧化性能和壽命的影響機理,同時研究不同表面狀態下鉑鋁涂層表面氧化膜生長及陶瓷層剝落行為,為實際工業應用提供參考依據和技術支持。

1 試驗

1.1 材料

將某二代單晶高溫合金試棒采用電火花線切割加工成尺寸為f15 mm×2.0 mm 的圓片狀試樣,單晶合金成分為Ni-7.5Co-7Cr-6.5Ta-6.2Al-5W-3Re-1.5Mo-0.01C(以質量分數計)。采用240#和400#的SiC 砂紙順序研磨樣品,并使用300 目剛玉砂粒在0.2 MPa下濕噴砂后,分別在丙酮和乙醇中進行超聲清洗各15 min。之后,對準備好的基體樣品電鍍Pt。

1.2 試樣制備工藝

單晶合金試樣上沉積的Pt 層厚度為5 μm,然后進行真空(<6×10-3 Pa)退火處理,以除氫并減少表面殘余應力,退火溫度和時間分別為1020 ℃和1.5 h。之后在填充氬氣的立式滲鋁爐中進行低活性氣相滲鋁處理,獲得單相鉑鋁(PtAl)涂層,其相組成主要為β-(Ni,Pt)Al。為了研究沉積陶瓷層之前鉑鋁涂層表面狀態對熱障涂層體系循環氧化性能和壽命的影響,將涂覆鉑鋁粘結層的試樣在真空1000 ℃條件下退火2 h,真空度≤6×10-3 Pa。為了對比,將未經退火處理的鉑鋁涂層試樣與真空退火處理的鉑鋁涂層樣品,采用電子束物理氣相沉積儀共同沉積陶瓷面層,面層材料為氧化釔(質量分數為8%)穩定的氧化鋯,樣品雙面都進行YSZ 面層沉積。沉積時采用標準沉積條件,背底溫度為920 ℃,為了獲得典型柱狀結構,需對樣品室中的氧氣流量進行控制[8-10]。

1.3 氧化測試

使用可自動升降的立式熱循環爐在1100 ℃靜態空氣中進行循環氧化測試,一個氧化循環包括在1100 ℃下保持50 min,然后在空氣中強制冷卻10 min至50 ℃。循環氧化過程中,僅記錄樣品氧化后凈質量變化,不考慮剝落部分的質量。為了測量平均增重,采用三個平行樣品通過靈敏度為10-5 g 的電子天平(BP211D,Sartorius,Germany)進行測試。由于渦輪葉片局部發生的邊緣失效對葉片整體性能影響較大[11-12],采用較為苛刻的失效判定標準,即當陶瓷面層一個方向上有大于2 mm 的區域發生剝落時,判定失效。

1.4 表征方法

使用配備能量色散X 射線光譜儀(EDS,X-Max,Oxford Instruments Co.,U. K.)的場發射掃描電子顯微鏡(SEM,Inspect F50,FEI Co.,Hillsboro,OR),觀察樣品的截面形貌,并定性分析樣品的化學成分。為了避免陶瓷層在磨制過程中潛在的剝落風險,循環氧化后的熱障涂層截面形貌樣品需嵌入樹脂中并固化,然后在較低轉速(120 r/min)下采用較低壓力研磨。

2 結果與分析

2.1 沉積態熱障涂層的截面形貌

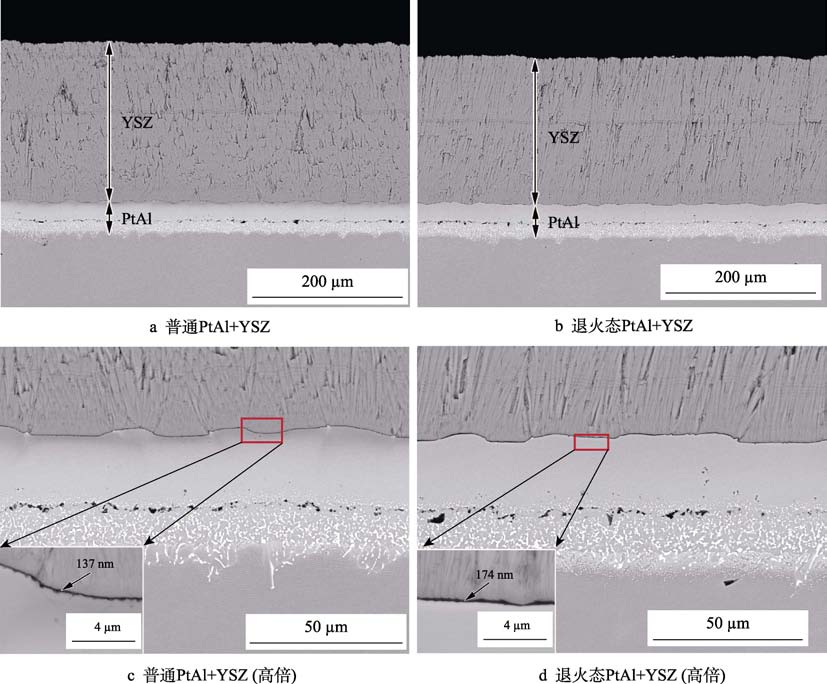

圖1 為普通PtAl 和退火處理的PtAl 粘結層加YSZ 陶瓷層的截面形貌。從圖1a 和圖1b 中可以看出,兩種熱障涂層的截面形貌相似,都由陶瓷外層與PtAl粘結層組成,陶瓷層厚度約為200 μm。從圖1c 和圖1d 中看出,退火前后的PtAl 粘結層差別不大,均可以觀察到典型的β-(Ni,Pt)Al 涂層的雙層結構,外層為單相β-(Ni,Pt)Al,內層為富含TCP 相的互擴散區(IDZ),可以看到退火態的PtAl 涂層互擴散區的白色TCP 相更多。PtAl 粘結層外層與互擴散區界面上的深色顆粒,推測是表面噴砂殘留的氧化鋁砂粒。在圖1c 和圖1d 的放大圖中可以看出,由于在EB-PVD沉積YSZ 面層過程中存在部分氧分壓,使得經過退火與未退火的試樣在粘結層和陶瓷層之間的界面處均形成了約150 nm 厚的TGO 層。通過對比表明,退火處理的PtAl 涂層表面TGO 比未經退火處理的PtAl涂層更加平整,棱角更少。

圖1 沉積態熱障涂層體系

2.2 1100 ℃循環氧化后宏觀照片

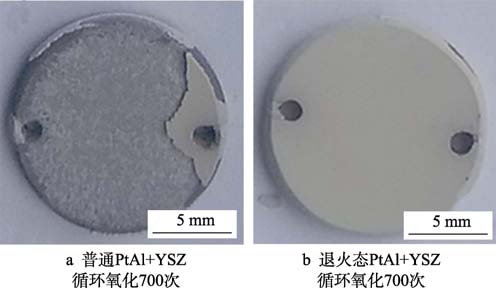

圖2a 為普通PtAl+YSZ 體系熱循環700 次的宏觀形貌,樣品表面出現大面積的剝落而失效。沒有退火處理的情況下,PtAl+YSZ 熱障涂層樣品堅持到687個循環不發生剝落,這與B. Baufeld 等人在相似考核條件下的熱循環壽命基本相同[13]。圖3b—d 為經退火處理后的PtAl 粘結層樣品,700 次熱循環后表面未發現剝落(邊緣除外),1000 次循環后懸掛孔附近發生少量剝落,直至1282 次熱循環后出現大面積剝落,樣品徹底失效。從以上結果可以看出,PtAl 粘結層真空退火后,熱障涂層體系樣品的循環壽命遠大于粘結層未經退火處理的樣品壽命。這主要是因為退火處理后的PtAl 粘結層表面更加平整,表面缺陷、尖端凸起和殘余應力得到有效消除,使得在EB-PVD 法沉積陶瓷層過程中生成的氧化膜更平整,陶瓷層的粘附性更好。在長時間熱循環測試過程中,退火態PtAl 粘結層的熱障涂層樣品表現出更優異的抗循環氧化性能,與文獻報道結果一致[10]。

圖2 熱障涂層體系1100 ℃熱循環后宏觀形貌

2.3 循環氧化行為

2.3.1 循環氧化動力學

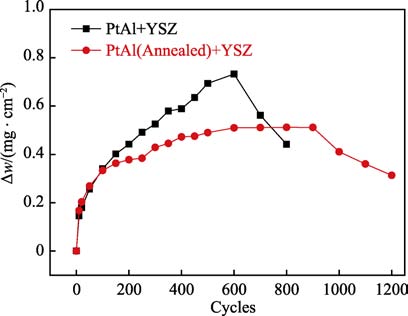

圖3 為退火態PtAl 粘結層加YSZ 與普通PtAl粘結層加YSZ 的熱障涂層樣品在1100 ℃下循環氧化試驗1200 次過程中的質量變化曲線。可以看出,PtAl粘結層加YSZ 的熱障涂層樣品在700 次循環后質量顯著下降,反映出陶瓷層發生明顯剝落。與普通PtAl粘結層構建的熱障涂層相比,退火態PtAl 粘結層加YSZ 熱障涂層經過900 次循環后才發生質量明顯下降,表明其抗循環氧化壽命明顯高于未退火的PtAl粘結層加YSZ 熱障涂層。觀察循環氧化600 次內的質量變化曲線,兩種樣品陶瓷層均未發生明顯剝落,但退火態PtAl 粘結層加YSZ 熱障涂層的增重明顯小于普通PtAl 粘結層加YSZ 熱障涂層,在600 次循環氧化過程中氧化增重相對更小,表明退火態PtAl 涂層TGO 的生長速率較普通鉑鋁涂層慢得多。

圖3 熱障涂層樣品1100 ℃循環氧化質量變化曲線

由以上結果可知,PtAl 粘結層經過退火處理的熱障涂層樣品壽命約為普通熱障涂層樣品壽命的兩倍,造成這種現象的原因主要在于TGO 的生長速率和質量不同。從圖3 可以看出,循環氧化過程中,退火態PtAl 粘結層+YSZ 熱障涂層的TGO 增長速率顯著小于未退火PtAl+YSZ 熱障涂層的TGO 增長速率,表明退火態PtAl 涂層表面的TGO 厚度更薄。研究表明,薄的TGO 因較低的殘余應力可避免TGO 附近裂紋的產生,TGO 上方的陶瓷層出現裂紋和剝落傾向也同時降低,這些因素均有助于熱障涂層服役壽命的提升。

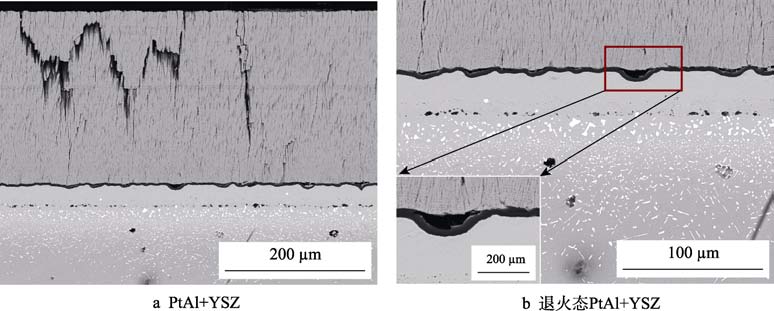

2.3.2 循環氧化后截面形貌

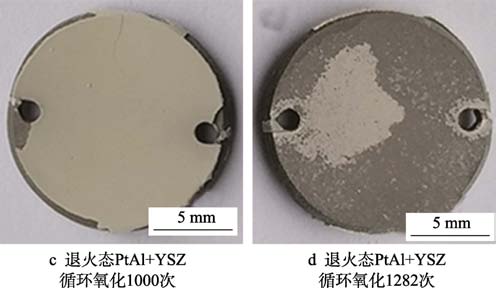

圖4 為兩種熱障涂層體系在1100 ℃循環氧化300 次后的截面形貌。如圖4a 所示,普通PtAl+YSZ熱障涂層體系在循環氧化300 次后,柱狀陶瓷層中出現了可見的縱向裂紋。從放大的圖4c 中可以看出,PtAl 粘結層未經退火處理的樣品TGO 在循環氧化300 次后產生大量裂紋,而且TGO 層大部分與陶瓷層粘合,少量與PtAl 層粘合,這將導致熱障涂層體系整體失效。圖4b 和圖4d 為退火態PtAl 粘結層+YSZ 熱障涂層循環氧化300 次后的截面形貌,從圖4b 可以看出,循環氧化300 次后,柱狀陶瓷層內沒有出現明顯的縱向裂紋。從圖4d 可看出,退火態PtAl 粘結層在循環氧化過程中生成的熱生長氧化膜連續、致密,TGO 未與PtAl 粘結層發生脫離。該結果表明,退火后PtAl 粘結層表面生成的氧化膜(主要為α-Al2O3)更加平整,其內部缺陷較少且不存在尖端效應產生的應力集中現象,同時α-Al2O3 由于較低的生長速率和較好的粘附性,可提供長時間保護性能。圖5 為退火態PtAl+YSZ 熱障涂層循環氧化1000次后的截面形貌。從圖5a 可以看出,在1100 ℃循環氧化1000 次后,陶瓷層內出現了縱向裂紋,表明陶瓷層內累積的熱應力已足夠大且導致柱狀陶瓷面層發生開裂。圖5b 為TGO 附近放大的截面形貌,可以得知,TGO 與陶瓷層發生少量分離,這是由于在熱循環過程中,粘結層與TGO 及YSZ 面層的熱膨脹系數(CTE)存在差異,而且β-(Ni,Pt)Al 涂層長時間循環氧化后,由于發生β→γ′退化相變,造成體積收縮,涂層表面的氧化膜通常會發生褶皺起伏(rumpling)現象。隨著熱循環次數的增加,累積的褶皺和殘余應力足夠大時,TGO 與YSZ 陶瓷層同樣會發生開裂以釋放應力,裂紋貫通后導致陶瓷層整體剝落,熱障涂層體系失效。值得一提的是,1000 次循環氧化后,退火態PtAl 涂層表面的熱生長氧化膜與PtAl 粘結層結合仍然致密,氧化膜的粘附性更好,壽命可大大延長[14-15]。

圖4 熱障涂層體系1100 ℃循環氧化300 次后的截面形貌

圖5 退火態PtAl+YSZ 熱障涂層1100 ℃循環氧化1000 次后截面形貌

根據動力學曲線和熱循環不同次數后的截面形貌可知,兩種熱障涂層體系的壽命存在很大差異,PtAl 涂層真空退火處理明顯提高了熱障涂層體系的服役壽命,其主要原因在于,經過真空退火處理后,原本在PtAl 涂層表面常見的微孔、脊狀凸起缺陷以及殘余應力可被有效消除,隨后的EB-PVD 沉積過程中生成的α-Al2O3 缺陷同樣得到抑制,獲得的TGO的均勻性和完整性更好,與PtAl 粘結層和YSZ 面層均具有更好的結合力,這將有助于熱循環氧化測試過程中熱障涂層服役壽命的有效延長。

3 結論

1)兩種熱障涂層均由PtAl 粘結層加YSZ 陶瓷面層組成,EB-PVD 法沉積的YSZ 面層厚度均勻性較好,呈典型柱狀晶結構。

2)循環氧化動力學曲線表明,在600 次循環前,兩種涂層增重正常,普通PtAl+YSZ 熱障涂層700 次循環后出現失重,陶瓷面層發生剝落。3)對PtAl 粘結層真空退火處理,改善了TBC體系的抗循環氧化性能并提高了熱循環壽命,經預真空退火處理后,熱障涂層壽命增加了約1 倍,至1282 次。

4)真空退火處理的PtAl 涂層表面更加平整(缺陷和尖端凸起少),殘余應力低,有利于在EB-PVD沉積YSZ 陶瓷面層過程中形成完整的低缺陷TGO層。在后續循環氧化過程中,完整且平整的TGO,有利于保證其與YSZ 面層和PtAl 粘結層的良好結合,同時完整的TGO 層因較低的生長速率和較好的粘附性,有助于熱障涂層體系抗循環氧化性能的提升和服役壽命的延長。

參考文獻:

[1]SCHULZ U, MENZEBACH M, LEYENS C, et al. Influ-ence of substrate material on oxidation behavior and cyclic lifetime of EB-PVD TBC systems[J]. Surface and coatings technology, 2001, 117: 146-147.

[2]陳琛, 郭洪波, 宮聲凱. 橫向梯度溫度場下熱障涂層的失效分析[J]. 中國腐蝕與防護學報, 2013, 33: 400-406.

CHEN Chen, GUO Hong-bo, GONG Sheng-kai. Failure analysis of thermal barrier coating being subjected to la-teral thermal gradient on surface[J]. Journal of Chinese society for corrosion and protection, 2013, 33: 400-406.

[3]SCHULZ U, LEYENS C, FRITSCHER K, et al. Some recent trends in research and technology of advanced thermal barrier coatings[J]. Aeronautics science and technology, 2003, 7: 73-80.

[4]謝冬柏, 王福會. MCrAlY/搪瓷復合涂層的抗高溫氧化及熱腐蝕性能[J]. 材料研究學報, 2003, 17: 583-589.XIE Dong-bai, WANG Fu-hui. Oxidation and hot corr-osion behavior of a composite MCrAlY/enamel coating[J]. Chinese journal of materials research, 2003, 17: 583-589.

[5]聞明, 姜東慧, 陳志全, 等. 鉑鋁高溫抗氧化涂層的制備及性能研究[J]. 貴金屬, 2010, 31: 16-22.WEN Ming, JIANG Dong-hui, CHEN Zhi-quan, et al. Study on preparation and properties of Pt-Al high tem-perature oxidation-resistant coatings[J]. Precious metals, 2010, 31: 16-22.

[6]CHEN M W, GLYNN M L, OTT R T, et al. Chara-cterization and modeling of a martensitic transformation in a platinum modified diffusion aluminide bond coat for thermal barrier coatings[J]. Acta materialia, 2003, 51: 4279-4294.

[7]SPITSBERG I T, MUMM D R, EVANS A G. On the failure mechanisms of thermal barrier coatings with diffusion aluminide bond coatings[J]. Materials science engineering A, 2005, 394: 176-191.

[8]ZHOU C G, SONG Y X, WANG C L, et al. Cyclic- oxidation behavior of thermal barrier coatings exposed to NaCl vapor[J]. Oxidation of metals, 2008, 69: 119-130.

[9]SCHULZ U, FRITSCHER K, STAHL A. Cyclic behavior of EB-PVD thermal barrier coating systems with modi-fied bond coats[J]. Surface and coatings technology, 2008, 203: 449-455.

[10]TOLPYGO V K, CLARKE D R. The effect of oxidation pre-treatment on the cyclic life of EB-PVD thermal bar-rier coatings with platinum-aluminide bond coats[J]. Surface and coatings technology, 2005, 200: 1276-1281.

[11]DARZENS S, MUMM D R, CLARKE D R, et al. Obs-ervations and analysis of the influence of phase trans-formations on the instability of the thermally grown oxide in a thermal barrier system[J]. Metallurgical & materials transactions A, 2003, 34: 511-522.

[12]POMEROY M J. Coatings for gas turbine materials and long term stability issues[J]. Materials and design, 2005, 26: 223-231.

[13]BAUFELD B, SCHULZ U. Life time dependency on the pre-coating treatment of a thermal barrier coating under thermal cycling[J]. Surface and coatings technology, 2006, 201: 2667-2675.

[14]LAU H, LEYENS C, SCHULZ U, et al. Influence of bon-dcoat pre-treatment and surface topology on the lifetime of EB-PVD TBCs[J]. Surface and coatings technology, 2003, 165: 217-223.

[15]TOLPYGO V K, CLARKE D R, MURPHY K S. Evalu-ation of interface degradation during cyclic oxidation of EB-PVD thermal barrier coatings and correlation with TGO luminescence[J]. Surface and coatings technology, 2004, 188: 62-70.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414