進(jìn)入 21 世紀(jì)以來,伴隨著海外全球化市場的全面拓展與海軍現(xiàn)代化進(jìn)程的持續(xù)推進(jìn),我國在新型軍民用高性能船舶方面出現(xiàn)了較大的缺口,亟需在船舶性能與數(shù)量方面開展針對性補(bǔ)強(qiáng),對我國船舶工業(yè)的研發(fā)與制造技術(shù)以及產(chǎn)能調(diào)控提出了極高的要求。其中,以船用燃機(jī)為代表的大功率船用動力源作為船舶基本主構(gòu)成單元,其穩(wěn)定服役與否直接影響到船舶的服役性能[1]。而燃燒室、透平葉片等熱端部件作為船用燃機(jī)的核心部件,工作時需長時直面高溫、高速燃?xì)庖约岸嘣g介質(zhì)的耦合沖擊,相應(yīng)服役工況已達(dá)到或部分超過部件自身材料的相關(guān)服役性能極限,需要在其表面制備由隔熱陶瓷面層與適配性金屬基黏結(jié)層構(gòu)成的熱障防護(hù)涂層以保證其在嚴(yán)苛工況下的長時服役穩(wěn)定性[2]。

現(xiàn) 階 段,20 世 紀(jì) 80 年 代 投 入使用的由 Y2O3穩(wěn)定 ZrO2陶瓷面層與 MCrAlY(M=Ni、Co 等)黏結(jié)層組成的 YSZ 熱障防護(hù)涂層體系憑借其綜合服役性能優(yōu)異、工藝適配性強(qiáng)等優(yōu)點(diǎn),是目前應(yīng)用最為廣泛的高溫?zé)嵴戏雷o(hù)涂層[3]。但是,隨著新型船用動力技術(shù)的日益發(fā)展,船用燃?xì)廨啓C(jī)的燃?xì)馊肟跍囟热找嫣岣摺H缬?Rolls-Royce 公司明星產(chǎn)品,廣泛裝備于美國、英國、韓國等國海軍主力艦艇的 MT-30 型船用燃機(jī),其服役過程中透平前端環(huán)境溫度高達(dá)1773~2473K,雖通過耦合氣膜冷卻防護(hù)技術(shù)實(shí)現(xiàn)約 673K 的降溫效果,葉片表面溫度仍直逼 YSZ 涂層 1473K的極限服役溫度[4]。此外,YSZ 及其衍生的熱障涂層體系最初的設(shè)計(jì)工況大多是針對航空發(fā)動機(jī)熱端部件高強(qiáng)溫、大溫域熱沖擊、CMAS(CaO-MgO-Al2O3-SiO2) 腐蝕等環(huán)境,其設(shè)計(jì)服役工況明顯有異于船用燃機(jī)熱端部件服役環(huán)境。與航空發(fā)動機(jī)相比,船用燃機(jī)熱障涂層不僅需要避免在更長的服役周期內(nèi)因熱力耦合失穩(wěn)與海洋環(huán)境多元介質(zhì)腐蝕等引發(fā)的損傷甚至失效,而且對于涂層的長時高溫服役與抗熔鹽侵蝕穩(wěn)定性提出了較高要求[5]。其中,表面陶瓷層作為整個熱障涂層體系的屏障,在服役時直接與含有腐蝕介質(zhì)的高溫環(huán)境接觸,不僅是熱障涂層絕熱的關(guān)鍵部位,而且發(fā)揮著阻擋熔鹽侵蝕的重要作用。因此,為保證船用燃機(jī)的穩(wěn)定服役,近年來國內(nèi)外已有多家相關(guān)科研單位開始開展船用燃機(jī)熱障涂層的海洋工況適配性研究[6]。一方面,基于現(xiàn)有 YSZ 熱障陶瓷面層,運(yùn)用材料學(xué)手段進(jìn)行改性,對 YSZ陶瓷面層的熱力學(xué)特性與服役穩(wěn)定性進(jìn)行調(diào)控;另一方面,積極研發(fā)適用于船用燃機(jī)工況的新型陶瓷基熱障涂層材料。并通過借鑒復(fù)合材料等相關(guān)領(lǐng)域的結(jié)構(gòu)穩(wěn)定性強(qiáng)化手段,實(shí)現(xiàn)船用燃機(jī)熱障涂層服役性能與可靠性的穩(wěn)步提升。

本文旨在針對船用燃機(jī)熱端部件表面熱障防護(hù)涂層的長時服役穩(wěn)定性需求,開展艦船燃?xì)廨啓C(jī)熱障涂層陶瓷基材料的海洋適配性設(shè)計(jì)與研發(fā)現(xiàn)狀分析,從船燃熱障涂層的服役工況特點(diǎn)入手,著重介紹近年來在熱障涂層熱沖擊循環(huán)壽命提升和抗熱腐蝕性能強(qiáng)化方面的研究進(jìn)展,并探討船用燃機(jī)熱障涂層的未來發(fā)展方向,以期為未來熱障防護(hù)技術(shù)的發(fā)展提供理論與技術(shù)參考。

船用燃機(jī)熱障涂層服役工況的特殊性探究

目前,船用燃機(jī)主要裝備于大型艦船與遠(yuǎn)洋船舶,不可避免地單周期內(nèi)長時服役于海洋大氣環(huán)境下,其熱端部件的服役工況具有長時、高溫、高濕、高鹽霧等典型特點(diǎn)。因此,船用燃機(jī)的損傷形式以長時高溫環(huán)境下的熱力耦合失穩(wěn)與復(fù)雜多介質(zhì)侵蝕為主[7],對于熱障涂層陶瓷材料的高溫相穩(wěn)定性、熱力耦合性質(zhì)、抗熔鹽侵蝕性能等提出了極高的要求。下面將主要從熱力耦合損傷與熔鹽侵蝕兩方面分析船用燃機(jī)熱障涂層的服役工況特殊性。

1 長時高溫環(huán)境下涂層的熱力耦合損傷問題

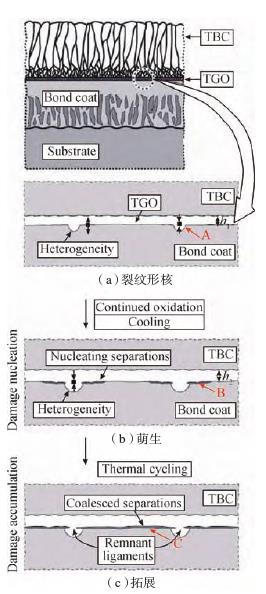

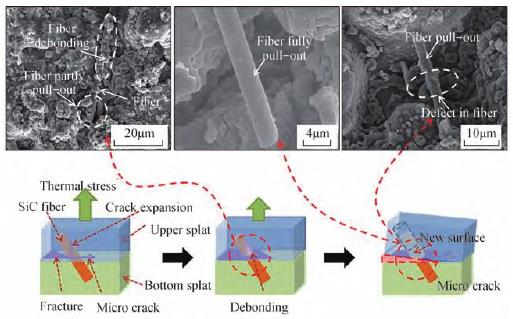

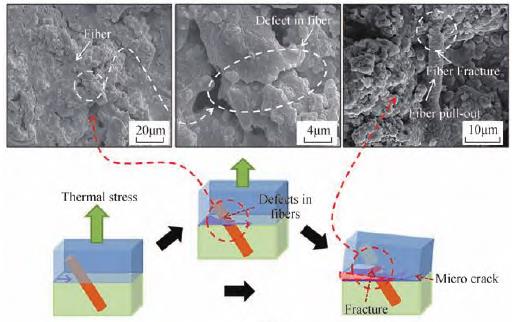

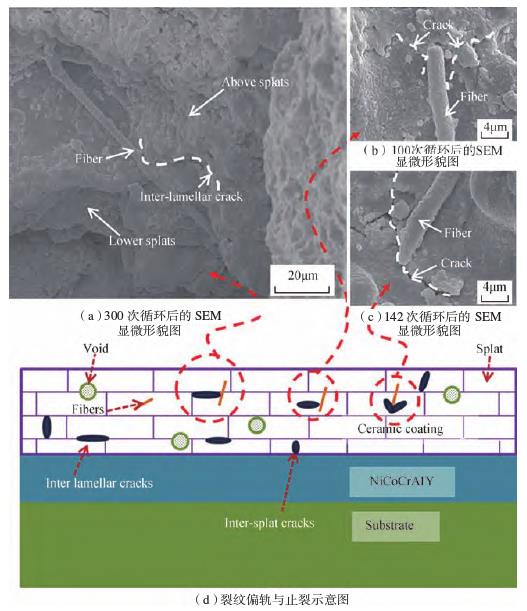

現(xiàn)代的艦船服役壽命約為 30年,服役周期內(nèi)通常 3~5 年時間內(nèi)需進(jìn)行例行檢修,以保證船舶的服役穩(wěn)定性。但由于動力系統(tǒng)一般被安置于艦船的最底層空間極為有限的艙室,而機(jī)匣等零件尺寸大、重量沉,導(dǎo)致檢測維修空間捉襟見肘,例行檢修往往僅是將燃機(jī)機(jī)匣提升有限高度進(jìn)行目視檢測,不具備對于熱障涂層損傷部件進(jìn)行現(xiàn)場修復(fù)的工作條件。而如果對損傷的熱端部件進(jìn)行更換則需要對艦船上層甲板進(jìn)行切割將燃機(jī)整體吊出維修,工作極為復(fù)雜且工期較長,往往僅在艦船大修升級期間進(jìn)行。由此可以推算船用燃機(jī)關(guān)鍵熱端部件表面的熱障涂層服役壽命應(yīng)大體與船舶的大修周期匹配,達(dá)到萬余小時[8],如 MT-30燃?xì)廨啓C(jī)熱端部件的預(yù)計(jì)大修時間為 12500h,整機(jī)大修時間為 24000h。因此,對船用燃機(jī)熱障涂層的長時服役性能要求極為嚴(yán)格。目前廣泛應(yīng)用于航空發(fā)動機(jī)葉片上的熱障涂層的熱循環(huán)壽命可以滿足航空發(fā)動機(jī)幾千小時的服役防護(hù)需求,但應(yīng)用于艦船燃?xì)鈾C(jī)熱端部件的表面防護(hù)時則會出現(xiàn)較為嚴(yán)重的長時高溫?zé)崃︸詈蠐p傷問題。在船用燃機(jī)實(shí)際運(yùn)行中,高速旋轉(zhuǎn)的渦輪發(fā)動機(jī)葉片將高溫高壓的氣流吸入燃燒器的同時承受了氣流所產(chǎn)生的高負(fù)荷的應(yīng)力和較高的工作溫度,而汽缸燃燒作功產(chǎn)生的循環(huán)使應(yīng)力和溫度的變化劇烈,導(dǎo)致船用燃機(jī)葉片表面的熱障涂層面臨較為嚴(yán)重的高溫氧化和熱沖擊損傷。相關(guān)研究表明,現(xiàn)有的傳統(tǒng)YSZ 涂層在高溫下長期服役時,因陶瓷涂層與底層金屬成分之間的熱膨脹系數(shù)失配,使陶瓷層內(nèi)部及其與黏結(jié)層的界面處易形成局域應(yīng)力集中,誘發(fā)涂層內(nèi)部缺陷拓展出現(xiàn)連續(xù)的垂直裂紋。同時,受高溫環(huán)境下金屬氧化行為影響,在陶瓷層與黏結(jié)層界面處易形成強(qiáng)度較低的熱生長氧化(Thermally grown oxide,TGO) 層,進(jìn)而導(dǎo)致在熱循環(huán)過程中裂紋在 TGO/黏結(jié)層界面處萌生并擴(kuò)展[9],如圖 1所示[10],一旦連續(xù)的縱向垂直裂紋與水平裂紋交匯則極易導(dǎo)致涂層脫落。為此針對船用燃機(jī)熱端部件的熱障涂層防護(hù)系統(tǒng)不僅要滿足艦船長時高溫的運(yùn)行要求,而且要充分考慮到在高溫燃?xì)獾墓ぷ鳁l件下,由涂層內(nèi)部的熱力耦合失穩(wěn)誘發(fā)的組織轉(zhuǎn)變與結(jié)構(gòu)損傷問題。因此,應(yīng)用于船用燃機(jī)的陶瓷基熱障材料在承受急劇溫度變化時要具有優(yōu)異的抗破損能力,即抗熱沖擊與抗燒結(jié)性能。

圖1 熱障涂層TGO發(fā)生開裂失效示意圖

2 含有S、V、Pb等元素的多介質(zhì) 熔鹽熱腐蝕損傷

與航空發(fā)動機(jī)服役于高空較為純凈大氣環(huán)境不同的是,船用燃機(jī)服役于近海面環(huán)境,其燃燒做功用氣多取自于海洋大氣環(huán)境,特別是位于近赤道低緯地區(qū)的我國南海海域,與其他海域的海洋環(huán)境相比,具有常年高濕熱、高鹽霧及高降雨量的特點(diǎn),需要著重研究海洋大氣環(huán)境對船用燃機(jī)熱障涂層服役行為的影響[11]。

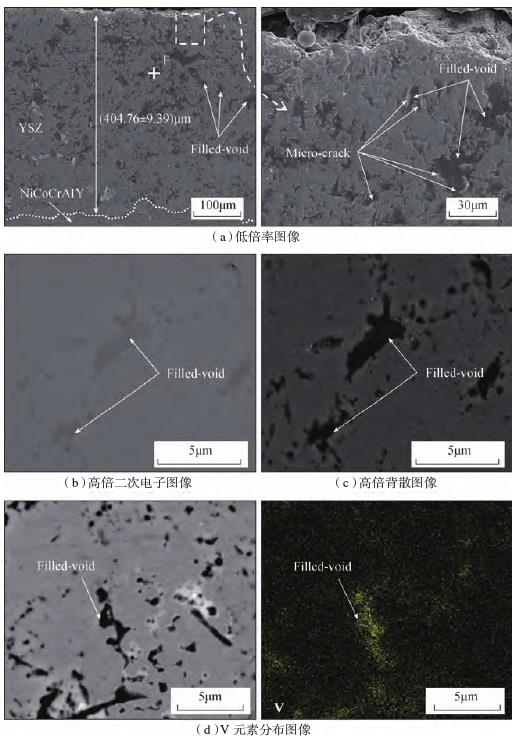

海洋大氣中含有的大量鹽分以不同的粒徑或形式存在于大氣中[12],通常溫度、風(fēng)速、濕度越大,鹽含量越高。在惡劣氣候以及艦船航行時擊起浪花的情況下,空氣中的鹽含量更高。而行駛于海面附近的船舶,其船用燃機(jī)在工作時將會不可避免地吸入大量的鹽霧,盡管船用燃機(jī)現(xiàn)多配備有較為完善的鹽霧過濾裝置,但仍存在鹽霧進(jìn)入燃機(jī)透平部件的問題。同時,船用燃機(jī)用的燃料多含有少量的 S、Mg、Pb、V 等元素的雜質(zhì),在燃燒過程中將轉(zhuǎn)變?yōu)檠趸锛案g鹽,在高溫作用下與海洋大氣環(huán)境中的NaCl 等形成以 Na2SO4與 V2O5(或NaVO3)為主的熔融態(tài)酸性 / 堿性的熔鹽沉積在葉片表面,造成積鹽問題。而由于熱障涂層面層 YSZ 特殊的多孔隙、多裂紋的結(jié)構(gòu),高溫下的熔融態(tài)鹽霧和有害物質(zhì)等依靠這些擴(kuò)散通道向涂層內(nèi)部滲透。而 Y2O3-ZrO2(YSZ)體系中由于穩(wěn)定劑 Y2O3的存在 ZrO2主要為非平衡四方相(Non-equilibrium tetragonal zirconia, t'- Zr O2),基于 Lewis 酸堿理論,熔融態(tài)腐蝕鹽易與 Y2O3穩(wěn)定劑發(fā)生如反應(yīng)式(1)所示的腐蝕反應(yīng),導(dǎo)致涂層內(nèi)部 Y2O3含量降低,繼而誘發(fā)如反應(yīng)式(2)所示的伴隨有體積變化的不利相變[13],進(jìn)而導(dǎo)致涂層內(nèi)部應(yīng)力累積萌生裂紋并拓展乃至失效。同時,空氣中的熔鹽對 YSZ 面層的腐蝕作用不明顯,但在高溫條件下如圖 2 所示[14],熔鹽會通過氧化鋯基涂層中的缺陷進(jìn)入涂層內(nèi)部,在涂層內(nèi)部的熔鹽可以在短時間的熱腐蝕試驗(yàn)中填滿陶瓷層內(nèi)部孔隙,降低涂層整體隔熱性能,并滲入到黏結(jié)涂層的界面附近加速 MCrAlY 黏結(jié)層的氧化,嚴(yán)重縮短了涂層壽命[15]。

Na2SO4+V2O5=2NaVO3+SO3 (1)

ZrO2 (t) + Y2O3+2NaVO3=2YVO4+ZrO2 (m) +Na2O (2)

此外,熱腐蝕問題將會使葉頂間隙發(fā)生變化,對流體在渦輪機(jī)內(nèi)部的流動產(chǎn)生不利影響,進(jìn)而導(dǎo)致燃機(jī)性

能衰退甚至發(fā)生葉片斷裂失效,給裝備的運(yùn)行埋下極大的安全隱患,嚴(yán)重危害艦船動力系統(tǒng)的穩(wěn)定服役。因此,在研發(fā)海洋高適配性熱障涂層時,除了要考慮涂層服役條件所必需的長時高溫的需求之外,熱障涂層也面臨著嚴(yán)重的熱腐蝕問題亟待解決。

圖2 在1173K下20h熔鹽(Na2SO4+V2O5)腐蝕試驗(yàn)后YSZ涂層截面形貌

YSZ 體系海洋適配性改進(jìn)

YSZ 材料具有熔點(diǎn)高(Tm= 2973K)、 熱導(dǎo)率低(λ=2.1W/(m·K),1273K)、熱膨脹系數(shù)高(α=11.5×10-6/K-1,293~1273K)、斷裂韌性高(KIC=3.4MPa·m1/2)等優(yōu)良的綜合性能。但是 YSZ 在 1373K以上的高溫環(huán)境下長期服役時會發(fā)生相變, t'-ZrO2相部分分解為穩(wěn)定四方相 (Tetragonal, t-ZrO2)、立 方 相 (Cubic, c-ZrO2) 和 單 斜 相(Monoclinic, m-ZrO2),同時伴隨的體積膨脹會使涂層因應(yīng)力分布不均勻產(chǎn)生裂紋,使金屬黏結(jié)層的氧化速度增加,最終表面的 YSZ 陶瓷涂層將發(fā)生脫落。因此,針對 YSZ 體系熱障涂層材料的海洋適配性的研發(fā)改進(jìn)逐漸成為了近年來的研究重點(diǎn)。針對長時高溫服役穩(wěn)定性與熔鹽熱腐蝕問題,眾多學(xué)者嘗試采用稀土離子摻雜改性強(qiáng)化高溫相穩(wěn)定性、纖維摻雜調(diào)控涂層結(jié)構(gòu)強(qiáng)度等優(yōu)化手段進(jìn)行改性研究,以期提高其服役穩(wěn)定性。1 稀土離子摻雜涂層改性目前常用的熱障涂層摻雜體系主要包括以下兩種: (1)采用 Gd3+、Yb3+、Ce4+、Hf4+等稀土離子中的一種對熱障涂層進(jìn)行相穩(wěn)定性提升;(2)采用雙離子或三離子對熱障涂層進(jìn)行共摻雜改性,如 Sc3++Y3+共摻ZrO2,Nb5++Ta5++Y3+共摻熱障涂層。利用具有良好的化學(xué)穩(wěn)定性以及較高的熔點(diǎn)的稀土氧化物或過渡金屬氧化物對陶瓷面層材料進(jìn)行摻雜,對其熱物理性能改善效果明顯[16]。

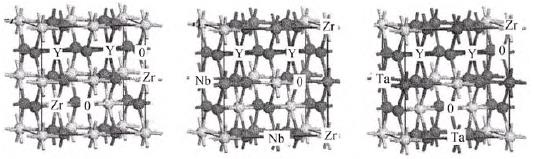

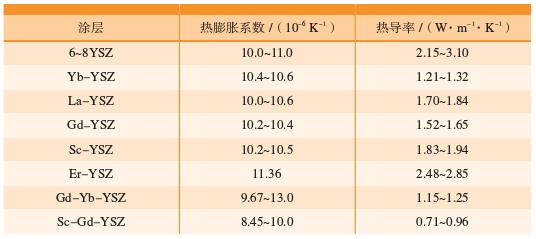

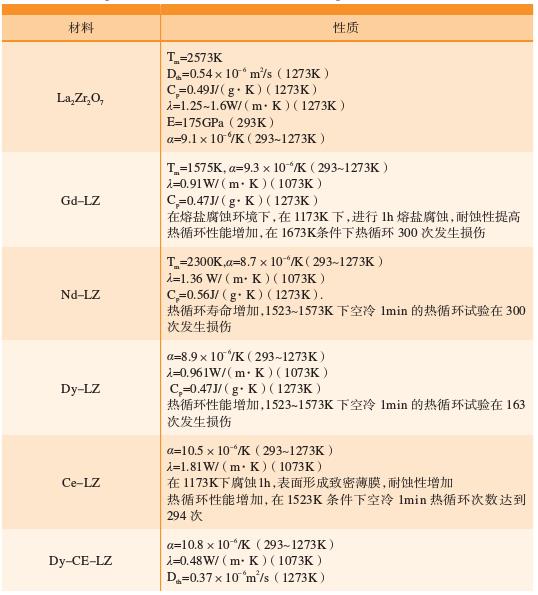

不同的離子對 ZrO2晶格結(jié)構(gòu)的影響不同,離子在晶格中摻雜的位置主要有兩種:第 1 種是進(jìn)入 ZrO2晶格中取代 Zr4+位置,如圖 3 所示[17],Ta 和 Nb 原子在晶格中以替代 Zr 原子的方式固溶;第 2 種是進(jìn)入 ZrO2晶格間隙中成為間隙原子。由于摻雜的離子與原有的 Zr4+存在原子質(zhì)量以及半徑上的差異,使稀土離子進(jìn)入晶格后發(fā)生畸變,產(chǎn)生點(diǎn)位錯效應(yīng)和互補(bǔ)效應(yīng),并且與原有的 Zr4+不同價態(tài)的離子摻雜后會導(dǎo)致電荷不平衡,因此晶格中生成了氧空位以中和電荷,氧空位的增加使聲子的散射作用增強(qiáng),進(jìn)而影響材料的熱力學(xué)性能。總而言之,稀土離子的作用就是增加晶格中的缺陷使聲子散射的平均自由程降低、散射作用增強(qiáng),有效降低了熱障涂層的熱導(dǎo)率[18]并抑制了相變。摻雜后的 YSZ 在高溫下顯現(xiàn)出優(yōu)異的相穩(wěn)定性,保證了韌性較好的 t'- ZrO2相在涂層中穩(wěn)定存在,使涂層中的裂紋萌生與擴(kuò)展速度減慢,顯著提升涂層長時高溫服役性能。如 Fang[14]和王福元[19]等研究了多種單離子摻雜對 YSZ 涂層的高溫穩(wěn)定性的影響,結(jié)果表明 Eu3+和 Nd3+的兩種稀土元素對 YSZ 基熱障涂層的影響規(guī)律相似,稀土摻雜涂層的相結(jié)構(gòu)由穩(wěn)定的 t'- ZrO2相組成,并隨著稀土摻雜量的增加,涂層的孔隙率降低,并一定程度提升了涂層的抗熱沖擊性能。蘇正夫等[20]對 YSZ 進(jìn)行了 La3+離子的摻雜改性,結(jié)果表明摻雜 La3+離子的 YSZ 表現(xiàn)出良好的高溫相穩(wěn)定性以及較高的抗燒結(jié)性能,同時熱導(dǎo)率明顯低于傳統(tǒng) YSZ。此外,近年來國內(nèi)外學(xué)者們[21-22]對CeO2、Yb2O3、Sc2O3等稀土氧化物摻雜 YSZ 進(jìn)行了研究,研究結(jié)果如表 1所示[23-29],YSZ 材料經(jīng)摻雜后的熱膨脹系數(shù)、熱導(dǎo)率等能均有一定程度的改善,證明稀土離子摻雜對于 YSZ 材料熱物性能具有優(yōu)異的強(qiáng)化效果。

(a)YSZ (b)Nb-YSZ (c)Ta-YSZ

圖3 YSZ、Nb-YSZ與Ta-YSZ晶胞結(jié)構(gòu)模型

表1 1073~1273K下稀土離子摻雜YSZ的熱物理性能

同時,基于 Lewis 酸堿理論,采用酸性較強(qiáng)的稀土氧化物摻雜對YSZ 涂層的耐熔鹽熱腐性能提升較大。如李任偉等[30]研究了Ce4+摻雜YSZ(CSZ)熱障涂層在 950℃環(huán)境

下的耐 Na2SO4 熔鹽腐蝕性能,結(jié)果表明, CSZ 涂層較傳統(tǒng) YSZ 涂層耐熔鹽腐蝕性能大幅提升。王進(jìn)雙等[31]研究了 700℃下 Dy3+摻雜 YSZ 涂層的耐 V2O5熔鹽熱腐蝕性能,結(jié)果表明稀土離子的摻雜更好地維持了腐蝕環(huán)境下涂層的相穩(wěn)定性,表現(xiàn)出良好的耐高溫熔鹽腐蝕性能,并且隨著摻雜量的增加耐熔鹽腐蝕性能逐漸增強(qiáng)。此外,研究者們也進(jìn)一步研究了 Sc3+、Gd3+ [32]等稀土元素?fù)诫s對YSZ 涂層耐熔鹽熱腐蝕性能的影響,結(jié)果表明摻雜改性后的涂層均表現(xiàn)出較好的耐熔鹽熱腐蝕性能。

稀土離子摻雜在熱障涂層改性的研究領(lǐng)域占有十分重要的地位,當(dāng)前關(guān)于稀土離子摻雜 YSZ 熱障涂層的研究主要集中在提高材料的高溫穩(wěn)定性和熱物理性能等方面,通過單一稀土離子摻雜或多元稀土離子共摻雜可以一定程度上提高 YSZ 涂層的熱循環(huán)壽命以及耐熔鹽腐蝕能力,使 YSZ 材料在海洋環(huán)境下的服役穩(wěn)定性增強(qiáng),但仍無法徹底突破 YSZ材料自身的性能局限。

2 纖維增韌涂層改性

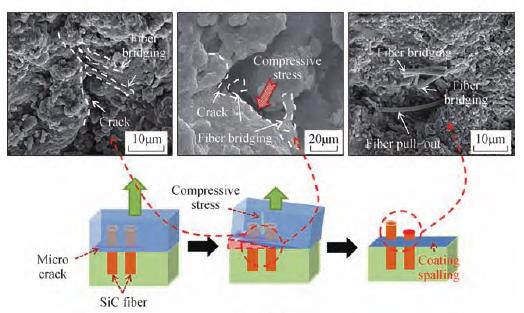

YSZ 陶 瓷 面 層 主 要 成 分 為ZrO2,作為典型的陶瓷材料其最明顯的特點(diǎn)是具有較高的剛度與較弱的塑韌性,具體體現(xiàn)為 YSZ 涂層面層材料的斷裂韌性較低,使得陶瓷面層中的裂紋易在陶瓷層內(nèi)部擴(kuò)展,最終造成面層的斷裂失效,降低熱障涂層熱循環(huán)壽命[33]。而在復(fù)合材料領(lǐng)域,常采用在陶瓷材料內(nèi)部摻雜力學(xué)性能較好且具有一定長徑比的纖維狀增韌相提升陶瓷材料的力學(xué)性能。由此眾多學(xué)者得到啟發(fā),通過在陶瓷面層中添加高強(qiáng)度的纖維和晶須等強(qiáng)韌相(以下均簡稱纖維增韌),通過強(qiáng)韌相在裂紋擴(kuò)展過程中所發(fā)生的脫黏、拔出、斷裂以及裂紋偏轉(zhuǎn)等行為,增加裂紋失穩(wěn)擴(kuò)展消耗的能量來增加材料韌性,可以達(dá)到提高熱障涂層服役壽命的目的。如圖 4 所示[34],在涂層基質(zhì)中纖維狀強(qiáng)韌相在發(fā)生脫黏、拔出以及斷裂時形成新的表面將消耗大量能量,并且產(chǎn)生額外的應(yīng)變能與大量斷裂能。同時產(chǎn)生的“橋接”現(xiàn)象具有抑裂止裂的作用,有效限制了在熱循環(huán)過程中的交替變化的溫度下產(chǎn)生的裂紋在涂層中的生長和擴(kuò)散。此外,如圖 5 所示[34],裂紋的偏轉(zhuǎn)對于涂層產(chǎn)生增韌作用明顯,由于纖維與陶瓷基材之間熱膨脹系數(shù)、彈性模量等物理性能存在差異,纖維周圍因此產(chǎn)生了應(yīng)力場,應(yīng)力場的存在使裂紋擴(kuò)展時難以穿過纖維,進(jìn)而發(fā)生偏轉(zhuǎn)消耗大量能量,顯著提升了 YSZ 涂層抗熱震性能。目前,纖維在涂層中的作用方式主要有兩種: (1)編織成網(wǎng)狀或一定合適形狀的長纖維可以在材料中起到承載外力的作用; (2)在混粉的過程中將纖維增強(qiáng)相均勻地分散在基體材料中,進(jìn)而減小應(yīng)力對材料造成的破壞。

(a)脫黏與拔出

(b)斷裂

(c)橋接

圖4 SiC晶須在YSZ涂層內(nèi)部的強(qiáng)化作用

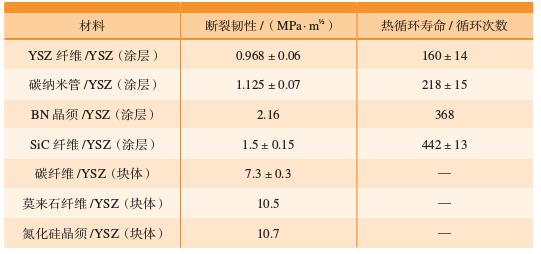

目前,國內(nèi)從事熱障涂層纖維增韌方面的研究的有武漢理工大學(xué)、清華大學(xué)、哈爾濱工程大學(xué)等相關(guān)單位,相關(guān)研究成果如表 2 所示[35-39],其中熱循環(huán)壽命測試條件均為(1273±10)K 加 熱 5min,(298±5)K水 冷1min。如金國等[40]采用機(jī)械混粉的方式制備了 SiC 纖維 /YSZ、YSZ 纖維 /YSZ、硼酸鋁晶須 /YSZ、氮化硼晶須/YSZ 等多種纖維增韌熱障涂層并針對涂層的熱震性能進(jìn)行研究。結(jié)果表明,纖維狀強(qiáng)化相的引入提高了 YSZ 熱障涂層的熱循環(huán)壽命,相較于常規(guī) YSZ 熱障涂層最高提升了58.8%~62.2%[41],并采用化學(xué)鍍等方式嘗試解決纖維增強(qiáng)相與涂層基質(zhì)的界面相容性問題[42],進(jìn)一步提高了 YSZ 涂層的高溫穩(wěn)定性。勵德亮等[43]以纖維纏繞的方式制備了具有類似“鋼筋混凝土”結(jié)構(gòu)的 SiC 纖維 / YSZ 復(fù)合熱障涂層,SiC 纖維纏繞涂層導(dǎo)熱系數(shù)與典型的 YSZ 相比降低了約 50%,熱循環(huán)壽命是 YSZ涂層的 2.2 倍。郎瑩[44]也進(jìn)行了纖維對 YSZ 材料的強(qiáng)化作用的研究,對比了多種陶瓷纖維的作用效果,包括硅酸鋁纖維、莫來石纖維、氧化鋁纖維和 YSZ 纖維等,其中氧化鋁纖維和 YSZ 纖維對 YSZ 材料增強(qiáng)效果明顯,分別增加了 245% 和 79%。

圖5 SiC晶須在YSZ涂層內(nèi)部的裂紋偏轉(zhuǎn)與止裂作用

表2 纖維摻雜YSZ材料的熱力學(xué)性能

因此,引入晶須、纖維等纖維狀強(qiáng)韌相是一種目前解決熱障涂層高溫韌性的有效方法,通過將高強(qiáng)度的纖維與材料復(fù)合在一起,使材料塑韌性與力學(xué)穩(wěn)定性得到強(qiáng)化。然而纖維增韌改性并未對涂層基質(zhì)材料進(jìn)行改性優(yōu)化,故而強(qiáng)化效果有限,但作為熱障涂層服役性能的有效提升手段,摻雜纖維狀強(qiáng)韌相提升熱障涂層材料熱循環(huán)壽命這一方法仍值得在強(qiáng)化相種類、含量、摻雜方法等方面開展更為深入的研究。

3 其他改性手段

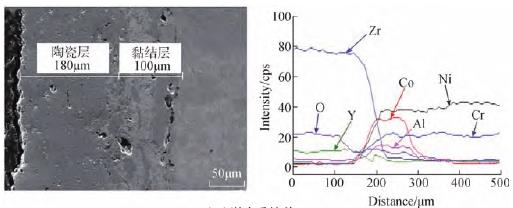

除上述稀土離子摻雜、纖維增韌等手段外,國內(nèi)外學(xué)者針對船用燃機(jī)熱障涂層的微觀結(jié)構(gòu)也開展了大量研究,如采用激光重熔技術(shù)對 YSZ涂層進(jìn)行表面致密化處理,以及采用高純原材料等方式。

激光重熔技術(shù)(Laser remelting, LR)可以進(jìn)一步改善等離子噴涂技術(shù)制備的熱障涂層的服役性能,為YSZ 涂層在海洋環(huán)境下的應(yīng)用提供了新的提升服役可靠性的途徑[45]。由于通過等離子噴涂技術(shù)制備的熱障涂層存在較多的空洞裂紋等缺陷,抗熱腐蝕與阻止裂紋擴(kuò)展能力相對較差,激光重熔技術(shù)如圖 6 所示[46],可以使涂層表面致密化,消除涂層的層狀結(jié)構(gòu)、大部分孔隙和氧化物夾雜,形成均勻致密的陶瓷涂層,阻止腐蝕物侵入,提升涂層耐高溫腐蝕性能,從而提高船用燃機(jī)熱障涂層的服役壽命。但值得注意的是,激光作為高密度熱源,若工藝參數(shù)調(diào)控不當(dāng)易導(dǎo)致熱障涂層內(nèi)部應(yīng)力失穩(wěn),進(jìn)而產(chǎn)生陶瓷層斷裂、翹曲等問題。

提高涂層的純度也是一種優(yōu)化熱障涂層熱循環(huán)壽命的有效方法,純度高的 YSZ 涂層由于體積收縮幅度更小,因此具有更好的抗燒結(jié)性能以及更長的熱循環(huán)壽命[47]。將 SiO2和Al2O3雜質(zhì)含量較多的 YSZ 涂層與雜質(zhì)含量較低的涂層性能進(jìn)行對比可知,含有較低雜質(zhì)的涂層的燒結(jié)速率更慢,熱循環(huán)壽命更長。這是由于涂層材料純度的提高,會使平面收縮的傾向降低,同時熱導(dǎo)率的增加速率更緩慢,因此涂層表現(xiàn)出良好的抗燒結(jié)性能。

4 耐海洋腐蝕燃機(jī)YSZ體系涂層材料總結(jié)及展望

總體來看,針對 YSZ 體系的海洋適配性改進(jìn)備受關(guān)注,國內(nèi)外研究者們通過離子摻雜、纖維增韌等材料學(xué)改性手段以及激光重熔等改性方法,顯著提高了 YSZ 熱障涂層的服役性能,并且取得了大量詳實(shí)的數(shù)據(jù)和研究成果。

一方面,單元或多元稀土離子摻雜在為涂層引入缺陷等調(diào)控涂層的熱物參數(shù)的同時,利用酸性較強(qiáng)的稀土氧化物對 YSZ 涂層進(jìn)行摻雜,改性層在海洋大氣多介質(zhì)腐蝕作用下依然能保持很好的組織結(jié)構(gòu)穩(wěn)定性,展現(xiàn)出良好的耐熱腐蝕能力。另一方面,添加纖維、晶須等強(qiáng)韌相有利于增加涂層的斷裂韌性,阻止涂層中裂紋的萌生與拓展,有效提升了涂層的長時熱力耦合穩(wěn)定性。此外,激光重熔技術(shù)等新型改性手段可使涂層產(chǎn)生表面致密化的效果,一定程度提升了 YSZ 涂層的服役穩(wěn)定性,在YSZ 涂層材料的海洋適配性改進(jìn)中表現(xiàn)出巨大的發(fā)展?jié)摿Α?/span>

然而目前對于 YSZ 材料的研究在性能提升的理論與技術(shù)方面逐漸出現(xiàn)了瓶頸,仍存在熱膨脹系數(shù)不匹配、高溫相變以及較低斷裂韌性等問題,可能無法滿足未來高性能船用燃機(jī)的使用要求。因此,針對 YSZ 體系涂層材料的研究可更多集中于如下 3 個方面。

(1)系統(tǒng)化研究稀土氧化物的選擇與添加含量、配比等對 YSZ 涂層熱物性能與服役行為的影響規(guī)律,并構(gòu)建相應(yīng)的材料改性數(shù)據(jù)庫,實(shí)現(xiàn)YSZ 涂層材料學(xué)改性的有效指導(dǎo)。

(2)進(jìn)一步完善強(qiáng)韌相的選擇、添加方式以及強(qiáng)韌相與陶瓷層材料之間的物化匹配程度。

(3)在當(dāng)前研究的基礎(chǔ)上將多種改性方法相耦合,使多種改性手段共同發(fā)揮優(yōu)勢,進(jìn)一步提升涂層在高溫、熔鹽腐蝕等嚴(yán)苛工況下的服役性能。

(a)激光重熔前

(b)激光重熔后

圖6 激光重熔前后YSZ涂層截面 SEM 形貌及元素線分布

新材料的海洋適配性改進(jìn)

近年針對 YSZ 材料的改性研究主要集中在提高高溫相穩(wěn)定性與耐腐蝕性能的同時降低熱導(dǎo)率,然而現(xiàn)有的稀土離子摻雜、纖維增韌等方法往往是提高了 YSZ 材料的某一項(xiàng)或幾項(xiàng)性能,難以從根本上解決 YSZ涂層材料自身最高服役溫度受限等問題,因此隨著對船用燃機(jī)熱端部件涂層性能要求的進(jìn)一步提高,尋找可適用于海洋大氣服役環(huán)境更高性能的新型熱障涂層陶瓷基材料顯得十分重要,根據(jù)目前已報(bào)道的新型材料,如燒綠石和螢石結(jié)構(gòu)的稀土鋯酸鹽以及鈣鈦礦結(jié)構(gòu)的鋯酸鹽 / 鈦酸鹽等,憑借其低導(dǎo)熱性和高溫相穩(wěn)定性等優(yōu)良特性在當(dāng)前海洋適配性改進(jìn)的研究中展現(xiàn)出了良好的前景[48]。

1 燒綠石結(jié)構(gòu)稀土鋯酸鹽熱障材料體系

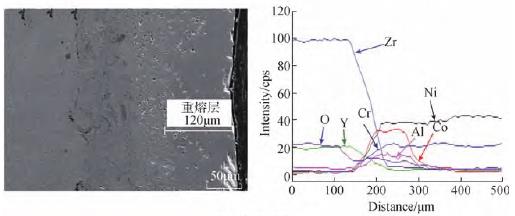

(a)273~1700K 熱導(dǎo)率 (b)273~1600K 熱膨脹系數(shù)

圖7 不同試驗(yàn)條件下和溫度范圍內(nèi)測得的鋯酸鑭的熱導(dǎo)率和熱膨脹系數(shù)

表3 鋯酸鑭摻雜不同稀土元素的性質(zhì)

注:Tm為熔點(diǎn);Dth為熱擴(kuò)散系數(shù);λ 為熱導(dǎo)率;Cp為比熱容;E 為楊氏模量;α 為熱膨脹系數(shù)。

鋯酸鹽(A2Zr2O7)材料具有獨(dú)特的燒綠石結(jié)構(gòu),其晶體結(jié)構(gòu)比 YSZ材料更加復(fù)雜,含有的空位密度更高,被認(rèn)為是最具有潛力替代 YSZ的新型熱障涂層材料,其中最為典型的為 La2Zr2O7(LZ)陶瓷。與 YSZ相比,由于 La3+質(zhì)量較大可以明顯地增加聲子散射,降低聲子的平均自由程,因此 LZ 具有更低的熱導(dǎo)率(λ=1.25~1.6 W/(m·K),1273K)、適中的熱膨脹系數(shù)(α=9.1×10-6~ 11.6×10-6/K, 573~1273K)以及更好的物相穩(wěn)定性,且 LZ 在熔點(diǎn)之前不會發(fā)生相變[49],圖 7 所示[50]為多家研究單位在不同試驗(yàn)條件下測得的鋯酸鑭材料的熱導(dǎo)率與熱膨脹系數(shù),圖中標(biāo)注的文獻(xiàn)為文獻(xiàn) [50] 中的引用,非本文對應(yīng)的引用文獻(xiàn)。在鋯酸鑭晶體結(jié)構(gòu)中,La3+位于具有網(wǎng)狀骨架結(jié)構(gòu)的 ZrO6的八面體孔隙的位置,La3+和 Zr4+的位置易被其他多種陽離子取代,使得通過添加稀土氧化物摻雜改性來提高鋯酸鹽材料的熱物理性能成為可能,如表 3 所示[51-56],摻雜不同稀土離子可以有效提升鋯酸鑭材料綜合性能。但由于鋯酸鑭的熱膨脹系數(shù)沒有 YSZ 陶瓷材料高,而且斷裂韌性較差,鋯酸鑭涂層的熱循環(huán)壽命遠(yuǎn)遠(yuǎn)低于 YSZ,限制了其大范圍應(yīng)用。研究表明,由鋯酸鑭面層與 YSZ 中間層組制備成雙陶瓷層結(jié)構(gòu)熱障涂層,利用 LZ 面層優(yōu)異的隔熱與耐熔鹽侵蝕性能,在原有 YSZ中間層的基礎(chǔ)上,可以極大提高涂層的熱循環(huán)壽命和耐高溫腐蝕性。

國內(nèi)外多家研究單位例如國防科技大學(xué)、江蘇大學(xué)、德國亞琛工業(yè)大學(xué)、哈爾濱工程大學(xué)等,在單一燒綠石結(jié)構(gòu)稀土鋯酸鹽的基礎(chǔ)上采用其他稀土元素?fù)诫s,以及在涂層中添加纖維增韌等方法以降低熱導(dǎo)率或提高熱膨脹系數(shù),可在一定程度上解決上述問題。如張健[57]研究了 Y3+摻雜對 La2Zr2O7(LZO) 粉體與涂層熱物特質(zhì)的影響行為,結(jié)構(gòu)表面 Y3+的摻雜有效降低了 LZO 粉體的熱膨脹系數(shù),緩解了涂層與基體的熱失配問題。張少朋[58]研究了 Ce4+摻雜對 Gd2Zr2O7 材料的熱物理性能和抗腐蝕性能的調(diào)控機(jī)理,結(jié)果表明 Ce4+的摻雜使陶瓷材料的熱膨脹系數(shù)提高、熱導(dǎo)率降低,并表現(xiàn)出良好的耐腐蝕性。Jin 等[40]研究了 YSZ 纖維和碳納米管的摻雜對 La2Zr2O7-YSZ雙陶瓷熱障涂層的強(qiáng)化行為,結(jié)果表面添加質(zhì)量分?jǐn)?shù) 8% YSZ 纖維的鋯酸鑭涂層和質(zhì)量分?jǐn)?shù) 1% CNTs 的涂層斷裂韌性分別提高 11.5% 和28.7%,平均熱循環(huán)壽命分別是傳統(tǒng)鋯酸鑭涂層的 1.26 倍和 1.73 倍,并且由于鋯酸鑭材料優(yōu)異的隔熱性能,制備的雙陶瓷熱障涂層導(dǎo)熱系數(shù)小于傳統(tǒng) YSZ 單陶瓷涂層。

近年來,針對鋯酸鹽體系的新型材料改性的研究主要集中在利用稀土氧化物離子摻雜以提高熱膨脹系數(shù)等熱物理性能,以及通過結(jié)構(gòu)設(shè)計(jì)的方法,結(jié)合兩種或多種陶瓷材料的優(yōu)點(diǎn),有效改善熱障涂層材料服役過程中熱循環(huán)壽命以及耐腐蝕性能不足的問題,但斷裂韌性較差的問題并未得到根本性解決,仍需進(jìn)一步開展深入的研究。

2 鈣鈦礦結(jié)構(gòu)陶瓷基熱障材料體系

鈣鈦礦(Perovskite, ABO3)結(jié)構(gòu)的陶瓷基材料具有立方對稱的晶體結(jié)構(gòu),隨著 A 位的稀土元素和 B 位過渡族金屬元素的不同具有不同的性質(zhì),目前研究較多的主要有 SrZrO3、 CaZrO3、BaZrO3和 LaTiO3等。 與YSZ 相比,鈣鈦礦陶瓷(以 CaZrO3為例)具有熔點(diǎn)高(Tm=2823K)、熱導(dǎo)率低(λ=0.7W/(m·K),873K)、熱膨脹系數(shù)高(α=9×10-6/K, 293~1273K) 等諸多優(yōu)點(diǎn)。其中,SrZrO3材料由于相對較好的綜合性能而受到關(guān)注 較 多,SrZrO3陶 瓷 涂 層 主 要 由 SrZrO3 相和少量 t-ZrO2 相組成,但在高溫服役時會出現(xiàn)性能短板,涂層中生成第二相 m-ZrO2 使熱膨脹系數(shù)和熱導(dǎo)率降低[59],對涂層穩(wěn)定服役影響較大。由于鈣鈦礦結(jié)構(gòu)陶瓷材料在高溫下會發(fā)生明顯的相變,并存在斷裂韌性差、耐腐蝕性差等問題,限制了其在船用燃機(jī)熱障涂層上應(yīng)用[60]。

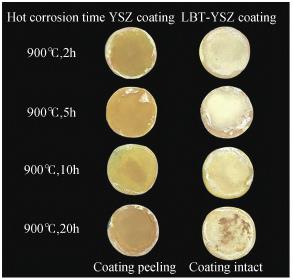

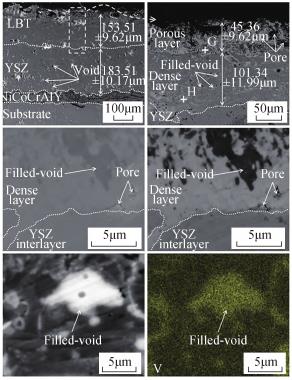

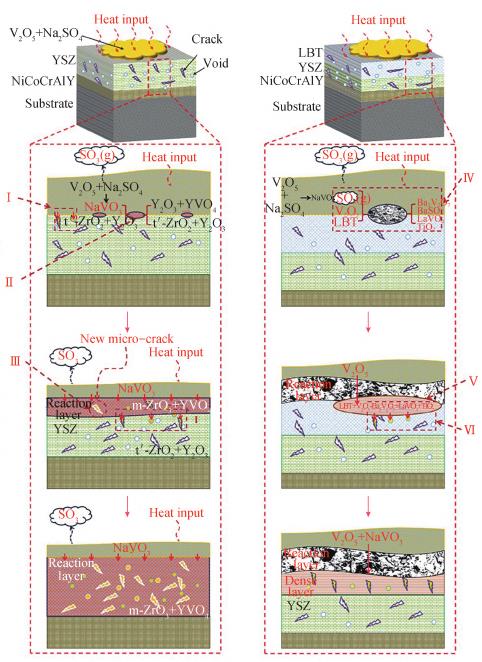

目前,針對鈣鈦礦結(jié)構(gòu)的材料普遍存在的耐熔鹽腐蝕性不佳、熱循環(huán)壽命不足等問題,應(yīng)對手段與燒綠石結(jié)構(gòu)的稀土鋯酸鹽的改進(jìn)方式相似,一方面采用摻雜多元離子的方法提高鈣鈦礦陶瓷材料的熱物性能,另一方面通過涂層的結(jié)構(gòu)設(shè)計(jì),多層結(jié)構(gòu)的熱障涂層可以在有效降低熱導(dǎo)率的同時,解決熱膨脹系數(shù)不匹配等問題。如馬伯樂等[61]通過摻雜 Yb3+、Gd3+等稀土離子對 SrZrO3材料進(jìn)行改性研究,并成功制備了單相雙稀土改 性 的 Sr1.1(Zr0.9Yb0.05Gd0.05)O3.05單層熱障涂層與 Sr1.1(Zr0.9Yb0.05Gd0.05)O3.0/YSZ 雙層涂層,并對兩種涂層的服役性能進(jìn)行測試。結(jié)果表明,稀土摻雜后的涂層熱膨脹系數(shù)大幅升高,且抗燒結(jié)性能明顯優(yōu)于 SrZrO3 涂層,并且在稀土離子摻雜與雙陶瓷層結(jié)構(gòu)改性強(qiáng)化下涂層的整體熱循環(huán)壽命與耐熔鹽熱腐蝕性能得到了進(jìn)一步的提升。Fang 等[14]圍繞鈣鈦礦體系熱障涂層的開發(fā)進(jìn)行了大量的嘗試,成功制備出了與常規(guī) YSZ涂層相比耐熔鹽熱腐蝕性能更優(yōu)異的 La0.8Ba0.2TiO3-δ (LBT)-YSZ 雙陶瓷熱障涂層,在 1173K 的 Na2SO4+V2O5熔鹽腐蝕試驗(yàn)中,該涂層的整個 LBT陶瓷層在熔鹽中暴露 10h 后如圖 8所示[14],幾乎完全轉(zhuǎn)變?yōu)橛缮蠈佣嗫讓雍拖聦又旅軐咏M成的雙亞層結(jié)構(gòu),致密層抑制熔鹽進(jìn)一步滲透到Y(jié)SZ 中間層,使 YSZ 中間層保持了結(jié)構(gòu)完整性,而傳統(tǒng) YSZ 涂層在同等條件則被完全破壞。

因此,多元離子摻雜處理有效抑制了鈣鈦礦結(jié)構(gòu)材料在高溫環(huán)境下發(fā)生相變,并且結(jié)合了雙層結(jié)構(gòu)設(shè)計(jì)使含有鈣鈦礦材料熱障涂層的熱循環(huán)壽命和耐熱腐蝕能力得到提高。但鈣鈦礦陶瓷材料仍存在熱膨脹系數(shù)變化大、斷裂韌性不足等問題有待解決。

3 其他新型陶瓷基熱障材料

除了上述具有燒綠石結(jié)構(gòu)與鈣鈦礦結(jié)構(gòu)的新型陶瓷材料外,如磷酸鑭(Lanthanum phosphate, LaPO4)、稀 土 鉭 酸 鹽 (Rare earth tantalate, ReTaO4、Re3TaO7, Re= Nd,Gd) 等材料憑借其較為優(yōu)異的熱物潛質(zhì),也逐漸成為船用燃機(jī)熱障陶瓷基材料的研究熱點(diǎn)[62]。

磷酸鑭(LaPO4)在高溫下不僅具有良好的穩(wěn)定性,而且具有熱膨脹系 數(shù) 較 高(α=10×10-6/K, 1273K)、導(dǎo) 熱 率 較 低(λ=1.8~3.0W/(m·K),473~1273K)的優(yōu)良性能,吸引了國內(nèi)外眾多學(xué)者的關(guān)注[63]。研究表明,LaPO4耐腐蝕性較好,尤其是在含硫和釩的服役環(huán)境中表現(xiàn)優(yōu)異,并且它不與氧化鋁發(fā)生反應(yīng),這使磷酸鑭材料在船用燃機(jī)熱障涂層中的應(yīng)用十分具有競爭力,但限制其應(yīng)用的原因之一是其與基底結(jié)合性差,另外,應(yīng)用等離子噴涂的方法對該材料進(jìn)行涂層制備較為困難,因此這種材料在船用燃機(jī)熱障涂層中應(yīng)用仍需進(jìn)一步研究。

(a)宏觀形貌

(b)截面外貌

(c)腐蝕機(jī)理

圖8 YSZ涂層與LBT-YSZ涂層熱腐蝕過程中的宏觀形貌、截面掃描與腐蝕機(jī)理示意圖

稀土鉭酸鹽(RETaO4、RE3TaO7, RE= Nd,Dy,Gd 等)在高溫下的熱導(dǎo) 率 極 低(λ=1.23~2.98W/(m·K) , 373~1273K)[64],比 YSZ 的 熱 導(dǎo) 率值 降 低 了 約 50%,斷 裂 韌 性 良 好(1.0~1.5 MPa·m1/2,RE3TaO7,RE= Ce,Nd,Sm,Eu,Er,Dy,Gd),而且稀土鉭酸鹽是非氧離子缺陷型熱導(dǎo) 化 合 物,難 以 進(jìn) 行 氧 離 子 的 傳輸,因此在服役時熱氧化物 TGO層 的 生 長 可 以 得 到 有 效 抑 制,使熱 循 環(huán) 壽 命 提 高,是 一 類 具 有 發(fā)展 潛 力 的 熱 障 涂 層 材 料,有 望 成為新一代應(yīng)用于船用燃機(jī)的熱障涂層材料[65]。

4 耐海洋腐蝕燃機(jī)新型熱障涂層 材料總結(jié)及展望

新型熱障涂層陶瓷層材料與傳統(tǒng)的 YSZ 材料相比,均在某一方面或某幾方面具有一定的優(yōu)勢,目前研究較多的燒綠石結(jié)構(gòu)材料熱導(dǎo)率更低并且高溫下物相穩(wěn)定性更好,鈣鈦礦結(jié)構(gòu)的材料熔點(diǎn)更高且熱導(dǎo)率更低,其他新型材料如磷酸鑭、鉭酸鹽等也在熱導(dǎo)率等方面展現(xiàn)出發(fā)展?jié)摿Α?/span>

根據(jù)目前的報(bào)道,關(guān)于新型陶瓷層材料的研究除了針對陶瓷材料本身的性能進(jìn)行材料學(xué)改性研究之外,主要集中于將其與 YSZ 體系等其他陶瓷材料相結(jié)合,構(gòu)成雙層或多層結(jié)構(gòu)的陶瓷面層。新材料的材料學(xué)改性手段與 YSZ 相似,采用稀土元素?fù)诫s及纖維增韌等方法對材料的熱膨脹系數(shù)及斷裂韌性均有不同程度的改善。多層結(jié)構(gòu)的設(shè)計(jì)有效保留了單一材料的性能優(yōu)勢,使涂層的使用壽命得以延長,耐腐蝕性提高。

但是這些潛在的熱障涂層材料大多仍然存在一些材料本身性能方面的缺陷,比如熱膨脹系數(shù)不匹配,仍小于黏結(jié)層的熱膨脹系數(shù),斷裂韌性較差的問題并未得到根本性解決,且多層結(jié)構(gòu)也會相應(yīng)地衍生出一些不可忽視的問題,例如各層之間結(jié)合強(qiáng)度差產(chǎn)生剝落的風(fēng)險仍需進(jìn)一步探究。因此新型材料在船用燃機(jī)的應(yīng)用中均具有一定的局限性,其綜合性能仍無法和 YSZ 材料相媲美,YSZ 體系仍是未來一段時間內(nèi)最具有應(yīng)用潛力的熱障涂層陶瓷基材料。未來應(yīng)用于海洋環(huán)境的新型熱障涂層材料的研究可重點(diǎn)關(guān)注以下兩個方面。

(1)基于材料學(xué)、熱力學(xué)等相關(guān)領(lǐng)域的發(fā)展,繼續(xù)尋找新一代適用于海洋復(fù)雜的多元介質(zhì)熱腐蝕工況下的新型陶瓷基熱障涂層材料。

(2)進(jìn)一步優(yōu)化現(xiàn)有多層結(jié)構(gòu)熱障涂層的服役穩(wěn)定性,從多層陶瓷材料的選擇入手,并結(jié)合多種材料學(xué)改性手段以及涂層的結(jié)構(gòu)設(shè)計(jì),對涂層的抗熱震性能及耐熱腐蝕性能進(jìn)行系統(tǒng)性的調(diào)控,以期獲得綜合性能優(yōu)于 YSZ 的高溫?zé)嵴贤繉印?/span>

結(jié)論

本文通過分析船用燃機(jī)服役環(huán)境特殊性與船用燃機(jī)用陶瓷基熱障材料的現(xiàn)有研究成果,總結(jié)歸納了YSZ 熱障涂層的強(qiáng)化改性與新型陶瓷材料的發(fā)展特點(diǎn),即運(yùn)用多元離子摻雜與纖維增韌等手段可以一定程度強(qiáng)化傳統(tǒng) YSZ 熱障涂層的高溫物相穩(wěn)定性、抗熱沖擊性以及耐熔鹽腐蝕性等性能。而相較于 YSZ 涂層,以稀土鋯酸鹽、鈣鈦礦結(jié)構(gòu)陶瓷等為代表的新型陶瓷基熱障材料在隔熱性、抗熱沖擊性、耐熔鹽沖擊性等方面具有顯著優(yōu)勢,并且將新型材料組合設(shè)計(jì)成多層結(jié)構(gòu)的陶瓷層可以顯著提高熱障涂層的壽命。但 YSZ 涂層極限服役溫度瓶頸與易受熔鹽腐蝕等問題仍未解決,新型材料仍存在斷裂韌性差、綜合熱物匹配性不足等問題,嚴(yán)重限制了其在船用燃機(jī)熱障涂層領(lǐng)域的應(yīng)用與推廣。

因此,鑒于目前的研究現(xiàn)狀,未來耐海洋腐蝕燃機(jī)熱障涂層的發(fā)展可重點(diǎn)關(guān)注以下方面: (1)完善海洋環(huán)境下長時高溫的熱力耦合與復(fù)雜多元介質(zhì)熱腐蝕造成熱障涂層破壞的機(jī)理,當(dāng)前研究者們對于在海洋環(huán)境下工作的船用燃機(jī)熱端部件表面的熱障涂層的失效機(jī)理關(guān)注很少,并且由于機(jī)理尚有欠缺,針對船用燃機(jī)熱障涂層的適配性研發(fā)較為困難,無法滿足新一代高性能的船用燃機(jī)的服役需求,因此通過對其失效機(jī)理的分析研究為未來船用燃機(jī)熱障涂層的性能提高與保障提供理論依據(jù)。(2)進(jìn)一步研發(fā)適用于海洋環(huán)境的熱障涂層材料,針對 YSZ 體系熱障涂層材料進(jìn)行材料學(xué)本質(zhì)改性、強(qiáng)韌相結(jié)構(gòu)補(bǔ)強(qiáng)與涂層的形性調(diào)控深入研究,突破 YSZ 涂層自身海洋工況服役適配性瓶頸,在短期內(nèi)保證船用燃機(jī)熱障涂層的穩(wěn)定服役。與此同時投入大量人力、物力研發(fā)綜合服役性能優(yōu)異、適用于海洋環(huán)境的新型船用燃機(jī)陶瓷基熱障材料。并在新型陶瓷材料性能優(yōu)勢的基礎(chǔ)上,通過研究涂層的制備工藝、涂層結(jié)構(gòu)與性能 3 者的關(guān)系,解決熱膨脹系數(shù)不匹配、斷裂韌性差等新型材料應(yīng)用的關(guān)鍵性問題,為后續(xù)大功率高性能船用燃機(jī)奠定表面防護(hù)技術(shù)基礎(chǔ)。

陳 卓

博士研究生,主要從事熱障涂層多元離子摻雜改性等研究工作。

參 考 文 獻(xiàn)

[1] 張忠文 . 艦船燃?xì)廨啓C(jī)技術(shù)的發(fā)展途徑[J]. 航空發(fā)動機(jī) , 2009, 35(6): 49–52.Z H A N G Z h o n g w e n . D e v e l o p m e n t approach of marine gas turbine[J]. Aeroengine, 2009, 35(6): 49-52. [2] 楊宏波 , 王源升 , 王軒 , 等 . 燃?xì)廨啓C(jī)在海洋環(huán)境下的熱腐蝕與防護(hù)技術(shù)研究進(jìn)展 [J]. 表面技術(shù) , 2020, 49(1):163–172.YA N G H o n g b o , WA N G Yu a n s h e n g , WANG Xuan, et al. Research progress on hot corrosion and protection technology of gas turbine in marine environment[J]. Surface Technology, 2020, 49 (1): 163–172.[3] LOGANATHAN A, GANDHI A S. Effect of phase transformations on the fracture toughness of t′ yttria stabilized zirconia[J]. Materials Science and Engineering: A, 2012, 556(30): 927-935.[4] 崔耀欣 , 汪超 , 何磊 , 等 . 重型燃?xì)廨啓C(jī)先進(jìn)熱障涂層研究進(jìn)展 [J]. 航空動力 , 2019(2): 66–69.CUI Yaoxin, WANG Chao, HE Lei, et al. Research progress of advanced thermal barrier coatings for heavy duty gas turbines[J]. Aeronautical Power, 2019(2): 66–69.[5] 鄭軍林 , 李亞楠 . 艦船高溫防護(hù)涂層技術(shù)研究進(jìn)展[J]. 材料開發(fā)與應(yīng)用 , 2015, 30(6):99–102.Z H E N G J u n l i n , L I Ya n a n . R e s e a r c h progress of high temperature protective coating technology for ships[J]. Material Development and Application, 2015, 30(6): 99–102.[6] 劉永葆 , 劉建華 , 余又紅 , 等 . 燃?xì)廨啓C(jī)熱障涂層高溫腐蝕研究綜述[J]. 中國艦船研究 , 2017, 12(2): 107–115.LIU Yongbao, LIU Jianhua, YU Youhong, et al. Review on high temperature corrosion of thermal barrier coatings for gas turbine[J]. China Ship Research, 2017,12(2): 107–115.[7] LI C, HE J, MA Y, et al. Evolution mechanism of the microstructure and mechanical properties of plasma–sprayed yttria–stabilized hafnia thermal barrier coating at 1400℃ [J]. Ceramics International, 2020, 46(15): 23417–23426.[8] 伍賽特 . 航改燃?xì)廨啓C(jī)技術(shù)發(fā)展歷程及未來趨勢研究[J]. 上海節(jié)能 , 2020(3):213–220.WU Saite. Research on the development process and future trend of aviation gas turbine technology[J]. Shanghai Energy Conservation, 2020(3): 213–220.[9] JAMALI H, MOZAFARINIA R, SHOJA RAZAVI R, et al. Comparison of thermal shock resistances of plasma-sprayed nanostructured and conventional yttria stabilized zirconia thermal barrier coatings[J]. Ceramics International, 2012, 38(8): 5–12.

[2] 楊宏波 , 王源升 , 王軒 , 等 . 燃?xì)廨啓C(jī)在海洋環(huán)境下的熱腐蝕與防護(hù)技術(shù)研究進(jìn)展 [J]. 表面技術(shù) , 2020, 49(1):163–172.YA N G H o n g b o , WA N G Yu a n s h e n g , WANG Xuan, et al. Research progress on hot corrosion and protection technology of gas turbine in marine environment[J]. Surface Technology, 2020, 49 (1): 163–172.

[3] LOGANATHAN A, GANDHI A S. Effect of phase transformations on the fracture toughness of t′ yttria stabilized zirconia[J]. Materials Science and Engineering: A, 2012, 556(30): 927-935.

[4] 崔耀欣 , 汪超 , 何磊 , 等 . 重型燃?xì)廨啓C(jī)先進(jìn)熱障涂層研究進(jìn)展 [J]. 航空動力 , 2019(2): 66–69.CUI Yaoxin, WANG Chao, HE Lei, et al. Research progress of advanced thermal barrier coatings for heavy duty gas turbines[J]. Aeronautical Power, 2019(2): 66–69.

[5] 鄭軍林 , 李亞楠 . 艦船高溫防護(hù)涂層技術(shù)研究進(jìn)展[J]. 材料開發(fā)與應(yīng)用 , 2015, 30(6):99–102.Z H E N G J u n l i n , L I Ya n a n . R e s e a r c h progress of high temperature protective coating technology for ships[J]. Material Development and Application, 2015, 30(6): 99–102.

[6] 劉永葆 , 劉建華 , 余又紅 , 等 . 燃?xì)廨啓C(jī)熱障涂層高溫腐蝕研究綜述[J]. 中國艦船研究 , 2017, 12(2): 107–115.LIU Yongbao, LIU Jianhua, YU Youhong, et al. Review on high temperature corrosion of thermal barrier coatings for gas turbine[J]. China Ship Research, 2017,12(2): 107–115.

[7] LI C, HE J, MA Y, et al. Evolution mechanism of the microstructure and mechanical properties of plasma–sprayed yttria–stabilized hafnia thermal barrier coating at 1400℃ [J]. Ceramics International, 2020, 46(15): 23417–23426.

[8] 伍賽特 . 航改燃?xì)廨啓C(jī)技術(shù)發(fā)展歷程及未來趨勢研究[J]. 上海節(jié)能 , 2020(3):213–220.WU Saite. Research on the development process and future trend of aviation gas turbine technology[J]. Shanghai Energy Conservation, 2020(3): 213–220.

[9] JAMALI H, MOZAFARINIA R, SHOJA RAZAVI R, et al. Comparison of thermal shock resistances of plasma-sprayed nanostructured and conventional yttria stabilized zirconia thermal barrier coatings[J]. Ceramics International, 2012, 38(8): 5–12.

[10] 華佳捷 , 張麗鵬 , 劉紫微 , 等 . 熱障涂層失效機(jī)理研究進(jìn)展 [J]. 無機(jī)材料學(xué)報(bào) , 2012, 27(7): 680-686.HUA Jiajie, ZHANG Lipeng, LIU Ziwei, et al. Progress in failure mechanism of thermal barrier coatings[J]. Journal of Inorganic Materials, 2012, 27(7): 680-686.

[11] GAO Z, CAI Z. Thermal cycling property of supersonic atmospheric plasma sprayed thermal barrier coatings reinforced by Ni–coated YSZ fibers[J]. Surface & Coatings Technology, 2017, 320: 226-229.

[12] 沈劍 , 丁星星 , 宋凱強(qiáng) , 等 . 海洋大氣環(huán)境下裝備材料的腐蝕與防護(hù)研究進(jìn)展[J]. 裝備環(huán)境工程 , 2020,17(10):103–109.SHEN Jian, DING Xingxing, SONG Kaiqiang, et al. Research progress on corrosion and protection of equipment materials in marine atmospheric environment[J]. Equipment Environmental Engineering, 2020,17(10): 103–109.

[13] 華云峰 , 潘偉 , 李爭顯 , 等 . 熱障涂層抗腐蝕研究進(jìn)展 [J]. 稀有金屬材料與工程 , 2013, 42(9): 1976–1980.HUA Yunfeng, PAN Wei, LI Zhengxian, et al. Research progress on corrosion resistance of thermal barrier coatings[J]. Rare Metal Materials and Engineering, 2013,42(9): 1976–1980.

[14] FANG Y C , CUI X F, JIN G, et al. Microstructural evolution and hot corrosion behavior of La0.8Ba0.2TiO3–δ–YSZ double–layer thermal barrier coatings in Na2SO4 + V2O5 molten salt at 900°C[J]. Surface and Coatings Technology, 2020, 399: 126175.

[15] PARK S Y, KIM J H, KIM M C, et al. Microscopic observation of degradation behavior in yttria and ceria stabilized zirconia thermal barrier coatings under hot corrosion[J]. Surface and Coatings Technology, 2005, 190(2–3): 357–365.

[16] KARABA? M. Production and characterization of Nd and Dy doped lanthanum zirconate–based thermal barrier coatings[J]. S u r f a c e a n d C o a t i n g s Te c h n o l o g y, 2020, 394:125864.

[17] 李培忠 , 靳磊 , 馬良 , 等 . Nb 和 Ta摻雜四方 YSZ 機(jī)械性能及熱性能的第一性原理研究[J]. 稀土 , 2014, 35(6):13–19.LI Peizhong, JIN Lei, MA Liang, et al. First-principles study on mechanical and thermal properties of tetragonal YSZ doped with Nb and Ta [J]. Rare Earths, 2014, 35(6):13–19.

[18] 馬永輝 . Sm2Zr2O7陶瓷的摻雜改性和熱輻射性能研究 [D]. 哈爾濱:哈爾濱工業(yè)大學(xué) , 2014.M A Y o n g h u i . S t u d y o n d o p i n g modification and thermal radiation properties of Sm2Zr2O7 ceramics[D]. Harbin: Harbin Institute of Technology, 2014.

[19] 王福元 . 晶須與稀土改性 YSZ 基熱障涂層組織與性能研究 [D]. 哈爾濱 : 哈爾濱工程大學(xué) , 2019.WANG Fuyuan, Study on microstructure and properties of YSZ based thermal barrier coating modified by whisker and rare earth[D]. Harbin: Harbin Engineering University, 2019.

[20] 蘇正夫 , 劉懷菲 , 王雅雷 . La2O3和 Y2O3摻雜 ZrO2復(fù)合材料的高溫相穩(wěn)定性、抗燒結(jié)性及熱導(dǎo)率 [J]. 復(fù)合材料學(xué)報(bào) , 2015, 32(5): 1381–1389.SU Zhengfu, LIU Huaifei, WANG Yalei. High temperature phase stability, sintering resistance and thermal conductivity of La2O3 and Y2O3 doped ZrO2 composites[J]. Acta Materiae Compositae Sinica, 2015, 32(5) : 1381–1389.

[21] 宮文彪 . 等離子噴涂三元納米ZrO2–Y2O3/CeO2熱障涂層的組織與性能研究[D]. 長春 : 吉林大學(xué) , 2007.GONG Wenbiao. Study on microstructure and properties of plasma sprayed ternary nano ZrO2–Y2O3/CeO2 thermal barrier coatings[D]. Changchun: Jilin University, 2007.

[22] Y O K O E D , M AT S U M O TO M , TAKAYAMA H. Thermal cycle behavior of plasma sprayed La2O3, Y2O3 stabilized ZrO2 coatings[J]. Scripta Materialia, 2006, 54(12): 2035–2039.

[23] WANG C J, WANG Y, HUANG W Z, et al. Influence of CeO2 addition on crystal growth behavior of CeO2–Y2O3–ZrO2 solid solution[J]. Ceramics International, 2012, 38(3): 2087–2094.

[24] KAN Y M, LI S L, WANG P L, et al. Preparation and conductivity of Yb2O3–Y2O3 and Gd2O3–Y2O3 co–doped zirconia ceramics[J]. Solid State Ionics, Diffusion & Reactions, 2008, 179(27): 1531–1534.

[25] LIU H F, XIONG I X, WANG Y L. Phase stability and thermal conductivity of La2O3, Y2O3 stabilized ZrO2 ceramic for thermal barrier coating application[J]. Advanced Materials Research, 2014, 1033–1034: 907–911.

[26] WANG Y X, ZHOU C G. Effect of Gd2O3 on the microstructure and thermal properties of nanostructured thermal barrier coatings fabricated by air plasma spraying[J]. P r o g r e s s i n N a t u r a l S c i e n c e : M a t e r i a l s International, 2016, 26(4): 362-367

[27] L O G H M A N - E S TA R K I M R , RAZAVIR S, JAMALI H, et al. Effect of scandia content on the thermal shock behavior of SYSZ thermal sprayed barrier coatings[J]. Ceramics International, 2016, 42(9): 11118–11125.

[28] ZHANG Y L, LEI G, YANG Y P, et al. Influence of Gd2O3 and Yb2O3 Co-doping on phase stability, thermo-physical properties and sintering of 8YSZ[J]. Chinese Journal of Aeronautics, 2012, 25(6):948-953.

[29] 謝敏 . Er2O3摻雜新型熱障涂層材料結(jié)構(gòu)及性能研究[D]. 北京 : 北京科技大學(xué) , 2020.XIE Min. Er2O3 Study on structure and properties of doped novel thermal barrier coatings[D]. Beijing: Beijing University of Science and Technology, 2020.

[30] 李任偉 , 宮文彪 . CeO2/ZrO2–Y2O3納米熱障涂層高溫熔鹽腐蝕性能及失效機(jī)理[J]. 材料熱處理學(xué)報(bào) , 2016(3): 145–149.L I R e n w e i , G O N G We n b i a o . H i g h temperature molten salt corrosion behavior and failure mechanism of CeO2/ ZrO2–Y2O3 nano thermal barrier coatings[J]. Journal of Material Heat Treatment, 2016(3): 145–149.

[31] 王進(jìn)雙 , 陳路遙 , 劉冰 , 等 . Dy2O3改性 YSZ 相穩(wěn)定性及熔鹽腐蝕行為 [J]. 信陽師范學(xué)院學(xué)報(bào) ( 自然科學(xué)版 ), 2020, 138(1): 118–123.WANG Jinshuang, CHEN Luyao, LIU Bing, et al. Phase stability and molten salt corrosion behavior of Dy2O3 modified YSZ[J]. Journal of Xinyang Normal University (Natural Science Edition), 2020, 138(1): 118–123.

[32] 梁艷芬 . 多元稀土摻雜 ZrO2的物理性能及 CMAS 熱腐蝕行為研究 [D]. 南寧 : 廣西大學(xué) , 2018.L I A N G Ya n f e n . S t u d y o n p h y s i c a l properties and CMAS hot corrosion behavior of multi rare earth doped ZrO2[D]. Nanning: Guangxi University, 2018.

[33] 趙夢甜 . 稀土摻雜氧化鋯基熱障涂層的隔熱性能和抗高溫氧化性能研究 [D].上海 : 上海交通大學(xué) , 2019.ZHAO Mengtian. Thermal insulation and high temperature oxidation resistance of rare earth doped zirconia based thermal barrier coatings[D]. Shanghai: Shanghai Jiaotong University, 2019.

[34] FANG Y C, CUI X F, JIN G, et al. Influence of SiC fiber on thermal cycling lifetime of SiC fibers /YSZ thermal barrier coatings by atmospheric plasma spraying[J]. Ceramics International, 2018, 44(15): 18285–18293.

[35] MATSUMOTO M. Low thermal conductivity and high temperature stability of Zr O2–Y2O3–La2O3 coatings produced by electron beam PVD[J]. Scripta Materialia, 2003, 50(6): 867-871.

[36] 蘇純蘭 , 周長靈 , 徐鴻照 , 等 . 碳纖維增韌陶瓷基復(fù)合材料的研究進(jìn)展 [J]. 佛山陶瓷 , 2020, 30(2):10–21.S U C h u n l a n , Z H O U C h a n g l i n g , X U Hongzhao, et al. Research progress of carbon fiber reinforced ceramic matrix composites[J]. Foshan Ceramics, 2020, 30(2): 10–21.

[37] WANG C A, HUANG Y, ZHAI H X. The effect of whisker orientation in SiC whisker-reinforced Si3N4 ceramic matrix composites[J]. Journal of the European Ceramic Society, 1999, 19(10):1903–1909.

[38] 尹洪峰 , 徐永東 , 成來飛 , 等 . 連續(xù)碳纖維增韌 Si C 復(fù)合材料的制備與性能研究 [J]. 硅酸鹽學(xué)報(bào) , 2000, 28(5): 437–440 YIN Hongfeng, XU Yongdong, CHENG L a i f e i , e t a l . P r e p a r a t i o n a n d p r o p e r t i e s of continuous carbon fiber reinforced SiC composites[J]. Acta Silicate Sinica, 2000, 28(5): 437–440.

[39] 艾建平 , 周國紅 , 王士維 , 等 . 碳纖維增強(qiáng) YSZ 陶瓷基復(fù)合材料制備及力學(xué)性能研究 [J]. 稀有金屬材料與工程 , 2013, 42(S1): 332–335.AI Jianping, ZHOU Guohong, WANG Shiwei, et al. Preparation and mechanical properties of carbon fiber reinforced YSZ ceramic matrix composites[J]. Rare Metal Materials and Engineering, 2013, 42(S1): 332–335.

[40] JIN G, FANG Y C , CUI X F, et al. Effect of YSZ fibers and carbon nanotubes on bonding strength and thermal cycling lifetime of YSZ-La2Zr2O7 thermal barrier coatings[J].Surface & Coatings Technology, 2020, 397: 125986.

[41] 汪倡 . 摻雜改性復(fù)合熱障涂層組織與性能研究[D]. 哈爾濱 : 哈爾濱工程大學(xué) , 2018.WANG Chang. Study on microstructure and properties of doping modified composite thermal barrier coatings[D]. Harbin: Harbin Engineering University, 2018

[42] 高宗鴻 . 纖維摻雜改性等離子噴涂熱障涂層的性能研究 [D]. 哈爾濱 : 哈爾濱工程大學(xué) ,2017.GAO Zonghong. Study on properties of plasma sprayed thermal barrier coating modified by fiber doping [D]. Harbin: Harbin Engineering University, 2017.

[43] 勵德亮 , 程旭東 , 葉衛(wèi)平 , 等 . 碳纖維增強(qiáng)氧化鋯熱障燒蝕復(fù)合厚涂層的研究[J]. 武漢理工大學(xué)學(xué)報(bào) , 2010(8):24–27.LI Deliang, CHENG Xudong, YE Weiping, et al. Study on carbon fiber reinforced zirconia thermal barrier ablation composite thick coating [J]. Journal of Wuhan University of Technology, 2010(8): 24–27.

[44] 郎瑩 . 纖維增強(qiáng)多孔 YSZ 陶瓷材料的制備和性能研究 [D]. 北京:清華大學(xué) , 2014.LANG Ying. Preparation and properties of fiber reinforced porous YSZ ceramics[D]. Beijing: Tsinghua University, 2014

[45] 李鵬 , 祝超 , 梁工英 . 激光重熔和激光修飾對 8%Y2O3–ZrO2熱障涂層抗氧化性能的影響 [J]. 應(yīng)用激光 , 2012,32(2):96–99.LI Peng, ZHU Chao, LIANG Gongying. Effect of laser remelting and laser modification on oxidation resistance of 8% Y2O3–ZrO2 TBCs[J]. Applied Laser, 2012, 32 (2): 96–99.

[46] 黃彪子 . GH4169 合金表面激光重熔等離子噴涂 ZrO2-8%Y2O3熱障涂層的高溫性能研究 [D]. 南京:南京航空航天大學(xué) ,2017.H u a n g B i a o z i . S t u d y o n t h e h i g h temperature properties of ZrO2-8%Y2O3 thermal barrier coating on GH4169 alloy by plasma laser remelting[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[47] PAUL S, CIPITRIA A, GOLOSNOY I O, et al. Effects of impurity content on the sintering characteristics of plasma-sprayed zirconia[J]. Journal of Thermal Spray Technology, 2007, 16(5-6):798-803.

[48] 袁小虎 , 郭洪波 , 彭徽 , 等 . Gd2Zr2O7陶瓷的高溫?zé)嵛锢硇阅芗?Gd2Zr2O7–8YSZ 雙涂層制備 [J]. 復(fù)合材料學(xué)報(bào) , 2013, 30(5): 138–143.YUAN Xiaohu, GUO Hongbo, PENG Hui, et al. High temperature thermophysical properties of Gd2Zr2O7 ceramics and preparation of Gd2Zr2O7–8YSZ double coating[J]. Acta Composite Materials, 2013, 30(5): 138–143

[49] XU Q, PAN W, WANG J D, et al. Preparation and thermophysical properties o f D y2Z r2O7 c e r a m i c f o r t h e r m a l b a r r i e r coatings[J]. Materials Letters, 2005, 59(22): 2804-2807.

[50] ZHANG J, GUO X Y, JUNG Y G, et al. Lanthanum zirconate based thermal barrier coatings: A review[J]. Surface & Coatings Technology, 2016, 323:18-29.

[51] SAREMIM, WANG L, GUO S, et al. An investigation on hot corrosion resistance of plasma sprayed YSZ–ceria TBC in Na2SO4 + V2O5 at 1050℃ [J]. Supplemental Proceedings: Materials Processing and Energy Materials, 2011(1): 429–437.

[52] 周宏明 , 易丹青 , 鐘華 . 稀土 Dy和 Ce 共摻雜 La2Zr2O7新型熱障涂層用陶瓷材料[J]. 無機(jī)材料學(xué)報(bào) , 2008(3):567-572.ZHOU Hongming, YI Danqing, ZHONG Hua. Rare earth Dy and Ce Co-doped La2Zr2O7 new ceramic materials for thermal barrier coatings[J]. Journal of Inorganic Materials, 2008(3): 567-572.

[53] 王璟 . 鋯酸鑭熱障涂層研究[D]. 長沙:國防科學(xué)技術(shù)大學(xué) , 2009.WANG Jing. Study on lanthanum zirconate thermal barrier coatings[D]. Changsha: National University of Defense Technology, 2009.

[54] LEE S, LEE S M, SUK O Y, et al. Fabrication and characteristics of thermal barrier coatings in the La2O3–Gd2O3–ZrO2 System by using suspension plasma spray with different suspension preparations[J]. Journal of the Korean Institute of Surface Engineering, 2016, 49(6): 595–603.of Gd2(Cex Zr(1–x))2O7 rare earth zirconate[D]. Suzhou: Jiangsu University, 2019

[55] ZHANG A Y , LÜ M K, YANG Z S, et al. Systematic research on RE2Zr2O7 (RE = La, Nd, Eu and Y) nanocrystals: Preparation, structure and photoluminescence characterization[J]. Solid State Sciences, 2008, 10(1):74-81.

[56] RAHAMAN M N , GROSS J R , DUTTON R E , et al. Phase stability, sintering, and thermal conductivity of plasma–sprayed ZrO2–Gd2O3 compositions for potential thermal barrier coating applications[J]. Acta Materialia, 2006, 54(6): 1615–1621.

[57] 張健 . 抗高溫濕氧腐蝕 La2Zr2O7涂層的制備及性能研究[D]. 長沙:國防科技大學(xué),2015.ZHANG Jian. Preparation and properties of La2Zr2O7 coating with high temperature wet oxygen corrosion resistance[D]. Changsha: National University of Defense Technology, 2015.

[58] 張少朋 . Gd2(Cex Zr(1–x))2O7 型稀土鋯酸鹽的熱物理性能與抗 CMAS 腐蝕性能研究 [D]. 蘇州 : 江蘇大學(xué) , 2019.ZHANG Shaopeng. Thermophysical properties and CMAS corrosion resistance

[59] 畢鴻章 , 寺田好晴 . 長纖維增強(qiáng)陶瓷復(fù)合材料[J]. 高科技纖維與應(yīng)用 , 1999(1): 47–50.BI Hongzhang, TERADA Haoqing. Long fiber reinforced ceramic composites[J]. High Tech Fibers and Applications, 1999(1): 47–50

[60] EJAZ N , ALI L , AHMED F , et al. Hot corrosion behavior of YSZ and CaZrO3/YSZ composite thermal barrier coatings in contact with 50%V2O5 + 50%Na2SO4 salts[J]. Journal of Thermal Spray Technology, 2017, 26(1): 913–928.

[61] 馬伯樂 , 馬文 , 黃威 , 等 . 大氣等離子噴涂 SrZrO3熱障涂層工藝與性能的研究[J]. 裝備環(huán)境工程 , 2019, 16(1): 17-23.MA Bole, MA Wen, HUANG Wei, et al. Study on process and properties of SrZrO3 thermal barrier coating by atmospheric plasma s p r a y i n g [ J ] . E q u i p m e n t E n v i r o n m e n t a l Engineering, 2019, 16(1): 17-23.

[62] MENG X , MA W , YANG T , et al. Microstructure and thermal properties of double rare–earth Co–doped SrZrO3 coating by the solution precursor plasma spray[J]. Journal of Thermal Spray Technology, 2019, 29(5): 125–133.

[63] 王峰 . 熔鹽腐蝕環(huán)境下 LnPO4熱障涂層材料的高溫穩(wěn)定性研究[D]. 天津 : 天津大學(xué) , 2018.WA N G F e n g . L n P O4 i n m o l t e n s a l t c o r r o s i o n e n v i r o n m e n t s t u d y o n h i g h temperature stability of thermal barrier coatings [D]. Tianjin: Tianjin University, 2018.

[64] M A U E R G , J A R L I G O M O , MACK D E , et al. Plasma-sprayed thermal barrier coatings: New materials, processing issues, and solutions[J]. Journal of Thermal Spray Technology, 2013, 22(5): 646–658.

[65] 陳琳 , 馮晶 . 稀土鉭酸鹽 RE3TaO7和 RETa3O9陶瓷熱 – 力學(xué)性質(zhì)研究進(jìn)展 [J].現(xiàn)代技術(shù)陶瓷 , 2019, 40(6): 367-397.C H E N L i n , F E N G J i n g . R a r e e a r t h tantalate RE3TaO7 and RETa3O9 Progress in research on thermal mechanical properties of ceramics[J]. Modern Technology Ceramics, 2019, 40(6): 367–397.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 船用燃機(jī), 熱障涂層, 熱循環(huán)壽命, 耐熱腐蝕性能, 纖維增韌

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414