摘 要:搪瓷涂層作為一種惰性涂層,能與大多數(shù)金屬零部件相容并提供優(yōu)異的腐蝕防護(hù)效果。但搪瓷的高溫軟化及本征脆性限制了其在高溫以及熱沖擊等苛刻環(huán)境下的服役。總結(jié)了國(guó)內(nèi)外解決搪瓷涂層燒結(jié)溫度與服役溫度相矛盾、涂層熱循環(huán)時(shí)易剝落等問題的最新進(jìn)展:首先介紹了通過復(fù)合陶瓷顆粒以及對(duì)搪瓷/陶瓷界面反應(yīng)的調(diào)控,實(shí)現(xiàn)提高涂層使用溫度的同時(shí)不改變其熔煉和燒結(jié)溫度的方法體系;接著分析了影響搪瓷涂層抗熱震剝落性能的因素(包括搪瓷釉熱膨脹系數(shù)、涂層/基體界面結(jié)合、搪瓷釉力學(xué)性能等)。基于搪瓷的硅氧網(wǎng)絡(luò)基本結(jié)構(gòu),從熱物理性能以及力學(xué)性能角度改性等方案僅能在有限范圍內(nèi)提高其抗熱震剝落能力的現(xiàn)實(shí),最后提出了發(fā)展自修復(fù)金屬搪瓷高溫防護(hù)涂層,從根本上解決搪瓷開裂與剝落的問題。

關(guān)鍵詞:搪瓷涂層;界面結(jié)合;顆粒增韌;自修復(fù);高溫氧化

當(dāng)前尖端科學(xué)技術(shù)——火箭、導(dǎo)彈、原子核反應(yīng)、航天飛行裝置等飛速發(fā)展,對(duì)發(fā)動(dòng)機(jī)和反應(yīng)器及裝備上的許多熱端零配件、外殼等性能要求越來越高,單一金屬材料很難通過成分與結(jié)構(gòu)設(shè)計(jì)同時(shí)滿足其對(duì)力學(xué)性能與抗高溫氧化性能的苛刻要求。表面改性或者施加涂層是在保證合金力學(xué)性能的前提下,提高其抗高溫氧化性能的重要手段。搪瓷涂層化學(xué)穩(wěn)定性和熱穩(wěn)定性好,與大多數(shù)金屬基體界面結(jié)合牢固,通過控制涂層中玻璃相的組成以及陶瓷晶相的種類和數(shù)量,在較大范圍內(nèi)調(diào)控?zé)崤蛎浵禂?shù),可在多種腐蝕環(huán)境下為合金提供優(yōu)異的防護(hù)效果,如高溫氧化[1-5]、水蒸氣腐蝕、熔融金屬腐蝕[6]、熔融鹽腐蝕[7]和濃酸腐蝕[8,9]等,具有良好的工業(yè)應(yīng)用前景。

搪瓷起源于裝飾物,又稱琺瑯。因其使用材料的限制,很長(zhǎng)一段時(shí)間局限于工藝品的制作。直到18世紀(jì),出現(xiàn)了鑄鐵搪瓷制品,隨后此類日用品得到迅猛發(fā)展。搪瓷的主要成分及結(jié)構(gòu)與玻璃一致,其長(zhǎng)程無序的硅氧網(wǎng)絡(luò)結(jié)構(gòu)決定了搪瓷應(yīng)變?nèi)菹夼c斷裂韌性低,對(duì)裂紋高度敏感,在熱循環(huán)過程中,因熱應(yīng)力累積,易發(fā)生開裂剝落,這是搪瓷涂層應(yīng)用于高溫?zé)釠_擊條件下的主要制約因素之一。此外,搪瓷中的玻璃相沒有固定的熔點(diǎn),當(dāng)溫度高于其玻璃化轉(zhuǎn)變點(diǎn)時(shí),涂層將由固態(tài)(玻璃態(tài))緩慢地演變?yōu)橐簯B(tài)(高彈態(tài)甚至熔融態(tài)),軟化后的搪瓷涂層對(duì)腐蝕性介質(zhì)(如氧、硫、氯、熔融金屬以及沉積鹽等)的阻擋作用顯著下降,從而喪失防護(hù)效果。通過調(diào)整搪瓷組分中網(wǎng)絡(luò)形成劑和助熔劑的比例,可以提高其軟化點(diǎn),進(jìn)而提高服役溫度,但這同時(shí)也提高了涂層的燒結(jié)溫度。搪瓷涂層的燒結(jié)溫度受基體合金材料的限制,燒結(jié)溫度過高,容易改變合金組織,從而影響其力學(xué)性能。因此,燒結(jié)溫度與服役溫度的矛盾成為了制約高溫搪瓷涂層發(fā)展的另一核心問題。

本文主要圍繞涂層燒結(jié)溫度與服役溫度矛盾的解決以及熱循環(huán)過程中涂層抗剝落能力的提升,綜述了近20 年為打破搪瓷基高溫防護(hù)涂層發(fā)展的限制而開展的基礎(chǔ)與應(yīng)用性研究進(jìn)展。

1 高溫氧化性能

搪瓷涂層具有與硅酸鹽玻璃相似的硅氧網(wǎng)絡(luò)結(jié)構(gòu),能夠有效阻止腐蝕氣氛向涂層/合金界面擴(kuò)散。Schaeffer 等人[10,11]認(rèn)為,高溫下,氧在硅酸鹽網(wǎng)絡(luò)結(jié)構(gòu)中的擴(kuò)散主要依賴于氧分子的溶解及其與網(wǎng)絡(luò)中非橋氧的交換來實(shí)現(xiàn)。然而,即使溫度高達(dá)900 ℃,氧的溶解度也僅為10?15 cm?3 量級(jí)[12]。低氧溶量加之穩(wěn)定的硅氧網(wǎng)絡(luò)結(jié)構(gòu),使得搪瓷對(duì)氧的阻擴(kuò)散效果極佳,可發(fā)展為一種非常優(yōu)異的高溫涂層材料。但是,當(dāng)前高溫搪瓷涂層的發(fā)展受限于涂層燒制溫度與軟化點(diǎn)之間的矛盾。通常而言,搪瓷涂層的燒制溫度需高于軟化點(diǎn)150 ℃以上,以保證瓷釉具有足夠的流動(dòng)性,可在合金表面平鋪并致密化。若搪瓷軟化點(diǎn)太高,則不利于瓷釉的流動(dòng)致密化。同時(shí)高溫?zé)埔灿锌赡苡绊懞辖鸹w的力學(xué)性能。從這些角度而言,高溫搪瓷涂層需要低軟化點(diǎn)。但另一方面,搪瓷的軟化點(diǎn)又必須遠(yuǎn)高于其服役溫度(至少100 ℃以上),以確保涂層服役時(shí)具有足夠的剛度(而非軟化),所以搪瓷涂層的高溫服役需要高軟化點(diǎn)。如何解決搪瓷涂層的燒制與服役對(duì)軟化點(diǎn)的矛盾要求,是發(fā)展高溫搪瓷涂層的關(guān)鍵。

微晶玻璃是通過采用多級(jí)熱處理制度,在玻璃母體中誘導(dǎo)析出各種納米或者亞微米級(jí)晶體相而得到的一種玻璃-陶瓷復(fù)合材料。它可以實(shí)現(xiàn)對(duì)硅酸鹽玻璃熱物理性能以及力學(xué)性能的大幅度調(diào)控,包括熱膨脹系數(shù)、強(qiáng)度、韌性以及軟化溫度等[13-16]。通過多級(jí)熱處理晶化的方法制備微晶搪瓷涂層,是解決上述搪瓷涂層燒制溫度-服役溫度-軟化點(diǎn)三者矛盾的方法之一。但因其熱處理制度復(fù)雜(時(shí)間通常為數(shù)十小時(shí))且組織結(jié)構(gòu)不可控,易形核和長(zhǎng)大成粗大晶體,或是發(fā)生晶型轉(zhuǎn)變導(dǎo)致涂層物理化學(xué)性能失穩(wěn),降低涂層/合金界面結(jié)合力以及涂層的高溫防護(hù)效果,不具備經(jīng)濟(jì)價(jià)值與可操控性。陳明輝等人[1,2]通過在搪瓷釉中外加多種陶瓷顆粒(網(wǎng)絡(luò)形成劑,如三氧化二鋁、二氧化硅等),設(shè)計(jì)陶瓷顆粒與搪瓷釉之間的界面反應(yīng),可實(shí)現(xiàn)對(duì)搪瓷涂層燒結(jié)過程中熱物理性能的原位調(diào)控。該方法無需額外的熱處理工藝,經(jīng)濟(jì)可行,既能大幅提高涂層的使用溫度,又不會(huì)改變搪瓷的熔煉溫度和搪燒溫度,巧妙地解決了高溫搪瓷涂層燒制與服役對(duì)軟化點(diǎn)的不同需求。搪燒過程中,依賴于低軟化點(diǎn)搪瓷釉的流動(dòng)使得涂層致密化;同時(shí),由于陶瓷顆粒與瓷釉的原位界面反應(yīng)(包括陶瓷溶解進(jìn)入硅氧網(wǎng)絡(luò)以及硅氧網(wǎng)絡(luò)中的部分助熔劑組元析出,在陶瓷/瓷釉界面形成復(fù)雜化合物等方式),提高了搪瓷涂層的軟化點(diǎn)與服役溫度,可實(shí)現(xiàn)低溫?zé)Y(jié)、高溫服役的要求。

1.1 剛玉-搪瓷復(fù)合涂層

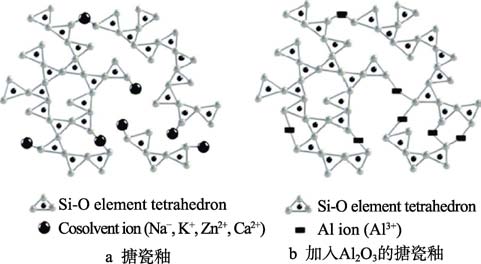

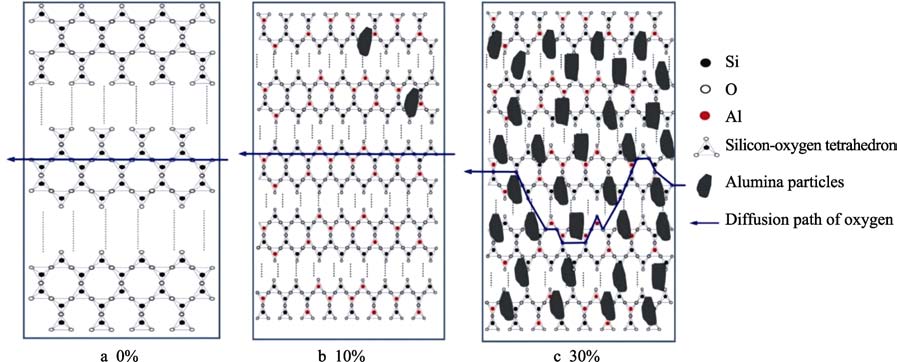

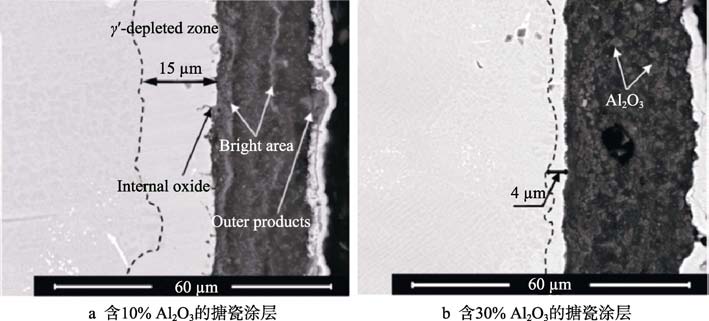

由搪瓷的制備原理可知,Al2O3 常作為玻璃網(wǎng)絡(luò)結(jié)構(gòu)的中間體引入,如果作為后加調(diào)整物磨加于搪瓷釉中,則能顯著地提高搪瓷的耐熱性能[17]。其原理如圖1[18]所示。搪燒時(shí)期(圖1a),[SiO4]四面體的網(wǎng)絡(luò)外體空穴中按照一定配位關(guān)系連接著Na+、K+、Zn2+、Ca2+等助熔劑陽(yáng)離子,這部分陽(yáng)離子打斷了玻璃網(wǎng)絡(luò)的連續(xù)性,降低了搪瓷的軟化點(diǎn),利于涂層的燒制。涂層服役期間,如圖1b,Al2O3 在高溫下溶入搪瓷的玻璃網(wǎng)絡(luò)中,Al3+替換部分助熔劑陽(yáng)離子,將被打斷的Si—O 結(jié)構(gòu)重新連接,原位提高搪瓷的軟化點(diǎn),保證涂層在高溫服役時(shí)的剛度。Zheng 等[19]研究證明,加入質(zhì)量分?jǐn)?shù)20%左右微米級(jí)剛玉顆粒后,搪瓷涂層使用溫度提高超過100 ℃。鄔明鈺等[20]通過在搪瓷體系中磨加不同質(zhì)量分?jǐn)?shù)剛玉顆粒,探究了Al2O3 影響搪瓷涂層使用溫度的機(jī)制。研究發(fā)現(xiàn),引入剛玉顆粒不僅能提高搪瓷軟化點(diǎn),還能增加搪瓷網(wǎng)絡(luò)對(duì)氧的阻擋作用。如圖2a 所示,大氣中的氧在搪瓷中的擴(kuò)散是通過其與網(wǎng)絡(luò)中的氧互換實(shí)現(xiàn)的;磨加剛玉顆粒后,如圖2b,Al2O3 溶解在搪瓷中以[AlO4]四面體的形式增強(qiáng)了搪瓷的網(wǎng)絡(luò)結(jié)構(gòu),降低了非橋氧的數(shù)量,阻礙氧的交換過程;溶解達(dá)到飽和后分散在搪瓷涂層中的Al2O3 以第二相顆粒的方式增加了氧的擴(kuò)散路徑(圖2c),大大降低了氧的擴(kuò)散速度。當(dāng)搪瓷涂層服役時(shí),涂層對(duì)氧的阻擋作用降低了涂層/基體界面處的氧分壓,但高溫合金一側(cè)仍有部分元素易被氧化,界面處基體組織逐漸由γ/γ’相退化為γ 相,這為評(píng)價(jià)涂層的高溫防護(hù)性能提供了一種新的判據(jù):通過高溫合金基體中形成的γ 相區(qū)層的寬度,判斷氧在涂層中的擴(kuò)散速度,進(jìn)而比較涂層的高溫防護(hù)性能。如圖3 所示,在900 ℃氧化1000 h 后,Al2O3顆粒含量較少的搪瓷涂層(圖3a)對(duì)氧擴(kuò)散的阻礙能力弱,基體一側(cè)γ 相區(qū)層更明顯,界面處氧化層也較厚;而含質(zhì)量分?jǐn)?shù)30%Al2O3 的搪瓷涂層(圖3b)則擁有更優(yōu)異的防護(hù)能力,長(zhǎng)時(shí)間服役后,基體中γ/γ’相退化區(qū)較薄,界面處未見氧化物層[21]。

圖1 搪瓷網(wǎng)絡(luò)結(jié)構(gòu)示意圖[18]

圖2 氧在不同氧化鋁含量的搪瓷復(fù)合涂層中的擴(kuò)散示意圖[20]

圖3 900 ℃下氧化1000 h 的K444 合金截面背散射圖片[20]

升搪瓷涂層的高溫防護(hù)能力外,還可通過改變搪瓷的析晶行為,控制晶體的種類及尺寸,調(diào)節(jié)涂層的熱物理性能。為了在最大限度內(nèi)降低瓷釉的熔融溫度,常常同時(shí)引用多種助熔劑。這些具有較高電場(chǎng)強(qiáng)度的助熔劑陽(yáng)離子促使搪瓷分相并誘導(dǎo)第二相析出。但是,搪瓷網(wǎng)絡(luò)中每種陽(yáng)離子的數(shù)量十分有限,各個(gè)晶體的形核中心較少,因此更傾向于快速長(zhǎng)大為針尖狀晶體,對(duì)涂層力學(xué)性能十分不利(晶體尖端應(yīng)力集中,致使涂層開裂剝落)。鄔明鈺等[22]發(fā)現(xiàn)搪瓷中磨加適量剛玉顆粒后,外加剛玉顆粒可為晶相的形核提供異質(zhì)核心,形成細(xì)小顆粒狀晶體;此外,搪瓷-氧化鋁之間的原位反應(yīng),消耗了網(wǎng)絡(luò)中部分助熔劑陽(yáng)離子,增加陽(yáng)離子偏聚的難度,可一定程度抑制搪瓷涂層中針尖狀晶相的析出,實(shí)現(xiàn)對(duì)搪瓷組織結(jié)構(gòu)的微調(diào)控。而形成的顆粒狀微晶體不僅避免了尖端應(yīng)力集中,還可作為搪瓷中氧擴(kuò)散的物理阻隔,提高搪瓷涂層的高溫防護(hù)能力。綜上所述,剛玉顆粒在搪瓷涂層高溫服役過程中可提供助益作用。

1.2 石英-搪瓷復(fù)合涂層

石英同屬搪瓷結(jié)構(gòu)的網(wǎng)絡(luò)形成劑,也常作為后加調(diào)整物加入涂層中使用。與剛玉顆粒相似,SiO2 在搪瓷釉中也會(huì)發(fā)生圖1 所示的熔解,以及如圖2 所示增加搪瓷網(wǎng)絡(luò)對(duì)氧物理阻隔的作用,有效提高涂層的耐熱與抗氧化性能。李文波等[22]研究證明(圖4 和圖5),加入石英顆粒的玻璃涂層能為鈦合金提供優(yōu)異的高溫防護(hù)保護(hù)。沈明禮[23]通過恒溫氧化實(shí)驗(yàn)發(fā)現(xiàn),添加SiO2 不僅能使搪瓷涂層更加致密,在服役過程中,石英顆粒還會(huì)發(fā)生石英相到方石英相的相轉(zhuǎn)變。這種相變發(fā)生于石英顆粒與搪瓷的界面處,可改變復(fù)合涂層的熱膨脹行為,進(jìn)一步改變涂層應(yīng)力狀態(tài),加強(qiáng)了涂層與基體間的結(jié)合。與剛玉顆粒不同的是,石英顆粒不會(huì)與助溶劑陽(yáng)離子反應(yīng)析出晶體,但能提高搪瓷黏度,調(diào)控析晶行為[24],避免大尺寸有害相的析出,涂層能夠在高溫環(huán)境中長(zhǎng)期、穩(wěn)定地服役。

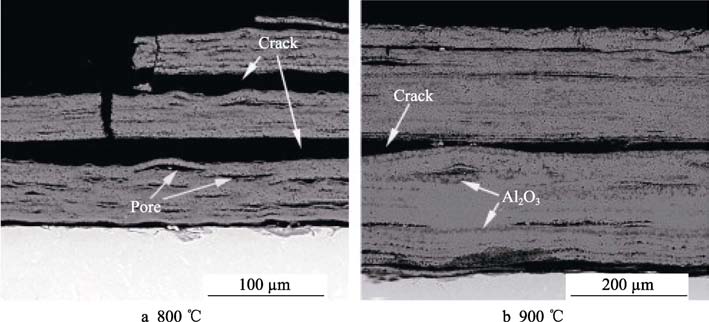

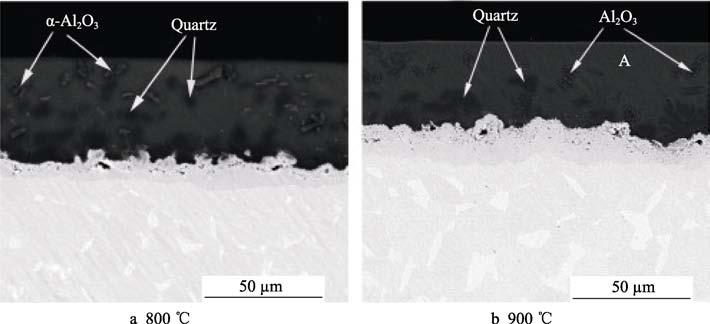

圖4 Ti-6Al-4V 合金在不同溫度氧化100 h 后的截面形貌[22]

圖5 制備有石英-剛玉-玻璃復(fù)合涂層的Ti-6Al-4V 合金在不同溫度氧化100 h 后的低倍截面形貌[22]

其同時(shí)擁有靜態(tài)的高溫防護(hù)性能以及動(dòng)態(tài)的抗熱循環(huán)能力,而這通過簡(jiǎn)單地磨加陶瓷顆粒無法實(shí)現(xiàn)。

2 抗熱循環(huán)剝落性能

先進(jìn)航空發(fā)動(dòng)機(jī)、燃?xì)廨啓C(jī)以及電力系統(tǒng)熱端部件,在高溫服役期間常常伴隨著急劇的溫度變化,因此涂覆的涂層既要為基體材料提供良好的靜態(tài)高溫氧化防護(hù),還需具備優(yōu)異的抗熱震剝落能力。搪瓷與玻璃相似的硅氧網(wǎng)絡(luò)結(jié)構(gòu)賦予了涂層良好的阻氧能力,但同時(shí)也為其在熱循環(huán)環(huán)境中服役帶來了開裂、剝落的隱患。搪瓷涂層的抗熱震剝落能力主要受搪瓷本身熱膨脹系數(shù)、涂層/基體結(jié)合力以及涂層韌性等因素影響,為改善搪瓷涂層抗熱震剝落性能,近年來研究人員圍繞上述因素展開了大量研究。2.1 調(diào)節(jié)熱膨脹系數(shù)

稀土氧化物類似于堿土金屬氧化物,引入玻璃體系時(shí)屬于網(wǎng)絡(luò)外體,可導(dǎo)致網(wǎng)絡(luò)結(jié)構(gòu)中Si—O 鍵斷裂,有效增加玻璃的熱膨脹系數(shù)。倪亞茹等人[25]報(bào)道,稀土氧化物CeO2 能提高玻璃相的穩(wěn)定性,并分析了CeO2 對(duì)硼鋁硅酸鹽體系的玻璃形成區(qū)及熱膨脹系數(shù)的影響,雖然未對(duì)該體系的實(shí)際應(yīng)用進(jìn)行具體測(cè)試,但為改善玻璃熱物理性能提供了研究方向。安志斌等人[26]證明,加入CeO2 不僅能大幅提高搪瓷的熱膨脹系數(shù),還適當(dāng)?shù)靥岣吡送繉拥目紫堵剩档土藦椥阅A浚瑴p少熱應(yīng)力的同時(shí)釋放了殘余應(yīng)力,有效提高了搪瓷涂層抗熱震剝落性能。韓濤等人[27]研究發(fā)現(xiàn),CeO2 還可提高金屬基體與涂層間的結(jié)合強(qiáng)度,從界面結(jié)合方面提高了涂層的抗熱震與抗熱沖擊性能。值得注意的是,稀土元素進(jìn)入搪瓷網(wǎng)絡(luò)時(shí),由于其核外電子排布比較特殊,離子場(chǎng)強(qiáng)較大,增加了搪瓷的析晶傾向。但與此同時(shí),稀土元素會(huì)固溶在析出的晶體中,抑制晶體的長(zhǎng)大,在涂層中分布的細(xì)小微晶反而作為彌散強(qiáng)化相,提高了搪瓷的斷裂韌性。鄔明鈺[21]通過高溫晶化研究發(fā)現(xiàn),CeO2 能抑制低熱膨脹系數(shù)的針尖狀晶體析出,并且穩(wěn)定高熱膨脹系數(shù)的納米晶體,降低了涂層內(nèi)微裂紋的形核與擴(kuò)展傾向,從根本上解釋了CeO2 提高涂層抗剝落能力的作用機(jī)制。目前研究結(jié)果表明,稀土顆粒雖能調(diào)節(jié)搪瓷的熱膨脹系數(shù),進(jìn)而改善涂層的抗熱循環(huán)能力,但其可添加量及提升效果有限,若涂層與合金基體間無法形成化學(xué)鍵合,僅依靠稀土顆粒對(duì)熱膨脹系數(shù)的調(diào)控,無法解決涂層結(jié)合力不足的問題。

2.2 調(diào)節(jié)界面穩(wěn)定性

搪瓷燒制時(shí)金屬與瓷釉會(huì)發(fā)生密著,兩者的密著性能對(duì)涂層熱循環(huán)服役壽命尤為重要。搪瓷涂層的燒成過程可以分為三個(gè)階段。第一階段,包裹著搪瓷釉粉的樣品被置于高溫馬弗爐中,由于釉粉還處于分散的顆粒狀,基體暴露在高溫空氣中被迅速氧化,并在其表面均勻地形成一層氧化物薄膜;第二階段,搪瓷釉粉軟化并浸潤(rùn)鋪展在氧化物表面,此時(shí)軟化的搪瓷變得致密,將基體與外界氧化氣氛隔絕開,抑制基體的進(jìn)一步快速氧化;第三階段,搪瓷浸潤(rùn)氧化物薄膜的同時(shí)與其發(fā)生反應(yīng),氧化物中的陽(yáng)離子向搪瓷涂層中發(fā)生一定程度的擴(kuò)散,涂層與氧化物層形成化學(xué)鍵合以此獲得良好的結(jié)合力。一般來說,搪瓷能夠與大多數(shù)金屬或合金形成良好的界面結(jié)合。對(duì)鐵基合金而言,由于Fe2+會(huì)在搪瓷中迅速溶解并擴(kuò)散,而此時(shí)基體合金的劇烈氧化已經(jīng)停止,界面處沒有足夠的Fe2+與搪瓷維持化學(xué)平衡,因此,需要密著劑的輔助作用才能形成良好涂層/合金界面結(jié)合。

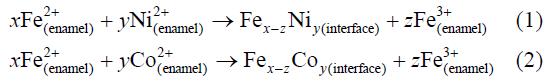

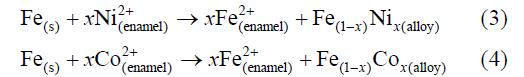

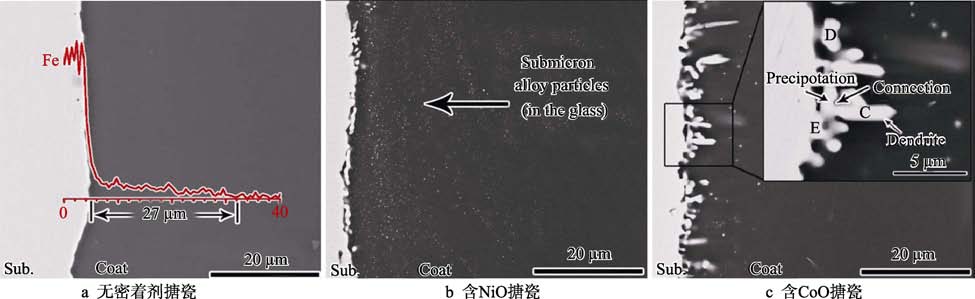

能促進(jìn)搪瓷釉與黑色金屬牢固結(jié)合的常用密著劑有CoO、NiO、MoO3、Sb2O3、MnO2 等,其中最常用、密著效果最好的是CoO 和NiO[17]。陳肯等[28]研究了二者的密著效果以及密著機(jī)理,發(fā)現(xiàn)含密著劑的搪瓷釉在軟化后能在氧化層外側(cè)、涂層內(nèi)部形成微合金沉淀,反應(yīng)式如下[29]:

FeNi 形核需要的最低Fe2+濃度比FeCo 需要的更低,所以含CoO 的搪瓷涂層界面處合金沉淀密度比含NiO 的低,F(xiàn)eCo 合金沉淀傾向于快速長(zhǎng)大。由于Fe2+在搪瓷中不斷溶解與反應(yīng),氧化層最終會(huì)完全消耗,此時(shí)搪瓷網(wǎng)絡(luò)中的Ni2+和Co2+能夠被基體中的鐵直接還原,繼續(xù)形成合金沉淀,其反應(yīng)式為[25]:

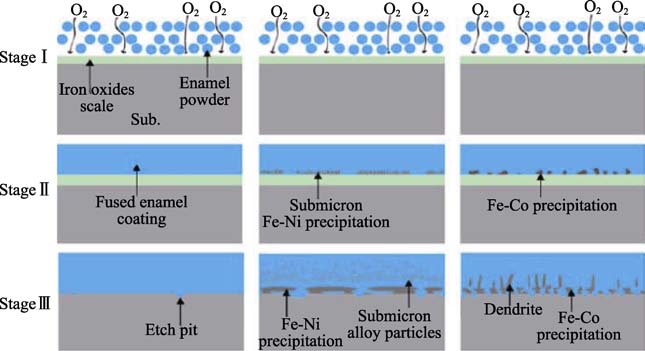

基體表面為合金沉淀提供了新形核位點(diǎn),新產(chǎn)生的合金沉淀最終與原氧化層外側(cè)的微合金沉淀相連,形成錨點(diǎn)結(jié)構(gòu),為搪瓷涂層與基體提供高密度的機(jī)械互鎖。圖6 和圖7 分別為搪瓷釉、含NiO 搪瓷釉和含CoO 搪瓷釉在880 ℃燒結(jié)3 min 后的截面形貌圖以及燒成過程示意圖[28]。不含密著劑的搪瓷釉在氧化層完全溶解后,只能輕微地腐蝕合金基體(圖6a),無法滿足化學(xué)結(jié)合的條件,因此涂層/基體界面結(jié)合十分薄弱,如圖6a 所示。而含NiO 和CoO 的搪瓷涂層能夠在界面處形成合金沉淀,即使氧化層完全溶解,也能依靠錨點(diǎn)結(jié)構(gòu)維持良好的涂層結(jié)合力(圖6b 和圖6c):其中含NiO 的搪瓷由于FeNi 合金沉淀密度高而尺寸細(xì)小,涂層/基體界面形成如圖6b 所示的島狀結(jié)構(gòu);含CoO 的搪瓷涂層則由于合金沉淀快速長(zhǎng)大,與基體形成圖6c 中的樹枝狀錨點(diǎn)結(jié)合。對(duì)密著機(jī)理的深入研究,彌補(bǔ)了搪瓷與鐵基合金基體結(jié)合力弱的缺陷,擴(kuò)大了搪瓷的適用范圍。

2.3 顆粒增韌

在脆性材料中添加合適尺寸的第二相顆粒,能夠提高材料整體的斷裂韌性。同理,可通過顆粒增韌的方法,降低搪瓷涂層內(nèi)微裂紋的擴(kuò)展傾向,有效提高其抗熱震剝落能力。研究表明[31-35],在玻璃中添加陶瓷顆粒能夠提高復(fù)合材料的強(qiáng)度和斷裂韌性。Stathis[36]研究了石英顆粒對(duì)搪瓷釉彎曲強(qiáng)度的影響,發(fā)現(xiàn)粒徑在5~20 μm 的石英顆粒可達(dá)到最大增強(qiáng)效果:在這一粒徑范圍內(nèi),石英相在冷卻過程中發(fā)生位移相變,并造成體積收縮,在其周圍玻璃相內(nèi)形成一定內(nèi)應(yīng)力,誘導(dǎo)裂紋發(fā)生偏轉(zhuǎn),從而提高材料的斷裂韌性。Lee[37]采用熔體滲入的方法制備了氧化鋁-玻璃復(fù)合材料,原玻璃的斷裂韌性從1.1 MPa×m1/2 提高到了7.30 MPa×m1/2。Bloelli[38]采用離子噴涂的方法制備了玻璃-氧化鋁復(fù)合涂層,發(fā)現(xiàn)裂紋較易在玻璃相中萌生和擴(kuò)展,但裂紋擴(kuò)展到氧化鋁/玻璃界面時(shí),會(huì)發(fā)生偏轉(zhuǎn),或擴(kuò)展進(jìn)入氧化鋁內(nèi)部被捕捉,提高了玻璃-氧化鋁復(fù)合涂層的斷裂韌性。

圖6 不同成分搪瓷釉在BTC1 鋼上880 ℃燒結(jié)3 min 的截面背散射圖像[28]

圖7 搪瓷涂層燒成過程示意圖[28]

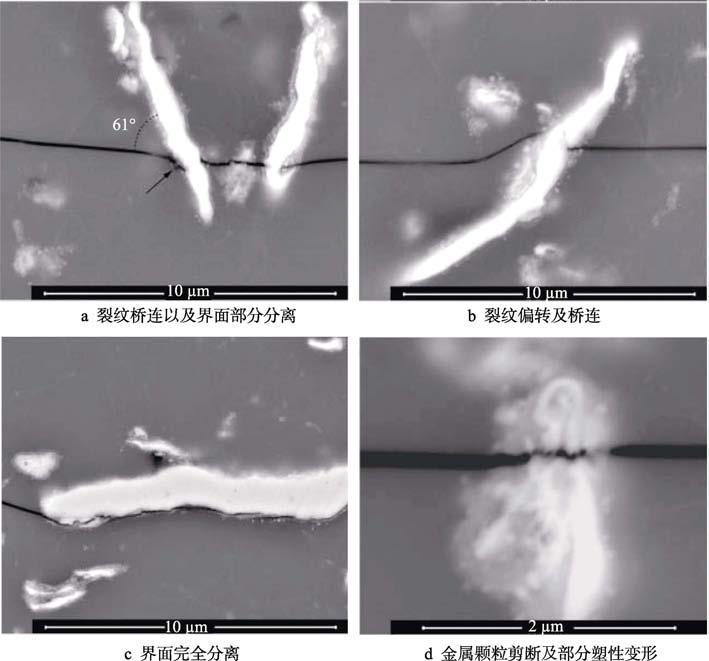

除陶瓷相外,裂紋遇到具有韌性、延展性良好的金屬顆粒也會(huì)發(fā)生偏轉(zhuǎn)、橋聯(lián)或使金屬顆粒塑性變形,因此添加金屬顆粒也能有效提高搪瓷的強(qiáng)度和斷裂韌性。Baran[39]研究表明,較軟、塑性較好、屈服強(qiáng)度較低的合金粉末能夠更好地增加玻璃的斷裂韌性。Bernardo[40,41]發(fā)現(xiàn),添加Al 顆粒增強(qiáng)硅酸鹽玻璃可將其斷裂韌性提高100%。Dlouhy[42]等制備了金屬釩顆粒增強(qiáng)硼硅酸鹽玻璃,含有30%(體積分?jǐn)?shù))釩顆粒的復(fù)合材料的斷裂韌性比未強(qiáng)化的玻璃高約65%。陳明輝等[43]研究了NiCrAlY 顆粒增強(qiáng)搪瓷的力學(xué)性能,發(fā)現(xiàn)NiCrAlY 顆粒可通過圖8 所示的裂紋橋聯(lián)、裂紋偏轉(zhuǎn)、顆粒塑性變形等方式,使搪瓷的斷裂韌性從0.938 MPa×m1/2 提高到2.001 MPa×m1/2。熱震實(shí)驗(yàn)證明,搪瓷復(fù)合涂層的力學(xué)性能得到改善,在熱循環(huán)環(huán)境中,裂紋萌生和擴(kuò)展受到阻礙,涂層抗剝落性能提高。但通過有限的熱循環(huán)測(cè)試,無法保證受阻的裂紋在熱應(yīng)力積累后不會(huì)繼續(xù)擴(kuò)展,顆粒增韌只能短暫地維持搪瓷涂層的抗熱循環(huán)性能。

2.4 裂紋自修復(fù)

由于搪瓷的本質(zhì)為玻璃相,對(duì)其熱膨脹系數(shù)以及力學(xué)性能的改善始終存在局限。涂層在冷熱循環(huán)中服役時(shí),不可避免地會(huì)在玻璃相中萌生裂紋,即使添加第二相顆粒增大了裂紋擴(kuò)展的阻力,在服役過程中,隨著熱應(yīng)力的積累,始終存在裂紋失穩(wěn)擴(kuò)展的隱患。如果裂紋在擴(kuò)展前自動(dòng)愈合,可解決搪瓷涂層熱循環(huán)時(shí)易剝落這一問題。20 世紀(jì)60 年代,首次提出“自修復(fù)材料”的概念[44],由于其應(yīng)用范圍包括軍用設(shè)備、

圖8 擴(kuò)展裂紋-金屬顆粒相互作用方式背散射掃描電鏡圖片(裂紋擴(kuò)展方向?yàn)樽宰笾劣遥42]

電子產(chǎn)品、汽車、飛機(jī)、建筑材料[45,46]等領(lǐng)域,一經(jīng)發(fā)現(xiàn),便受到矚目。目前應(yīng)用的自修復(fù)材料的工作原理大多為:在基體母相中嵌入聚合物膠囊,當(dāng)材料中出現(xiàn)裂紋時(shí),將膠囊打破,膠囊中包裹的修復(fù)劑直接修復(fù)缺陷或與基體相發(fā)生反應(yīng),原位生成修復(fù)物質(zhì),填補(bǔ)裂紋。隨后,在玻璃、陶瓷等無機(jī)材料領(lǐng)域也開發(fā)了許多愈合原理相似的自修復(fù)材料[47-54]。日本橫濱國(guó)立大學(xué)[55,56]將碳化硅添加到由氧化鋁制成的陶瓷材料中,當(dāng)陶瓷在高溫下破裂時(shí),碳化硅暴露在空氣中變成二氧化硅填充裂紋并修復(fù)損壞。Zhen 等[57]通過料漿法在C/C 復(fù)合材料上制備了ZrSiO4-鋁硅酸鹽玻璃涂層,溫度升高至1773 K 時(shí),玻璃相能夠流動(dòng)并修復(fù)涂層中的裂紋或孔洞等缺陷。Wang 等[58]也制備了一種ZrSiO4-玻璃涂層/SiC 復(fù)合涂層,溫度高于1473 K 時(shí),玻璃相處于黏流態(tài),能使氧化過程因熱膨脹系數(shù)不匹配而產(chǎn)生的裂紋自動(dòng)愈合。

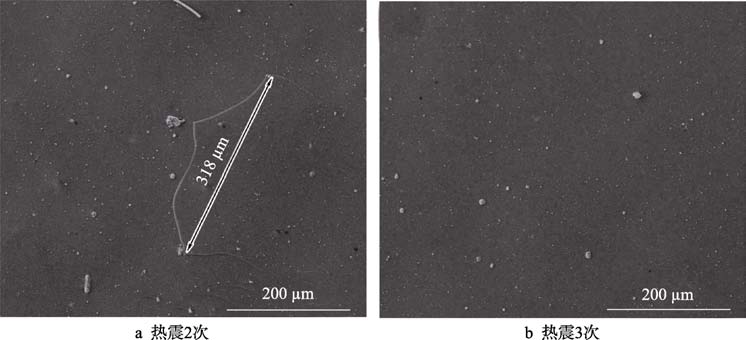

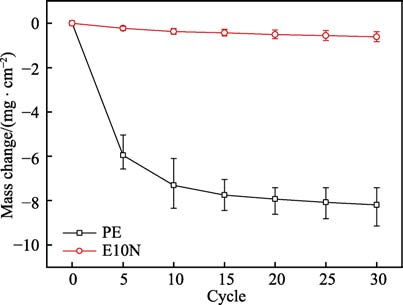

迄今為止,自修復(fù)材料的研究大部分局限于室溫使用的聚合物復(fù)合材料,或是利用超高溫下玻璃的黏流性修復(fù)缺陷。但是熱端部件的高溫服役環(huán)境使得涂層無法采用高分子微膠囊,處理溫度過高又會(huì)對(duì)合金基體力學(xué)性能造成不可逆的損害,發(fā)展自修復(fù)高溫防護(hù)涂層需要另辟蹊徑。為設(shè)計(jì)一種在服役過程中便能實(shí)現(xiàn)裂紋自愈合的搪瓷涂層,我們開展了一系列工作,最終確定了一種能在鈦鋁基高溫合金上結(jié)合良好的搪瓷體系[7],通過復(fù)合納米鎳顆粒大幅提升了涂層的抗熱震剝落能力。兩種涂層(搪瓷涂層與磨加質(zhì)量分?jǐn)?shù)10%納米鎳顆粒的復(fù)合搪瓷涂層)在800 ℃熱震實(shí)驗(yàn)時(shí)動(dòng)力學(xué)曲線如圖9 所示。

圖9 搪瓷涂層(PE)和納米鎳-搪瓷復(fù)合涂層

這種搪瓷復(fù)合涂層在800 ℃服役時(shí),具有裂紋自修復(fù)功能,結(jié)合了微膠囊嵌入以及玻璃自修復(fù)材料的特點(diǎn)。當(dāng)搪瓷涂層由于熱應(yīng)力積累出現(xiàn)圖10a 中的裂紋時(shí),包裹在玻璃相中的納米鎳顆粒會(huì)由此暴露在空氣中。溫度再次升高時(shí),納米鎳顆粒被迅速氧化,納米顆粒因氧化而體積膨脹65%,減小了該區(qū)域裂紋兩側(cè)間的距離。此時(shí),搪瓷在軟化點(diǎn)溫度以上發(fā)生黏性流動(dòng),且搪瓷釉與氧化鎳有很好的潤(rùn)濕性,高彈態(tài)的搪瓷釉經(jīng)由氧化鎳的橋接使裂紋完全愈合,在服役過程中實(shí)現(xiàn)如圖10b 所示的涂層自修復(fù)。裂紋擴(kuò)展是造成涂層剝落最根本的原因,通過自修復(fù)搪瓷的設(shè)計(jì),涂層因自身結(jié)構(gòu)而無法避免的裂紋在失穩(wěn)擴(kuò)展前自動(dòng)愈合,從根源上解決了搪瓷涂層耐熱循環(huán)性能差的缺陷。

圖10 納米鎳-搪瓷復(fù)合涂層(E10N)在800 ℃熱震原位微觀形貌

3 結(jié)語(yǔ)

搪瓷涂層經(jīng)過多年的發(fā)展,已成為具有良好應(yīng)用前景的高溫防護(hù)涂層。搪瓷因與硅酸鹽玻璃具有相似的硅氧網(wǎng)絡(luò)結(jié)構(gòu),在許多重腐蝕環(huán)境中都能表現(xiàn)出優(yōu)異的防護(hù)效果,但也限制了其在更高溫度以及熱循環(huán)環(huán)境中的使用。

本文綜述了國(guó)內(nèi)外為解決搪瓷燒結(jié)溫度與服役溫度矛盾以及涂層熱循環(huán)易剝落問題所開展的研究。首先,通過添加陶瓷顆粒原位提高搪瓷的軟化點(diǎn),在不改變涂層燒結(jié)溫度的前提下滿足其高溫防護(hù)的要求。接著從影響搪瓷熱循環(huán)性能的因素進(jìn)行介紹,探討了添加稀土氧化物、設(shè)計(jì)含密著劑搪瓷釉、添加第二相顆粒、設(shè)計(jì)自修復(fù)搪瓷涂層四個(gè)研究方法的優(yōu)缺點(diǎn)。搪瓷涂層的玻璃相本質(zhì)決定了從熱膨脹系數(shù)以及力學(xué)性能等方面改性,只能在有限的范圍內(nèi)提高其抗熱震剝落能力,隨著熱循環(huán)時(shí)熱應(yīng)力的積累,涂層仍有開裂、剝落的隱患。

自修復(fù)涂層則能從根源上解決搪瓷因裂紋失穩(wěn)擴(kuò)展而發(fā)生剝落的失效問題。自修復(fù)搪瓷中的微裂紋能在800 ℃空氣中快速地自動(dòng)愈合,在新功能材料中具有明顯的優(yōu)勢(shì),不僅能應(yīng)用于高溫防護(hù)領(lǐng)域,還可用作結(jié)構(gòu)材料,隨著研究的深入展開,自修復(fù)搪瓷復(fù)合材料擁有廣闊的應(yīng)用前景。

參考文獻(xiàn):

[1]CHEN M, LI W, SHEN M, et al. Glass-ceramic coatings on titanium alloys for high temperature oxidation protection: Oxidation kinetics and microstructure[J]. Corrosion science, 2013, 74: 178-186.

[2]LI W, CHEN M, WU M, et al. Microstructure and oxidation behavior of a SiC-Al2O3-glass composite coating on Ti-47Al-2Cr-2Nb alloy[J]. Corrosion science, 2014, 87: 179-186.

[3]CHEN M, LI W, SHEN M, et al. Glass coatings on stainless steels for high-temperature oxidation protection: Mechanisms[J]. Corrosion science, 2014, 82: 316-327.

[4]WANG X, CHEN M, ZHU S, et al. Oxidation behavior of glass-based composite thermal barrier coating on K417G superalloy with a NiCoCrAlY bond coat at 1000 ℃[J]. Surface and coatings technology, 2015, 270: 314-323.

[5]CHEN M, ZHU S, WANG F. High temperature oxidation of NiCrAlY, nanocrystalline and enamel-metal nano-composite coatings under thermal shock[J]. Corrosion science, 2015, 100: 556-565.

[6]YU Z D, CHEN M H, CHEN K, et al. Corrosion of enamel with and without CaF2 in molten aluminum at 750 ℃ [J]. Corrosion science, 2019, 148: 228-236.

[7]廖依敏, 豐敏, 陳明輝, 等. TiAl合金表面搪瓷基復(fù)合涂層與多弧離子鍍NiCrAlY涂層的抗熱腐蝕行為對(duì)比研究[J]. 金屬學(xué)報(bào), 2019, 55(2): 61-69.

LIAO Y M, FENG M, CHEN M H, et al. Comparative study of hot corrosion behavior of the enamel based composite coatings and the arc ion plating NiCrAlY on TiAl alloy[J]. Acta metallurgica sinica, 2019, 55(2): 61-69.

[8]CHEN K, CHEN M H, YU Z D, et al. Simulating sulfuric acid dew point corrosion of enamels with different contents of silica[J]. Corrosion science, 2017, 127: 201-212.

[9]CHEN K, CHEN M H, YU Z D, et al. Exploring the hindering mechanism of element Ti on the adherence of CoO-bearing one-coat enamel/steel[J] International journal of applied ceramic technology, 2019, 16: 185-194.

[10]SCHAEFFER H A. Oxygen and silicon diffusion-con-trolled processes in vitreous silica[J]. Journal of non-crystalline solids, 1980, 38-39: 545-550.

[11]SCHAEFFER H A. Diffusion-controlled processes in glass forming melts[J]. Journal of non-crystalline solids, 1984, 67(1/3): 19-33.

[12]KAJIHARA K, MIURA T, KAMIOKA H, et al. Diffusion of oxygen molecules in fluorine-doped amorphous SiO2[J]. Materials science & engineering: B (advanced functional solid-state materials), 2010, 173(1/3): 158-161.

[13]DATTA S, DAS S. A new high temperature resistant glass-ceramic coating for gas turbine engine components[J]. Bulletin of materials science, 2005, 28(7): 689-696.

[14]SARNO R D, TOMOZAWA M. Toughening mechanisms for a zirconia-lithium aluminosilicate glass-ceramic[J]. Journal of materials science, 1995, 30: 4380-4388.

[15]ZHENG D, ZHU S, WANG F. Oxidation and hot corrosion behavior of a novel enamel-Al2O3 composite coating on K38G superalloy[J]. Surface & coatings technology, 2006, 200(20): 5931-5936.

[16]CHEN M H, SHEN M L, ZHU S L, et al. Comparative study of interfacial reaction between superalloy substrate and glass coating with and without alumina particles incorporation[J]. Applied surface science, 2013, 271: 228-233.

[17]邵規(guī)賢, 芶文彬, 聞瑞昌, 等. 搪瓷學(xué)[M]. 北京: 輕工業(yè)出版社, 1983.

SHAO G X, GUO W B, WEN R C, et al. Enamel[M]. Beijing: Light Industry Press, 1983.

[18]郭策安, 陳明輝, 廖依敏, 等. 模擬燃?xì)鉄釠_擊條件下搪瓷基復(fù)合涂層的防護(hù)機(jī)理研究[J]. 金屬學(xué)報(bào), 2018, 54(12): 113-120.

GUO C A, CHEN M H, LIAO Y M, et al. Protection mechanism study of enamel-based composite coatings under the simulated combusting gas shock[J]. Acta metallurgica sinica, 2018, 54(12): 113-120.

[19]ZHENG D, ZHU S, WANG F. Oxidation and hot corrosion behavior of a novel enamel-Al2O3 composite coating on K38G superalloy[J]. Surface & coatings tec-hnology, 2006, 200(20/21): 5931-5936.

[20]WU M, CHEN M, ZHU S, et al. Protection mechanism of enamel-alumina composite coatings on a Cr-rich nickel- based superalloy against high-temperature oxidation[J]. Surface and coatings technology, 2016, 285: 57-67.

[21]鄔明鈺. 搪瓷基復(fù)合涂層的組織結(jié)果調(diào)控及抗高溫氧化機(jī)制研究[D]. 沈陽(yáng): 中國(guó)科學(xué)院金屬研究所, 2017: 91-95.

WU M Y. A study on microstructure regulation and protection mechanism against high temperature oxidation of enamel- based composite coatings[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2017: 91-95.

[22]LI W, ZHU S, WANG C, et al. SiO2-Al2O3-glass composite coating on Ti-6Al-4V alloy: Oxidation and interfacial reaction behavior[J]. Corrosion science, 2013, 74: 367-378.

[23]沈明禮. 顆粒增強(qiáng)抗高溫腐蝕搪瓷涂層的熱學(xué)和高溫氧化性能研究[D]. 沈陽(yáng): 中國(guó)科學(xué)院金屬研究所, 2011: 49-53.

SHEN M L. High temperature performance of ceramic- particle reinforced enamel coatings for Ni- and Ti-based alloys[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2011: 49-53.

[24]李文波. 玻璃陶瓷復(fù)合涂層的原位制備方法及高溫腐蝕行為研究[D]. 沈陽(yáng): 中國(guó)科學(xué)院金屬研究所, 2014: 26-27.

LI W B. In situ preparation and high temperature corrosion behavior of glass-ceramics composite coatings[D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2014: 26-27.

[25]倪亞茹, 陸春華, 張焱. 稀土對(duì)硼鋁硅酸鹽玻璃形成及熱膨脹性能的影響[J]. 稀土, 2006, 27(1): 83-86.

NI Y R, LU C H, ZHANG Y. Effect of rare earth on formation and thermal expansion of boroaluminosilicate glass[J]. Chinese rare earths, 2006, 27(1): 83-86.

[26]安志斌, 張佩宇, 沈曉駿, 等. CeO2對(duì)W-2高溫搪瓷涂層微觀組織與抗熱震性能的影響[J]. 熱加工工藝, 2016, 20(45): 140-142.

AN Z B, ZHANG P Y, SHEN X J, et al. Effect of CeO2 on microstructure and thermal shock resistance of W-2 high temperature enamel coating[J]. Hot working technology, 2016, 20(45): 140-142.

[27]韓濤, 王勇, 陳玉華, 等. 氧化鈰對(duì)玻璃涂層與金屬基體密著性的影響[J]. 中國(guó)石油大學(xué)學(xué)報(bào): 自然科學(xué)版, 2002, 26(5): 68-70.

HAN T, WANG Y, CHEN Y H, et al. Effect of cerium oxide on the tightness of glass coating and metal sub-strate[J]. Journal of China University of Petroleum (Edition of natural science), 2002, 26(5): 68-70.

[28]CHEN K, CHEN M, WANG Q, et al. Micro-alloys pre-cipitation in NiO-and CoO-bearing enamel coatings and their effect on adherence of enamel/steel[J]. International journal of applied glass science, 2017, 9(1): 70-84.

[29]STRIEPE S, HANSJÖRG B, DEUBENER J, et al. Microalloy precipitation at the glass-steel interface enabling adherence of porcelain enamel[J]. International journal of applied ceramic technology, 2015, 13(1): 191-199.

[30]SHIMIZU T, JIANG Z H, SHIRASAKI M, et al. Interface physical chemistry of enamels (Part 1)[J]. Journal of the Ceramic Society of Japan, 1998, 6: 105-109.

[31]DONALD I W. Preparation, properties and chemistry of glass- and glass-ceramic-to-metal seals and coating[J]. Journal of materials science, 1993, 28(11): 2841-2886.

[32]ARVIND A, KUMAR R, DEO M N, et al. Preparation, structural and thermo-mechanical properties of lithium aluminum silicate glass-ceramics[J]. Ceramics international, 2009, 35(4): 1661-1666.

[33]LANGE F F. Fracture energy and strength behavior of a sodium borosilicate glass Al2O3 composite system[J]. Journal of the American Ceramic Society, 2010, 54(12): 614-620.

[34]WOLF W D, VAIDYA K J, FRANCIS L F. Mechanical properties and failure analysis of alumina-glass dental composites[J]. Journal of the American Ceramic Society, 2005, 79(7): 1769-1776.

[35]RAY A, TIWARI A N. Compaction and sintering behaviour of glass-alumina composites[J] Materials chemistry & physics, 2001, 67(1): 220-225.

[36]STATHIS G, EKONOMAKOU A, STOURNARAS C J, et al. Effect of firing conditions, filler grain size and quartz content on bending strength and physical properties of sanitaryware porcelain[J]. Journal of the European Ceramic Society, 2004, 24(8): 2357-2366.

[37]LEE D Y, KIM D J, KIM B Y, et al. Effect of alumina particle size and distribution on infiltration rate and fracture toughness of alumina-glass composn/carbon composites[J]. Corrosion science, 2018, 141: 81-87.

[58]WANG Z, ZENG F, LI Y, et al. Self-healing effect and oxidation resistance of ZrSiO4-glass coating for C/C composites at 1173K-1573K[J]. Journal of alloys and compounds, 2019, 792: 496-504.n[J]. Surface & coatings technology, 2006, 201(1/2): 458-473.

[39]BARAN G, DEGRANGE M, ROQUES-CARMES C, et al. Fracture toughness of metal reinforced glass composites[J]. Journal of materials science, 1990, 25(10): 4211-4215.

[40]BERNARDO E, SCARINCI G, MADDALENA A, et al. Development and mechanical properties of metal-parti-culate glass matrix composites from recycled glasses[J]. Composites Part A: Applied science & manufacturing, 2004, 35(1): 17-22.

[41]BERNARDO E, SCARINCI G, HREGLICH S. Mechanical properties of metal-particulate lead-silicate glass matrix composites obtained by means of powder technology[J]. Journal of the European Ceramic Society, 2003, 23(11): 1819-1827.

[42]李烽杰, 陳明輝, 張哲銘, 等. 金屬搪瓷高溫防護(hù)涂層的制備及其抗熱震行為研究[J]. 中國(guó)腐蝕與防護(hù)學(xué)報(bào), 2019, 39(5): 411-416.

LI F, CHEN M, ZHANG Z, et al. Preparation and thermal shock behavior of a metal-enamel high-temperature protective coating[J]. Journal of Chinese Society for Corrosion and protection, 2019, 39(5): 411-416.

[43]CHEN M, ZHU S, SHEN M, et al. Effect of NiCrAlY platelets inclusion on the mechanical and thermal shock properties of glass matrix composites[J]. Materials science and engineering: A, 2011, 528(3): 1360-1366.

[44]BAZIN P, SAUNIER J B. Deformability, fatigue and healing properties of asphalt mixex[C]//Proceedings of the second international conference on the structural design of asphalt pavements. Ann Arbor: Michigan, USA, 1967: 553.

[45]WIKTOR V, JONKERS H M. Quantification of crack-healing in novel bacteria-based self-healing concrete[J]. Cement and concrete composites, 2011, 33(7): 763-770.

[46]DRY C M. Smart multiphase composite materials that repair themselves by a release of liquids that become solids[C]//North American Conference on Smart Structures & Materials. Washington: International Society for Optics and Photonics, 1994.

[47]TAKAHASHI K, YOKOUCHI M, LEE S K, et al. Crack- healing behavior of Al2O3 toughened by SiC whiskers[J]. Journal of American Ceramic Society, 2003, 86(12): 2143- 2147.

[48]ONO M, NAKAO W, TAKAHASHI K, et al. Critical conditions for crack-healing of structural ceramics under constant or cyclic stress[J]. Key engineering materials, 2006, 317-318: 461-464.

[49]NAKAO W, MORI S, NAKAMURA J, et al. Self-crack- healing behavior of mullite/SiC particle/SiC whisker multi- composites and potential use for ceramic springs[J]. Journal of the American Ceramic Society, 2010, 89(4): 1352-1357.

[50]HOUJOU K, ANDO K, LIU S P, et al. Crack-healing and oxidation behavior of silicon nitride ceramics[J]. Journal of the European Ceramic Society, 2004, 24(8): 2329-2338.

[51]ANDO K, KIM B S, CHU M C, et al. Crack-healing behavior of Al2O3/SiC composite ceramics and the bending strength of crack-healed body[J]. Key engineering materials, 2003, 247(5): 175-178.

[52]SONG G M, PEI Y T, SLOOF W G, et al. Oxidation- induced crack healing in TiAlC ceramics[J]. Scripta materialia, 2008, 58(1): 13-16.

[53]PEI R, MCDONALD S A, SHEN L, et al. Crack healing behaviour of Cr2AlC MAX phase studied by X-ray tomography[J]. Journal of the European Ceramic Society, 2017, 37(2): 441-450.

[54]ZHU G, WANG X, LU Q, et al. High-temperature crack- healing behaviour and strength recovery of (MoNb)Si2[J]. Applied surface science, 2015, 343: 41-48.

[55]ANDO K, CHU M C, TSUJI K, et al. Crack healing behaviour and high-temperature strength of mullite/SiC composite ceramics[J]. Journal of the European Ceramic Society, 2002, 22(8): 1313-1319.

[56]ANDO K, FURUSAWA K, CHU M C, et al. Crack- healing behavior under stress of mullite/silicon carbide ceramics and the resultant fatigue strength[J]. Journal of the American Ceramic Society, 2001, 84(9): 2073-2078.

[57]ZHEN Q, LI Z, HU P, et al. A glass-ceramic coating with self-healing capability and high infrared emissivity for carbo/carbon composites[J]. Corrosion science, 2018,141: 81-87.

[58]WANG Z, ZENG F, LI Y, et al. Self-healing effect and oxidation resistance of ZrSiO4-glass coating for C/C compositesat 1173 K-1573 K[J]. Journal of alloys and compounds,2019, 792: 496-504.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414