鋁合金有著價格低廉、質量較輕且來源極其廣泛的優點,并且在電化學性能方面也有著較好的性能,因此鋁合金在犧牲陽極材料之中的地位越來越重要[1,2,3]。純鋁的電位在-1.90 V (vs SCE) 左右,因為純鋁較為活潑,極易發生氧化反應而在表面形成一層致密的氧化膜,從而阻止基體繼續發生反應,導致純鋁在海水中的電位正移至-0.78 V,不能對海洋中常用的鋼鐵形成有效的保護,限制了鋁在犧牲陽極材料中的應用[4,5,6,7,8]。為解決這一問題,很多學者對其進行了研究,直到上世紀50年代,研究者們發現向純鋁中加入適量的其他金屬元素形成合金可以在一定程度上限制或者阻止氧化膜的生成,提高鋁合金的利用效率。最初的純鋁合金化研究是從Al-Zn二元鋁合金開始,但Al-Zn合金存在著電容量以及利用率低的缺陷,隨著對鋁合金研究的深入,研究者[6]通過向鋁合金中添加各種金屬元素形成三元甚至四元鋁合金,使鋁合金犧牲陽極的性能得到了一定程度上的優化。目前比較主流的鋁合金犧牲陽極是Al-Zn-In系犧牲陽極,Al-Zn-In系犧牲陽極的開路電位在-1.1 V左右,當用其對高強鋼材料 (屈服強度不低于550 MPa) 進行陰極保護時可能誘發高強鋼發生氫致失效,從而引發安全事故。相關研究[9,10]表明,用于高強鋼陰極保護的犧牲陽極材料工作電位應不超過-0.83 V,因此對于低電位鋁合金犧牲陽極材料的開發意義重大,國內外最早研究的低電位犧牲陽極材料為Al-Ga系陽極,但Al-Ga二元犧牲陽極的電流效率較低,溶解形貌也不理想,實用價值不高。后續在Al-Ga系陽極的體系上又開展了大量研究,包括添加Zn、Si等元素來改善陽極性能,但目前還沒有合適的低電位犧牲陽極材料在工程中推廣應用。

本文在前期研制的Al-Zn-Ga-Si低電位陽極的基礎上,添加Bi來進一步改善陽極材料的綜合性能,主要考察了Bi含量對于低電位犧牲陽極材料Al-Zn-Ga-Si-Bi的電化學性能以及溶解形貌的影響。

1 實驗方法

本文設計了5種Bi含量的陽極配方 (100~104),其中Bi含量為0~0.2%(質量分數),濃度梯度為0.05%。熔煉犧牲陽極材料所用的Al、Ga、Zn和Bi都為高純度原料,Si以Al-10%Si合金的形式加入。

電化學實驗所用試樣為表面積為1 cm2的圓柱型試樣,實驗前用環氧樹脂進行封裝,實驗時將試樣用水砂紙打磨至1500#,然后用無水乙醇進行清洗并烘干。用PARSTAT2273電化學工作站進行開路及阻抗譜測量,試樣在天然海水中浸泡3 h,待陽極開路穩定后,用三電極體系測量電化學阻抗,試樣為工作電極,參比電極采用飽和甘汞電極,輔助電極選用鉑電極,測量頻率范圍105~10-2 Hz,激勵信號幅值為10 mV。

用PARSTAT MC電化學工作站進行極化曲線測量,同樣采用三電極體系,掃描電位范圍為-0.05~0.5 V (vs OCP),掃描速度為0.167 mV/s。

掃描開爾文探針 (SKP) 測試采用Versa SCAN SKP測試系統。使用ZEISS ULTRA 55場發射掃描電鏡 (SEM) 觀測試樣表面微觀溶解形貌。

犧牲陽極電化學性能測試采用?16 mm×48 mm的圓柱形材料。實驗前先用無水乙醇清洗實驗試樣,去除試樣表面油污以及碎屑,烘干后稱重。用高壓防水絕緣膠帶將陽極試樣封裝完好,并留取14 cm2的工作面積。實驗所用的陰極為不銹鋼筒,陰陽極工作面積比為60∶1,實驗參照GB/T 17848-1999加速實驗法來評價犧牲陽極材料性能,實驗周期為4 d,電流密度為1.5,0.4,4.0和1.5 mA·cm-2。實驗介質為青島海域的新鮮海水,溫度 (18±2) ℃。每天記錄陽極工作電位,所用參比電極為飽和甘汞電極。

2 結果與討論

2.1 Bi對電位及電流效率影響

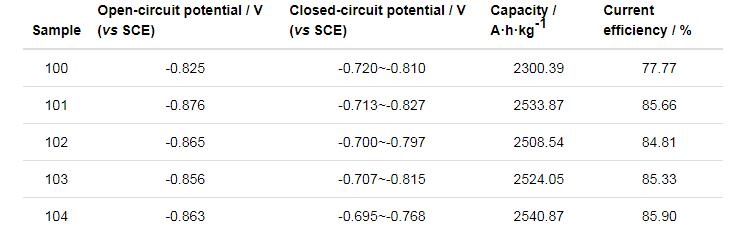

表1為5組鋁合金犧牲陽極的電化學性能試驗結果,從表中可以發現,這5組試樣的開路電位在-0.85~-0.90 V之間,工作電位都在-0.69~-0.85 V之間,基本符合低電位犧牲陽極材料的要求。從實際電容量和電流效率可以發現,相對于Al-Zn-Ga-Si陽極 (100號),添加Bi (101號~104號) 后,陽極試樣的實際電容量與電流效率均明顯增加,其中電容量達到了2500 A·h·kg-1以上,電流效率則達到了80%以上,說明Bi的添加改善了Al-Zn-Ga-Si陽極的電化學性能。

表 1 Al-Zn-Ga-Si-Bi 犧牲陽極電化學性能測試結果

2.2 Bi對微區電位的影響

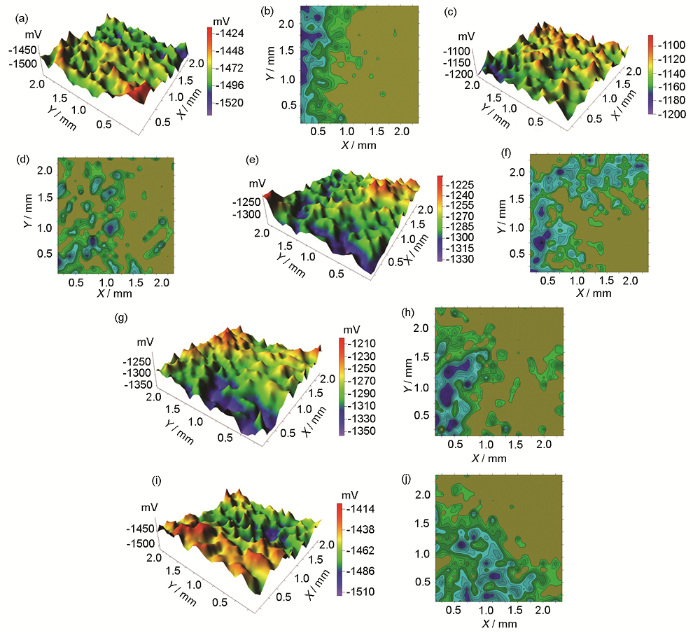

圖1為5種陽極試樣的微區電位分布以及活化點分布圖,陽極試樣表面的電勢分布不同,電勢低的區域因為電偶效應成為活化點而優先溶解 (圖中藍色區域)。且陽極表面活性點分布均勻時更有利于陽極活化溶解。由圖中可以看出,100號陽極表面活化區分布較為集中,存在大片未活化區域,可能導致陽極不均勻溶解;而添加了適量Bi的101和102號活化點電位分布更加均勻,陽極表面的陰極區與陽極區分布較為分散,從而增加了陽極的活化性能,這主要是固溶于鋁基體中的適量活化元素調節了陽極表面微區電位分布,起到了活化作用[11]。從101號到105號的微區電位圖可以發現,隨著Bi含量的增加,試樣表面的微區電位差增大,且活化點數量減少,分布也相對集中。過大的微區電位差以及不均勻的微區電位分布容易造成陽極試樣的局部腐蝕,不利于陽極的均勻活化溶解。

圖1 5種試樣微區電位分布及活化點分布圖

2.3 Bi對極化曲線影響

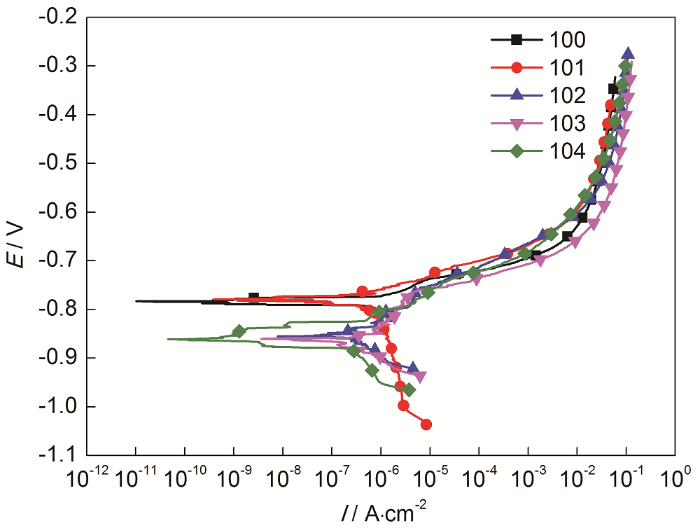

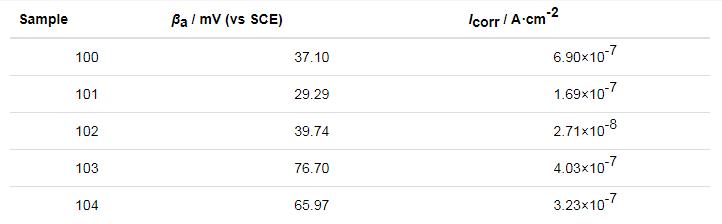

圖2為5種陽極試樣在天然海水中的極化曲線,可以發現,5種陽極材料的陽極區都沒有明顯的鈍化行為,表現出較好的活化性能。表2為擬合得出的陽極極化率 (陽極Tafel斜率) 及自腐蝕電流密度,由表中可以看出,5種陽極材料的自腐蝕電流密度都很小,基本都在10-8~10-7 A/cm2左右,表明陽極的自腐蝕速率相對較低,從而保證陽極擁有較高的電流效率。5種陽極材料的陽極極化率都較小,其中101號試樣的陽極極化率相對最低,說明該陽極具有更好的活化溶解性能,可在較低的驅動電位下提供更大的陰極保護電流,從而保證陰極保護效果。

圖2 5種試樣犧牲陽極極化曲線測試

表2 陽極極化率及自腐蝕電流密度

2.4 Bi對阻抗譜影響

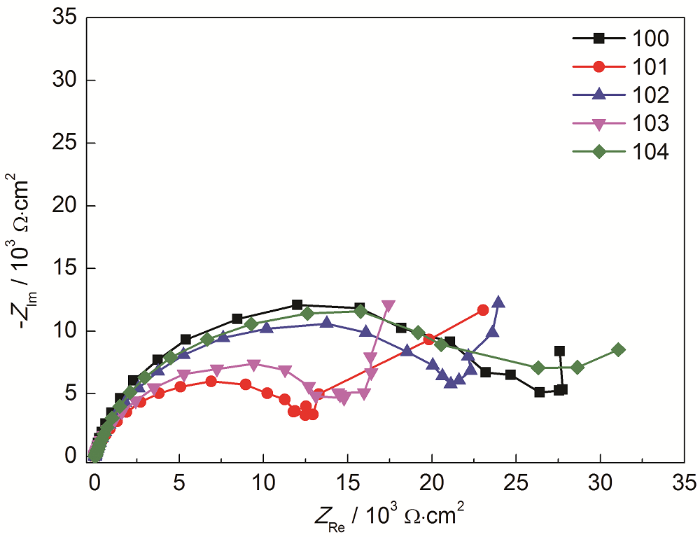

圖3為5種試樣在天然海水中測量的阻抗圖譜,5種陽極試樣在天然海水中的電化學阻抗譜均有兩個容抗弧,并且緊接著出現了Warburg阻抗,說明此時腐蝕產物或反應介質的擴散步驟成為整個電極過程的控制步驟。

圖3 5種試樣犧牲陽極電化學阻抗譜

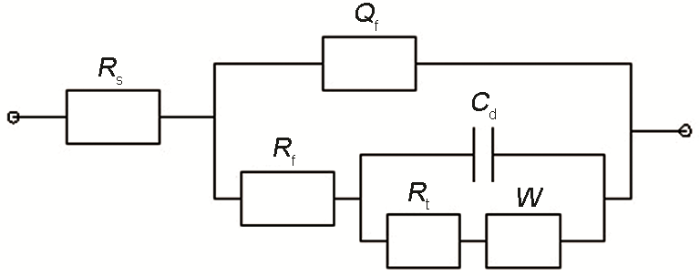

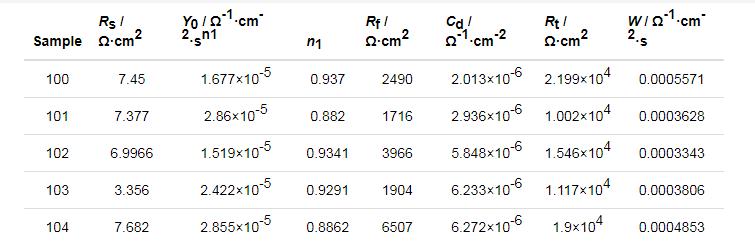

參考相關研究文獻[12,13,14]采用如圖4的等效電路進行擬合:電路圖中的元件Rs表示溶液電阻,Qf為陽極表面氧化膜非理想電容,有兩個表征參數:一個是Y0,其量綱是Ω-1·cm-2·s-1,一個是無量綱指數n,也稱彌散指數,Rf表示氧化膜電阻,Cd表示溶液介質/陽極基體界面雙電層電容,Rt表示電荷轉移電阻,W表示Warburg阻抗。擬合所用軟件為ZSimpWin,擬合結果如表3所示。

圖4 犧牲陽極等效電路

表3 5種試樣電化學阻抗譜擬合結果

由表3可以看出,相較于100號試樣,101~104號的電荷轉移電阻都有一定程度上的降低,說明Bi的添加在基體中起到了一定的活化作用。其中101號試樣的氧化膜電阻和電荷轉移電阻均為最小,表明101號陽極試樣的活化性能更好,表面氧化膜得到有效破壞,降低了膜層阻抗,更易于發生活化溶解。

2.5 Bi對犧牲陽極形貌影響

5種試樣的宏觀腐蝕形貌如圖5所示,圖中101~104號試樣相較于100號試樣的腐蝕形貌有所改善,沒有嚴重的點蝕和局部腐蝕現象,說明Bi的加入改善了該種陽極的溶解形貌。100號陽極試樣由于表面活化點不夠,陽極優先在活化點溶解,而未活化區域的溶解相對少,從而形成局部點蝕,隨著局部腐蝕的加深就會造成未溶解晶粒脫落,進而降低陽極材料的電流效率[15,16]。隨著Bi的含量增加,基體表面溶解反而有減少的趨勢,從104的腐蝕形貌可以看到,表面還有很多α-Al的基體沒有溶解。這可能是由于Bi含量過多,導致在晶界處形成偏析,在陽極溶解腐蝕的時候,此處由于勢能過高而優先溶解,從而導致了局部腐蝕現象的發生。

圖5 5種試樣犧牲陽極的溶解形貌

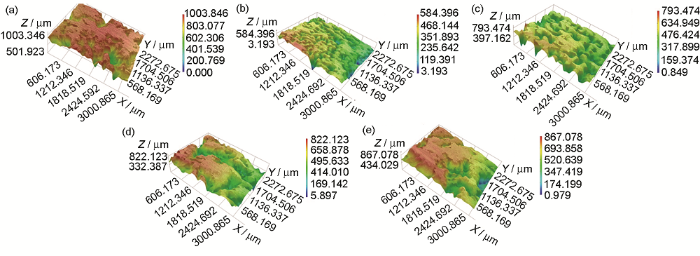

圖6為5種試樣的三維視頻表征照片,從圖中可以看出,101號腐蝕坑相對較為均勻且腐蝕坑較淺。101號~104號相對100號溶解形貌未溶解基體減少,腐蝕坑深度也變淺,證明添加了Bi之后,對溶解形貌起到了一定的改善作用。隨著Bi含量的增加,試樣的表面溶解越少,腐蝕坑變得更加深。102號腐蝕形貌相對較好,未溶解表面較少,但腐蝕坑深度相對101號有所加深,103號試樣未溶解表面相對前兩種有明顯增加,且腐蝕坑相對101號有所加深。從104的三維視頻可以看出,表面溶解相對較少,腐蝕坑加深,點蝕現象變多。適量的Bi可以在合金中起到活化作用,與Ga形成的低共溶體可以提供更多的活化點,使陽極表面腐蝕的更加均勻[17,18]。過量的Bi分布在晶界處,在發生陽極溶解時,這些地方會優先溶解,造成腐蝕坑的加深。

圖6 5種試樣犧牲陽極的三維溶解形貌圖

3 結論

通過添加不同含量的Bi,制備了5種不同成分的Al-Zn-Ga-Si-Bi低電位犧牲陽極材料。電化學性能測試結果表明,幾種陽極的工作電位基本在-0.7~-0.85 V范圍,符合低電位犧牲陽極要求,其中Bi含量為0.05%時 (101號),陽極的實際電容量和電流效率最高,電化學性能良好。5種試樣中101號陽極表面溶解形貌最為均勻,說明適量的Bi提高了陽極的活化性能,改善了陽極溶解形貌,但過多的Bi反而加劇了陽極的局部腐蝕。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 犧牲陽極材料, Bi含量, Al-Zn-Ga-Si-Bi合金, 電化學性能, 腐蝕形貌

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414