在金屬材料領域,強度和塑性的不可兼得嚴重影響了其工程應用和結構設計。人們已經提出了許多策略來提高金屬的強度,但不可避免地會降低甚至破壞材料的塑性。塑性不足已成為高強金屬材料的“致命弱點”。微觀原因是位錯滑移導致應變局部化產生頸縮,剪切帶開裂,最終導致災難性破壞。因此,簡單的方法可能很難解決強度-塑性權衡問題。

梯度顯微組織金屬的晶粒尺寸從最上層的納米級增加到內部的微米級,獲得了強度塑性協同的力學性能。這種晶粒尺寸的有序分布會引起宏觀應變梯度,并將單向應力轉化為多軸應力,這是由于沿梯度方向演化的非協調變形造成的。因此,可以降低應變局部化壓力,實現獨特的超常應變硬化,從而獲得更高的延性和韌性。此外,梯度顯微組織涉及幾個相和/或化學成分的有序分布。這表明晶粒實質也是沿梯度方向變化的。材料不同位置的主導變形機制不盡相同,位錯運動傳播所需的臨界應力/應變也是不同的。這些特性可以在施加載荷的情況下產生逐步變形過程。這樣就避免了位錯的長距離積累,抑制了剪切帶和裂紋。

近日,來自北京理工大學、浙江大學、香港城市大學、西安交大、上海理工大學等五所國內知名高校聯合的一項最新研究,開發了一種數值模型用以設計梯度微結構金屬材料,這一模型涉及到金屬合金中晶粒尺寸、孿晶、馬氏體和奧氏體的梯度分布。通過實驗對數值結果進行了驗證。獲得了高強度、高塑性和相當大硬化能力的金屬材料,成功地解決了結構金屬材料的強塑性矛盾問題。相關論文以題為“Theory of designing the gradient microstructured metals for overcoming strength-ductility trade-off”發表在Scripta Materialia。

論文鏈接: https://doi.org/10.1016/j.scriptamat.2020.03.045

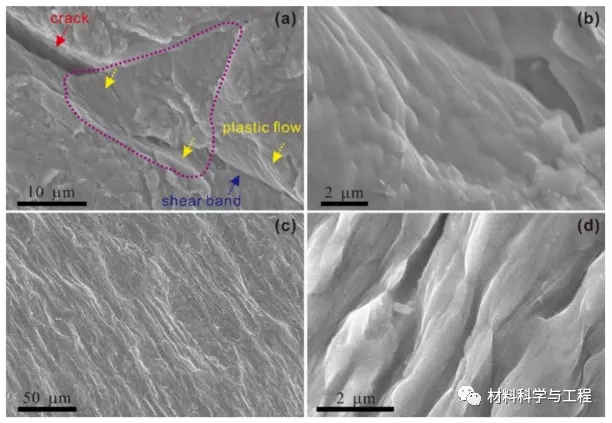

研究發現,強度的提高歸因于上表層晶粒尺寸的減小和馬氏體相變。它們可以使材料更強,但在某種程度上容易引發裂紋。然后,由于亞表面的延性奧氏體,有效地防止了裂紋沿深度方向的張開和擴展。微觀結構中的相互作用機制可以防止材料的失效。力學上可以解釋為宏觀應變梯度引起的額外應變硬化,以及不同相和不同晶粒尺寸的材料應力狀態變化的結果,從而獲得了很大的延展性。此外,即使材料整體發生了嚴重的塑性變形,也沒有引起明顯的裂紋。

總的來說,這項工作提出了一種克服金屬強塑性矛盾的梯度微結構設計數值模型,并對數值計算結果進行了實驗驗證,證明了其有效性。為設計高強度、高塑性和高硬化能力的梯度組織金屬材料提供了一條有效途徑。(文:馮馮、董瑞)

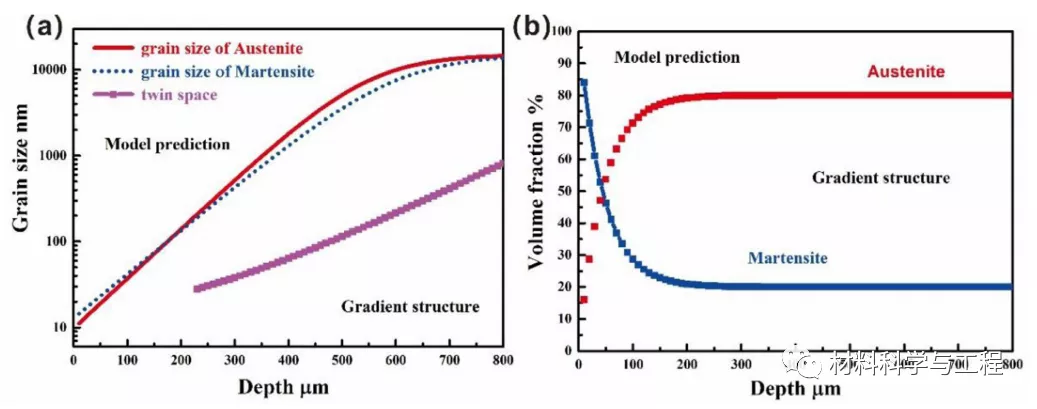

圖1梯度組織的材料模型(包括奧氏體和馬氏體的晶粒尺寸和體積分數以及金屬材料中的孿晶特征)

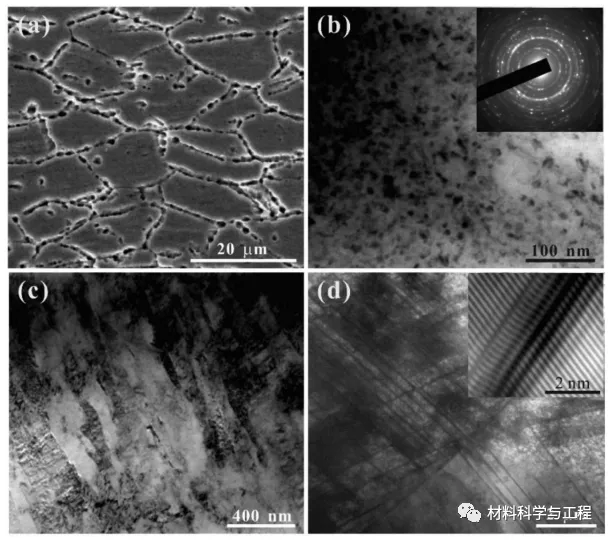

圖2梯度結構材料的顯微組織(a)未經處理的表層平均尺寸約為10μm的細小晶粒;(b)處理表面層平均尺寸約為3~8 nm納米晶粒;(c)板條馬氏體,寬度平均尺寸約100 nm,并伴有大量位錯;(d)晶粒內平均間距約為200 nm的納米孿晶

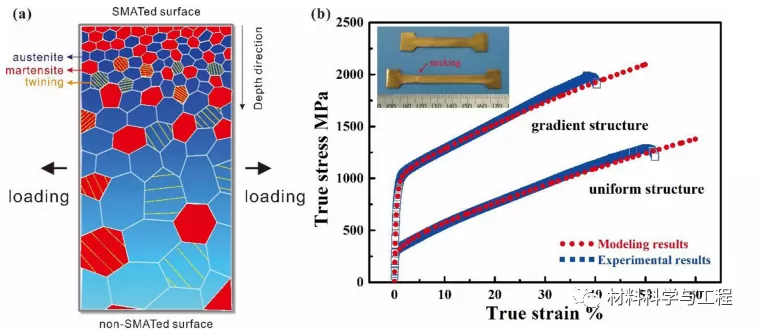

圖3.梯度微結構金屬的模擬結果(a)包括晶粒尺寸、馬氏體、奧氏體和孿生在內的梯度組織的結構;(b)參照均勻結構的應力-應變關系

圖4.所設計的梯度結構材料的力學機制。(a)壓縮破壞中的未張開的裂紋;(b)剪切帶的分散伴隨著起始的塑性流動;(c)產生均勻伸長的整體塑性流動;(d)在整體和嚴重的塑性流動過程中沒有明顯的裂紋。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414