近期,北京科技大學(xué)的解清閣副研究員、王沿東教授、楊平教授和芬蘭阿爾托大學(xué)的連軍賀助理教授,聯(lián)合匈牙利的Jurij Sidor教授、重慶大學(xué)的孫豐偉副教授、廣東新材料研究所的閆星辰博士、上海大學(xué)的陳超越副教授及美國橡樹嶺國家實(shí)驗(yàn)室的安科研究員等人,就AA6061鋁合金的大變形損傷機(jī)理進(jìn)行了系統(tǒng)研究,其相關(guān)結(jié)果已在金屬材料領(lǐng)域頂級(jí)SCI期刊Acta Materialia上發(fā)表。

全文50天免費(fèi)鏈接:https://authors.elsevier.com/a/1b4DL4r9SUJ31j

Crystallographic orientation and spatially resolved damage in a dispersion-hardened Al alloy (https://doi.org/10.1016/j.actamat. 2020.03.049)該文為研究金屬大變形塑性損傷提供了新的方法和思路。

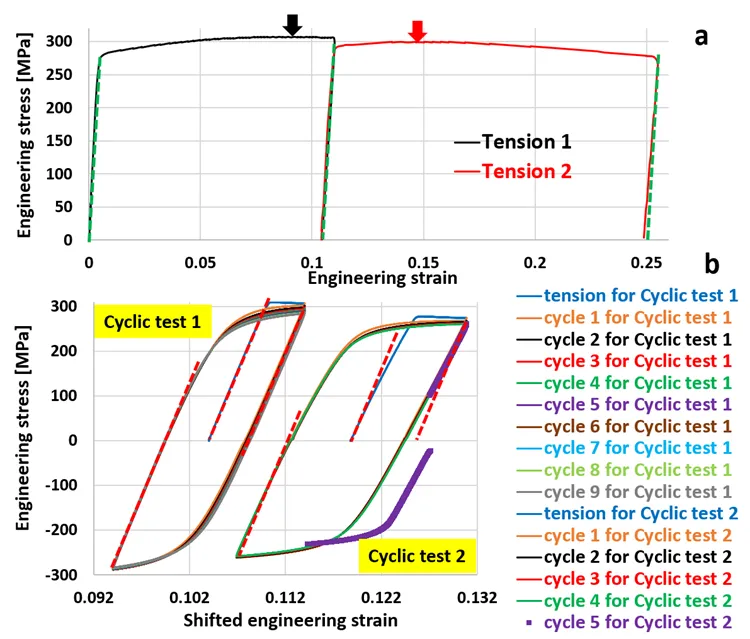

研究人員發(fā)現(xiàn)AA6061鋁合金在經(jīng)歷兩階段拉伸(Tension1, Tension2),以及隨后分別進(jìn)行的疲勞加載(cyclic test 1, cyclic test 2)過程中出現(xiàn)了材料后期瞬間失效的現(xiàn)象。然而,該失效行為通過宏觀應(yīng)力-應(yīng)變曲線無法預(yù)警,如圖1所示。

圖1 研究材料的宏觀力學(xué)加載曲線,圖b的紫色線表示材料瞬間失效

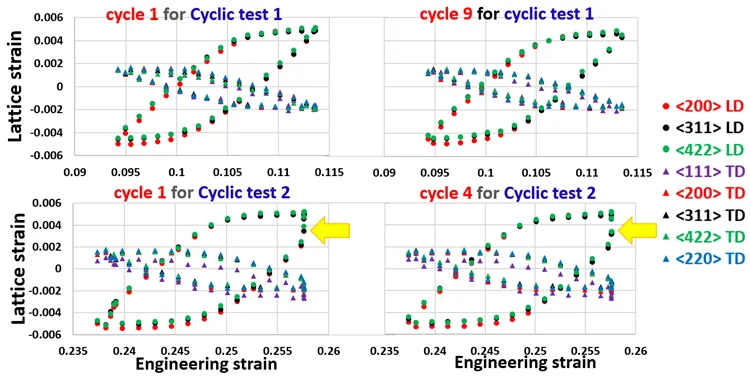

對(duì)于該力學(xué)損傷和失效行為,研究人員使用原位中子衍射等先進(jìn)材料手段進(jìn)行了系統(tǒng)表征后發(fā)現(xiàn),材料在第二次拉伸后的疲勞加載過程中,其承載能力在疲勞的拉伸卸載階段出現(xiàn)迅速降低,如圖2所示。我們知道:材料承載和其在外力下的彈性點(diǎn)陣應(yīng)變成正比。而在第二階段疲勞加載(cyclic test 2)過程中的拉伸卸載階段,可以明顯觀測到其彈性點(diǎn)陣應(yīng)變出現(xiàn)迅速降低的現(xiàn)象,其表明材料的微觀損傷(微裂紋)在拉伸卸載階段得到迅速擴(kuò)展,進(jìn)而導(dǎo)致其承載能力出現(xiàn)迅速降低趨勢:材料的承載能力降低速度在拉伸卸載時(shí)可快于外力卸載速度,進(jìn)而促進(jìn)損傷擴(kuò)展。

圖2 材料的彈性點(diǎn)陣應(yīng)變?cè)趦呻A段疲勞載荷的表現(xiàn)

在對(duì)上述加載及失效行為進(jìn)行系統(tǒng)性分析后,研究人員得出以下四個(gè)關(guān)鍵結(jié)論:

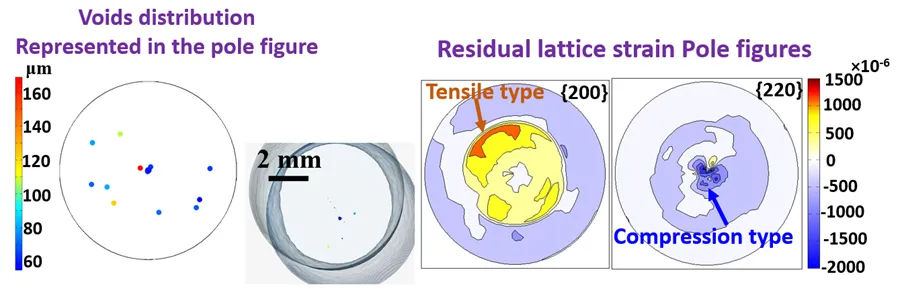

材料內(nèi)部的微孔洞(損傷)分布和失效后的殘余點(diǎn)陣應(yīng)變分布存在內(nèi)在聯(lián)系。如圖3所示,把失效后的微孔洞分布和殘余點(diǎn)陣應(yīng)變分布分別在極圖上表達(dá)后發(fā)現(xiàn),其兩者分布呈高度相似現(xiàn)象。

圖3 材料失效后的殘余點(diǎn)陣應(yīng)變分布和微孔洞分布的關(guān)聯(lián)性

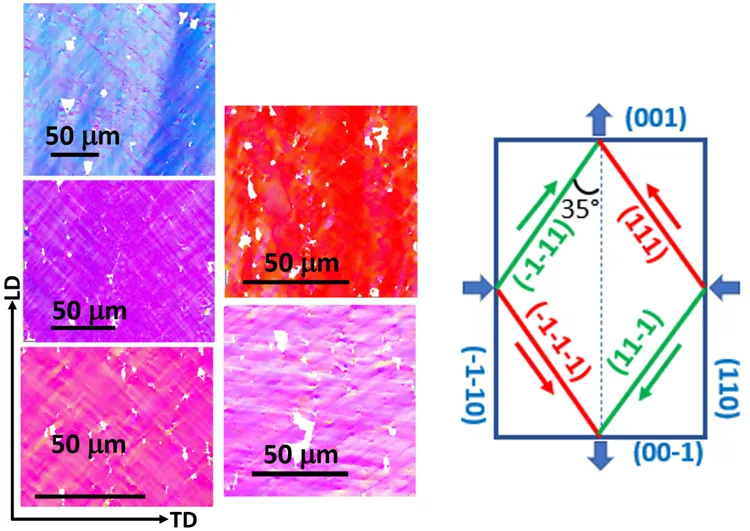

上述殘余點(diǎn)陣應(yīng)變的分布主要是由于大變形導(dǎo)致的滑移帶內(nèi)殘余點(diǎn)陣切應(yīng)變?cè)斐傻摹H鐖D4所示,通過EBSD表征可發(fā)現(xiàn),失效后的材料內(nèi)部存在大量滑移帶形貌。由于大變形對(duì)應(yīng)的{111}滑移面上的剪切變形,失效后在滑移面上必然殘留切應(yīng)變。這樣一來,{111}滑移帶上的殘余點(diǎn)陣切應(yīng)變可使得{002}面對(duì)應(yīng)殘余點(diǎn)陣?yán)瓚?yīng)變,而{110}和{420}面對(duì)應(yīng)殘余點(diǎn)陣壓應(yīng)變,這一現(xiàn)象與實(shí)驗(yàn)測量結(jié)果圖3相吻合。

圖4失效后EBSD表征的滑移帶形貌以及滑移帶上殘余點(diǎn)陣切應(yīng)變和測量的點(diǎn)陣應(yīng)變關(guān)聯(lián)機(jī)理

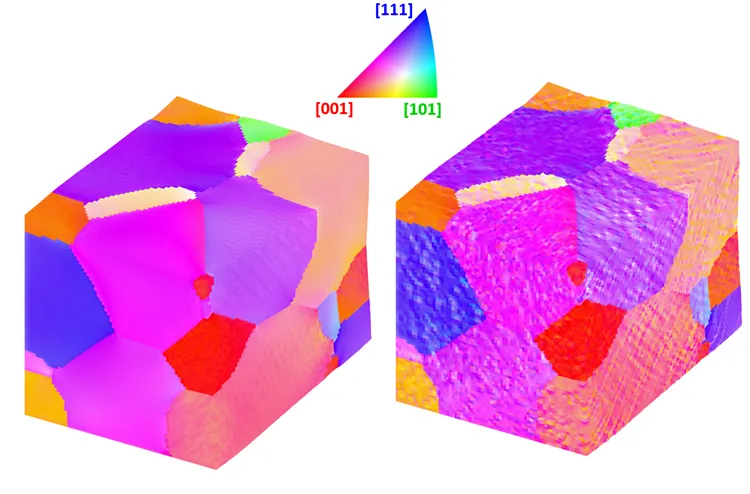

實(shí)驗(yàn)觀察到的滑移帶形貌是由于材料內(nèi)部的硬質(zhì)顆粒導(dǎo)致的。硬質(zhì)顆粒會(huì)給材料的均勻變形產(chǎn)生擾動(dòng),從而促進(jìn)不均勻變形,進(jìn)而導(dǎo)致EBSD滑移帶形貌(帶狀組織)。圖5為課題組通過考慮和不考慮硬顆粒計(jì)算得到的EBSD微觀組織形貌,上述兩個(gè)計(jì)算的微觀組織形貌演變見動(dòng)畫1和動(dòng)畫2。

圖5 計(jì)算得到的沒有硬顆粒和有硬顆粒對(duì)應(yīng)的形變EBSD微觀組織

晶粒尺度上,材料的損傷和晶粒的泰勒因子成正比。詳細(xì)分析和討論見文章全文。

在研成果預(yù)告

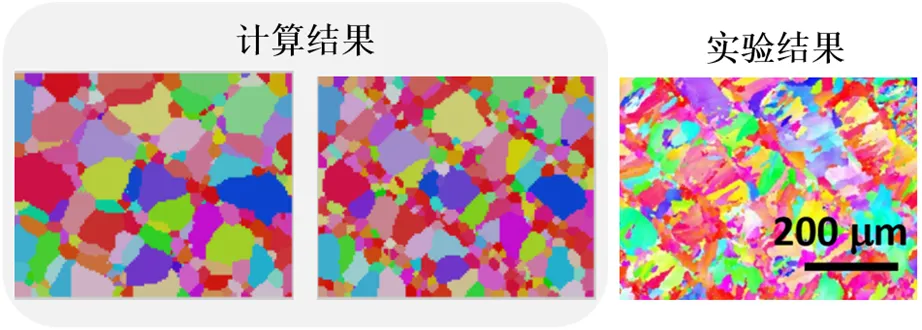

該文章的第一作者解清閣博士和廣東省新材料研究所閆星辰博士,聯(lián)合愛爾蘭科學(xué)家目前正在對(duì)典型增材制造工藝(選區(qū)激光熔化、冷噴涂增材制造等)對(duì)應(yīng)的微觀組織和力學(xué)性能關(guān)聯(lián)機(jī)理開展計(jì)算和實(shí)驗(yàn)研究。圖6為課題組的初步結(jié)果。感興趣的讀者可關(guān)注相關(guān)人員近期的論文和軟件著作權(quán)進(jìn)展。

圖6 課題組開發(fā)的選區(qū)激光熔化微觀組織預(yù)測結(jié)果和實(shí)驗(yàn)微觀組織對(duì)比

相關(guān)動(dòng)畫

動(dòng)畫一

動(dòng)畫二

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 北京科技大學(xué), 解清閣, AA6061鋁合金, 大變形損傷機(jī)理

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414