1 試驗材料及方法

1.1 材料和表征方法 25Cr3Mo3NiNbZr(S1)和15CrMo2NiVNbZr(S2)鋼的化學成分如表1所示。經真空熔煉,鍛造成?20 mm×100mm 長棒,開鍛溫度1250℃,終鍛溫度1000℃。隨后,將S1和S2鋼在1050℃保溫0.5h,油冷至室溫,隨后分別在640和500 ℃回火2h空冷,上述兩個回火溫度是兩種試驗鋼的最優(yōu)工藝,平衡相圖通過Thermo-Calc軟件計算。 對試驗鋼拉伸前后的微觀組織分別采取掃描電鏡(型號為FEI Quanta 650FEG,自帶能譜儀功能,可以進行元素能譜掃描) 和透射電鏡(型號為TalosF200X)進行觀察,觀察位置為接近拉伸斷口的均勻塑性區(qū)。為了能夠更好地了解高溫拉伸前后碳化物的變化情況,進行了物理化學相定量分析,考慮到拉伸試樣尺寸不足以支持進行定量分離,因此試驗鋼熱處理后空冷,隨后分別在400、600和700℃保溫15min以模擬高溫拉伸過程,最后水冷。采用化學法對析出相溶解分離后,利用電感耦合等離子體發(fā)射光譜儀(ICP)測定析出相各元素質量。位錯密度測定時需將樣品電解腐蝕,隨后采用D8 ADVANCE型X射線衍射儀,采用Co靶,Lynxeye XE探測器檢測(管電流40mA,管電壓35kV,掃描速度2°/min),測試位置同樣為接近斷口的均勻塑性區(qū)。 1.2 力學測試 試樣熱處理后加工成圖1所示的標準拉伸試樣,按照GB/T 228.1—2021《金屬材料 拉伸試驗 第1部分:室溫試驗方法》和GB/T 228.2—2015《金屬材料 拉伸試驗 第2部分:高溫試驗方法》進行25、400、600和700℃拉伸。拉伸后試樣水冷至室溫。

2 試驗結果

2.1 平衡相圖計算 試驗鋼的理論碳化物析出量及平衡相圖分別如表2和圖2所示。S1鋼(圖2a)在高溫(≥500℃)下,析出相主要是M6C、M23C6和MC,在實際回火中,由于原子擴散不充分,會有M2C相未完全轉化存留。S2(圖2b)析出相主要是M2C、M6C和MC。特別是當溫度超過600℃時,M6C 已全部回溶于基體中,析出相只有熱穩(wěn)定性更好的M2C和MC存在。表2為平衡態(tài)析出相的質量分數,當溫度從500℃ 升高到700℃ 時, S2鋼中的MC相從0.042% 增加到0.142%,M2C相從1.52%增加到1.71%。 2.2 力學性能 圖3為試驗鋼在25、400、600和700℃下的拉伸性能。圖3(a、b)分別為兩種試驗鋼的工程應力-應變曲線,S2鋼在25℃下的抗拉強度和屈服強度分別為1252.0 和1040.0MPa,與S1鋼相比分別提高了10.6%和14.4%。700℃下S1鋼的抗拉強度及屈服強度分別為420.0和318.0MPa;S2鋼的抗拉強度及屈服強度分別為583.0和485.5MPa,相比S1鋼分別提高了38.8%和52.7%。圖3(c)所示為試驗鋼在不同拉伸溫度下的屈服強度,發(fā)現(xiàn)S1鋼的高溫性能在400℃后顯著下降,當拉伸溫度從400℃提高到600℃時,屈服強度從792.5MPa下降到582.5MPa;S2 鋼的屈服強度在600℃前呈線性下降,400℃下的屈服強度為874.0MPa,600℃ 下的屈服強度為785.5MPa,僅減少了88.5MPa。圖3(d)所示為試驗鋼在不同拉伸溫度下屈服強度的折減率,即不同拉伸溫度下的屈服強度與室溫時的屈服強度的差值與室溫時的屈服強度的比值,能夠更加真實地反映出材料的耐高溫性能,可以發(fā)現(xiàn)S1鋼在700℃時折減率為65.02%,而經成分優(yōu)化后的S2鋼在700℃時折減率為53.32%。 2.3 組織與碳化物 圖4所示為S1鋼在700℃高溫拉伸前后馬氏體板條以及碳化物的變化情況。從圖4(a)可以明顯看到在700℃拉伸前板條內析出大量呈紡錘狀的碳化物,通過能譜儀(EDS)分析發(fā)現(xiàn)其主要為富Mo和Cr的析出相,并且Mo在該碳化物中的偏聚要更加明顯,隨后通過高分辨圖像及其衍射斑可以確定其為M2C碳化物。另外在S1鋼的板條界處還發(fā)現(xiàn)了一些圓球狀的碳化物(如圖4b 所示),其平均尺寸在為16.03nm,通過EDS能譜可以發(fā)現(xiàn)其主要還是為富Mo、Cr的析出相,并且基本不含F(xiàn)e元素,通過衍射斑可以確定其為M6C相。在700℃高溫拉伸后,鋼中依舊彌散分布著大量的M2C相如圖4(d)所示,通過對拉伸前后鋼中M2C相尺寸進行統(tǒng)計(如圖5所示),可以發(fā)現(xiàn)高溫拉伸后尺寸有所粗化,M2C橫截面直徑da由原來的9.73nm增加至12.98nm(如圖5b所示),M2C長度la由41.28 nm縮小至33.96nm,利用等效直徑求得拉伸前后M2C平均直徑分別為18.00和20.47nm,粗化率為13.7%。如圖4(e)所示,界面處的碳化物也發(fā)生明顯粗化, 其平均尺寸約為45.38nm,通過衍射斑確定該類碳化物為M23C6相,這說明在700℃高溫拉伸過程中邊界處的碳化物更加容易粗化,并且部分M6C 轉變?yōu)榱薓23C6,通過圖4(c,f)還可以發(fā)現(xiàn)S1鋼馬氏體板條在高溫拉伸過程由于受到熱和力的相互作用導致馬氏體板條發(fā)生了較明顯的退化分解。 圖6所示為S2鋼在700℃拉伸前后的組織和碳化物的SEM形貌,經500℃回火后,S2鋼在板條內和邊界處析出了數量較多的長條狀碳化物,EDS能譜顯示主要為富Fe、C碳化物,并含有少量的其他合金元素。經700℃拉伸后,可以發(fā)現(xiàn)回火析出的碳化物幾乎全部回溶于基體中。為了進一步研究影響其高溫性能的原因,對其進行了精細化的TEM表征。 圖7所示為S2鋼在700℃拉伸前后的組織及析出相的TEM形貌。如圖7 (a)所示,經500℃回火后,試驗鋼中碳化物主要以長條狀碳化物為主,其平均尺寸在150nm左右,結合圖6中的EDS能譜以及圖7(b)的傅里葉轉換可以確定這些長條狀碳化物為富Fe、C的M3C類碳化物。值得注意的是,經過700℃高溫變形后,F(xiàn)e3C 回溶于基體,鋼中析出了更加細小的碳化物,大部分析出在板條內部,少部分析出在板條界上,其中板條界上的析出相相對更大,且呈紡錘狀如圖7(d)所示。根據圖7(c,e)可以確定其為M2C和MC相。對700 ℃拉伸后的析出相尺寸進行統(tǒng)計,結果如圖8所示,可以看出其平均長度為7.89nm,平均橫截面直徑為4.00nm,經轉化后的等效平均直徑為5.74nm。另外結合圖7(c,f)可以發(fā)現(xiàn)經700℃高溫后,S2鋼馬氏體板條依舊保持較好的取向。

3 分析討論

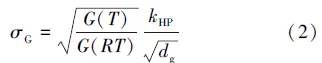

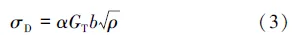

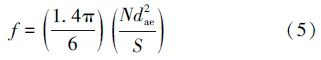

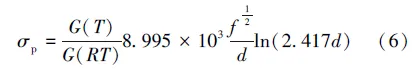

3.1 組織及析出相演變 通過圖4和圖7能夠發(fā)現(xiàn),兩種試驗材料在拉伸前均具有明顯的馬氏體板條形貌,但在700℃高溫變形后二者形貌差距相對明顯,S1鋼的馬氏體板條明顯軟化和再結晶。眾所周知,板條馬氏體的亞結構為高密度的位錯,因此位錯在高溫下湮滅程度決定了板條在高溫下的形貌。 有研究發(fā)現(xiàn)碳化物的熱穩(wěn)定性以及尺寸對板條的熱穩(wěn)定性有顯著影響,主要原因在于碳化物尺寸越加細小彌散以及熱穩(wěn)定性越好,對于位錯的釘扎阻礙作用越強,在前文中也已經提到S2鋼高溫拉伸過程中析出了平均尺寸在5.74nm的M2C相,因此在高溫變形中相比S1鋼中的析出相能夠進一步釘扎阻礙位錯的運動。圖9為S1鋼和S2鋼高溫拉伸前后的X 射線衍射(XRD)圖譜,所有圖譜均能明顯看到馬氏體衍射峰。位錯密度具體結果如表3所示,拉伸前S1鋼和S2鋼位錯密度分別為3.8474×1014和5.3476×1015m-2,高溫拉伸后位錯密度分別為1.9137×1013和 8.4592×1014m-2,在拉伸前二者相差較大的原因可能為S2鋼回火溫度明顯低于S1,因此位錯湮滅的程度相對較低,高溫下位錯密度相差較大的原因則為上述所講的析出相尺寸對位錯的釘扎阻礙效果。 值得注意的是,二者在高溫拉伸前后碳化物均發(fā)生了明顯的轉變。S1鋼板條內部的M2C略有粗化,板條界上的M6C轉變成了更加粗大的M23C6相,主要原因在于板條界同晶界相似,具有較多的缺陷,在回火時元素率先在此處偏聚富集形成M2C相,隨著回火時間延長,板條處M2C進一步富集導致晶格類型發(fā)生轉變形成M6C,在700℃高溫拉伸時,合金元素進一步富集到M6C中,富集到一定程度時轉變?yōu)榱薓23C6。同時由于M23C6相對來說較為粗大,對于板條的釘扎阻礙作用減小,導致其在高溫下容易滑動變形。 對于S2鋼,經500℃回火處理后,鋼中析出了較為粗大的M3C相,這是由于M3C通常的析出溫度在400~450℃,此時M3C已明顯粗化長大。在700℃時,M3C回溶于基體,析出了5.74nm的M2C,但值得注意的是,S2鋼中的M2C尺寸明顯小于S1鋼,導致這產生的原因可能是多方面的,例如降低了Cr、Mo含量使得回火析出過程中Cr、Mo的析出量減少,延緩了析出相的長大,碳含量的降低使得元素之間的競爭析出更加劇烈以及合金元素之間的相互作用。 圖10所示為S2鋼高溫拉伸后在基體內部和邊界處碳化物的能譜面掃結果,能夠更直觀地看到高溫拉伸后基體中析出了尺寸特別細小的富Mo、V 碳化物,Cr的偏聚并不明顯,邊界處的碳化物尺寸也要小于S1鋼邊界處的碳化物尺寸,使得在高溫拉伸過程中阻礙了板條界的變形分解。值得注意的是圖10(a)中的M2C主要是富Mo、Cr相,這說明添加V后對M2C的組成產生了顯著影響。有研究發(fā)現(xiàn)Fe-Cr-Ni-Mo鋼隨著V含量的增加,碳化物析出類型逐漸改變,由M23C6轉變?yōu)镸2C以及MC,并且碳化物尺寸也同時減小,這主要是因為V與C的強結合能力并且降低了Cr、Mo元素的擴散系數,隨著V含量的增加,MC平均尺寸逐漸由6.428nm減小至4.474nm,析出強化增量由257MPa增加至546MPa。 3.2 高溫強化機制分析 圖4和圖7顯示在高溫拉伸前后試驗鋼的析出相尺寸、組織以及位錯密度均發(fā)生了相對明顯的變化,因此有必要通過理論計算了解各種強化增量對于高溫力學性能的影響。 在低合金高強鋼中各種強化增量均與剪切模量G有關,有研究發(fā)現(xiàn)剪切模量G 與溫度的關系可以表示為式(1),G與溫度(T)具有顯著的線性關系,隨著溫度的升高,G逐漸降低,并且純鐵的點陣阻力也與G具有明顯的線性關系。一般室溫下點陣阻力(σ0)取值70MPa,剪切模量G取80GPa,可以求得700℃時σ0為46MPa。 隨溫度變化的切變模量Gcal為 另外,在高溫下細晶強化公式可描述為式(2): G(RT)為室溫下剪切模量,一般取80GPa,G(T)為700 ℃時剪切模量,根據式(1)推算為52.3GPa,kHP為Hall-Petch 系數,一般取值為600MPa·μm-1/2,dg為材料的平均晶粒尺寸,S1鋼和S2鋼平均晶粒尺寸分別為18.7和13.1μm,求得強化增量分別為115和135MPa。 位錯強化增量可以描述為式(3): 式中:α為與晶體有關的結構,取0.4,GT 為700℃時剪切模量,b為Burgers矢量,取0.252nm,ρ為位錯密度,單位為m-2,根據表3可知S1和S2鋼高溫拉伸后位錯密度分別為1.9137×1013和8.4592×1014m-2,其位錯強化分別為23和153MPa。 高溫下固溶強化增量在傳統(tǒng)公式上修改為: 式中:[M]代表固溶于基體中元素的質量百分數。表4和表5分別為相分析試驗測得高溫拉伸后M3C和(M2C+MC)碳化物的質量分數。 根據上述相分析定量結果求得固溶元素含量,代入式(4)得S1鋼和S2鋼固溶強化量分別為55和157MPa。 通過對透射照片中的碳化物尺寸以及個數進行統(tǒng)計后,利用式(5)求得S1鋼和S2鋼中M2C體積分數分別為3.88%和1.62%。 式中:N為統(tǒng)計的透射照片中碳化物的總個數,dae為等效平均尺寸,S為透射照片的面積,單位為nm2。 高溫下析出強化修正后如式(6)所示: 式中:f為碳化物的體積分數,d為碳化物的等效尺寸,G(T)為700℃剪切模量,根據式(1)取5.23×104MPa,G(RT)為室溫剪切模量,S1鋼和S2鋼中M2C的拉伸后等效尺寸分別為20.47和5.74nm,求得其析出強化增量分別為220和343MPa,S2鋼相比S1鋼提高了55.9%。 采用均方差公式如式(7)所示,對強化增量進行疊加后的理論強化值如圖11所示,可以發(fā)現(xiàn)理論值與試驗值整體趨勢基本一致,并且析出強化增量均在高溫力學中起到主導因素。另外相比S1鋼,S2鋼中的位錯強化增量和固溶強化增量也明顯提高,這主要得益于在高溫拉伸過程中M3C 碳化物的大量回溶以及細小碳化物的析出,一方面使得基體中的C含量增加,另一方面阻礙了位錯的滑移。 700℃下,試驗鋼通過碳化物析出阻礙位錯消除,維持馬氏體亞結構的位錯密度,提高材料的高溫強度,S1鋼中碳化物的拉伸后等效尺寸為20.47nm,提供的析出強化增量為220MPa,拉伸后位錯密度為1.9137×1013m-2,位錯強化增量為23MPa;S2鋼中碳化物的拉伸后等效尺寸為5.74nm,提供的析出強化增量為343MPa,拉伸后位錯密度為8.4592×1014m-2,位錯強化增量為153MPa。

4 結論

1) 在25Cr3Mo3NiNbZr鋼的基礎之上,開發(fā)出一種新型低成本耐短時高溫馬氏體鋼15CrMo2NiVNbZr,其在700℃高溫下的抗拉強度和屈服強度分別達到583.0和485.5MPa,而25Cr3Mo3NiNbZr鋼在700℃下的抗拉強度和屈服強度分別為420.0和318.0MPa,相比之下分別提高了38.8%和52.7%; 2) S2鋼在高溫拉伸過程中受到熱力耦合作用析出了平均尺寸為5.74nm的M2C 碳化物,使得析出強化占比得到了進一步提高,同時細小碳化物也增大了高溫下位錯滑移的阻力,從而使得高溫強度得到了明顯提升; 3) S2鋼在高溫時的主要強化手段為析出強化,S1鋼和S2鋼中M2C的拉伸后等效尺寸分別為20.47和5.74nm,析出強化增量分別為220和343MPa,隨著V含量的增加,MC平均尺寸逐漸由6.428nm減小至4.474nm,析出強化增量由257MPa 增加至546MPa。

來源:鋼鐵研究總院有限公司特殊鋼研究院

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414