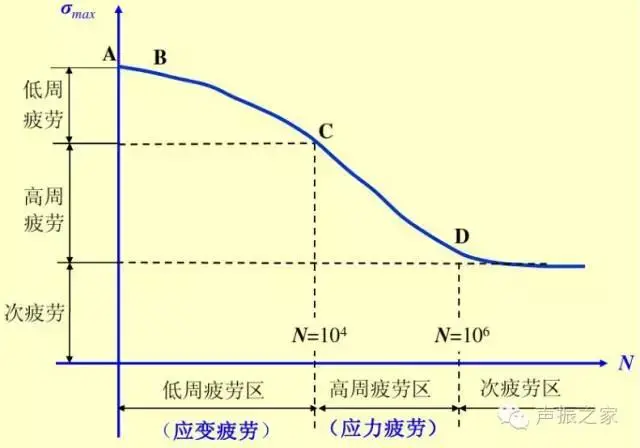

材料疲勞類型

應變疲勞(低周疲勞):應力水平高,循環次數少。材料因應變疲勞而破壞,一般用許用應變值來控制。

應力疲勞(高周疲勞):應力水平低,循環次數多。材料因應力疲勞而破壞,一般用許用應力值來控制。

次疲勞:應力水平低于某一值時,裂紋會停止擴展。

影響材料疲勞特性的因素

01 平均應力

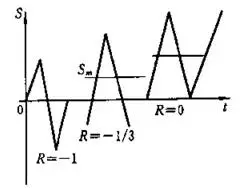

材料的疲勞性能,用作用應力S與到破壞時的壽命N之間的關系描述。在疲勞載荷作用下,最簡單的載荷譜是恒幅循環應力。

應力比R=-1時,對稱恒幅循環載荷控制下,試驗給出的應力-壽命關系,是材料的基本疲勞性能曲線。

下面討論應力比R變化對疲勞性能的影響。

如上圖所示,應力比R增大,表示循環平均應力Sm增大。且應力幅Sa給定時有:

一般情況下:當Sa給定時,R增大,平均應力Sm也增大。循環載荷中的拉伸部分增大,這對于疲勞裂紋的萌生和擴展都是不利的,將使得疲勞壽命降低。

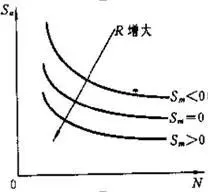

平均應力對S-N曲線影響的一般趨勢如下圖所示。

平均應力Sm=0時的S-N曲線是基本S-N曲線。當Sm>0,即拉伸平均應力作用時,S-N曲線下移,表示同樣應力幅作用下的壽命下降,或者說在同樣壽命下的疲勞強度降低,對疲勞有不利的影響;Sm<0,即壓縮平均應力作用時,S-N曲線上移,表示同樣應力幅作用下的壽命增大,或者說在同樣壽命下的疲勞強度提高,壓縮平均應力對疲勞的影響是有利的。

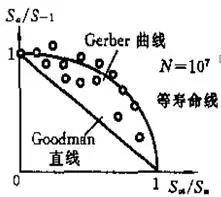

在給定壽命N下,研究循環應力幅Sa與平均應力Sm之關系,可得到如上圖結果。當壽命給定時,平均應力Sm越大,相應的應力幅Sa就越小;但無論如何,平均應力Sm都不可能大于材料的極限強度Su。Su為高強脆性材料的極限抗拉強度或延性材料的屈服強度。

圖中給出了金屬材料N=10^7時的Sa-Sm關系,分別用疲勞極限S-1和Su進行歸一化。因此,等壽命條件下的Sa-Sm關系可以表達為:

這是圖中的拋物線,稱為Gerber曲線,數據點基本上在此拋物線附近。

另一表達式,是圖中的直線,即:

上式稱為Goodman直線,所有的試驗點基本都在這一直線的上方。直線形式簡單,且在給定壽命下,由此作出的Sa-Sm關系估計是偏于保守,故在工程實際中常用。

02 載荷形式

材料的疲勞極限隨載荷形式的不同有下述變化趨勢:

S(彎) > S(拉) > S(扭)

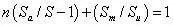

假定作用應力水平相同,拉壓時高應力區體積等于試件整個試驗段的體積;彎曲情形下的高應力區體積則要小得多。我們知道疲勞破壞主要取決于作用應力的大小(外因)和材料抵抗疲勞破壞的能力(內因)二者,即疲勞破壞通常發生在高應力區或材料缺陷處。假如圖中的作用的循環最大應力Smax相等,因為拉壓循環時高應力區域的材料體積較大,存在缺陷并由此引發裂紋萌生的可能性也大。

所以,同樣的應力水平作用下,拉壓循環載荷作用時的壽命比彎曲時短;或者說,同樣壽命下,拉壓循環時的疲勞強度比彎曲時低。

扭轉時疲勞壽命降低,體積的影響不大,需由不同應力狀態下的破壞判據解釋,在此不作進一步討論。

03 尺寸效應

不同試件尺寸對疲勞性能的影響,也可以用高應力區體積的不同來解釋。應力水平相同時,試件尺寸越大,高應力區域材料體積就越大。疲勞發生在高應力區材料最薄弱處,體積越大,存在缺陷或薄弱處的可能就越大,故大尺寸構件的疲勞抗力低于小尺寸試件。或者說,在給定壽命N下,大尺寸構件的疲勞強度下降;在給定的應力水平下,大尺寸構件的疲勞壽命降低。

04 表面光潔度

由疲勞的局部性顯然可知,若試件表面粗糙,將使局部應力集中的程度加大,裂紋萌生壽命縮短。材料的基本S-N曲線是由精磨后光潔度良好的標準試件測得的。

05 表面處理

一般來說,疲勞裂紋總是起源于表面。為了提高疲勞性能,除前述改善光潔度外,常常采用各種方法在構件的高應力表面引入壓縮殘余應力,以達到提高疲勞壽命的目的。

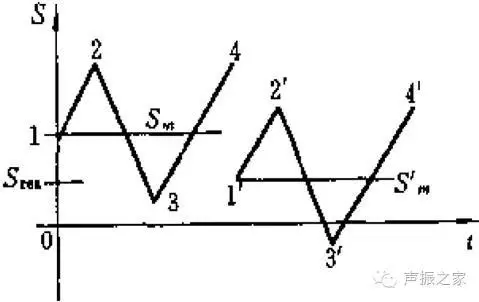

若循環應力如上圖中1-2-3-4所示,平均應力為Sm,則當引入壓縮殘余應力Sres后,實際循環應力水平是原1-2-3-4各應力與-Sres的疊加,成為1'-2'-3'-4‘,平均應力降為S'm,疲勞性能將得到改善。

表面噴丸處理、零件冷擠壓加工、在構件表面引入殘余壓應力,都是提高疲勞壽命的常用方法。材料強度越高,循環應力水平越低,壽命越長,延壽效果越好。在有應力梯度或缺口應力集中處采用噴丸,效果更好。

表面滲氮或滲碳處理,可以提高表面材料的強度并在材料表面引入壓縮殘余應力,這兩種作用對于提高材料疲勞性能都是有利的。試驗表明,滲氮或滲碳處理可使鋼材疲勞極限提高一倍。對于缺口試件,效果更好。

06 環境和溫度的影響

材料的S-N曲線一般是在室溫、空氣環境下得到的。在諸如海水、酸堿溶液等腐蝕介質環境下的疲勞稱為腐蝕疲勞。腐蝕介質的作用對疲勞是不利的。腐蝕疲勞過程是力學作用與化學作用的綜合過程,其破壞機理十分復雜。影響腐蝕疲勞的因素很多,一般有如下趨勢:

(1) 載荷循環頻率的影響顯著。無腐蝕環境作用時,在相當寬的頻率范圍內(如200Hz以內),頻率對材料S-N曲線的影響不大。但在腐蝕環境中,隨著頻率的降低,同樣循環次數經歷的時間增長,腐蝕的不利作用有較充分的時間顯示,使疲勞性能下降的影響明顯。

(2) 在腐蝕介質(如海水)中,半浸入狀態(或海水飛濺區)比完全浸入更不利。

(3) 耐腐蝕鋼材,抗腐蝕疲勞的性能較好;許多普通碳鋼的疲勞極限則下降較多,甚至因腐蝕環境而消失。

(4) 金屬材料的疲勞極限一般是隨溫度的降低而增加的。

但隨著溫度的下降,材料的斷裂韌性也下降,表現出低溫脆性。一旦出現裂紋,則易于發生失穩斷裂。高溫將降低材料的強度,可能引起蠕變,對疲勞也是不利的。同時還應注意,為改善疲勞性能而引入的殘余壓應力,也會因溫度升高而消失。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741