鎂鋰合金是迄今為止密度最小的合金材料。由金屬鎂和金屬鋰為主要元素而制得的鎂鋰合金密度很小,一般為1.35~1.65g/cm3,是所有金屬結(jié)構(gòu)材料中最輕的,它比普通鎂合金輕1/4~1/3,比鋁合金輕1/3~1/2,所以鎂鋰合金也稱(chēng)為超輕合金。鎂鋰合金具有很高的比強(qiáng)度、比剛度和優(yōu)良的抗振性能及抗高能粒子穿透能力,而且鎂鋰合金的密度遠(yuǎn)遠(yuǎn)小于新型航空用材鋁鋰合金的密度,是航天、航空、兵器工業(yè)、核工業(yè)、汽車(chē)、3C產(chǎn)業(yè)、醫(yī)療器械等領(lǐng)域最理想并有巨大的發(fā)展?jié)摿Φ慕Y(jié)構(gòu)材料之一。隨著世界范圍內(nèi)能源短缺,很多工業(yè)領(lǐng)域?qū)p量化材料和器件的需求極為迫切。鎂合金材料以質(zhì)輕、原料豐富和綜合性能優(yōu)良而被譽(yù)為21世紀(jì)最具發(fā)展?jié)摿Φ木G色工程材料,而鎂鋰合金作為世界上最輕的合金,其優(yōu)良的加工變形能力和低的密度在國(guó)民經(jīng)濟(jì)很多領(lǐng)域?qū)?huì)發(fā)揮其更大的作用,尤其是在航空航天和電子等工業(yè)領(lǐng)域更加受到人們的青睞。

典型鎂鋰合金組成

鎂鋰合金中的主要合金元素

二元鎂鋰合金力學(xué)性能很差,不能作為結(jié)構(gòu)材料應(yīng)用于工業(yè)領(lǐng)域。在鎂鋰合金中加入適量的合金元素,可以明顯提高合金的各項(xiàng)性能,以求獲得高性能的應(yīng)用合金。在鎂鋰合金中的合金元素主要有三類(lèi):

①固溶度較大的元素,如Ag、Cd、Zn、Al、In、Tl等,其中研究較多的是Al、Zn、Cd、Ag

②固溶度較小的元素,如Ni、Co、Cu、Ca、Sr、Ba、Ce、Si、Ge、Sn、Pb、Sb、Bi等

③固溶度很小的元素,如K、Be、B、Cr、Mo、W、V、Ti、Zr、Th、Fe、Mn等

第一類(lèi)元素的強(qiáng)化效果較好,但合金的組織性能穩(wěn)定性較差,在室溫或稍高于室溫時(shí)易產(chǎn)生過(guò)時(shí)效現(xiàn)象;第三類(lèi)元素的強(qiáng)化效果較差,但組織及性能穩(wěn)定性好。到目前為止,研究較多的是第一類(lèi)元素。

合金元素對(duì)鎂鋰合金的影響

1鋁元素的影響

金屬鋁是鎂鋰合金中最主要的合金元素之一。鎂合金中加入鋁可以有效地降低液相線的溫度,單位質(zhì)量的原子數(shù)多,強(qiáng)化效果好,鋁在鎂中的固溶度大,在共晶溫度437℃時(shí)的最大固溶度為12.5%,且隨溫度降低固溶度變化明顯,可進(jìn)行固溶強(qiáng)化。

α+β雙相及β相單相Mg-Li-Al合金強(qiáng)化主要采用彌散強(qiáng)化和固溶強(qiáng)化。現(xiàn)有研究表明,隨著鋁含量的增加,Mg-Li合金的力學(xué)性能逐漸提高,當(dāng)鋁含量大于5%~6%后,再增加鋁含量,合金強(qiáng)度提高并不明顯,而延伸率卻明顯下降,所以在Mg-Li-Al系合金中,鋁含量一般低于5%~6%。

在Mg-Li-Al系合金中,起強(qiáng)化作用的相主要是Mg17Al12、MgLi2Al等金屬間化合物,而鋰含量高的合金易發(fā)生過(guò)時(shí)效,亞穩(wěn)相MgLi2Al易轉(zhuǎn)變?yōu)锳lLi,導(dǎo)致性能下降。實(shí)驗(yàn)表明,LA141A在室溫下也會(huì)發(fā)生相的分解,此合金穩(wěn)定性很差,LA141A在高于室溫時(shí),強(qiáng)度會(huì)降低,在90~150℃時(shí)的最終強(qiáng)度同室溫相比大約降低50%。有研究表明,高鋰合金時(shí)效存在這樣一個(gè)過(guò)程β→MgLi2Al→AlLi。

當(dāng)鎂鋰合金中鋰含量不同時(shí),鋁對(duì)合金的影響也不一樣,當(dāng)鋁含量達(dá)到3%以上時(shí),鋁除了固溶于合金基體內(nèi),還將出現(xiàn)AlI,i相。隨著鋁含量的增加,鎂鋰合金的外縮孔減少,而對(duì)于合金的內(nèi)縮孔,鋰含量在8%~20%的鎂鋰合金隨著鋁含量的增加其內(nèi)縮孔減少,鋰含量在1%~5%時(shí),鋁含量對(duì)于合金的內(nèi)縮孔量無(wú)影響。對(duì)于鋰含量小于14%的鎂鋰合金,鋁含量越高,合金的氣孔量越多,對(duì)于鋰含量大于16%的鎂鋰合金,鋁的添加有利于減少合金的氣孔。

2 鋅元素的影響

金屬鋅對(duì)鎂鋰合金的強(qiáng)化有一定的影響。鋅的熔點(diǎn)(419.58℃)較低,與鎂的晶體結(jié)構(gòu)(hcp)相同,與鎂原子半徑相差不大,可與鎂形成連續(xù)固溶體。鋅在鎂中有較大固溶度(約為6.2%),隨溫度降低,固溶度減小,而產(chǎn)生時(shí)效強(qiáng)化。鋅對(duì)鎂鋰合金的塑性損害不大,時(shí)效強(qiáng)化效果明顯,但鋅的加入使合金密度增大,為保持鎂鋰合金的低密度,鋅的含量不宜過(guò)大。另外,鋅能提高合金的應(yīng)力腐蝕敏感性,從而提高合金的疲勞極限。

鋅具有與鋁類(lèi)似的作用,即隨著鋅的增加,合金的強(qiáng)度提高而塑性下降,不同的是單位質(zhì)量的強(qiáng)化效果比鋁要差,若要達(dá)到相同的強(qiáng)化效果則需加大鋅的含量,這樣會(huì)使合金的密度變大。Mg-Li-Zn合金中生成q‘相(MgLi2Zn),經(jīng)時(shí)效處理后q’相發(fā)生粗化并轉(zhuǎn)變?yōu)榉€(wěn)定的q相(MgLiZn),這種轉(zhuǎn)化過(guò)程與鋁在鎂鋰合金中的變化規(guī)律相同。

由于鋰含量及鋅含量的差異,鎂鋰合金中第二相析出行為不同,導(dǎo)致其時(shí)效硬化行為的差異,圖1為不同成分Mg-Li-Zn合金的時(shí)效硬化行為曲線。由圖可知,當(dāng)合金中鋰含量較小時(shí),合金由α相組成,時(shí)效時(shí)在基體α相中析出穩(wěn)定相q(MgLiZn)而產(chǎn)生硬化;當(dāng)合金為α+β雙相組織時(shí),α晶粒基本無(wú)時(shí)效硬化效應(yīng),β晶粒出現(xiàn)時(shí)效硬化和過(guò)時(shí)效軟化現(xiàn)象;β相單相合金同樣也會(huì)發(fā)生時(shí)效硬化和過(guò)時(shí)效軟化現(xiàn)象,過(guò)時(shí)效軟化是由q‘相轉(zhuǎn)化為q相,在β相中析出造成的。

在鎂鋰合金的合金化過(guò)程中,一般把鋁和鋅同時(shí)作為合金化元素加入,這樣即可充分發(fā)揮鋁和鋅各自的優(yōu)勢(shì)。

圖1 不同成分Mg-Li-Zn合金的時(shí)效硬化行為曲線

3硅元素的影響

硅是提高鎂鋰合金的高溫強(qiáng)度和蠕變性能的主要元素,加入硅元素后,合金組織中出現(xiàn)高熔點(diǎn)的Mg2Si相,這種相的熔點(diǎn)較高(1085℃),硬度較高(460HV),是提高鎂鋰合金耐熱性能的主要因素。硅在鋰液中的溶解度很小,其固溶度更小,硅在鎂鋰合金中的固溶度很小,主要以化合物的形式存在。美國(guó)研制了Mg-14Li-(0.5~1)Si和Mg-14Li-3Ag-5Zn-2Si耐熱合金,并將該合金用于航天器鑄件,合金的σb為131~138MPa,σs為104MPa,δ為10%。

4銀元素的影響

金屬銀是抑制鎂鋰合金過(guò)時(shí)效的少數(shù)元素之一。銀在鎂中有一定固溶度,隨溫度降低固溶度減小,并析出γ-AgMg相;鋰在銀中的固溶度很小,但銀在鋰中有較大固溶度,隨溫度的降低而減小,并析出AgLi相。銀含量小于10%時(shí),合金的強(qiáng)度隨銀含量的增加呈線性增加,但增加幅度較小;合金的塑性隨銀含量增加而下降,但下降幅度不大。同時(shí),含銀合金的組織及性能的穩(wěn)定性好,時(shí)效強(qiáng)化相是兩個(gè)平衡相MgAg-AgLi固溶體,不是亞穩(wěn)相,故穩(wěn)定性較好。

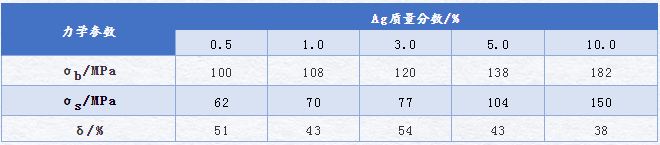

無(wú)論在鎂還是在鋰中,銀均有較大的固溶度,因此,銀在鎂鋰合金中的強(qiáng)化作用主要是固溶強(qiáng)化效果,表1列出了不同銀含量下Mg-12Li合金的力學(xué)性能。由表可以看出,當(dāng)銀含量小于10%時(shí),合金的強(qiáng)度隨銀含量的增加呈線性增加,但增加幅度較小,只有當(dāng)銀含量大于10%時(shí),合金的強(qiáng)度才會(huì)隨著銀含量的增加有較大幅度的提高,但單位質(zhì)量的強(qiáng)化效果與鋁和鋅相比較小;鎂鋰合金的塑性隨著銀含量的增加有所下降,但下降幅度不大,即使10%的添加量時(shí),其塑性也仍處于較高的水平(δ=38%)。此外銀還具有顯著改善Al、Zn、Cd強(qiáng)化Mg-Li合金組織及性能穩(wěn)定性的作用,如在鎂鋰合金中添加1%銀時(shí)可顯著避免或推遲Mg-12Li-7.5Zn及Mg-12Li-18Cd的過(guò)時(shí)效產(chǎn)生。其不足之處是,銀的密度較大,單位質(zhì)量的強(qiáng)化效果較小,銀的價(jià)格高也會(huì)使成本較高,因此,銀一般只作為改善Mg-Li基三元合金組織及性能穩(wěn)定性的用途添加到合金中。

表1 銀含量對(duì)Mg-12Li合金力學(xué)性能的影響

5鋯元素的影響

金屬鋯是很多合金的晶粒細(xì)化劑,而鋯對(duì)鎂鋰合金也有極為顯著的細(xì)化效果,可提高合金的力學(xué)性能,改善鑄態(tài)組織。鋯與鎂具有相同的密排六方結(jié)構(gòu),且二者點(diǎn)陣錯(cuò)配度很小,在熔體中含有熔點(diǎn)較高的。Zr彌散質(zhì)點(diǎn)可以起異質(zhì)形核的作用。鋯除了可以起到異質(zhì)形核作用,還能減緩合金元素的擴(kuò)散速度,阻止晶粒長(zhǎng)大。當(dāng)鋯加入量較大時(shí),由于對(duì)元素?cái)U(kuò)散的阻礙作用,在一定程度上會(huì)影響均勻化效果;當(dāng)鋯加入量大時(shí),元素?cái)U(kuò)散速度顯著降低,合金中的枝晶組織和合金元素在晶界上的富集相未完全溶解,均勻化不充分,使合金的強(qiáng)度和塑性均有所下降。藤谷涉等的研究表明,0~0.2%的鋯可提高M(jìn)g-8Li合金的超塑性,原因是鋯可以細(xì)化再結(jié)晶組織,有利于獲得細(xì)小等軸晶,并且鋯溶質(zhì)原子抑制位錯(cuò)移動(dòng)促使均勻變形,改善合金超塑性。

6錳元素的影響

在鎂鋰合金中添加錳元素并不能大幅度提高合金的抗拉強(qiáng)度,但是能稍微提高屈服強(qiáng)度。錳有與鐵等形成穩(wěn)定化合物的能力,加入少量錳可以除去鎂鋰合金液中的鐵及其他重金屬元素,避免產(chǎn)生有害的金屬間化合物,進(jìn)而提高M(jìn)g-Li-Al合金和Mg-Li-AI-Zn合金的抗海水腐蝕能力,在熔煉過(guò)程中部分有害的金屬間化合物會(huì)分離出來(lái)。此外,錳還可以細(xì)化晶粒,而且本身也起一定的固溶強(qiáng)化作用。鎂鋰合金中錳的含量通常低于1.5%,而在含鋁的鎂鋰合金中,錳的固溶度僅為0.3%。

7鈣元素的影響

鈣在鎂合金中具有晶粒細(xì)化、熔體阻燃、提高合金的高溫蠕變性能等作用,此外還有成本低廉、密度小等優(yōu)點(diǎn)。因此,鈣在鎂鋰合金中作為合金化元素同樣具有很好的技術(shù)優(yōu)勢(shì)。

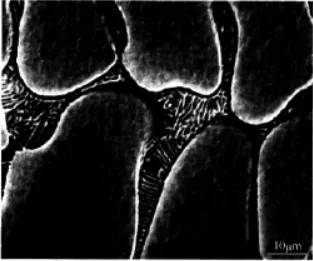

在Mg-12Li二元合金組織在添加鈣前是β單相組織,添加鈣后,合金組織由初生的枝晶狀β相和分布于β枝晶相間呈層片狀的共晶組織β+CaMg2構(gòu)成,如圖2所示。經(jīng)冷軋加工后,合金內(nèi)的層片狀共晶組織被打亂并且重新分布。合金在表面氧化過(guò)程中,優(yōu)先在β相區(qū)域發(fā)生氧化,而在共晶組織區(qū)域幾乎沒(méi)有氧化現(xiàn)象,這驗(yàn)證了鈣在鎂鋰合金中具有阻燃或防止氧化功能。

圖2 Mg-12Li-5Ca合金顯微組織

在LZ系合金中,加入微量的鈣就能夠顯著細(xì)化晶粒,并提高合金的力學(xué)性能。在LZ92合金中,鈣添加量為0.1%時(shí),對(duì)合金組織的細(xì)化效果最好,同時(shí)合金的強(qiáng)度和延伸率與未加鈣的LA92相比分別提高19%和6%,繼續(xù)增加鈣含量會(huì)使合金的強(qiáng)度略有提高,但延伸率有所下降。

8稀土元素的影響

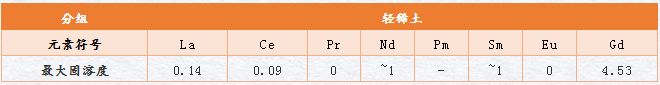

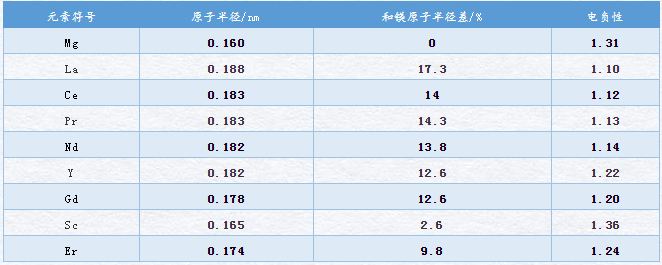

鎂鋰合金中加入稀土元素,通過(guò)固溶強(qiáng)化和形成細(xì)小彌散的金屬間化合物,提高其綜合性能,并可通過(guò)提高析出相的熱穩(wěn)定性,改善合金在較高溫度下的力學(xué)性能,加入稀土元素還可以提高鎂鋰合金的再結(jié)晶溫度,并促使鎂鋰合金的時(shí)效強(qiáng)化。稀土元素在鎂鋰合金中的固溶度均較小,能與鎂形成多種金屬間化合物,表2為輕稀土在鎂中的最大固溶度,表3為鎂和稀土的原子半徑及電負(fù)性。

表2 輕稀土元素在鎂中的最大固溶度

表3 鎂和主要稀土元素的原子半徑和電負(fù)性

1釹(Nd)在鎂鋰合金中的作用

釹在Mg-8Li二元合金中對(duì)于合金的力學(xué)強(qiáng)度和耐熱性能沒(méi)有明顯提高這是由于雖然釹在合金中主要以Mg3Nd的形式存在,Mg3Nd的存在對(duì)于合金的力學(xué)強(qiáng)度和耐熱性能是一有利因素,但是由于釹的加入使合金中α初生相減少,影響了合金力學(xué)強(qiáng)度和耐熱性能的提高。此外,釹的加入提高了Mg-8Li二元合金的再結(jié)晶溫度,并使合金具有時(shí)效硬化現(xiàn)象(使得α相從過(guò)飽和的β相中析出)。

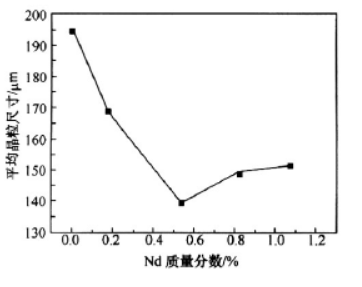

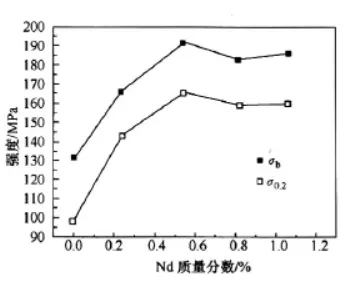

釹在Mg-Li-Al三元合金中并不以Mg3Nd相的形式存在,而是以Al2Nd相的形式存在。此外,釹的存在對(duì)LA141合金具有顯著的晶粒細(xì)化作用,當(dāng)釹質(zhì)量分?jǐn)?shù)為0.6%左右時(shí),合金的晶粒尺寸最細(xì)小,減小30%(圖3);在Al2Ni相的存在和釹對(duì)合金晶粒細(xì)化效果的共同作用下,合金的強(qiáng)度隨著釹含量的增加迅速提高,最高時(shí)提高45%左右(圖4)。

圖3 Nd含量對(duì)LA141合金晶粒尺寸的影響

圖4 Nd含量對(duì)LA141合金強(qiáng)度的影響

2鈰(Ce)在鎂鋰合金中的作用

鈰在Mg-Li-Al三元合金中主要以Al2Ce相的形式存在,在LA81合金中添加質(zhì)量分?jǐn)?shù)為1%的鈰后,合金內(nèi)Al2Ce相呈棒狀均勻分布,經(jīng)擠壓變形后,棒狀A(yù)l2Ce相被破碎成為短棒狀并沿?cái)D壓方向分布。擠壓后的強(qiáng)度和延伸率均得到提高,抗拉強(qiáng)度由160MPa上升到187MPa,延伸率由16%上升至33%。當(dāng)鈰質(zhì)量分?jǐn)?shù)大于0.6%時(shí),Al2Ce相割裂基體,從而降低合金的力學(xué)性能。

3釔(Y)在鎂鋰合金中的作用

在高釔含量的Mg-Li二元合金中,將形成γ相(Mg24Y5),在Mg-7.28Li-8.02Y合金中除了存在呈長(zhǎng)條狀分布于基體β相中的α相,還存在沿晶界分布且呈網(wǎng)狀結(jié)構(gòu)的γ相(Mg24Y5)。此合金在淬火處理過(guò)程中,隨著淬火溫度的升高,實(shí)驗(yàn)合金中的Mg和Mg24Y5在β相中的固溶度隨之增加,導(dǎo)致硬度增加;同時(shí)溫度的升高使Mg24Y5的形貌逐漸變?yōu)閳A球狀且均勻分布。因此,固溶度的提高和Mg24Y5相的球化及均勻分布是導(dǎo)致在升高淬火溫度時(shí)合金硬度和強(qiáng)度提高的原因。淬火態(tài)合金經(jīng)150℃時(shí)效后,會(huì)使合金的強(qiáng)度和塑性均有所下降,分析其原因:一方面,在時(shí)效過(guò)程中合金的晶粒長(zhǎng)大;另一方面,長(zhǎng)時(shí)間的保溫時(shí)效后Mg在β相中的固溶度降低,α相和Mg24Y5相沿β相晶界析出,導(dǎo)致合金的強(qiáng)韌性下降。

4鈧(Sc)在鎂鋰合金中的作用

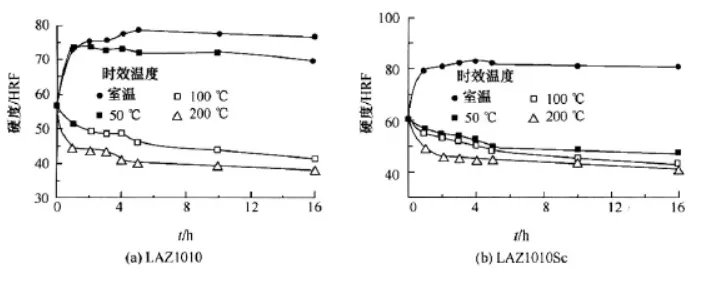

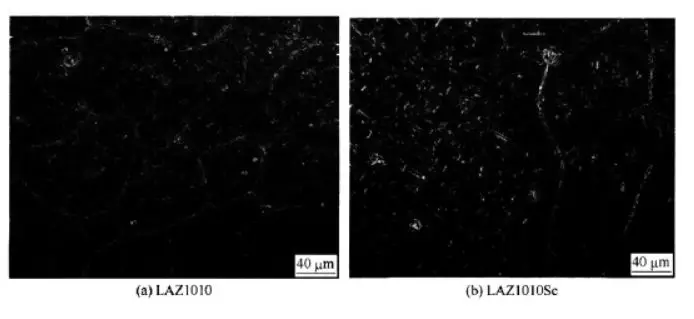

Wu等[1]研究了微量鈧(質(zhì)量分?jǐn)?shù)為0.01%)對(duì)于LAZ1010合金組織和性能的影響。微量鈧的加入使合金只能在室溫下進(jìn)行時(shí)效處理,否則將發(fā)生時(shí)效軟化現(xiàn)象,而不加鈧的合金可要室溫或50℃下進(jìn)行時(shí)效硬化熱處理,如圖5所示。時(shí)效溫度下降的原因可能與時(shí)效過(guò)程中在LAZ1010Sc合金內(nèi)存在Widanstatten型組織的α相有關(guān)(圖6)。微量鈧的加入將促進(jìn)q相(MgAlLi2相)分解成平衡相AlLi相。合金在加入微量鈧后,力學(xué)性能發(fā)生微小變化,屈服強(qiáng)度由154.8MPa上升到172. 1MPa,抗拉強(qiáng)度由172.5MPa上升到186.4MPa,延伸率由28.9%下降至25.2%。

圖5 不同溫度下合金的時(shí)效曲線

圖6 時(shí)效后合金的顯微組織

[1] Wu R Z,Zhang M L, Wang T. Microstructure characterization and mechanical properties of Mg-9Li-5Al-1Zn-0.6RE alloy. Transactions of Nonferrous Metals Society of China,2007,17(s1A):s448~s451.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414