特種耐火材料是以提純高純?cè)匣蛞院铣筛呒冊(cè)蠟榛A(chǔ),以傳統(tǒng)生產(chǎn)工藝和特殊生產(chǎn)工藝相結(jié)合的方法加工而成的耐火材料制品。是許多工業(yè)部門(mén)不可缺少的產(chǎn)品,特別是在很多新技術(shù)、新領(lǐng)域中,在關(guān)鍵的部位代替其他產(chǎn)品,大大的提高原有產(chǎn)品的使用壽命。

一、特種耐火材料的分類及特點(diǎn)

特種耐火材料的分類

根據(jù)原料及制品的性質(zhì)不同,大致可將特種耐火材料分為五大類:

1、高熔點(diǎn)氧化物材料及其復(fù)合物

舉例:氧化鋁(Al2O3)、氧化鎂(MgO)、氧化鈹(BeO)、氧化鋯(ZrO)、氧化鈣(CaO)、熔融石英(SiO2)、氧化釷(ThO2)、氧化鈾(UO2)、鎂鋁尖晶石(MgO·Al2O3)等。高熔點(diǎn)氧化物是和傳統(tǒng)耐火材料“血緣”關(guān)系最近的特種耐火材料。

氧化鋁坩堝

2、難熔化合物材料(碳化物,氮化物、硼化物、硅化物等)及其復(fù)合材料

舉例:碳化硅(SiC)、碳化硼(B4C)、氮化硅(SiN)、氮化硼(BN)、氮化鋁(AlN)、硼化鋯(ZrB)、硼化鑭(LaB6)、硅化鉬(MOSi2)等。多數(shù)由人工合成。

碳化硼噴嘴

3、高熔點(diǎn)氧化物與難熔金屬的復(fù)合材料(金屬陶瓷)

舉例:有碳化鎢-鈷系(WC-Co);氧化鋁-鉻系(Al2O3-Cr);

氧化鋁-鐵系(Al2O3-Fe);氧化鎂-鉬系(MgO-Mo);

碳化鈦-鈷系(TiC-Co)、碳化鈦-鎳系(TiC-Ni);碳化鈦-鎳鉬合金系(TiC-Ni-Mo);

碳化鉻-鎳鉻合金系(Cr3C2NiCr)等金屬陶瓷。

4、高溫不定形材料及無(wú)機(jī)物層

是一種噴涂或沉積在金屬或其他結(jié)構(gòu)材料表面用于抗高溫氧化、腐蝕或阻熱的陶瓷保護(hù)層或表面膜的總稱。

5、高溫纖維及其增強(qiáng)材料

舉例:高熔點(diǎn)氧化物、難熔化合物特種耐火材料制成的纖維或晶須。如碳纖維、碳化硅和氮化硅纖維、晶須和氧化鋁纖維及石墨晶須等。它們本質(zhì)上屬于陶瓷。

特種耐火材料的特點(diǎn)

1、更高的熔點(diǎn)。特種耐火材料的熔點(diǎn)大多數(shù)在2000℃以上,許多難熔化材料熔點(diǎn)甚至多達(dá)4000℃。

2、采用更純的原料,因?yàn)樘烊坏V物存在較多比例的雜質(zhì)而不能滿足特種耐火材料制備的要求,因此多采用提純?cè)匣蛘呤侨斯ず铣稍稀?br />

3、原料多為微米級(jí)的粉體,甚至是納米級(jí)的粉體,通常采用球磨法或化學(xué)制備的方法制備微米級(jí)或納米級(jí)的粉體作為原料。

4、制備工藝多樣化,可使用注漿法、可塑法成型,等靜壓、氣相沉積、等離子濺射、噴涂、熱壓、電熔。

5、制品燒成條件更為苛刻。除成型溫度要求更高外,在非氧化性燒結(jié)時(shí),還需要在真空、惰性或其他特定氣氛下進(jìn)行燒結(jié)。

6、制品形狀更加多樣化。除普通簡(jiǎn)單形狀、還有其他各種更加精致的特定要求產(chǎn)品。

7、性能多樣化。除具備較高耐火性能以外,還具有電、熱等功能特性。

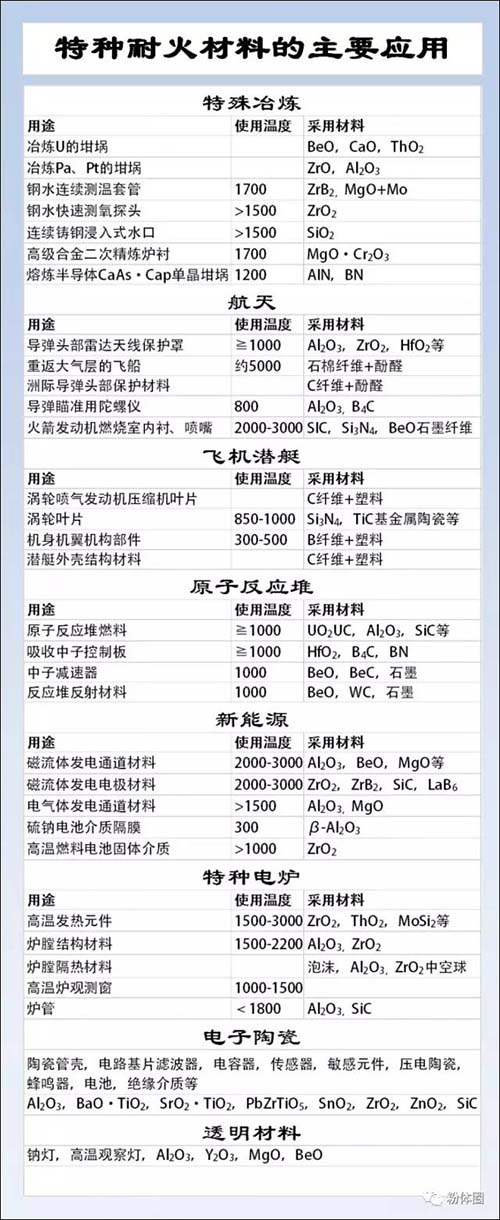

二、特種耐火材料用途

特種耐火材料可應(yīng)用在多種特定領(lǐng)域,在于它們所具有的優(yōu)良的高溫力學(xué)性能和后來(lái)被開(kāi)發(fā)出的功能特性。下文將為大家列舉部分應(yīng)用產(chǎn)品及使用溫度。

三、特種耐火材料的生產(chǎn)工藝

可分為原料準(zhǔn)備→配料混練→素坯成型→干燥→素坯預(yù)燒→粗加工→燒成→燒結(jié)后處理→檢驗(yàn)等工序,最終獲得合格的成品。

原料準(zhǔn)備

1、原料的選擇

純度要求:傳統(tǒng)的的耐火材料廣泛采用天然礦物為原料,而特種耐火材料多選擇質(zhì)量、成分穩(wěn)定的高純?nèi)斯ず铣煞垠w為原料,絕大多數(shù)純度在95%以上,特殊要求的在99%以上,更有甚者要求純度在99.99%以上。

粒度要求:原料粉體的粒度將影響后續(xù)耐火材料的制備過(guò)程,一些特種耐火材料要求毫米級(jí)甚至是更大尺寸的顆粒,而更多的特種耐火材料需要的粒度為微米級(jí),更有甚者需要納米級(jí)粉體原料。

2、原料熱處理

根據(jù)加熱溫度的不同,可以將特種耐火材料生產(chǎn)領(lǐng)域內(nèi)對(duì)原料的熱處理分為煅燒和電熔兩種。

煅燒熱處理過(guò)程中對(duì)原料的加熱溫度通常低于制品燒結(jié)溫度。意在分解原料中有機(jī)物、除去易揮發(fā)組分及物理吸附,化學(xué)吸附水分,以提高原料純度。

通過(guò)煅燒可以使原料粉體顆粒的晶粒長(zhǎng)大,致密度提高,以控制制品收縮率。或者使其轉(zhuǎn)變?yōu)楦€(wěn)定的晶型。

3、粉碎

根據(jù)工藝要求,使用適當(dāng)?shù)那蚰ピO(shè)備或粉碎設(shè)備制取原料粉體。原料的粒度分布將直接影響到成型后坯體的致密度,從而影響制品的耐熱及強(qiáng)度等相關(guān)品質(zhì)。

如果粉體有合適的粒度分布,就可以有效的提高坯體的密度。其他條件相同時(shí),坯體致密度高時(shí),在燒成過(guò)程中,需要排出的氣孔體積就相對(duì)較少,燒成后制品的致密度就會(huì)因此得到提高。

4、合成

當(dāng)通過(guò)熱處理或粉碎等原料準(zhǔn)備工序,依然無(wú)法獲取某些特種耐火材料所需粒度或者純度要求時(shí),需要用合成的方式來(lái)獲取原料。根據(jù)反應(yīng)物狀態(tài)的不同,其合成方法可分為固相法、液相法及氣相法。

5、凈化

在電熔化的粉碎以及粉碎操作過(guò)程中,極易引入鐵屑等雜質(zhì),根據(jù)混入雜質(zhì)的不同性質(zhì),可選用的凈化方法包括水洗、酸洗、溶劑洗和磁洗。

6、配料混煉

經(jīng)原料準(zhǔn)備工序獲得了純度、粒度分布等均符合要求的粉體原料后,接下來(lái)就需要進(jìn)行配料和混練。照既定的配方來(lái)稱量原料,利用混練設(shè)備將稱量好的原料及適量的各種添加劑混合均勻,得到可塑性良好的坯料,為隨后的成型工序做好準(zhǔn)備。

各類添加劑的添加原則是盡量不引入影響品質(zhì)的雜質(zhì)元素。

成 型

成型就是將混練得到的坯料加工成規(guī)定尺寸及形狀坯體的操作過(guò)程。在特種耐火材料的工業(yè)生產(chǎn)中,使用得比較普遍且成熟的成型方法為模壓法、注漿法、熱壓注法、等靜壓法、擠壓法。

流延法、等離子噴涂法及化學(xué)氣相沉積法則主要是用于特種耐火材料陶瓷材料功能特性成型和制備方面。

1、模壓法

將混練后通過(guò)特殊造粒工藝獲得的粒度合適、流動(dòng)性好的粉體團(tuán)聚體加入到金屬模具中,在壓力作用下進(jìn)行成型。加壓的方式有單向加壓法和雙向加壓法。

模壓成型的主要特點(diǎn)是工藝簡(jiǎn)便、周期短、工效高,宜于批量生產(chǎn)和實(shí)現(xiàn)機(jī)械化。坯體的密度高、尺寸精確。但由于加壓方式所限,這種成型方法僅適合于圓柱、薄片狀等簡(jiǎn)單形狀制品的成型,不適合于復(fù)雜形狀制品的成型。

2、注漿法

在原料粉體中加入適量的水或有機(jī)液體及電解質(zhì),通過(guò)混練制成具有良好的穩(wěn)定性、流動(dòng)性、脫模性且氣泡含量少的料漿,然后將料漿注入石膏模中成型的方法,因此也被稱為石膏模注漿法。

因混練漿料制備過(guò)程中需加入大量的水或有機(jī)溶劑,因此注漿法得到的坯體往往密度較低。燒成過(guò)程中,制品不容易達(dá)到較高的致密度,因而機(jī)械強(qiáng)度也較差。這種方法只適于生產(chǎn)一些形狀復(fù)雜、不規(guī)則,對(duì)外觀尺寸要求不嚴(yán)格、薄壁及大型厚胎的制品。

3、熱壓注法

熱壓注法成型法也被稱為注射成型法。其原理與注漿成型法類似,但料漿的制備過(guò)程與注漿法有很大的區(qū)別。熱壓注法是將經(jīng)過(guò)粉碎、熱處理等原料準(zhǔn)備工序處理好且充分干燥的原料粉體與熔化的石蠟混合均勻,然后再注入金屬模具腔體中進(jìn)行冷卻、脫模得到坯體;然后經(jīng)排蠟和燒成制成所需形狀制品的方法。

4、擠壓法

擠壓法指可塑性坯料在擠泥機(jī)中,在壓力作用下從擠出口中的具有一定形狀的模具中擠出成型的方法。特種耐火材料原料多為瘠性物料,不具有可塑性,因此在擠壓成型之前必須進(jìn)行塑化。塑化是利用塑化劑使原本沒(méi)有可塑性的物料轉(zhuǎn)變?yōu)榭伤苄晕锪系倪^(guò)程。該法可實(shí)現(xiàn)連續(xù)化生產(chǎn),生產(chǎn)效率高,特別適用于生產(chǎn)管狀、棒狀產(chǎn)品。

塑化劑由黏結(jié)劑和相應(yīng)的溶劑組成。對(duì)于特殊要求的產(chǎn)品,可以采用坯料主要成分來(lái)做粘結(jié)劑。

例如:氧化釔穩(wěn)定氧化鋯制品生產(chǎn)中,可以先將以氧氯鋯和醋酸鹽為原料制備醋酸氧鋯;將醋酸氧鋯白色粉末和硝酸釔溶于甲醇中制成溶膠,并使得最后產(chǎn)物中Zr與Y比與原料中相同。將該溶膠在80℃進(jìn)行適當(dāng)?shù)拿撍螅椭瞥伤桊そY(jié)劑。

5、軋膜法

軋膜法是先將粉料可塑化,然后通過(guò)粗軋和精軋,將坯料軋成一定厚度的膜片后,再通過(guò)沖片成型的方法。先粗壓,再精壓即可對(duì)膜片進(jìn)行切割和沖片制成所需形狀的坯體。

該法工藝簡(jiǎn)單,生產(chǎn)效率高,膜片厚度均勻,但干燥和燒成過(guò)程中收縮較大。適用于批量生產(chǎn)厚度在1mm以下的薄片狀特種耐火材料制品。

6、流延法

將陶瓷原料粉體與一定比例的黏結(jié)劑、抗凝劑、除泡劑和溶劑混合形成料漿;以傾倒或澆注等方式將料漿鋪展在平面基體上;隨著溶劑的逐漸揮發(fā),鋪展開(kāi)來(lái)的料漿慢慢固化,最終形成一定厚度的膜片,靜置或烘干一段時(shí)間后,對(duì)膜片進(jìn)行必要的切割、沖片或打孔后,即得到需要制備的制品的坯體。

流延法的每個(gè)步驟都有嚴(yán)格要求:使用原料需要經(jīng)過(guò)細(xì)磨,漿料均勻性要高,料漿不允許有氣泡,氣泡可以通過(guò)過(guò)濾或消泡劑等方法消除。

7、等靜壓法

等靜壓成型亦稱為靜水壓成型,它是將需要成型的粉料(有時(shí)需要與一定的黏結(jié)劑預(yù)先混合均勻)放入由塑料或橡膠制成的彈性模具中,再將模具放入裝滿剛性液體介質(zhì)的高壓容器中,然后對(duì)液體介質(zhì)施加壓力。

剛性液體介質(zhì)具有的不可壓縮性和均勻傳遞壓力的特性,壓力通過(guò)包裹在彈性模具周圍液體介質(zhì)均勻地傳遞至彈性模型,對(duì)填充于其中的坯料進(jìn)行加壓,最終獲得一定形狀的制品。坯體四周均勻受力,因此這種成型方法特別適合于制備其他成型方法無(wú)法制備的形狀復(fù)雜的制品,所得制品收縮小,缺點(diǎn)是采用彈性模具尺寸精確度差。

在最初的等靜壓成型的基礎(chǔ)上,又衍生出熱等靜壓,干等靜壓等成型方法,其基本原理相似。

等靜壓原料粉舉例-氧化鋁造粒粉

8、熱壓法

熱壓法在模壓法的基礎(chǔ)上發(fā)展而來(lái)。原料粉體置于由石墨或氧化鋁特種耐火材料制成的模具中,在通過(guò)電阻或感應(yīng)加熱方式,直接或間接對(duì)模具及其中的粉體原料加熱的方式,進(jìn)行加熱的同時(shí),施加壓力,使坯料在成型的同時(shí)被燒結(jié)成瓷。

9、熔鑄法

熔鑄法是將原料在電弧爐中熔融后,把熔體直接澆注入鑄模中,經(jīng)冷卻、退火及切割等工序制成所需形狀制品的一種成型方法。

采用熔鑄法生產(chǎn)特種耐火材料制品時(shí),原料既可以采用粒徑較細(xì)的粉體原料,也可以采用粒徑稍粗的顆粒原料。用顆粒原料投料,可有效減少粉塵污染。此外,熔鑄法在適當(dāng)?shù)耐嘶饤l件下,可以制得性質(zhì)優(yōu)良的坯體,具有晶粒大、致密度高耐腐蝕的特點(diǎn)。

10、等離子噴涂

通過(guò)高頻壓縮電弧放電使流經(jīng)電弧的氣體分子部分電離,產(chǎn)生高溫等離子體射流;然后用高溫等離子體射流噴入其中的原料粉體熔融、噴吹到工件表面進(jìn)行冷卻、凝固、獲得陶瓷涂層的方法。噴涂后無(wú)需額外的燒成工序,因此這種方法既是一種成型方法,同時(shí)也是一種特殊的陶瓷材料燒成方法。

由于等離子射流的溫度可以達(dá)到上萬(wàn)度,足以將任何特種耐火材料粉體顆粒熔化,因此在理論上可以利用這種方法生產(chǎn)任何特種耐火材料材料的涂層。但利用該方法進(jìn)行成型所需設(shè)備及運(yùn)行成本昂貴。

11、化學(xué)氣相沉積法

化學(xué)氣相沉積法是一種典型的在材料基體表面制備薄膜的方法,是將含有構(gòu)成薄膜元素的反應(yīng)氣體引入被加熱至特定溫度的反應(yīng)室,通過(guò)在基體或襯底材料表面發(fā)生化學(xué)反應(yīng),并將反應(yīng)生成的固體產(chǎn)物沉積在襯底表面生成薄膜的方法。

與等離子噴涂方法一樣,沉積產(chǎn)物是陶瓷薄膜,因此既可以被看成是一種成型方法,也可以被看成是一種特殊的燒成方法。同時(shí)該法僅在材料表面生成薄膜,不改變基材性質(zhì),因此可以看做是一種材料表面改性方法。

通過(guò)化學(xué)氣相反應(yīng)沉積在襯底材料表面生成陶瓷薄膜的速度非常低,大約為0.25mm/h。然而與其他陶瓷制備技術(shù)相比,以這種方式形成的陶瓷薄膜往往具有更高致密度,因此其硬度和耐磨性也較高。另外陶瓷晶粒在襯底表面形成時(shí),如果反應(yīng)條件控制得當(dāng),可以使多數(shù)晶粒按某一垂直于襯底表面的晶軸優(yōu)先生長(zhǎng),從而形成具有各向異性的結(jié)構(gòu)陶瓷薄膜。

干燥與排塑

除熱等靜壓、熱壓、熔鑄、等離子噴涂和化學(xué)氣相沉積這幾種成型方法以外,其他成型方法均不能直接獲得陶瓷制品,而僅能得到一個(gè)具有一定形狀和致密度的坯體,通常稱之為生坯。

其中,熱壓注法采用石蠟作塑化劑,因此生坯中不含有水分。剩余的其他幾種成型方法,通常均采用水基黏結(jié)劑、塑化劑等有機(jī)添加劑。對(duì)這樣的生坯通常不直接進(jìn)行燒成,而需要先進(jìn)行干燥與排塑。

1、干燥

干燥指借助熱能使生坯中的水分汽化進(jìn)入生坯周圍流動(dòng)的介質(zhì)中被帶走而使生坯含水量下降的過(guò)程。

生坯中水存在的方式分為三種,分別是:化學(xué)結(jié)合水、吸附水和機(jī)械結(jié)合水。化學(xué)結(jié)合水原料中的結(jié)晶水或結(jié)構(gòu)水。吸附水是由于原料表面的不飽和鍵吸附了水分而產(chǎn)生。機(jī)械結(jié)合水為坯料原料間的縫隙水分,這種形式存在的水分與原料粉體的結(jié)合強(qiáng)度最低,是干燥過(guò)程的主要除去對(duì)象。除去水分后,坯體會(huì)形成一定量的氣孔。

根據(jù)熱量供給方式的不同,可將干燥的方式分成熱空氣干燥、電熱干燥、輻射干燥和微波干燥等。

2、排塑

干燥后,成型時(shí)所加的黏結(jié)劑、塑化劑、消泡劑等有機(jī)添加劑仍然存在于生坯中。排塑就是將生坯加熱到制品燒成溫度之下的某個(gè)溫度、保溫,使生坯中的有機(jī)添加劑熔化、分解并揮發(fā)出坯體的處理過(guò)程。

在一些特種耐火材料制品生產(chǎn)過(guò)程中,為提高生產(chǎn)效率、降低成本,可將干燥和排塑合并進(jìn)行。

燒 結(jié)

采用模壓法、注漿法、擠壓法、軋膜法、流延法及熱壓注法制備的生坯,經(jīng)過(guò)干燥和排塑工序后,粉料顆粒間形成了一定的鍵合,晶粒也有了一些成長(zhǎng),因此也具備了一定的強(qiáng)度,但它的強(qiáng)度等性能指標(biāo)還遠(yuǎn)遠(yuǎn)達(dá)不到我們對(duì)一件特種耐火材料制品的要求。需通過(guò)后序燒結(jié)來(lái)提高制品強(qiáng)度。

燒結(jié)是一個(gè)通過(guò)加熱使素坯經(jīng)過(guò)一系列物理化學(xué)變化成為致密制品的工藝過(guò)程;其次,燒結(jié)還可以指被加熱至高溫的素坯體中發(fā)生的晶粒長(zhǎng)大和致密化這兩個(gè)基本現(xiàn)象。

燒結(jié)后處理及品質(zhì)控制

制品經(jīng)過(guò)如上工序加工后,可制取一定形狀及致密度的陶瓷制品。部分制品經(jīng)檢查合格后可以投入使用環(huán)節(jié)。另外一部分燒結(jié)后尺寸、表面光潔度及缺陷類型達(dá)不到用戶要求的,需要進(jìn)行后續(xù)的加工,其工藝包含:冷加工、上釉或?qū)щ娀幚恚ń饘倩幚恚┘叭毕輽z驗(yàn)等。

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國(guó)腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414