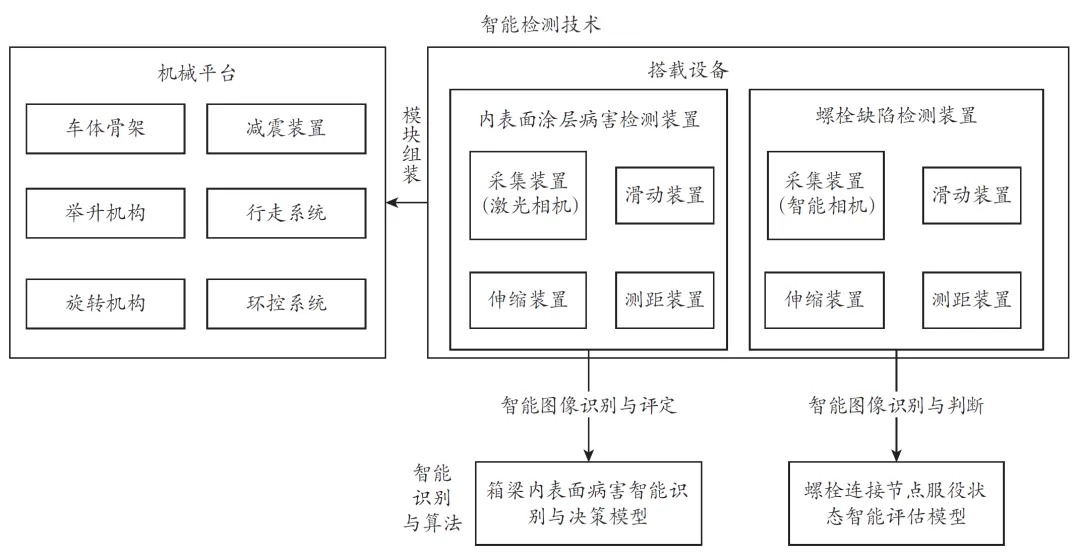

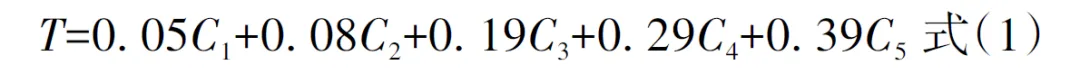

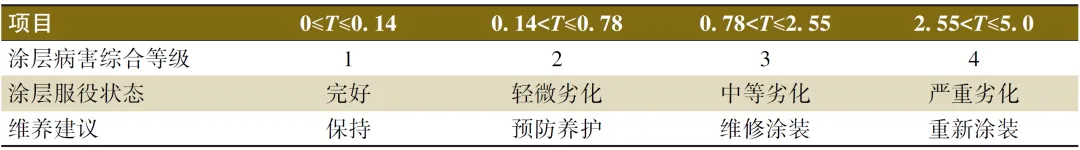

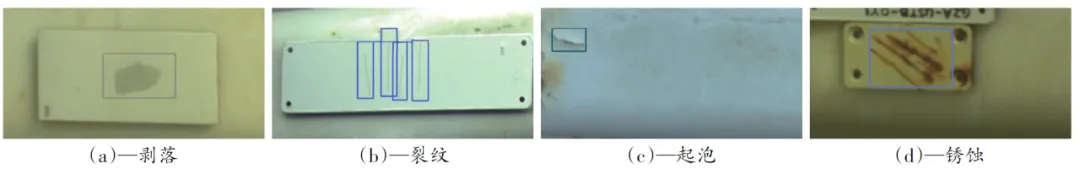

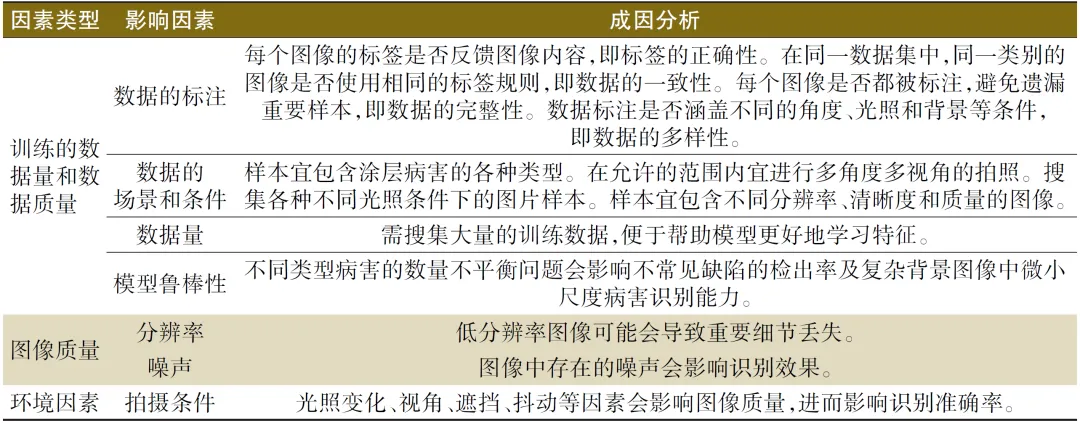

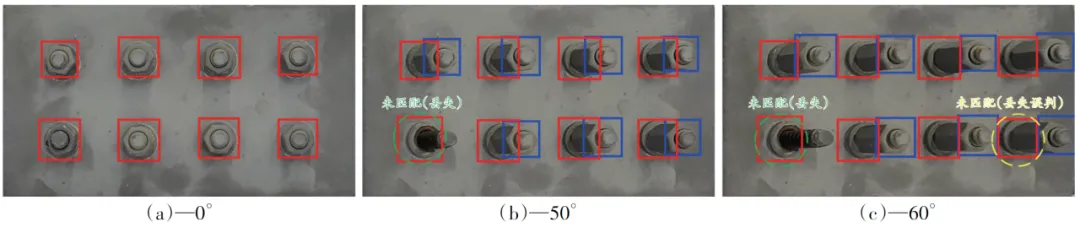

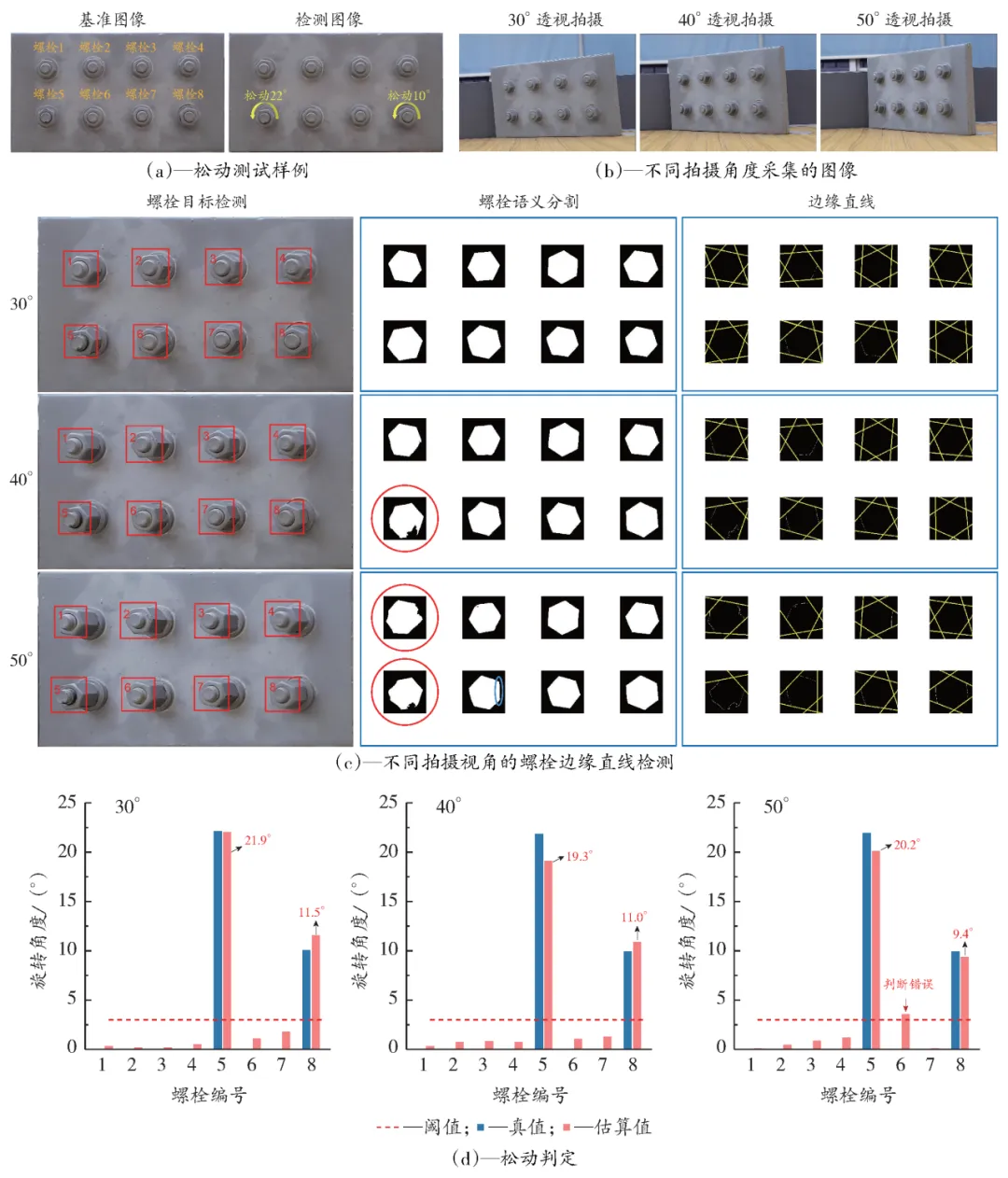

基于無人搭載平臺(tái)的鋼箱梁內(nèi)表面涂層病害及螺栓缺陷自動(dòng)檢測(cè)技術(shù)研究 Research on Automatic Detection Technology for Coating Defects and Bolts Defects on Interior Surface of Steel Box Girder Based on Unmanned Platform 麥權(quán)想1,陳春雷*2 (1. 港珠澳大橋管理局,廣東珠海519000;2. 浙江大學(xué),杭州310000) 摘要: 針對(duì)鋼箱梁內(nèi)表面典型涂層病害及螺栓缺陷難以被快速感知、識(shí)別的問題,研發(fā)了具有一定普適性的大剛度多級(jí)折疊機(jī)械臂軌道機(jī)器人。基于涂層的典型病害分類、病害影響權(quán)重和涂層劣化等級(jí)評(píng)定,搭建了典型病害識(shí)別專家決策系統(tǒng),并訓(xùn)練了多尺度感受野網(wǎng)絡(luò)。基于計(jì)算機(jī)視覺與深度學(xué)習(xí)技術(shù)提出了一種螺栓丟失與松動(dòng)缺陷魯棒性檢測(cè)方法。結(jié)果表明:鋼箱梁內(nèi)表面涂層病害識(shí)別準(zhǔn)確率為97%,分類準(zhǔn)確率為90.3%;螺栓丟失缺陷識(shí)別準(zhǔn)確率為99.0%,螺栓松動(dòng)缺陷識(shí)別準(zhǔn)確率為99.7%,螺栓缺陷檢測(cè)時(shí),透視拍攝角度不大于40 °可減少對(duì)螺栓松緊度的誤判。無人搭載平臺(tái)的軌道機(jī)器人實(shí)現(xiàn)了對(duì)鋼箱梁內(nèi)表面涂層病害及螺栓缺陷的快速、高精度智能巡檢。 關(guān)鍵詞: 生物基;無人搭載平臺(tái);鋼箱梁內(nèi)表面;涂層病害;螺栓缺陷;自動(dòng)檢測(cè) 本文作為參考文獻(xiàn)標(biāo)準(zhǔn)著錄格式: 麥權(quán)想,陳春雷. 基于無人搭載平臺(tái)的鋼箱梁內(nèi)表面涂層病害及螺栓缺陷自動(dòng)檢測(cè)技術(shù)研究[J]. 涂料工業(yè),2025,55(2):57-64. MAI Q X,CHEN C L. Research on automatic detection technology for coating defects and bolts defects on interior surface of steel box girder based on unmanned platform[J]. Paint & Coatings Industry,2025,55(2):57-64. 國(guó)家重點(diǎn)研發(fā)計(jì)劃(2019YFB1600700) 麥權(quán)想(1987—),男,本科,工程師,研究方向?yàn)槁窐蛑悄芑\(yùn)維。 陳春雷(1983—),男,碩士,高級(jí)工程師,研究方向?yàn)闃蛄航】当O(jiān)測(cè)及智能化運(yùn)維。 鋼結(jié)構(gòu)橋梁憑借跨越能力強(qiáng)、質(zhì)量小、橋型美觀、施工周期短、整體性好、施工對(duì)環(huán)境影響小等優(yōu)點(diǎn),在跨海工程中得到了廣泛的應(yīng)用。但鋼箱梁在海洋大氣的高溫高濕、鹽霧等環(huán)境因素下,容易產(chǎn)生涂層劣化、鋼板銹蝕、焊縫開裂等病害。跨海橋梁工程中,為了提高施工效率和質(zhì)量,鋼箱梁構(gòu)件大多采用螺栓連接。在橋梁運(yùn)營(yíng)期間,螺栓受振動(dòng)、動(dòng)態(tài)載荷、循環(huán)熱負(fù)荷、結(jié)構(gòu)沉降與材料退化等因素的影響,容易產(chǎn)生螺栓丟失與松動(dòng)缺陷。 涂層病害常用的檢測(cè)方法包括目檢、磁粉測(cè)試法、電渦流測(cè)試法、放射測(cè)試法和激光測(cè)試法等。磁粉檢測(cè)法常用于檢測(cè)表面裂紋、凹槽及凸起等,但該方法要求被測(cè)試件表面光滑且檢測(cè)速度慢;電渦流測(cè)試法可用于檢測(cè)銹蝕和裂紋等病害,但不適用于形狀復(fù)雜的零件;放射測(cè)試法和激光測(cè)試法因設(shè)備復(fù)雜、費(fèi)用高昂,不適用于橋梁的現(xiàn)場(chǎng)測(cè)試;目前,人工目檢應(yīng)用廣泛,但存在效率低、病害發(fā)現(xiàn)不及時(shí)、檢修不全面和成本高等問題。 螺栓缺陷檢測(cè)常采用目視法、錘擊法和扭矩扳手法等人工方法。對(duì)于螺栓數(shù)量眾多的鋼結(jié)構(gòu),如跨海橋梁,人工巡檢的效率和頻率較低,難以及時(shí)發(fā)現(xiàn)缺陷,且結(jié)果容易受檢測(cè)人員技能水平影響,錯(cuò)誤率較高。對(duì)于高聳或隱匿位置的螺栓,檢測(cè)人員難以近距離檢測(cè)。盡管有研究者提出使用接觸式傳感器進(jìn)行實(shí)時(shí)監(jiān)測(cè),但設(shè)備成本高、部署難度大,限制了其普及應(yīng)用。 近年來,為了克服人工巡檢和傳感器檢測(cè)方法的缺點(diǎn),基于數(shù)字圖像數(shù)據(jù)分析的自動(dòng)化檢測(cè)研究備受關(guān)注。研究主要包括智能檢測(cè)技術(shù)和智能識(shí)別與算法2個(gè)方面。劉理等提出了橋梁檢測(cè)機(jī)器人作業(yè)規(guī)劃與位姿的優(yōu)化方法,通過仿真模擬和現(xiàn)場(chǎng)測(cè)試驗(yàn)證了該方法的有效性。Mashayekhi等使用人工神經(jīng)網(wǎng)絡(luò)識(shí)別出了鋼橋構(gòu)件的焊縫裂紋。劉燕妮等提出一種基于沙漏網(wǎng)絡(luò)和數(shù)字圖像處理的高強(qiáng)度螺栓松動(dòng)檢測(cè)算法,表現(xiàn)出良好的識(shí)別效果和計(jì)算效率。 但目前無人搭載平臺(tái)檢測(cè)技術(shù)處于研究階段,尚未成熟。本研究依托港珠澳大橋智能化運(yùn)維課題,開展了軌道式機(jī)器人自動(dòng)化檢測(cè)鋼箱梁內(nèi)表面涂層病害及螺栓病害的研究,解決了港珠澳大橋箱梁內(nèi)部結(jié)構(gòu)復(fù)雜、巡檢機(jī)器人難以運(yùn)行的典型問題,建立了鋼結(jié)構(gòu)表面涂層病害等級(jí)劃分標(biāo)準(zhǔn),基于典型病害識(shí)別專家決策系統(tǒng)實(shí)現(xiàn)了圖像的自動(dòng)展示、識(shí)別和記錄,基于高魯棒性螺栓節(jié)點(diǎn)缺陷檢測(cè)模型實(shí)現(xiàn)了真?zhèn)温菟ㄅ袆e及螺栓丟失與松動(dòng)判別。 1 自動(dòng)化檢測(cè)無人搭載平臺(tái)框架建設(shè) 本研究重點(diǎn)關(guān)注軌道機(jī)器人的軌道和系統(tǒng)設(shè)計(jì),涂層病害智能識(shí)別與評(píng)級(jí),螺栓缺陷智能檢測(cè)。涂層病害檢測(cè)裝置、螺栓缺陷檢測(cè)裝置通過模塊化組裝的方式搭載于軌道機(jī)器人上。激光相機(jī)和螺栓拍攝相機(jī)通過無線傳輸?shù)姆绞綄?shù)字圖像傳輸至終端,然后分別采用箱梁內(nèi)表面病害智能識(shí)別與決策模型和螺栓連接節(jié)點(diǎn)服役狀態(tài)智能評(píng)估模型進(jìn)行智能化處理。鋼箱梁內(nèi)表面涂層病害及螺栓缺陷自動(dòng)化檢測(cè)的總體設(shè)計(jì)框架如圖1所示。 圖1 鋼箱梁內(nèi)表面涂層病害與螺栓缺陷自動(dòng)化檢測(cè)框架圖 Fig.1 The framework of automated detection for coating defects and bolts defects on interior surface of steel box girders 2 自動(dòng)化檢測(cè)無人搭載平臺(tái)設(shè)計(jì) 2.1 鋼箱梁內(nèi)軌道設(shè)計(jì) 為實(shí)現(xiàn)鋼箱梁內(nèi)部的自動(dòng)巡檢和維養(yǎng)工作,港珠澳大橋開展了軌道布置和軌道梁力學(xué)性能研究。根據(jù)港珠澳大橋鋼箱梁內(nèi)部結(jié)構(gòu)和檢修的要求,確定了軌道系統(tǒng)設(shè)計(jì)方案。主軌道采用13#槽鋼,尺寸為126 mm×53 mm×5.5 mm,材質(zhì)為Q345qD,設(shè)置在鋼箱梁人孔底部,并采用空間桿系有限元方法驗(yàn)算了軌道梁在溫度和外部荷載作用下的整體強(qiáng)度和剛度。 2. 2 軌道機(jī)器人系統(tǒng)設(shè)計(jì) 為實(shí)現(xiàn)對(duì)鋼箱梁大挑臂內(nèi)部U 肋復(fù)雜結(jié)構(gòu)的檢測(cè)可達(dá)性,解決鋼箱梁檢測(cè)工作量大、巡檢機(jī)器人運(yùn)行不平穩(wěn)等問題,研發(fā)了軌道機(jī)器人進(jìn)行鋼箱梁內(nèi)表面涂層病害及螺栓缺陷的自動(dòng)化檢測(cè)。軌道機(jī)器人采用輪式驅(qū)動(dòng),行駛速度≥1.5 km/h。為更精確控制軌道機(jī)器人的行駛距離,采用位置模式控制電機(jī)自動(dòng)驅(qū)使軌道機(jī)器人至目標(biāo)位置。采用驅(qū)動(dòng)輪和被動(dòng)輪編碼器數(shù)據(jù)融合定位軌道車位置,并通過被動(dòng)輪的編碼器數(shù)據(jù)糾正驅(qū)動(dòng)輪導(dǎo)致的行駛誤差。軌道機(jī)器人每行駛100 m,車體定位誤差≤2 cm。 軌道機(jī)器人的2只機(jī)械臂布置于車頂,2只機(jī)械臂位于車底。左下臂自由度為3,左上臂自由度為5,右下臂、右上臂自由度為6,多自由度的機(jī)械臂可實(shí)現(xiàn)箱梁內(nèi)巡檢視角全覆蓋。為提高機(jī)械臂末端穩(wěn)定性,保證檢測(cè)相機(jī)平穩(wěn)工作,在機(jī)械臂的第一段添加支撐裝置,在機(jī)械臂的最后一段末端添加彈性抵近裝置。箱梁內(nèi)部空間結(jié)構(gòu)較為復(fù)雜,為避免機(jī)械臂在逐級(jí)展開的過程中可能會(huì)與箱梁內(nèi)部的構(gòu)件發(fā)生碰撞,通過運(yùn)動(dòng)學(xué)仿真分析,對(duì)上方機(jī)械臂進(jìn)行運(yùn)動(dòng)軌跡規(guī)劃。并通過避障雷達(dá)、超聲波傳感器矩陣、安全觸邊防撞條等實(shí)現(xiàn)軌道車及機(jī)械臂各工況下的障礙物檢測(cè)與處理。 3 鋼箱梁內(nèi)表面涂層病害智能檢測(cè)技術(shù)及評(píng)價(jià) 3. 1 涂層病害檢測(cè)設(shè)備 涂層病害檢測(cè)模塊由激光相機(jī)、千兆交換機(jī)等關(guān)鍵部件組成。激光相機(jī)不受光照條件的影響,可在完全黑暗的環(huán)境中正常工作,能夠很好地解決鋼箱梁內(nèi)光線差的問題。激光相機(jī)包括動(dòng)態(tài)及靜態(tài)相機(jī)組,其中動(dòng)態(tài)相機(jī)組負(fù)責(zé)檢測(cè)箱梁內(nèi)頂板,靜態(tài)相機(jī)組負(fù)責(zé)檢測(cè)箱梁內(nèi)側(cè)面。激光相機(jī)模組的數(shù)據(jù)可用于識(shí)別裂紋、起泡、銹蝕等病害類型以及病害的尺寸和位置等信息,裂縫識(shí)別精度為(0.15±0.05) mm。 3. 2 涂層病害分類與劣化評(píng)級(jí) 通過現(xiàn)場(chǎng)調(diào)研、實(shí)驗(yàn)室加速試驗(yàn)、歷史數(shù)據(jù)搜集等方式,獲取鋼箱梁內(nèi)表面涂層典型病害圖像數(shù)據(jù),并參照GB/T 1766—2008將涂層病害劃分為變色、起泡、開裂、剝落和生銹5類典型病害并進(jìn)行評(píng)級(jí)。將方案層中5 類病害因素之間兩兩比較,通過調(diào)查訪問、專家咨詢打分的方式,構(gòu)建了鋼箱梁內(nèi)表面涂層典型病害判斷矩陣,進(jìn)行歸一化處理后得到5種病害因素的權(quán)重值,得出涂層病害綜合等級(jí)[式(1)]。 式中:T—涂層病害綜合評(píng)分;C1—變色病害等級(jí);C2—起泡病害等級(jí);C3—開裂病害等級(jí);C4—剝落病害等級(jí);C5—生銹病害等級(jí)。 計(jì)算出涂層病害綜合評(píng)分后,根據(jù)表1的維養(yǎng)建議進(jìn)行維養(yǎng)。 表1 涂層病害綜合等級(jí)劃分 Table 1 Comparison of the advantages of terephthalic acid and furan dicarboxylic acid 3. 3 涂層典型病害識(shí)別專家決策系統(tǒng) 為了對(duì)圖像數(shù)據(jù)進(jìn)行自動(dòng)展示、識(shí)別和記錄,實(shí)現(xiàn)對(duì)鋼箱梁內(nèi)表面智能化巡檢數(shù)據(jù)的快速分析,研制了鋼箱梁內(nèi)表面涂層典型病害識(shí)別專家決策系統(tǒng)。本系統(tǒng)界面由顯性及隱性病害數(shù)據(jù)展示區(qū)、顯性及隱性病害具體信息展示區(qū)、病害等級(jí)判定及預(yù)警區(qū)3個(gè)展示區(qū)域組成。系統(tǒng)功能涵蓋了病害識(shí)別顯示與評(píng)級(jí)模塊、數(shù)據(jù)庫(kù)分類-調(diào)用及查詢模塊、系統(tǒng)自學(xué)習(xí)模塊、預(yù)警系統(tǒng)模塊。在本系統(tǒng)的數(shù)據(jù)層面,建立了Oracle數(shù)據(jù)庫(kù),主要用于存儲(chǔ)及管理鋼箱梁內(nèi)表面病害圖像識(shí)別及專家決策系統(tǒng)運(yùn)行的狀態(tài)、生成的信息數(shù)據(jù)。同時(shí)建立了MongoDB數(shù)據(jù)庫(kù),用于儲(chǔ)存檢測(cè)算法檢出所需調(diào)用的實(shí)時(shí)樣本數(shù)據(jù)。在本系統(tǒng)的計(jì)算層面,基于采集數(shù)據(jù)和人工標(biāo)注訓(xùn)練了深度學(xué)習(xí)推理模型,搭建了專家推演系統(tǒng)的規(guī)則庫(kù)和知識(shí)圖譜,實(shí)現(xiàn)了鋼箱梁內(nèi)表面涂層典型病害等級(jí)評(píng)判專家決策的功能。 4 螺栓缺陷智能檢測(cè)技術(shù) 4. 1 螺栓缺陷檢測(cè)設(shè)備 螺栓缺陷檢測(cè)設(shè)備的圖像拍攝模組為雙側(cè)結(jié)構(gòu),單側(cè)由雙相機(jī)構(gòu)成,單相機(jī)像素800萬。拍攝范圍應(yīng)涵蓋節(jié)點(diǎn)板的所有輪廓邊緣,圖像中節(jié)點(diǎn)板的長(zhǎng)邊像素應(yīng)大于1200。為最大程度地減少圖像的透視畸變,確保拍攝到的圖像能準(zhǔn)確代表實(shí)際結(jié)構(gòu),攝像頭與節(jié)點(diǎn)板法線的夾角應(yīng)控制在40°以內(nèi),最多不能超過50°。為了保證圖像中的所有細(xì)節(jié)都能清晰可見,補(bǔ)光范圍需覆蓋節(jié)點(diǎn)板的所有區(qū)域。 4. 2 螺栓連接節(jié)點(diǎn)服役狀態(tài)智能評(píng)估模型 為實(shí)現(xiàn)對(duì)跨海大橋鋼箱梁等關(guān)鍵部位螺栓節(jié)點(diǎn)服役狀態(tài)的自動(dòng)化評(píng)估,基于計(jì)算機(jī)視覺與深度學(xué)習(xí)技術(shù)提出了一種螺栓丟失與松動(dòng)缺陷魯棒性檢測(cè)方法。本方法涵蓋了5 個(gè)模塊,分別為螺栓節(jié)點(diǎn)校正、螺栓目標(biāo)檢測(cè)、螺栓邊緣直線檢測(cè)、真?zhèn)温菟ㄅ袆e與螺栓缺陷判定,檢測(cè)流程如圖2所示。 圖2 螺栓丟失與松動(dòng)檢測(cè)方法的總體流程 Fig.2 General procedure of detection method for the bolt loss and looseness 5 方法驗(yàn)證 5. 1 鋼箱梁內(nèi)表面涂層病害檢測(cè)結(jié)果 為測(cè)試基于多尺度感受野的病害識(shí)別模型對(duì)鋼箱梁內(nèi)表面涂層病害的識(shí)別能力,從中試場(chǎng)采集100張病害標(biāo)件圖像,隨機(jī)選取20%的樣本圖像作為測(cè)試集,剩余80%的樣本圖像作為訓(xùn)練集。測(cè)試結(jié)果表明,對(duì)鋼箱梁內(nèi)表面涂層病害的剝落、裂紋、起泡及銹蝕等的識(shí)別準(zhǔn)確率為83.2%,分類準(zhǔn)確率為81.6%。后期優(yōu)化后,經(jīng)第三方檢測(cè),配置病害識(shí)別模型的無人檢測(cè)平臺(tái)對(duì)4種涂層典型病害識(shí)別準(zhǔn)確率為97%,分類準(zhǔn)確率為90.3%,對(duì)于箱梁內(nèi)表面巡檢覆蓋范圍達(dá)到92%,每張圖像識(shí)別耗時(shí)1 s。 軌道機(jī)器人的涂層病害圖像識(shí)別能力是通過實(shí)驗(yàn)室光學(xué)顯微鏡得出預(yù)制病害試驗(yàn)件的缺陷尺寸數(shù)據(jù),對(duì)軌道機(jī)器人圖像識(shí)別該試驗(yàn)件的結(jié)果進(jìn)行驗(yàn)證。涂層剝落[圖3(a)]尺寸為4.37 cm×2.83 cm;涂層裂紋[圖3(b)]的長(zhǎng)度為17.4~20.9 cm,寬度為0.15~0.19 mm;涂層起泡[圖3(c)]尺寸為2.14 cm×1.94 cm;涂層銹蝕[ 圖3(d)] 尺寸為1.79 mm×1.54 mm。測(cè)試表明,本模型能夠準(zhǔn)確檢出面積>2 mm×2 mm 的斑狀銹蝕缺陷,以及0.2 mm 線狀缺陷。 圖3 涂層病害檢出效果 Fig.3 Effectiveness of coating defects detection 根據(jù)圖像識(shí)別結(jié)果,涂層病害識(shí)別模型的識(shí)別誤差和分類誤差,主要是由鋼箱梁內(nèi)表面涂層病害圖像與模型提取出來的病害特征圖不一致、底層特征圖維數(shù)過大、以及鋼箱梁內(nèi)表面涂層病害圖像不清晰等因素造成的,影響圖像識(shí)別準(zhǔn)確率的主要因素詳見表2。 表2 圖像識(shí)別準(zhǔn)確率主要影響因素 Table 2 Main factors affecting accuracy of image recognition 5. 2 螺栓缺陷檢測(cè)結(jié)果 5.2.1 螺栓丟失缺陷檢測(cè)結(jié)果 基于螺栓丟失與松動(dòng)缺陷魯棒性檢測(cè)方法,通過參考圖像[圖4(a)]的螺栓參考框與檢測(cè)圖像[圖4(b)和圖4(c)]的螺栓檢測(cè)框的配對(duì)情況判斷螺栓丟失。拍攝視角50°時(shí),從圖4(b)可以看出,檢測(cè)螺栓邊框與參考螺栓邊框存在一定程度的位置偏移,但不會(huì)與非對(duì)應(yīng)的參考螺栓邊框相交,所有未丟失的檢測(cè)螺栓可以與對(duì)應(yīng)的參考螺栓成功配對(duì),參考螺栓邊框沒有與任何檢測(cè)螺栓邊框相交的為螺栓丟失位置[圖4(b)中綠色虛線圓]。當(dāng)拍攝視角增加為60°時(shí),如圖4(c)所示,檢測(cè)螺栓邊框與參考螺栓邊框的偏移量繼續(xù)增加,兩者的相交區(qū)域非常小,甚至?xí)霈F(xiàn)錯(cuò)誤配對(duì)的情況(黃色虛線框)。因此,在參考圖像與檢測(cè)圖像之間的拍攝視角差值小于50°時(shí),該方法是可行的。經(jīng)過第三方機(jī)構(gòu)檢測(cè),本方法對(duì)于螺栓丟失缺陷的識(shí)別準(zhǔn)確率為99.0%。 圖4 不同拍攝視角透視校正的檢測(cè)圖像中螺栓檢測(cè)框與螺栓參考框配對(duì)情況 Fig.4 Matching situation between bolt detection frames and bolt reference frames in perspective-corrected inspection images from different shooting angles 5.2.2 螺栓松動(dòng)缺陷檢測(cè)結(jié)果 在螺栓丟失檢測(cè)過程中,同時(shí)通過比較對(duì)應(yīng)螺栓的角度差值給出螺栓松動(dòng)情況(見圖5)。根據(jù)螺栓角度估計(jì)誤差,判斷螺栓松動(dòng)的角度閾值為2.5°,螺栓5和螺栓8的旋轉(zhuǎn)角度超過了閾值,因此可被正確識(shí)別為松動(dòng),如圖5(d)所示。 圖5 螺栓松動(dòng)檢測(cè) Fig.5 Bolt looseness detection 在視角為40°和50°時(shí),一些螺栓的分割結(jié)果受視角失真和螺釘阻擋的不利影響,無法準(zhǔn)確表達(dá)實(shí)際輪廓[圖5(c)中紅圈突出顯示]。盡管如此,這些螺栓的部分直線輪廓仍被準(zhǔn)確重建,從而可以進(jìn)行正確的邊緣線檢測(cè)。 在視角為50°時(shí),由于螺栓6的輪廓受到嚴(yán)重透視變形的影響[圖5(d)],導(dǎo)致角度估計(jì)不準(zhǔn)確,被錯(cuò)誤地認(rèn)定為松動(dòng),對(duì)于其他沒有松動(dòng)的螺栓,所有旋轉(zhuǎn)角度未達(dá)到閾值。當(dāng)透視角度較大時(shí),還原實(shí)際螺栓輪廓的準(zhǔn)確性會(huì)減低,這可能導(dǎo)致錯(cuò)誤估計(jì)螺栓的松緊度。因此,我們建議將透視拍攝角度保持在≤40°,以減少此類誤差。經(jīng)過第三方機(jī)構(gòu)檢測(cè),本方法對(duì)于螺栓松動(dòng)的識(shí)別準(zhǔn)確率為99.7% 6 結(jié) 語(yǔ) 本研究依托于國(guó)家重點(diǎn)研發(fā)計(jì)劃項(xiàng)目“港珠澳大橋智能化運(yùn)維技術(shù)集成應(yīng)用”,開展了無人搭載平臺(tái)的鋼箱梁內(nèi)表面涂層病害及螺栓缺陷的自動(dòng)檢測(cè)技術(shù)研究,具體研究成果如下: (1)研制了檢測(cè)可達(dá)性高、覆蓋率廣的大剛度多級(jí)折疊機(jī)械臂軌道機(jī)器人裝備,突破了機(jī)械臂末端穩(wěn)定性設(shè)計(jì)和鋼箱梁內(nèi)密閉復(fù)雜環(huán)境下高精度行走定位、避障等技術(shù),實(shí)現(xiàn)了跨海大橋鋼箱梁內(nèi)表面涂層病害快速、高精度智能巡檢。 (2)基于涂層的典型病害分類、病害影響權(quán)重和涂層劣化等級(jí)評(píng)定,搭建了涂層典型病害識(shí)別專家決策系統(tǒng),實(shí)現(xiàn)了橋梁鋼箱梁內(nèi)表面涂層病害的智能識(shí)別、分析和維養(yǎng)決策。 (3)無人搭載平臺(tái)自動(dòng)檢測(cè)裝置對(duì)于鋼箱梁內(nèi)表面涂層病害識(shí)別準(zhǔn)確率為97%,分類準(zhǔn)確率為90.3%,具有高準(zhǔn)確率、高分辨率、速度快的優(yōu)點(diǎn)。 (4)建立了高強(qiáng)度螺栓連接節(jié)點(diǎn)服役狀態(tài)智能評(píng)估視覺模型,研發(fā)了高強(qiáng)度螺栓丟失與微小松動(dòng)缺陷的自動(dòng)化檢測(cè)技術(shù)和服役狀態(tài)智能檢測(cè)系統(tǒng),實(shí)現(xiàn)了對(duì)橋梁高強(qiáng)度螺栓連接節(jié)點(diǎn)集群高效評(píng)估。 (5)螺栓丟失缺陷識(shí)別準(zhǔn)確率為99.0%,螺栓松動(dòng)角度大于2.5°時(shí)螺栓松動(dòng)識(shí)別準(zhǔn)確率為99.7%,透視拍攝角度不大于40°可減少對(duì)螺栓松緊度的誤判。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414