摘要:超高強(qiáng)韌鋼同時(shí)擁有超高強(qiáng)度和優(yōu)良韌性,因而在國(guó)防和民用工程機(jī)械領(lǐng)域中廣泛應(yīng)用。本文首先綜述了各類型傳統(tǒng)超高強(qiáng)韌合金鋼的典型鋼種、成分、性能及應(yīng)用和發(fā)展歷程,并重點(diǎn)闡述了各典型鋼種的組織和強(qiáng)韌化機(jī)理;然后介紹了近年所研發(fā)的具有代表性的新型超高強(qiáng)韌鋼的成分、組織、強(qiáng)韌化機(jī)理及力學(xué)性能;接著梳理了我國(guó)近年來(lái)由于快速發(fā)展的經(jīng)濟(jì)需求和地理、資源等特點(diǎn),出現(xiàn)了對(duì)現(xiàn)役超高強(qiáng)韌鋼進(jìn)行升級(jí)換代的迫切需求,包括新型輕質(zhì)裝甲防護(hù)鋼、大型球磨機(jī)用鋼、高山隧道挖掘的盾構(gòu)機(jī)刃具用鋼以及石油工程機(jī)械中的高壓壓裂泵用鋼等;最后介紹了作者團(tuán)隊(duì)近期在超高強(qiáng)韌鋼的一些最新研究成果,并據(jù)此提出超高強(qiáng)韌鋼未來(lái)發(fā)展的思路。

關(guān)鍵詞: 超高強(qiáng)鋼 ; 韌性 ; 析出強(qiáng)化 ; 馬氏體 ; 殘余奧氏體

超高強(qiáng)韌鋼一般是指屈服強(qiáng)度大于1300 MPa,抗拉強(qiáng)度大于1500 MPa的合金鋼[1]。從20世紀(jì)40年代初期起,美國(guó)海軍為了節(jié)省造船費(fèi)用而最先開(kāi)始研發(fā)以能夠代替普通鋼,滿足強(qiáng)度和韌性要求,同時(shí)焊接性能良好的超高強(qiáng)度低合金鋼[2,3]。多年以來(lái),超高強(qiáng)韌鋼已被廣泛應(yīng)用于冶金、礦山、工程機(jī)械、電力、造船、國(guó)防等各工業(yè)領(lǐng)域的關(guān)鍵承力和受壓構(gòu)件中。超高強(qiáng)韌鋼除了對(duì)高強(qiáng)度的要求外,還要有足夠的韌性、疲勞抗力以及根據(jù)服役工況條件所要求的抗腐蝕性和抗蠕變等其它要求。但是,超高強(qiáng)韌鋼的性能顯著受化學(xué)成分、加工過(guò)程、內(nèi)在顯微結(jié)構(gòu)特征、溫度、載荷性質(zhì)、甚至材料在使用過(guò)程中所處的實(shí)驗(yàn)環(huán)境等因素的影響。在一些代表高新技術(shù)和新型材料應(yīng)用的關(guān)鍵領(lǐng)域,例如飛機(jī)起落架用鋼、高端軸承鋼、高壓柱塞泵用鋼和火箭發(fā)動(dòng)機(jī)用高強(qiáng)度不銹鋼等均屬于超高強(qiáng)韌鋼[4],而這些鋼種目前國(guó)內(nèi)生產(chǎn)技術(shù)和質(zhì)量控制不穩(wěn)定,會(huì)出現(xiàn)非金屬夾雜、內(nèi)部裂紋、使用壽命低等問(wèn)題,嚴(yán)重限制了其使用。從改善環(huán)境、節(jié)約能源和提高國(guó)產(chǎn)超高強(qiáng)韌鋼的整體質(zhì)量方面考慮,降低合金含量,盡可能地降低生產(chǎn)成本,是鋼鐵材料領(lǐng)域的一個(gè)重要研究方向。本文從超高強(qiáng)韌鋼的分類及主要工程應(yīng)用、超高強(qiáng)韌合金鋼的最新發(fā)展等幾方面進(jìn)行論述,并且對(duì)超高強(qiáng)韌鋼目前存在的問(wèn)題進(jìn)行討論和展望。

1傳統(tǒng)超高強(qiáng)度高韌性合金鋼分類及應(yīng)用

按照化學(xué)成分及組織性能的不同,傳統(tǒng)超高強(qiáng)度合金鋼可以劃分為:低合金中低碳馬氏體超高強(qiáng)度鋼,中、高合金二次硬化超高強(qiáng)度鋼,超低碳馬氏體時(shí)效超高強(qiáng)度鋼以及沉淀硬化超高強(qiáng)度不銹鋼[5,6,7,8,9,10]。

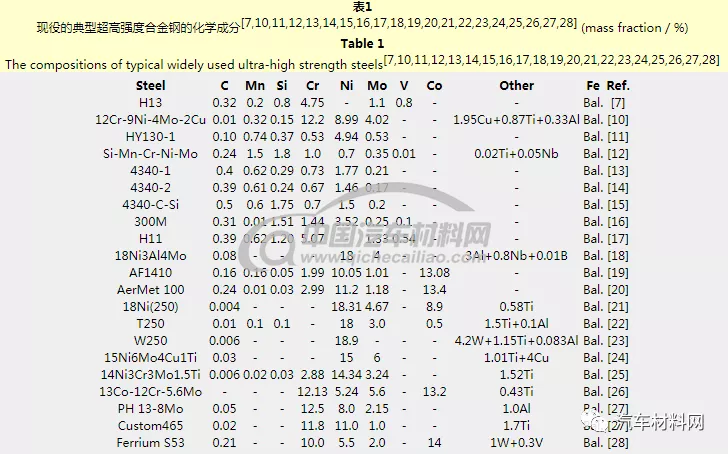

表1[7,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28]為典型的傳統(tǒng)超高強(qiáng)度合金鋼的化學(xué)成分,下面按類別分別討論。

1.1 低合金超高強(qiáng)韌鋼

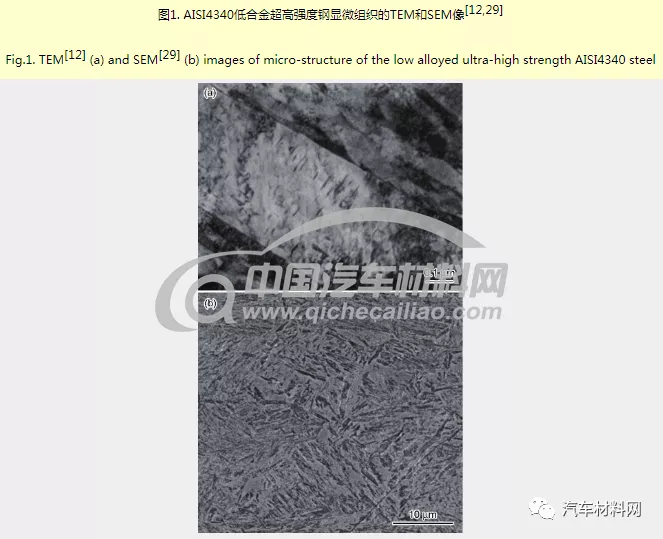

低合金超高強(qiáng)韌鋼是在調(diào)質(zhì)鋼的基礎(chǔ)上發(fā)展起來(lái)的合金鋼,合金元素含量較低(不超過(guò)5%,質(zhì)量分?jǐn)?shù),下同),其作用是保證鋼擁有高的淬透性,提高馬氏體的抗回火穩(wěn)定性和抑制奧氏體晶粒長(zhǎng)大,通常鋼中加入的合金元素有Cr、Ni、Mo、Si、Mn和V等。C含量一般在0.25%~0.60%之間,C含量低于0.25%時(shí),鋼的塑性較好,但是強(qiáng)度達(dá)不到超高強(qiáng)度的要求;C含量高于0.60%后,鋼的強(qiáng)度很高,但是韌性很差而不能廣泛應(yīng)用,同時(shí)C含量過(guò)高也嚴(yán)重惡化了鋼的焊接性能。低合金超高強(qiáng)韌鋼的熱處理制度為淬火加低溫回火或等溫淬火工藝,熱處理后得到如圖1[12,29]所示典型的回火馬氏體與細(xì)小彌散碳化物組織,因而具有超高的強(qiáng)度和適當(dāng)?shù)捻g性。由于低合金超高強(qiáng)韌鋼的合金元素含量低、成本低、生產(chǎn)工藝簡(jiǎn)單,因而廣泛應(yīng)用于制造飛機(jī)起落架、發(fā)動(dòng)機(jī)軸、高強(qiáng)度螺栓、固體火箭發(fā)動(dòng)機(jī)殼體和化工高壓容器等領(lǐng)域。

美國(guó)的AISI4130、AISI4140和AISI4340系列合金鋼是早期低合金超高強(qiáng)韌鋼的典型代表[29,30,31,32]。其中AISI4130是最早研發(fā)的超高強(qiáng)度合金鋼,為了獲得最好的強(qiáng)韌匹配,常將該鋼進(jìn)行調(diào)質(zhì)處理,但由于其屈服強(qiáng)度和抗拉強(qiáng)度分別為880和980 MPa,強(qiáng)度不能滿足超高強(qiáng)度合金鋼的要求,所以在4130鋼的基礎(chǔ)上繼續(xù)提高C含量至0.4%,同時(shí)加入少量的Ni和Mo元素,形成了4340鋼。之后開(kāi)發(fā)的大多數(shù)低合金超高強(qiáng)韌鋼都是在AISI4130和AISI4340系列合金鋼的基礎(chǔ)上不斷改進(jìn)的。因?yàn)榈秃辖鹛间揅含量較高,導(dǎo)致其淬火后強(qiáng)度很高,但是塑韌性很差。因此,Krauss[33]對(duì)馬氏體碳鋼和低合金碳鋼進(jìn)行了低溫回火處理(150~200 ℃)。結(jié)果表明,由含C量決定的低溫回火馬氏體的強(qiáng)度與馬氏體晶體中位錯(cuò)和過(guò)渡碳化物的動(dòng)態(tài)加工硬化有關(guān)。在含0.5%C的鋼中,當(dāng)回火馬氏體基體中第二相粒子分散時(shí),韌窩在其上形成并導(dǎo)致塑性斷裂。含0.5%C以上的低溫回火馬氏體鋼中,容易在原始奧氏體晶界發(fā)生脆性沿晶斷裂。所以,低合金超高強(qiáng)度鋼中的C含量一般不要超過(guò)0.5%,并且為了提高其韌性,一般要進(jìn)行適當(dāng)?shù)牡蜏鼗鼗鹛幚怼榱诉M(jìn)一步提高低合金超高強(qiáng)度鋼的韌性,Chang和Smith[34]研究了Si元素對(duì)馬氏體回火硬度及顯微組織的影響,發(fā)現(xiàn)了Si元素對(duì)低合金超高強(qiáng)度鋼的有利作用,為300M鋼的研發(fā)奠定了基礎(chǔ)。1952年,美國(guó)國(guó)際鎳公司開(kāi)發(fā)設(shè)計(jì)了300M鋼[6],它是在AISI4340鋼的基礎(chǔ)上添加1.5%~2.0%的Si元素,并略微調(diào)整V含量而發(fā)展起來(lái)的。300M鋼可以在較高的溫度區(qū)間進(jìn)行回火而不降低強(qiáng)度,擴(kuò)大了回火溫度范圍,抑制了馬氏體的回火脆性。因?yàn)?00M鋼擁有超高的強(qiáng)度、適當(dāng)?shù)乃苄院鸵欢ǔ潭鹊哪透g等性能而被廣泛用作飛機(jī)起落架和壓力容器用鋼,但服役時(shí)常面臨含Cl-的環(huán)境,會(huì)導(dǎo)致應(yīng)力腐蝕開(kāi)裂。因此腐蝕行為的研究是300M鋼今后的研究重點(diǎn)[35]。

我國(guó)從20世紀(jì)50年代起開(kāi)始了低合金超高強(qiáng)韌鋼的研發(fā)。目前國(guó)內(nèi)外主要低合金超高強(qiáng)韌鋼的力學(xué)性能如表2[11,14,30,32,36,37,38,39,40]所示。從最初20世紀(jì)70年代仿制美國(guó)AISI4340鋼、300M鋼[36],到根據(jù)我國(guó)實(shí)際的資源情況自主研發(fā)的30CrMnSiNi2A鋼,之后的45CrNiMo1VA鋼[37,38]等,到無(wú)Ni、Cr的35Si2Mn2MoVA鋼,無(wú)Ni的406鋼和40CrMnSiMoVA鋼[39,40,41]等,我國(guó)低合金超高強(qiáng)韌鋼的發(fā)展經(jīng)歷了從無(wú)到有,從仿制到研發(fā),從低端到高端的歷程。

1.2 中、高合金二次硬化超高強(qiáng)韌鋼

二次硬化鋼是指含有Cr、Mo、V、Ti和Nb等碳化物的合金鋼,通過(guò)淬火后的馬氏體在500~600 ℃之間回火時(shí),硬度不僅不降低反而升高的二次硬化機(jī)理進(jìn)行強(qiáng)化。用這一機(jī)理研發(fā)了多種性能優(yōu)良的超高強(qiáng)度合金鋼,如中溫超高強(qiáng)度合金鋼38Cr2Mo2VA(GC-19)[42],可用作飛機(jī)主承力框架等構(gòu)件。但是,中合金超高強(qiáng)韌鋼與低合金超高強(qiáng)韌鋼有類似的缺點(diǎn),即斷裂韌性(KIC)不高和抗應(yīng)力腐蝕能力差,不能完全滿足現(xiàn)代航空航天材料和高壓容器的要求。高合金超高強(qiáng)韌鋼中含有較多的Ni和Co元素,可以在顯著提高硬度的同時(shí)提高韌性,如高合金超高強(qiáng)韌鋼AF1410和AerMet 100鋼通過(guò)分別加入10%以上的Ni和Co合金元素[20,43]獲得了高強(qiáng)度、優(yōu)良的疲勞抗力和應(yīng)力腐蝕開(kāi)裂抗力,可以替代現(xiàn)有用在制造航空受力件、輪船主軸等大型承力構(gòu)件上的超高強(qiáng)度合金鋼,可減輕質(zhì)量并延長(zhǎng)使用壽命。用AerMet 100鋼替代300M鋼做飛機(jī)起落架,可以克服300M鋼的低斷裂韌性和對(duì)應(yīng)力腐蝕開(kāi)裂敏感等缺點(diǎn)。目前常見(jiàn)的二次硬化超高強(qiáng)韌鋼的力學(xué)性能如表3[20,42,43,44,45,46]所示。

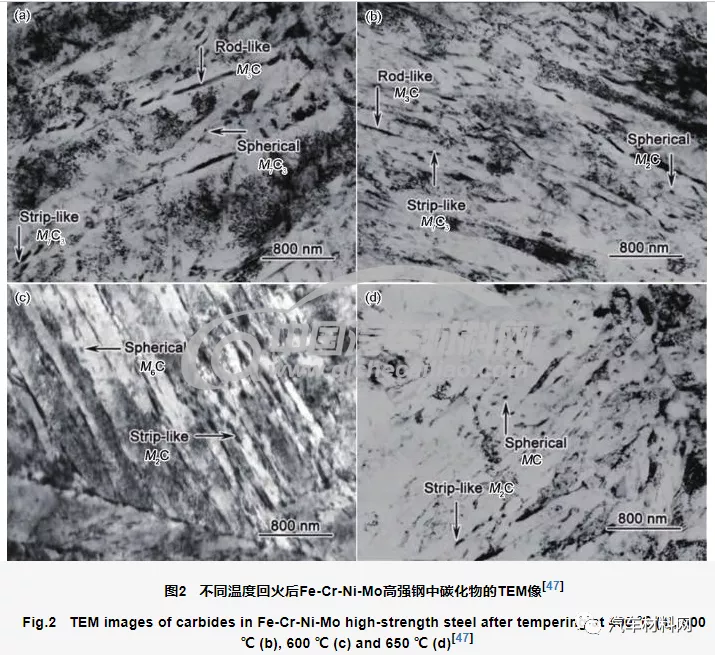

二次硬化超高強(qiáng)度合金鋼的高強(qiáng)度是由合金馬氏體在高溫回火時(shí)合金碳化物的脫溶與殘留奧氏體的二次淬火共同提供的,鋼中典型合金碳化物的顯微形貌如圖2[47]所示。Morikawa等[48]研究表明,回火時(shí)合金碳化物在析出過(guò)程中的組成是不確定的,其點(diǎn)陣常數(shù)隨合金化學(xué)成分而改變并影響碳化物與基體的共格關(guān)系。當(dāng)二次硬化達(dá)到最大時(shí),鋼的韌性最差;而過(guò)時(shí)效可以顯著提高鋼的韌性但導(dǎo)致鋼的強(qiáng)度明顯降低。但通過(guò)合理的化學(xué)成分配比和仔細(xì)調(diào)整熱處理工藝,可以使二次硬化鋼的強(qiáng)度和韌性同步增加,如Speich等[49]發(fā)現(xiàn),往Fe-Ni-Mo-C鋼中添加Co可以提高M(jìn)2C的形核率,細(xì)化M2C,同時(shí)抑制了回火過(guò)程中形成逆轉(zhuǎn)變奧氏體,既增強(qiáng)了固溶強(qiáng)化也提高了韌性。當(dāng)二次硬化鋼10Ni-Cr-Mo-Co中粗大的滲碳體完全被細(xì)小的(Mo, Cr)2C取代后,可以獲得最高的韌性。對(duì)之后開(kāi)發(fā)的AF1410和AerMet 100鋼深入研究[8,50]表明,二次硬化反應(yīng)與析出高共格的細(xì)小針狀六方結(jié)構(gòu)合金碳化物M2C密切相關(guān),用Cr取代M2C中的Mo使M2C晶格常數(shù)變小,并與基體接近,進(jìn)而獲得了更好的共格程度,提高了強(qiáng)韌性。

但AF1410鋼中含有大量的Ni和Co元素,合金成本昂貴,且在鑄造和鍛造時(shí)易發(fā)生偏析和組織不均勻,造成材料浪費(fèi)。因此近幾年來(lái)迅速發(fā)展的激光增材制造(LAM)[51]是該類型鋼加工技術(shù)的未來(lái)趨勢(shì),能夠?qū)崿F(xiàn)構(gòu)件的近凈成形,節(jié)約材料的同時(shí)還可以縮短生產(chǎn)周期,從而降低生產(chǎn)成本。目前,LAM技術(shù)已經(jīng)成功用于多種金屬材料構(gòu)件的制備。例如,采用LAM技術(shù)成功制備了AF1410鋼厚板試樣,激光增材制造沉積態(tài)組織具有定向凝固組織特征,表現(xiàn)為沉積方向生長(zhǎng)的胞狀柱晶,且此時(shí)硬度相對(duì)較低,只有350 HV左右。經(jīng)過(guò)后續(xù)熱處理后,組織得到細(xì)化,獲得了細(xì)小的回火馬氏體組織,強(qiáng)度和塑性與相同熱處理?xiàng)l件下的鍛件性能相當(dāng)。

1.3 馬氏體時(shí)效超高強(qiáng)韌鋼

馬氏體時(shí)效超高強(qiáng)度合金鋼是以無(wú)碳(或微碳)馬氏體作為基體,時(shí)效時(shí)能產(chǎn)生金屬間化合物析出強(qiáng)化的超高強(qiáng)度合金鋼。具有工業(yè)應(yīng)用價(jià)值的馬氏體時(shí)效鋼,是20世紀(jì)60年代初由國(guó)際鎳公司首次研發(fā)的。該公司在Fe-Ni馬氏體合金中加入不同含量的Co、Mo和Ti,通過(guò)時(shí)效硬化得到屈服強(qiáng)度分別達(dá)到1400、1700、1900 MPa的18Ni(200)、18Ni(250)和18Ni(300)鋼,并首先將18Ni(200)和18Ni(250)應(yīng)用于火箭發(fā)動(dòng)機(jī)殼體[52],典型馬氏體時(shí)效超高強(qiáng)韌鋼的力學(xué)性能如表4[18,21,22,23,24,25]所示。在含Co馬氏體時(shí)效鋼中,Co雖然固溶于馬氏體基體但并不形成金屬間化合物,它主要促進(jìn)含Mo金屬間化合物的析出[53]。通過(guò)影響位錯(cuò)亞結(jié)構(gòu),為析出相提供均勻的形核位置,進(jìn)而促進(jìn)析出相粒子細(xì)小彌散分布,達(dá)到明顯的析出強(qiáng)化效果。例如,Duan等[54]研發(fā)的CM400馬氏體時(shí)效鋼中含有15%Co,可以獲得高達(dá)2.4 GPa的抗拉強(qiáng)度,但是只有3%的延伸率,限制了CM400鋼的廣泛使用。為了改善其塑性,可以對(duì)鋼板表面進(jìn)行噴丸處理,使其斷裂形核位置由表面集中點(diǎn)向亞表面與試樣內(nèi)部分散轉(zhuǎn)移,噴丸處理之后,鋼板的屈服強(qiáng)度略有提高,抗拉強(qiáng)度不變,延伸率提高到4%以上。

馬氏體時(shí)效超高強(qiáng)度合金鋼在相同的強(qiáng)度級(jí)別下?lián)碛斜鹊秃辖鸪邚?qiáng)韌鋼更高的韌性,加工硬化指數(shù)低,沒(méi)有脫碳和焊接困難等難題,熱處理工藝簡(jiǎn)單,冷加工成型性好。但是,常用的18Ni馬氏體時(shí)效超高強(qiáng)度合金鋼中含9%的貴重Co元素,由于全球Co資源嚴(yán)重短缺,導(dǎo)致Co價(jià)格急劇飆升,使含Co馬氏體時(shí)效鋼的成本大幅上升,限制其進(jìn)一步發(fā)展和應(yīng)用。我國(guó)Co資源缺乏,因此國(guó)內(nèi)大型固體火箭發(fā)動(dòng)機(jī)殼體一般不選用這種材料。20世紀(jì)90年代,國(guó)內(nèi)在18Ni馬氏體時(shí)效鋼的基礎(chǔ)上,采用取消Co元素,提高Ni和Ti含量的方法,成功仿制出了T250馬氏體時(shí)效鋼[22]。T250抗拉強(qiáng)度為1760 MPa,屈服強(qiáng)度大于1655 MPa,斷裂韌性大于80 MPa·m1/2,是制造我國(guó)固體發(fā)動(dòng)機(jī)殼體的新一代材料。除了已經(jīng)用于工程材料上的T250鋼,我國(guó)還在積極研究強(qiáng)韌性更高的無(wú)Co馬氏體時(shí)效鋼,何毅等[55]研發(fā)的T350無(wú)Co馬氏體時(shí)效鋼經(jīng)過(guò)適當(dāng)?shù)臒崽幚砗螅淝?qiáng)度達(dá)2050 MPa,抗拉強(qiáng)度達(dá)2150 MPa,同時(shí)擁有近10%延伸率和70 MPa·m1/2的斷裂韌性,該性能達(dá)到了18Ni(300)型含Co馬氏體時(shí)效鋼的同等水平。

低、中合金超高強(qiáng)韌鋼的缺點(diǎn)是KIC不高和抗應(yīng)力腐蝕能力差,馬氏體時(shí)效超高強(qiáng)度合金鋼則打破了以C作為主要強(qiáng)化元素的傳統(tǒng)做法,而以Ni為主要合金元素形成韌性的Fe-Ni基馬氏體,通過(guò)Co、Mo和Ti等強(qiáng)化合金元素,時(shí)效時(shí)從過(guò)飽和固溶體中析出合金化合物作為第二相質(zhì)點(diǎn)來(lái)實(shí)現(xiàn)強(qiáng)韌化。雖然馬氏體時(shí)效超高強(qiáng)度合金鋼有很多的優(yōu)點(diǎn),但是也有彈性模量低、剛性不足、抗疲勞性能低于300M鋼等缺點(diǎn)。而且,馬氏體時(shí)效超高強(qiáng)度合金鋼化學(xué)成分的微小變化都會(huì)顯著影響析出相的析出行為。例如,當(dāng)減少馬氏體時(shí)效鋼中Co的使用量時(shí)會(huì)惡化二次相析出的動(dòng)力學(xué),進(jìn)而降低韌性[56],引起力學(xué)性能的很大波動(dòng),所以限制了它的廣泛應(yīng)用。為了克服這一缺點(diǎn),可以在鐵素體/馬氏體鋼中析出納米共格的NiAl析出相,這種具有較小晶格錯(cuò)配度的二次相可以獲得優(yōu)良的機(jī)械性能[18]。

1.4 沉淀硬化超高強(qiáng)度不銹鋼

為了提高超高強(qiáng)韌鋼的耐腐蝕性能,在馬氏體時(shí)效超高強(qiáng)韌鋼的基礎(chǔ)上開(kāi)發(fā)出了含Cr大于12%的沉淀硬化(PH)超高強(qiáng)度不銹鋼。它們是含有較多的Cr和Ni以及一定量的Mo、Co、Ti、Ni和Al等合金元素的超低碳合金鋼,通過(guò)馬氏體相變和時(shí)效強(qiáng)化獲得優(yōu)異的綜合性能,典型沉淀硬化超高強(qiáng)度不銹鋼的力學(xué)性能如表5[27,28,57,58]所示。該系列鋼具有強(qiáng)度高、斷裂韌性高、焊接性好、易加工、高耐蝕性等優(yōu)點(diǎn),在空軍、航空航天等許多工程領(lǐng)域得到廣泛應(yīng)用。沉淀硬化超高強(qiáng)度不銹鋼的高強(qiáng)度和良好的韌性來(lái)自于馬氏體基體上均勻、細(xì)小分散的金屬間化合物(NiAl、Ni3Ti、Laves相)的析出作用。這些細(xì)小的析出相在高溫淬火之后中溫(400~600 ℃)時(shí)效時(shí)析出。依據(jù)合金成分的不同,細(xì)小析出相的類型也不同。例如,PH 13-8 Mo沉淀硬化不銹鋼[59]在400 ℃以上時(shí)效時(shí)會(huì)析出B2型超點(diǎn)陣結(jié)構(gòu)的β‘-NiAl相,這種析出相的晶格常數(shù)是0.2887 nm,與鐵素體的晶格常數(shù)(0.28664 nm)非常接近,所以NiAl析出相與基體即使在長(zhǎng)時(shí)間時(shí)效后依然保持共格關(guān)系。Custom465鋼[60]在510 ℃時(shí)效后,馬氏體基體上彌散析出與基體半共格hcp結(jié)構(gòu)的Ni3Ti相,同時(shí)少量逆轉(zhuǎn)變奧氏體起到提高塑韌性的作用,最終獲得抗拉強(qiáng)度高于1800 MPa的優(yōu)良性能。

第一代沉淀硬化不銹鋼(PH 17-4、PH 15-5[57,58])的強(qiáng)度一般為1300 MPa左右,并不能很好地滿足某些領(lǐng)域?qū)Τ邚?qiáng)度的要求。所以主要用于制造耐腐蝕的高強(qiáng)度部件,如噴氣發(fā)動(dòng)機(jī)壓氣機(jī)機(jī)匣及大型汽輪機(jī)末級(jí)葉片。在此基礎(chǔ)上,提高Ni和Al含量開(kāi)發(fā)了第二代中高強(qiáng)度沉淀硬化不銹鋼(Custom465),盡管第二代沉淀硬化超高強(qiáng)度不銹鋼的耐腐蝕性能優(yōu)于一般的超高強(qiáng)度高韌鋼,但是其合金元素Cr、Ni含量較高,導(dǎo)致材料成本較高。為了解決這一矛盾,Kuehmann等[28]通過(guò)計(jì)算機(jī)輔助成分設(shè)計(jì)研發(fā)了新一代的沉淀硬化超高強(qiáng)度不銹鋼Ferrium S53,新的超高強(qiáng)度不銹鋼中Cr和Ni含量分別下降至10%和5.5%,適當(dāng)提高了C和Co的加入量。通過(guò)析出硬質(zhì)M2C型納米共格析出相強(qiáng)化馬氏體基體,達(dá)到了與300M鋼相同的強(qiáng)度級(jí)別,同時(shí)又具備優(yōu)于300M鋼的耐腐蝕性能。

近年來(lái),國(guó)內(nèi)在超高強(qiáng)和高斷裂韌性馬氏體時(shí)效不銹鋼方面也進(jìn)行了大量研究并取得了突出的成果。例如,Li等[61]研發(fā)的13Cr-12Co-3.5Mo-4Ni-0.5Ti馬氏體時(shí)效不銹鋼,通過(guò)時(shí)效過(guò)程析出的Ni3(Ti, Al)、富Mo的R’相和富Cr的α‘相,共同起到析出強(qiáng)化的作用,最終獲得1649 MPa屈服強(qiáng)度、1928 MPa抗拉強(qiáng)度、10%延伸率和83.6 MPa·m1/2斷裂韌性的力學(xué)性能。Tian等[62]研發(fā)的13Cr-8Ni-7Co-3Mo-2Ti馬氏體時(shí)效不銹鋼,在480 ℃時(shí)效不同時(shí)間后,析出納米尺寸的Ni3Ti和富Mo相,其達(dá)到了1920 MPa抗拉強(qiáng)度和80 MPa·m1/2的斷裂韌性,同時(shí),耐腐蝕性能優(yōu)于PH 15-5鋼。

1.5 傳統(tǒng)超高強(qiáng)高韌鋼存在的問(wèn)題

低合金超高強(qiáng)韌鋼的優(yōu)勢(shì)在于其經(jīng)濟(jì)實(shí)用、制備工藝簡(jiǎn)單。但是室溫下工作的大受力構(gòu)件方面的要求逐漸增高,此類鋼的一些不足之處就逐漸顯露出來(lái),一方面是韌性不足,另一方面是耐蝕性不夠。隨著強(qiáng)度的升高,塑性、韌性不斷下降,應(yīng)用過(guò)程中鋼鐵材料常發(fā)生脆性失效。所以目前傳統(tǒng)的低合金超高強(qiáng)度合金鋼已經(jīng)無(wú)法滿足關(guān)鍵工程領(lǐng)域的高要求。如何在提高強(qiáng)度的同時(shí),改善塑韌性和耐應(yīng)力腐蝕性,同時(shí)還要成本經(jīng)濟(jì)性,這是研發(fā)新型低合金超高強(qiáng)韌鋼的熱點(diǎn)和難點(diǎn)。另外,低合金超高強(qiáng)韌鋼是中碳鋼,熱處理過(guò)程中存在嚴(yán)重的脫碳傾向,并且C含量過(guò)高嚴(yán)重惡化鋼板的焊接性能。因此,如何選擇合適的熱處理工藝尤為重要。

與傳統(tǒng)低合金超高強(qiáng)韌鋼相比,馬氏體時(shí)效鋼,中、高合金二次硬化鋼及沉淀硬化超高強(qiáng)度不銹鋼擁有很高的強(qiáng)度、韌塑性、疲勞抗力和良好的耐蝕性。但是,由于鋼中添加了大量的Cr、Co、Ni和Mo等貴重合金元素,使鋼的生產(chǎn)成本大幅度提高。同時(shí)由于鋼中加入的大量合金元素降低了鋼液的流動(dòng)性,很容易在澆注過(guò)程中發(fā)生合金元素的偏析,造成成分不均勻,使鋼板在工程應(yīng)用中發(fā)生開(kāi)裂。為了避免鋼中合金元素的大量偏析,通常需要增加鋼水冶煉次數(shù)或者延長(zhǎng)熱處理時(shí)間使成分均勻,這就顯著增加了能耗,降低了生產(chǎn)效率。開(kāi)發(fā)新的冶煉工藝和改進(jìn)熱處理方法是中、高合金超高強(qiáng)韌鋼今后的研究熱點(diǎn)和難點(diǎn)。

2新型超高強(qiáng)度高韌性合金鋼的發(fā)展

2.1 新型馬氏體時(shí)效超高強(qiáng)韌鋼

傳統(tǒng)馬氏體時(shí)效鋼中的析出相主要為六方晶系的η-Ni3Ti和正交晶系的δ-Ni3Mo,這2種析出相和周圍馬氏體基體是半共格或者非共格的,由于在半共格或非共格臨界形核形成過(guò)程中所需要的界面能較高,所以η-Ni3Ti和δ-Ni3Mo趨向于在顯微組織中的特殊位置非均勻形核,例如晶界、位錯(cuò)、層錯(cuò)或其它晶體缺陷處。析出相和基體之間較大的差異雖然能提供較高的強(qiáng)度,但是也促使材料在加載過(guò)程中容易過(guò)早萌生裂紋或者造成局部應(yīng)力集中,這將嚴(yán)重惡化材料的整體塑性,而析出相和基體結(jié)構(gòu)上過(guò)大的差異必然導(dǎo)致析出過(guò)程存在高的形核勢(shì)壘,最終致使可以起到強(qiáng)化作用析出相的密度降低。因此,傳統(tǒng)方法通過(guò)添加大量貴重合金元素,在高位錯(cuò)密度的板條馬氏體基體內(nèi)部析出大量納米半共格析出相的方法已經(jīng)達(dá)到了馬氏體時(shí)效超高強(qiáng)度合金鋼的性能上限,成為馬氏體時(shí)效超高強(qiáng)韌鋼進(jìn)一步發(fā)展的限制。

Jiang等[18]通過(guò)創(chuàng)新合金設(shè)計(jì)理念,實(shí)現(xiàn)高密度和最小晶格錯(cuò)配度Ni(Al, Fe)共格納米粒子的析出強(qiáng)化,使新一代馬氏體時(shí)效超高強(qiáng)韌鋼的研究取得了突破,該鋼的抗拉強(qiáng)度達(dá)到2.2 GPa,延伸率達(dá)到8%。該鋼最大限度地減小了析出相與基體的點(diǎn)陣錯(cuò)配度(0.03%±0.04%),并引入“有序效應(yīng)”作為主要的強(qiáng)化機(jī)制,顯著降低了析出相的形核勢(shì)壘,促進(jìn)高密度和良好熱穩(wěn)定性的析出相均勻彌散分布。同時(shí),這種共格度極高的界面可以有效緩解析出相粒子周圍的微觀彈性畸變,改善材料宏觀均勻塑性變形能力。另一方面,析出相可以有效阻礙位錯(cuò)切過(guò),從而獲得綜合性能優(yōu)異的新型馬氏體時(shí)效超高強(qiáng)韌鋼。在該鋼中,采用Al元素代替合金元素Co和Ti等,不僅降低了材料成本,而且Ti的去除允許合金中添加一定量的C元素并以碳化物的方式起到協(xié)同強(qiáng)化作用,這也將有效簡(jiǎn)化新型馬氏體時(shí)效超高強(qiáng)韌鋼的制備和精煉過(guò)程,擴(kuò)大馬氏體時(shí)效鋼的工程應(yīng)用范圍[63]。

2.2 超高強(qiáng)高韌納米貝氏體鋼

貝氏體鋼是一種具有較高強(qiáng)度和良好韌性的鋼種,納米貝氏體鋼的出現(xiàn)吻合了鋼鐵材料不斷提高強(qiáng)度和韌塑性的趨勢(shì)。英國(guó)劍橋大學(xué)Bhadeshia和Edmonds[64]利用Si對(duì)碳化物析出的抑制作用,發(fā)現(xiàn)了超級(jí)納米貝氏體的優(yōu)異強(qiáng)韌性,這種貝氏體鐵素體板條中間不是析出碳化物而是殘余奧氏體薄膜,這樣的組織結(jié)構(gòu)決定了其具有超高強(qiáng)度和良好的韌性匹配。納米貝氏體鋼的抗拉強(qiáng)度為1.77~2.20 GPa,甚至可高達(dá)2.5 GPa,屈服強(qiáng)度高達(dá)1.5 GPa,延伸率為5%~30%,斷裂韌性可達(dá)40 MPa·m1/2 [65]。但是當(dāng)納米貝氏體鋼的強(qiáng)度在2000 MPa時(shí),塑性超10%,韌性達(dá)10 J左右,保持高強(qiáng)度的同時(shí)提高其韌性是納米貝氏體鋼需要繼續(xù)改進(jìn)的方向。超級(jí)貝氏體鋼的合金元素設(shè)計(jì),首先是顯著推遲珠光體和鐵素體轉(zhuǎn)變,同時(shí)降低貝氏體和馬氏體開(kāi)始轉(zhuǎn)變溫度,而且使2個(gè)轉(zhuǎn)變溫度之間的溫度差擴(kuò)大,保證進(jìn)行貝氏體轉(zhuǎn)變而不發(fā)生珠光體與馬氏體轉(zhuǎn)變,得到以貝氏體為主的組織。在超級(jí)貝氏體鋼的典型合金成分中,C含量較高(0.78%~0.98%),目的是降低貝氏體轉(zhuǎn)變溫度,得到納米級(jí)貝氏體鐵素體板條組織;含較多的Si (1.5%)以阻礙滲碳體析出;另外添加適量的Mn、Mo、Co或Al元素,起到提高組織淬透性、消除回火脆性、增加奧氏體向貝氏體轉(zhuǎn)變的驅(qū)動(dòng)力和加速貝氏體相變的作用。

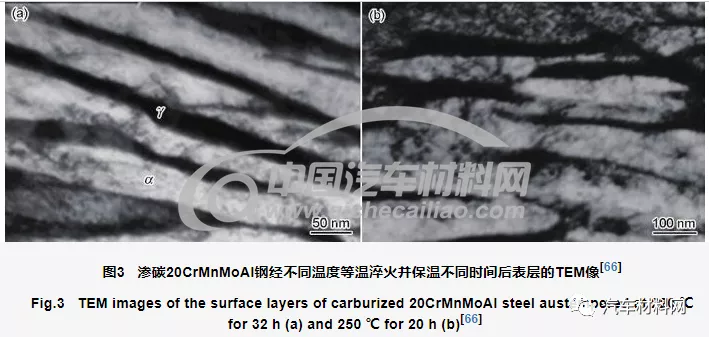

如圖3[66]典型納米貝氏體顯微結(jié)構(gòu)所示,超級(jí)貝氏體鋼在125~300 ℃的低溫貝氏體區(qū)間長(zhǎng)時(shí)間等溫(1~60 d)后,獲得20~100 nm的貝氏體鐵素體板條和板條間富C的薄膜狀殘余奧氏體,殘余奧氏體分?jǐn)?shù)一般不小于20%。由于超級(jí)貝氏體組織中的貝氏體鐵素體為納米級(jí),且處于C過(guò)飽和狀態(tài),故起著強(qiáng)烈的細(xì)晶強(qiáng)化和固溶強(qiáng)化作用;同時(shí),貝氏體鐵素體中存在較高的位錯(cuò)密度,故有一定的位錯(cuò)強(qiáng)化作用。超級(jí)貝氏體組織具有良好的塑性和韌性,一方面與貝氏體鐵素體板條的位錯(cuò)亞結(jié)構(gòu)有關(guān),但最主要的原因是貝氏體鐵素體板條間的薄膜狀殘余奧氏體,在高的應(yīng)力作用下會(huì)發(fā)生馬氏體轉(zhuǎn)變,可以有效提高材料的塑韌性,其薄膜狀的形態(tài)分布又增強(qiáng)了對(duì)裂紋的吸收效應(yīng)。

2.3 高位錯(cuò)密度誘導(dǎo)大塑性變形-配分鋼

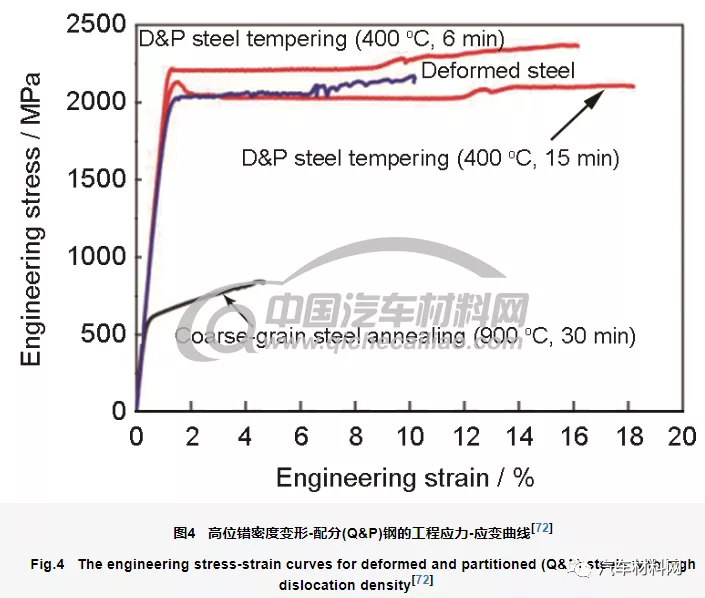

一般而言,鋼鐵材料隨著強(qiáng)度的不斷升高塑性逐漸下降,當(dāng)強(qiáng)度達(dá)到2 GPa以上時(shí),延伸率通常不超過(guò)10%,這幾乎是傳統(tǒng)鋼鐵材料強(qiáng)塑性平衡的極限。以前通過(guò)晶界和共格孿晶界的細(xì)化解決這一矛盾,但是當(dāng)晶粒尺寸細(xì)化到一定尺度時(shí),不僅僅強(qiáng)度將達(dá)到極限同時(shí)也由于塑性失穩(wěn)導(dǎo)致塑性嚴(yán)重惡化。位錯(cuò)可能是解決這一問(wèn)題的另一個(gè)途徑,但是根據(jù)經(jīng)典Taylor強(qiáng)化公式[71]可知,金屬材料的強(qiáng)度隨位錯(cuò)密度單調(diào)增加,但是塑性隨著位錯(cuò)增加而降低。但是如果存在高密度的可動(dòng)位錯(cuò)時(shí),情況將有所不同。He等[72]開(kāi)發(fā)了一種廉價(jià)的中錳超級(jí)鋼,鋼的化學(xué)成分為10Mn-0.47C-2Al-0.7V,不含任何Cr、Ni和Mo等貴重合金元素。將中錳鋼經(jīng)熱軋、溫軋、兩相區(qū)退火、冷軋加低溫回火的工藝處理后,形成亞穩(wěn)奧氏體板條嵌在高位錯(cuò)密度馬氏體基體中的顯微組織,馬氏體中的總位錯(cuò)密度高達(dá)1.27×1016 m-2,這種獨(dú)特工藝下獲得的馬氏體要比傳統(tǒng)淬火馬氏體中的位錯(cuò)密度高出約2個(gè)數(shù)量級(jí)。因此,在變形時(shí),高密度的位錯(cuò)不僅僅通過(guò)位錯(cuò)增殖和交割提供顯著的加工硬化從而獲得超高強(qiáng)度2.2 GPa;同時(shí)由于大量可動(dòng)位錯(cuò)的滑移并結(jié)合殘余奧氏體的相變誘導(dǎo)塑性(TRIP)和孿晶誘導(dǎo)塑性(TWIP)效應(yīng)的共同作用獲得了可觀的塑性,延伸率達(dá)到16%。該鋼的工程應(yīng)力-應(yīng)變曲線如圖4[72]所示,這成功突破了強(qiáng)度和塑性的相互制約關(guān)系。這種通過(guò)將成分與加工工藝進(jìn)行創(chuàng)新設(shè)計(jì),獲得高密度可動(dòng)位錯(cuò)并結(jié)合殘余奧氏體的組織,有望用于設(shè)計(jì)新一代的超高強(qiáng)高韌合金鋼。

2.4 復(fù)合析出納米相超高強(qiáng)韌鋼

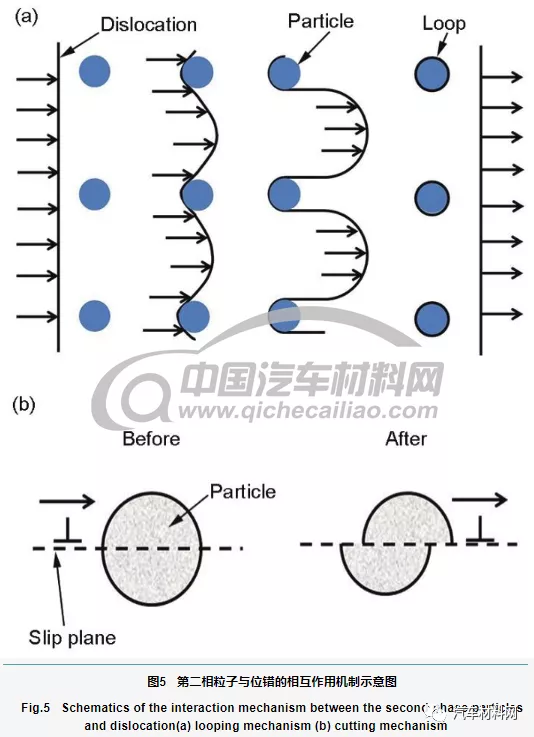

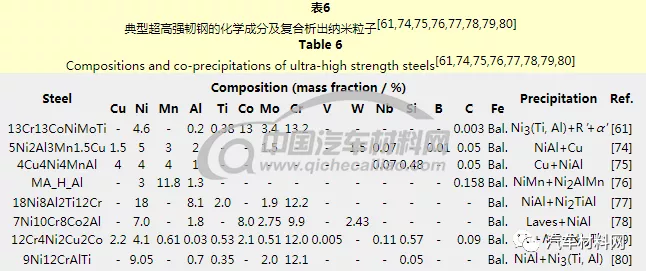

鋼中析出相與位錯(cuò)的相互作用會(huì)產(chǎn)生很強(qiáng)的析出強(qiáng)化作用,析出相粒子對(duì)位錯(cuò)的釘扎作用如圖5所示,主要有2種機(jī)制(切過(guò)機(jī)制和繞過(guò)機(jī)制)。當(dāng)析出相尺寸小,與基體保持共格時(shí),位錯(cuò)切過(guò)析出相;當(dāng)析出相不斷長(zhǎng)大,與基體脫離共格關(guān)系時(shí),位錯(cuò)繞過(guò)析出相。超高強(qiáng)韌鋼經(jīng)固溶時(shí)效后產(chǎn)生的金屬間化合物一般與基體保有良好的共格度,屬于切過(guò)粒子,而鋼中的碳化物、氮化物及粗大的析出相一般都是繞過(guò)粒子。傳統(tǒng)超高強(qiáng)韌鋼中的析出相多為合金碳化物、單相半共格或非共格的金屬間化合物,這樣的析出相雖然能夠提供很高的析出強(qiáng)化效果,但是由于弱的共格性一般都會(huì)導(dǎo)致鋼的韌性較差。所以可以通過(guò)析出金屬間化合物取代合金碳化物或者改變金屬間化合物的種類與配比來(lái)減小其與基體的錯(cuò)配度,從而達(dá)到提高材料強(qiáng)度的同時(shí)增加塑韌性的目的[73]。但是,想要獲得共格度非常高的析出相,尤其是當(dāng)要獲得極高的強(qiáng)度和韌性匹配時(shí),往往需要對(duì)化學(xué)成分和加工工藝提出嚴(yán)苛的要求[18]。此時(shí)采用2種及以上析出相的復(fù)合強(qiáng)化,就成為一個(gè)可行的選擇。近年來(lái)典型超高強(qiáng)韌鋼中復(fù)合析出納米粒子種類如表6[61,74,75,76,77,78,79,80]所示,相對(duì)于單一類型納米析出相,采用復(fù)合析出的方法,可以將具有不同成分、晶體結(jié)構(gòu)和微觀力學(xué)特性的多種析出相協(xié)同結(jié)合,產(chǎn)生超過(guò)納米析出相單獨(dú)加入鋼中產(chǎn)生的強(qiáng)韌性作用。

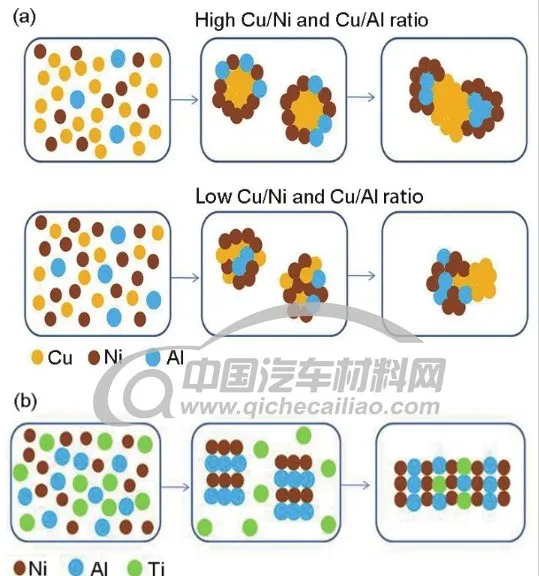

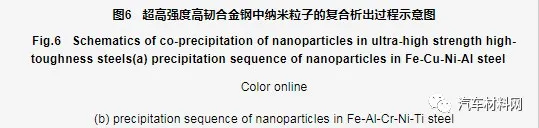

復(fù)合析出納米粒子強(qiáng)韌鋼要求精確控制各種納米析出相的尺寸、數(shù)量和空間分布。有2組納米析出相粒子的晶體結(jié)構(gòu)與bcc-Fe基體有很高的共格性[81]:一組是bcc結(jié)構(gòu)或者bcc結(jié)構(gòu)的派生結(jié)構(gòu),例如bcc-Cu、B2-NiAl、L21-Ni2AlTi和Ni2AlMn;另一組是hcp結(jié)構(gòu),例如Ni3Ti和Mo2C。第一組的共格性是通過(guò)納米析出相與bcc-Fe基體在立方體平面上的近似重合實(shí)現(xiàn)的,而第二組的共格性是通過(guò)納米析出相的密排方向和bcc-Fe基體的立方體方向近似重合實(shí)現(xiàn)的。相反,非共格析出相,例如Fe3C、FeCr、Fe2Mo和Fe7W6通常析出尺寸很大,沒(méi)有有效的強(qiáng)化效應(yīng)甚至因?yàn)樵诰Ы缥龀鲆鸩牧洗鄶啵猿邚?qiáng)度高韌合金鋼中應(yīng)該盡可能避免出現(xiàn)此類非共格析出相[28,82]。近年來(lái)通過(guò)計(jì)算機(jī)輔助合金設(shè)計(jì)、納米結(jié)構(gòu)表征方法的進(jìn)步,人們研發(fā)出多種復(fù)合析出納米共格粒子的超高強(qiáng)度高韌性合金鋼。例如,Jiao等[74]研發(fā)的Fe-Cu-Ni-Al基超高強(qiáng)度合金鋼,通過(guò)納米尺寸的NiAl和Cu粒子的復(fù)合析出起到強(qiáng)化作用,展現(xiàn)出了1.9 GPa抗拉強(qiáng)度,10%延伸率的優(yōu)良力學(xué)性能。Kapoor等[75]研發(fā)的Cu-Ni-Mn-Al基超高強(qiáng)低碳合金鋼中,通過(guò)Cu和NiAl的復(fù)合析出強(qiáng)化,獲得了最高1600 MPa的屈服強(qiáng)度。盡管Cu/NiAl復(fù)合析出相在很寬的成分范圍內(nèi)都可以形成,但是依據(jù)Cu/Ni和Cu/Al比的不同,復(fù)合析出物的析出機(jī)制非常不同,有2個(gè)主要的析出路徑。如圖6a所示,當(dāng)鋼中含有較多的Cu和相對(duì)較少的Ni和Al時(shí),含少量Ni和Al的富Cu粒子首先在過(guò)飽和固溶體內(nèi)形核,核內(nèi)主要是Cu,隨析出相的不斷長(zhǎng)大,Ni和Al不斷偏聚在Cu和基體之間的界面上,降低Cu析出相的界面能,因此促進(jìn)NiAl析出相在Cu周圍不均勻析出,導(dǎo)致Cu-NiAl型復(fù)合析出相[83]形成。在低的Cu/Ni和Cu/Al配比鋼中,富含大量Ni、Al和Cu的粒子首先在過(guò)飽和固溶體中形核,由于Cu在bcc-Fe中幾乎沒(méi)有固溶度,很容易溶入NiAl的析出過(guò)程。隨著時(shí)效過(guò)程的進(jìn)行,先形成的NiAl粒子開(kāi)始向表面排出Cu,導(dǎo)致不均勻形核的Cu粒子在NiAl表面產(chǎn)生,因此形成NiAl-Cu型復(fù)合析出相。

Millán等[76]研發(fā)的Fe-Mn-Ni-Al型超高強(qiáng)度合金鋼,通過(guò)向鋼中加入適量的Mn和Al后可以將鋼中的Ni含量降至5%以下,產(chǎn)生新一代的低成本超高強(qiáng)韌鋼。加入Al后可以生成B2-NiMn和Ni2MnAl復(fù)合納米析出相,這2種析出相的含Ni量都要低于Ni3Ti,基體中含有較低的Ni即可形成NiMn和Ni2MnAl納米析出相。同時(shí),2種析出相都是與基體一樣bcc結(jié)構(gòu)的有序相,而且Ni2MnAl析出相和基體的錯(cuò)配度更低,所以形核半徑更小,導(dǎo)致析出相尺寸更小,數(shù)量更多地分散在馬氏體基體上,起到很強(qiáng)的析出強(qiáng)化作用。Liebscher等[77]研發(fā)的Fe-Al-Cr-Ni-Ti鐵素體基合金鋼,因?yàn)檩^低的成本、小的熱膨脹、良好的抗氧化性和高的熱傳導(dǎo)性作為高溫結(jié)構(gòu)用鋼。鋼中主要通過(guò)析出B2-NiAl和L21-Ni2AlTi復(fù)合分層析出相起到強(qiáng)化作用。在時(shí)效的早期階段主要析出B2-NiAl析出相,隨著時(shí)效時(shí)間的增加,在B2-NiAl析出相的內(nèi)部逐漸形成L21-Ni2AlTi析出相,最終析出分層分布的復(fù)合納米析出相,復(fù)合納米析出相的析出過(guò)程如圖6b所示。

Sun等[78]最近研發(fā)了一種擁有超高強(qiáng)度和耐500 ℃蠕變性能的Al-Co-Cr-Ni-Mo基超高強(qiáng)度馬氏體時(shí)效鋼,作為噴氣發(fā)動(dòng)機(jī)中的低壓渦輪軸的材料。通過(guò)復(fù)合析出納米尺寸的金屬間化合物L(fēng)aves相和β-NiAl析出相強(qiáng)化,得到室溫屈服強(qiáng)度大于1800 MPa,抗拉強(qiáng)度大于2000 MPa,延伸率達(dá)8%和700 MPa下蠕變斷裂壽命大于2000 h的優(yōu)良綜合性能。與傳統(tǒng)馬氏體時(shí)效鋼利用Ni3Al析出相提高強(qiáng)度不同,新的超高強(qiáng)韌鋼含較少的Ni,通過(guò)2種納米尺寸金屬間化合物共同起到強(qiáng)化作用,B2型超點(diǎn)陣結(jié)構(gòu)的NiAl和密排拓?fù)浣Y(jié)構(gòu)的Laves相提供了高強(qiáng)度和良好的抗蠕變特性。在該鋼中,奧氏體化溫度和時(shí)效溫度是決定其顯微結(jié)構(gòu)演變和力學(xué)性能的關(guān)鍵因素,大量初生Laves相在較低的奧氏體化溫度下(825 ℃)沿原始奧氏體晶界和奧氏體晶內(nèi)的孿晶界析出,并在時(shí)效過(guò)程中始終長(zhǎng)大,隨著時(shí)效時(shí)間的增加,二次Laves相的強(qiáng)化增量也在增加[78]。β-NiAl析出相在時(shí)效初期開(kāi)始發(fā)生粗化,強(qiáng)化機(jī)制逐漸由切過(guò)向Orowan繞過(guò)轉(zhuǎn)變;時(shí)效溫度的微小差別(20 ℃)雖然對(duì)β-NiAl化學(xué)成分的影響很小,但會(huì)對(duì)其空間分布特點(diǎn)產(chǎn)生顯著的影響。所以為了獲得良好的綜合力學(xué)性能,仍然需要對(duì)熱處理工藝進(jìn)行仔細(xì)設(shè)計(jì)[78]。

除了在超高強(qiáng)韌鋼中復(fù)合析出2種納米析出相共同強(qiáng)化基體外,Xu等[79]還研究了在Cr-Ni-Cu-Ti-Nb超高強(qiáng)韌鋼中通過(guò)復(fù)合析出MC碳化物、Cu粒子和Ni3Ti 3種納米析出相共同起到強(qiáng)化作用。超高強(qiáng)韌鋼經(jīng)過(guò)奧氏體化和淬火后得到完全馬氏體基體,在500 ℃時(shí)效24 h后基體內(nèi)部析出了復(fù)雜的析出相:尺寸在100~300 nm之間均勻分布的(Ti, Nb)C碳化物,非常細(xì)小分散的10 nm球形Ni3Ti和一些小于10 nm且具有孿晶結(jié)構(gòu)的Cu粒子。正是由于多種析出相的復(fù)合強(qiáng)化能力和相對(duì)較慢的析出動(dòng)力學(xué),超高強(qiáng)韌鋼在500 ℃時(shí)效24 h后才能獲得1.6 GPa的抗拉強(qiáng)度和9%延伸率的良好性能組合。

以上這些復(fù)合析出共格納米粒子強(qiáng)化鋼明顯優(yōu)于前面提到的典型超高強(qiáng)韌鋼,擁有高強(qiáng)度和韌性的良好匹配。但是目前大部分研究中,共格析出的復(fù)合納米粒子多為同一種強(qiáng)化類型(剪切機(jī)制),因?yàn)榭梢暂^容易地在馬氏體回火中實(shí)現(xiàn);但是結(jié)合了繞過(guò)機(jī)制粒子(如碳化物)和剪切機(jī)制粒子(如bcc-Cu)的共同析出對(duì)提高強(qiáng)韌性有更大的潛力,比如Saha等[84]在設(shè)計(jì)與開(kāi)發(fā)的新型潛艇用鋼時(shí),通過(guò)多級(jí)回火實(shí)現(xiàn)Cu與Mo2C共同析出強(qiáng)化,在屈服強(qiáng)度達(dá)到1100 MPa的同時(shí)常溫韌性(Akv)為176 J,這甚至超過(guò)了設(shè)計(jì)目標(biāo)的韌性值約50%;另外Li等[85]在中錳鋼中實(shí)現(xiàn)了細(xì)小NiAl相(切過(guò)機(jī)制)和粗大富Cu相(繞過(guò)機(jī)制)的共同析出,其耦合析出強(qiáng)化貢獻(xiàn)高達(dá)500 MPa左右,要明顯高于單一NiAl相的析出貢獻(xiàn)(390 MPa)。所以同時(shí)結(jié)合切過(guò)機(jī)制和繞過(guò)機(jī)制的復(fù)合共格納米粒子強(qiáng)化鋼,預(yù)期在工程結(jié)構(gòu)上有更大的應(yīng)用潛能。

2.5 多相復(fù)合顯微組織超高強(qiáng)韌鋼

傳統(tǒng)超高強(qiáng)韌鋼是通過(guò)單相馬氏體組織為基體和時(shí)效形成納米析出相獲得超高強(qiáng)度,但塑韌性一般都難以繼續(xù)提高,這意味著通過(guò)單相馬氏體基體組織獲得超高強(qiáng)度和優(yōu)良韌性的匹配存在瓶頸。當(dāng)在馬氏體基體組織上引入足量的其它輔助相,形成復(fù)合組織時(shí),即馬氏體基體保證了超高強(qiáng)度,而設(shè)計(jì)引入的其它輔助相則可抑制裂紋萌生和擴(kuò)展,提高鋼的韌塑性,這是開(kāi)發(fā)超高強(qiáng)韌鋼的另一思路。前文提到的超級(jí)貝氏體鋼就是這一思路的成功案例,而近年來(lái)經(jīng)過(guò)持續(xù)的研發(fā),已經(jīng)出現(xiàn)了具有雙相甚至三相顯微組織的高強(qiáng)合金鋼。

Raabe等[86]研發(fā)了一種低碳中錳(9%~12%)鋼,鋼中含有1%~2%的Ni、Ti和Mo合金元素。鋼板經(jīng)淬火加時(shí)效處理后的顯微組織由馬氏體基體和15%的殘余奧氏體組成,在馬氏體基體上彌散析出大量10 nm大小的Ni3(Ti, Al)析出相。變形后獲得1.5 GPa的抗拉強(qiáng)度和12%的良好塑性,強(qiáng)度和塑性的顯著增加歸因于馬氏體中納米析出相的析出強(qiáng)化和殘余奧氏體TRIP效應(yīng)的協(xié)同作用。Li等[87]研發(fā)的40SiMnNiCr鋼經(jīng)過(guò)適當(dāng)?shù)囊徊酱慊鸺优浞郑≦&P)過(guò)程處理后獲得2400 MPa的抗拉強(qiáng)度和超過(guò)10%的塑性。研究結(jié)果表明,經(jīng)過(guò)Q&P處理后合金鋼的強(qiáng)度首先增加,之后隨配分時(shí)間的不斷增加開(kāi)始下降。強(qiáng)度開(kāi)始下降的原因歸因于奧氏體含量的增加,C過(guò)飽和馬氏體的降低,馬氏體中位錯(cuò)密度的減少以及過(guò)度碳化物的大量形成。Wang等[88]研發(fā)的Fe-0.5C-1.2Mn-1.2Si-1Ni-0.2Nb鋼,基于Q&P工藝采用了新的淬火-配分-回火(Q-P-T)工藝,經(jīng)Q-P-T工藝處理后,鋼的拉伸強(qiáng)度超過(guò)2000 MPa,延伸率超過(guò)10%。Q-P-T鋼的超高強(qiáng)度來(lái)自于硬相(馬氏體)與軟相(奧氏體)復(fù)合存在的雙峰結(jié)構(gòu),并伴有細(xì)小分散的含Nb碳化物。室溫下穩(wěn)定存在的殘余奧氏體和馬氏體的軟化共同提高了Q-P-T鋼的延伸率。Qin等[89]基于在Mn鋼中加入Si提高殘余奧氏體穩(wěn)定性的想法研發(fā)了Fe-0.6C-1.5Mn-1.5Si-0.6Cr-0.04Nb鋼。熱軋鋼板正火后經(jīng)過(guò)Q-P-T過(guò)程處理獲得抗拉強(qiáng)度達(dá)1800 MPa,延伸率超過(guò)28%的良好力學(xué)性能。

通過(guò)調(diào)整熱處理工藝,不僅可以得到板條馬氏體與殘余奧氏體組成的雙相顯微組織,還可以得到貝氏體、馬氏體、殘余奧氏體組成的三相顯微組織。例如,Gao等[90]將Q&P或Q-P-T過(guò)程與貝氏體轉(zhuǎn)變相結(jié)合,開(kāi)發(fā)出了貝氏體淬火加配分(BQ&P)工藝,并應(yīng)用于中碳Mn-Si-Cr合金鋼中。在Q&P或Q-P-T過(guò)程的最初淬火階段形成無(wú)碳化物貝氏體和馬氏體,這些無(wú)碳化物貝氏體和馬氏體分離奧氏體晶粒并減小未轉(zhuǎn)化塊狀?yuàn)W氏體的尺寸。隨后的配分過(guò)程中,馬氏體中C向其周圍未轉(zhuǎn)化的奧氏體擴(kuò)散,最終在配分后形成板條貝氏體鐵素體、馬氏體和薄膜奧氏體組成的三相復(fù)合組織。BQ&P處理后合金鋼獲得抗拉強(qiáng)度1688 MPa,總延伸率25.2%,-40 ℃沖擊韌性48 J/cm2的良好力學(xué)性能。

2.6 新型超高強(qiáng)韌鋼的缺點(diǎn)

與傳統(tǒng)超高強(qiáng)韌鋼相比,新型超高強(qiáng)韌鋼雖然具有前文提到的很多優(yōu)點(diǎn),但在制備和研發(fā)新型超高強(qiáng)高韌鋼時(shí)仍然有各種未解決的問(wèn)題。例如,納米貝氏體鋼的制備需要在低溫進(jìn)行長(zhǎng)達(dá)數(shù)天的貝氏體轉(zhuǎn)變,在實(shí)際生產(chǎn)中效率較低。如果想要加快貝氏體轉(zhuǎn)變,就需要在鋼中加入Cr、Co、Ni等貴重合金元素,這必然會(huì)引起生產(chǎn)成本的增加;另外,貝氏體相變所要求的溫度工藝窗口通常較窄,大尺寸工件較難適用。如何在不添加貴重合金元素的前提下通過(guò)優(yōu)化熱處理工藝,縮短貝氏體轉(zhuǎn)變需要的時(shí)間、增大熱處理工藝窗口是今后發(fā)展超級(jí)貝氏體鋼需要解決的難題。高密度可移動(dòng)位錯(cuò)變形-配分鋼中,正確控制每一步變形參數(shù)和熱處理工藝是得到高密度可移動(dòng)位錯(cuò)的關(guān)鍵因素,因此需要難度高的大載荷下軋制和對(duì)形變過(guò)程進(jìn)行嚴(yán)格設(shè)計(jì)。對(duì)于多相組織鋼和復(fù)合析出納米粒子鋼,其化學(xué)成分的微小變化都會(huì)引起合金鋼的顯微組織構(gòu)成和復(fù)合粒子成分與析出順序的不同。并且與單相顯微組織或析出相相比,多相顯微組織與復(fù)合納米析出相之間的相互作用更加復(fù)雜,對(duì)超高強(qiáng)韌鋼的作用機(jī)理還不是十分清楚,這些都是發(fā)展新型超高強(qiáng)韌鋼面臨的問(wèn)題和需要解決的難點(diǎn)。

3中國(guó)國(guó)民經(jīng)濟(jì)發(fā)展對(duì)新型超高強(qiáng)度高韌鋼的需求

我國(guó)經(jīng)濟(jì)近年來(lái)發(fā)展非常迅速,尤其是制造業(yè)規(guī)模已經(jīng)躋身全球最大,基于中國(guó)獨(dú)有的地理、資源的國(guó)情特色,發(fā)展了一批獨(dú)具中國(guó)特色的軍工和工程機(jī)械裝備,它們也對(duì)超高強(qiáng)度、高韌性的特種鋼有迫切需求,舉例說(shuō)明如下。

3.1 輕質(zhì)超高強(qiáng)裝甲鋼

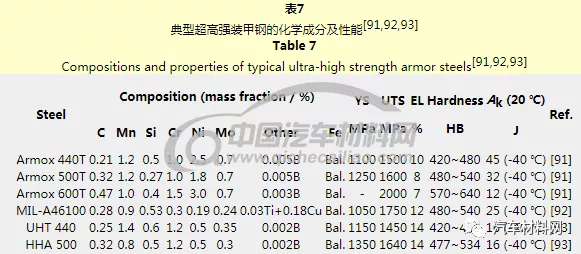

傳統(tǒng)的超高強(qiáng)裝甲鋼包括瑞典的Armox系列裝甲鋼[91]、美國(guó)的MIL系列裝甲鋼[92]及澳大利亞的BISALLOY系列裝甲鋼[93]等。裝甲鋼的化學(xué)成分及主要性能如表7[91,92,93]所示。其多為Cr-Ni-Mo系低合金中碳鋼,通過(guò)淬火加低溫回火工藝獲得超高強(qiáng)度的馬氏體組織,起到很好的抵御作用。但是傳統(tǒng)裝甲鋼中含較多Cr、Ni等貴重合金元素,生產(chǎn)成本較高,同時(shí)淬火馬氏體鋼的韌塑性一般較差,很難在獲得超高強(qiáng)度的同時(shí)擁有高的韌塑性,裝甲鋼板經(jīng)高速子彈沖擊時(shí)會(huì)發(fā)生沖塞破壞,對(duì)裝甲和防護(hù)人員產(chǎn)生直接的傷害。我國(guó)地域遼闊、地形復(fù)雜,軍事作戰(zhàn)需要長(zhǎng)途跨區(qū)域作戰(zhàn)和高的載彈量,都對(duì)戰(zhàn)車的輕量化和移動(dòng)性提出迫切需求,這就要求新一代裝甲防護(hù)材料,在提高強(qiáng)度和韌性的同時(shí)還需要降低密度,以實(shí)現(xiàn)裝甲鋼板輕量化、提高車輛機(jī)動(dòng)性和載彈量,因此需要研發(fā)密度更低的、新型輕質(zhì)超高強(qiáng)韌裝甲鋼。

3.2 大型半自磨機(jī)用超高強(qiáng)韌耐磨鋼

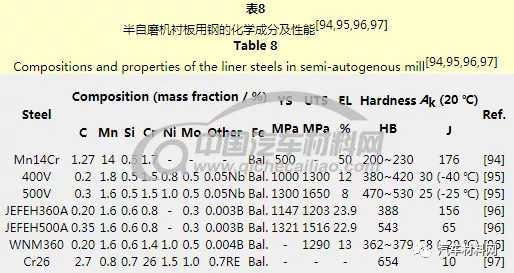

半自磨工藝由于流程簡(jiǎn)單(省去破碎機(jī)及篩分設(shè)備)、配置方便、投資小而作為現(xiàn)在主要的磨礦工藝在國(guó)內(nèi)外被越來(lái)越多的礦山采用。襯板和提升條鋼作為其中主要的受力構(gòu)件,在半自磨機(jī)運(yùn)作中,提升起的鋼球下落時(shí)對(duì)筒體內(nèi)部的襯板產(chǎn)生撞擊,這就要求自磨機(jī)襯板和提升條鋼擁有超高的強(qiáng)度、耐磨性和良好的韌性,能夠承受鋼球盡可能多次撞擊不開(kāi)裂。目前國(guó)內(nèi)外使用的耐磨鋼主要有3大類:奧氏體耐磨錳鋼、低合金高強(qiáng)度耐磨鋼及高鉻系耐磨白口鑄鐵,如表8[94,95,96,97]所示。其中,低合金高強(qiáng)度耐磨鋼具有生產(chǎn)工藝簡(jiǎn)單、硬度高(不低于360 HB)、耐磨性好、焊接性能好和易加工等優(yōu)點(diǎn),在半自磨機(jī)組上廣泛使用。由于常用的半自磨機(jī)筒體較小,常在中、低沖擊工況下運(yùn)轉(zhuǎn),所以中碳Cr-Mo系低合金高強(qiáng)度耐磨鋼可以滿足普通半自磨機(jī)的工況使用。但是,我國(guó)富礦儲(chǔ)量的枯竭,以及對(duì)金屬需求的增加,導(dǎo)致需處理的礦石量日益增加,且隨著現(xiàn)代礦山規(guī)模的發(fā)展,磨機(jī)及相應(yīng)配套設(shè)備制造水平的提高,為半自磨設(shè)備大型化提供了應(yīng)用基礎(chǔ)及制造基礎(chǔ),且為了提高生產(chǎn)效率,自磨機(jī)大型化漸成趨勢(shì)。目前全球最大的自磨機(jī)幾乎多半是在中國(guó)生產(chǎn),如江西耐普生產(chǎn)并在蒙古額爾登特安裝的銅礦半自磨機(jī)組,設(shè)計(jì)規(guī)模在1.8×104 t/d。半自磨機(jī)直徑高達(dá)10 m,在這樣的高度下,由于鋼球的沖擊能量顯著增加,導(dǎo)致現(xiàn)在使用的珠光體低合金高強(qiáng)耐磨鋼服役壽命大幅度降低。曾經(jīng)嘗試將上述的超級(jí)納米貝氏體鋼用于此大型半自磨機(jī)組上的半自磨機(jī)襯板和提升條,經(jīng)過(guò)實(shí)際運(yùn)行一個(gè)月后,提升條均出現(xiàn)明顯開(kāi)裂,說(shuō)明該鋼依然不能滿足該服役工況要求,需要研發(fā)具備更高韌性的新型超高強(qiáng)度鋼,才能在如此苛刻的工況條件下長(zhǎng)時(shí)間服役。

3.3 盾構(gòu)機(jī)刃具用超高強(qiáng)韌鋼

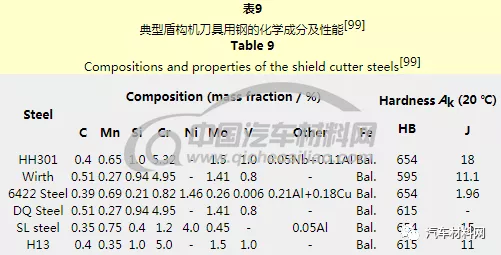

盾構(gòu)機(jī)在地鐵、能源輸送及鐵路交通等重大工程建設(shè)中應(yīng)用廣泛,具有開(kāi)挖速度快、施工質(zhì)量高、經(jīng)濟(jì)和環(huán)保等優(yōu)點(diǎn)。作為盾構(gòu)機(jī)關(guān)鍵部件之一的盾構(gòu)刀具,是實(shí)現(xiàn)盾構(gòu)機(jī)高效掘進(jìn)功能的主要部件。因?yàn)槎軜?gòu)刀具在掘進(jìn)破巖時(shí)不僅要承受很大的破巖作用力,同時(shí)又受到巖石硬礦物相的劇烈磨損,所以盾構(gòu)刀具用鋼需要具有高硬度、高強(qiáng)度及良好的沖擊韌性,這樣在掘進(jìn)時(shí)盾構(gòu)刀具既耐磨,又能在遭受巨大沖擊時(shí)避免發(fā)生崩裂或塑性變形[98]。國(guó)內(nèi)外常見(jiàn)的盾構(gòu)機(jī)刀具用鋼如表9[99]所示,此類鋼多為中、高碳Cr-Ni-Mo系硬質(zhì)合金鋼,通過(guò)二次硬化作用析出大量合金碳化物提高鋼的硬度和耐磨性。

我國(guó)幅員遼闊,從沿海地區(qū)到高山再到沙漠,各個(gè)地區(qū)的地質(zhì)狀況都不一樣,即使同一地區(qū)的不同區(qū)域,地質(zhì)狀況也會(huì)存在較大差異。在盾構(gòu)施工過(guò)程中,常會(huì)遇到各種不同地層,從淤泥、黏土、砂礫層到軟巖及硬巖等,各種地層巖土的物理力學(xué)性能相差較大,對(duì)刀具的磨損機(jī)理不同,相應(yīng)刀具的性能要求也不同。比如我國(guó)西部多山區(qū),含有花崗石類型極硬巖石,刀盤在挖掘隧道推進(jìn)過(guò)程中,由軟地層進(jìn)入較硬地層的瞬間,會(huì)有很高的瞬間載荷,容易使刀具產(chǎn)生崩落、脫落等情況。中鐵工程總公司在實(shí)際施工和進(jìn)行理論計(jì)算后均發(fā)現(xiàn)盾構(gòu)機(jī)掘進(jìn)不超過(guò)2 km,其盾構(gòu)刀具既會(huì)出現(xiàn)嚴(yán)重?fù)p壞,須全部更換,即使采用國(guó)外進(jìn)口刃具也于事無(wú)補(bǔ),導(dǎo)致材料費(fèi)用高昂且工程進(jìn)度受阻[100]。所以研發(fā)超高硬度、耐磨性和優(yōu)良韌塑性的盾構(gòu)刀具用鋼尤為迫切。

3.4 壓裂技術(shù)采油工藝中壓裂泵液力端用超高強(qiáng)韌鋼

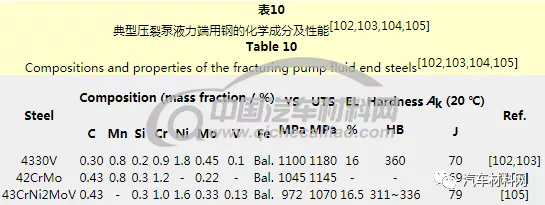

在石油開(kāi)采中,壓裂技術(shù)是目前充分采掘石油儲(chǔ)藏的主要手段。它通過(guò)高壓流體壓裂地下深層的巖石,并產(chǎn)生足夠大小的填砂裂縫增加油氣的流動(dòng)性,是提高油氣采收利用率的一種有效方法[101]。傳統(tǒng)的壓裂泵液力端用鋼主要有4330V[102,103]、4340鋼[13,14]及其衍生鋼42CrMo和43CrNi2MoV[104,105]。如表10[102,103,104,105]所示,常用于油氣壓裂泵液力端鋼屬于高強(qiáng)度鋼,基本滿足30 MPa以下工作壓力的要求。但是近年來(lái),為了緩解我國(guó)油氣資源日漸枯竭的現(xiàn)狀,國(guó)內(nèi)石油工業(yè)隨之向西部和沿海地區(qū)轉(zhuǎn)移,同時(shí)國(guó)內(nèi)汽車使用量逐年增加也加快內(nèi)陸油氣資源的開(kāi)采,導(dǎo)致現(xiàn)有的油田淺層油藏已經(jīng)基本開(kāi)采殆盡,迫使石油開(kāi)采向地層深處轉(zhuǎn)移,這就要求將采油壓裂泵的工作壓力由30 MPa提高到100 MPa以上,這時(shí)壓力泵液力端處于高溫高壓、沙粒沖刷和鹽酸腐蝕的惡劣環(huán)境下,在超高強(qiáng)低合金鋼表面更易產(chǎn)生裂紋,使得服役壽命從之前低壓工況條件下的1000 h大幅度降低,不足300 h液力端就發(fā)生開(kāi)裂和破壞,導(dǎo)致石油生產(chǎn)成本增高、效率下降[101]。因此,我國(guó)石油工程機(jī)械設(shè)備行業(yè)對(duì)用于高壓壓裂泵液力端的超高強(qiáng)、高韌和耐腐蝕用鋼有迫切需求。

3.5 潛在的解決方案

上述這些鋼種,尤其是大型球磨機(jī)、山體隧道挖掘盾構(gòu)機(jī)刀具和高壓壓裂泵液力端所用鋼,一方面要求顯著提升現(xiàn)有鋼鐵材料的強(qiáng)度和韌性水平,形成對(duì)材料科學(xué)的挑戰(zhàn);另一方面,這些需求均與我國(guó)地理和資源特色相關(guān),是我國(guó)國(guó)情特色在超高強(qiáng)高韌鋼方面的具體體現(xiàn),意味著研發(fā)這類服務(wù)國(guó)民經(jīng)濟(jì)的新型鋼鐵材料時(shí),將無(wú)國(guó)際類似產(chǎn)品甚至類似研究作為參考,必須獨(dú)立自主地對(duì)成分、組織和制備工藝進(jìn)行創(chuàng)新。

作者在近年來(lái)關(guān)于中錳鋼的研究中,發(fā)現(xiàn)該類型鋼強(qiáng)度和韌性匹配均很出色,且制備工藝相對(duì)簡(jiǎn)單,成本經(jīng)濟(jì)。中錳鋼是近年才出現(xiàn)的新鋼種,因?yàn)槠鋬?yōu)越的強(qiáng)度和塑性成為國(guó)際鋼鐵材料界的熱門研究對(duì)象。當(dāng)鋼中加入適量的C和Mn元素后,冷卻至室溫然后在馬氏體形成溫度(Ms)點(diǎn)以上溫度配分后,可以獲得馬氏體加適量亞穩(wěn)奧氏體的雙相組織。馬氏體基體可以保證材料基本的高強(qiáng)度,在變形過(guò)程中,亞穩(wěn)的殘余奧氏體發(fā)生TRIP或TWIP作用轉(zhuǎn)變成馬氏體,應(yīng)力不斷向未轉(zhuǎn)變的奧氏體轉(zhuǎn)移并生成新的馬氏體,所以應(yīng)力不容易集中,延緩了裂紋的產(chǎn)生和傳播,導(dǎo)致抗拉強(qiáng)度升高的同時(shí)提高了延伸率、韌性。中錳鋼中加入適量的鐵素體形成元素Si和Al后,經(jīng)過(guò)化學(xué)成分的合理配比,甚至可以在室溫得到由馬氏體基體、δ-鐵素體和殘余奧氏體組成的三相復(fù)合組織。多相復(fù)合組織與單相馬氏體組織相比,在保證超高強(qiáng)度的同時(shí)可以有效分配應(yīng)力以提高塑性和韌性。

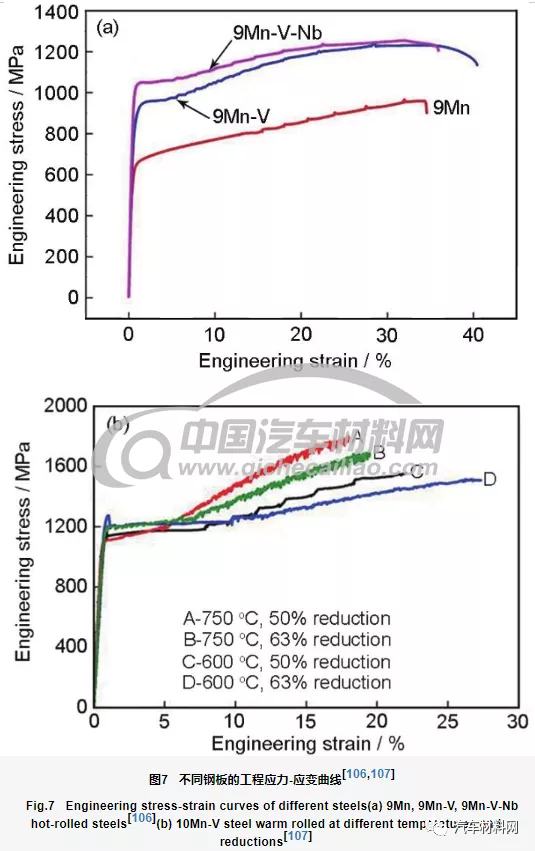

作者團(tuán)隊(duì)基于上述思路,通過(guò)對(duì)中錳鋼化學(xué)成分、加工及熱處理工藝的合理設(shè)計(jì),開(kāi)發(fā)出了適合多種應(yīng)用領(lǐng)域的高強(qiáng)韌和超高強(qiáng)韌中錳鋼。例如,Zhu等[106]發(fā)現(xiàn)當(dāng)在9Mn鋼中加入0.3%V后,在奧氏體鐵素體兩相都析出納米碳化物,導(dǎo)致300~400 MPa的強(qiáng)化增量(圖7a[106])。Hu等[107]利用溫軋工藝取代傳統(tǒng)的熱軋-冷軋工藝,通過(guò)部分再結(jié)晶獲得不同形狀和尺寸的殘余奧氏體,因此殘余奧氏體晶粒有很寬的機(jī)械穩(wěn)定性范圍;從而能在變形中逐步轉(zhuǎn)變?yōu)轳R氏體。最終10Mn-V鋼獲得了超高強(qiáng)度(>1.5 GPa)與足夠延伸率(>15%)的結(jié)合(圖7b[107])。

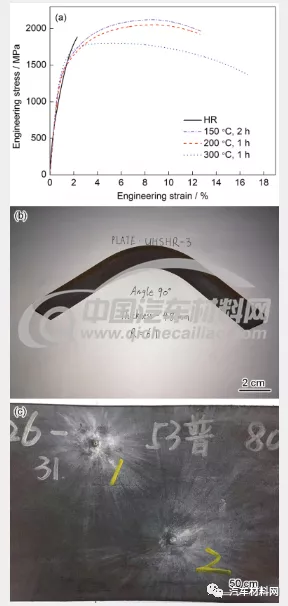

另外,作者團(tuán)隊(duì)近期還研發(fā)出新型超高強(qiáng)韌中錳熱軋輕質(zhì)鋼板。通過(guò)合理的成分設(shè)計(jì)、熱軋和熱處理工藝的仔細(xì)制定,得到了由高位錯(cuò)密度的板條馬氏體、少量高溫δ-鐵素體和殘余奧氏體組成的三相復(fù)合層狀顯微組織。鋼中通過(guò)復(fù)合添加適量的Si和Al元素,成功使熱軋板的密度由7.85 g/cm3降低到7.39 g/cm3,實(shí)現(xiàn)鋼板減重近6%,節(jié)省燃料的同時(shí)也提高了裝甲車輛的機(jī)動(dòng)性。鋼板經(jīng)熱軋加低溫回火處理后的抗拉強(qiáng)度高達(dá)2.1 GPa,延伸率達(dá)到13% (圖8a),-40 ℃的沖擊功達(dá)到50 J。對(duì)鋼板進(jìn)行冷彎實(shí)驗(yàn),彎曲壓頭半徑取鋼板6倍厚度,經(jīng)90°彎曲后表面完好,沒(méi)有產(chǎn)生裂紋(圖8b),這表明該鋼板在常溫下冷加工成型性良好。對(duì)該鋼板進(jìn)行防彈實(shí)驗(yàn),采用53式普通鋼芯彈進(jìn)行射擊,射擊距離80 m,測(cè)試結(jié)果如圖8c所示。子彈射擊后鋼板正面產(chǎn)生凹陷,沒(méi)有產(chǎn)生可見(jiàn)裂紋。表明新研發(fā)的中錳熱軋鋼板能夠有效抵御子彈,用于軍用裝甲和民用防護(hù)的相關(guān)領(lǐng)域,對(duì)裝甲和人員起到很好的防護(hù)作用。這一新型超高強(qiáng)韌鋼的基本力學(xué)性能明顯超過(guò)了目前現(xiàn)有的超高強(qiáng)韌鋼,且具有密度低、成本經(jīng)濟(jì)的優(yōu)點(diǎn),這也證明了中錳鋼作為超高強(qiáng)韌鋼未來(lái)鋼種的巨大潛力。

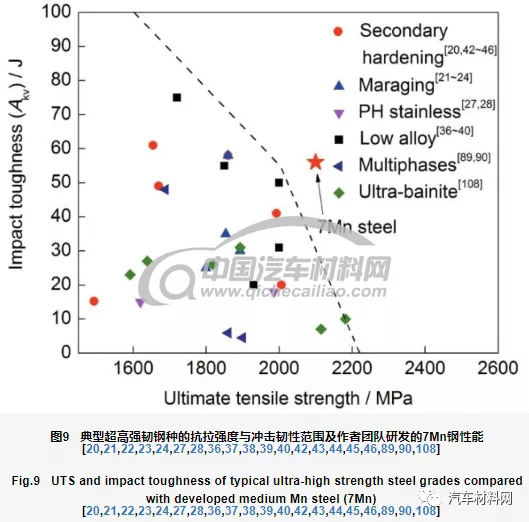

圖9為各類型超高強(qiáng)高韌鋼鋼種的典型強(qiáng)度與韌性[20,21,22,23,24,27,28,36,37,38,39,40,42,43,44,45,46,89,90,108]。由此可見(jiàn),二次硬化類型鋼通常韌性較好而強(qiáng)度略遜,納米貝氏體鋼則是強(qiáng)度較高而韌性略遜,而低合金鋼的強(qiáng)韌性匹配相對(duì)更好,作者團(tuán)隊(duì)所研發(fā)的7Mn中錳鋼則將上述強(qiáng)韌性極限又提高到一個(gè)新的水平。在設(shè)計(jì)這一新類型鋼時(shí),需要考慮如下因素:(1) 將低合金鋼通過(guò)單相淬火馬氏體強(qiáng)化的思路轉(zhuǎn)變?yōu)橐择R氏體為基體,同時(shí)引入次基體相如殘余奧氏體、貝氏體鐵素體、少量高溫δ鐵素體等形成多相復(fù)合顯微組織,在發(fā)揮馬氏體強(qiáng)化的同時(shí),利用奧氏體的TRIP及TWIP作用和軟相鐵素體的變形作用提高韌塑性;(2) 高密度納米共格析出相或復(fù)合析出多類型納米粒子強(qiáng)化的設(shè)計(jì),尤其是需要考慮當(dāng)引入較多殘余奧氏體或鐵素體時(shí),也必須讓這些次基體相發(fā)生析出強(qiáng)化,提高屈服門檻;(3) 根據(jù)以馬氏體為主基體加多種復(fù)合基體,并結(jié)合多類型析出相實(shí)現(xiàn)強(qiáng)韌化的的思路,在前期所積累的實(shí)驗(yàn)數(shù)據(jù)基礎(chǔ)上,結(jié)合材料熱力學(xué)和動(dòng)力學(xué)計(jì)算設(shè)計(jì)化學(xué)成分和關(guān)鍵工藝,從而最終開(kāi)發(fā)出符合嚴(yán)苛服役工況條件的新型超高強(qiáng)韌鋼。綜上所述,中錳鋼在滿足上述我國(guó)對(duì)超高強(qiáng)高韌鋼特有需求方面有很大的潛力。

4總結(jié)與展望

經(jīng)過(guò)幾十年的發(fā)展,超高強(qiáng)韌性鋼的研究取得了長(zhǎng)足的進(jìn)步。由最初的傳統(tǒng)單相馬氏體組織與半共格或非共格碳化物組成的超高強(qiáng)鋼正在逐漸向板條馬氏體、貝氏體鐵素體、殘余奧氏體與各種納米共格析出相強(qiáng)化的、多相復(fù)合組織的超高強(qiáng)韌鋼轉(zhuǎn)變。近期研究結(jié)果表明,多類型析出強(qiáng)化和在馬氏體基體上引入塑/韌性相阻礙裂紋擴(kuò)展這一思路,將有助于進(jìn)一步提高鋼鐵材料的強(qiáng)韌性極限,獲得超高強(qiáng)度和優(yōu)良韌塑性的更佳匹配。同時(shí),由于我國(guó)國(guó)民經(jīng)濟(jì)的迅速發(fā)展以及國(guó)內(nèi)獨(dú)特的資源、地理特點(diǎn),在輕質(zhì)裝甲鋼、大型半自磨機(jī)、盾構(gòu)機(jī)刀具及油田裝備高壓壓裂泵等裝備機(jī)械領(lǐng)域,都迫切要求開(kāi)發(fā)出比現(xiàn)有鋼材強(qiáng)度和韌性均大幅度提高的新型超高強(qiáng)韌鋼,以滿足更為苛刻的服役工況要求。因此,對(duì)不同類型析出相的耦合強(qiáng)化機(jī)制、馬氏體基體與塑性相組成的復(fù)合組織強(qiáng)韌化機(jī)理等科學(xué)規(guī)律進(jìn)行研究是必要的,積累相關(guān)數(shù)據(jù)和經(jīng)驗(yàn),并通過(guò)材料計(jì)算和實(shí)驗(yàn)研究,最終可望開(kāi)發(fā)出滿足我國(guó)經(jīng)濟(jì)建設(shè)所需的超高強(qiáng)韌合金鋼。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 超高強(qiáng)鋼 , 韌性 , 析出強(qiáng)化 , 馬氏體 , 殘余奧氏體

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):7130

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):5741