引言

目前,高超聲速飛行器已成為各個軍事大國不惜重金、傾力開發(fā)的重要突防手段。高超聲速飛行器再入大氣層返回地面,以及某些高超聲速飛行器在大氣層中加速、巡航時,都要經(jīng)歷馬赫數(shù)5 以上的超高聲速飛行。當(dāng)進行高超聲速飛行時,飛行器的表面產(chǎn)生強烈的氣動加熱,導(dǎo)致某些部位表面溫度甚至高達2 000 ℃ 以上。其加熱負(fù)荷主要包括兩部分: 一部分來自飛行器前面高能激波層的輻射加熱,另一部分是對流加熱。對流加熱又包括高溫氣體的對流加熱和氣體表面催化重組的反應(yīng)熱。防熱系統(tǒng)是發(fā)展高超聲速飛行器的重點技術(shù)之一。

1 高超聲速飛行器防熱設(shè)計的特點及種類

高超聲速飛行器的防熱結(jié)構(gòu)需根據(jù)不同的受熱部位、熱環(huán)境、暴露時間以及具體執(zhí)行的任務(wù)來進行針對性設(shè)計。目前,超高聲速飛行器的防熱結(jié)構(gòu)可分為燒蝕型、非燒蝕型以及復(fù)合型三類。

1. 1 燒蝕型防熱結(jié)構(gòu)

燒蝕型防熱結(jié)構(gòu)主要利用材料在升華、熔化和碳化時的相變熱及化學(xué)反應(yīng)熱,帶走大量的熱量,其中應(yīng)用最為廣泛的是碳化吸熱。一般而言,暴露時間在半小時內(nèi),表面溫度1 370 ℃以上的超高聲速飛行可以考慮使用燒蝕型防熱結(jié)構(gòu)。特別是在高熱流密度( 10 MW/m2以上) 及一次性使用系統(tǒng)中燒蝕防熱材料仍將占據(jù)主要地位。

1. 2 非燒蝕型防熱結(jié)構(gòu)

非燒蝕型防熱結(jié)構(gòu)一般都是可重復(fù)使用的防熱結(jié)構(gòu),其對防熱材料的一般要求是: 1) 耐高溫; 2)抗熱震性好; 3) 性能穩(wěn)定,可靠性高; 4) 表面特性要求: 高輻射率,低表面催化,必要時做表面防水處理; 5) 低熱膨脹系數(shù); 6) 導(dǎo)熱系數(shù)低; 7) 質(zhì)量輕; 8) 低成本。

非燒蝕型防熱結(jié)構(gòu)主要包括熱沉型結(jié)構(gòu)、熱結(jié)構(gòu)以及被動絕熱結(jié)構(gòu)三大類:

1) 熱沉型結(jié)構(gòu)一般具有較高的熱容量,可以在短時間內(nèi)吸收較多熱量,將其升溫限制在可控范圍內(nèi)。如果表面溫度低于530 ℃,暴露時間在半小時內(nèi),就可以考慮采用熱沉型防熱結(jié)構(gòu)。

2) 熱結(jié)構(gòu)是指采用的結(jié)構(gòu)材料在高溫下仍然能保持足夠的強度,熱結(jié)構(gòu)特別適用于像操縱面一類的輕負(fù)載構(gòu)件。用于熱結(jié)構(gòu)的材料有兩類: a) 金屬基復(fù)合材料( MMCs) : 鈦-鋁合金等耐高溫鈦基復(fù)合材料( TMC) 都是候選的MMCs 材料,如表面溫度在500 ℃以下,暴露時間不超過1. 5 h,可以適用鈦金屬熱結(jié)構(gòu)系統(tǒng)。這類材料在高溫下( 650 ~816 ℃) 仍然具有很好的強度及抗蠕變性能。不過,鈦-鋁合金在高溫下易于氧化,表面需要采用低催化性、高輻射率的防氧化涂層。在X-38 項目中采用了金屬/陶瓷基復(fù)合材料( CMC) 方向舵設(shè)計方案;b) 陶瓷基復(fù)合材料: 基于高溫強度及抗高溫蠕變性能,C /SiC、SiC /SiC、帶涂層C /C、C /C-SiC( Si 熔融滲透C /C 復(fù)合材料) 以及超高溫陶瓷材料( UHTCs)都是候選CMC 材料。例如,在X-43 項目中采用Haynes 230 合金與C /C 機翼前緣集成設(shè)計方案。此外,采用非平衡編織的高導(dǎo)熱炭纖維復(fù)合材料有利于結(jié)構(gòu)散熱,也能避免高熱點,提升其在高溫環(huán)境的使用溫度。

3) 絕熱結(jié)構(gòu)的熱防護系統(tǒng)一般可用于表面溫度在530 ~ 1 370 ℃ 的區(qū)間內(nèi),暴露時間在1 h 左右。目前主要包括托架支承防熱結(jié)構(gòu)( 帶表面防護層的絕熱結(jié)構(gòu)) 以及剛性絕熱瓦及柔性絕熱氈結(jié)構(gòu)。

在具體設(shè)計過程中,上述三種結(jié)構(gòu)可以組合使用,以滿足實際應(yīng)用要求。對于一些長時間、高熱流密度的場合,還需采用“疏、堵”相結(jié)合的模式,用高導(dǎo)熱材料削減其熱流峰值,同時與主動防熱系統(tǒng)結(jié)合使用,如對流冷卻技術(shù)、膜冷卻技術(shù)、相變蒸發(fā)冷卻技術(shù)以及熱管技術(shù)等。目前,典型吸氣式超聲速飛行器設(shè)計采用的非燒蝕防熱方案通常是將熱結(jié)構(gòu)、絕熱制品以及主動冷卻集成為一體,可承受的表面溫度在1 600 ~ 2 000 ℃左右,暴露時間在1. 5 h 左右。

1. 3 復(fù)合型防熱結(jié)構(gòu)

復(fù)合型防熱結(jié)構(gòu)主要指用燒蝕類有機材料填充的輕質(zhì)陶瓷材料,如SIRCA 等,既具有較好的輕質(zhì)隔熱性能,同時又具有燒蝕、相變性能。此外,復(fù)合型防熱結(jié)構(gòu)也可以是上述兩種防熱結(jié)構(gòu)的組合,在某些關(guān)鍵部位,燒蝕型防熱結(jié)構(gòu)可用于作為其外層非燒蝕型防熱層的強化防熱措施。

2 絕熱型防熱結(jié)構(gòu)

2. 1 托架支承防熱結(jié)構(gòu)

托架支承防熱結(jié)構(gòu)主要可分為兩類,一類是鎧裝防熱結(jié)構(gòu),另一類是CMC 集成防熱結(jié)構(gòu)。其主要結(jié)構(gòu)是外面采用耐高溫面板,提供足夠的抗沖刷及沖擊強度; 其底層可以使用包裹絕熱層結(jié)構(gòu),必要時,面層與襯板之間可以使用加筋增強,中間絕熱層可提供最佳的隔熱效果。相比較而言,托架支承結(jié)構(gòu)對絕熱層的強度要求較低,絕熱材料的選擇余地較大,可以使用單一絕熱材料,也可以選用復(fù)合絕熱材料。托架支承防熱結(jié)構(gòu)主要特點是將外層面板的氣動壓力負(fù)荷傳遞到下層的機身結(jié)構(gòu)上,同時通過采取有效降低熱橋效應(yīng)的措施,阻止外層的熱負(fù)荷向內(nèi)層傳遞。整體結(jié)構(gòu)不僅具有防熱功能,同時也具有一定的承重功能以及抵抗氣動噪聲及振動負(fù)荷。

2. 1. 1 鎧裝防熱結(jié)構(gòu)

鎧裝防熱結(jié)構(gòu)具有更好的韌性及抗沖擊性能,更能耐空間飛行碎片的沖擊。為了提高防熱結(jié)構(gòu)的比強度及抗變形能力,面板材料一般采用金屬蜂窩體結(jié)構(gòu)。其下層絕熱層采用包裹的低容重陶瓷纖維氈,如Saffil 氧化鋁纖維氈,也可以是多屏絕熱氈,或者氣凝膠氈。目前,氧化物彌散增強超級合金面板的最高使用溫度最高可達1 250 ℃。

美國早期的水星號飛船以及雙子座號飛船均是采用這樣的熱防護結(jié)構(gòu)。另外,20 世紀(jì)90 年代,美國X-33 無人空天飛機模型機的機身底部也采用由Inconel 617 和鈦復(fù)合蜂窩面板與絕熱材料制成的金屬防熱結(jié)構(gòu)。

2. 1. 2 CMC 陶瓷防熱結(jié)構(gòu)

CMC 陶瓷防熱結(jié)構(gòu)采用高溫陶瓷材料作為面板,絕熱材料一般采用氧化鋁纖維氈、多屏絕熱氈、氣凝膠氈的復(fù)合絕熱縫氈,還可以是填充氣凝膠的多孔陶瓷等。目前,CMC 結(jié)構(gòu)集成防熱結(jié)構(gòu)已成為歐洲航天局自主開發(fā)的主要候選防熱系統(tǒng)方案。該系統(tǒng)將防熱材料與承重構(gòu)件組合成結(jié)構(gòu)化集成系統(tǒng),不僅質(zhì)量相對較輕,并且在綜合性能及維護方面也具有優(yōu)勢。

2. 2 剛性絕熱瓦及絕熱氈結(jié)構(gòu)

帶有表面涂料的剛性絕熱瓦及絕熱氈結(jié)構(gòu),自身承擔(dān)著氣動負(fù)載及一定的抗沖擊能力,同時又具有較好的高溫絕熱性能,典型的絕熱結(jié)構(gòu)如航天飛機的熱防護系統(tǒng)。

3 航天飛機防熱技術(shù)

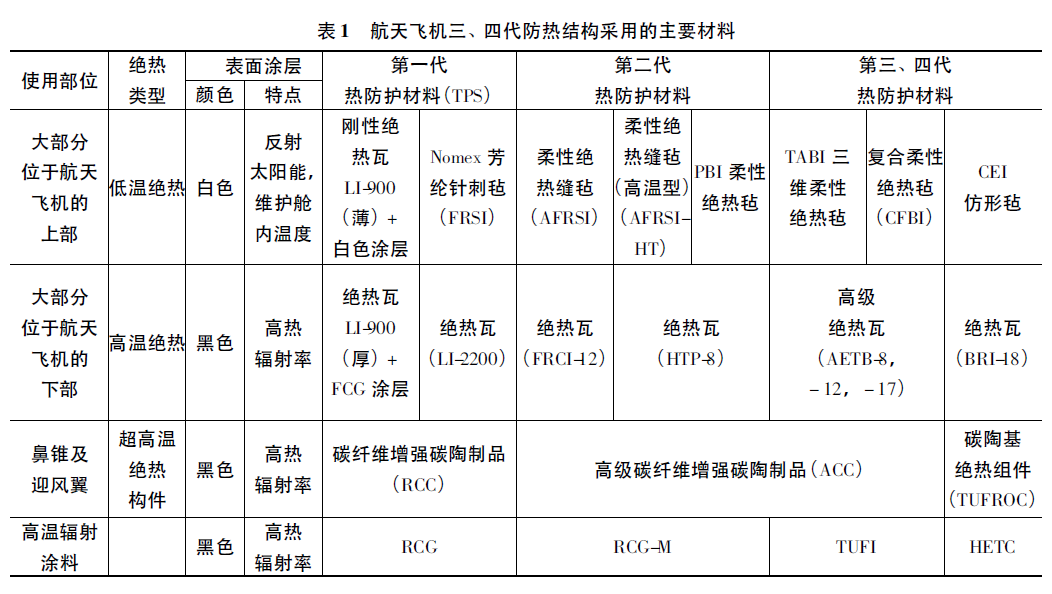

航天飛機在再入大氣層時,速度可以高達馬赫數(shù)25,目前航天飛機防熱系統(tǒng)是唯一經(jīng)過長期驗證的可重復(fù)使用防熱技術(shù),盡管美國載人航天飛機項目已經(jīng)終止,但是它為今后更先進高超聲速飛行器的開發(fā)提供了寶貴的遺產(chǎn)。根據(jù)熱負(fù)荷特點,航天飛機上部,一般可使用低溫絕熱制品( LRSI,溫度一般< 649 ℃) ; 底部迎風(fēng)面一般采用剛性高溫絕熱瓦( HRSI) ,最高使用溫度可達1 260 ℃; 鼻錐及迎風(fēng)翼部位一般采用碳陶類超高溫絕熱制品,最高使用溫度可達1 650 ℃。經(jīng)過三十多年的發(fā)展,航天飛機防熱結(jié)構(gòu)大致經(jīng)歷了三、四代的更新升級。代際之間的防熱材料不一定都是完全的替代,有的可能僅僅是局部的替代。表1 為航天飛機三、四代防熱結(jié)構(gòu)采用的主要材料。

航天飛機防熱系統(tǒng)一般采用以下三種形式的制品:

1) 剛性制品,通常以剛性絕熱瓦的形式來使用;2) 仿形制品,以柔性的形式制造,在其被保護的剛性結(jié)構(gòu)表面上定型,最后可固化成剛性絕熱制品;3) 柔性制品,制造與使用都是以柔性的形式,如柔性縫制絕熱氈。

3. 1 剛性絕熱瓦

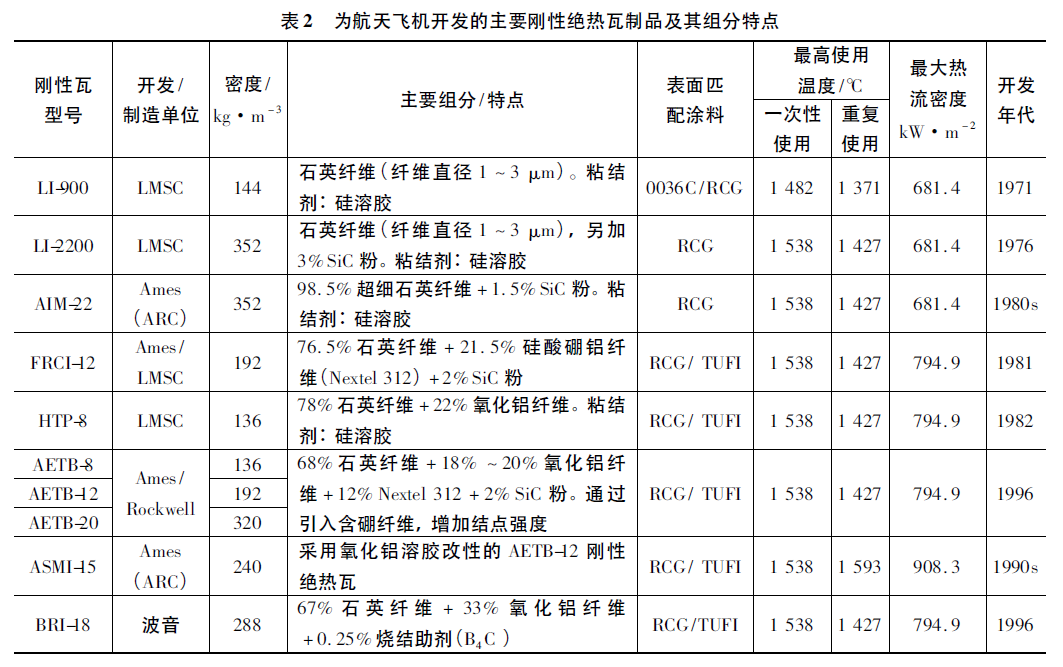

剛性絕熱瓦的概念最早是由Lockheed ( LMSC)公司在20 世紀(jì)60 年代初提出的,本來考慮用于阿波羅探月項目,最后阿波羅探月項目并未采用這一防熱方案。1962 年,LMSC 開發(fā)了第一塊石英纖維剛性絕熱瓦LI-1500,盡管當(dāng)時Rockwell 公司也發(fā)明了莫來石纖維剛性絕熱瓦,但后者容重較重,性能穩(wěn)定性也不及前者,最后LMSC 勝出,并從1972年開始建立生產(chǎn)線,1977 年開始規(guī)模化定型生產(chǎn)兩種剛性絕熱瓦: LI-900 及LI-2200,厚度范圍:25. 4 ~ 127 mm,大小一般為152. 4 mm × 152. 4 mm,表面涂有一層0. 425 mm 厚的RCG 高溫輻射涂料。表2 為專為航天飛機開發(fā)的主要剛性絕熱瓦制品及其組分特點和匹配的涂料。

RCG 高溫輻射涂料滲透性較差,一般僅用作涂料來使用,而TUFI 高溫輻射涂料與HETC 高溫輻射涂料不僅可用作高溫輻射涂料,還可以用作多孔絕熱瓦的表面處理劑,可以滲透到絕熱瓦內(nèi)部6 mm以上,從而起到對剛性絕熱瓦的增強、增韌作用。

剛性絕熱瓦安裝時底部需要用漿料涂層對絕熱瓦底部進行局部致密化,以便防止絕熱瓦在底部基材結(jié)合處的根部斷裂。此外,剛性絕熱瓦具有脆性,不能直接安裝在航天飛機的金屬框架結(jié)構(gòu)上,為此,在剛性絕熱瓦與航天飛機機身結(jié)構(gòu)之間增加一層Nomex 芳綸應(yīng)變隔離塊SIP( 容重194 kg /m3,使用前需進行熱穩(wěn)定處理) ,一方面起到限制振動的傳遞,另一方面可以緩沖航天飛機內(nèi)部結(jié)構(gòu)與絕熱瓦之間不同的熱膨脹系數(shù)。SIP 與剛性絕熱瓦之間采用RTV 硅橡膠粘接,并在真空包壓力下加壓固化。

剛性瓦塊與剛性瓦塊之間要留有一定的膨脹縫( 0. 7 ~ 5 mm) ,主要用來解決剛性瓦與機身輕質(zhì)合金結(jié)構(gòu)的熱膨脹不同步的問題。膨脹縫的底部也采用經(jīng)防水處理19 mm 寬的條狀Nomex 芳綸針刺氈固定在機身結(jié)構(gòu)上,飛行器在再入大氣層時,高溫高壓的等離子體包圍著高溫絕熱瓦,為了避免高溫等離子體滲透到膨脹縫下面的背襯Nomex 芳綸氈,對芳綸氈造成破壞,需要在膨脹縫內(nèi)插入陶瓷纖維復(fù)合盤根封墊。

3. 2 柔性絕熱氈

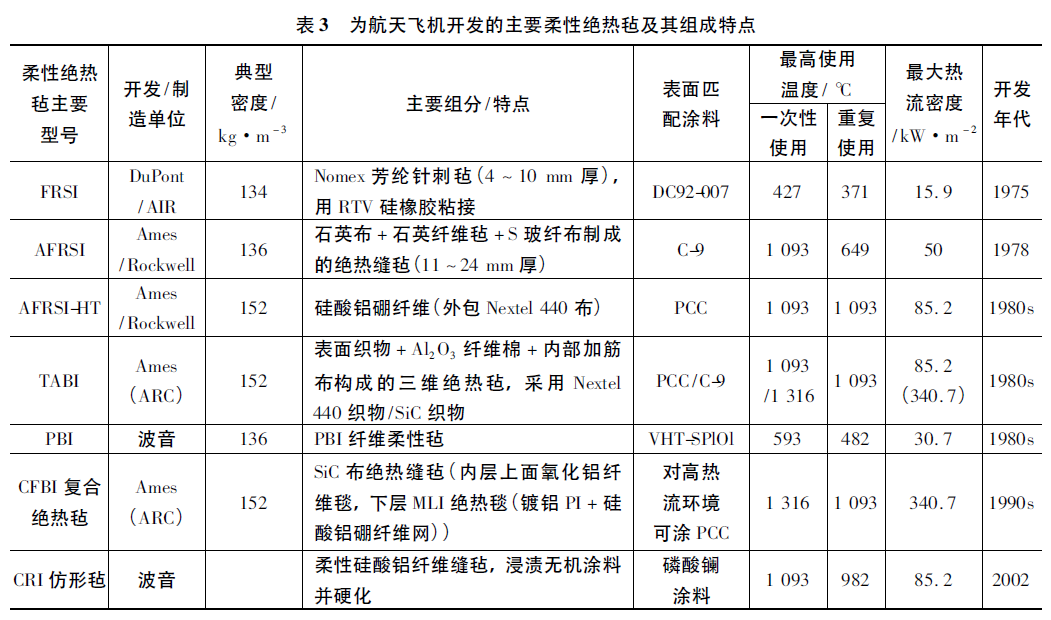

柔性絕熱氈中僅有兩種有機絕熱氈,分別是FRSI 芳綸針刺氈及PBI 氈。其它均為陶瓷纖維類柔性絕熱氈。主要柔性絕熱氈及其組成特點以及匹配涂料見表3。

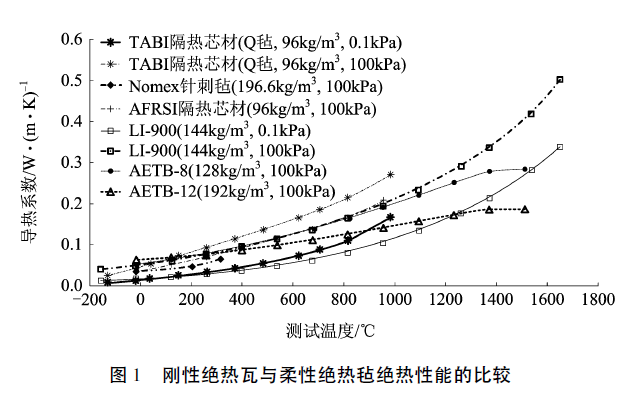

盡管柔性絕熱縫氈耐用性能并不比剛性絕熱瓦好,但是柔性絕熱縫氈的制造及安裝效率高,重量及制造成本也較低,因此,在航天飛機上部背風(fēng)面得到了大面積的應(yīng)用。剛性絕熱瓦與柔性絕熱氈絕熱性能的比較見圖1 。柔性絕熱縫氈的主要缺點是表面厚度均勻性較差,而且表面粗糙,這樣一方面在高速飛行時織物表面纖維之間摩擦加劇,引起表面織物的加速損害,另一方面高速飛行時也會產(chǎn)生不可接受的氣動邊界效應(yīng)。因此,無法用于航天飛機迎風(fēng)面的底部絕熱。

20 世紀(jì)80 年代,由Ames 開發(fā)了升級型柔性絕熱氈TABI。TABI 柔性絕熱氈包含有骨架結(jié)構(gòu)及填充層兩部分,骨架結(jié)構(gòu)是由Nextel 440 二氧化硅硼鋁纖維或者Nicalon 的SiC 纖維編織而成的三向織物,三向織物骨架內(nèi)形成的四邊形或者三角形截面槽溝,需要用形狀匹配的石英氈條填充。采用Nextel 440 編織布需要外涂高輻射率涂料,而Nicalon的SiC 纖維編織布本身具有較高的輻射率,不需外涂涂料,這樣其表面比原來的絕熱縫氈更為平整,具有更好的氣動表面。不過SiC 纖維在溫度高于1 370 ℃時,將出現(xiàn)易脆性。TABI 具有很好的抗氣動噪聲能力。柔性絕熱氈一般采用室溫RTV 硅橡膠粘接到機身。

3. 3 CRI 仿形氈

CRI 仿形氈的性能介于剛性絕熱瓦與柔性絕熱氈之間。以柔性的形式制造,在其被保護的剛性結(jié)構(gòu)表面上定型,最后可固化成剛性制品。CRI 仿形氈的使用溫度范圍可以達到980 ~ 1 093 ℃。其絕熱芯材可以硬化以獲得更平整的表面,而且其尺寸精度也比一般的柔性絕熱氈要高。控制有縫線與無縫線產(chǎn)生的表面高度差在± 0. 38 mm 之間。

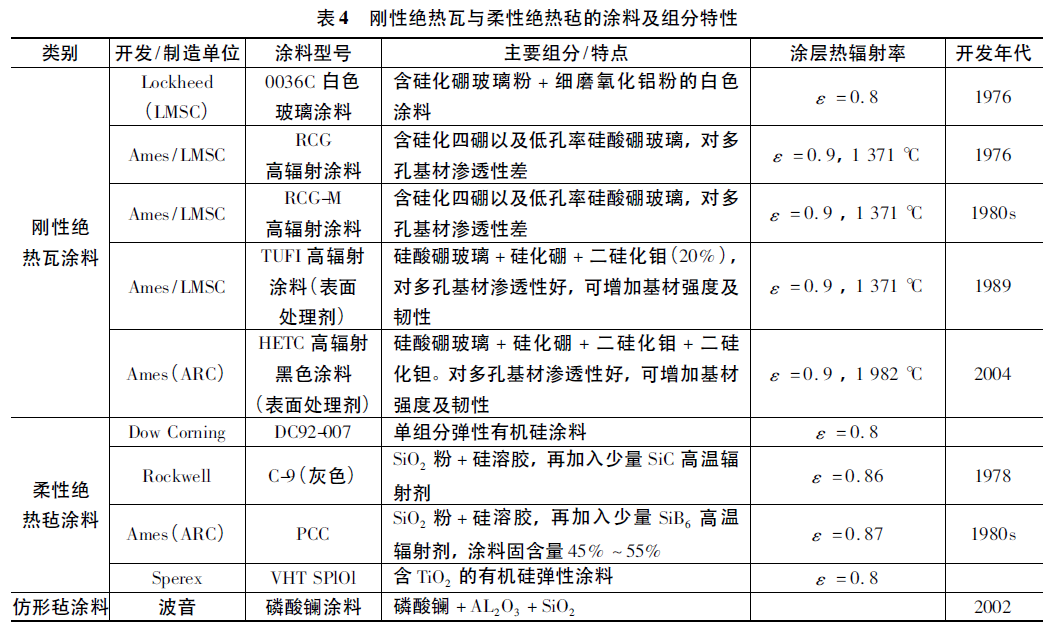

表4 為剛性絕熱瓦與絕熱氈采用的涂料及其特性。

3. 4 增強碳陶高溫制品( RCC)

RCC 最早是在20 世紀(jì)60 年代早期由LVT 公司在Dyna-Soar 項目中首先開發(fā)的。RCC 一般適用于鼻錐部及翼前緣等局部超高溫部位,使用溫度可達1 600 ℃以上。RCC 的制造工藝分原坯工序以及抗氧化工序兩部分。原坯工序主要采用交聯(lián)型酚醛樹脂浸漬石墨化的粘膠纖維布,然后將浸漬的石墨布進行層壓固化,對固化后的層壓板進行高溫?zé)峤猓瑢⒎尤渲D(zhuǎn)化成碳陶制品,再用糠醇真空浸漬,然后再次熱解,經(jīng)多次上述浸漬-固化-高溫?zé)峤夤に嚕旅芑娜葜兀黾訌姸龋敝寥葜剡_到1 602 kg /m3左右。為了提高其高溫抗氧化性能,原坯還需采用包括以下三道工藝組成的抗氧化處理:

1) 通過擴散涂層工藝在其外表面形成一層SiC 來提高其抗氧化能力; 2) 用正硅酸乙酯浸漬并固化,形成一層SiO2涂層,進一步減少裸露的炭; 3) 用帶有SiC 粉末的水玻璃涂覆密封表面的裂紋與孔隙( 0. 51 mm 厚) 。這種炭-炭增強制品具有很低的熱膨脹系數(shù),能夠有效抵抗熱應(yīng)力及熱震環(huán)境。用PAN 纖維布代替粘膠纖維布可在纖維方向獲得強度更高的RCC,這樣的RCC 也可稱之為ACC。

3. 5 航天飛機防熱系統(tǒng)的主要不足

在哥倫比亞航天飛機由于熱防護層失效發(fā)生重大災(zāi)難后,引發(fā)了人們對航天飛機防熱系統(tǒng)安全性及可靠性方面更多的反思與討論。每架航天飛機有2 ~ 3 萬片的絕熱瓦,每一次檢查、更換、維修以及表面的防水處理,都需要投入大量的人力、物力與財力,以及消耗大量的時間,同時每次返回大氣層前還需要對絕熱結(jié)構(gòu)做詳細(xì)的檢查,稍有不慎,就會釀成機毀人亡的重大事故。因此,傳統(tǒng)航天飛機的防熱系統(tǒng)確實對航天飛機的可靠性及安全性存在一定的隱患風(fēng)險。除了需要對其高溫?zé)岱雷o材料進行更新?lián)Q代外,近幾年還提出了強化型熱防護系統(tǒng)的概念。例如,德國高性能宇航結(jié)構(gòu)系統(tǒng)公司( HPS) 提出的再入大氣航天器安全改進熱防護系統(tǒng)( SAFIT) ,對航天飛行器重要結(jié)構(gòu)部位,如靠近前錐體或者機翼前緣的部位等增加一層二級熱防護層,該熱防護層主要由燒蝕材料或者可瓷化聚合物組成,萬一遇到一級熱防護系統(tǒng)失效,溫度超過規(guī)定要求,二級熱防護系統(tǒng)自動激活,以保護航天器再入大氣層余下行程的安全。由于二級熱防護層在一級保護層的內(nèi)部,通常情況下都無需維護,可以重復(fù)使用。盡管二級熱防護層會增加一定的質(zhì)量,但是航天器的安全性得到了有效的提升,同時也節(jié)約了重復(fù)使用航天器的檢修成本。典型防熱系統(tǒng)( TPS) 盡管只占航天飛機總質(zhì)量約10%,但是防熱系統(tǒng)關(guān)系到整個航天飛機的安全。

4 升級版航天飛行器防熱材料

4. 1 抗氧化碳陶基輕質(zhì)絕熱制品

在上一代航天飛機的防熱系統(tǒng)中,增強碳陶制品存在著很多缺陷,如容重大, 一般要達到1 600 kg /m3 ; 制造工藝繁瑣、復(fù)雜、耗時,僅僅原坯工藝階段就需要近20 多道的工序,因此,RCC增強碳陶基高溫絕熱制品的成本很高,供貨周期長達12 個月之久。近些年,NASA 新開發(fā)出了替代RCC 制品的熱點新材料———抗氧化碳陶基輕質(zhì)絕熱制品( ROCCI) ,該產(chǎn)品已經(jīng)多次在X-37B 高超聲速飛行器上得到成功的驗證,并在2011 年獲得NASA 政府年度發(fā)明獎。ROCCI 制品具有以下特點: 1) 抗高溫,使用溫度高達1 650 ℃。即使溫度失控超過2 000 ℃,ROCCI 仍然能通過其內(nèi)部炭的燒蝕來繼續(xù)提供一定時間的防熱功能; 2) 抗高溫氧化性能好; 3) 密度輕,典型密度僅為400 kg /m3 左右,并且通過改變工藝參數(shù),可以獲得不同密度的制品; 4) 模塊化設(shè)計,便于維修更換; 5) 制造成本低,僅為RCC 制造成本的1%,并且維護成本也較低; 6) 熱膨脹系數(shù)低,抗熱震性好,并且具有很好的尺寸穩(wěn)定性; 7) 與增韌、增強的高溫輻射涂層有良好的匹配性。例如,最新開發(fā)的HETC 高溫輻射表面處理劑與其有很好的相容性; 8) 生產(chǎn)周期大大縮短,供貨周期僅為1 個月左右。

4. 2 ROCCI 制品生產(chǎn)工藝及特性

ROCCI 制品采用的C-C 原料氈的典型特性為:

230 kg /m3 的容重,83 %體積的孔隙率以及99. 9 %質(zhì)量的碳含量,碳纖維的平均直徑為8 μm。目前,ROCCI 采用的標(biāo)準(zhǔn)生產(chǎn)工藝可以簡單歸納為三步法:

1) 浸漬: 硅氧烷凝膠浸漬多孔碳纖維增強氈塊;2) 干燥: 將浸漬有硅氧烷凝膠的多孔碳纖維增強氈塊干燥;3) 高溫?zé)峤狻?/span>

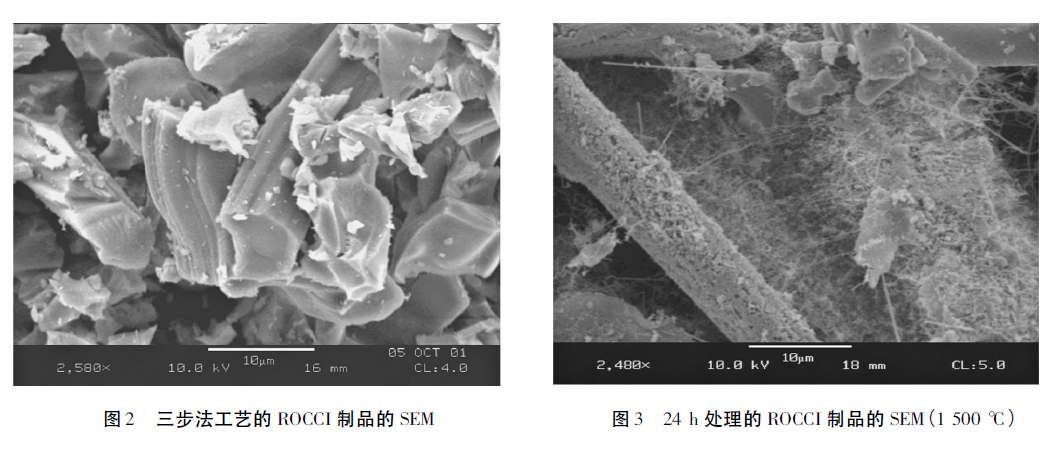

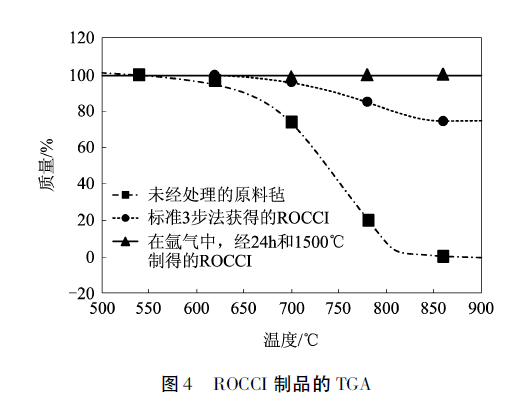

將干燥后的多孔碳纖維增強浸漬氈塊置于1 000 ~ 1 500 ℃的高溫下進行高溫?zé)峤猓瑹峤庖话阍诙栊詺怏w中進行。通過熱解工藝,可以將原來的-Si-O-C-鍵轉(zhuǎn)化成在高溫中更穩(wěn)定的-Si-C-Si-鍵。這樣,經(jīng)過高溫?zé)峤馓幚淼亩嗫滋祭w維增強氈塊實際變成了表面覆蓋有SiC 層的碳纖維以及SiC 晶須組成的復(fù)合制品。此外,通過延長熱解時間與提高熱解溫度可以進一步提高SiC 的轉(zhuǎn)化率,得到密度更輕的絕熱制品。通過重復(fù)多次的三步法工藝,還可以進一步增加多孔碳纖維增強氈塊中SiC 的轉(zhuǎn)化率,提高了其高溫抗氧化能力。這種創(chuàng)新工藝也為碳纖維抗高溫氧化性能的改善提供了一種很好的思路。圖2 為標(biāo)準(zhǔn)三步法工藝制成的ROCCI 制品的SEM 圖,圖3 為在惰性氣體Ar 中,1 500 ℃ 高溫下,經(jīng)長時間( 24 h) 處理得到的ROCCI 制品的SEM。兩者對比可以發(fā)現(xiàn),經(jīng)長時間高溫下處理,SiC 轉(zhuǎn)化率明顯提高,同時內(nèi)部還生長出了很多SiC晶須。圖4 為ROCCI 制品在含氧13% 的Ar 中的TGA 失重曲線,可以用來衡量制品抗氧化能力。

在具體應(yīng)用時,ROCCI 可與剛性絕熱瓦( 如AETB、BRI 瓦) 組成TUFROC 抗氧化高溫絕熱組件,以便于裝配在航天器的鼻錐及迎風(fēng)翼部位。此外,采用HETC 表面處理劑增強、增韌的ROCCI 制品外表面還可以涂上改性RCG 涂料,進一步提升其高溫抗氧化能力。剛性絕熱瓦基材與ROCCI 制品可以同時用機械方式以及RCG 結(jié)合劑整合成TUFROC 組合體,其中1. 2 mm 厚的RCG 不僅起到粘接的作用,而且在ROCCI 與剛性絕熱瓦之間形成緩解溫度梯度的過渡層。

4. 3 新一代航天飛行器

美國在2011 年停止載人航天飛機項目后,并沒有中止航天飛行器升級換代的研發(fā)工作,其中采用與航天飛機熱防護結(jié)構(gòu)相似的代表性升級版航天飛行器主要有兩種,X-37B 無人航天飛行器及追夢者載人航天飛行器。

目前,由波音公司負(fù)責(zé)開發(fā)的X-37B 是2004年由NASA 轉(zhuǎn)讓給美國國防預(yù)先研究計劃局( DARPA),目前由美國空軍快速反應(yīng)能力辦公室管理。

X-37B 防熱系統(tǒng)基本上沿用航天飛機防熱系統(tǒng)的理念,采用了升級版的航天飛機防熱系統(tǒng)。為了滿足軍事用途,其防熱系統(tǒng)要求比航天飛機的防水、防沖涮性能更好,適應(yīng)氣候條件的能力更強。X-37B無人航天飛行器上部背風(fēng)面大面積采用CRI 仿形氈,代替AFRSI 柔性絕熱氈。一方面可以優(yōu)化航天飛機的氣動阻力,提高負(fù)荷能力; 另一方面可以提高安裝效率,便于更換維修,降低使用成本。X-37B的底部迎風(fēng)面采用硅基剛性絕熱瓦,并且普遍采用TUFI 增強、增韌處理,顯著提高了剛性絕熱瓦的使用壽命。鼻錐及迎風(fēng)翼等超高溫部位采用Ames 的WLE 防熱結(jié)構(gòu): BRI-20 絕熱瓦基材+ ROCCI 頂帽+ HETC 表面處理涂層組成的TUFROC 抗氧化高溫絕熱組件。

美國Sierra Nevada Corporation( SNC) 也開發(fā)了縮小版的追夢者載人航天飛行器,其防熱系統(tǒng)方案是飛行器底部采用TUFI 增強、增韌處理的AETB-17 剛性絕熱瓦,上部采用AETB 白色剛性絕熱瓦以及FRSI 柔性絕熱氈,鼻錐及迎風(fēng)翼等超高溫部位采用TUFROC 抗氧化高溫絕熱組件。

5 輕質(zhì)絕熱瓦的改性

5. 1 改性剛性絕熱瓦

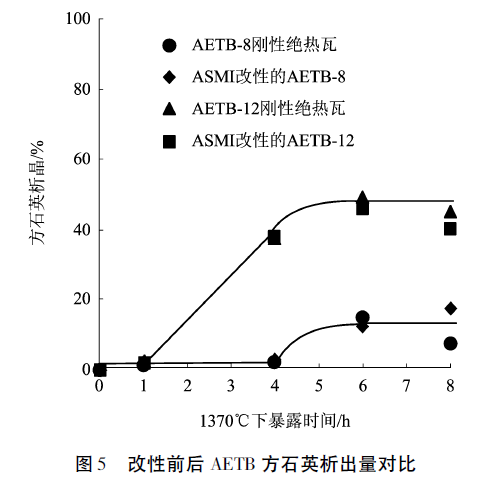

改性剛性絕熱瓦是采用氧化鋁溶膠改性絕熱瓦( ASMI) ,通過對絕熱瓦表面成分的改性,可以有效抑制方石英析晶,降低加熱收縮率,提高使用溫度。圖5 為改性前后AETB 絕熱瓦在不同溫度下的方石英析出量。其采用溶膠-凝膠法的改性工藝為:

采用醇鹽工藝將88% SiO2 + 12% B2O3制成硼酸硅溶膠,該溶膠由部分水解的正硅酸乙酯與硼酸三甲酯的乙醇溶液組成,然后將該溶膠與氧化鋁溶膠配合使用,對剛性絕熱瓦進行改性處理。具體浸漬工藝如下: 首先將輕質(zhì)多孔絕熱瓦外表面用復(fù)合溶膠浸漬滲透至約6 mm 厚,然后在70 ℃下進行干燥,并在500 ℃下燒結(jié)1 h。整個工藝可以多次重復(fù)直到獲得所希望的成分含量。

5. 2 輕質(zhì)燒蝕型剛性絕熱瓦

20 世紀(jì)90 年代,Ames 通過在孔隙率高達90%以上的剛性絕熱瓦填充有機硅樹脂,開發(fā)了輕質(zhì)燒蝕型剛性絕熱瓦( SIRCA) ,賦予了輕質(zhì)剛性絕熱瓦新的生命力。SIRCA 的特點介于剛性絕熱瓦與燒蝕型制品之間。與剛性絕熱瓦相比,其承受的熱流密度明顯提高,可承受最大熱流密度可達2 000 kW/m2,例如,由有機硅樹脂填充FRCI-12剛性絕熱瓦獲得的SIRCA-15F, 容重約為264 kg /m3,其承受的熱流密度達1 000 kW/m2。與傳統(tǒng)燒蝕型防熱材料相比,SIRCA 具有以下優(yōu)點:

1) 在高溫下,自身具有很好的結(jié)構(gòu)穩(wěn)定性,無需另加增強結(jié)構(gòu),如蜂窩增強結(jié)構(gòu);2) 采用多功能、梯度化的聚合物浸漬,以優(yōu)化燒蝕性與絕熱性之間的平衡;3) 坯料生產(chǎn)成本較低,更為靈活,可實現(xiàn)計算機輔助制造。

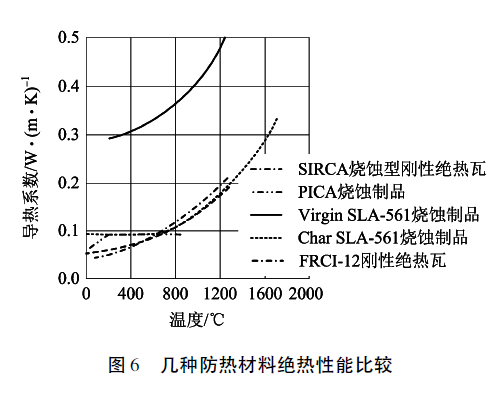

該防熱結(jié)構(gòu)已成功用于火星探路者以及火星開拓者兩個項目上,同時也被設(shè)計選用為X-34 低成本航天飛行器的鼻錐尖端以及機翼前緣的防熱結(jié)構(gòu)。圖6 為剛性絕熱瓦與其對應(yīng)的燒蝕型剛性絕熱瓦以及其它燒蝕型制品的導(dǎo)熱系數(shù)的比較。SIRCA的機加工性能好,無需進行后處理、熱處理以及額外的涂層處理,是今后低成本航天飛行器防熱結(jié)構(gòu)的重要候選材料。

5. 3 氣凝膠改性剛性絕熱瓦

由于剛性絕熱瓦孔隙率很高,達到90% ~96%,削弱了其絕熱性能,因此,可以采用氣凝膠填充或者紅外遮蔽劑來處理,以提高其絕熱性能。

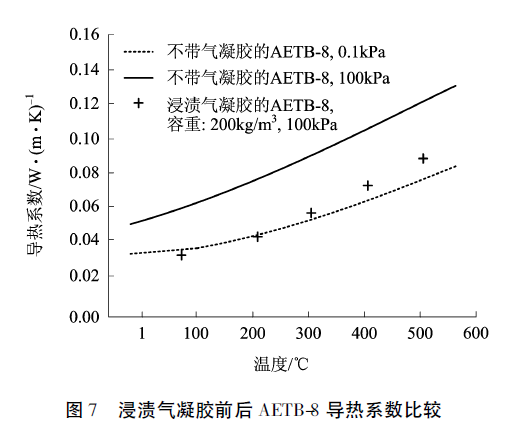

例如,多孔剛性絕熱瓦中的纖維用紅外輻射遮蔽涂層包裹處理來提高其隔熱性能。波音公司Andrea OBarney 用硅鋁氣凝膠填充高溫多孔纖維絕熱瓦,以提高其絕熱性能。NASA Ames 研究中心SusanWhite 通過用氣凝膠浸漬AETB-8 多孔絕熱瓦,制成的復(fù)合絕熱制品既可用于低溫絕熱,又可以用于高溫絕熱,有望用于航天飛行器推進劑超低溫儲存的一體化絕熱結(jié)構(gòu)。圖7 為浸漬氣凝膠AETB-8 與非浸漬AETB-8 在真空及大氣壓下的導(dǎo)熱系數(shù)比較。然而,也有報道用硅鋁氣凝膠浸漬AETB-12 會惡化其加熱收縮率,因此,氣凝膠的填充要避開其高溫面。

6 超高溫防熱結(jié)構(gòu)

某些超聲速飛行器,如吸氣式高超聲速飛行器,需要水平起飛,在大氣層中加速、巡航,而且必須在低海拔的大氣中吸取空氣作為發(fā)動機的氧化劑。此外,這類高超聲速飛行器的體積與形狀對升阻比的影響極大,為了獲得更高的升/阻比,需要有一個薄而纖細(xì)的低厚弦比外形結(jié)構(gòu)。因此,吸氣式高超聲速飛行器所有系統(tǒng)必須高度集成,需要承受更高的氣動壓力。另外,吸氣式高超聲速飛行器上面攜帶的液氫燃料罐超低溫儲存于- 253 ℃,而飛行器的外表溫度達到1 093 ~ 1 650 ℃。因此,其防熱結(jié)構(gòu)要在有限的空間里克服巨大的溫度梯度。

為了減輕高超聲速飛行器鼻錐處氣動加熱的強度,一般需要對其鼻錐進行適當(dāng)?shù)拟g化處理,但是對于典型的吸氣式超聲速飛行器,尖銳的鼻錐處產(chǎn)生的激波有利于最大化流進發(fā)動機的空氣流量。因此,其尖端前緣將承受更高的熱負(fù)荷,其溫度可達2 000 ℃以上。為了避免熱結(jié)構(gòu)溫度梯度太大,其尖端前緣一般使用導(dǎo)熱性能良好的纖維增強碳陶復(fù)合材料或高溫復(fù)合陶瓷材料作為熱結(jié)構(gòu)材料,以減緩熱結(jié)構(gòu)的局部超高溫?zé)狳c。

能夠在2 000 ℃以上氧化氛圍中使用的超高溫陶瓷材料( UHTCs) 并不多,目前研究最多的是碳系化合物和硼系化合物,但它們的抗氧化性能相對較差,材料的本質(zhì)脆性使其斷裂韌性較低,且加工難度較大。碳陶復(fù)合材料在高溫環(huán)境下自身的抗氧化性能和耐燒蝕性能較差,因此,國內(nèi)外研究學(xué)者將碳陶復(fù)合材料的改性研究作為該材料體系的研究重點,通常采用難熔碳化物,如SiC、HfC、TaC、NbC、ZrC 等涂層來提高其抗氧化能力,但是由于性能匹配問題,涂層系統(tǒng)在1 700 ℃以上的使用效果并不理想,同時碳陶復(fù)合材料制作工藝比較復(fù)雜,成本較高也限制了其應(yīng)用。目前研發(fā)的主要硼系UHTCs材料有二硼化鉿以及二硼化鋯陶瓷,其成分內(nèi)添加有適量的SiC 助劑用于降低陶瓷的燒結(jié)溫度及改善抗氧化性。此外,二硼化物導(dǎo)熱性良好,以此降低尖端極值溫度,緩解溫度梯度,由于這些超高溫陶瓷材料非常脆,因此,目前正在研究多種添加劑,如SiC、碳納米管、銥涂層以及TaSi2 來增韌,增強以及改善抗熱應(yīng)力能力。也有研發(fā)人員采用擠出法制造纖維增強ZrB2-SiC 陶瓷制品,以改善其抗熱震性。此外,UHTCs 在高溫下與氧原子重新結(jié)合的催化效率以及熱輻射率也是UHTCs 的重要性能指標(biāo)。

除了開發(fā)新型UHTCs 材料,開發(fā)合適的冷卻方案也是目前的重要任務(wù)。例如,將一些金屬管埋在CMC 的機翼前緣中,通過泵入冷卻劑來帶走熱量;又如,將吸熱型碳?xì)淙剂狭鬟^帶有催化金屬陶瓷涂層的系列熱交換器,將燃料進行高溫裂解的同時生成了燃燒性能良好的高純小分子燃料; 再如采用半被動隔熱概念,利用熱管將工作流體將熱量從高溫區(qū)帶走,回流到飛行器面積較大的區(qū)域,通過熱輻射將熱量驅(qū)離飛行器。盡管采用主動冷卻系統(tǒng)會增加系統(tǒng)的成本、復(fù)雜性以及重量和體積,但對于高熱負(fù)荷的區(qū)域是必須的。

此外,碳納米管復(fù)合材料也將為未來航天飛行器的防熱設(shè)計帶來全新的革命性變化。碳納米管材料的楊氏模量超過1012 Pa,抗張強度達2 × 1011 Pa,雖然其質(zhì)量只有鋼材六分之一,強度卻比鋼材高上百倍。沿納米管軸向的導(dǎo)熱系數(shù)高達3 000 W/m·K; 而垂直于軸向的導(dǎo)熱系數(shù)只有0. 25 W/m·K,基本上成為了絕熱體,而且碳納米管材料的導(dǎo)電性能也非常獨特,可以制成導(dǎo)電體、半導(dǎo)體及絕緣體,并具有壓電特性。這些優(yōu)異的性能特點都為今后碳納米管基復(fù)合材料在高超聲速飛行器中的應(yīng)用提供了巨大的想象空間。

7 結(jié)束

語目前,熱防護系統(tǒng),特別是超高溫防熱結(jié)構(gòu)仍然是開發(fā)高超聲速飛行器的重點技術(shù)之一。隨著新型航天材料的技術(shù)進步,高超聲速飛行器的熱防護系統(tǒng)也將會有不斷的更新升級換代,特別是新型碳納米管復(fù)合材料有望成為未來高超聲速飛行器防熱系統(tǒng)的首選材料之一。

另外,伴隨著高超聲速飛行器熱防護材料與技術(shù)的發(fā)展,也將帶動其它工業(yè)領(lǐng)域的高溫絕熱材料以及超高溫結(jié)構(gòu)材料的技術(shù)升級。例如,美國利用其成熟的剛性絕熱瓦以及柔性高溫絕熱毯制造技術(shù),開發(fā)了各種一體化高溫絕熱結(jié)構(gòu)材料,即便是在當(dāng)今,其高溫剛性纖維絕熱制品以及高溫纖維織物,無論在品種上,還是在品質(zhì)上仍然是出類拔萃的。可以期待我國高超聲速飛行器熱防護材料與技術(shù)的開發(fā)同樣也必將有力推動我國工業(yè)高溫絕熱材料以及超高溫結(jié)構(gòu)材料的發(fā)展。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國內(nèi)外最新動態(tài),我們網(wǎng)站會不斷更新。希望大家一直關(guān)注中國腐蝕與防護網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414