輕量化、高效能、長壽命、高可靠、低成本是導彈結構發展的主要目標,由于復合材料具有重量輕、強度高、可設計、抗疲勞,易于實現結構功能于一體等特點,在航空航天領域廣泛應用,顯示出其他材料難以比擬的優勢。美國宇航局(NASA)在航空航天用先進復合材料發展報告中指出,采用復合材料可有效減輕結構重量,提高武器作戰效能,并帶來巨大的軍事效益和經濟效益。對于超音速導彈來說,降低結構質量、提高有效載荷、使用先進的材料、提高彈體熱防護性能等均是未來導彈所追求的目標。因此,利用復合材料進行彈體結構減重設計對于提高導彈性能具有重要意義[1]。

國外早在20 世紀80 年代就開始開展彈上復合材料結構應用的相關問題研究。早期主要應用在非承力的次結構件上,如美國海射戰斧巡航導彈的天線罩、整流罩、進氣道及進氣道整流罩均為復合材料結構[2]。近年,雷錫恩公司采用樹脂轉移模具(Resin Transfer Mould, RTM)和纖維纏繞技術,制成Gr/BMI(雙馬來酰胺)復合材料彈體;麥道公司則采用低成本的非熱壓罐工藝制造Gr/PBI(聚苯并咪唑)復合材料導彈尾翼[3];美國空軍材料試驗室采用S- 玻璃纖維R-15 制造了近程空空(SRAAM)導彈的復合材料彈體和彈翼[4]。近年來,國內學者也開始就復合材料在空空導彈上的應用進行了研究。肖軍[5] 討論了復合材料舵翼面研制過程中遇到的材料體系選取、鋪層設計、成型工藝以及與制件質量有關的外觀、尺寸、重量與質心、強度與剛度、無損檢測、環境適應性等材料設計問題。房雷[6] 針對空空導彈固體火箭發動機的結構和使用特點進行了復合材料固體火箭發動機殼體設計,分析了采用復合材料后對發動機性能的影響,以及在復合材料殼體應用中存在的問題、解決方法。研究表明,復合材料可以顯著降低發動機殼體質量,但會造成發動機裝藥量下降。高宗戰等[7] 首先通過工程算法對空空導彈舵面結構進行復合材料剛度等代設計,給出初步的鋪層方式,然后基于剛度、強度、穩定性設計要求,利用有限元法對復合材料舵面開展了鋪層順序及厚度等細節優化設計,給出了復合材料舵面結構尺寸及鋪層角度。

綜上可見,復合材料已經廣泛應用于彈艙、舵翼面結構等主承力結構上。空空導彈作為一種攻擊性機載武器,對結構減重有著更為迫切的需求,采用復合材料進行空空導彈結構減重具有重要的意義。

1 空空導彈復合材料結構關鍵技術

導彈彈體是連接導彈系統各艙段的殼體和賦予導彈特定氣動外形、實現導彈功能的重要結構件。它包括制導艙、控制艙、戰斗部、發動機艙、舵機艙以及舵面、翼面、整流罩等部分。空空導彈的目標是機動能力較大的戰斗機、無人機及巡航導彈等。因此,空空導彈必須具備大機動能力,彈體結構在發射到遇靶飛行過程中必須能承受大過載,這就要求彈體構件必須有足夠的強度和剛度,且因超聲速飛行的氣動加熱作用,彈體還應具有良好的氣動外形和耐氣動加熱性能。此外,與防空導彈等戰術導彈不同,空空導彈在其服役過程中需要經歷不同程度的掛飛。因此,空空導彈復合材料結構不僅要面臨飛機復合材料結構的損傷容限及疲勞壽命問題,還面臨著高溫下的結構完整性問題。因此,空空導彈復合材料結構面臨以下關鍵技術亟待解決:

(1)高溫環境與載荷聯合作用下的復合材料損傷容限設計復合材料在生產和使用過程中會不可避免地存在各種初始缺陷或意外損傷,這些損傷會引起復合材料結構強度的下降,甚至會使結構失效,造成災難性的破壞,從而帶來嚴重的安全問題。因此,需要對復合材料結構的失效模式、剩余強度和剩余壽命進行預測,才能保證其使用的安全性。當導彈以高馬赫數飛行時,結構表面受到強烈的氣動加熱作用,其表面如導彈頭錐、舵翼面前緣等結構的駐點部位會在短時間內達到較高溫度并產生較大溫度梯度,從而使結構產生熱變形和熱應力,改變導彈結構熱物理性能和力學性能,直接影響結構的強度、剛度和動力學特性,甚至會危及結構的安全性與可靠性。因此,對于超聲速導彈的結構設計,不僅要考慮由氣動載荷引起的應力、應變,更要重視由于氣動加熱所引起的結構靜力學和動力學特性的變化,在此基礎上,進行熱- 力耦合作用下的結構熱傳導及熱應力分析,以確保在工作期內其結構的強度、剛度和功能性滿足要求。由此可見,研究高溫環境與載荷聯合作用下的空空導彈復合材料結構損傷容限設計技術,對保障空空導彈復合材料結構完整性具有重要意義。

(2)復合材料的高溫失效準則及剛度退化模型失效準則和剛度退化模型是復合材料損傷容限設計的基礎。復合材料在高溫環境下的熱力學行為與室溫環境下存在著本質區別。一方面,材料在高溫下的熱力學和熱物理性質將發生不可逆變化,表現出復雜的非線性特征;另一方面,材料在高溫環境中,內部將產生較大的熱應力。這使得復合材料在高溫環境下的失效準則與常溫時存在很大的差異。然而,目前并沒有相應的高溫失效準則可供參考。因此,如何建立合理的高溫失效準則及剛度退化模型是進行高溫環境下復合材料的初始破壞強度及剩余強度預測的關鍵技術之一。

(3)復合材料的高溫破壞機理及漸進損傷模型表征方法復合材料屬于多元多相異質性材料,具有非均質性、各向異性等特點,導致其損傷形式具有多重性、失效模式具有多樣性,損傷演化規律和破壞機理復雜,在高溫環境下,材料力學性能的退化以及力- 熱的耦合給復合材料的損傷擴展及剩余強度預測帶來極大的困難。因此,如何通過元件和組合件的力- 熱聯合試驗,構建高溫環境下復合材料的損傷模式,對高溫環境下復合材料的漸進損傷模型進行精確表征,進而對空空導彈復合材料復雜結構的損傷機理和破壞過程進行揭示,是空空導彈復合材料結構設計的另一個關鍵技術。

(4)耐高溫復合材料防熱/ 承載結構的材料- 結構一體化設計方法空空導彈以高馬赫數飛行時,結構表面受到強烈的氣動加熱作用,當飛行馬赫數達到3 時,彈體表面溫度高達350℃,當飛行馬赫數達到6 時,彈體表面溫度高達600℃。

聚酰亞胺復合材料是目前耐溫等級最高的結構用樹脂基復合材料之一,在國外已經應用于飛機、火箭等飛行器的耐高溫結構部件,對結構減重有著良好的效果[8]。然而,目前聚酰亞胺樹脂的耐溫僅為400℃左右,仍然無法滿足空空導彈的高溫服役條件。因此,如何實現超輕質、薄壁、防熱/ 承載一體化設計是空空導彈復合材料結構設計不可避免的問題。

2 空空導彈用耐高溫復合材料

樹脂基復合材料的耐溫性能主要取決于樹脂基體的耐溫性。目前,常用的結構復合材料基體有環氧樹脂(EP)、雙馬來酰亞胺樹脂(BMI)和聚酰亞胺樹脂(PI)等。環氧樹脂基復合材料的長期使用溫度在150℃左右,雙馬來酰亞胺樹脂基復合材料的長期使用溫度在200℃左右,聚酰亞胺樹脂基復合材料的長期使用溫度在400℃以內。空空導彈通常以馬赫數3~6的速度飛行,其彈體表面溫度在300~600℃之間。因此,理想的空空導彈用復合材料的基體樹脂應具有以下的特性:易制成預浸料、貯存期長、操作方便、易于控制質量、成型時無揮發物、孔隙率小,在高溫下和給定的使用環境下具有良好的力學性能,特別希望能在200~400℃下長期使用,并能在數秒鐘內承受600℃高溫。自20 世紀80 年代以來,許多研究機構為超聲速戰術導彈彈體構件開發了多種耐高溫樹脂基復合材料,這些復合材料主要為雙馬來酰亞胺(BMI)和聚酰亞胺(PI)樹脂基復合材料,其主要特點是質量輕、易于成型加工和適合低成本制造,因此,有希望用于超聲速導彈彈體的零部件上。

2.1 雙馬來酰亞胺樹脂

雙馬來酰亞胺樹脂具有優良的綜合力學性能、耐熱性、耐濕熱性、耐輻射性以及易于成型加工等特點,以其為基體的先進復合材料已被廣泛應用于航空、航天等領域,并在多處作為主承力結構件使用,如機翼蒙皮、尾翼、垂尾以及飛機機身結構等。由于其高溫性能好、成本低,雙馬來酰亞胺樹脂基復合材料在飛行馬赫數小于3 的超聲速導彈上得到了應用。從雙馬來酰亞胺樹脂基復合材料的研發歷程來看,主要表現為復合材料韌性和耐溫性能的提高。提高復合材料韌性一般采用高韌性熱塑性增韌劑材料對基體樹脂進行高韌化處理。而復合材料耐熱性能的提高主要基于樹脂耐熱性能的提高,一般通過對樹脂基體的配方進行優化設計來實現。目前,雙馬來酰亞胺樹脂的長期耐溫性能已經由200℃提高到300℃以上,短時耐溫甚至可高達400℃。

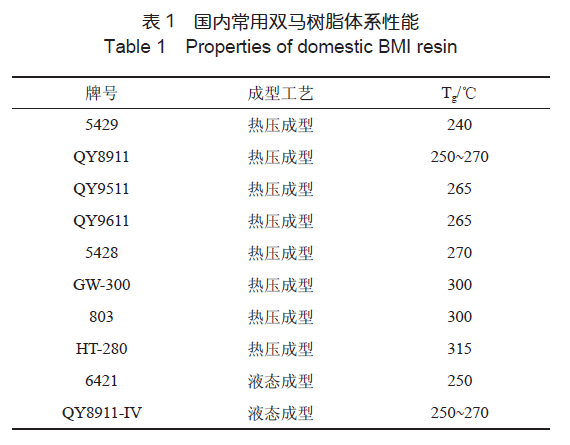

在雙馬樹脂基體研究方面,針對航空、航天等武器裝備對耐高溫雙馬樹脂基復合材料的應用需求,國內從20 世紀80 年代末開始開展雙馬來酰亞胺復合材料的研制工作,并開發了一系列雙馬樹脂基體及其復合材料。基本形成了適用于熱壓成型工藝及RTM 成型工藝兩大類高性能樹脂及其復合材料體系,其性能參數如表1 所示。

目前,國內的雙馬樹脂及其復合材料在航空領域得到了大量應用,用于制造飛機機翼壁板、垂尾、平尾壁板、鴨翼、副翼和方向舵等。中航工業復合材料技術中心(中航復材)的雙馬樹脂體系較為完整,基本可滿足150~200℃的長期使用溫度要求,并且在航空復合材料應用技術領域均得到了較為充分的驗證及應用。其中,5429、6421 RTM 以及QY8911-IV RTM 等熱壓成型及液態成型雙馬樹脂基復合材料已分別應用于第三代及新一代戰斗機機身結構。國產803 雙馬樹脂復合材料在我國某型防空武器上獲得了成功應用,滿足了該武器對結構系統輕量化、高性能的總體戰技指標要求。針對超聲速導彈對耐溫250℃以上雙馬樹脂基復合材料的應用需求,中航復材前期研制了熱壓成型工藝雙馬樹脂及其復合材料,已基本突破了其材料制備及復合材料成型工藝等關鍵技術,復合材料玻璃化轉變溫度達到了315℃,可以滿足250℃的長期使用溫度要求[9,10]。但是,針對航天武器裝備特殊的工況環境對高模碳纖維增強耐高溫雙馬樹脂基復合材料的應用需求,尤其是與界面相關的90°拉伸強度、層間剪切強度等性能在高溫環境下的力學性能保持率,還無法滿足使用要求,并且尚未完成不同環境條件下的全面材料性能評價,未建立完備的材料及成型工藝技術體系,缺乏系統的工程化應用研究基礎。

2.2 聚酰亞胺樹脂

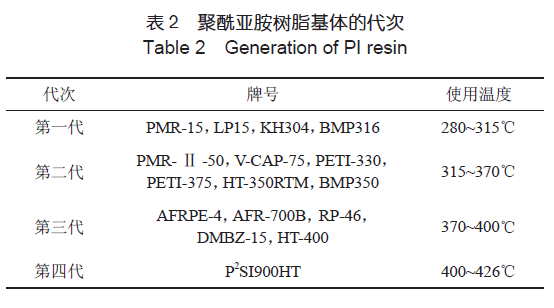

熱固性聚酰亞胺樹脂基復合材料是目前耐溫等級最高的結構用樹脂基復合材料之一,由于其優異的耐熱性能,近年來在航空、航天及空間技術等領域,尤其是在航空發動機和導彈上得到廣泛應用。經過近40 年的發展,聚酰亞胺樹脂基復合材料已經發展到了耐溫426℃的第四代聚酰亞胺復合材料,形成了耐溫從280℃到426℃的涵蓋四代的聚酰亞胺樹脂基復合材料體系,如表2 所示,涉及的成型工藝方法主要分為熱壓工藝和液態成型工藝。

熱壓工藝聚酰亞胺樹脂是發展最早的熱固性聚酰亞胺樹脂,NASA 于20 世紀70 年代初開發了以PMR-15 為代表的第一代PMR 型聚酰亞胺樹脂及其基復合材料,并獲得廣泛應用,最早在航空發動機結構上實現應用,如F404 發動機外涵道、M88 噴口調節片等。此后在PMR-15 的基礎上相繼發展了如PMR-II-50,AFR-700A,AFR-700B 和LaRC-RP46 等耐溫等級更高的PMR 型聚酰亞胺樹脂,隨著耐溫等級的進一步提高,逐漸拓展應用至導彈結構,如巡航導彈的彈翼、整流罩、舵面等,美國戰斧巡航導彈的進氣道和整流罩就是采用了石墨纖維增強聚酰亞胺復合材料,從而開辟了聚酰亞胺復合材料在導彈結構上應用的路徑。隨著應用的進一步推進,這類采用熱壓工藝制備的PMR 型聚酰亞樹脂基復合材料,由于固化過程中需考慮“預留溶劑”的去除、亞胺化反應、交聯反應等過程,制造周期長,制造成本高,并且在制造復雜結構時內部質量不易控制,從而限制了其在導彈結構上的進一步應用[11-14]。

在航空航天技術快速發展的背景下,發展結構適應性強、制造成本低的液態成型技術是聚酰亞胺復合材料制造技術領域又一個重要的發展方向。其中,樹脂傳遞模塑成形技術是近年來迅速發展的復合材料液態成型工藝技術,將其應用于聚酰亞胺復合材料,能夠顯著降低聚酰亞胺復合材料的制造成本,提高制件尺寸精度和結構整體性,尤其適合于復雜結構的整體化成型,其可以一步浸滲成型帶有夾芯、加筋、預埋件的復雜構件,工藝優勢明顯[15,16]。NASA 早在20世紀90 年代就開始了RTM 成型聚酰亞胺樹脂的研究,目前已經開發了多個牌號的材料體系,包括PETI-298,PETI-330,PETI-375 等,并且已經在發動機結構、導彈結構上開始驗證和應用。對于新一代超聲速導彈的彈體、整流罩、尾翼、連接環等結構,若能采用RTM 工藝聚酰亞胺復合材料,可以大幅度降低工藝成本和提高工作效率,實現低成本制造技術,是未來導彈高溫復合材料結構研究領域的熱點。

3 空空導彈復合材料典型結構的設計與驗證

3.1 耐高溫復合材料舵面

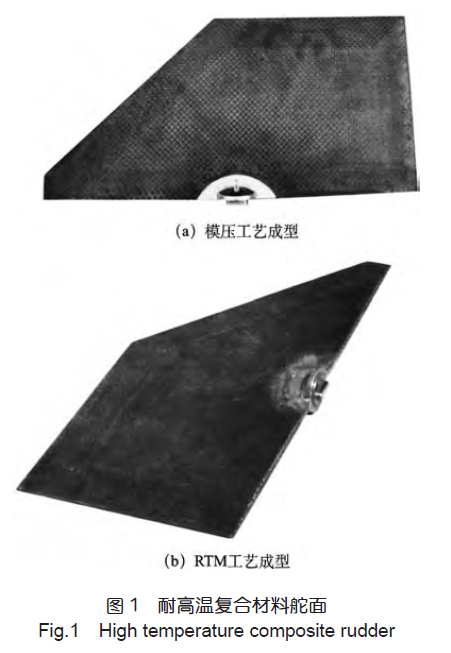

舵面作為導彈最主要的受力部件之一,在導彈飛行過程中,不但要承受氣動力以及大機動帶來的大過載,還要完成導彈姿態的控制,可見,舵面設計是導彈結構設計過程中最突出、最有代表性的問題。根據舵面的設計要求,同時考慮復合材料的成型工藝,設計了一種蒙皮骨架結構的復合材料舵面,骨架選用鈦合金承力梁,蒙皮選用碳纖維增強聚酰亞胺復合材料,內腔選用鋁泡沫作為填充芯材,分別采用模壓工藝和RTM 工藝成功制備了兩種耐高溫復合材料舵面,如圖1所示。考慮舵面的高溫服役環境,通過理論分析、有限元法和實驗驗證相結合,對其強剛度及固有模態進行系統研究,探索導彈復合材料舵面在高溫環境下的破壞機理,研究表明,復合材料舵面首先在根部月牙形臺階處發生脫粘,進而引起復合材料蒙皮與鈦合金骨架的層間分層,最終導致整個舵面失效;鈦合金骨架的最大應力出現在根部舵軸圓角過渡區,復合材料蒙皮的最大應力出現在根部圓弧處;應力分析結果表明,根部樹脂連接區的拉伸正應力導致此處樹脂脫粘,有限元預測的舵面破壞位置與試驗結果吻合良好[17]。同時,系統研究了聚酰亞胺復合材料整體化舵面的RTM 成型工藝,探索了導彈高溫復合材料典型結構的低成本、整體化的設計與分析技術、制備與驗證技術,結果顯示,舵面成型用模具結構尺寸設計合理,可準確定位制件,合模緊密,且脫模過程較為順利,使用的RTM 樹脂及工藝可保證順利成型;制件尺寸符合設計值,表面及邊緣較為光滑,且側邊無斷面,達到設計要求。

3.2 耐高溫復合材料連接

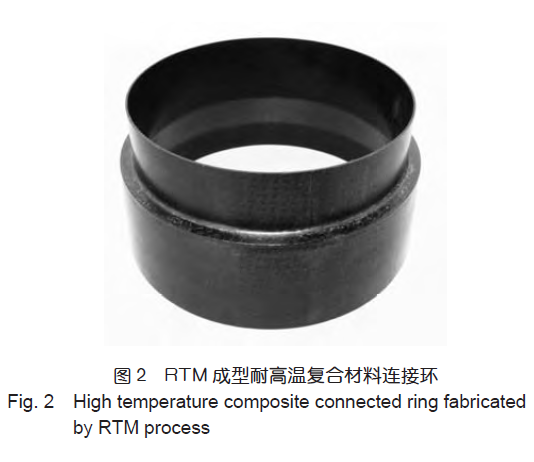

環天線罩連接環是雷達型空空導彈彈體連接的一個重要接口。它與導彈中其他艙段的連接方法和要求不同,是導彈彈體連接中的一個特殊設計問題。連接環的材料、結構形式和連接方式要根據導彈天線罩罩體的材料、導彈的氣動加熱和機動過載來選擇。針對連接環的特殊設計要求,結合復合材料的力學特性及成型工藝要求,通過合理的材料體系與鋪層設計,在揭示復合材料連接環傳熱機制和熱變形協調機制的基礎上,設計了一種滿足使用要求的碳纖維增強聚酰亞胺復合材料連接環,該連接環與陶瓷頭錐采用高溫結構膠連接,與制導艙殼體通過螺釘連接,為減輕螺釘對復合材料連接環造成的局部應力集中,在螺釘孔處鑲嵌鈦合金嵌件。根據復合材料連接環的結構特點,選用了RTM 整體成型技術作為連接環的制備工藝,并采用數值方法優化了連接環的注膠工藝,據此設計了連接環的成型模具。采用RTM 整體成型技術成功制備了復合材料連接環,如圖2 所示,表明鋪層方案設計合理,預成型體制備過程的可操作性較強,獲得的預定型體效果良好;經注射成型工藝驗證,表明模具方案設計合理,合模、脫模過程順利,所得產品質量良好;超聲檢測(A 掃)結果表明,復合材料連接環內部質量良好,無明顯分層現象。該技術突破了復合材料連接環防熱/ 承載一體化設計與整體制備等關鍵技術,為復合材料連接環的設計、制備及分析技術提供參考。

4 結論

采用復合材料進行結構減重是未來空空導彈結構設計的主要發展趨勢。隨著空空導彈的飛行速度、機動能力、射程的增大,需要研制超輕質、薄壁、高強韌同時兼具防熱/ 承載一體化的復合材料新結構,以盡可能降低飛行器的結構重量系數。鑒于空空導彈特殊的服役環境,空空導彈復合材料結構設計需要考慮飛機復合材料結構的損傷容限問題,還要面臨超聲速飛行帶來的高溫環境。因此,空空導彈復合材料結構需要解決高溫環境與載荷聯合作用下的損傷容限設計、失效準則、防熱/ 承載一體化設計等關鍵問題。

參考文獻:略

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:5768

腐蝕與“海上絲綢之路”

點擊數:4763