0 前言

鈦合金具有比剛度、比強度高,耐腐蝕性、耐熱性和塑韌性好以及加工性優良等優點[1-4],已成為應用于航空航天、交通運輸、石油化工和生物醫學等領域[5-6]的重要材料,在尖端學科與高新技術方面占有重要的地位。但鈦合金摩擦系數較大、易粘著、耐磨性差、高溫條件下氧化嚴重、不易潤滑等特點,極大地限制了鈦合金的使用性及應用范圍。尤其是鈦合金在摩擦副運動部件的使用方面受到嚴重限制,這是因為常溫及高溫條件下的耐磨性能是鈦合金作為運動部件的關鍵使用性能[7]。因此,改善鈦合金的耐磨性及高溫抗氧化性,對于擴大鈦合金的應用范圍具有重要意義。

為改善鈦合金表面性能,使之具有較高的硬度、良好的耐磨性和高溫抗氧化性能,除了改善合金成分及優化制備工藝等方法外,表面改性技術也是目前改善鈦合金性能最有效的方法之一[8-10]。通過在鈦合金的表面制備不同的復合涂層,實現提高鈦合金表面耐磨性能和高溫抗氧化性能的同時保持基體的高強質輕的特質,對擴大鈦合金的應用范圍具有重大意義。

本研究綜述了一些常見的表面處理方法,并闡述各種方法對鈦合金性能的改善效果,為后續的研究提供理論基礎。

1 鈦合金表面耐磨性能的研究

1.1 提高耐磨性的技術

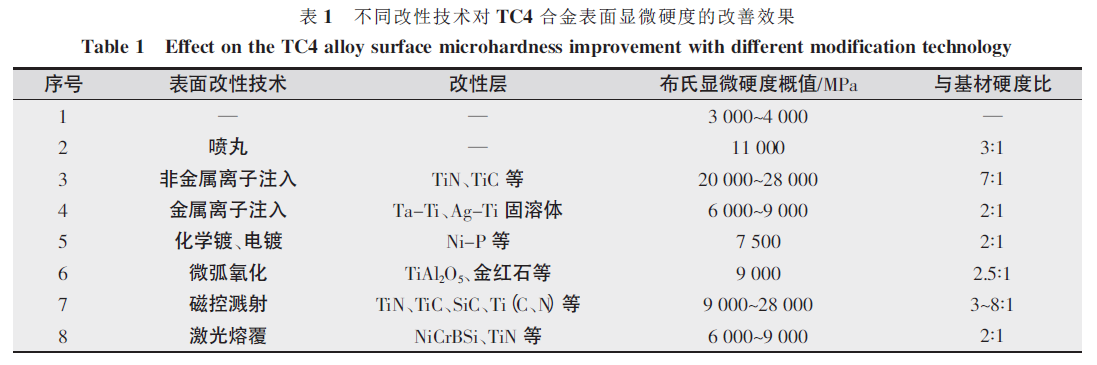

目前,提高鈦合金耐磨性的表面改性技術很多,應用較為廣泛的有噴砂或噴丸、化學鍍、離子注入、磁控濺射、微弧氧化、激光表面處理等[11-15]。不同的改性技術對鈦合金表面硬度的改善效果見表1。

1.2 鈦合金耐磨性能研究進展

1.2.1 表面滲氮/碳技術

表面滲氮與滲碳或碳氮共滲類似,是將氮原子滲入金屬材料表層形成氮化物改性層的化學熱處理方法。楊闖等人[16]研究發現經過820 ℃×10 h 的低壓滲氮處理后,TC4 鈦合金的表層物相主要由TiN、TiAlN 和Ti3Al 相組成,其表面硬度達800~900 HV,比未經滲氮處理的基體提高了近3 倍。由于表面滲氮使得鈦合金表面由表層的氮化物層和次表面的滲氮改性層共同組成,滲氮改性層與基體結合性好,氮化物層組織致密,有效的硬化層深度達30~40 μm。

在300 N 載荷下磨損1 h 后,其磨損損失量僅為基體TC4 鈦合金的1/5,且磨損表面的膜層完整,犁溝較淺,未出現撕裂痕跡,其耐磨性能得到極大改善。

1.2.2 雙層輝光離子滲技術

秦林、唐賓等人[17]采用雙層輝光離子滲金屬技術在TC4 鈦合金表面進行合金化,形成了高硬度、均勻且致密、厚度為9.4 μm 的鈦鉬合金滲層。合金化后的表面硬度可提高3 倍左右,達到1 050 Hk。并利用球盤磨損試驗機設備探究TC4 鈦合金表面滲鉬層和TC4 鈦合金基體的摩擦性能,研究表明:經雙層輝光離子滲Mo 工藝處理后的TC4 鈦合金摩擦因數雖有所升高,但較磨損率卻下降2 個數量級,表現出優異的抗磨特性。分析磨損形貌發現,未處理TC4 鈦合金的表面主要是氧化磨損,表層的Ti 易被氧化形成TiO2 氧化薄膜,但TiO2 薄膜脆性大,在接觸應力的作用下易脫落,裸露出表面又繼續生成新的TiO2 氧化薄膜而再次產生氧化磨損,如此反復進行。此外,剝落的TiO2 磨屑不能及時排出還會導致磨粒磨損,磨損較為嚴重。而鈦鉬合金滲層在干摩擦中的磨損機制主要是粘著和少量微切削,因為滲Mo合金層可有效屏蔽氧的滲入,極大限制了氧化磨損,從而有效保護TC4 基體,提高TC4 鈦合金表面的耐磨性能。可見雙層輝光等離子滲技術能有效改善TC4鈦合金表面耐磨性,且無環境污染問題,設備簡單、可控性強,方便可靠,特別適合應用于熔點高的金屬表面合金化[18-20]。但對于熔點相對低的金屬,可能會超過金屬的熔點而產生融化現象[21-22]。故雙層輝光等離子滲技術適用范圍受到限制。

1.2.3 磁控濺射技術

磁控濺射技術可以分為直流磁控濺射法和射頻磁控濺射法。該技術成膜速率高,基片溫度低,膜的粘附性好,可實現大面積鍍膜。潘曉龍等人[23]以TiAl 合金為靶材,在TC4 鈦合金基體表面采用射頻磁控濺射工藝沉積制備TiAlN 涂層。結果表明,采用磁控濺射技術可在TC4 鈦合金表面制備出表面平整、結構致密的TiAlN 涂層,存在較少的TiAl、Ti、Al 等金屬相。制備的TiAlN 涂層極大提高了TC4鈦合金表面性能,在載荷為5 N、轉速110 r/min 的條件下,經球盤磨損0.5 h 后測得其磨損損失量與TC4 鈦合金基材相比降低了80%。磁控濺射技術與其他鍍膜技術相比具有如下特點:①用于制備靶材的材料廣泛,幾乎涵蓋所有金屬,合金及陶瓷均可制成靶材;②在某些條件下可實現多元靶材共濺射,沉積精確而恒定配比的合金;③在磁控濺射放電氣氛中添加O、N 或者其他活性氣體,可沉積形成靶材與活性氣體分子的化合物薄膜層;④通過控制濺射鍍膜過程,易獲得厚度均勻且高精度的鍍膜;⑤適用于大容積的鍍膜室多靶布置設計;⑥磁控濺射技術沉積速度快、薄膜與基片結合較好,純度高、致密性好、成膜均勻性好。但是也存在一些問題,如靶材的利用率較低,一般不高于40%;且等離子體不穩定,不能實現強磁性材料的低溫高速濺射[24-25]。所以還需進一步的研究。

1.2.4 微弧氧化技術

杜楠等人[26]在硅酸鈉-六偏磷酸鈉體系中添加1.5 g/L 的Cr2O3 微粒,采用微弧氧化技術,在鈦合金表面制備出Cr2O3 復合膜,該復合膜層表面僅有少量微孔;膜層中不僅有金紅石、TiO2 相及Al2TiO5 相,還有大量的Cr2O3 相,且包含少量非晶態的P、Si 化合物。室溫條件下干滑動摩擦磨損結果表明:在相同條件下,Cr2O3 復合膜較TC4 鈦合金的摩擦系數小、磨損量低、耐磨性好,Cr2O3 復合膜的耐磨性能提高4 倍左右。杜楠等人發現載荷為10 N 時,Cr2O3復合膜僅發生輕微的粘著磨損,幾乎不發生磨粒磨損;但當載荷為50 N 時,Cr2O3 復合膜磨粒磨損程度增加,且出現第二相粒子流失。探究發現Cr2O3 顆粒主要通過對微弧氧化Cr2O3 復合膜孔隙的填充作用、彌散強化作用及載荷轉移作用,來降低Cr2O3 復合膜的摩擦系數和表面磨損量,提高其耐磨性。微弧氧化技術能夠大幅度提高鈦合金表面的硬度及耐磨性能,且基體原位生長陶瓷膜,結合牢固,陶瓷膜致密均勻。但其不足之處是:起保護作用的膜層厚度遠遠小于整個膜層的厚度,且膜層中含有較多基體金屬的氧化物(如TiO2),其極易與酸性介質反應引起破壞,使得微弧氧化膜的適用范圍受到了很大的限制,微弧氧化技術耗能高,單個工件的加工面積很難提高,生產率較低[27]。

1.2.5 激光熔覆技術

激光熔覆技術是指以送粉或預制粉末的方式在被涂覆基體表面添加涂層材料,經高能束激光輻照后,使之和基體表面層同時快速熔化并快速凝固,形成稀釋率極低并與基體材料為冶金方式結合的表面涂層,達到顯著改善基體材料表面的耐磨、耐熱、耐蝕、抗氧化等性能的工藝方法[28-30]。為提高TA15合金的表面硬度,改善其耐磨性能,余娟娟等人[31]

以Ti/Ni+SiN4/ZrO2 混合粉末作為原料,采用激光熔覆技術,在TA15 鈦合金表面制備出以原位生成的Ti5Si3、TiN 以及ZrO2 顆粒作為增強相,以TiNi、Ti2Ni金屬化合物為基體的復合涂層。熔覆層與基體為良好的冶金結合,熔覆層組織中Ti5Si3、TiN 樹枝晶及ZrO2顆粒彌散分布在TiNi 和Ti2Ni 金屬化合物基體上;與TA15 基材相比,含ZrO2 顆粒的熔覆層組織晶粒更細小;熔覆層中的TiN 橋接在裂紋上,起到增韌的作用;熔覆層顯微硬度可達835~1 050 HV,約為TA15 合金硬度的3 倍;在干滑動摩擦磨損下,熔覆層的磨損機制為粘著磨損和磨粒磨損,其磨損量約為鈦合金基體磨損量的1/6。但激光熔覆技術加熱快、冷卻快,熔覆層熔融時間過短,使得光斑外緣和內緣差別大,從而造成組織形成不均勻、應力分配不勻、排氣浮渣不充分、硬度不均、氣孔夾渣等問題,難以獲得大面積完美的熔覆層,在普通制造業的應用有所限制[32-33]。

2 鈦合金高溫抗氧化性能的研究

2.1 高溫氧化行為的研究

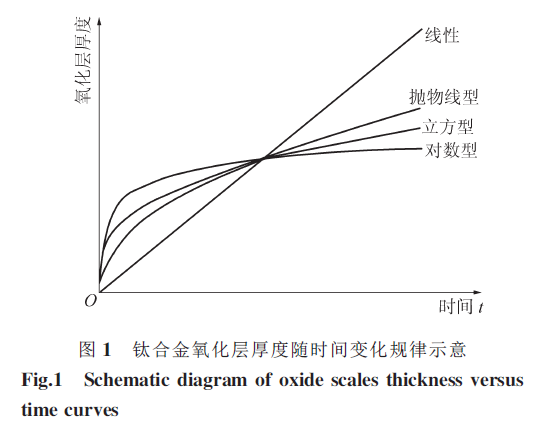

對于在高溫條件下工作的金屬或合金,在含氧氣氛中能否保持優良的使用性能是判斷其高溫抗氧化性能好壞的重要因素。而金屬或合金表面能否形成一層均勻、致密且粘附性好的保護性薄膜是高溫抗氧化性能好壞的關鍵所在。在實際應用中,這種理想的保護性薄膜是不存在的,絕大多數的薄膜層均會隨時間的增長被氧化,導致剝落。由于氧化膜內存在著因溫度變化而引發的熱應力和自身生長作用而產生的應力,當任一應力達到臨界值時,都會在氧化膜內或膜與基體界面上產生開裂和剝落,失去對鈦合金基體的保護作用[34]。對鈦合金而言,合金元素Ti 與Al 生成氧化物所需要的能量非常接近,且Al 元素為負偏差活度,不可能僅Al 元素發生氧化形成Al2O3 保護膜。實際上高溫條件下,鈦合金表面的氧化膜為Al2O3 和TiO2 的混合物,且TiO2 含量較高,結構疏松的TiO2 為氧的侵入提供了便利通道,同時也降低了氧化膜的粘附性。曾尚武、姜海濤等人[35]研究了鈦合金TC4 在650 ℃、750 ℃、850 ℃下循環氧化和從室溫至1 000 ℃范圍內連續變溫氧化的氧化行為。通過檢測分析發現,650 ℃氧化后的表面沒有裂紋,氧化膜薄而致密,對基體有一定的保護作用,隨著時間的延長氧化增重緩慢;在750 ℃循環氧化時,氧化初期速率較慢,氧化動力學遵循拋物線規律,但4 h 后氧化速率快速增加,氧化動力學遵循直線規律;在850 ℃循環氧化時,氧化1 h 后氧化膜已開始大量剝落,氧化過程自始至終都以較高的氧化速率氧化,氧化動力學遵循直線規律,如圖1 所示。氧化膜由薄而致密的Al2O3 外層和厚而疏松的TiO2 內層構成,隨著氧化溫度的升高變得厚而疏松,且出現裂紋或剝落。

雖然隨Al元素含量的增高,鈦合金的高溫抗氧化性能明顯提高,但Al 含量過高又會導致合金中的α2 相的片層間距變大,合金強度反而降低,脆性變大。目前對摩爾分數含量在46%~52%之間的TiAl 基合金研究較多,但當Al 含量繼續增加時會使合金力學性能明顯下降,Al 濃度為46%~52%依舊不能在合金表面形成連續致密的Al2O3 膜。因此想要改善鈦合金的抗氧化性能,必須從其他方面著手,目前較有效的方法是整體合金化或利用表面改性技術制備保護性涂層。

2.2 制備高溫抗氧化涂層的技術研究狀況

2.2.1 激光熔覆技術

單曉浩等人[36]利用激光熔覆技術在TC4 鈦合金表面制備出Ti 含量不同的Nb-Al-Ti 高溫合金涂層,并分析Ti 含量對Nb-Al-Ti 合金涂層硬度、顯微組織及抗高溫氧化性的影響。結果表明,隨著Ti 添加量的增加,合金涂層依次形成了β-(Nb,Ti)樹枝晶、枝晶間Nb3Al 和β-(Nb,Ti)樹枝晶和枝晶間Nb3Al+Nb2Al 組織,合金涂層的顯微硬度大幅提高;受微觀偏析和金屬間化合物數量等因素的影響,Ti添加量的質量分數達到15.18%時的合金涂層抗高溫氧化性最優。

2.2.2 磁控濺射技術

電子在電場作用下加速飛向基片的過程中與氬原子發生碰撞,電離出大量的氬離子和電子。氬離子在電場的作用下加速轟擊靶材,濺射出大量的靶材原子,呈中性的靶原子(或分子)最終沉積在基片上成膜。趙龍[37]利用金屬源等離子體Al 沉積輔助磁控濺射的方法在TB2 基體表面沉積制備出TiAl 涂層,然后再進行F-注入。高溫氧化實驗結果表明,制備出的TiAl 涂層中主要由TiAl 和TiAl3 相組成,同時含有少量的Ti3Al 相。涂層表面粗糙,出現大小不等的顆粒狀物質,經分析發現涂層中的成分為Ti-55Al。Ti-55Al 涂層在800℃等溫氧化60 h,氧化增重為3.9 mg/cm2,F-注入3 h 涂層樣品的氧化增重為3.1 mg/cm2。涂層樣品氧化后,表面氧化膜存在一定的空洞和空隙,氧化膜由灰色塊狀Al2O3和條狀Al2O3、TiO2 的混合物組成。Ti-55Al 涂層等溫氧化60 h 后界面氧化膜分為兩層,外層氧化膜為Al2O3,厚度不均勻,內層氧化膜為TiO2。F-注入涂層后表面生成一層較為均勻致密的Al2O3 膜,厚度較均勻,提高了涂層的高溫抗氧化性能。

2.2.3 等離子滲技術

崔宏、駱心怡等人[38]針對TC4 鈦合金高溫抗氧化性差的問題,采用雙層輝光離子技術進行鈷鉻共滲,并研究滲層在700 ℃、800 ℃、900 ℃溫度下的高溫抗氧化性能。結果表明,滲層厚度約為16 μm,主要由沉積層、過渡層和擴散層構成,滲層組織均勻、致密、無裂紋,與TC4 合金基體間為冶金結合。在相同的氧化溫度下,滲層的氧化增重速率明顯低于基體,且隨著氧化溫度的升高,滲層的氧化增重速率明顯大于基體。因為鈷鉻共滲層氧化后主要由Cr2O3、TiO2 和CoCr2O4 相構成,其中TiO2 的衍射峰強度較基體氧化層中降低很多,Cr2O3 峰強度與之相當,由此可見Cr2O3 的生成有效抑制了TiO2 的生成。且高溫條件下Cr2O3 氧化膜熱力學穩定,組織致密,有效地阻擋了氧的侵入,使之不能大量擴散至氧化膜下的基體中,大大降低了氧化速率,因此TC4 鈦合金高溫抗氧化性得到顯著提高。雙層輝光等離子滲技術能夠實現大面積滲層,提高各種零件的表面性能并延長其使用壽命,滲層與基體冶金結合不易剝落,無污染,可進行真空處理。此外,該技術與磁控濺射、電弧沉積、離子注入等滲鍍技術結合,可形成表面沉積層和擴散層的復合滲層,制備性能更高的表面耐蝕、耐磨及高溫抗氧化性能的材料[21-22]。

2.2.4 電弧噴涂技術

宮雪等人[39]為了提高純鈦高溫抗氧化性能,在純鈦材表面采用電弧噴涂方法制備出鋁涂層,并對涂層在800 ℃溫度下連續氧化64 h。通過研究鋁涂層的微觀組織變化,提出了鋁涂層的高溫抗氧化機制。研究結果表明:電弧噴涂鋁涂層可以有效改善純鈦的高溫抗氧化性能;在加熱過程中,電弧噴涂的鋁涂層發生熔化、擴散,并形成以Al3Ti 相為主的擴散層。該富鋁相提供了充足的鋁元素,在涂層表面形成連續致密的Al2O3,從而對純鈦基體提供有效的高溫氧化防護作用。

如前所述,磁控濺射技術、激光熔覆技術均可用于改善鈦合金的耐磨性能和高溫抗氧化性能。但目前國內外對鈦合金的研究一般只專注改善鈦合金的單一性能(耐磨性能或高溫抗氧化性能),同時改善鈦合金的耐磨性能和高溫抗氧化性能的研究相對較少。磁控濺射技術因研究目的不同而選擇的靶材有所不同,同時實現鈦合金的耐磨性能及高溫氧化性能的靶材尚待研究。而在鈦合金表面涂覆不同功能的復合粉末后,通過激光熔覆既可形成增大耐磨性能的硬質相如TiC、TiN 等,又可生成增強抗氧化性能的物質如Ti5Si3、Cr3Si 和Al2O3 等。

余鵬程、劉秀波等人[40]為了改善TC4 合金的摩擦學和高溫抗氧化性能,預置NiCr/Cr3C2-Al-Si 復合粉末,采用激光熔覆技術在鈦合金表面制備復合涂層。結果表明,涂層由TiC、Ti5Si3 和Cr3Si 增強相及γ-Ni/Al8Cr5 基體組成,平均顯微硬度750 HV0.5,約為TC4(360 HV0.5)合金的2 倍。室溫(25 ℃)下,涂層的高硬度可有效抵抗塑性變形,涂層表現出較好的耐磨性能;高溫(600 ℃)下,鈦合金表面生成氧化膜,呈現自潤滑效果,而涂層表面產生裂紋,耐磨性能輕微降低。恒溫(800℃)氧化32 h 后,鈦合金表面發生嚴重氧化腐蝕,而涂層表面生成致密的Al2O3、NiO 和Cr2O3 混合氧化物有效阻止了氧原子的擴散,高溫抗氧化性能約為鈦合金基體的8.4 倍。

3 展望

鈦合金在很多方面都有廣泛的應用,尤其是在航空航天方面的應用不僅要求鈦合金具有良好的耐磨性能,滿足對作為運動副部件材料高耐磨性能的要求;同時鈦合金也應具有良好的高溫抗氧化性能,滿足發動機氣缸等部件對抗氧化性能的要求綜合研究鈦合金的耐磨性能及高溫抗氧化性能成為一種新思路,相信在不久的將來,隨著研究的不斷發展與深入,各種綜合技術和新方法一定會帶來更大的技術價值和效益。

參考文獻:略

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414