本文從結(jié)構(gòu)設(shè)計、材料篩選、表面處理、有機(jī)防護(hù)體系、防銹劑的應(yīng)用、維護(hù)/維修等方面,提出了我國海洋環(huán)境服役飛機(jī)全面腐蝕控制總體思路,詳細(xì)介紹了海洋環(huán)境服役飛機(jī)腐蝕防護(hù)新技術(shù)。

文| 孫志華 中國航空工業(yè)集團(tuán)公司北京航空材料研究院 航空材料先進(jìn)腐蝕與防護(hù)航空科技重點實驗室

海洋服役環(huán)境飛機(jī)腐蝕問題嚴(yán)重

海洋環(huán)境服役飛機(jī)由于受到海浪沖刷、鹽霧腐蝕、霉菌腐蝕、高溫輻射、高溫水蒸氣等的環(huán)境作用,極易發(fā)生金屬件腐蝕、非金屬件老化、油液易污染變質(zhì)等。對于經(jīng)常處于濕熱海洋腐蝕環(huán)境中的飛機(jī),腐蝕問題已成為決定其壽命、保證技戰(zhàn)術(shù)水平的關(guān)鍵因素。據(jù)資料統(tǒng)計美國1994 年至2004 年的十年間:每年約1 億平均維修工時用于解決腐蝕及腐蝕檢查工作。平均7.6 維修小時/ 飛行小時,占整個檢查維修時間的36%;引發(fā)安全事故224 件, 涉及飛機(jī)227 架,經(jīng)濟(jì)損失達(dá)10 億美元/ 年。而我國亞丁灣護(hù)航任務(wù)是我國海軍迄今為止深入海洋最遠(yuǎn)、時間最久的任務(wù),多種直升機(jī)在此任務(wù)中暴露出了嚴(yán)重的腐蝕問題,飛機(jī)不得不提前進(jìn)入大修,因腐蝕所帶來的經(jīng)濟(jì)損失達(dá)上千萬。

海洋環(huán)境服役飛機(jī)全面腐蝕控制總體思路

我國海洋環(huán)境服役飛機(jī)全面腐蝕控制應(yīng)借鑒英、美等國空軍、海軍的腐蝕控制方法,將飛機(jī)腐蝕控制研究發(fā)展為防護(hù)系統(tǒng)工程學(xué),在論證、設(shè)計、選材、制造和維護(hù)的全壽命周期內(nèi)貫徹和體現(xiàn)積極的腐蝕預(yù)防與控制理念,建立貫穿飛機(jī)全壽命周期的先進(jìn)全機(jī)腐蝕控制與防護(hù)體系,滿足飛行安全、高性能和長壽命設(shè)計要求。

注重綜合防護(hù)設(shè)計

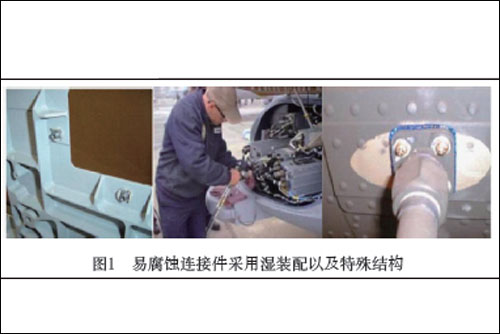

細(xì)化易腐蝕件連接件( 緊固件、軸承等)、特殊結(jié)構(gòu)(折疊、軸套、起落架等)的設(shè)計;密封設(shè)計應(yīng)突出密封材料的阻斷隔離和三防性能,注重貼合面、鉚釘?shù)任恢玫姆雷o(hù);加強(qiáng)排水、裝配設(shè)計等;加強(qiáng)成品件腐蝕控制設(shè)計等。

選用綜合性能優(yōu)良的耐蝕材料

全面綜合強(qiáng)度、斷裂韌性、耐腐蝕性、輕量化、經(jīng)濟(jì)性等材料性能,在滿足戰(zhàn)術(shù)技術(shù)性能的前提下,盡可能選用耐蝕材料; 從設(shè)計、選材等即把腐蝕控制技術(shù)納入飛機(jī)結(jié)構(gòu)耐久性設(shè)計;建立分級的腐蝕性能評估方法供設(shè)計選材使用。

采用新型先進(jìn)表面處理技術(shù)

金屬零件應(yīng)采用鍍層、覆蓋層或沉積層,以提高材料制件的耐蝕性、耐磨性、導(dǎo)電性、減摩性、隔熱性、裝飾性等;目前飛機(jī)表面處理技術(shù)向提高材料綜合防護(hù)性能及環(huán)保需求方向發(fā)展, 主要的新技術(shù)有高強(qiáng)度鋼、鈦合金高速火焰噴涂、爆炸噴涂代鍍鉻技術(shù);離子鍍鋁、鋁涂料替代鍍鎘用于鋼、鈦合金零件及緊固件防護(hù);鈦合金溶膠- 凝膠表面處理提高與漆層及膠粘劑的結(jié)合力;替代鉻酸陽極化的新型環(huán)保陽極氧化技術(shù)等。

采用新型防護(hù)涂層體系

全機(jī)外表面涂料耐濕熱抗鹽霧表面涂料兼具有防潮拒水、高柔韌性、“三防”涂層是最佳解決方案;研發(fā)重防腐涂料以及艙內(nèi)采用水基涂料等;全機(jī)結(jié)構(gòu)孔和縫隙采用具有較強(qiáng)的滲透性的滲透型緩蝕劑,可以進(jìn)入極小的縫隙和孔內(nèi),將結(jié)構(gòu)表面的水分和鹽份置換出來,并覆蓋一層具有防腐蝕作用的膜層,增強(qiáng)抗腐蝕能力。

采用先進(jìn)的阻蝕密封技術(shù)

采用無鉻硫化體系、環(huán)境友好的低密度緩蝕改性聚硫密封劑, 提高粘接能力和防腐蝕性能;同時加強(qiáng)精細(xì)密封施工工藝的應(yīng)用, 如采用螺釘用密封帽、專用的施工修正工具以及采用雙組份單包裝等。

先進(jìn)的艦上腐蝕控制維護(hù)/維修技術(shù)

采用清洗、緩蝕、艦上快速腐蝕修復(fù)技術(shù)等有效控制腐蝕的發(fā)生和發(fā)展,主要的腐蝕控制維護(hù)技術(shù)包括清洗劑和緩蝕劑,而腐蝕快速艦上的維修技術(shù)有電刷鍍、電刷陽極化技術(shù)原位修理, 如低氫脆刷鍍鎘可用于飛機(jī)起落架鍍鎘零部件修理,鋁合金、結(jié)構(gòu)鋼去腐蝕產(chǎn)物及氧化磷化膏以及冷噴涂技術(shù)等。

材料、防護(hù)體系、易腐蝕結(jié)構(gòu)服役環(huán)境耐久性評價

在服役環(huán)境譜研究基礎(chǔ)上,建立環(huán)境模擬加速試驗譜,開展戶外暴曬、艦上暴曬及實驗室模擬加速試驗,從而獲得材料、防護(hù)體系、關(guān)鍵(易腐蝕)結(jié)構(gòu)件環(huán)境耐久性數(shù)據(jù),為整機(jī)防護(hù)體系改進(jìn)提供依據(jù);采用飛機(jī)腐蝕損傷及腐蝕環(huán)境的原位監(jiān)測技術(shù), 將以往的“發(fā)現(xiàn)腐蝕- 進(jìn)行修復(fù)”的模式轉(zhuǎn)變?yōu)?ldquo;預(yù)測腐蝕- 進(jìn)行管理”的模式,根據(jù)預(yù)測結(jié)果決定飛機(jī)維護(hù)和管理策略。

海洋環(huán)境服役飛機(jī)腐蝕防護(hù)新技術(shù)

高速火焰噴涂技術(shù)(HVOF)替代電鍍硬鉻

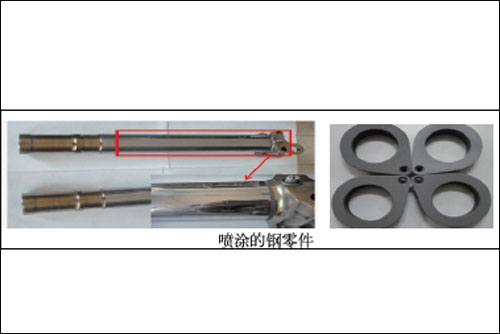

高速火焰噴涂技術(shù)是通過燃料燃燒氣體獲得高速氣流、使噴涂粉末顆粒速度到達(dá)超音速而獲得涂層的工藝,其特點是焰流速度高(1500m/s 以上)、粉末粒子速度快(610~1060m/s)、涂層致密度高、焰流溫度適中(2700℃)、可避免WC 等材料的高溫分解或氧化等。此制備的涂層具有耐磨性、耐蝕性好、氣密性好、無氫脆、長壽命、環(huán)保的優(yōu)點。主要用于起落架活塞桿、柱塞、艙門插銷、阻力板、鈦合金襟翼滑軌等耐磨涂層的制備以及修理(見圖2)。

圖2 高速火焰噴涂的零件

爆炸噴涂技術(shù)(D-gun/super Dgun)

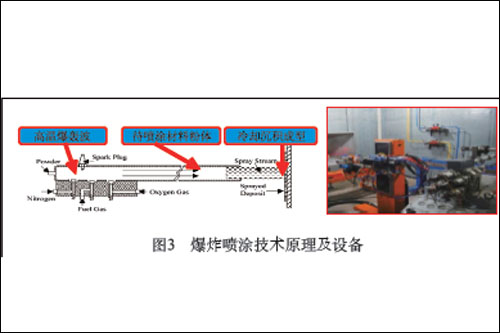

爆炸噴涂技術(shù)是利用氣體爆炸產(chǎn)生的能量,將噴涂粉末加熱到一定溫度和速度,噴射到基體表面形涂層,其特點是爆炸溫度高達(dá)3400℃、沖擊波速度達(dá)到4000m/s、噴涂顆粒飛行速度為600~1200m/s,理論上能夠?qū)崿F(xiàn)任何材料的噴涂(非金屬上噴涂耐磨、導(dǎo)電等涂層),主要應(yīng)用于襯套、螺栓、螺釘、耐磨環(huán)、復(fù)合材料上導(dǎo)電、耐磨涂層以及封嚴(yán)盤等高耐磨部件上。爆炸噴涂技術(shù)原理及設(shè)備見圖3.

低氫脆無氰鍍鎘-鈦(Cd-Ti)技術(shù)

低氫脆無氰鍍鎘-鈦技術(shù)有效解決了高強(qiáng)度鋼高耐蝕、低氫脆的防護(hù)難題,其特點是耐腐蝕性好,中性鹽霧試驗500h不出現(xiàn)紅銹;低氫脆性,不會導(dǎo)致高強(qiáng)度鋼氫脆;無氰化物等。與波音BAC5804氰化物鍍鎘-鈦對比的優(yōu)點主要有鍍液中無氰化物、鍍液穩(wěn)定、工藝簡單、鍍層鈦含量較高。主要應(yīng)用于300M、30CrMnSiNi2A鋼、A-100等高強(qiáng)度鋼螺栓及起落架的防護(hù)。

離子鍍鋁技術(shù)(IVD)

離子鍍鋁技術(shù)是在真空條件下,采用高動能離子和非帶電離子的轟擊沉積鋁靶材,在鋼和鈦合金表面形成鋁涂層的方法。離子鍍鋁技術(shù)解決了油箱內(nèi)緊固件防護(hù)問題,其優(yōu)點是無氫脆、耐蝕性好(中性鹽霧336h)、使用溫度達(dá)496℃、與鋁合金無電偶腐蝕、環(huán)保等。主要應(yīng)用于鈦合金、結(jié)構(gòu)鋼緊固件、結(jié)構(gòu)件的防護(hù),無金屬致脆危險,同時解決中溫防護(hù)和電偶腐蝕問題。

鋁涂料技術(shù)

鋁涂料一種由鋁、樹脂、固化劑、緩蝕劑等制成的有機(jī)涂料,可采用噴涂或浸涂的方法獲得涂層。涂層厚度一般為5~12μm,其特點是優(yōu)良的結(jié)合力、耐熱、耐脫漆劑以及耐腐蝕性能,可用于鈦合金緊固件防護(hù),解決電偶腐蝕和應(yīng)力腐蝕問題。與離子鍍鋁相比,其成本低,對零件形狀無限制等,但膜層厚度的控制精度不如離子鍍鋁。

高耐蝕硬鉻鍍層封孔技術(shù)

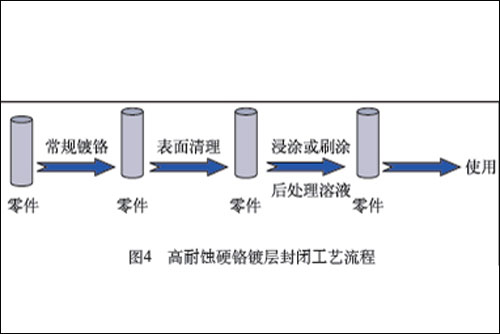

電鍍硬鉻鍍層由于具有微裂紋,因此傳統(tǒng)硬鉻鍍層存在抗腐蝕性能差、氣密性不佳等等缺點,采用518高耐蝕硬鉻鍍層封孔劑對硬鉻層進(jìn)行封閉處理,由于具有較強(qiáng)的滲透能力,能深入到鍍層微裂紋中,可為大幅度提高涂層耐腐蝕性能,解決零件氣密性問題。主要應(yīng)用于活塞桿、軸承滾珠等,解決海洋環(huán)境下鍍鉻零件腐蝕問題以及氣密性。其工藝流程簡單,見圖4。

新型環(huán)保陽極氧化技術(shù)

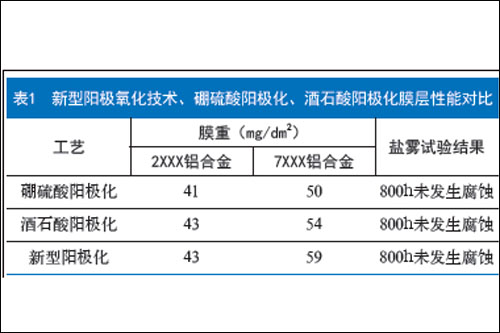

新型環(huán)保陽極氧化技術(shù)是采用蘋果酸等無鉻陽極氧化液,替代常規(guī)鉻酸陽極氧化工藝,達(dá)到波音公司的硼硫酸陽極氧化和空客公司的酒石酸陽極氧化膜層的性能(見表1),具有自主知識產(chǎn)權(quán)。其膜層厚度為3~5μm、耐中性鹽霧336h、對基體疲勞性能影響很小、設(shè)備簡單、無鉻環(huán)保等特點,可以作為底層,提高漆膜結(jié)合力。

鋁/鎂合金微弧氧化技術(shù)

微弧氧化技術(shù)是指零件在微弧氧化溶液中,置于陽極,利用電化學(xué)方法使鋁、鎂、鈦等材料的表面微孔中產(chǎn)生火花或微弧放電,通過高壓放電與電化學(xué)氧化的共同作用,在合金表面原位產(chǎn)生陶瓷層,可以大幅度提高鋁/鎂合金的性能。主要特點是耐蝕性高,中性鹽霧>1000h;硬度高,HV800~HV2000;耐磨性高,比硬質(zhì)陽極化提高一倍;原位生長,與基體結(jié)合牢固;對基體性能影響相對較小;工藝環(huán)保,對環(huán)境無污染;耐熱性好;絕緣性好,絕緣電阻可達(dá)100MΩ。

溶膠-凝膠表面處理技術(shù)(Sol-gel)

溶膠-凝膠表面處理技術(shù)是以金屬有機(jī)化合物和無機(jī)鹽為前驅(qū)體,經(jīng)過水解和縮合反應(yīng)聚集成1nm左右的溶膠粒子,再以溶膠為原料在基材進(jìn)行涂敷,之后溶膠粒子進(jìn)一步聚集生長形成凝膠,在一定溫度燒結(jié)形成涂層。主要特點是是綠色環(huán)保、無毒、無鉻、無重金屬、不需要水清洗,工藝簡便,可采用浸涂、刷涂、噴涂、淋涂;常溫、低溫固化;膜層透明、均勻致密,0.3~1μm,結(jié)合強(qiáng)度大幅度提高。

復(fù)合噴丸

噴丸強(qiáng)化是采用高速運動的彈丸流噴射材料表面并使其表層發(fā)生塑性變形,產(chǎn)生殘余壓應(yīng)力場和變形的顯微組織,抑制表面裂紋擴(kuò)展,顯著改善材料的疲勞性能和抗應(yīng)力腐蝕性能。復(fù)合噴丸進(jìn)行兩次噴丸,一次采用鋼丸,植入大的殘余應(yīng)力場;二次采用陶瓷丸或玻璃丸,改善表面完整性。主要應(yīng)用于起落架、襯套以及所有噴丸零件。

孔擠壓強(qiáng)化

孔擠壓強(qiáng)化是利用裝在擠壓槍上的擠壓棒,在一定的壓力和擠壓速度下擠壓孔壁,使孔壁產(chǎn)生塑性變形。擠壓后,金屬材料的晶粒更加細(xì)小而密實,且產(chǎn)生加工硬化,顯著提高孔的疲勞壽命,并獲得較高的尺寸精度和表面光潔度。主要應(yīng)用于Ф6~Ф50mm孔。孔擠壓技術(shù)和襯套擠壓技術(shù)已經(jīng)在某直升機(jī)上成功應(yīng)用,強(qiáng)化效果極佳使得鈦合金雙耳片孔模擬件疲勞極限提高40%,槳轂中央件疲勞壽命由3000小時提高到4500小時;鋁合金阻尼器套筒疲勞壽命由160小時提高到4500小時。

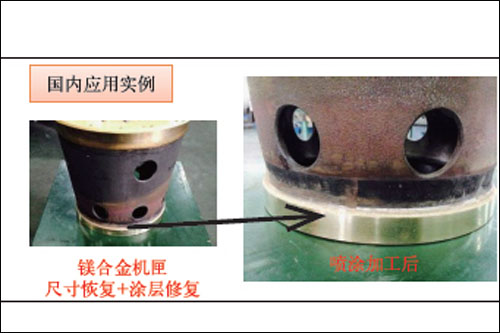

冷噴涂技術(shù)(cold dynamic spray)

冷噴涂技術(shù)是采用15~20atm的壓縮氣體實現(xiàn)超音速低溫噴涂,噴涂使用的粒子直徑要求小于50μm,可噴涂銅、鋁、鋅等多種涂層。主要特點是噴涂時溫度低;涂層氧化物含量低;可噴銅、鈦、鋁、納米材料等;涂層熱應(yīng)力低;工藝、設(shè)備簡單,不需真空;涂層結(jié)合力、致密性優(yōu)于火焰噴涂。可以用于鎂合金、鋁合金零件的修復(fù),見圖5。

圖5 鎂合金機(jī)匣冷噴涂修復(fù)

無機(jī)鹽鋁涂料

TWL系列無機(jī)鹽鋁涂料以磷酸鹽作為粘結(jié)劑,鋁粉為填料,涂料經(jīng)噴涂、高溫固化(200℃)后形成涂層。該涂料主要用于燃?xì)廨啓C(jī)壓氣機(jī)葉片以及鋼或鐵基材料,防止腐蝕和高溫氧化。在650℃以下具有犧牲性保護(hù)基體材料的作用,耐中性鹽霧可達(dá)2500h以上;根據(jù)基體的不同,可以在1200℃下提供耐高溫防護(hù)。

清洗劑技術(shù)

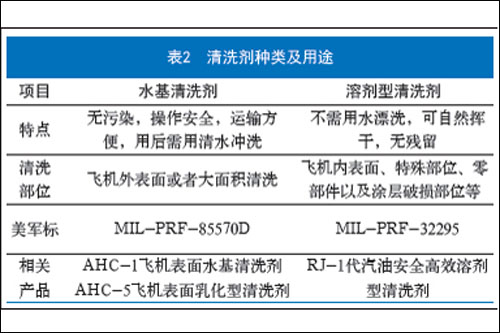

對飛機(jī)表面采用專用的清洗劑進(jìn)行清洗,一方面可以及時去除表面鹽粒子,減緩由于鹽粒子而引起的涂層及金屬的腐蝕;另一方面可以及時清洗表面沉積的灰塵,避免灰塵吸附水分和污染物,從而引起腐蝕的發(fā)生。美國海軍針對艦載飛機(jī)規(guī)定了具體的清洗頻率,如當(dāng)飛機(jī)在海洋上空在低于一定高度飛行后,應(yīng)每天對飛機(jī)進(jìn)行清洗等,大大減緩了飛機(jī)的腐蝕。目前用于飛機(jī)的清洗劑種類、特點、用途及相關(guān)產(chǎn)品見表2。

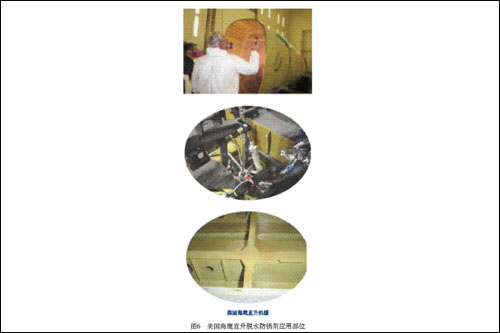

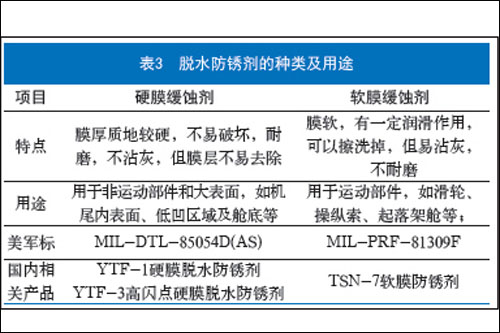

脫水緩蝕劑技術(shù)

脫水緩蝕劑有較強(qiáng)的滲透性,可以進(jìn)入極小的縫隙和孔內(nèi),將結(jié)構(gòu)表面的水分和鹽份置換出來,并覆蓋一層具有防腐蝕作用的膜層。美海軍航空工程部門海軍飛機(jī)裝配后,將緩蝕劑噴灑在易于凝露的區(qū)域,尤其是結(jié)構(gòu)連接處,大幅度提高整體抗腐蝕能力,消除防護(hù)薄弱環(huán)節(jié)。采用ACF-50緩蝕劑,飛機(jī)腐蝕率大大降低,如ES-3A型反潛機(jī)、S-3B型反潛機(jī);在海鷹直升機(jī)上使用部位有機(jī)尾內(nèi)表面、低凹區(qū)域及艙底等(見圖6)。脫水防銹劑的種類、用途及相關(guān)產(chǎn)品見表3。

去腐蝕產(chǎn)物膏

原位快速的結(jié)構(gòu)鋼/鋁合金的腐蝕膏維護(hù)/維修技術(shù),既可以快速、有效地去除鋼、鋁基體生成的腐蝕產(chǎn)物,同時在清理部位形成一層耐腐蝕涂層以及與漆膜良好的底層,保證局部腐蝕部位維護(hù)、修理的需要。目前用于鋁合金零件的主要是ALT-1鋁合金去腐蝕產(chǎn)物膏和LYG-2鋁合金局部化學(xué)氧化膏配套使用,直接涂于零件表面,可有效清除腐蝕產(chǎn)物,并生成一層與涂層結(jié)合力好,具有一定防護(hù)能力的氧化膜;無須清洗即可進(jìn)行涂漆處理,方法簡單,易于操作。而用于鋼零件的去腐蝕氧化磷化膏主要有兩種,其中BT-1軟膏適用于處理鉻含量不低于18%的高耐蝕性不銹鋼,BT-2G軟膏適用于處理鉻含量為10%~18%不銹鋼及30CrMnSiA。

結(jié)語

腐蝕問題已成為決定海洋環(huán)境服役飛機(jī)壽命、保證技戰(zhàn)術(shù)水平的關(guān)鍵因素,其腐蝕防護(hù)與控制是一個系統(tǒng)工程,貫穿設(shè)計、研制、生產(chǎn)、使用全過程。需要從結(jié)構(gòu)設(shè)計、材料篩選、表面處理、有機(jī)防護(hù)體系、防銹劑的應(yīng)用、維護(hù)/維修、人員培訓(xùn)等方面,加強(qiáng)腐蝕控制,包括加強(qiáng)細(xì)節(jié)的密封防水設(shè)計、應(yīng)用先進(jìn)高性能防護(hù)技術(shù)、加強(qiáng)維護(hù)/維修中技術(shù)與產(chǎn)品的研發(fā)和應(yīng)用等幾個方面,最終建立起海洋服役飛機(jī)表面防護(hù)研究體系,保證海洋服役飛機(jī)的研制、生產(chǎn)和使用的順利進(jìn)行,全面提高海洋服役飛機(jī)的使用壽命。

孫志華,女,1969年10月出生,博士/研究員,現(xiàn)擔(dān)任中航北京航空材料研究院表面工程研究所、表面防護(hù)研究與工程技術(shù)中心主任,一直從事航空材料先進(jìn)防護(hù)技術(shù)研究;航空材料、涂層及結(jié)構(gòu)件環(huán)境適應(yīng)性評價及模擬加速方法研究;腐蝕性能評價與表征技術(shù)研究等。先后獲得集團(tuán)科技進(jìn)步獎8項,發(fā)表論文50余篇、專著1份,申請專利8項。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 腐蝕控制技術(shù)

相關(guān)文章

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):8135

腐蝕與“海上絲綢之路”

點擊數(shù):6475