第一作者:邢宇杰 通訊作者:陳 威、張金鈺 通訊單位:西安交通大學(xué)金屬材料強度全國重點實驗室 DOI: 10.1016/j.jmst.2024.08.048

01 全文速覽 本研究提出了一種高強鈦合金強度-塑性協(xié)同提升策略,設(shè)計鈦合金熱軋短時固溶工藝,引入多形態(tài)初生α和β亞晶結(jié)構(gòu),并在后續(xù)時效過程中亞晶界介導(dǎo)形成多層級α析出相組織。這一方法有效地提升了鈦合金的強度和形變協(xié)調(diào)性,獲得的抗拉強度達到1581MPa,并匹配8.4%的延伸率,突破了析出強化損失材料塑性的傳統(tǒng)范式。 02 研究背景 鈦合金由于具有高比強度、優(yōu)異的淬透性和硬化能力,是新型高強結(jié)構(gòu)材料的理想選擇。通常,從β母相中析出次生α相(αs)產(chǎn)生析出強化是提高鈦合金強度的主要手段。αs析出相的形態(tài)、尺寸和體積分數(shù)可以通過熱機械加工和熱處理來調(diào)控,以提高鈦合金的整體強度。然而,強度和塑性之間的倒置矛盾通常導(dǎo)致塑性隨強度增加而下降。因此,克服這一矛盾對確保鈦合金在高強度水平下的安全服役至關(guān)重要。 03 本文亮點 我們設(shè)計了一種“熱軋+短時固溶+時效”獨特工藝,利用亞晶界的本征位錯特性與時效α相的形態(tài)分布繼承性強相關(guān)特點,在鈦合金中引入由β亞晶介導(dǎo)析出的多層級次生α析出結(jié)構(gòu)。這種異構(gòu)組織通過α相的層級分布產(chǎn)生動態(tài)應(yīng)變配分,顯著減少了相界面處的應(yīng)力集中,成功增強軟相/晶粒,獲得了與硬結(jié)構(gòu)相容的塑性,有效阻止了應(yīng)變局域化,在析出強化型合金中實現(xiàn)了強塑性的協(xié)同提升。 04 圖文解析 圖1基于“熱軋+短時固溶+時效”工藝的微觀結(jié)構(gòu)演變 圖2 RSST、RSST+A1和RSST+A4樣品的室溫拉伸性能:(a)工程應(yīng)力-應(yīng)變曲線。插圖詳細列出了拉伸數(shù)據(jù);(b)(a)圖對應(yīng)的真應(yīng)力-應(yīng)變和加工硬化率曲線;(c)RSST和RSST+A1樣品的均勻塑性應(yīng)變和非均勻塑性應(yīng)變直方圖。 圖3 拉伸前RSST樣品在ND平面上的EBSD形態(tài):(a)IPF圖,顯示沿RD方向的細長層狀β-結(jié)構(gòu);(b)(a)圖對應(yīng)的IPF圖,這里僅顯示α相,包括標記的αel和αsp;(c)(b)圖對應(yīng)的KAM圖;(d)IPF圖疊加了HAGB(黑色)和LAGB(紅色)。βsub用白色箭頭標記;(e)LAGBs的統(tǒng)計直方圖;(f)β亞晶粒的直徑分布統(tǒng)計直方圖。 圖4 拉伸前RSST+A1樣品在ND面上的EBSD微觀結(jié)構(gòu)特征:(a)α和β相的IPF圖;(b)相應(yīng)的IPF圖,僅顯示α相;(c)(b)圖對應(yīng)的KAM圖;(d)IPF圖與GB圖疊加,僅顯示β相;(e)β相中LAGBs的統(tǒng)計直方圖;(f)β亞晶粒的直徑分布統(tǒng)計直方圖。 圖5 拉伸前RSST和RSST+A1樣品中αel的亞結(jié)構(gòu)形態(tài):(a)αel晶粒的EBSD IPF圖。線1(紅色)和線2(藍色)穿過多個α亞晶,插圖顯示了相關(guān)的局部取向差;(b)(a)圖相應(yīng)的KAM圖。下部結(jié)構(gòu)邊界用虛線標記;(c)αel的TEM BF圖像,顯示位錯纏結(jié);(d)另一TEM BF圖像,顯示了密集的位錯纏結(jié);(e)RSST+A1樣品中αel的IPF圖;(f)(e)圖對應(yīng)的KAM圖;(g)TEM BF圖像,顯示晶粒中心位錯密度降低;(h)TEM BF圖像,顯示了αel/β界面處的纏結(jié)位錯。 圖6 拉伸前RSST和RSST+A1樣品中αsp的微觀結(jié)構(gòu)形態(tài)和亞結(jié)構(gòu):(a)RSST工藝后αp晶粒的再結(jié)晶圖。變形α晶粒用紅色標記,再結(jié)晶晶粒用藍色標記;(b)αsp的TEM BF圖像。插圖顯示了沿[0001]α晶帶軸的SAED圖譜;(c)沿[0001]α軸拍攝的IFFT圖像,α晶格特征由白點標示;(d)RSST+A1工藝后αp晶粒的再結(jié)晶圖。變形α晶粒用紅色標記,再結(jié)晶晶粒用藍色標記;(e)αsp的TEM BF圖像。插圖顯示了沿[0001]α軸的SAED圖譜;(f)沿[2110]α軸的IFFT圖像,α晶格特征用白點突出顯示。 圖7 RSST和RSST+A1樣品αel內(nèi)部的α2沉淀:(a)沿[2-1-10]α軸拍攝的TEM BF圖像。αel/β界面用虛線標記。插圖顯示了相應(yīng)的SAED,其中α母相(棕色)和α2相(紅色);(b)(a)圖中紅圈標示的衍射斑對應(yīng)的TEM DF圖像;(c)HRTEM圖像,包括α區(qū)域“R1”(紅框)和α2區(qū)域“R2”(藍框);(c1)“R1”區(qū)域?qū)?yīng)的FFT圖像;(c2)“R2”區(qū)域?qū)?yīng)的FFT圖像;(c3)IFFT圖像,顯示了α(紅色)和α2(藍色)的晶格特征;(d)沿[0001]α軸觀察到的RSST+A1樣品TEM BF圖像。αel/β界面用虛線標記;(e)(d)圖對應(yīng)的SAED圖譜;(f)(e)圖中所圈斑點相應(yīng)的TEM DF圖像,顯示了α2形態(tài);(h)IFFT圖像,顯示α和α2沉淀物的晶格特征。 圖8 拉伸前RSST和RSST+A1樣品中β基體的亞結(jié)構(gòu)特征:(a)RSST樣品疊加HAGB(黑色)和LAGB(紅色)的KAM圖;(b)沿[-113]β軸拍攝的TEM BF圖像。插圖顯示了相應(yīng)的SAED圖譜;(c)(b)圖方框區(qū)域的放大圖像,顯示了構(gòu)成β-SGBs的位錯列;(c1)和(c2)分別在g=[110]和g= [-12-1]時位錯列的TEM BF形貌;(d)RSST+A1樣品的KAM圖;(e)β晶內(nèi)層級αs的典型HAADF形態(tài);(f)αn/β界面的HRTEM晶格像;(f1)(f)圖黃框區(qū)域的FFT;(f2)(f1)中所圈斑點的IFFT圖像,顯示了一維(110)β晶格條紋。位錯用“⊥”符號標記。 圖9 RSST和RSST+A1樣品中的β調(diào)幅分解結(jié)構(gòu)及其元素分布特征:(a)TEM BF圖像,顯示了RSST樣品中β調(diào)幅結(jié)構(gòu)的形態(tài)及其晶體學(xué)特征;(b)(a)圖相應(yīng)的SAED圖譜;(c)HAADF圖像,顯示調(diào)幅結(jié)構(gòu)和相應(yīng)的EDS面掃,包括Ti、Al、Mo、Cr、Fe元素;(d)RSST+A1樣品的TEM BF圖像;(e)(d)圖放大的HAADF圖像及其EDS面掃,包括Ti、Al、Mo、Cr、Fe元素。 圖10 拉伸后RSST和RSST+A1樣品的微觀結(jié)構(gòu)特征:(a)和(e)對應(yīng)于示意圖中的區(qū)域“1”,(b)和(f)對應(yīng)于區(qū)域“2”,而(c)、(d)、(g)和(g)對應(yīng)于區(qū)域“3”;(a)區(qū)域“1”中RSST樣品整體形態(tài)的SEM圖像,插圖分別放大了頂部和底部β層的變形分布;(b)SEM圖像,顯示了區(qū)域“2”中β基體上細長的移跡線;(c)SEM圖像顯示了區(qū)域“3”中單個層狀β結(jié)構(gòu)中高度局部化的變形分布;(d)(c)圖的放大SEM圖像,顯示了平面滑移帶和由此產(chǎn)生的微裂紋;(e)區(qū)域“1”中RSST+A1樣品的SEM圖像;(f)SEM圖像,顯示了區(qū)域“1”中微觀結(jié)構(gòu)整體上的均勻滑移;(g)SEM圖像,顯示了區(qū)域“3”中的變形形態(tài),未形成失控裂紋;(h)(g)的SEM局部放大圖像。 圖11 拉伸后RSST和RSST+A1樣品的斷口形貌:(a)和(c)SEM低倍斷口形貌;(b)和(d)斷口局部放大形貌。纖維區(qū)由虛線標出。 圖12 不同應(yīng)變下RSST+A1樣品的TEM變形形態(tài):經(jīng)ε=3%應(yīng)變后αel(a)、αGB和αWGB(b)、αn(c-d)的TEM BF圖像;(d)是(c)圖的放大圖像;經(jīng)ε=7.5%應(yīng)變后αel(e)、αWGB(f)、αGB(g)和αn(g)的TEM BF圖像。(h)中插圖是相應(yīng)的SAED圖案。 圖13 不同強化機制對RSST和RSST+A1樣品屈服強度的貢獻。計算所得的屈服強度與實驗測量值大體一致。 圖14 RSST和RSST+A1樣品形變損傷過程的唯像模型 05 總結(jié)與展望 本研究通過設(shè)計亞晶介導(dǎo)的跨尺度、多層級αs析出結(jié)構(gòu),突破了高強鈦合金慣常的強度-塑性倒置矛盾。使得鈦合金在析出狀態(tài)下,大幅提高強度的同時保持了良好的延伸率,獲得的塑性甚至高于相應(yīng)的固溶態(tài),打破了析出強化損失材料塑性的傳統(tǒng)范式。該策略可拓展應(yīng)用于其它金屬材料體系,助力強塑性能的提升。 06 作者介紹 第一作者:邢宇杰,本科就讀于西安交通大學(xué),2021年進入碩士研究生階段的學(xué)習(xí),在陳威副教授的指導(dǎo)下從事鈦合金研究,于2024年7月畢業(yè)。現(xiàn)工作于西北有色金屬研究院生物材料研究所,研究方向為醫(yī)用鈦合金。 通訊作者:陳威,西安交通大學(xué)材料科學(xué)與工程學(xué)院副教授、博士研究生導(dǎo)師、中國材料研究學(xué)會鈦合金分會理事、陜西省有色金屬學(xué)會理事、曾任日本京都大學(xué)特定研究員。先后主持國家自然科學(xué)基金(4項)、國家重點基礎(chǔ)研究發(fā)展計劃(973計劃)項目專題(1項)、陜西省自然科學(xué)基金(2項)、陜西省重點研發(fā)計劃“揭榜掛帥”項目、西安市重點實驗室基金、企校聯(lián)合攻關(guān)項目等各級項目課題近50項。在 Nature Communications、Acta Materialia、Composites Part B、International Journal of Plasticity、Journal of Materials Science and Technology、Materials and Design、Metallurgical and Materials Transactions A、Materials Science and Engineering A、金屬學(xué)報、中國有色金屬學(xué)報、稀有金屬材料與工程等國內(nèi)外學(xué)術(shù)期刊上發(fā)表論文50余篇,獲得國家發(fā)明專利授權(quán)近 10 項,獲得2025年陜西省高校科技優(yōu)秀成果一等獎1項。課題組隸屬于孫軍院士科研團隊,以金屬材料強度全國重點實驗室為依托,長期致力于鈦合金微觀組織、力學(xué)性能、形變損傷斷裂及強韌化的研究。探索鈦合金在嚴酷環(huán)境下的微觀組織演化、力學(xué)性能響應(yīng)和形變損傷斷裂行為。在材料微觀組織設(shè)計、復(fù)雜相變表征、變形機理分析、高性能開發(fā)等方面具有較好的研究基礎(chǔ)和豐富的經(jīng)驗積累。 07 引用本文

Yujie Xing, Dingxuan Zhao, Jinwen Lei, Youchuan Mao, Zehua Zheng, Wei Chen, Jinyu Zhang, Xianghong Liu, Jun Sun, Enhancing strength-ductility synergy in metastable β-Ti alloys through β-subgrains-mediated hierarchical α-precipitation, J. Mater. Sci. Technol. 218 (2025) 211-226

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

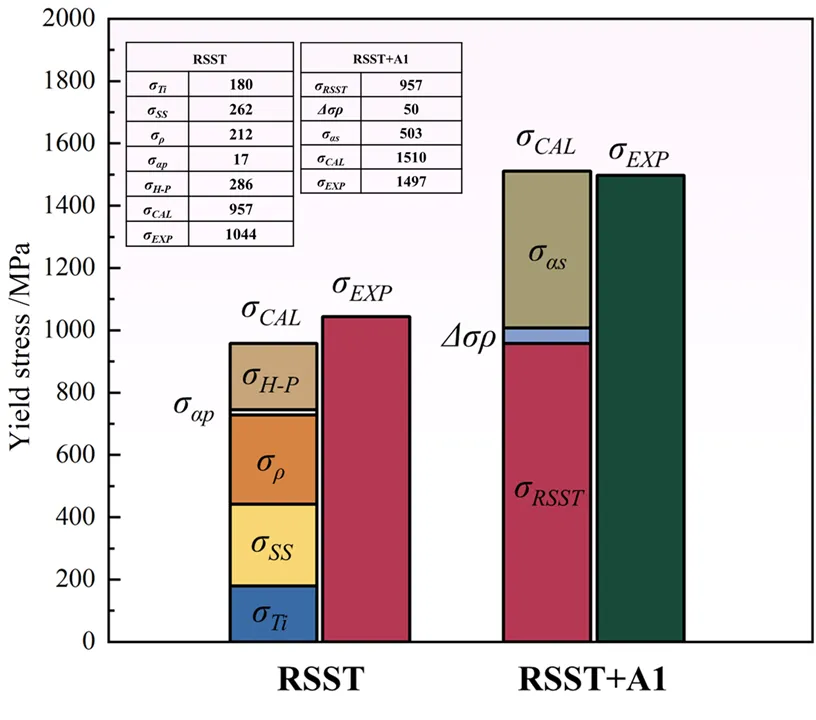

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414