1 生產工藝與研究方法

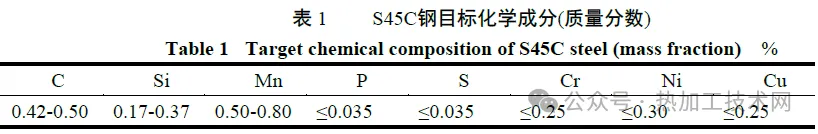

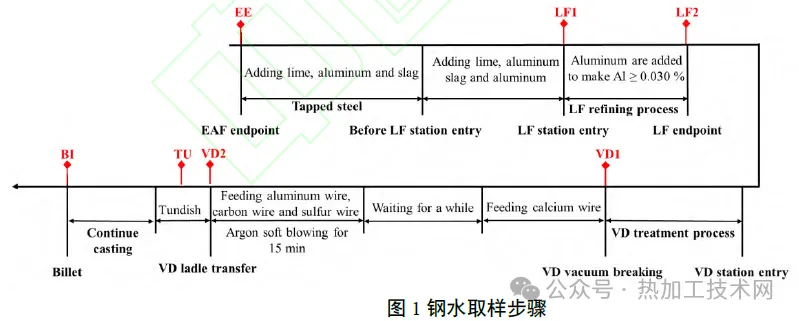

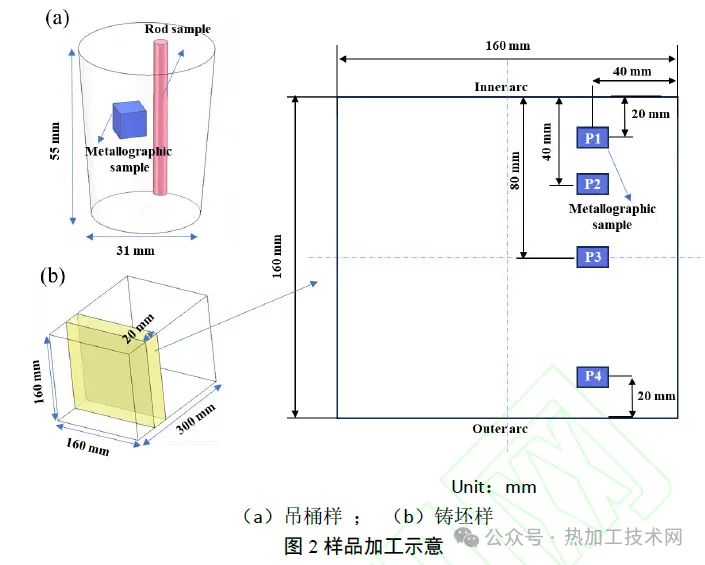

1.1 S45C鋼的生產工藝 S45C鋼的生產工藝流程為:鐵水預處理→150 t EAF→LF→VD→Ca處理→S處理→160mm×160mm方坯。電爐出鋼氧質量分數控制為0.03%左右,出鋼過程中加入部分石灰、鋁粒和爐渣進行脫氧、造渣、合金化。LF進站前再加入石灰、鋁渣和鋁粒進行脫硫脫氧,LF進站后補入鋁粒使率質量分數不大于 0.030%。 VD破空后先喂鈣線改性Al2O3夾雜,間隔一段時間后喂鋁線、碳絲和硫線,軟吹15min后進行澆注。鋼的目標化學成分見表1。 1.2 取樣和研究方法 鋼水取樣步驟如圖1所示,生產中分別在電爐冶煉終點(electric arc furnace endpoint,EE)、LF進站(ladle furnace station entry,LF1)、LF終點(ladle furnace endpoint,LF2)、VD破空(vacuum degassing vacuumbreaking,VD1)、VD吊包(vacuum degassing ladle transfer,VD2)、中間包穩態澆鑄階段(tundish,TU)用自制吊桶取樣器取鋼水樣,并取其鑄坯(billet,BI)進行分析 ;同時分別在電爐冶煉終點、LF進站、LF終點、VD破空時取精煉渣樣品。樣品加工示意如圖2所示,分別在鋼水樣和鑄坯樣上取金相樣(10mm×10mm×10mm)和氧氮棒(Φ5mm×60mm)。由圖 2 (b)可知,鑄坯中4個金相樣的取樣位置從上至下依次為內弧1/4處(P1)、內弧1/2處(P2)、中心處(P3)、外弧1/4處(P4)。分析時先將金相樣鑲嵌到導電樹脂中,打磨拋光表面后再對夾雜物進行分析。使用EVO-18掃描電鏡(SEM, ZEISS EVO18, 德國)觀察分析S45C鋼冶煉過程鋼水樣中非金屬夾雜物的形貌和尺寸并用能譜儀(energy dispersive spectrometer,EDS )分析成分。S45C鋼鑄坯樣則通過夾雜物自動分析系統統計鋼中夾雜物的尺寸(大于1 μm)、成分等信息,每個樣品的檢測面積為25mm2。氧氮棒需先將表面打磨光滑,然后切成若干小段,放入酒精中用超聲波儀清洗10min,吹干后用ONH836氧氮分析儀檢測鋼中T[O]含量和氮含量。將精煉渣研磨成粒度小于0.074mm的粉末后用XRF分析其化學成分,鋼樣的鈣含量由ICP-AES (NCS 檢測技術公司, 中國)檢測,其余化學成分用直讀光譜儀ARL8860(美國)檢測。

2 結果分析與討論

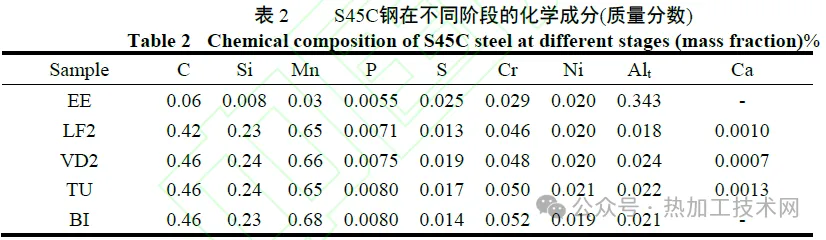

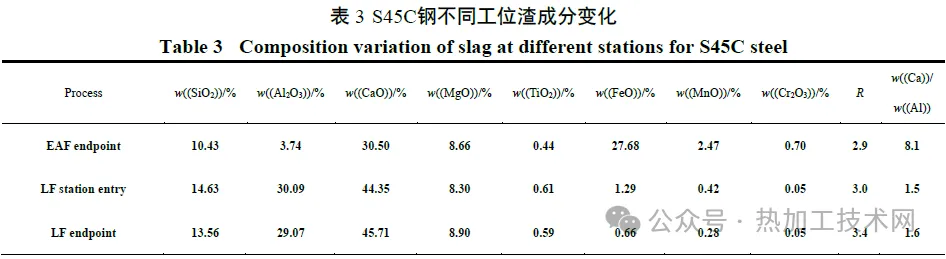

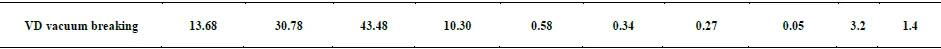

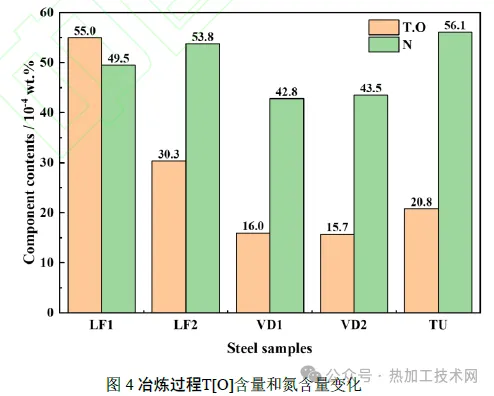

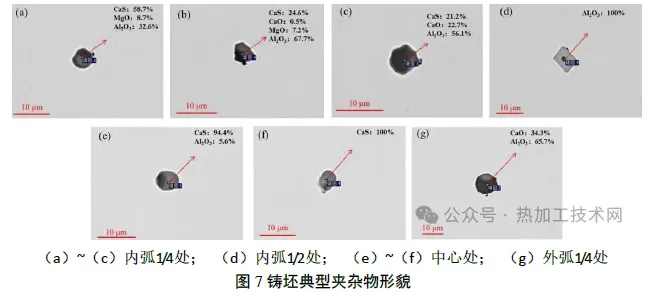

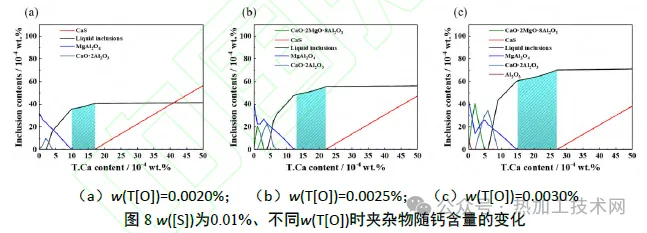

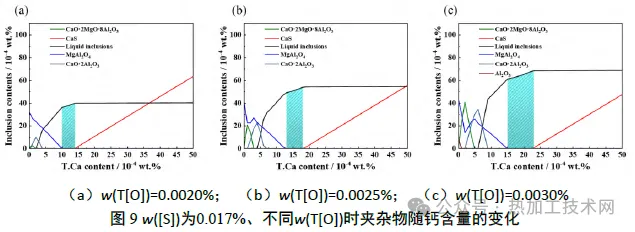

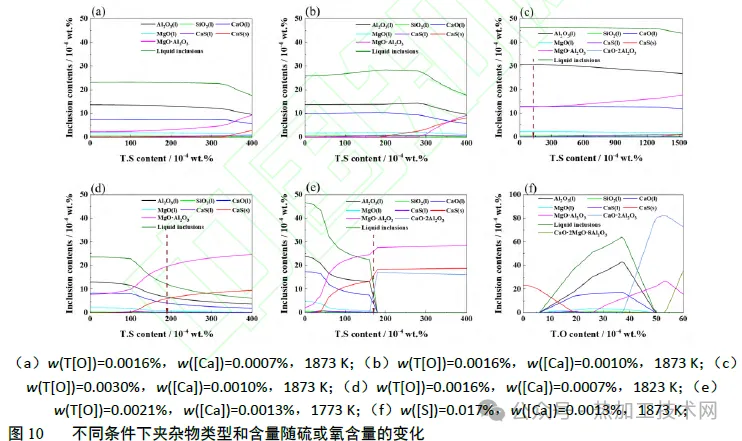

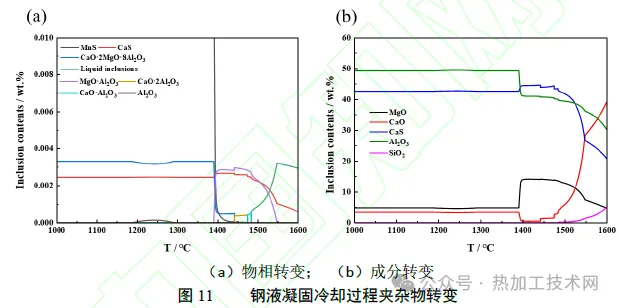

2.1 鋼成分變化 S45C鋼過程樣的化學成分見表2。 2.2 冶煉過程爐渣成分和鋼中氧氮含量分析 S45C鋼不同工位爐渣成分變化見表3。電爐出鋼時渣的氧化性較強,w((FeO)+(MnO))>30%。精煉過程經過脫氧,精煉渣的氧化性明顯降低。LF進站時渣中ω((FeO)+(MnO))=1.71% ,終點ω((FeO)+(MnO))=0.94%。VD破空后精煉渣氧化性低于1%。精煉過程渣的堿度R約為3左右,鈣鋁比[ω((Ca))/ω((Al))] 為1.4~1.6。 為了評價精煉渣的熔化性能,使用FactSage8.3熱力學軟件計算了MgO質量分數分別為6%、8%和10%時的CaO-SiO2-Al2O3三元相圖,并將檢測到精煉不同時刻(LF進站、LF終點、VD破空)的爐渣成分投影到相圖中,結果如圖3所示。由圖3可知,爐渣成分在相圖中的分布非常集中,進一步說明精煉過程爐渣的控制較為穩定。同時精煉渣成分均落在1600℃液相區間內,說明精煉渣的熔化性和流動性均比較好,這有利于精煉渣更好地覆蓋鋼液面,吸收夾雜物并保護鋼液不被二次氧化。 鋼中的T[O]含量是衡量鋼水潔凈度的重要指標,在一定程度上可以反應鋼中氧化物夾雜水平。全流程各工位T[O]含量和氮含量變化如圖4所示。由圖4可知,LF從進站(LF1)到終點(LF2),鋼中T[O]含量明顯降低,而氮含量增加,主要是由于LF精煉過程中電弧電離空氣中的氮氣造成。在經過VD處理后,鋼中T[O]含量和氮含量均明顯降低。從VD破空(VD1)到VD吊包(VD2)經歷了15min的軟吹,此過程中T[O]含量和氮含量沒有明顯變化,但到中間包階段(TU),鋼中T[O]含量和氮含量均有所增加,尤其是氮質量分數增加至0.00126%以上,說明澆注過程中因為鋼水保護不到位或者中間包流場不合理,出現了二次氧化現象。 2.3 冶煉過程鋼中夾雜物變化 2.3.1 冶煉過程鋼液中夾雜物的類型及形貌 S45C冶煉過程鋼中典型夾雜物形貌和成分如圖5所示。需要說明的是,在夾雜物分析過程中發現LF精煉階段和VD處理階段鋼液中的夾雜物含有鋯元素,這是因為過程取樣器中含有鋯元素 [取樣器成分(質量分數,%): 0.09 C, 0.04 Si, 0.13 Mn,0.014 P, 0.008 S, 1.3 Zr, 0.02 Cr, 0.01 Ni, 0.0010 W, 0.0010 V, 0.01 Mo,0.0015 Ti,0.01Cu, 0.026 Al, 0.002 Sn, 0.001 As, 0.0005 Pb, 0.0014 Sb, 0.0004 B,余量Fe],其溶解于鋼水所致。因其不是鋼水中固有的元素,因而后續分析中忽略了鋯元素,將其他元素含量進行了歸一化處理。 由圖 5 (a)可知,LF進站(LF1)和LF終點(LF2)鋼液中夾雜物主要為Al2O3和CaO-MgO-Al2O3夾雜物。Al2O3夾雜物的形貌呈不規則長條形,個別尺寸達到80μm。由圖 5 (b)可知,CaO-MgO-Al2O3夾雜物大多呈球形,個別尺寸達到50μm。其中Al?O?由精煉初期鋁脫氧產生,CaO由鋼/渣界面反應而來,MgO來自爐渣或爐襯。由圖 5 (c)~(e)可知,VD破空(VD1)和VD吊包(VD2)鋼液中夾雜物以形貌呈球形或近球形的CaO-MgO-Al2O3-CaS為主,且存在MgO-Al2O3夾雜。該階段夾雜物尺寸較前面工位明顯減小,為2~10μm,這歸因于VD真空攪拌促進了夾雜物碰撞聚合,加速了較大尺寸夾雜物的上浮去除。中間包鋼液中夾雜物主要類型不變[圖 5 (f)],且伴隨著小顆粒的CaO-Al2O3-CaS夾雜物[圖 5 (g)]。夾雜物中CaS含量較前面工位明顯增加,這是由于VD破空后喂入了硫線以增加鋼的切削性能,硫和鋼水中的鈣反應形成了CaS。夾雜物中CaS含量太高將會導致沒有足夠的CaO去將Al2O3變性成低熔點的12CaO?7Al2O3和3CaO?Al2O3,而更多的是將Al2O3變性成熔點相對高的CaO?Al2O3、CaO?6Al2O3或CaO?2Al2O3。這些高熔點的鈣鋁酸鹽和CaS均易導致水口結瘤。 2.3.2 鑄坯中夾雜物數量、尺寸及形貌變化 鑄坯中夾雜物的自動分析掃描結果如圖6所示,典型夾雜物形貌如圖7所示。由于MnS夾雜物是在凝固過程中析出,且對疲勞性能危害較小,當前用戶并不關心此類夾雜,因此圖中未展示純MnS夾雜物的數量。由圖6可知,鑄坯中的主要夾雜物類型為Al2O3-CaS (對應圖中的A-CaS)、MgO-Al2O3-CaS(MA-CaS)、CaO-MgO-Al2O3-CaS(CMA-CaS)、CaO-Al2O3-CaS(CA-CaS)以及CaS,還有少量的Al2O3、MgO?Al2O3和TiN,而在過程樣中檢測到的CaO-MgO-Al2O3在鑄坯樣中幾乎不存在。這是由于VD破空后喂入了硫線,中間包中的硫質量分數高達0.017%,在鑄坯冷卻凝固過程中,鋼液中的硫與夾雜物中的部分CaO反應生成CaS,從而將CaO-Al2O3和CaO-MgO-Al2O3類夾雜物轉變為CaS-CaO-Al2O3和CaS-CaO-MgO-Al2O3類。由圖 7 可知,鑄坯中大部分夾雜物尺寸均不超過5μm,極個別夾雜物尺寸能夠達到10μm[圖 7 (d)和(g)]。且CaS類夾雜物以及純CaS夾雜物形貌大多呈近球形,其余夾雜物如Al2O3形貌呈長方形,CaO-Al2O3形貌呈近球形。 在鑄坯從內弧到外弧不同位置處,夾雜物的數密度和尺寸分布略有不同。內弧1/4處和外弧1/4處的夾雜物尺寸大多為[1,2) μm,數密度分別為12.3個/mm2和12.9個/mm2;而內弧1/2處和中心處夾雜物尺寸大多為[2,5) μm,數密度分別為15.1個/mm2和14.6個/mm2,且這2個位置尺寸不小于5 μm夾雜物也比較多,數密度分別達到1.5個/mm2和1.6個/mm2,這是由于鑄坯這些位置比邊部冷卻得慢,使得夾雜物有時間長大。同樣因為冷卻速度的差異,內弧1/2處和中心處TiN夾雜物較其他部位多。 2.4 夾雜物生成熱力學分析 上面的夾雜物檢測結果表明,精煉過程中出現的夾雜物主要為CaO-Al2O3-(MgO),而鑄坯中的夾雜物卻大多含有CaS。為研究這些夾雜物的形成機理,對S45C鋼冶煉和凝固過程進行了熱力學計算。計算使用的軟件是Factsage8.3,選擇Equilib模塊,FactPS、FToxid和FTmisc 數據庫,鋼液基礎成分見表2。 2.4.1 氧、硫含量對鈣處理區間的影響 S45C鋼冶煉過程使用鋁進行脫氧,其形成的產物是高熔點的固態Al2O3。如果不進行鈣處理,殘留在鋼中的Al2O3很容易堵塞水口,影響生產順行。為此,該鋼廠采用了VD破空后進行鈣處理操作,以期將Al2O3轉化為煉鋼溫度下呈液態的12CaO?7Al2O3和3CaO?Al2O3類夾雜。通常把形成液態夾雜物的鋼水成分和鈣含量范圍叫“液態窗口”。為探明鋼水中氧、硫含量對鈣處理效果的影響,依據實測鋼水的氧、硫含量范圍,計算了1600℃下,w([S])為0.010%、w(T[O])為0.0020%~0.0030%時夾雜物含量隨鈣含量的變化如圖8所示,w([S])為0.017%、w(T[O])為0.0020%~0.0030%時夾雜物含量隨鈣含量的變化如圖9所示,其中的陰影部分代表“液態窗口” 。當鋼液中鈣含量較少時,鋼液中MgO?Al2O3和CaO?2Al2O3夾雜物占主導地位,當T[O]含量逐漸增加時會出現CaO?2MgO?8Al2O3和少量Al2O3夾雜物;隨著鈣含量增加,這些固態夾雜物的含量發生波動。當鈣含量達到一定閾值后,液態夾雜物開始出現并逐漸占據主導。隨著鈣含量的進一步增加,逐漸出現CaS夾雜物。另外,隨著總氧含量增加,鈣處理的液態窗口范圍擴大,夾雜物含量增加,將夾雜物完全轉變為液態夾雜物所需的全鈣含量也隨之增加。即氧含量越高,CaS越不容易形成。 由圖10 (c)可知,在LF終點的鋼液成分體系下(垂直虛線對應位置),主要生成的是MgO?Al2O3固態夾雜物和CaO-MgO-Al2O3液態夾雜物。當w([S])達到0.132%時才會生成少量的CaS夾雜,實測鋼液的w([S])僅為0.013%,遠低于臨界值,因此夾雜物中并未檢測到CaS。 由圖10 (d)可知,隨著VD真空處理過程的進行,鋼液總氧含量逐步降低,溫度也同步下降,使得生成CaS夾雜物的理論臨界w([S]) 隨之降低至0.012%。此階段鋼液實測w([S]) 為0.019%,高于臨界硫含量,因而在此階段的鋼樣中檢測到大量的CaS類夾雜物[圖 5 (d)和(e)] 。由圖 10 (d)可知,此時鋼液中存在MgO?Al2O3和液態夾雜物,與實測結果吻合。 由圖 10 (e)可知,由于中間包內鈣含量上升(w([Ca])=0.0013%)且鋼液溫度持續下降,使得生成CaS夾雜物的臨界硫含量進一步降低,且CaS夾雜物含量進一步增加。同時還伴隨著CaO?2Al2O3夾雜物的生成,其中部分與CaS結合為復合夾雜物,因而在中間包鋼液中檢測到CaO-Al2O3-CaS夾雜物[圖 5 (g)所示] 。 2.4.3 凝固過程夾雜物的轉變 在鋼液冷卻凝固過程中,非金屬夾雜物不僅會發生相轉變,而且還會與鋼液發生化學反應導致夾雜物的類型和成分發生變化,因此鑄坯中的夾雜物類型往往更復雜。為了進一步分析S45C鋼液冷卻凝固過程中夾雜物的生成規律,在未考慮硫元素凝固偏析的情況下對鋼液凝固過程中夾雜物的生成情況進行了計算,結果如圖 11 所示。 由圖11 (a)可知,1600℃時,夾雜物主要以液相形式存在,且存在少量CaS夾雜物;當溫度降至1550℃時,MgO?Al2O3夾雜開始析出;當溫度繼續降至1484℃開始有新相CaO?Al2O3析出,此時液相夾雜物急劇減少并消失。當溫度降至1474℃時,CaO?Al2O3轉變為CaO?2Al2O3,CaS夾雜含量相比1600℃時明顯增加;當溫度降至1442℃時,開始析出新相MnS和CaO?2MgO?8Al2O3;當溫度降至1390℃時,MgO?Al2O3夾雜物消失。此后,隨著溫度的繼續降低,夾雜物種類保持不變。圖 11 (b)為不考慮MnS歸一化后的凝固過程夾雜物平均成分變化。由圖 11 (b)可知,隨著鋼液溫度降低,夾雜物中CaO含量降低,而CaS含量升高,這主要是由于溫度降低,CaO轉變為CaS。實測鑄坯中也主要以CaS和氧化物的復合夾雜物為主(圖 6),與理論計算基本吻合。 以上研究表明,當體系內硫含量超過臨界閾值時,將導致CaO轉變為CaS,并生成高熔點的鈣鋁酸鹽和鎂鋁尖晶石,這可能引發水口結瘤。結合熱力學計算和試驗檢測結果,提出工藝優化建議:適當降低鋼液中硫含量(按下限控制)并控制w(T[O])為0.0018%~0.0026%,可抑制鎂鋁尖晶石和CaS夾雜的形成,有望降低水口結瘤和Ds類夾雜超標的風險。

3 結論

1)夾雜物的演變路徑為Al2O3→CaO-MgO-Al2O3→CaO-(MgO-)Al2O3-CaS + MgO-Al2O3-CaS。當鋼水中有充足的鈣時,Al2O3夾雜首先被改性為鈣鋁酸鹽類夾雜;當喂硫線后,鋼中硫含量增加,此時硫不僅會和鋼水中的鈣結合形成CaS夾雜,同時會和夾雜物中的CaO反應形成CaS復合夾雜,因而最終鋼中夾雜物以CaS類為主。它們熔點高,澆注時易誘發水口結瘤。若大尺寸的水口結瘤物掉入結晶器鋼水中被凝固坯殼捕捉,則會造成軋材Ds類夾雜超標。 2)鑄坯的內弧1/4處和外弧1/4處夾雜物尺寸比內弧1/2處和中心處夾雜物尺寸小,這由不同部位的冷卻速度差異造成。 3)針對S45C鋼冶煉過程的熱力學計算表明,隨著鋼中總氧含量增加,鈣處理的液態窗口范圍擴大;隨著鋼中硫含量增加,鈣處理的液態窗口范圍縮小,因而在鈣處理前需對鋼水進行脫硫處理,以降低由硫化鈣和固態鈣鋁酸鹽造成的水口結瘤風險。計算同時表明,控制鋼中w(T[O])為0.0018%-0.0026%可以抑制CaS和MgO?Al2O3夾雜在1600℃的冶煉溫度下形成。 4)針對鋼液凝固過程的熱力學計算表明,在1600℃時,夾雜物主要以液相形式存在。但當溫度降低至1474℃時,CaS夾雜數量明顯增加;隨著溫度進一步下降,CaO?2MgO?8Al2O3夾雜物出現。在鋼液冷卻凝固過程中,夾雜物中的CaO會轉變為CaS,這也是導致鑄坯中大多數夾雜物都含有CaS的原因。

來源:北京科技大學冶金與生態工程學院

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414