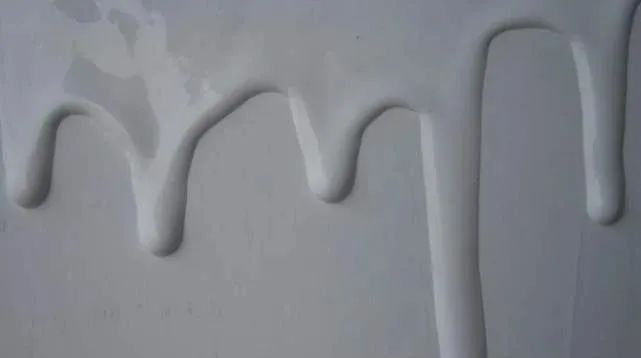

一、術語和定義 顏料是一種原始顆粒的聚集體,其研磨分散就是將這種聚集體解聚成原始顆粒狀態分散到漆料中。分散效果不佳將導致解聚不完全或重新絮凝,造成浮色發花、沉底、光澤下降等弊病。 潤濕劑能使固體物料更易被水浸濕的物質,能通過降低其表面張力或界面張力,使水能展開在固體物料表面上,或透入其表面而把固體物料潤濕。高分子型分散劑能在固體顆粒的表面形成吸附層,提高形成立體阻礙的顆粒間的反作用力,使固體粒子表面形成雙分子層結構;外層分散劑的極性端與水有較強親合力,增加了固體粒子被水潤濕的程度;固體顆粒之間因靜電斥力而遠離,達到了穩定顏料體系的作用。 二、作用機理 (1) 以機械方式在介質中分散顏料的最基本目的,是把在顏料制造過程中的經過干燥而導致的親油凝聚顆粒分散開來。當顆粒細度變小,其暴露的表面積增加,從而提升了顏料的光學性能,如著色性能、光澤、亮度、遮蓋力或透明度。 (2) 在一般的分散劑研磨體系中,例如油墨、涂料,樹脂是配方中的組分之一,但樹脂與分散劑在顏料會互相競爭。分散劑在顏料表面吸附能力,也會受到樹脂的影響,樹脂與分散劑會互相競爭吸附于顏料表面的機會。但分散劑與樹脂之間的區別在于分散劑吸附顏料表面的牢度,分散劑不僅對顏料有極強的吸附力,并且對溶劑有很好的親和力。樹脂在顏料表面,實際只起到潤濕作用,它并不長久沾在顏料表面,時間久了樹脂將慢慢離開顏料表面而導致絮凝;雖然如此,但樹脂的存在還是阻礙了分散劑在顏料表面的錨固。因此在選擇樹脂時,應考慮樹脂帶來的成膜功能,而并不需要選擇另外很好的潤濕或研磨樹脂。除此之外,還要考慮研磨基料中的樹脂含量足夠與否維持配方的穩定性。 (3) 分散劑在研磨基料中的使用,與傳統的研磨基料相比,其配方的調整最為關鍵的是樹脂溶液的濃度。傳統研磨介質中樹脂濃度較高,顏料可裝填量較少。雖然降低樹脂濃度可使分散介質本身的黏度降低,顏料填充量可以提高,但這樣的分散體系并不穩定,不能用于實際生產。如果使用好的分散劑,分散體系在較低的樹脂濃度下即可穩定,從而使研磨基料中的顏料填充量大大提高,分散劑的溶劑化鏈在介質中所產生的空間屏障,降低了粒子之間的吸力,大大降低了研磨黏度,這也是顏料填充量得以提高的原因之一。在分散劑作用下,顏料填充量的提高幅度隨分散體系的不同而有別,但在調整過程中,應保持研磨基料具有適中的黏度。 三、使用方法及用量 潤濕分散劑的用量要根據所分散的顏料而定,其最佳用量以分散劑在顏料表面形成致密的單分子吸附層為標準。用量太少,分散劑不能展現其優點,過多的用量也會影響研磨的穩定性。這主要是因為,過于擁擠的潤濕分散劑在顏料表面難以把分散劑的溶劑化鏈充分伸展開來,且大量游離的分散劑會對涂膜產生負面影響。 在實際操作過程中,可先按理論規則計算分散劑的大致用量,然后以此為中點上下浮動,觀察分散體系的黏度、涂膜光澤、著色力等性能指標隨分散劑用量的變化關系,當分散劑用量適中時,分散體系的黏度具有明顯的極小值,同時涂膜的光澤和著色力有極大值。 四、潤濕分散劑對涂料性能的影響 1. 著色強度 涂料著色強度表示色彩色相在應用表面的強烈程度。提高著色強度涂料就會看起來更加明亮,對顧客更有吸引力。通過平衡相互對立的各種因素,可以創造最優研磨條件。降低顏料的平均粒徑可以提高著色強度。提高研磨色漿中顏料含量會增加粒子的相互碰撞,提高顏料的破碎率,但是也增加了黏度,降低了研磨的動能,使磨料小球或珠子對顏料的破碎能力下降。 使用聚合物分散劑可以改變這種變化。使用分散劑可以研磨更高顏料濃度,使粒子破碎更加迅速,同時防止研磨過程中的黏度升高。最終,分散劑使更細小的粒子碰撞穩定性增加,不絮凝,從而充分發揮其內在的著色強度。 2. 相容性 相容性之所以重要,是因為良好的相容性可以使涂料制造商生產用于多種不同類別樹脂產品的分散體系。聚合物分散劑可以提高顏料濃度,不僅能增加產量,而且可以減少從研磨色漿到最終產品中潛在的介質不相容性問題。特別是在使用高相容性樹脂的條件下,聚合物分散劑擴大了基礎涂料的使用范圍。這對混合著色涂料生產非常重要。 3. 流動/流平性 流平性是涂料在特定表面擴散的能力。涂料表面缺陷通常是由表面張力造成,且發生較快。裝飾涂料的刷痕通常也是由流平性不足造成的。理想的流平行為可以用牛頓力學來解釋,但是顏料引入體系后就會發生變化。這是因為顆粒受化學鍵和物理相互作用影響,非常容易產生觸變性和假塑性。顏料顆粒在聚合物分散劑作用下將更加穩定,流平性增加,牛頓流體特性得以提升,故潤濕分散劑對提高涂料流平性有好處。 4. 揮發性有機物(VOC) 揮發性有機物(VOC),是指體系中揮發到空氣中的有機溶劑。VOC越低,對空氣的潛在污染越小,這就要求提高涂料的固含量。涂料的黏度是由溶劑、樹脂和顏料決定的。普通的低固含量涂料,顏料對黏度的影響沒有樹脂溶劑的影響大。然而高固含量涂料溶劑較少,黏度較大,這樣一來,顏料的影響就非常明顯了。聚合物分散劑通過降低顆粒之間的相互吸引力,顯著降低顏料對黏度的影響。所以對高固含量涂料,加入分散劑將大大降低黏度,或者說在黏度相同的條件下,將使用更少的溶劑,從而有效降低VOC。 五、潤濕分散劑的種類 潤濕分散劑有很多種,初步估算,現存世界上有1000多種物質具有分散作用。按其結構區分,可分為以下7種類型: 1. 陰離子型潤濕分散劑 大部分是由非極性、帶負電、親油的碳氫鏈部分和極性、親水的基團構成。兩種基團分別處在分子的兩端,形成不對稱的親水親油分子結構。其品種有:油酸鈉(C??H??COONa)、羧酸鹽、硫酸酯鹽(R−O−SO?Na)、磺酸鹽(R−SO?Na)等。陰離子分散劑相容性好,被廣泛應用于水性涂料及油墨中。多元羧酸聚合物等也可應用于溶劑型涂料,并作為受控絮凝型分散劑廣泛使用。 2. 陽離子型潤濕分散劑 陽離子型潤濕分散劑是非極性基帶正電荷的化合物,主要有胺鹽、季胺鹽、吡啶鎓鹽等。陽離子表面活性劑吸附力強,對炭黑、各種氧化鐵、有機顏料類分散效果較好,但要注意會與基料中羧基起化學反應,還要注意不要與陰離子分散劑同時使用。 3. 非離子型潤濕分散劑 在水中不電離、不帶電荷,在顏料表面吸附比較弱,主要在水性涂料中使用。主要分為乙二醇性和多元醇型,能夠降低表面張力和提高潤濕性。可與陰離子型分散劑配合使用,作為潤濕劑或乳化劑,廣泛應用于水性色漿、水性涂料及油墨中。 4. 兩性型潤濕分散劑 是由陰離子和陽離子所組成的化合物。典型應用的是磷酸酯鹽型的高分子聚合物。這類聚合物酸值較高,可能會影響層間附著力。 5. 電中性型潤濕分散劑 分子中陰離子和陽離子有機基團的大小基本相等,整個分子呈現中性,但卻具有極性。 6. 高分子型超分散劑 高分子非離子型分散劑最為常用,穩定性也最佳。高分子型分散劑也分為多己內多酯多元醇-多乙烯亞胺嵌段共聚物型分散劑、丙烯酸酯高分子型分散劑、聚氨酯、高分子聚醚或聚酯型高分子分散劑等,由于它們的錨定基團一頭與顏料粒子包附,另一頭又與樹脂纏繞吸附,因此貯存穩定性是比較好的。 另外,高分子分散劑不僅僅是簡單以上幾類結構,它們亦可相互接枝、相互配合,性能發揮到極致。可廣泛應用于水性、醇水等高極性體系的工業涂料、納米通用色漿、油墨、顏料噴墨、無樹脂色漿體系,展色性好,防沉性能優異,防止浮色,性能穩定。 7. 受控自由基型超分散劑 采用最新的受控自由基聚合技術(CFPP),可以使分散劑的結構更為規整。常用的方法有:基團轉移聚合(GTP)、原子轉移自由基聚合(ATRP)、可逆加成斷裂鏈轉移可控自由基聚合(RAFT,包括C-RAFT及S-RAFT等)、氮氧自由基聚合(NMP)、穩定自由基聚合(SFRP)、四甲基哌啶氧化物(TEMPO)等。通過采用受控自由基聚合技術,可以使分散劑的相對分子質量分布更為集中,錨定基團也更為集中,效率更高。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414