鋼中非金屬夾雜物檢測方法對比及其對疲勞性能的影響

2025-07-22 15:44:49

作者:本網發布 來源:中車福伊特傳動技術(北京)有限公司

分享至:

齒輪作為機車車輛、機械動力傳動系統中的關鍵核心零件,在運轉過程中須承受沖擊、彎曲、扭轉、接觸等復雜載荷作用。如何提高齒輪的抗疲勞性能一直都是行業關注的重點,大量的研究表明,控制和降低齒輪鋼中的非金屬夾雜物是提高齒輪抗疲勞性能的有效途徑之一。

鋼鐵在冶煉過程中會產生非金屬夾雜物,張曄寧等研究表明非金屬夾雜物的存在使鋼材力學性能、物理性能、化學性能及工藝性能下降。在鋼材疲勞性能方面,非金屬夾雜物導致鋼材疲勞性能變差的主要原因為:(1)鋼的應力不會隨著夾雜物而進行傳遞,應力會出現在夾雜物的周圍,然后產生裂紋,非金屬夾雜物成為整個應力的核心;(2)非金屬夾雜物的變形程度沒有鋼的變形程度高,所以對鋼進行加工處理時,會逐漸在鋼和非金屬夾雜物接觸處出現裂紋。研究人員在分析研究鋼材斷口時發現,因為抗疲勞性被破壞而出現斷裂的地方,存在一定的非金屬夾雜物,這些非金屬夾雜物表現為粗大脆性或者呈現點狀分布且沒有發生變形。由此可知,鋼的疲勞強度受到非金屬夾雜物數量的影響,當非金屬夾雜物數量逐漸增多時,鋼的疲勞強度會逐漸降低。非金屬夾雜物對鋼材疲勞性能影響也與其大小有關:體積較大的非金屬夾雜物所產生的影響更為嚴重;非金屬夾雜物的體積大小所帶來的影響要比非金屬夾雜物的含量多少要大許多。

目前,針對齒輪鋼中的非金屬夾雜物,研究的重點在冶煉過程的控制上,包括如何識別和控制非金屬夾雜物的形成和發展,爐渣對其的影響以及如何優化冶煉工藝,但是,對于成品齒輪鋼材的非金屬夾雜物控制水平的評估研究相對較少。常用檢測方法為GB/T 10561標準評級圖顯微檢驗法對齒輪鋼中夾雜物進行評價,新的檢測方法GB/T 40281極值分析法應用相對較少。本文將兩種測定方法進行對比,研究兩種檢測方法的準確性。同時嘗試將非金屬夾雜物檢測結果與齒輪鋼的疲勞極限相關聯,在實施齒輪鋼疲勞試驗受限時,可用非金屬夾雜物檢測結果來初步確定齒輪鋼的疲勞極限。

按照來源分類:內生夾雜物和外來夾雜物。其中內生夾雜物是在冶煉過程中由一些物理和化學反應而生成的夾雜物,主要包括相關化合物和進行脫氧工序時出現的脫氧物質,隨著溫度降低析出的O、S、N與鋼中元素反應,生成細小的氧化物、硫化物和氮化物等殘留物,一般無法避免;外來夾雜物是在冶煉過程中與周圍物質接觸產生的夾雜物,主要包括冶煉和澆鑄時鋼液表面漂浮的爐渣、從煉鋼爐或鋼包內壁中脫落的耐火材料等,能夠通過采取相關措施避免。

按照化學成分分類:氧化物類夾雜物、硫化物類夾雜物和氮化物類夾雜物。其中氧化物類夾雜物又分為簡單氧化物(氧化亞鐵、氧化鐵、氧化錳、二氧化硅、氧化鋁和氧化鎂);復雜氧化物(鐵硅酸鹽,液態的硅酸鹽);硅酸鹽(錳硅酸鹽和鈣硅酸鹽)。

按夾雜物形態分類:A類為硫化物類,具有高延展性、有較寬范圍形態比(長度/ 寬度)的單個灰色夾雜物,一般端部呈圓角;B類為氧化鋁類,大多數沒有變形、帶角、形態比小、黑色或帶藍色的顆粒,沿軋制方向排成一行;C類為硅酸鹽類,具有高的延展性,有較寬范圍形態比的單個呈黑色或深色夾雜物,一般端部呈銳角;D類為球狀氧化物類,不變形、帶角或圓形、形態比一般小于3、黑色或帶藍色、無規則分布的顆粒;Ds類為單顆粒球狀類,圓形或近似圓形,直徑不小于13μm的單顆粒夾雜物。

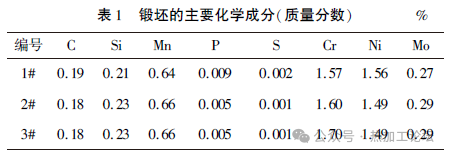

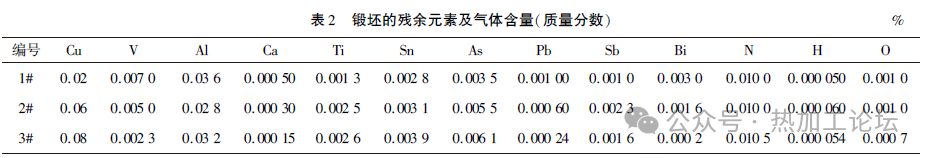

在現有生產的齒輪鋼中選取3根齒輪鋼鍛坯,編號分別為1#、2#和3#,為了確保對比試驗結果的可靠性,3根鍛坯選自3個不同冶煉爐批次,保證各鍛坯中H、O、P、S含量基本相同,鍛造工藝、鍛后熱處理及鍛坯尺寸相同,取本體試樣進行檢測,鍛坯的化學成分、殘余元素、氣體含量分別如表1、表2所示。

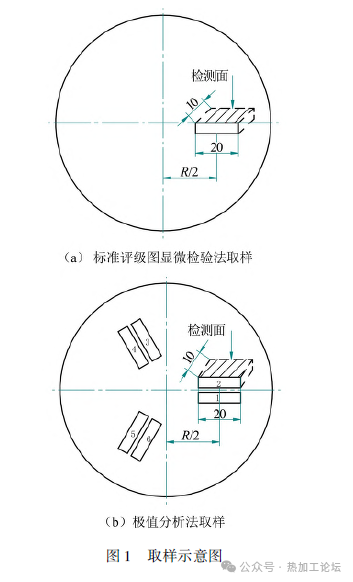

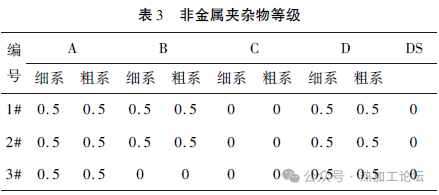

根據GB/T 10561-2015《鋼中非金屬夾雜物含量的測定-標準評級圖顯微檢驗法》,分別在3個鍛坯端面端面1/2 半徑(R)處并沿縱向方向延伸切取20mm×10mm×5mm的試樣,取樣位置及尺寸如圖1(a)所示。在100倍的放大倍率下,采用標準評級圖顯微檢驗法進行檢測,檢測結果如表3所示。

由表3結果可知:1#、2#齒輪鋼鍛坯的非金屬夾雜物A類、B類、D類夾雜物粗系和細系均為0.5級,C類夾雜物粗系和細系及Ds類夾雜物均為0級;3#齒輪鋼鍛坯中A類、D類夾雜物粗系和細系均為0.5 級,B類、C類夾雜物粗系和細系及Ds類夾雜物均為0級。由此可知1#、2#齒輪鋼鍛坯的非金屬夾雜物等級相同,3#齒輪鋼鍛坯的非金屬夾雜物等級優于1#、2#齒輪鋼鍛坯。

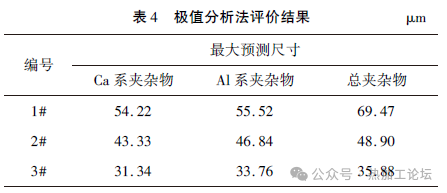

根據GB/T 40281—2021《鋼中非金屬夾雜物含量的測定-極值分析法》中要求,分別在3個鍛坯端面1/2半徑(R)處,圓周間隔120°,并沿縱向方向延伸取20mm×10mm×5mm試樣各2個,共6個試樣,對試樣進行粗磨、細磨和拋光等工序,研制成可用于分析非金屬夾雜物的金相試樣,分析每個試樣,記錄每個非金屬夾雜物類型的長度或直徑,再對試樣進行磨制,每次在磨光時,應至少去除0.3mm的材料,以上檢測過程可重復4次,6個試樣共24個檢測面,取樣位置及尺寸如圖1(b)所示。試樣中的非金屬夾雜物進行分析時采用的設備是Aspex掃描電鏡,夾雜物起始檢測尺寸為1μm,采用極值法對夾雜物進行評價,評價結果如表4所示。

由表4極值分析法得到的結果為1#齒輪鋼鍛坯的非金屬夾雜物最大預測尺寸Lmax為67.47μm;2#齒輪鋼鍛坯的非金屬夾雜物最大預測尺寸Lmax為48.90μm;3#齒輪鋼鍛坯的非金屬夾雜物最大預測尺寸Lmax為35.88μm。由此可知1#、2#、3#齒輪鋼鍛坯的非金屬夾雜物最大預測尺寸呈遞減趨勢,3#齒輪鋼鍛坯的非金屬夾雜物等級最優,2#齒輪鋼鍛坯次之,1#齒輪鋼鍛坯為三者中最差。

從兩種檢測方法得到的檢測結果可以看出,在由標準評級圖顯微檢驗法得到的1#、2#齒輪鋼鍛坯的非金屬夾雜物級別相同的情況下,極值分析法能準確地評價出1#、2#齒輪鋼鍛坯中非金屬夾雜物的差距。

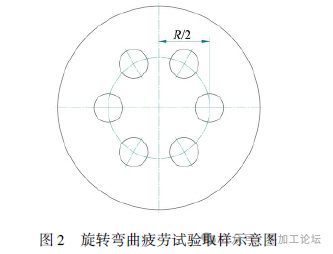

為了對比3個齒輪鋼鍛坯的疲勞性能,并嘗試將齒輪鋼鍛坯疲勞性能與第一部分兩種非金屬夾雜物檢測方法建立起聯系,分別在1#、2#、3#齒輪鋼鍛坯1/2半徑(R)處各制取45根標準圓柱試樣,取樣位置如圖2所示。

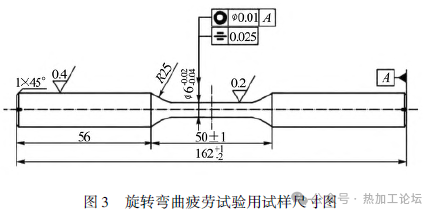

試驗用試樣經過相同加工工藝、滲碳淬火熱處理工藝,有效硬化層深度為1.75mm,加工完成后,通過旋轉彎曲疲勞試驗機進行試驗,采用的標準為GB/T 4337—2008《金屬材料疲勞試驗旋轉彎曲方法》,試樣尺寸如圖3所示,獲得室溫下被測材料的疲勞-壽命曲線(S-N曲線)和被測材料的基礎疲勞強度值,隨后切取疲勞試樣斷口,對疲勞斷口進行失效模式分析與裂紋溯源。觀察斷口微觀形貌,分析旋轉彎曲疲勞試樣失效形式,并對觀察到的夾雜物大小進行分析。

將試樣放置在主軸轉速為3000~6000r/min、頻率為50~100Hz懸臂式旋轉彎曲疲勞試驗臺上進行試驗,當試樣失效或達到規定的循環次數1×107次時,試驗結束。根據試驗測得的應力值及其對應的循環次數,繪制出疲勞-壽命曲線(S-N曲線)及確定疲勞強度極限值。試驗過程中,試樣應力分布如圖4所示。

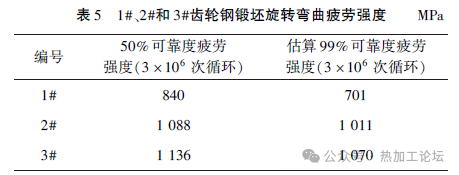

根據試驗結果繪制出的疲勞-壽命曲線(S-N曲線),圖5為1#齒輪鋼鍛坯的疲勞-壽命曲線(S-N 曲線),當循環次數為1×107次時,疲勞強度值約為780MPa;當循環次數為3×106次時,疲勞強度值約為840MPa;對極限試件的疲勞壽命變化進行計算,計算出99%可靠性的3×106次循環的疲勞極限值在700~720MPa。1#、2#、3#齒輪鋼鍛坯旋轉彎曲疲勞強度如表5所示。

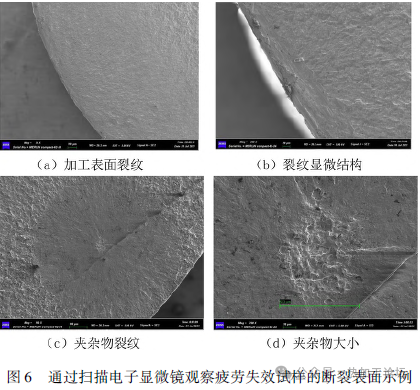

對1#齒輪鋼鍛坯失效試樣的斷裂面進行斷口分析,試樣均為疲勞斷裂,裂紋源多為自加工表面和非金屬夾雜物。對斷裂表面進行掃描電鏡分析,顯微圖片如圖6所示。測量顯微圖片中斷口處非金屬夾雜物尺寸,大小約為63~64μm,夾雜物類型為硫化物,該數值與1.4節中用極值分析法評價出的1#齒輪鋼鍛坯中的最大預測尺寸67.47μm接近。

旋轉彎曲疲勞試驗結果1#、2#、3#齒輪鋼鍛坯的99%可靠度疲勞強度3 ×106次循環的疲勞極限值分別為701MPa、1011MPa、1070MPa;試驗結果表明1#、2#、3#齒輪鋼鍛坯的疲勞強度呈上升趨勢;該趨勢與用極值分析法評價出的1#、2#、3#齒輪鋼鍛坯中非金屬夾雜物最大預測尺寸呈遞減的趨勢相對應,即鋼材中非金屬夾雜物尺寸越小,其疲勞強度越高;同時對1#齒輪鋼鍛坯疲勞強度試驗試樣斷口分析時發現,斷口處非金屬夾雜物大小約為63.3μm,該數值與1.4節中用極值分析法評價出的1#齒輪鋼鍛坯中的最大預測尺寸67.47μm 接近,這也說明了極值分析法評價鋼中非金屬夾雜物的準確性。

(1)由于標準評級圖顯微檢驗法樣本數量少,檢驗到的非金屬夾雜物存在一定的偶然性,數據分散,很難發現鋼中大尺寸的非金屬夾雜物,國內冶煉工藝水平不斷提高,使得齒輪鋼冶金質量也得到了很大提升,導致檢測非金屬夾雜物時,不同爐次的齒輪鋼鍛坯所獲得的非金屬夾雜物級別基本相同,無法進行進一步的評價。而采用極值分析法對非金屬夾雜物進行分析時,增加了檢測次數,降低了檢測到非金屬夾雜物的偶然性,而后運用統計學分析方法對數據進行分析,能夠真實反映出齒輪鋼鍛坯中非金屬夾雜物的真實尺寸,大大降低檢測到非金屬夾雜物的偶然性。

(2)標準評級圖顯微檢驗法采用與圖片對比的方法來評定非金屬夾雜物的級別,數據是非連續性的,級別與非金屬夾雜物長度呈指數增加,無法與齒輪鋼的疲勞壽命關聯起來,采用極值分析法可以顯著提高檢測效率,得到的非金屬夾雜物的數值可靠性高,更加接近真實大小,可以更準確地反映出非金屬夾雜物在鋼材中的分布情況,易于與鋼材疲勞壽命相關聯。鋼材的疲勞試驗耗時長,費用高,對試驗設備和試驗試樣加工精度要求高,費時費力,當因受疲勞試驗時間和試驗條件等因素限制而無法進行鋼材的疲勞試驗時,可通過極值分析法來評價鋼材中的非金屬夾雜物的最大預測尺寸Lmax的值來初步判斷所選用的鋼材的疲勞強度是否能達到要求例如已將1#齒輪鋼鍛坯做成了齒輪樣件,并進行了齒面接觸疲勞試驗和齒根彎曲疲勞試驗,所得試驗結果剛好滿足設計要求,可將用極值分析法來評價1#齒輪鋼鍛坯中的非金屬夾雜物的最大預測尺寸Lmax=67.47μm作為一個評價基準,當新選用的齒輪鍛坯用極值分析法得到最大預測尺寸Lmax>67.47μm時,視為不可用,須做進一步的試驗測試來評價;當Lmax≤67.47μm,則視為可用。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

![]()