大氣等離子噴涂FeCoCrNiMn高熵合金涂層的耐海水腐蝕與磨損性能

曹甫洋, 王浩權(quán), 季謙, 丁恒楠, 袁志鐘, 羅銳

江蘇大學(xué)材料科學(xué)與工程學(xué)院 鎮(zhèn)江 212013

Tribo-corrosion Performance of Atmospheric Plasma Sprayed FeCoCrNiMn High Entropy Alloy Coatings

CAO Fuyang, WANG Haoquan, JI Qian, DING Hengnan, YUAN Zhizhong, LUO Rui

School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China

摘要

研究了采用大氣等離子噴涂技術(shù)制備的FeCoCrNiMn高熵合金涂層在模擬海水環(huán)境中的耐腐蝕與磨損性能。FeCoCrNiMn高熵合金涂層由單相FCC固溶體組成;涂層平均硬度為221.1HV0.2,高于304不銹鋼基體的表面平均硬度159.1HV0.2。在3.5%NaCl溶液中,FeCoCrNiMn高熵合金涂層在5 N和10 N載荷下的磨損體積分別為1.21 × 10-2和1.42 × 10-2 mm3,相差17%,其主要磨損機(jī)制為腐蝕磨損和氧化磨損;在去離子水中該涂層在5 N和10 N載荷下的磨損體積分別為1.15 × 10-2和1.28 × 10-2 mm3,相差11%,主要磨損機(jī)制為黏著磨損和氧化磨損。綜合比較,NaCl溶液中涂層的磨損體積高于其在去離子水中的磨損體積,且涂層在NaCl溶液中5 N和10 N載荷下的磨損體積差值大于在去離子水中的磨損體積差值,說明磨損體積隨載荷增大而增大的幅度受腐蝕介質(zhì)影響,NaCl溶液的腐蝕效應(yīng)對(duì)摩擦磨損起到促進(jìn)作用。同時(shí),在NaCl溶液中,低載荷磨損樣品的開路電位可在靜置浸泡階段較短時(shí)間內(nèi)恢復(fù)到接近摩擦前水平,而高載荷磨損樣品由于機(jī)械損傷較大,開路電位上升緩慢,難以恢復(fù)到摩擦前水平,說明摩擦磨損造成的機(jī)械損傷會(huì)加劇腐蝕。

關(guān)鍵詞: 高熵合金涂層 ; 大氣等離子噴涂 ; 腐蝕磨損 ; 鈍化

Abstract

Herein, FeCoCrNiMn high entropy alloy coatings were prepared on 304 stainless steel, using atmospheric plasma spraying technique. The tribo-corrosion behavior of the coating was studied in simulated seawater. Results show that the FeCoCrNiMn high entropy alloy coating was composed of single FCC phase with an average hardness 221.1HV0.2, in contrast, that of the 304 stainless steel is 159.1HV0.2. The tribo-corrosion test results showed that in 3.5%NaCl solution, the wear volumes of FeCoCrNiMn high entropy alloy coating under loads 5 N and 10 N differentiated by 17%, which were 1.21 × 10-2 mm3 and 1.42 × 10-2 mm3 respectively. The main wear mechanism was believed to be corrosive wear and oxidative wear. The wear volumes of the coating under loads 5 N and 10 N in deionized water differentiated by 11%, which were 1.15 × 10-2 mm3 and 1.28 × 10-2 mm3 respectively. The main wear mechanism was also adhesive wear and oxidative wear. The wear volume in NaCl solution higher than in deionized water might suggest that the corrosion effect of NaCl solution promote the wear process. Meanwhile, in NaCl solution, the open circuit potential of the wear samples under lower load could be restored to close to the level before friction motion in a short time during the static soaking stage. However, the open circuit potential of wear samples under higher load increased slowly and was difficult to return to the level before friction motion due to more severe mechanical damage. This phenomenon might indicate that the mechanical damage caused by wear would accelerate the corrosion process.

Keywords: high entropy alloy coating ; atmospheric plasma spraying ; tribo-corrosion ; passivation

PDF (19740KB) 元數(shù)據(jù) 多維度評(píng)價(jià) 相關(guān)文章 導(dǎo)出 EndNote| Ris| Bibtex 收藏本文

本文引用格式

曹甫洋, 王浩權(quán), 季謙, 丁恒楠, 袁志鐘, 羅銳. 大氣等離子噴涂FeCoCrNiMn高熵合金涂層的耐海水腐蝕與磨損性能. 中國腐蝕與防護(hù)學(xué)報(bào)[J], 2024, 44(6): 1529-1537 DOI:10.11902/1005.4537.2024.060

CAO Fuyang, WANG Haoquan, JI Qian, DING Hengnan, YUAN Zhizhong, LUO Rui. Tribo-corrosion Performance of Atmospheric Plasma Sprayed FeCoCrNiMn High Entropy Alloy Coatings. Journal of Chinese Society for Corrosion and Protection[J], 2024, 44(6): 1529-1537 DOI:10.11902/1005.4537.2024.060

隨著海洋開發(fā)活動(dòng)日益頻繁,長期服役于海水環(huán)境下的工程裝備及其關(guān)鍵部件(如泵、齒輪、軸和螺旋槳等)受海水的腐蝕和機(jī)械磨損,嚴(yán)重威脅其服役安全,已成為制約海洋工程及其裝備發(fā)展的瓶頸和關(guān)鍵基礎(chǔ)問題[1~4]。因此開發(fā)同時(shí)具備耐腐蝕和耐磨損性能的防護(hù)涂層,對(duì)提升海洋工程裝備的服役性能及壽命具有重大意義。

高熵合金(HEAs)一般是由5種或5種以上元素(金屬元素為主,可有非金屬元素)按照等原子比或近原子比的方式組合,各組成元素的含量在5%~35%范圍內(nèi),一般不超過50%,形成熱力學(xué)性質(zhì)穩(wěn)定的簡單固溶體結(jié)構(gòu)[5~7]。高熵合金具有熱力學(xué)的高熵效應(yīng)、微觀結(jié)構(gòu)的晶格畸變效應(yīng)、動(dòng)力學(xué)的遲滯擴(kuò)散效應(yīng)和性能的“雞尾酒”效應(yīng),表現(xiàn)出遠(yuǎn)超傳統(tǒng)合金的力學(xué)性能、耐磨性、耐蝕性及熱穩(wěn)定性[8~14]。Moravcik等[11]制備的Ni1.5Co1.5CrFeTi0.5高熵合金,具有面心立方結(jié)構(gòu)(FCC),抗拉強(qiáng)度為1384 MPa,斷裂伸長率為4.01%,彈性模量為216 GPa。Li和Shi[12]制備了一系列Al含量變化的Al x CrFeCoNiCu (x = 0~2.0)高熵合金涂層,其中FeCoNiCuCu涂層展現(xiàn)出最好的耐磨性,相對(duì)基體的磨損率降低了67.4%。得益于高熵合金的“雞尾酒效應(yīng)”,在高熵合金涂層中加入Cr、Ni、Mo等耐蝕性金屬元素可以有效提高涂層的耐腐蝕性能。劉謙等[13]采用激光熔覆技術(shù)制備了CoCrFeNiMo x HEA涂層,研究表明涂層在3.5%NaCl溶液中具有優(yōu)良的綜合耐蝕性能。隨著Mo含量增加,涂層的腐蝕電位正移,腐蝕電流密度減少,鈍化區(qū)間變長,阻抗弧半徑增大,電極反應(yīng)阻力增強(qiáng)。

目前高熵合金已成為新型海洋裝備材料研究領(lǐng)域的熱點(diǎn)[15~21]。因此研究高熵合金在海水中的腐蝕磨損行為具有重要意義,許多學(xué)者已經(jīng)在開展這方面的研究。例如,史一功等[22]研究了真空感應(yīng)熔煉AlCoCrFeNiCu高熵合金在3.5%NaCl和30%H2O2溶液中的電化學(xué)腐蝕行為。結(jié)果表明,AlCoCrFeNiCu高熵合金在兩種介質(zhì)中的腐蝕方式是點(diǎn)蝕和局部腐蝕,具有較低的自腐蝕電位和較大的腐蝕電流密度,其耐蝕性相對(duì)較差。曹琛婕等[1]研究了激光熔覆FeCrNiCoMoCuBSi高熵合金涂層在3.5%NaCl溶液中的腐蝕磨損行為。結(jié)果表明,在摩擦與腐蝕的耦合作用下,熔覆層開路電位下降,腐蝕傾向增大。此外,隨摩擦載荷增大,自腐蝕電位負(fù)移,自腐蝕電流密度增大,摩擦促進(jìn)腐蝕作用增強(qiáng)。

相對(duì)于制備高熵合金塊材,制備高熵合金涂層具有較好的經(jīng)濟(jì)性,同時(shí)在改善鋼材的綜合力學(xué)性能方面也展現(xiàn)出較為明顯的優(yōu)勢。等離子噴涂作為一種涂層制備技術(shù),具有成分和厚度易控制、沉積效率高等優(yōu)點(diǎn)[23],在高熵合金涂層制備方面存在巨大潛力[24, 25]。本文采用等離子噴涂技術(shù)制備FeCoCrNiMn高熵合金涂層,并研究其在3.5%NaCl溶液及去離子水中不同載荷下的腐蝕磨損行為,探究其腐蝕與磨損行為之間的聯(lián)系,為海洋工程裝備材料表面防腐提供參考。

1 實(shí)驗(yàn)方法

本實(shí)驗(yàn)選用200 mm × 100 mm × 3 mm的304不銹鋼板作為基體材料。噴涂原料采用粒度為45~150 μm的Fe、Co、Cr、Ni、Mn 5種單質(zhì)球形粉末,其中5種金屬粉末的摩爾比為1∶1∶1∶1∶1。采用Metco F4MB90-XL型等離子噴槍在經(jīng)過粗化處理的304基體上制備FeCoCrNiMn高熵合金涂層。具體工藝參數(shù)為:Ar、H2、送粉氣體流量分別為246,60和126 L/min,送粉率80 g/min,電流500 A,電壓60 V,噴涂距離80 mm,噴射速率為100 mm/s。采用DK7745型數(shù)控線切割機(jī)將FeCoCrNiMn高熵合金涂層加工為10 mm × 10 mm × 3 mm的標(biāo)準(zhǔn)試樣。采用XRD-6000型X射線衍射儀(XRD)分析FeCoCrNiMn高熵合金涂層的物相組成。采用HVS-1000A顯微維氏硬度儀測定FeCoCrNiMn高熵合金涂層和304不銹鋼基材硬度,加載載荷為200 g,保載時(shí)間為10 s。

采用MFT-EC4000型往復(fù)式電化學(xué)腐蝕摩擦磨損試驗(yàn)儀進(jìn)行腐蝕磨損實(shí)驗(yàn),腐蝕磨損介質(zhì)分別為3.5%NaCl溶液和去離子水。載荷分別為5 N和10 N,頻率0.5 Hz,往復(fù)行程5 mm,對(duì)磨副為直徑6 mm的Si3N4陶瓷球。實(shí)驗(yàn)前,先將試樣在介質(zhì)中浸泡1 h, 使開路電位達(dá)到穩(wěn)定。實(shí)驗(yàn)測試總時(shí)長為30 min,前5 min將試樣加載靜置,往復(fù)摩擦實(shí)驗(yàn)持續(xù)時(shí)間20 min,之后靜置5 min直至實(shí)驗(yàn)結(jié)束。采用MFT-4000多功能材料表面性能試驗(yàn)儀測量磨痕橫截面積,通過公式

計(jì)算磨損量,式中V為材料的磨損量(磨損體積),S為磨痕的橫截面積,L為摩擦行程,即磨損長度。采用Phenom XL G2型掃描電子顯微鏡(SEM)觀察試樣的表面形貌,同時(shí)利用其附帶的能譜儀(EDS)進(jìn)行元素分析。

2 結(jié)果與討論

2.1 FeCoCrNiMn高熵合金涂層的微觀組織結(jié)構(gòu)

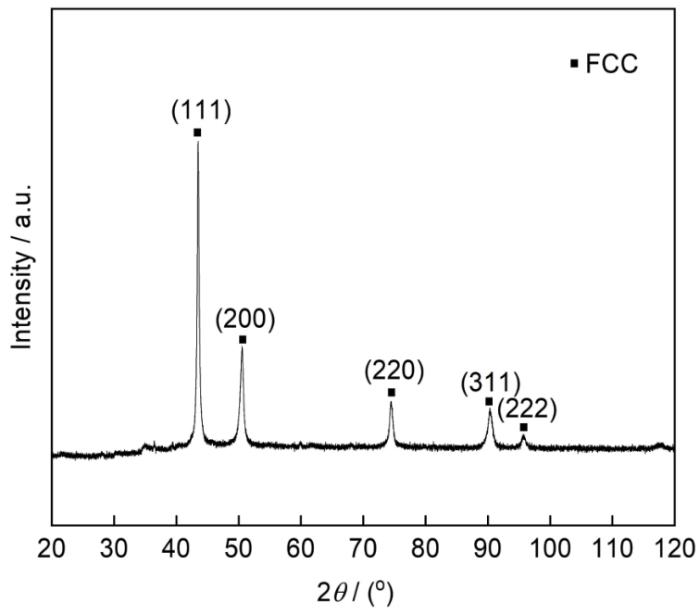

圖1為FeCoCrNiMn高熵合金涂層的XRD譜圖。如圖所示,在衍射角為 43.26°、50.29°、74.35°、90.29°、95.58°處的衍射峰,其對(duì)應(yīng)的晶面指數(shù)分別是(111)、(200)、(220)、(311)和(222),是FCC相固溶體特征衍射峰。由此推斷FeCoCrNiMn高熵合金涂層是由單相FCC固溶體組成的。高熵效應(yīng)的存在是高熵合金中的多組元元素在互溶后能夠生成FCC(面心立方結(jié)構(gòu))或BCC(體心立方結(jié)構(gòu))簡單相的主要原因。由于高熵合金具有較高的混合熵值,在高溫下能夠有效地減少Gibbs自由能,抑制金屬間化合物的形成,進(jìn)而生成穩(wěn)定的簡單相[3,5]。

圖1 FeCoCrNiMn高熵合金涂層的XRD譜

Fig.1 XRD pattern of as-prepared FeCoCrNiMn HEA coating

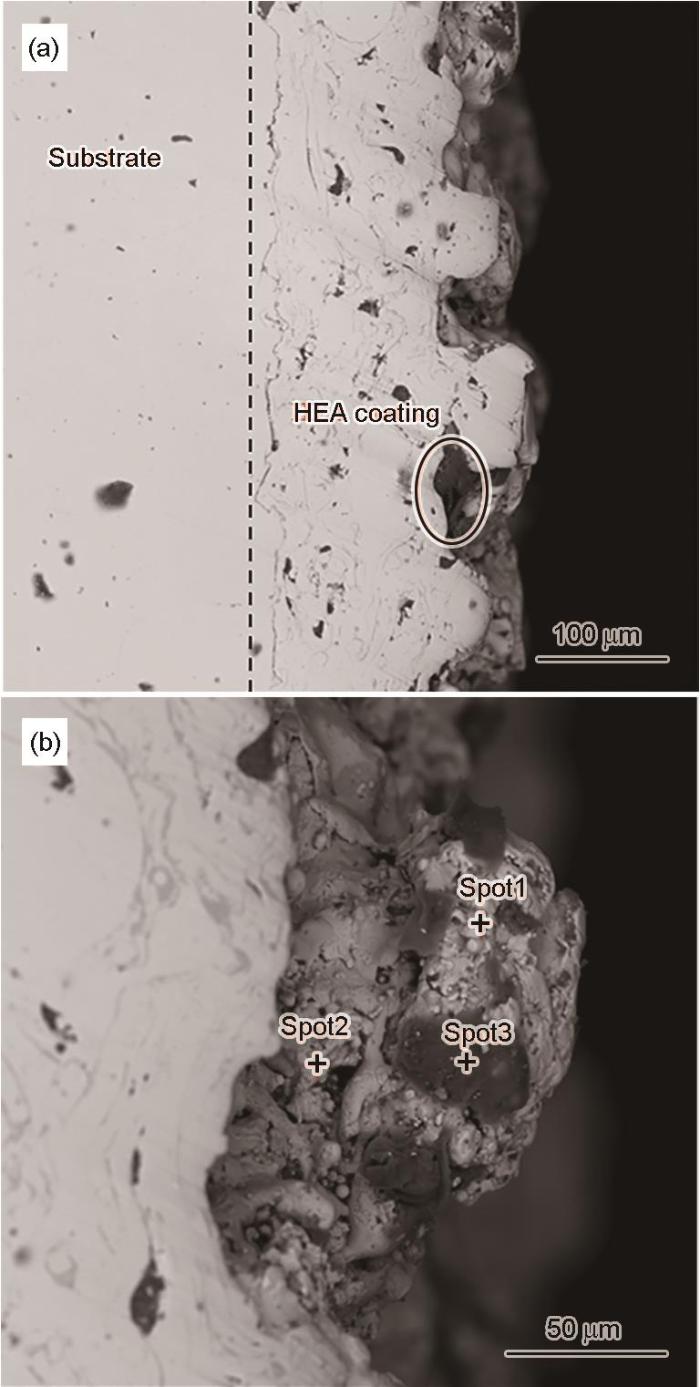

圖2是FeCoCrNiMn高熵合金涂層截面的SEM形貌。圖2a中虛線左側(cè)的均勻組織為不銹鋼基材,右側(cè)呈現(xiàn)層疊狀的組織為高熵合金涂層。可以看到,層疊狀高熵合金涂層中夾雜著一些黑色顆粒組織(圖2a中以紅圈標(biāo)出)。圖2b為圖2a中紅圈標(biāo)注處的高倍SEM圖片,呈現(xiàn)出顆粒與片狀結(jié)構(gòu)混合的不規(guī)則組織形態(tài),同時(shí)夾雜少量黑色粒狀組織。在圖2b中分別選取3個(gè)點(diǎn)進(jìn)行EDS點(diǎn)掃描分析,結(jié)果如表1所示。據(jù)EDS元素分析推斷,這些黑色粒狀組織可能是Co、Ni元素形成的金屬氧化物。在噴涂過程中,大量熔融態(tài)的金屬液滴高速?zèng)_擊基材表面,在沖擊功的作用下連續(xù)堆疊,在基材表面形成層狀組織。盡管有惰性氣體的保護(hù),但在冷卻凝固過程中,金屬液滴的表面不可避免地發(fā)生氧化,導(dǎo)致氧化物夾雜的情況出現(xiàn)。

圖2 FeCoCrNiMn高熵合金涂層截面的SEM圖像

Fig.2 Cross-sectional images of FeCoCrNiMn HEA coating: (a) low image, (b) high image

表1 FeCoCrNiMn高熵合金涂層截面EDS元素分析

Table 1 EDS determined contents of alloying elements at the points marked in Fig.2b (atomic fraction / %)

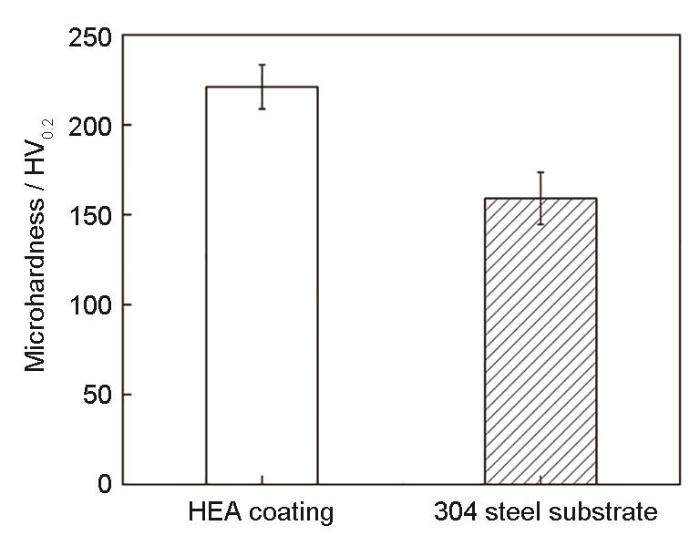

FeCoCrNiMn高熵合金涂層表面的平均顯微硬度為221.1HV0.2,明顯高于304不銹鋼基體的表面平均硬度159.1HV0.2(如圖3所示)。這是由于高熵合金的晶格畸變效應(yīng),能夠有效抑制位錯(cuò)移動(dòng),進(jìn)而使高熵合金的硬度得到提高[1]。

圖3 高熵合金涂層和304不銹鋼基底的顯微硬度

Fig.3 Microhardness values of the HEA coating and 304 stainless steel substrate

2.2 FeCoCrNiMn高熵合金涂層腐蝕磨損性能

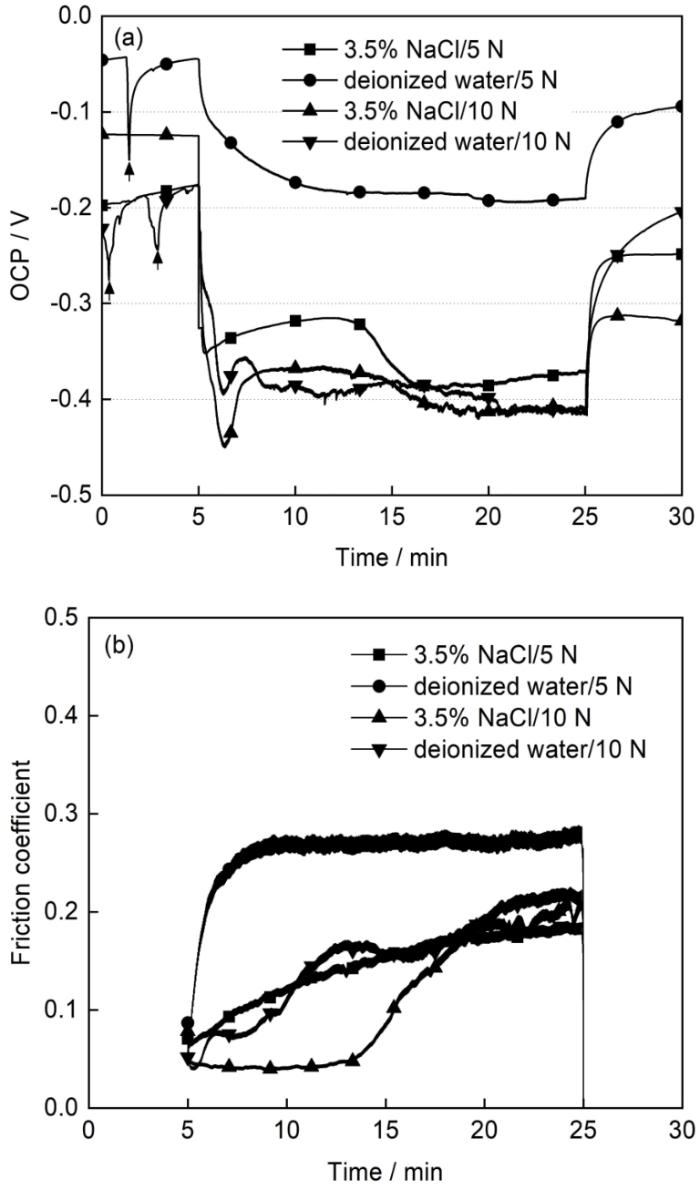

圖4分別為FeCoCrNiMn高熵合金涂層在3.5%NaCl溶液和去離子水中,不同載荷下開路電位和摩擦系數(shù)隨時(shí)間變化曲線。由圖4a,開路電位曲線可分為3個(gè)階段,浸泡階段(分別在3.5%NaCl溶液和去離子水中加載靜置浸泡,持續(xù)5 min),腐蝕磨損階段(摩擦開始,持續(xù)20 min),以及摩擦結(jié)束后的靜置階段(卸載后靜置浸泡,持續(xù)5 min)。浸泡階段,處于3.5%NaCl溶液中的兩組樣品(載荷分別為5 N和10 N)的開路電位基本保持穩(wěn)定,而去離子水中的兩組樣品(載荷分別為5 N和10 N)則出現(xiàn)了不同程度的波動(dòng)。在去離子水中,5 N和10 N載荷下樣品的開路電位曲線分別存在一個(gè)和兩個(gè)拐點(diǎn),如圖4a中黑色箭頭標(biāo)記處。研究表明[1],含Cr、Ni、Co等元素的合金在受到腐蝕介質(zhì)的刺激作用下,會(huì)在其表面快速形成一層化學(xué)性質(zhì)穩(wěn)定的鈍化膜,阻礙進(jìn)一步的腐蝕。由于去離子水的腐蝕性非常小,涂層表面的鈍化行為比較遲緩。在法向靜載荷的作用下,原有鈍化膜發(fā)生破裂,開路電位迅速下降。經(jīng)過再鈍化后,開路電位回升到原有水平,使得開路電位曲線上出現(xiàn)拐點(diǎn)。金屬表面自然形成的鈍化膜的力學(xué)性能較差,在剪切應(yīng)力的作用下極易發(fā)生破裂。在10 N的較高載荷下,鈍化膜可能發(fā)生多次破裂,故而開路電位的波動(dòng)次數(shù)更多。

圖4 高熵合金涂層在3.5%NaCl溶液和去離子水中不同載荷下的開路電位和摩擦系數(shù)隨時(shí)間變化曲線

Fig.4 Open circuit potentials (a) and friction coefficients (b) versus time for FeCoCrNiMn HEA coating under 5 N and 10 N loads in 3.5%NaCl solution and deionized water

磨擦開始初期,涂層表面氧化膜受載荷作用而被破壞,使新鮮涂層暴露在液體介質(zhì)中,腐蝕速率增大,開路電位驟降。在3.5%NaCl溶液中,載荷分別為5 N和10 N的兩組樣品的開路電位迅速下降到較低水平,如圖4a所示。在去離子水中5 N載荷下,由于摩擦載荷較低且去離子水不具有腐蝕性,樣品的開路電位下降緩慢。然而,在去離子水中10 N載荷下,機(jī)械損傷過大導(dǎo)致樣品的開路電位快速下降,但其開路電位負(fù)移程度小于相同載荷下處于3.5%NaCl溶液中的樣品。在相同載荷下3.5%NaCl溶液中樣品的開路電位更負(fù),意味著其腐蝕傾向更大[26]。在磨損開始之后,處于3.5%NaCl溶液中的兩組樣品,開路電位都存在一段緩慢上升的階段,而這種現(xiàn)象在去離子水中并未發(fā)現(xiàn)。說明在一定條件下腐蝕介質(zhì)可以加快涂層表面的鈍化,在一定程度上減緩腐蝕過程。在腐蝕磨損達(dá)到飽和階段后,4組樣品的開路電位趨于穩(wěn)定,這是鈍化-摩擦破壞鈍化-再鈍化動(dòng)態(tài)平衡循環(huán)往復(fù)進(jìn)行的結(jié)果[1]。磨擦停止后,摩擦對(duì)鈍化膜的破壞作用消失,涂層發(fā)生鈍化,開路電位回升。鈍化膜的形成會(huì)提高涂層的自腐蝕電位,降低腐蝕速率,對(duì)腐蝕起到抑制作用。靜置過程中,3.5%NaCl溶液中的兩組樣品的開路電位上升速率明顯高于去離子水中的兩組樣品,這是由于腐蝕介質(zhì)可以促進(jìn)涂層的鈍化行為。但去離子水中的兩組樣品的開路電位(5 N: -0.09 V和10 N: -0.20 V)最終恢復(fù)到接近摩擦前的水平(5 N: -0.04 V和10 N: -0.17 V),這說明在去離子水中涂層的鈍化作用可以抵消純摩擦對(duì)涂層的自腐蝕電位造成的負(fù)面影響。在3.5%NaCl溶液中,5 N低載荷下樣品的開路電位(-0.24 V)可以恢復(fù)到比較接近摩擦前的水平(-0.17 V),10 N高載荷下的樣品由于損傷較大,開路電位上升緩慢(-0.31 V),5 min內(nèi)難以恢復(fù)到摩擦前的水平(-0.12 V)。

圖4b摩擦系數(shù)曲線可分為磨合階段和穩(wěn)定階段。在磨合階段,涂層表面的鈍化膜(在浸泡階段生成)被破壞,使得表面粗糙度增大,摩擦系數(shù)不斷上升。摩擦系數(shù)是摩擦力與正應(yīng)力之比,一般與摩擦副表面的粗糙度相關(guān)。在腐蝕磨損過程中,鈍化膜的剝落顯然會(huì)增大涂層表面的粗糙度,使得摩擦力增大,導(dǎo)致摩擦系數(shù)上升。隨著摩擦測試的繼續(xù)進(jìn)行,大面積新鮮表面暴露在腐蝕介質(zhì)中,鈍化膜也在不斷形成,可減少摩擦副表面之間的直接接觸,對(duì)接觸面起到潤滑作用,降低摩擦系數(shù)。當(dāng)機(jī)械破壞和鈍化行為趨于穩(wěn)定后,摩擦系數(shù)也逐漸穩(wěn)定,即穩(wěn)定階段。在3.5%NaCl溶液中,5 N載荷下涂層的摩擦系數(shù)始終保持穩(wěn)定上升趨勢,平均摩擦系數(shù)為0.12左右;而10 N載荷下的摩擦系數(shù)在磨損初期保持在較低水平(0.04左右),在磨損實(shí)驗(yàn)進(jìn)行至約13 min時(shí)迅速上升至0.19左右,然后趨于穩(wěn)定。顯然在低載荷下,涂層表面更容易達(dá)到鈍化-摩擦破壞鈍化-再鈍化的動(dòng)態(tài)平衡,相應(yīng)的摩擦系數(shù)也更穩(wěn)定。在去離子水中,5 N載荷下涂層的摩擦系數(shù)在磨損初期急劇上升,但很快就趨于穩(wěn)定,平均摩擦系數(shù)為0.24左右;10 N載荷下的摩擦系數(shù)變化趨勢較為復(fù)雜,磨合階段相較5 N載荷下更長,很難保持穩(wěn)定。這是由于去離子水中涂層表面鈍化緩慢,起到的潤滑作用有限,不足以彌補(bǔ)摩擦的機(jī)械損傷。

2.3 FeCoCrNiMn高熵合金涂層腐蝕磨損機(jī)理

圖5分別為高熵合金涂層在不同介質(zhì)、不同載荷下磨痕截面輪廓曲線和磨損量。由圖5a可知,3.5%NaCl溶液中兩組樣品(5 N和10 N)的磨痕寬度約為1.5 mm,其磨痕深度分別約為2.5和2.8 μm;去離子水中,5 N載荷下樣品磨痕寬度為0.8 mm,深度約為2.2 μm,而10 N載荷下磨痕寬度為1 mm,深度約為2.5 μm。由圖5b,在3.5%NaCl溶液中,5 N和10 N載荷下涂層的磨損量分別為1.21 × 10-2 mm3和1.42 × 10-2 mm3,相差17%;去離子水中,5 N和10 N載荷下涂層的磨損量分別為1.15 × 10-2 mm3和1.28 × 10-2 mm3,相差11%。在相同載荷下3.5%NaCl溶液中涂層的磨損體積大于其在去離子水中的磨損體積。在5 N低載荷下3.5%NaCl溶液使涂層容易發(fā)生鈍化,對(duì)涂層表面起到保護(hù)作用,使得其磨損量低于去離子水中樣品;在10 N高載荷下,鈍化膜容易發(fā)生破裂,導(dǎo)致表面形貌急劇惡化,不同腐蝕介質(zhì)中磨損量的差值進(jìn)一步增大。這說明NaCl溶液的腐蝕效應(yīng)對(duì)摩擦磨損起到促進(jìn)作用,載荷越大,腐蝕對(duì)磨損的促進(jìn)作用越強(qiáng)。對(duì)比3.5%NaCl中5 N和10 N載荷下的兩組樣品的磨損體積,可以發(fā)現(xiàn)兩者相差較大。與之相反,去離子水中的兩組樣品的磨損體積相差較小,說明腐蝕與磨損相互促進(jìn),加速材料流失。腐蝕介質(zhì)的腐蝕性越強(qiáng),腐蝕與磨損的相互促進(jìn)作用越強(qiáng),腐蝕磨損越嚴(yán)重。

圖5 高熵合金涂層在不同載荷下3.5%NaCl溶液和去離子水中的磨痕截面輪廓曲線和磨損量

Fig.5 Cross-sectional profiles of the wear tracks (a) and wear volumes (b) for FeCoCrNiMn HEA coating in 3.5%NaCl solution and deionized water under 5 N and 10 N loads

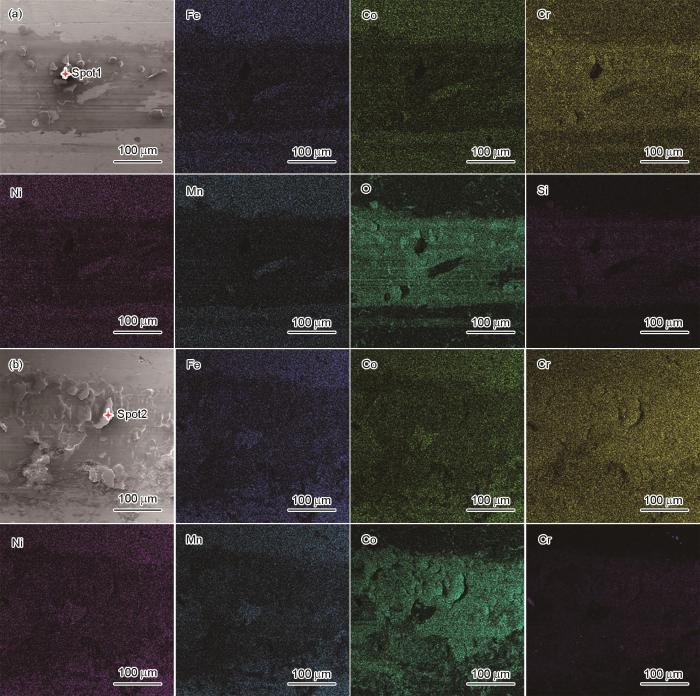

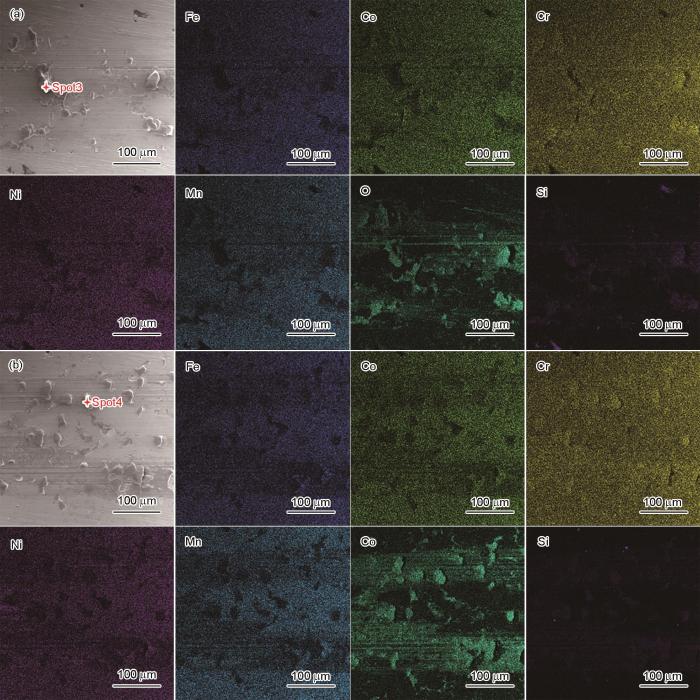

圖6和7展示了高熵合金涂層在3.5%NaCl溶液和去離子水中不同載荷下的磨損表面形貌。在3.5%NaCl溶液中,5 N和10 N載荷下的磨痕表面呈現(xiàn)出大片黑色區(qū)域,同時(shí)存在層片狀剝落的現(xiàn)象(圖6a,b)。相較于5 N載荷下樣品表面,10 N載荷下磨痕表面存在大面積連續(xù)的層片狀形貌,可見隨載荷增大,黏著磨損趨勢增強(qiáng)。在去離子水中5 N載荷下,樣品磨痕表面的顏色相對(duì)較淺,存在少量層片狀形貌(圖7a)。去離子水中10 N載荷下的樣品的磨痕形貌與5N相似,但層片狀剝落現(xiàn)象相對(duì)嚴(yán)重。O的EDS分布圖及點(diǎn)掃描分析說明,在3.5%NaCl溶液中5和10 N載荷下磨痕黑色區(qū)域存在大量O富集。由此推斷,涂層在腐蝕磨損過程中發(fā)生鈍化反應(yīng),并在表面形成了一層鈍化膜。當(dāng)鈍化膜生成以后,可減少摩擦副表面之間的直接接觸,起到潤滑作用。低載荷下,鈍化膜對(duì)摩擦表面起到保護(hù)作用,但是由于其較低的斷裂韌性[4],隨著載荷增加到10 N,鈍化膜表面產(chǎn)生大量裂紋,裂紋擴(kuò)展導(dǎo)致鈍化膜大面積剝落,導(dǎo)致磨損加劇。在去離子水中,涂層表面的鈍化行為緩慢,生成鈍化膜的速度相較NaCl溶液中更慢,因鈍化膜剝落而導(dǎo)致的磨損加劇情況的更輕微。

圖6 高熵合金涂層在在不同載荷下3.5%NaCl溶液中的磨痕形貌及EDS面掃描

Fig.6 Surface morphologies and corresponding EDS element mappings of the wear tracks of FeCoCrNiMn HEA coating after friction test in 3.5%NaCl solution under the loads of 5 N (a) and 10 N (b)

圖7 高熵合金涂層在在不同載荷下去離子水中的磨痕形貌及EDS面掃描

Fig.7 Surface morphologies and corresponding EDS element mappings of the wear tracks of FeCoCrNiMn HEA coating after friction test in deionized water under the loads of 5 N (a) and 10 N (b)

圖6和圖7中層片狀結(jié)構(gòu)的EDS點(diǎn)分析結(jié)果如表3所示。由表可見,在3.5%NaCl溶液中涂層磨痕表面層片狀結(jié)構(gòu)的O含量較去離子水中的高。顯然,在NaCl溶液中,腐蝕對(duì)磨損的促進(jìn)作用使涂層表面發(fā)生大面積剝落,加劇磨痕表面的氧化。此外,通過EDS面掃描分析發(fā)現(xiàn),磨痕表面存在Si聚集情況,且元素分布情況與O一致。腐蝕磨損的對(duì)磨副為Si3N4陶瓷球,這說明在腐蝕磨損過程中摩擦副之間存在Si3N4轉(zhuǎn)移現(xiàn)象,體現(xiàn)出黏著磨損的特征。由此推斷,在3.5%NaCl溶液中,涂層主要的磨損機(jī)制為黏著磨損和氧化磨損。由于溶液介質(zhì)的潤滑作用以及流體去除磨粒的便捷性,犁溝現(xiàn)象不明顯,磨粒磨損貢獻(xiàn)很少[27]。由圖7a,b及表2,去離子水中樣品磨痕處存在一些層片狀組織,但其O分布密集程度較3.5%NaCl溶液中樣品磨痕區(qū)域弱,且同樣存在Si富集現(xiàn)象,由此推測去離子水中樣品的磨損機(jī)制主要為黏著磨損和輕微氧化磨損。

表2 高熵合金涂層在在不同載荷下3.5%NaCl溶液和去離子水中的磨痕表面的EDS分析結(jié)果 (atomtic fraction / %)

Table 2 EDS determined contents of alloying elements at the points marked in Fig.6 and Fig.7

3 結(jié)論

(1) 在3.5%NaCl溶液和去離子水中,高熵合金涂層的腐蝕磨損機(jī)制主要為黏著磨損和氧化磨損。

(2) 高熵合金具有優(yōu)異的耐腐蝕磨損性能。在3.5%NaCl溶液中,低載荷磨損樣品的開路電位可在靜置浸泡階段較短時(shí)間內(nèi)恢復(fù)到接近摩擦前水平,而高載荷磨損樣品由于機(jī)械損傷較大,開路電位上升緩慢,難以恢復(fù)到摩擦前水平,說明摩擦磨損造成的機(jī)械損傷會(huì)加劇腐蝕。

(3) 高熵合金涂層的摩擦腐蝕過程存在鈍化-摩擦破壞鈍化-再鈍化的動(dòng)態(tài)平衡,使涂層的開路電位和摩擦系數(shù)逐漸趨于穩(wěn)定。

(4) 3.5%NaCl中5 N和10 N載荷下的兩組樣品的磨損體積相差較大,去離子水中的兩組樣品的磨損體積相差較小,說明腐蝕與磨損相互促進(jìn),腐蝕介質(zhì)的腐蝕性越強(qiáng),腐蝕與磨損的相互促進(jìn)作用越強(qiáng),腐蝕磨損越嚴(yán)重。

參考文獻(xiàn)

[1]

Cao C J, Wang Y F, Zhang C X, et al.

Tribocorrosion behavior of laser cladding fecrnicomocubsi high entropy alloy coating

[J]. Rare Metal Mat. Eng., 2023, 52: 1439

[本文引用: 5]

(曹琛婕, 王彥芳, 張存修 等.

激光熔覆FeCrNiCoMoCuBSi高熵合金涂層的腐蝕磨損性能

[J]. 稀有金屬材料與工程, 2023, 52: 1439)

[本文引用: 5]

[2]

Yu Y, Xu N N, Zhu S Y, et al.

A novel Cu-doped high entropy alloy with excellent comprehensive performances for marine application

[J]. J. Mater. Sci. Technol., 2021, 69: 48

DOI

[3]

Yeh J W.

Recent progress in high entropy alloys

[J]. Ann. Chim. Sci. Mat., 2006, 31: 633

[本文引用: 1]

[4]

Zhan S W, Tang J H, Wang F T, et al.

Tribological behavior of laser clad TiZrHfCrMoW high-entropy alloy coating in air and in simulated body solution

[J]. Surf. Technol., 2023, 52(1): 29

[本文引用: 2]

(湛思唯, 湯軍輝, 王奉濤 等.

激光熔覆TiZrHfCrMoW涂層在大氣和模擬體液環(huán)境下的摩擦磨損行為

[J]. 表面技術(shù), 2023, 52(1): 29)

[本文引用: 2]

[5]

Zhang W, Wang Z P, Ma D P, et al.

Microstructure and corrosion resistance of AlCo x CrFeNiCu high entropy alloy coating synthesized by induction remelting

[J]. Nonferr. Met. Sci. Eng., 2023, 13(11): 23

[本文引用: 2]

(張 維, 王志鵬, 馬登潘 等.

感應(yīng)重熔合成AlCo x CrFeNiCu高熵合金涂層的組織與耐腐蝕性能

[J]. 有色金屬工程, 2023, 13(11): 23)

[本文引用: 2]

[6]

Zhou Y J, Zhang Y, Kim T N, et al.

Microstructure characterizations and strengthening mechanism of multi-principal component AlCoCrFeNiTi0.5 solid solution alloy with excellent mechanical properties

[J]. Mater. Lett., 2008, 62: 2673

[7]

Wang K, Li C P, Lu J L, et al.

Cavitation resistance of NiCoCrFeNb0.45 eutectic high entropy alloy for hydraulic machinery

[J]. J. Chin. Soc. Corros. Prot., 2023, 43(5): 1079

[本文引用: 1]

(王 凱, 李晨沛, 盧金玲 等.

NiCoCrFeNb0.45共晶高熵合金在水力機(jī)械中的抗空蝕性能研究

[J]. 中國腐蝕與防護(hù)學(xué)報(bào), 2023, 43(5): 1079)

[本文引用: 1]

[8]

Chikumba S, Rao V V.

High entropy alloys: development and applications

[A]. Proceedings of the 7th International Conference on Latest Trends in Engineering & Technology (ICLTET’2015) [C]. Pretoria (South Africa), 2015: 1

[本文引用: 1]

[9]

Yeh J W, Chen Y L, Lin S J, et al.

High-entropy alloys-a new era of exploitation

[A]. Advanced Structural Materials III: Advanced Structural Materials Symposium of the Annual Congress of the Mexican Academy of Materials Science [C]. Cancún, Quintana Roo, Mexico, 2007: 1

[10]

Yeh J W. Overview of high-entropy alloys [A]. GaoM C, YehJ W, LiawP K, et al. High-Entropy Alloys: Fundamentals and Applications [M]. Cham: Springer, 2016: 1

[11]

Moravcik I, Cizek J, Zapletal J, et al.

Microstructure and mechanical properties of Ni1,5Co1,5CrFeTi0,5 high entropy alloy fabricated by mechanical alloying and spark plasma sintering

[J]. Mater. Des., 2017, 119: 141-

[本文引用: 1]

[12]

Li Y Z, Shi Y.

Microhardness, wear resistance, and corrosion resistance of AlxCrFeCoNiCu high-entropy alloy coatings on aluminum by laser cladding

[J]. Opt. Laser Technol., 2021, 134: 106632.

[本文引用: 1]

[13]

Liu Q, Wang X Y, Huang Y B, et al.

Effect of molybdenum content on microstructure and corrosion resistance of CoCrFeNiMo high entropy alloy

[J]. J. Mater. Res., 2020, 34: 868

[本文引用: 1]

(劉 謙, 王昕陽, 黃燕濱 等.

Mo含量對(duì) CoCrFeNiMo高熵合金組織及耐蝕性能的影響

[J]. 材料研究學(xué)報(bào), 2020, 34: 868)

[本文引用: 1]

[14]

Pei S B, Wan D Y, Zhou P, et al.

Research progress on preparation, microstructure, oxidation-and corrosion-resistance of high-entropy alloy coatings

[J]. J. Chin. Soc. Corros. Prot., 2022, 42: 873

[本文引用: 1]

(裴書博, 萬冬陽, 周 萍 等.

高熵涂層的制備工藝、組織結(jié)構(gòu)和抗氧化腐蝕研究進(jìn)展

[J]. 中國腐蝕與防護(hù)學(xué)報(bào), 2022, 42: 873)

DOI [本文引用: 1]

[15]

Zhang Y, Zuo T T, Tang Z, et al.

Microstructures and properties of high-entropy alloys

[J]. Prog. Mater. Sci., 2014, 61: 1

[本文引用: 1]

[16]

Cantor B, Chang I T H, Knight P, et al.

Microstructural development in equiatomic multicomponent alloys

[J]. Mater. Sci. Eng., 2004, 375-377A: 213

[17]

Cao W P, Li J, Sun X B, et al.

Research status of preparation technology of CoCrFeMnNi high-entropy alloy

[J/OL]. Mater. Rep.: 1-24 [2024-02-25]. .

(曹煒鵬, 李 杰, 孫小斌 等.

CoCrFeMnNi系高熵合金制備技術(shù)研究現(xiàn)狀

[J/OL]. 材料導(dǎo)報(bào): 1-24 [2024-02-25].

[18]

Zheng S J, Cai Z B, Pu J B, et al.

Passivation behavior of VAlTiCrSi amorphous high-entropy alloy film with a high corrosion-resistance in artificial sea water

[J]. Appl. Surf. Sci., 2021, 542: 148520

[19]

Cao H B, Hou G L, Xu T C, et al.

Effect of seawater temperature on the corrosion and cavitation erosion-corrosion resistance of Al10Cr28Co28Ni34 high-entropy alloy coating

[J]. Corros. Sci., 2024, 228: 111822

[20]

Liang H, Miao J W, Gao B Y, et al.

Microstructure and tribological properties of AlCrFe2Ni2W0.2Mo0.75 high-entropy alloy coating prepared by laser cladding in seawater, NaCl solution and deionized water

[J]. Surf. Coat. Technol., 2020, 400: 126214

[21]

Bi D, Chang Y, Luo H, et al.

Corrosion behavior and passive film characteristics of AlNbTiZrSix high-entropy alloys in simulated seawater environment

[J]. Corros. Sci., 2023, 224: 111530

[本文引用: 1]

[22]

Shi Y G, Zhang T B, Dou H C, et al.

Study on corrosion properties of AlCoCrFeNiCu high entropy alloy in different media

[J]. Hot Work. Technol., 2011, 40(18): 1

[本文引用: 1]

(史一功, 張鐵邦, 寇宏超 等.

AlCoCrFeNiCu高熵合金的電化學(xué)腐蝕性能研究

[J]. 熱加工工藝, 2011, 40(18): 1)

[本文引用: 1]

[23]

Wu L T, Zhou Z H, Zhang X, et al.

Long-term corrosion resistance of plasma sprayed FeCrMoCBY Fe-based amorphous coating in 3.5%NaCl solution

[J]. J. Chin. Soc. Corros. Prot., 2021, 41: 717

[本文引用: 1]

(吳林濤, 周澤華, 張 欣 等.

等離子噴涂FeCrMoCBY鐵基非晶涂層耐蝕性研究

[J]. 中國腐蝕與防護(hù)學(xué)報(bào), 2021, 41: 717)

DOI [本文引用: 1]

[24]

Liu D.

Research status of plasma technology in preparation of NiCrBSi and its composite coatings

[J]. Weld. Technol., 2023, 52(4): 6

[本文引用: 1]

(劉 鐸.

等離子技術(shù)在NiCrBSi及其復(fù)合涂層制備中的研究現(xiàn)狀

[J]. 焊接技術(shù), 2023, 52(4): 6)

[本文引用: 1]

[25]

Huang S F, Zeng X L, Peng Z, et al.

Research progress in high entropy alloy coatings

[J]. Spec. Cast. Nonferr. Alloys, 2023, 43: 876

[本文引用: 1]

(黃紹服, 曾祥領(lǐng), 彭 振 等.

高熵合金涂層研究進(jìn)展

[J]. 特種鑄造及有色合金, 2023, 43: 876)

[本文引用: 1]

[26]

Zhao B Z, Zhu M, Yuan Y F, et al.

Comparison of corrosion resistance of CoCrFeMnNi high entropy alloys with pipeline steels in an artificial alkaline soil solution

[J]. J. Chin. Soc. Corros. Prot., 2022, 42: 425

[本文引用: 1]

(趙寶珠, 朱 敏, 袁永鋒 等.

CoCrFeMnNi高熵合金和管線鋼在堿性土壤環(huán)境中的耐蝕性對(duì)比研究

[J]. 中國腐蝕與防護(hù)學(xué)報(bào), 2022, 42: 425)

DOI [本文引用: 1]

[27]

Cui H Z, Lian X J.

Research of corrosion and wear resistance coatings in marine engineering environment

[J]. Chin. J. Nonferr. Met., 2023, 33: 1179

[本文引用: 1]

(崔洪芝, 練曉娟.

海洋耐蝕耐磨涂層研究進(jìn)展

[J]. 中國有色金屬學(xué)報(bào), 2023, 33: 1179)

[本文引用: 1]

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414