隨著先進航空發動機不斷發展,航空發動機渦輪葉片前進口燃氣溫度不斷提高,熱障涂層在實際服役過程中會經受更加苛刻冷熱環境。常規熱障涂層的陶瓷面層氧化釔穩定氧化鋯材料(YSZ)在1200 ℃高溫下長時服役過程中,會發生相變和嚴重的燒結,導致熱障涂層過早失效[1-3]。因此,研發具有低熱導率、更高使用溫度的新型熱障涂層已經成為下一代高性能發動機研制的關鍵技術[4-5]。

在新型熱障涂層材料中,La2Zr2O7涂層具有良好的熱穩定性,較低熱導率和較高的熔點[6-8],但同YSZ相比,La2Zr2O7的熱膨脹系數偏低,冷熱循環過程中將造成涂層中熱應力增大,從而導致涂層的熱循環壽命縮短[9-10],因此,國內外研究機構和高校通常采用摻雜Ce,Pt,Sm等元素的方法對其進行改性,以提高材料的熱膨脹系數,降低熱導率[11-13]。Cao等[14]在La2Zr2O7中摻雜CeO2后,材料的熱膨脹系數升高,熱導率降低。此外,與YSZ形成雙陶瓷層也能夠更好發揮LaZrCeO的優勢。Vassen等[15]采用大氣等離子噴涂方法沉積了雙陶瓷層La2Zr2O7/YSZ涂層,這種雙層結構的涂層具有比單層涂層更長的熱循環壽命。Bobzin等[16]對比了電子束物理氣相沉積方法沉積的單層YSZ涂層、雙陶瓷層La2Zr2O7/YSZ涂層在1100 ℃下的熱循環性能La2Zr2O7/YSZ雙層涂層的熱循環壽命達4140次。

熱障涂層的微結構控制、力學性能和壽命與沉積工藝息息相關[17-19]。目前,大氣等離子噴涂(air plasma spraying,APS)和電子束-物理氣相沉積(electron beam-physical vapor deposition,EB-PVD)是工業上沉積熱障涂層陶瓷面層的兩種主要方法[20]。其中,EB-PVD工藝制備的涂層與基底以化學鍵結合為主,特殊的柱狀晶結構提高了涂層的應變容限,能顯著降低與基底熱膨脹不匹配引起的熱應力,因此EB-PVD涂層具有非常優異的抗熱沖擊性能[21-23]。與APS涂層相比,EB-PVD涂層表面粗糙度更低、不封堵葉片的冷卻氣體通道,有利于保持葉片的動力學性能[24]。但在EB-PVD沉積涂層過程中,因為不同氧化物飽和蒸氣壓和熔點的不同,會導致沉積的涂層化學成分偏離靶材的化學計量比,影響熱障涂層力學性能和熱穩定性。

因此,本工作采用EB-PVD技術,通過改變涂層沉積過程中靶材蒸發能量,制備4種LaZrCeO/YSZ雙陶瓷熱障涂層。分析熱障涂層元素含量(原子分數,下同)、相結構和熱循環壽命研究1100 ℃熱循環下熱障涂層的失效機理。

1 實驗材料與方法

1.1 實驗材料

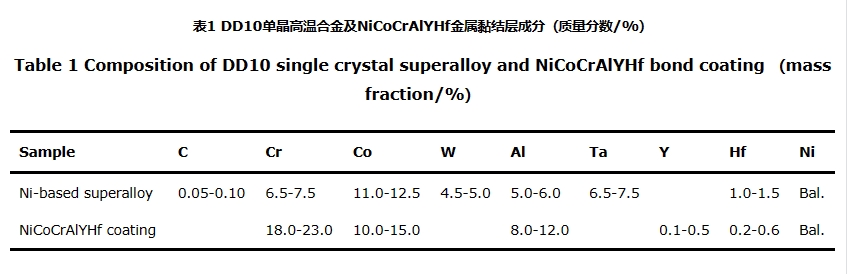

本實驗選用第三代單晶高溫合金DD10作為熱障涂層基體材料,DD10單晶高溫合金名義成分如表1所示。采用線切割制備成30 mm×10 mm×1.5 mm規格試樣,切割完的基體試樣經磨床處理后,依次用200#,600#和1200#水磨砂紙逐級打磨至表面的粗糙度為(1.0±0.2) μm,清洗烘干備用。

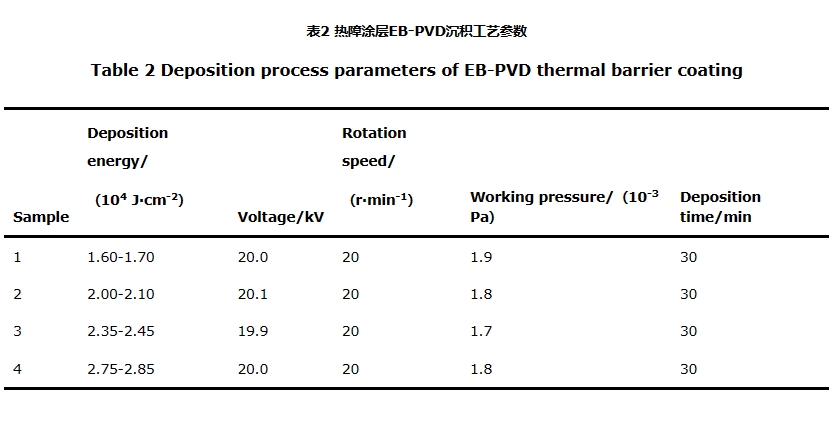

選用NiCoCrAlYHf包覆型金屬黏結層,采用真空電弧鍍物理氣相沉積工藝制備,所用設備為A-1000真空電弧離子鍍(arc ion plating-physical vapor deposition,AIP-PVD)物理氣相沉積設備,沉積時間為200 min。采用EB-PVD工藝制備LaZrCeO陶瓷面層,所用設備為UE-207S改進型EB-PVD設備。表2所示為EB-PVD沉積LaZrCeO熱障涂層的沉積工藝參數,本實驗在前期研究基礎上,進一步調控靶材蒸發能量為(1.60~1.70)×104,(2.00~2.10)×104,(2.35~2.45)×104,(2.75~2.85)×104 J/cm2,相應地沉積出4種不同微結構的LaZrCeO熱障涂層。

1.2 實驗方法

采用D8 Advance型XRD分析涂層相組成,工作電壓40 kV,工作電流 40 mA,掃描范圍為20°~80°。采用Quanta 600型環境SEM和JXA-8230型EPMA觀察涂層形貌結構。采用725E型電感耦合等離子體原子發射光譜儀通過電感耦合等離子體原子發射光譜(ICP-AES)方法測定涂層中金屬元素的組成。利用熱循環設備測試涂層壽命。采用等溫熱循環壽命測試方法,設定加熱溫度為1100 ℃,爐內保溫55 min,空氣自然冷卻5 min為1個完整循環,試樣涂層脫落面積超過10%時視為失效。

2 結果與分析

2.1 LaZrCeO熱障涂層元素含量

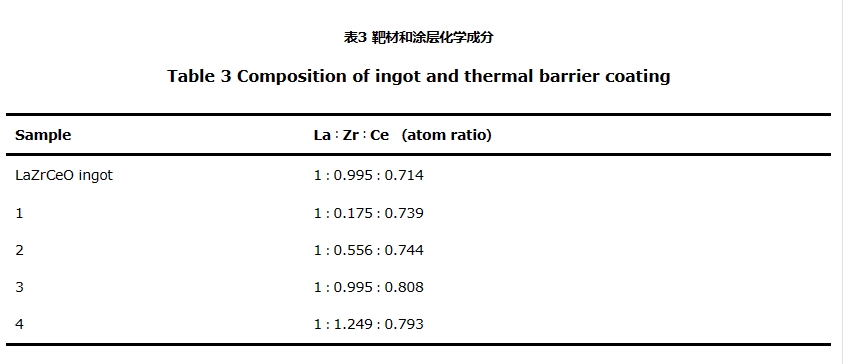

采用ICP-AES分析了靶材及LaZrCeO涂層的化學成分,結果如表3所示。

與靶材成分相比較,LaZrCeO涂層中La/Zr/Ce的元素含量比發生了明顯的變化。分析后發現,導致LaZrCeO涂層產生元素偏析現象的原因主要包括以下3個方面:(1)由于La2O3,CeO2和ZrO2的熔點的區別,La2O3的熔點為2300 ℃、CeO2的熔點為2600 ℃和ZrO2的熔點為2700 ℃,電子束加熱靶材蒸發過程中,由于不同氧化物熔點不一樣,導致蒸發順序不一樣,靶材中熔點低的La2O3和CeO2會率先蒸發[7],導致涂層中La元素和Ce元素含量較高;(2)由于La2O3,CeO2和ZrO2的飽和蒸氣壓差別很大[24],在2200 ℃條件下,分別是130,1000,0.0375 Pa。因此達到蒸發平衡時,蒸氣中Ce元素和La元素的含量高于Zr元素的含量;(3)LaZrCeO氧化物的晶格能計算結果表明[25-26],ZrO2的熱穩定性優于La2O3和CeO2,這也將導致蒸氣中La元素和Ce元素含量較高,而ZrO2較低,這些原因共同導致氣相原子凝固形成的涂層化學成分偏離化學計量比。

因此,隨著蒸發電子槍的電子束流值增加,蒸發能量增加,涂層中Zr元素含量將不斷增加。此外,La/Ce元素比例基本與靶材中La/Ce元素比例一致,這與La2O3,CeO2的飽和蒸氣壓和熔點也很好對應,La元素和Ce元素的蒸發是基本同步的。

2.2 LaZrCeO熱障涂層形貌及相結構

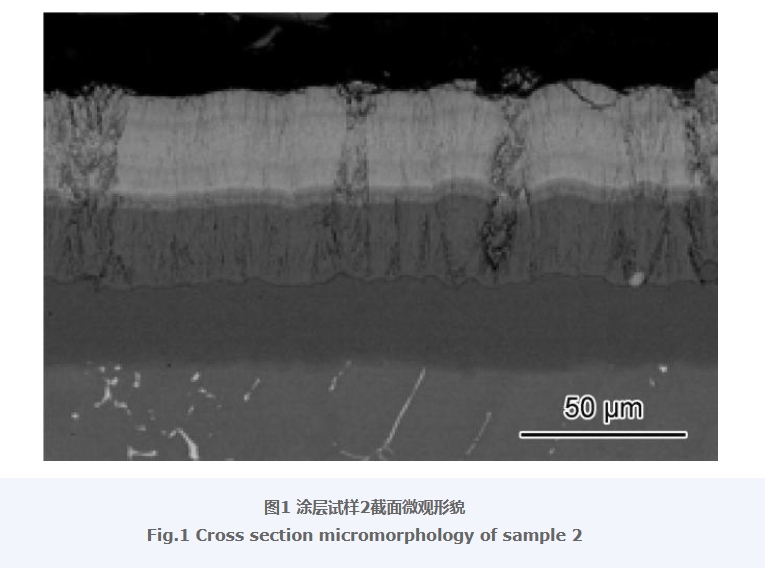

本實驗制備的熱障涂層為一層NiCoCrAlYHf黏結層+雙層陶瓷層(YSZ中間層+LaZrCeO面層)三層結構。通過真空電弧鍍制備的NiCoCrAlYHf黏結層與基體結合緊密,厚度約為40~50 μm。YSZ中間層及LaZrCeO面層厚度約為60~70 μm,黏結層與YSZ層、YSZ層與LaZrCeO層界面均未發現明顯缺陷。根據前期的研究,蒸發能量的改變并未顯著影響涂層的形貌。實驗中制備的4種涂層其截面形貌基本一致,如圖1所示。

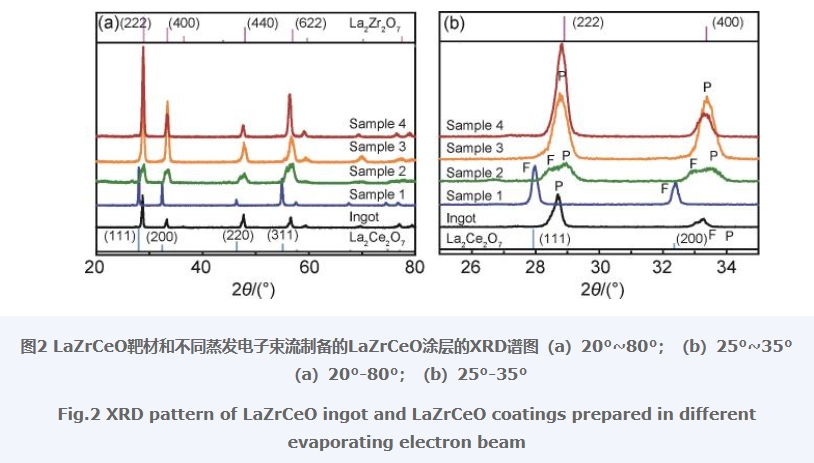

圖2為4種沉積態LaZrCeO涂層的XRD譜圖。LaZrCeO靶材的XRD譜圖與La2Zr2O7標準卡片基本一致,僅在主峰位置上存在向小角度偏移現象。將4種沉積狀態的LaZrCeO涂層XRD譜圖與標準卡片比較后發現:當靶材蒸發能量在(1.60~1.70)×104 J/cm2時,沉積的LaZrCeO涂層為單一螢石相結構,涂層在沉積過程中,蒸發能量密度低,Zr元素在涂層比例較低,此時LaZrCeO涂層試樣1的La/Zr/Ce原子比為1∶0.175∶0.739。低含量的Zr元素直接導致了沉積態涂層相結構主要為螢石相,同時由于燒綠石相La2Zr2O7的三強峰相對于螢石相La2Ce2O7三強峰位置在大角度方向,因此存在少量Zr元素將導致涂層螢石相峰位置向大角度偏移。

當靶材蒸發能量在(2.00~2.10)×104 J/cm2時,此時涂層試樣2蒸發能量較涂層試樣1有所增加,沉積態元素組成中Zr元素含量增加明顯,因此沉積的LaZrCeO涂層為復合燒綠石和螢石相結構。XRD譜清晰地顯示了較寬峰的存在,對應于燒綠石和螢石雙相復合結構。當蒸發能量為(2.35~2.45)×104 J/cm2時,此時蒸發能量繼續增加,沉積態元素組成中Zr元素含量持續增加,沉積的LaZrCeO涂層為單一燒綠石相結構。XRD譜清晰地顯示了尖銳的衍射峰存在,說明涂層的結晶度較好。當蒸發能量為(2.75~2.85)×104 J/cm2時,沉積的LaZrCeO涂層為單一燒綠石相結構。此時蒸發能量繼續增加,沉積態元素組成中Zr元素含量持續增加。

圖2(b)顯示了對XRD圖譜25°~35°進行放大后的結果。可以發現LaZrCeO涂層試樣2的復合燒綠石和螢石相結構。而涂層試樣3,4和靶材表現為單一燒綠石相結構,較La2Zr2O7的標準衍射峰向小角度方向偏移。LaZrCeO涂層試樣1表現為螢石相結構,較La2Ce2O7的標準衍射峰向大角度方向偏移。衍射峰的偏移原因可以歸結于:Zr4+的離子半徑與Ce4+的離子半徑差距大,Zr元素含量不斷增加,晶面間距產生變化,導致衍射峰向小角度方向移動。

2.3 LaZrCeO熱障涂層熱循環壽命

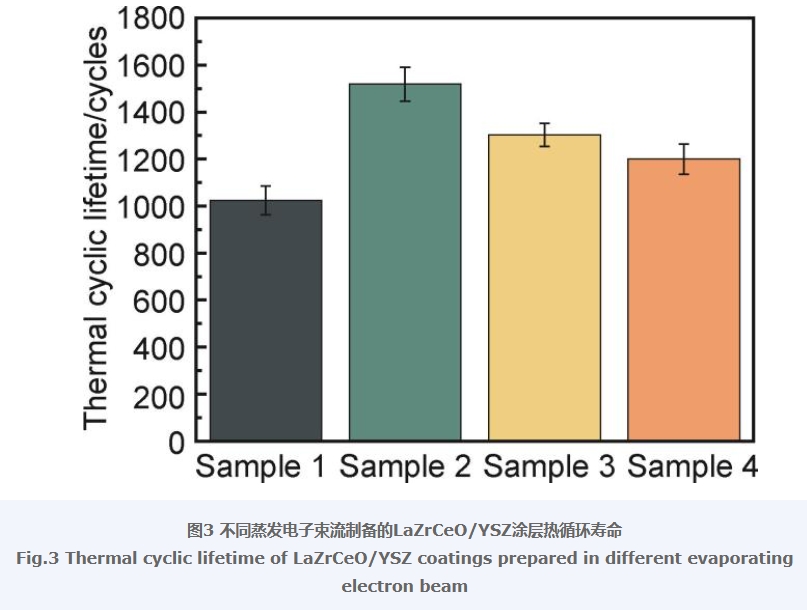

圖3為不同蒸發電子束流制備的LaZrCeO/YSZ熱障涂層1100 ℃熱循環壽命,其數值均為相同條件下5個涂層試樣的平均熱循環壽命。在相同的熱循環測試條件下,不同蒸發電子束流制備的LaZrCeO/YSZ雙層結構熱障涂層熱循環壽命存在一定的差異。其中,當靶材蒸發能量在(1.60~1.70)×104 J/cm2時,沉積的涂層試樣1雙層結構熱障涂層的平均熱循環壽命為1024次。隨著蒸發電子槍的電子束流值增加,即蒸發能量增加后,雙層結構熱障涂層的熱循環壽命增加。當靶材蒸發能量在(2.00~2.10)×104 J/cm2時,沉積的試樣2熱障涂層的平均熱循環壽命達到最高值,為1518次。

隨著蒸發能量繼續增加,熱障涂層的平均熱循環壽命開始出現降低趨勢。當蒸發能量為(2.35~2.45)×104 J/cm2時,沉積的涂層試樣3雙層結構熱障涂層的平均熱循環壽命為1303次。當沉積涂層的蒸發能量為(2.75~2.85)×104 J/cm2時,沉積的涂層試樣4雙層結構熱障涂層的平均熱循環壽命繼續降低,其平均熱循環壽命僅為1200次。

隨著蒸發能量增大,涂層由單一螢石相結構轉變為復合燒綠石和螢石相結構,由于晶格的不匹配,這種雙向共存的結構增加了各相的晶格畸變,從而增強了聲子散射并有助于降低熱導率。同時,兩相間的熱膨脹系數差異將會在冷卻過程中產生內應力,能夠抵消熱膨脹不匹配產生是熱應力,同時復合燒綠石和螢石相結構具有更好的相穩定性,進一步提高了涂層的熱循環壽命。存在蒸發電子束流繼續增大后,涂層結構轉為單一燒綠石相結構,其熱導率較單一的螢石相結構更低,并且具有更好的相變穩定性和耐燒結性。但單一的相結構在冷熱循環過程中會一定程度影響熱障涂層的斷裂韌性和應變容限,同時不利于熱應力的釋放,因此涂層試樣3和4的熱循環壽命下降。

2.4 LaZrCeO熱障涂層失效機理

在長期的高溫服役條件下,金屬黏結層會與O反應,在陶瓷層/黏結層界面生成TGO,而TGO的形成和演變是導致熱障涂層失效的關鍵因素。在TGO生長初期,均勻連續的氧化膜可以阻止黏結層繼續被氧化。隨著熱實驗的進行,TGO厚度會隨著一定規律增加,附近金屬黏結層中的Al元素不斷被消耗。當Al含量低于某一臨界值,將無法滿足形成致密Al2O3層的要求,金屬黏結層可能發生嚴重的內氧化,導致熱障涂層壽命降低[27-28]。因此,以熱循環壽命最佳的涂層試樣2熱障涂層為例,研究熱循環過程涂層元素擴散與失效機制。

2.4.1 相結構穩定性

針對1100 ℃熱循環1500次后的LaZrCeO/YSZ熱障涂層表面進行了XRD相結構分析。如圖4所示。1100 ℃熱循環后LaZrCeO涂層的XRD譜圖與沉積態LaZrCeO涂層基本相同,與La2Zr2O7標準卡片比較后,主峰位置也基本一致。1100 ℃熱循環后的LaZrCeO涂層為燒綠石(La2Zr2O7)和螢石(La2Ce2O7)雙相復合結構。進一步與沉積態LaZrCeO涂層XRD比較,熱障涂層熱循環后的XRD圖譜清晰地顯示了特征峰峰寬變窄的現象,這是由于高溫熱循環后LaZrCeO涂層的結晶度提高導致的。此外,通過對XRD譜圖其他雜峰分析后發現,熱循環后熱障涂層出現了3個ZrO2和1個LaCrO3的特征峰。這是由于在1100 ℃熱循環下,LaZrCeO涂層會部分發生化學反應。

2.4.2 TGO生長與演化

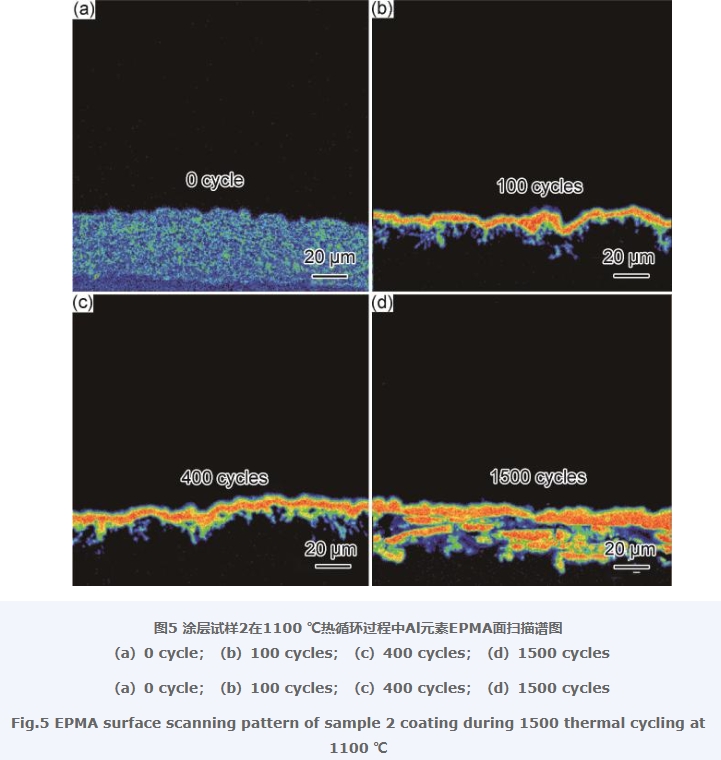

相關文獻表明,Al元素擴散和Al2O3的生成能影響TGO層組織結構的演變[28]。圖5為LaZrCeO/YSZ雙層結構熱障涂層在1100 ℃熱循環后的截面EPMA面掃描Al元素含量和分布情況照片。沉積態的LaZrCeO/YSZ雙層結構熱障涂層Al元素主要存在于金屬黏結層中,且Al元素含量和元素分布較均勻,未出現明顯偏析現象。隨著1100 ℃熱循環進行,由于熱障涂層系統中陶瓷面層和金屬黏結層中Al元素濃度的差異,造成了Al元素分布的梯度,在1100 ℃高溫條件下,金屬黏結層中Al元素會發生向涂層外擴散。同時,由于熱障涂層為柱狀晶結構,存在著一定量的間隙,對于空氣來說是良導體,O2能通過柱狀晶間隙直達陶瓷層和金屬黏結層界面。因為,空氣中O元素在熱障涂層中存在的濃度差,大氣中O2會有向涂層內擴散的趨勢,當O2到達金屬黏結層表面時,在高溫作用下必然會與表面的Al元素發生化學反應,生成Al2O3,反應方程如式(1) 所示:

4Al+6O→2Al2O3(1)

當Al元素和O元素發生化學反應后,界面局部的Al元素濃度平衡將被打破,隨著化學反應的進行,Al元素將不斷向表面擴散。如圖5(b)所示,在100次1100 ℃熱循環時,在金屬黏結層表面生成了一層TGO(主要為Al2O3)層,此時界面粗糙度也隨著TGO層的生長而有所增加。隨著1100 ℃熱循環繼續進行,在400次熱循環時,Al元素將不斷向表面擴散,不斷反應生成α-Al2O3,導致TGO層不斷增厚,界面粗糙度持續增加,如圖5(c)所示。

隨著1100 ℃熱循環進行,Al元素持續向界面擴散,又不斷反應生成α-Al2O3而被消耗。當到達一定程度時,TGO內部萌生出裂紋,并隨著Al元素消耗和TGO演變,水平裂紋和垂直裂紋相互作用。當到達1500次熱循環時,熱障涂層到達失效臨界點。此時可以觀察到,TGO厚度到達30 μm左右,水平裂紋和垂直裂紋遍布TGO層。

2.4.3 金屬黏結層元素擴散

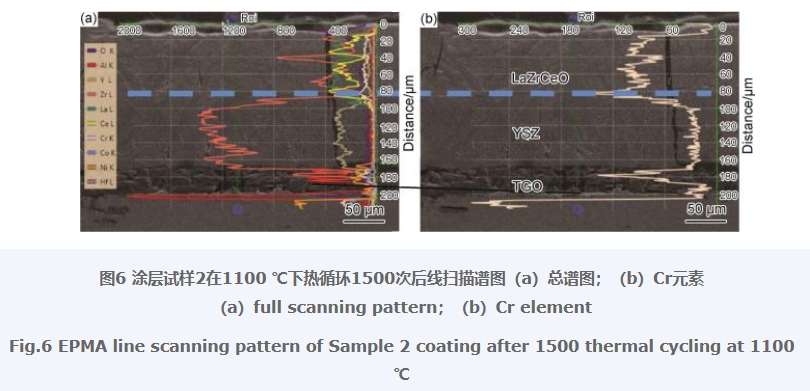

圖6為1100 ℃熱循環后的LaZrCeO/YSZ雙層結構熱障涂層Cr元素線掃描分析。從圖中6(a)可以看到,Ni,Co,Cr,Al,Y,Hf主要存在于金屬黏結層。同時,從圖6(b)中還能觀察到Cr元素已經從金屬黏結層擴散到TGO層,還有少部分已經擴散到LaZrCeO頂層涂層中。這是由于在初期的氧化階段,含Cr氧化物比α-Al2O3更先形成[28]。在1100 ℃高溫條件下,Cr元素會與O反應形成Cr2O3,隨后LaZrCeO陶瓷層將與Cr2O3發生進一步的化學反應,并最終生成LaCrO3和ZrO2,如式(2) 所示,這與熱循環后XRD實驗數據中出現的LaCrO3和ZrO2特征峰對應。

在1100 ℃高溫條件下,隨著反應的進行,Cr元素不斷向LaZrCeO層擴散。當到達1500次熱循環時,熱障涂層到達失效臨界點。此時可以觀察到,Cr元素已經大量擴散到TGO層和LaZrCeO頂層涂層中。因此,Cr元素的擴散和LaCrO3的生成是導致熱障涂層失效的原因之一。

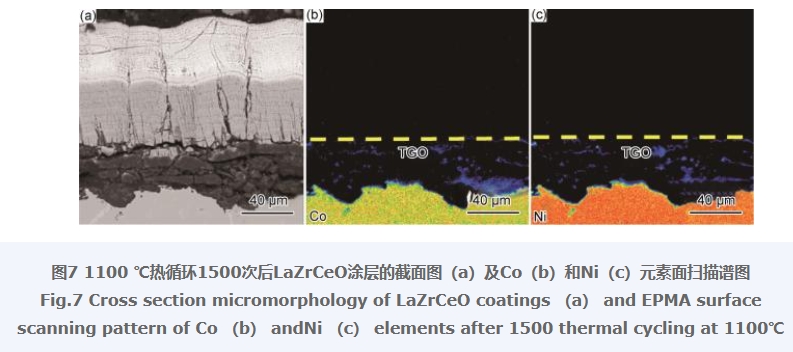

金屬黏結層Ni元素和Co元在高溫下也會發生擴散,形成少量的NiO和CoO,即脆性相在TGO層內生成,從而降低了金屬黏結層和陶瓷層之間的韌性導致熱障涂層失效[29]。圖7為LaZrCeO/YSZ雙層結構熱障涂層在1100 ℃熱循環后的截面EMPA面掃描Ni元素和Cr元素分布情況。從圖7中可以看到,1100 ℃熱循環后的金屬黏結層中Co及Ni元素均勻分布于金屬黏結層中,但部分Co及NiO已經向外擴散,元素擴散深度最大值為30 μm。和Al元素擴散深度對比研究后發現,Co及Ni元素向外擴散主要存在于TGO層。文獻[29-30]報道,Co元素向外擴散到TGO層會與O元素反應,生成Al-Co-O系列氧化物,這些化合物的生成將降低TGO層結合力和力學性能,同時在冷熱過程中,增加應力集中區域。

在高溫條件下,Ni,Co,Cr元素會進一步與Al2O3和O反應,生成尖晶石結構(Ni,Co)(Cr,Al)2O4化合物,化學反應方程如式(3) 所示:

(3)

這些尖晶石結構化合物的生成在服役過程中,將降低TGO層結合力和力學性能,同時在冷熱過程中,將進一步促進TGO裂紋的萌生和演變。

3 結論

(1)通過EB-PVD方法制備了4種不同微結構的雙層結構熱障涂層。通過改變蒸發能量,使得所制備的LaZrCeO涂層中La/Zr/Ce的元素含量比發生了變化。涂層中Zr元素含量不斷增加而La/Ce元素比例基本與靶材中La/Ce元素比例一致。

(2)隨著蒸發能量的增加,LaZrCeO層相結構由單一螢石結構(La2Ce2O7)轉換為螢石結構(La2Ce2O7)和燒綠石結構(La2Zr2O7)雙相結構,再轉變為單一燒綠石結構(La2Zr2O7)。此外,蒸發能量增加使得涂層中Zr4+含量的不斷增加,晶面間距產生變化,導致XRD衍射峰發生偏移。

(3)經過1100 ℃熱循環1500次后,LaZrCeO熱障涂層相結構依然保持燒綠石(La2Zr2O7)和螢石(La2Ce2O7)雙相復合主結構,僅存在少量ZrO2及LaCrO3,熱障涂層展現出較好的熱穩定性能。

(4)在1100 ℃高溫條件下,金屬黏結層中Al元素會發生向涂層外擴散,形成了TGO。Cr元素向外擴散,與O及LaZrCeO反應,生成新相,造成陶瓷面層相結構轉化,進而在冷熱過程中產生應力集中,導致裂紋產生,從而降低了金屬黏結層和陶瓷層之間的結合。

(5)金屬黏結層Ni元素和Co元在高溫下發生擴散,主要在TGO層富集,進一步與Al2O3和O反應,生成尖晶石結構(Ni,Co)(Cr,Al)2O4化合物,從而降低了金屬黏結層和陶瓷層之間的結合導致熱障涂層失效。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

無相關信息

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:10028

腐蝕與“海上絲綢之路”

點擊數:7814