摘要

采用BNi-2薄帶釬料對1Cr18Ni9Ti進行了釬焊,分析了接頭的顯微組織、電化學特性、硬度和拉伸性能。通過鹽霧腐蝕試驗,研究了腐蝕過程中接頭組織和力學性能的演變。結果表明,1Cr18Ni9Ti釬焊接頭成形良好,焊縫兩側的顯微硬度明顯高于母材。焊接接頭的抗拉強度達到500 MPa。接頭焊縫的腐蝕電位高于1Cr18Ni9Ti母材,接頭在鹽霧環境中發生電偶腐蝕。力學性能測試結果表明,未腐蝕的釬焊接頭拉伸試驗后斷裂發生在帶有釬料的母材處,斷口分析表明,拉伸過程中接頭涂有釬料的母材首先形成多道裂紋,然后擴展到母材發生斷裂,具有明顯的塑性變形。1Cr18Ni9Ti釬焊接頭經過鹽霧腐蝕后,接頭力學性能下降,拉伸試驗后斷裂發生在釬焊焊縫處,無塑性變形特征。

關鍵詞: 焊接接頭 ; 釬焊 ; 電偶腐蝕 ; 微觀組織 ; 力學性能

隨著國內航空航天運載裝備在近岸和海洋大氣條件下的活動頻率不斷增加,越來越多的裝備和材料由于長期暴露在高濕、高鹽霧的海洋大氣環境下發生失效,釬焊結構廣泛應用于這些裝備中,要求其在長期服役過程中穩定可靠。不銹鋼具有很強的化學穩定性及優良的強度和塑性等力學性能,被廣泛應用在航空航天、汽車船舶等多個不同的領域。奧氏體不銹鋼中以18-8型不銹鋼最具代表性,有著優良的力學和加工性能[1],其中1Cr18Ni9Ti不銹鋼屬于典型的18-8型不銹鋼,它除了有著很強的耐蝕性能外,還有著良好的塑性,易于加工變形,韌性非常好,具有良好的焊接性能,廣泛應用于航空、航天、核能和能源等領域。

對不銹鋼材料進行焊接時,真空釬焊是一種非常有效的連接手段[2],相比起熔焊和壓焊等方法具有加熱溫度低,對母材的組織和性能影響小,加熱均勻,變形和應力小,裝配精度高等特點。不銹鋼主要的釬焊方式是硬釬焊,鎳基釬料在高溫下具有良好的潤濕性,且力學和耐蝕性能都很好。其中,BNi-2釬料 (BNi82CrSiBFe) 是應用最為廣泛的一種鎳基釬料,它具有熔化溫度較低、流動性好、潤濕性強等優點,釬焊接頭有良好的高溫強度和抗氧化及耐蝕性能[3]。對于不銹鋼釬焊接頭來說,一般包括有3個區域,分別是擴散區、界面區及釬縫中心區,母材擴散區是由釬料中的B和少量Si向母材擴散而形成,釬縫界面反應區由母材向釬料中溶解,主要組成是固溶體和金屬間化合物,釬縫中心區則主要由Ni、Si、Cr等互溶形成Ni基固溶體組成,不同的焊接工藝參數如保溫時間、釬焊溫度等會對接頭的形成相及性能有很大影響[4~6]。

釬焊后接頭各區域組織成分及性能都會有差別,使得各區域之間的性質,如電化學特性等出現差異,在與電解質介質接觸后導致產生腐蝕電偶,致使發生局部腐蝕,常見的局部腐蝕類型包括有電偶腐蝕、點蝕、晶間腐蝕等[7],高溫環境下還會出現熱腐蝕,這些都會對接頭產生不利影響[8~14]。

本文針對1Cr18Ni9Ti真空釬焊接頭開展鹽霧環境對其組織與性能的影響研究,結合電化學、組織表征及力學測試觀察結構等手段,分析1Cr18Ni9Ti釬焊接頭微觀組織和力學性能在鹽霧環境中的演變規律,為釬焊構件在海洋環境中的推廣與應用提供基礎數據。

1 實驗方法

選用的母材為1Cr18Ni9Ti奧氏體不銹鋼,其化學成分如表1所示。真空釬焊選用的釬料為BNi-2鎳基非晶薄帶釬料,其化學成分如表2所示。1Cr18Ni9Ti奧氏體不銹鋼化學成分 (質量分數,%) 為:Cr 18.2,Ni 0.7,Ti 0.6,C 0.08,Si 0.7,Mn 1.9,S 0.021,P 0.033,Fe余量。Bni-22鎳基釬料化學成分 (質量分數,%) 為:C 0.05,Si 4.6,B 3.05,Cr 7.2,Fe 2.8,Ni余量。

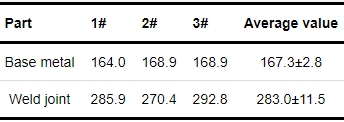

表1 1Cr18Ni9Ti合金釬焊接頭顯微硬度 (HV)

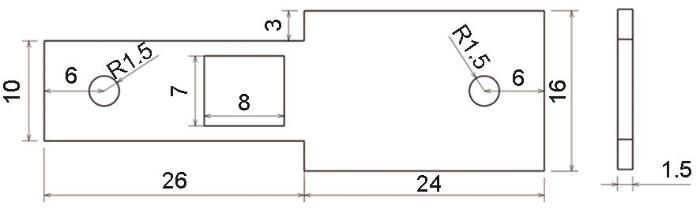

在釬焊前對兩塊1Cr18Ni9Ti不銹鋼母材接觸面進行打磨處理,并通過丙酮超聲清洗除掉表面油污,烘干后將兩塊母材對接,通過BNi-2箔帶控制釬縫寬度為50 μm,并將BNi-2粉末釬料置于接頭兩端階梯處,避免焊接時因間隙填充不滿而造成未焊合。試樣裝配好后將其置于真空爐中進行加熱,真空度設為10-3 Pa,在升溫速度為10 ℃/min下加熱至850 ℃,保溫10 min,然后在升溫速度為15 ℃/min下加熱至1050 ℃,再保溫60 min。保溫結束后停止加熱,在爐內冷卻至室溫后取出,用于研究腐蝕后力學性能的試樣示意圖如圖1所示,接頭設計根據某型的航天產品進行設計。

圖1 力學性能試樣

金相樣品采用SiC砂紙逐級打磨至2000#,再將其表面拋光,最后采用去離子水+乙醇清洗并用冷風吹吹干。將拋光好的金相樣品采用FeCl3溶液侵蝕拋光面10 s。采用萊卡金相顯微鏡觀察樣品的金相組織形貌。

依據GB/T228-2002,在Zwick/Roell-Z100電子萬能材料試驗機進行拉伸實驗。屈服前的拉伸速率為0.15 mm/min,與之對應的應變速率為0.00025 s-1;屈服后的拉伸速率為1.5 mm/min,對應的應變速率為0.0025 s-1。

采用HV-1000STA顯微硬度計測試試樣母材和焊縫處的顯微硬度,施加載荷為300 g,加載時間為10 s,分別在母材和焊縫處測量5個點,取平均值。

采用5% (質量分數)) NaCl水溶液為腐蝕溶液,其pH值在6.5~7.2間,實驗箱體溫度為40 ℃,鹽霧沉降率為(1.5

0.5) mL/80 (cm2·h),實驗周期為1/3/6/10/15/20 d。鹽霧試驗使用CW1202型號鹽霧箱,試驗箱容積為200 L,可用于連續鹽霧或間歇噴霧/干燥循環試驗。

采用CS350M型號電化學工作站測試樣品的動電位極化曲線,電解質溶液為5% (質量分數) NaCl溶液。采用三電極體系進行電化學測試,其中,飽和甘汞電極作為參比電極 (相對于標準氫電極的電位0.241 V),石墨棒為對電極。將三電極體系在溶液中穩定1 h后,進行動電位極化測試。動電位極化測試的電位掃描范圍為相對于開路電位的-0.5~+0.5 V,掃描速率為1 mV/s。動電位極化測試均在室溫℃進行,每組測試重復3次以確保結果準確。

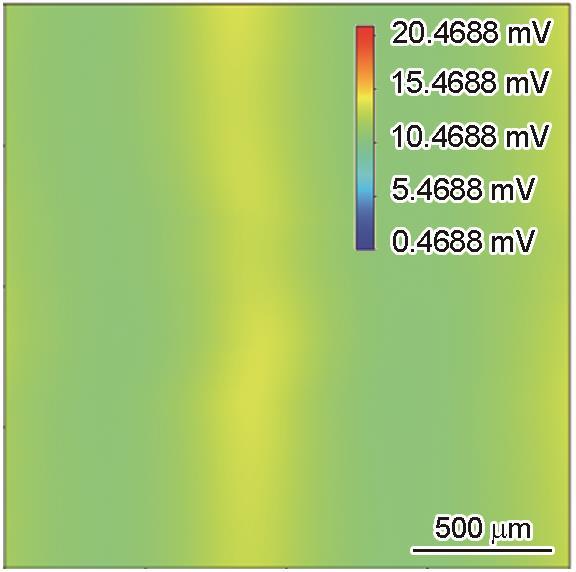

采用XMU-BY-LG微區電化學工作站在室溫下對不銹鋼釬焊試樣進行了表面微區電位分布的測量,測試溶液為10% (質量分數) FeCl3溶液,掃描范圍為2000 μm×2000 μm,掃描頻率為0.5 Hz,探針針尖與待測樣品表面之間的距離控制在50 μm上下,避免直接接觸。

2 結果與分析

2.1 釬焊接頭的電化學腐蝕

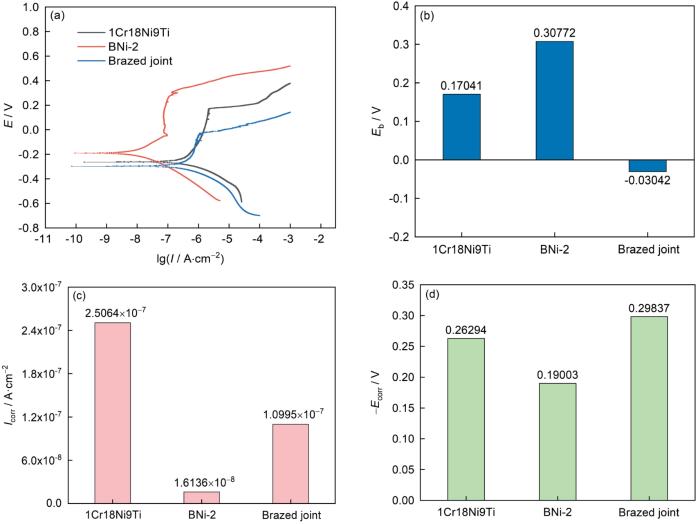

由圖2a可知,1Cr18Ni9Ti、BNi-2釬料以及接頭材料的極化曲線變化相似,可以明顯看出試樣在5%NaCl溶液中均可發生鈍化。圖2b-d中分別給出了3種材料的點蝕電位、維鈍電流密度和腐蝕電位。由圖2b可知,1Cr18Ni9Ti和BNi-2釬料的點蝕電位高于接頭材料,說明釬焊后材料的抗點蝕性能降低。BNi-2釬料的點蝕電位高于1Cr18Ni9Ti釬焊接頭,意味著BNi-2釬料的抗點蝕能力高于接頭材料。此外,BNi-2釬料的腐蝕電位高于1Cr18Ni9Ti,說明BNi-2釬料的耐蝕性能高于基體。

圖2 3種試樣在5%NaCl 溶液中測量的 Tafel 極化曲線結果

圖3為1Cr18Ni9Ti合金釬焊焊接接頭在3.5%NaCl中的微區電化學結果。由圖可知,焊縫的電位高于兩側基體的電位,說明焊縫的耐蝕性明顯好于基體,這與1Cr18Ni9Ti、BNi-2釬料的電化學測試結果保持一致。

圖3 1Cr18Ni9Ti合金釬焊焊接接頭在5%NaCl溶液中的微區電化學結果

2.2 1Cr18Ni9Ti合金釬焊試樣微觀組織

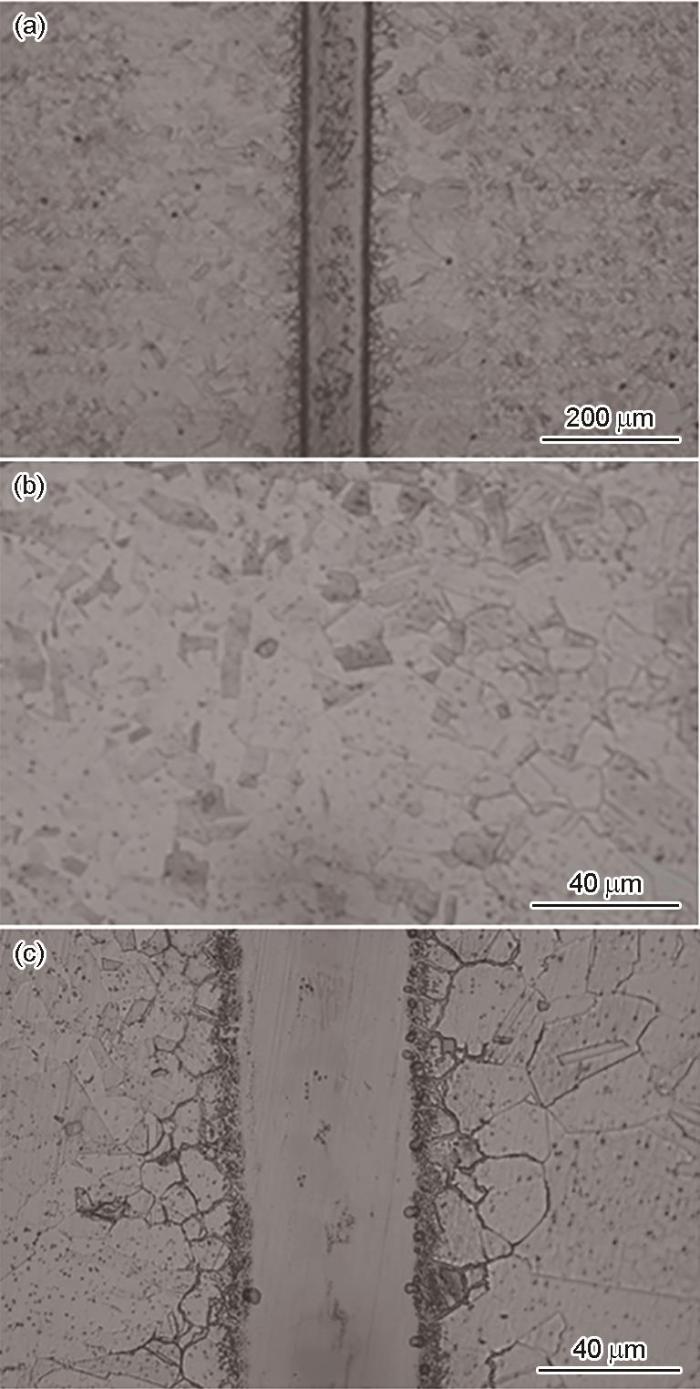

1Cr18Ni9Ti合金釬焊試樣金相顯微組織如圖4所示。由圖4可知,母材組織主要由奧氏體、少量鐵素體和部分孿晶組成,晶粒尺寸在15-20 μm,焊縫寬度約為100 μm。

圖4 1Cr18Ni9Ti合金釬焊試樣焊后顯微組織

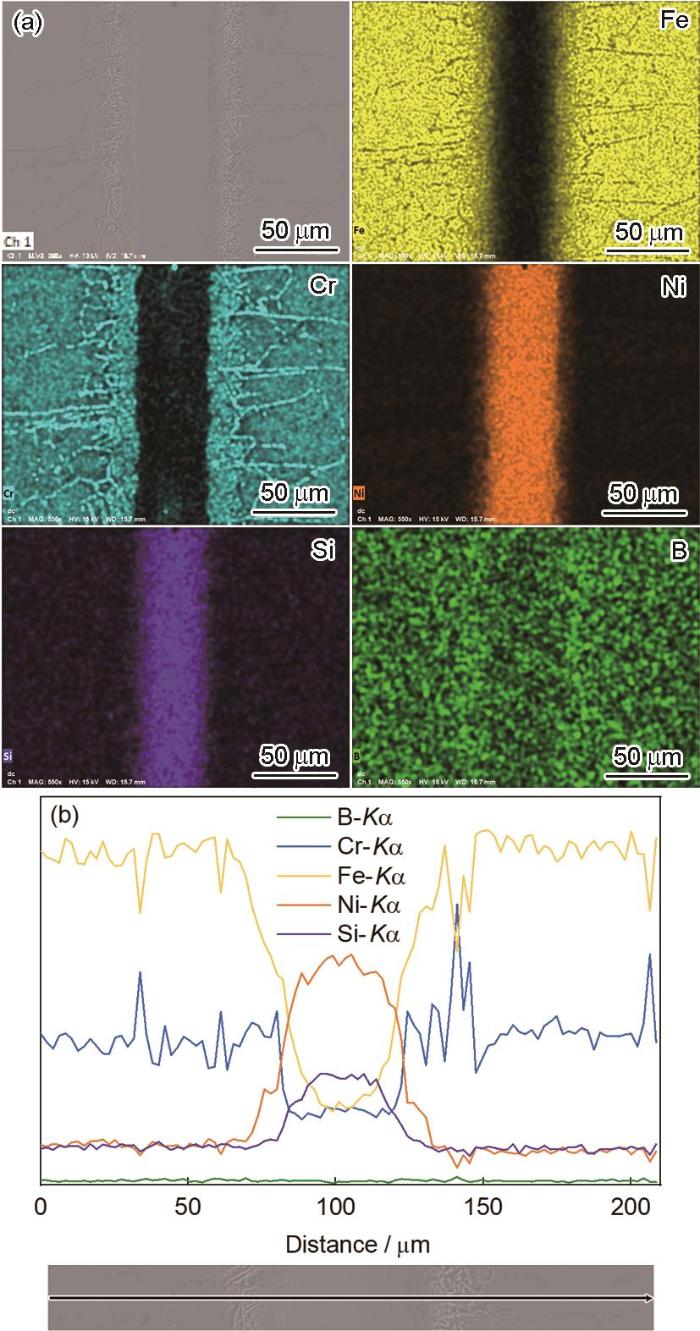

接頭成形良好,無明顯微觀空洞,焊縫主要由鎳基固溶體組成,未有金屬間化合物相形成,釬料與母材發生明顯的擴散,1Cr18Ni9Ti與釬料的界面發生顯著的反應,釬料中的Si富集在焊縫中,少量向母材中擴散焊。少量的Fe向焊縫中擴散,Cr在焊縫附近的晶界中析出,在擴散區域的晶粒較母材有所長大,如圖5a和b所示。

圖5 1Cr18Ni9Ti合金釬焊接頭元素分布

1Cr18Ni9Ti釬焊試樣母材的維氏硬度為 (167.3±2.8) HV,焊縫維氏硬度為 (283.0±11.5) HV,焊縫的顯微硬度均高于母材,詳見表1。

2.3 1Cr18Ni9Ti釬焊接頭鹽霧實驗后的形貌

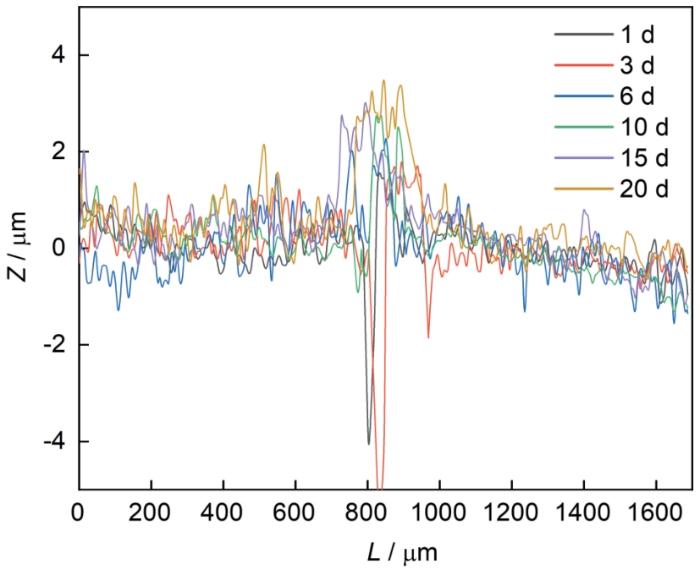

在1、3、6、10、15、20 d鹽霧實驗后采用激光共聚焦顯微鏡觀察去除表面腐蝕產物的1Cr18Ni9Ti焊接接頭形貌,如圖6所示。在任何腐蝕時間內,焊接接頭的高度均高于母材,說明焊接接頭的耐蝕性高于母材,這與電化學測量結果相吻合。圖7給出了鹽霧腐蝕后釬焊接頭與1Cr18Ni9Ti母材的高度差。隨著時間的增加,焊縫和母材的高度差值逐漸增加,由腐蝕1 d的1.5 μm逐漸增加至3 μm。此外,在焊縫與母材的交界部位,靠近母材的部位存在許多點蝕坑,且點蝕坑的數量隨腐蝕時間的延長而逐漸增加。

圖6 1Cr18Ni9Ti釬焊接頭鹽霧腐蝕后的3D形貌

圖7 1Cr18Ni9Ti釬焊接頭鹽霧腐蝕后的高度差

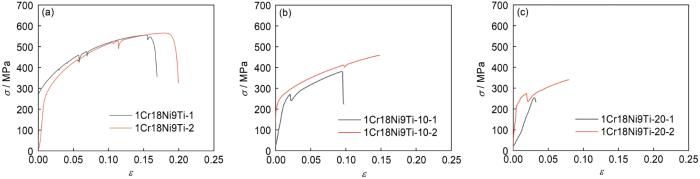

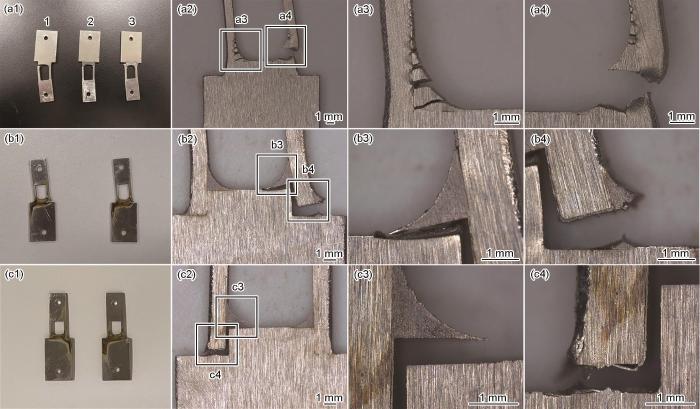

2.4 1Cr18Ni9Ti釬焊試樣腐蝕前后的拉伸性能

1Cr18Ni9Ti釬焊試樣腐蝕前的拉伸曲線如圖8a所示。試樣1和試樣2的抗拉強度達到500 MPa以上,屈服強度均約為300 MPa。鹽霧腐蝕后可見接頭的拉伸性能隨著腐蝕時間的增加而降低,如圖8b和c所示。在鹽霧腐蝕10 d右,說明鹽霧腐蝕對1Cr18Ni9Ti釬焊接頭性能影響較為明顯,會出現腐蝕導致力學性能降低。經過拉伸實驗后的1Cr18Ni9Ti合金釬焊試樣如圖9a所示。試樣1和試樣2的斷裂發生在筋條與釬料接觸處,試樣斷裂前發生明顯的塑性變形,試樣最終斷裂可能是在拉伸過程中釬料先發生開裂形成裂紋源,然后擴展到母材,使焊后試樣在發生一定塑性變形后突然斷裂。腐蝕后的拉伸試樣,試樣出現明顯腐蝕痕跡且發生在焊縫處與母材之間,經過拉伸實驗后,試樣斷裂均發生在焊縫處與母材之間的截面處,釬焊焊縫處未發生明顯的塑性變形,釬料與母材呈現整體脫離,釬角未像未腐蝕的試樣呈現多段斷裂的方式,如圖9b和c所示。

圖8 1Cr18Ni9Ti釬焊接頭拉伸試樣應力-應變曲線

圖9 1Cr18Ni9Ti釬焊在腐蝕前、腐蝕10 d和腐蝕20 d時的拉伸樣品的宏觀形貌

3 結論

(1) 采用釬料和匹配的焊接工藝焊接1Cr18Ni9Ti,能夠獲得較高拉伸強度的釬焊接頭,接頭強度與母材等強。

(2) 1Cr18Ni9Ti和BNi-2釬料的點蝕電位高于接頭材料,說明釬焊后材料的抗點蝕性能降低。BNi-2釬料的腐蝕電位高于1Cr18Ni9Ti,說明BNi-2釬料的耐蝕性能高于基體。微區電化學測試結果同樣證明,釬焊焊縫的腐蝕電位高于兩側基體。

(3) 1Cr18Ni9Ti在鹽霧實驗后,由于電偶腐蝕效應,釬焊焊縫與母材間產生腐蝕,且焊縫的耐蝕性高于母材的耐蝕性。鹽霧實驗后焊接接頭的拉伸性能下降為300 MPa,斷裂發生在釬焊焊縫區域。

參考文獻

1 Zhang Q S. Stainless Steel Welding Technology [M]. Beijing: China Machine Press, 2015: 1

1 張其樞. 不銹鋼焊接技術 [M]. 北京: 機械工業出版社, 2015: 1

2 Gu H M, Tang X H. Process characteristics of vacuum brazing for stainless steel and its application [J]. Hot Work. Technol., 2011, 40(23): 164

2 谷海明, 唐新華. 不銹鋼真空釬焊工藝特點及其應用 [J]. 熱加工工藝, 2011, 40(23): 164

3 Zhang Q Y, Zhuang H S. Handbook of Brazing and Soldering [M]. Beijing: China Machine Press, 2017: 233

3 張啟運, 莊鴻壽. 釬焊手冊 [M]. 北京: 機械工業出版社, 2017: 233

4 Yang M X, Jia Z D, Lin X C, et al. Vacuum brazing 0Cr18Ni9 stainless steel pipe to itself with BNi-2 filler alloy [J]. J. Harbin Inst. Technol., 2016, 48 (5) : 184

4 楊敏旋, 賈振東, 藺曉超 等. 采用BNi-2釬料真空釬焊0Cr18Ni9不銹鋼管材 [J]. 哈爾濱工業大學學報, 2016, 48 (5) : 184

5 Jiang W C, Gong J M, Tu S T. Effect of holding time on vacuum brazing for a stainless steel plate-fin structure [J]. Mater. Des., 2010, 31: 2157

doi: 10.1016/j.matdes.2009.11.001

6 Jiang W C, Gong J M, Tu S T. Effect of brazing temperature on tensile strength and microstructure for a stainless steel plate-fin structure [J]. Mater. Des., 2011, 32: 736

doi: 10.1016/j.matdes.2010.07.032

7 Iversen A, Leffler B. Aqueous corrosion of stainless steels [J]. Shreir's Corros., 2010, 3: 1802

8 Yuan Y, Zhou X, Li S. Experimental study on intergranular corrosion resistance of 304L stainless steel vacuum brazed joints [J]. Hot Work. Technol., 2021, 50 (11) : 63

8 袁 野, 周 希, 李 莎. 304L不銹鋼真空釬焊接頭晶間腐蝕性能試驗研究 [J]. 熱加工工藝, 2021, 50 (11) : 63

9 Zhao G X, Chen J S, Wang Q Z, et al. Microstructure and Electrochemical Corrosion Properties of 316L stainless steel joints brazed with BNi5 [A]. ChenSB, ZhangYM, FengZL. Transactions on Intelligent Welding Manufacturing [M]. Singapore: Sprin-ger, 2019: 137

10 Penyaz M, Otto J L, Popov N, et al. Microstructure influence on corrosion resistance of brazed AISI 304L/NiCrSiB joints [J]. Met. Mater. Int., 2021, 27: 4142

doi: 10.1007/s12540-021-00974-z

11 Wang X Y, Huang F, Liu H X, et al. Corrosion resistance of welded joints of Q690 bainite bridge steel in simulated rural atmosphere [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 826

11 王昕煜, 黃 峰, 劉海霞 等. Q690貝氏體橋梁鋼焊接接頭在模擬鄉村大氣中耐蝕性能研究 [J]. 中國腐蝕與防護學報, 2022, 42: 826

doi: 10.11902/1005.4537.2021.258

12 Cheng P, Liu J, Mu W G, et al. Corrosion behavior of weld joint of 690 MPa weathering bridge steel in simulated industrial atmosphere [J]. J. Chin. Soc. Corros. Prot., 2023, 43: 95

12 程 鵬, 劉 靜, 牟文廣 等. 690 MPa級耐候橋梁鋼焊接接頭在模擬工業大氣環境下的耐蝕性研究 [J]. 中國腐蝕與防護學報, 2023, 43: 95

13 Mirzaei S, Binesh B. Microstructure evolution mechanism and corrosion behavior of transient liquid phase bonded 304L stainless steel [J]. Metals Mater. Int., 2021, 27: 3417

doi: 10.1007/s12540-020-00671-3

14 Kazazi A, Ekrami A. Corrosion behavior of TLP bonded stainless steel 304 with Ni-based interlayer [J]. J. Manuf. Processes, 2019, 42: 131

doi: 10.1016/j.jmapro.2019.04.029

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414