摘要

埃洛石納米管 (HNTs) 是一種天然的硅鋁酸鹽類納米材料,具有獨特的中空管狀結構、比表面積大和反應活性高等特點,其作為納米裝載器在智能防腐涂層領域中凸顯出越來越重要的應用價值。本文簡述了HNTs的結構和性質,分析了HNTs在智能涂層領域應用的可行性,闡述了HNTs表面改性機理和緩蝕劑負載影響因素,分析了改性HNTs作為自修復單元在智能防腐涂層中的應用研究進展。同時,對HNTs智能涂層的功能化改進方面進行了展望。

關鍵詞: 埃洛石 ; 負載改性 ; 自修復涂層

我國已經明確提出建設海洋強國的戰略目標,海洋環境下工程材料的腐蝕是制約海洋開發的主要問題之一[1]。目前,涂層是海洋裝備最有效、最常用的防護手段,是確保裝備在嚴酷海洋環境下長期可靠服役的安全屏障[2,3]。

涂層主要通過物理隔離屏蔽效應,使氧、水分、電解質等有害的腐蝕性成分不易到達基體,從而實現對基體金屬構件的防腐,因此,涂層性能是決定海洋裝備服役壽命的關鍵因素[4,5]。然而,傳統防腐涂層在制備過程中不可避免的會存在一些氣孔、微裂紋等缺陷,在一些極端的海洋腐蝕環境下 (如高溫、高濕、高鹽的海上區域),H2O、O2、Cl-等腐蝕介質沿著這些缺陷進入涂層,直至金屬基體界面,誘發基材的電化學腐蝕,腐蝕產物的體積增大、界面局部堿化等作用會使涂層剝離面積不斷擴展,導致涂層快速失效[6-8]。在涂層中添加緩蝕劑,抑制金屬基材在腐蝕介質滲透涂層后的電化學腐蝕過程,從而賦予涂層自修復的主動防護功能,形成智能防腐涂層,是提升海洋涂層防護性能的有效途徑[9-13]。然而,由于大多數金屬緩蝕劑是水溶性的,當直接添加到涂層中時,緩蝕劑易溶出,而且溶出后留下的孔洞會破壞涂層的屏蔽性能,同時,緩蝕劑也可能與涂層反應,破壞涂層原有結構,起到負面作用[5]。為了克服這些問題,通常用微膠囊載體或納米容器來儲存緩蝕劑,制成具有響應-可控釋放能力的緩蝕劑納米載體后再加入涂層,并實現在特定環境下對緩蝕劑的可控釋放,一方面避免緩蝕劑與涂膜直接接觸,另一方面實現緩蝕劑的可控釋放,已成為了智能防腐涂層的重要研究方向[10,13]。目前,以化學合成方法制備的人工緩蝕劑裝載器,如聚合物微膠囊、多孔SiO2、sol-gel納米顆粒、納米管等[14,15],因工藝復雜、成本高、量產難等原因,越來越滿足不了智能防腐涂層領域的應用需求,因此,探索更適合當前發展需要的自然、綠色、低成本緩蝕劑承載材料成為智能防腐涂層領域關注的核心點。

埃洛石是一種天然的具有一定長徑比的納米管狀粒子,已應用到物質吸附、存儲、輸運、催化等多個領域[16-18]。2008年,Shchukin等[19]首次將埃洛石納米管 (HNTs) 作為裝載器負載2-巰基苯并噻唑緩蝕劑,并在sol-gel涂層中實現顯著的自修復功能,引發了智能防腐涂層領域研究人員對HNTs的關注。2012年,Yah等[20]研究了選擇性刻蝕HNTs內腔中空結構可以改善HNTs對物質的負載和釋放行為;2016年,Vijayan等[21]將負載環氧單體的HNTs作為功能填料加入到環氧涂層中,以改善涂層綜合性能;2019年,Asadi等[22]將Zn2+作為緩蝕劑負載到HNTs上,制備的Zn2+@HNTs/環氧涂層防護性能良好;2020年,Khan等[23]采用真空負載和層層自組裝技術制備了負載咪唑、十二烷胺兩種緩蝕劑的雜化HNTs,作為智能修復單元加入到有機涂層中,起到了良好效果。HNTs在智能防腐涂層領域的研究顯示出HNTs在該領域的重要研究價值。因此,本文將HNTs在智能防腐涂層領域的應用研究情況進行綜述,以期能夠對該領域的學者提供一些有益參考。

1 HNTs的結構和性能

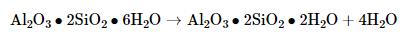

埃洛石是由高嶺石的片層在天然條件下卷曲而成,主要以納米管狀的形態存在于自然界中[24]。屬于單斜晶系的含水層狀結構硅酸鹽礦物,理想化學分子式為Al2O3·2SiO2·nH2O。按水合程度的不同,當n=2時,層間距0.7 nm,命名為HNTs-7?;當n=6時,層間距為1 nm命名為HNTs-10?。將Halloysite-10?在高溫下焙燒,可使其層間的H2O分子脫離形成Halloysite-7? (反應1)。由HNTs-10?的晶體結構[24]可以看出,HNTs是鋁氧八面體層與硅氧四面體層之間的空間不相匹配位錯促使片狀晶體卷曲成管,層片彎卷時,硅氧四面體層在外,鋁氧八面體層在內。因此,HNTs管外壁表面暴露的是Si—O—Si基團,管腔內壁表面暴露的是Al—OH基團,管邊緣以及外壁缺陷處也存在一定數量的Al—OH和Si—OH基團。

(1)

(1)

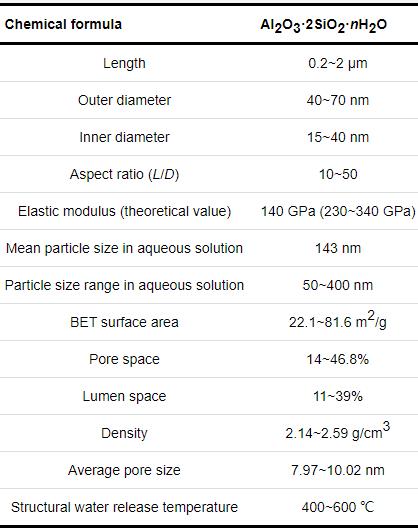

納米管狀埃洛石是由二十多個片層卷曲而成,相關物化特性參數見表1。由表可知,HNTs具有長徑比大 (約10~50)、彈性模量高 (140 GPa,理論值為230~340 GPa)、尺寸小、密度低的特點,因此,HNTs在輕質高強聚合物材料領域有廣泛應用。另外,HNTs的大部分元素不可燃,結構水的釋放溫度為400~600 ℃,分解出的水可以稀釋可燃氣體,抑制燃燒,因此,HNTs可作為無鹵阻燃劑加入到聚合物中,制備阻燃材料[25]。

表1 HNTs典型特征參數[25]

HNTs具有完美的管狀中空結構,納米管外徑約40~70 nm,內徑約15~40 nm,內腔占比約11%~39%,具有良好的物質裝載功能。由于HNTs這種天然物質具有良好的生物相容性,HNTs的物質裝載功能最早用在生物醫藥領域,如DNA裝載、抗癌藥物靶向運輸、低毒口服藥載體、生物酶固化等。HNTs優異的物質裝載功能也使其成為智能防腐涂層領域替代原有緩釋膠囊類載體的極具發展潛力的載體緩釋材料[16,26]。除了物質裝載功能,HNTs的一些其他性能也有利于其在智能防腐涂層領域的應用。

1.1 分散性能

在一般而言,納米顆粒表面能高,顆粒間相互作用強,容易團聚,例如碳納米管,在固有Van der Waals力作用下存在顯著的團聚現象,如何分散成為難題。然而,由于HNTs外表面暴露的是Si—O—Si基團,羥基和硅氧烷含量低,結構單元間以氫鍵和Van der Waals力等次價鍵的形式結合,比較容易實現結構單元的解離和分散,不容易團聚。此外,管狀的HNTs具有較大的長徑比,不同納米管大面積接觸而形成團聚體的幾率小,也有利于HNTs在高分子物質中的分散。

1.2 表面性能

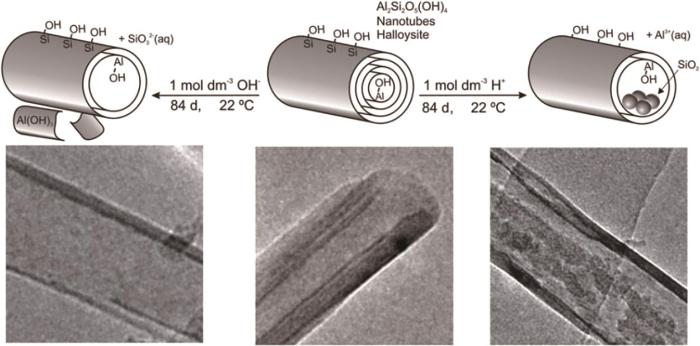

由于HNTs內外表面化學構成 (外表面為[SiO4]四面體,內表面為[AlO6]八面體層及表面的Al—OH),內外表面分別呈現出Al2O3與和SiO2相類似的性能,可以利用與SiO2和Al2O3具有不同反應活性的化合物對HNTs進行選擇性改性。例如,磷酸可與管腔的Al—OH層位點結合,但不與外表面的Si—O—Si層結合,處理后的HNTs內腔具有疏水性,這種結構允許非極性分子 (如油和苯酚) 選擇性吸附在HNTs的內腔中,并提供非水溶性材料更好的負載/釋放特性。此外,HNTs的Al—O八面體內層和Si—O四面體外層 (圖1) 在水中會以相反的方式電離,當溶液的pH在2.5~8.5的范圍內,HNTs管腔內表面帶正電荷,管壁外表面帶負電荷。因此,可以通過簡單的靜電吸附,將不同電負性的客體分別負載到管內或管外,例如陰離子吸附在HNTs管腔內,或陽離子吸附在外表面,實現選擇性改性,可為層層自組裝 (LBL) 提供有利條件。

圖1 強酸和強堿環境下HNTs的反應示意圖[27]

2 HNTs改性技術研究進展

2.1 刻蝕擴孔

HNTs的緩蝕劑負載能力與其內腔尺寸直接相關。理論上講,在酸或堿的環境下,HNTs內壁的Al—OH和外壁的Si—O都可能溶解,但溶解速率不一樣。White等[27]研究強酸 (1 mol/L H2SO4) 和強堿 (1 mol/L NaOH) 腐蝕環境下HNTs的內外壁溶解行為的差異:在強酸84 d浸泡后,Al(III) 的溶解量大于Si(Ⅳ) 的溶解量,使得HNTs內壁出現SiO2顆粒;在強堿84 d浸泡后,Si(Ⅳ) 的溶解量大于Al(III) 的溶解量,使得HNTs外壁出現片狀Al(OH)3,通過光譜分析,強堿環境下,17%的Al(III) 和29%的Si(Ⅳ) 發生溶解,而在強酸環境下,35%的Al(III) 和15%的Si(Ⅳ) 發生溶解,反應示意如圖1所示。因此,對于HNTs而言,酸處理更有利于增加內腔體積,從而增加緩蝕劑負載效率。

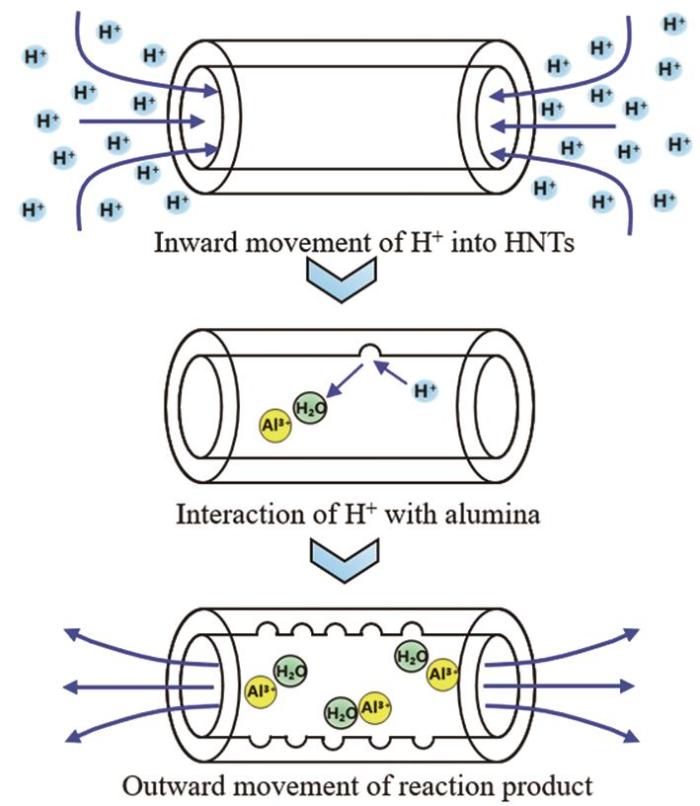

在HNTs的酸蝕擴孔過程中,溶液中的H+首先擴散到HNTs的內腔中,然后與內壁的Al—OH反應,生成的腐蝕產物再從內腔中擴散出來,其過程示意如圖2所示。然而,HNTs酸蝕擴孔的效果與處理液濃度、處理液溫度、處理時間相關。根據Abdullayev等[29]研究表明,天然HNTs的內腔體積僅為總體積的10%,通過不同濃度H2SO4、溫度和反應時間處理后,HNTs內壁的Al—OH發生選擇性溶解而增加內徑,內腔體積最大可增加40%~50%,苯并三氮唑緩蝕劑的裝載效率可提高4倍。Zhang等[30]、Falcon等[28]的研究中也采取了類似的H2SO4刻蝕工藝擴大HNTs的內腔體積,取得了良好效果。

圖2 HNTs酸蝕擴孔反應過程示意[28]

同時,由于HNTs在Al—O八面體內層和Si—O四面體外層之間存在一定量的H2O[24],通過高溫煅燒除去層間的H2O分子,可重組HNTs管壁的網絡結構,提高HNTs比表面積,改善反應活性和吸附性能。例如,Yu等[31]研究表明,將HNTs在550 ℃溫度下煅燒后,HNTs孔隙率增加,緩蝕劑負載量達到最大的8.2%,緩釋劑釋放行為也得到改善;Shu等[32]將HNTs在750~900 ℃煅燒后采用HCl刻蝕,可制得了比表面積達414 m2/g的改性HNTs,可有效改善HNTs的緩蝕劑負載性能。

2.2 表面化學改性

HNTs內表面、端部和外表面缺陷處存在—OH提供了表面化學改性的反應活性位點。通過表面改性,將一些功能基團接枝到表面,可以改善HNTs粒子與涂層之間的相容性和分散均勻性,改善涂層對納米粒子的潤濕作用,提高HNTs與涂層之間的界面結合,進而提高涂層性能。

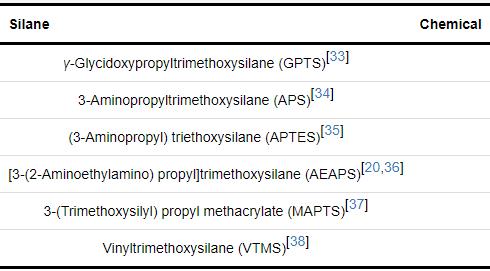

硅烷偶聯劑改性是對HNTs最常見的化學改性方法。硅烷偶聯劑水解后形成Si—OH,可以與HNTs表面的—OH縮合反應而接枝。多種硅烷偶聯劑可在HNTs表面接枝,如表2所示。

表2 HNTs表面接枝用硅烷偶聯劑分子結構

Yuan等[35]研究了APTES硅烷偶聯劑接枝HNTs的反應機理,認為不僅存在APTES與HNTs表面羥基的接枝反應,還存在自聚合反應,即水化后的APTES的Si—OH彼此之間發生縮合,從而形成網狀結構,在接枝過程中,采用真空處理能夠使硅烷偶聯劑更好的進入HNTs內腔中,從而提高接枝比例。

除了偶聯劑,Yah等[20]采用正十八醇磷酸酯 (ODP) 改性HNTs內腔,通過真空負壓處理,將HNTs置于含ODP的溶液中常溫攪拌1周,使ODP成功在HNTs的內表面接枝。然后,采用AEAPS改性其外表面,通過這種改性方法,可以使HNTs負載疏水性的物質。此外,由于HNTs外表面的Si—O—Si基團反應活性低,有機基團的化學接枝效率低,因此,可以利用HNTs外表面在一定pH環境下呈負電性的特性,通過靜電作用吸附一些正電離子,起到外表面改性的效果。

2.3 緩蝕劑裝載

根據被負載物質的摩爾質量,Yuan等[24]將HNTs負載的物質分為3類:(1) MW<300 g/mol的低摩爾質量物質,如8-羥基喹啉、苯并三氮唑等;(2) 300 g/mol<MW<1000 g/mol的中摩爾質量物質,如芬太尼、硝苯吡啶等;(3) MW>1000 g/mol的高摩爾質量物質,如尿素酶、胰島素等。目前,用于智能防腐涂層的HNTs負載緩蝕劑有2-巰基苯并噻唑 (MBT)[19,39,40]、苯并三氮唑 (BTA)[39,41,42]、2-巰基苯并咪唑 (MBI)[39,43]、十二胺 (dodecylamine)[30]、8-羥基喹啉 (8-hydroxyquinoline)[43-45]、咪唑 (imidazole)[23]等。

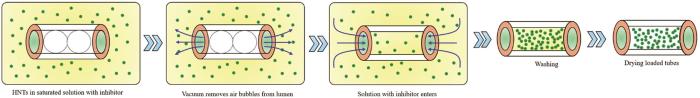

HNTs負載有機緩蝕劑一般是采取真空方法直接裝載,其原理過程如圖3所示:首先,將HNTs置入含緩蝕劑的飽和溶液中;然后,采用抽真空方式除去HNTs內腔中的空氣,在抽真空過程中,溶液中會不斷析出小氣泡,意味著HNTs內腔中的氣體正不斷出來,富含緩蝕劑的溶液將進入內腔中,一般需要重復抽真空過程3次以上以提高緩蝕劑負載量;真空負載過程完成后,將HNTs離心分離出來,經沖洗、干燥后,得到負載一定量緩蝕劑的HNTs。緩蝕劑的最終負載量與HNTs的微觀結構以及溶劑類型有關。例如,酸蝕擴孔后的HNTs緩蝕劑負載量會增加;在丙酮中負載緩蝕劑的效率要比在水溶液中高,這是由于丙酮在負壓環境下會揮發,使溶液中緩蝕劑濃度升高,同時,丙酮的粘度較低,有利于緩蝕劑分子擴散進入HNTs的內腔中。

圖3 HNTs真空負載緩蝕劑過程

除了有機緩蝕劑,一些具有緩蝕作用的陽離子,如Zn2+[22,46]、Ce3+[47,48]、Zr4+[48]等,也可以通過靜電吸附、螯合作用負載到HNTs,加入到涂層中后能起到一定的自修復作用。

2.4 封端處理

對于微膠囊填充型的自修復涂層而言,膠囊中緩蝕劑可控釋放是涂層實現自修復功能的另一關鍵問題。HNTs兩端是開放的,當負載緩蝕劑后,如果不加處理,內腔中的緩蝕劑將在涂層中自主釋放,例如前期不需要修復時暴釋,但當涂層需要腐蝕修復時已釋放殆盡,不能實現智能自修復功能。因此,需要對HNTs進行封端處理以實現內腔中緩蝕劑的可控釋放。Lvov等[26]總結了3種常見的HNTs封端方法:

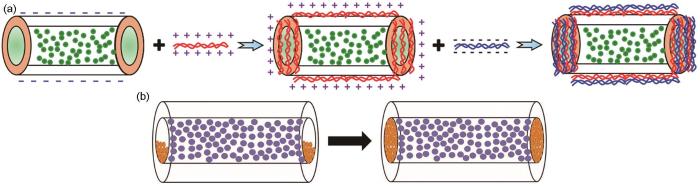

(1) 層層自組裝技術[23]。利用HNTs表面帶負電的特性,首先可通過靜電作用在HNTs表面覆蓋一層陽離子聚合物,如殼聚糖、聚乙烯亞胺 (PEI)、聚苯乙烯、溴化氫聚合物等,覆蓋后的HNTs表面將呈正電性。這時,可再覆蓋一層帶負電的聚合物,如聚苯乙烯磺酸鈉 (PSS)、聚丙烯酸 (PAA) 等,最終在HNTs表面形成陽離子聚合物/陰離子聚合物的復合層,其過程如圖4a所示。

圖4 HNTs表面層層自組裝過程和HNTs端部Cu2+封端處理示意[23,49]

(2) 在HNTs表面形成脲醛涂層。將HNTs置入脲醛涂層的預聚體溶液中,由于預聚體中存在N—H基團,可在HNTs表面和端部吸附,最終可以在HNTs端部形成脲醛覆蓋層,達到封端的目的。

(3) 在HNTs端部生成金屬-緩蝕劑絡合物。最常見的是將負載緩蝕劑的HNTs置入CuSO4溶液中,使腔內的緩蝕劑與溶液中的Cu2+在端部生成Cu-緩蝕劑絡合物,從而起到封端的作用[19,41],其機理過程如圖4b所示。

3 HNTs在智能防腐涂層中的應用研究

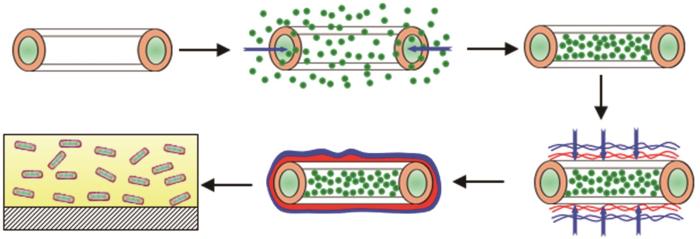

采用HNTs負載緩蝕劑加入到涂層中從而賦予涂層智能自修復功能,一般包括以下步驟:首先,采用酸洗擴孔、真空負載等工藝將緩蝕劑裝入HNTs內腔中;然后,采用層層自組裝方法對負載緩蝕劑的HNTs進行封裝以控制緩蝕劑釋放;最后,將改性后的HNTs添加到涂層中。流程如圖5所示,其中,有幾個關鍵過程會影響自修復涂層的最終性能:一是HNTs中緩蝕劑的負載量,負載量越大,自修復的效果越好;二是緩蝕劑的可控智能釋放,一般需要含緩蝕劑的修復單元對pH等環境刺激進行相應,進而釋放內部緩蝕劑,對破損部位進行修復;三是改性后HNTs與涂層的相容性,由于無機納米容器與有機涂層的相容性較低,常會影響涂層的綜合防護性能,可對其表面用有機材料進行修飾,從而提高其與涂層的相容性。

圖5 HNTs智能防腐涂層的制備流程

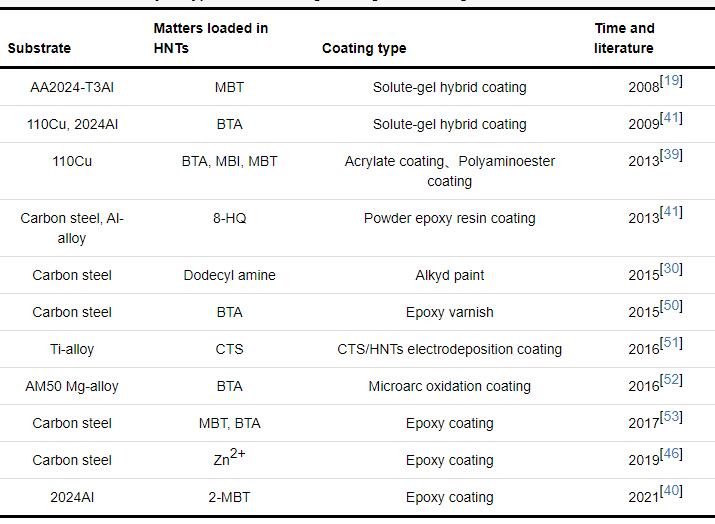

目前,基于HNTs負載緩蝕劑的自修復涂層已有多個研究體系,并用于不同材料的腐蝕防護,有良好效果,典型的如表3所示。

表3 不同基材上典型的HNTs自修復涂層

4 總結與展望

模仿生物組織損傷愈合原理,將可對周圍環境變化響應的智能自修復微單元 (含緩蝕劑的微膠囊) 引入涂層,從而賦予涂層智能響應、自修復等主動防護功能,是提升海洋涂層防護性能的有效途徑。對于智能防腐涂層,實現其長效自修復的關鍵在于對緩蝕劑種類的嚴格篩選,對緩蝕劑載體的合理設計,以及緩蝕劑膠囊與涂層基體的良好結合。

HNTs與傳統納米材料相比,具有獨特的納米管狀結構、低毒性及良好的生物相容性,且不需要其他復雜能耗處理等諸多優點,是一種可從天然礦物中獲得的“綠色”納米材料,在智能防腐涂層領域有廣闊的應用前景。對于以HNTs為緩蝕劑載體的智能防腐涂層而言,盡管在功能負載和表面改性方面有一定進展,但以下問題值得進一步關注:一是HNTs自身存在孔隙,處理不好會在涂層體系中引入額外缺陷,破壞涂層的屏蔽性能;二是HNTs負載緩蝕劑可控釋放難度大,難以對外部環境刺激形成精確響應,緩蝕劑不受控釋放會限制涂層的自修復功能。

未來,HNTs在智能防腐涂層領域的應用,可以通過對負載物質的多功能化來對涂層性能進行提升,例如負載防污劑制備防腐防污一體化涂層、負載熒光指示劑制備預警涂層、負載磁性物質制備吸波涂層等。此外,HNTs在改善高分子物質力學性能、防火功能的特性,也可以賦予智能防腐涂層更多的功能,值得進一步研究。

參考文獻

1 Hou B R, Zhang D, Wang P. Marine corrosion and protection: current status and prospect [J]. Bull. Chin. Acad. Sci., 2016, 31: 1326

1 侯保榮, 張盾, 王鵬. 海洋腐蝕防護的現狀與未來 [J]. 中國科學院院刊, 2016, 31: 1326

2 Han E-H, Chen J M, Su Y J, et al. Corrosion protection techniques of marine engineering structure and ship equipment—current status and future trend [J]. Mater. China, 2014, 33: 65

2 韓恩厚, 陳建敏, 宿彥京 等. 海洋工程結構與船舶的腐蝕防護—現狀與趨勢 [J]. 中國材料進展, 2014, 33: 65

3 Luan H, Meng F D, Liu L, et al. Preparation and anticorrosion performance of M-phenylenediamine-graphene oxide/organic coating [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 161

3 欒浩, 孟凡帝, 劉莉 等. 間苯二胺-氧化石墨烯/有機涂層的制備及防腐性能研究 [J]. 中國腐蝕與防護學報, 2021, 41: 161

4 Wang G R, Zheng H P, Cai H Y, et al. Failure process of epoxy coating subjected test of alternating immersion in artificial seawater and dry in air [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 571

4 王貴容, 鄭宏鵬, 蔡華洋 等. 環氧防腐涂料在模擬海水干濕交替條件下的失效過程 [J]. 中國腐蝕與防護學報, 2019, 39: 571

5 Cao J Y, Wang Z Q, Li L, et al. Failure mechanism of organic coating with modified graphene under simulated deep-sea alternating hydrostatic pressure [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 139

5 曹京宜, 王智嶠, 李亮 等. 深海壓力交變加速條件下改性石墨烯有機涂層的失效機制 [J]. 中國腐蝕與防護學報, 2020, 40: 139

6 Zhao Z Y, Wang J. Progresses in cathodic delamination of organic coatings from metals [J]. J. Chin. Soc. Corros. Prot., 2008, 28: 116

6 趙增元, 王佳. 有機涂層陰極剝離作用研究進展 [J]. 中國腐蝕與防護學報, 2008, 28: 116

7 Wang G R, Shao Y W, Wang Y Q, et al. Effect of applied cathodic protection potential on cathodic delamination of damaged epoxy coating [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 235

7 王貴容, 邵亞薇, 王艷秋 等. 陰極保護電位對破損環氧涂層陰極剝離的影響 [J]. 中國腐蝕與防護學報, 2019, 39: 235

8 Yang B Y, Wang Z W, Ma Y L. Research progress of layered double hydroxides in corrosion protection of metallic materials [J]. Surf. Technol., 2020, 49(12): 137

8 楊炳元, 王忠維, 麻彥龍. 層狀雙金屬氫氧化物在金屬腐蝕防護領域的研究進展 [J]. 表面技術, 2020, 49(12): 137

9 Pan M Q, Wang L T, Ding X, et al. The research progress of self-healing anti-corrosion coatings [J]. Mater. China, 2018, 37: 19

9 潘夢秋, 王倫滔, 丁璇 等. 自修復防腐涂層研究進展 [J]. 中國材料進展, 2018, 37: 19

10 Zhang Y, Fan W J, Zhang T F, et al. Review of intelligent self-healing coatings [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 299

10 張勇, 樊偉杰, 張泰峰 等. 涂層自修復技術研究進展 [J]. 中國腐蝕與防護學報, 2019, 39: 299

11 Gao H D, Cui Y, Liu L, et al. Influence of simulated deep sea pressured-flowing seawater on failure behavior of epoxy glass flake coating [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 39

11 高浩東, 崔宇, 劉莉 等. 深海壓力-流速耦合環境對環氧玻璃鱗片涂層失效行為的影響 [J]. 中國腐蝕與防護學報, 2022, 42: 39

12 Liu S H, Liu B, Xu D W, et al. Research progress on anti-corrosion coatings of layered double hydroxides [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 16

12 劉術輝, 劉斌, 徐大偉 等. 層狀雙金屬氫氧化物防腐蝕涂層材料的研究進展 [J]. 中國腐蝕與防護學報, 2022, 42: 16

13 Wen J X, Zhang X, Liu Y X, et al. Preparation and performance of smart coating doped with nanocontainers of BTA@MSNs-SO3H-PDDA for anti-corrosion of carbon steel [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 309

13 文家新, 張欣, 劉云霞 等. 摻雜pH敏感性智能納米容器BTA@MSNs-SO3H-PDDA碳鋼智能防腐涂層的制備及性能研究 [J]. 中國腐蝕與防護學報, 2022, 42: 309

14 Liu T, Ma L W, Wang X, et al. Self-healing corrosion protective coatings based on micro/nanocarriers: a review [J]. Corros. Commun., 2021, 1: 18

doi: 10.1016/j.corcom.2021.05.004

15 Ye S N, Wang P, Sun Y C, et al. Research advances in microcapsuled self-healing coatings materials [J]. Surf. Technol., 2016, 45(6): 91

15 葉三男, 王培, 孫陽超 等. 微膠囊填充型自修復涂層材料研究進展 [J]. 表面技術, 2016, 45(6): 91

16 Lvov Y M, DeVilliers M M, Fakhrullin R F. The application of halloysite tubule nanoclay in drug delivery [J]. Expert Opin. Drug Del., 2016, 13: 977

doi: 10.1517/17425247.2016.1169271

17 Papoulis D. Halloysite based nanocomposites and photocatalysis: a review [J]. Appl. Clay Sci., 2019, 168: 164

doi: 10.1016/j.clay.2018.11.009

18 Bertolino V, Cavallaro G, Milioto S, et al. Polysaccharides/Halloysite nanotubes for smart bionanocomposite materials [J]. Carbohydr. Polym., 2020, 245: 116502

doi: 10.1016/j.carbpol.2020.116502

19 Shchukin D G, Lamaka S V, Yasakau K A, et al. Active anticorrosion coatings with halloysite nanocontainers [J]. J. Phys. Chem., 2008, 112C: 958

20 Yah W O, Takahara A, Lvov Y M. Selective modification of halloysite lumen with octadecylphosphonic acid: new inorganic tubular micelle [J]. J. Am. Chem. Soc., 2012, 134: 1853

doi: 10.1021/ja210258y

21 Poornima V P, El-Gawady Y M H, Al-Maadeed M A S A. Halloysite nanotube as multifunctional component in epoxy protective coating [J]. Ind. Eng. Chem. Res., 2016, 55: 11186

doi: 10.1021/acs.iecr.6b02736

22 Asadi N, Naderi R, Mahdavian M. Synergistic effect of imidazole dicarboxylic acid and Zn2+ simultaneously doped in halloysite nanotubes to improve protection of epoxy ester coating [J]. Prog. Org. Coat., 2019, 132: 29

23 Khan A, Hassanein A, Habib S, et al. Hybrid halloysite nanotubes as smart carriers for corrosion protection [J]. ACS Appl. Mater. Interfaces, 2020, 12: 37571

doi: 10.1021/acsami.0c08953

24 Yuan P, Tan D Y, Annabi-Bergaya F. Properties and applications of halloysite nanotubes: recent research advances and future prospects [J]. Appl. Clay Sci., 2015, 112/113: 75

25 Liu M X, Jia Z X, Jia D M, et al. Recent advance in research on halloysite nanotubes-polymer nanocomposite [J]. Prog. Polym. Sci., 2014, 39: 1498

doi: 10.1016/j.progpolymsci.2014.04.004

26 Lvov Y, Wang W C, Zhang L Q, et al. Halloysite clay nanotubes for loading and sustained release of functional compounds [J]. Adv. Mater., 2016, 28: 1227

doi: 10.1002/adma.201502341

27 White R D, Bavykin D V, Walsh F C. The stability of halloysite nanotubes in acidic and alkaline aqueous suspensions [J]. Nanotechnology, 2012, 23: 065705

28 Falcón J M, Sawczen T, Aoki I V. Dodecylamine-loaded halloysite nanocontainers for active anticorrosion coatings [J]. Front. Mater., 2015, 2: 69

29 Abdullayev E, Joshi A, Wei W B, et al. Enlargement of halloysite clay nanotube lumen by selective etching of aluminum oxide [J]. ACS Nano, 2012, 6: 7216

doi: 10.1021/nn302328x pmid: 22838310

30 Zhang A B, Pan L, Zhang H Y, et al. Effects of acid treatment on the physico-chemical and pore characteristics of halloysite [J]. Colloids Surf., 2012, 396A: 182

31 Yu D, Wang J, Hu W, et al. Preparation and controlled release behavior of halloysite/2-mercaptobenzothiazole nanocomposite with calcined halloysite as nanocontainer [J]. Mater. Des., 2017, 129: 103

doi: 10.1016/j.matdes.2017.05.033

32 Shu Z, Chen Y, Zhou J, et al. Nanoporous-walled silica and alumina nanotubes derived from halloysite: controllable preparation and their dye adsorption applications [J]. Appl. Clay Sci., 2015, 112/113: 17

33 Liu M X, Guo B C, Du M L, et al. Natural inorganic nanotubes reinforced epoxy resin nanocomposites [J]. J. Polym. Res., 2008, 15: 205

doi: 10.1007/s10965-007-9160-4

34 Li C P, Liu J G, Qu X Z, et al. A general synthesis approach toward halloysite-based composite nanotube [J]. J. Appl. Polym. Sci., 2009, 112: 2647

doi: 10.1002/app.29652

35 Yuan P, Southon P, Liu Z W, et al. Functionalization of halloysite clay nanotubes by grafting with γ-aminopropyltriethoxysilane [J]. J. Phys. Chem., 2008, 112C: 15742

36 Luo P, Zhang J S, Zhang B, et al. Preparation and characterization of silane coupling agent modified halloysite for Cr(VI) removal [J]. Ind. Eng. Chem. Res., 2011, 50: 10246

doi: 10.1021/ie200951n

37 Zhang J H, Zhang D H, Zhang A Q, et al. Poly (methyl methacrylate) grafted halloysite nanotubes and its epoxy acrylate composites by ultraviolet curing method [J]. J. Reinf. Plast. Compos., 2013, 32: 713

doi: 10.1177/0731684412472745

38 Albdiry M T, Yousif B F. Morphological structures and tribological performance of unsaturated polyester based untreated/silane-treated halloysite nanotubes [J]. Mater. Des., 2013, 48: 68

doi: 10.1016/j.matdes.2012.08.035

39 Abdullayev E, Abbasov V, Tursunbayeva A, et al. Self-healing coatings based on halloysite clay polymer composites for protection of copper alloys [J]. ACS Appl. Mater. Interfaces, 2013, 5: 4464

doi: 10.1021/am400936m

40 Cui M M, Njoku D I, Li B W, et al. Corrosion protection of Aluminium Alloy 2024 through an epoxy coating embedded with smart microcapsules: the responses of smart microcapsules to corrosive entities [J]. Corros. Commun., 2021, 1: 1

doi: 10.1016/j.corcom.2021.06.001

41 Abdullayev E, Price R, Shchukin D, et al. Halloysite tubes as nanocontainers for anticorrosion coating with benzotriazole [J]. ACS Appl. Mater. Interfaces, 2009, 1: 1437

doi: 10.1021/am9002028

42 Joshi A, Abdullayev E, Vasiliev A, et al. Interfacial modification of clay nanotubes for the sustained release of corrosion inhibitors [J]. Langmuir, 2013, 29: 7439

doi: 10.1021/la3044973

43 Adsul S H, Bagale U D, Sonawane S H, et al. Release rate kinetics of corrosion inhibitor loaded halloysite nanotube-based anticorrosion coatings on magnesium alloy AZ91D [J]. J. Magnes. Alloys, 2021, 9: 202

44 ShchukinA E, Shchukin D, Grigoriev D. Halloysites and mesoporous silica as inhibitor nanocontainers for feedback active powder coatings [J]. Prog. Org. Coat., 2018, 123: 384

45 Wang M, Wang J H, Hu W B. Preparation and corrosion behavior of Cu-8-HQ@HNTs/epoxy coating [J]. Prog. Org. Coat., 2020, 139: 105434

46 Asadi N, Naderi R, Mahdavian M. Doping of zinc cations in chemically modified halloysite nanotubes to improve protection function of an epoxy ester coating [J]. Corros. Sci., 2019, 151: 69

doi: 10.1016/j.corsci.2019.02.022

47 Chen X J, Hu D C, Zhang Z L, et al. In situ assembly of halloysite nanotubes@cerium oxide nanohybrid for highly UV-shielding and superhydrophobic coating [J]. J. Alloy. Compd., 2019, 811: 151986

doi: 10.1016/j.jallcom.2019.151986

48 Manasa S, Jyothirmayi A, Siva T, et al. Effect of inhibitor loading into nanocontainer additives of self-healing corrosion protection coatings on aluminum alloy A356.0 [J]. J. Alloy. Compd., 2017, 726: 969

doi: 10.1016/j.jallcom.2017.08.037

49 Zahidah K A, Kakooei S, Ismail M C, et al. Halloysite nanotubes as nanocontainer for smart coating application: a review [J]. Prog. Org. Coat., 2017, 111: 175

50 Thanawala K, Khanna A S, Raman R K S, et al. Smart anti-corrosive self-healing coatings using halloysite nanotubes as host for entrapment of corrosion inhibitors [A]. Proceedings of the Australasian Corrosion Association Annual Conference: Corrosion and Prevention 2015 [C]. Adelaide, Australia, 2015

51 Molaei A, Amadeh A, Yari M, et al. Structure, apatite inducing ability, and corrosion behavior of chitosan/halloysite nanotube coatings prepared by electrophoretic deposition on titanium substrate [J]. Mater. Sci. Eng., 2016, 59C: 740

52 Sun M, Yerokhin A, Bychkova M Y, et al. Self-healing plasma electrolytic oxidation coatings doped with benzotriazole loaded halloysite nanotubes on AM50 magnesium alloy [J]. Corros. Sci., 2016, 111: 753

doi: 10.1016/j.corsci.2016.06.016

53 Njoku D I, Cui M M, Xiao H G, et al. Understanding the anticorrosive protective mechanisms of modified epoxy coatings with improved barrier, active and self-healing functionalities: EIS and spectroscopic techniques [J]. Sci. Rep., 2017, 7: 15597

doi: 10.1038/s41598-017-15845-0

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414