摘要

采用動電位極化曲線、電化學阻抗譜以及U形彎試樣浸泡實驗研究了不同組織 (原始組織、固溶組織與敏化組織) 的316L不銹鋼在NH4Cl環境下的應力腐蝕開裂 (SCC) 行為與機理,分析了NH4Cl濃度對不同熱處理狀態的316L不銹鋼應力腐蝕行為和機理的影響。結果表明:不同組織的316L不銹鋼在NH4Cl環境中均具有明顯的SCC敏感性,原始組織、固溶組織、敏化組織的SCC敏感性依次升高;隨著NH4Cl溶液濃度升高,316L不銹鋼不同組織的鈍化膜穩定性降低,原始組織、固溶組織及敏化組織在NH4Cl環境下,破鈍電位依次降低,維鈍電流密度依次升高,阻抗值依次減小,鈍化膜更加活潑易破壞,飽和NH4Cl濃度下極易發生點蝕導致SCC的萌生。316L不銹鋼在NH4Cl環境中的SCC裂紋擴展機制主要為穿晶型陽極溶解機制。

關鍵詞: 316L不銹鋼 ; NH4Cl環境 ; 熱處理 ; 應力腐蝕開裂

隨著石油的不斷開采,低酸、低鹽優質原油越來越少,埋藏較深的高氯、高氮原油的開采量和加工量越來越多,導致許多裝置原料中含氯量超過原設計值,從而帶來了一系列煉化設備管線的腐蝕問題[1,2]。近年來,為了提高原油采收率和管道運輸效率,工業上普遍在原油開采和儲運過程中添加含有有機氯的化學助劑,加之天然存在的有機氯,導致原料油中有機氯含量過高[3,4]。油廠通過改用不銹鋼設備、采用“一脫三注”等防腐措施[5,6]。很好地控制了均勻腐蝕的發生。但在高有機氯、高氮原油煉制的裝置中極易形成高濃度的NH4Cl環境,由于在工藝流程冷卻過程中,氣相NH3和HCl形成固體NH4Cl鹽,當鹽沉積在管道或設備的內表面時,極易在表面局部區域形成高濃度的NH4Cl溶液。同時,在某些高溫設備表面,如換熱器管等,由于水蒸汽的蒸發,NH4Cl結晶沉積情況時有發生,導致裝置表面形成高濃度的NH4Cl結鹽腐蝕環境[7-9]。同時,銨鹽結垢會導致管線裝置內部壓力升高,停工現象出現劇增,煉化裝置及管線的NH4Cl環境下應力腐蝕開裂和泄漏情況嚴重[10-13]。

國內外對于銨鹽在加氫裝置內部結晶沉積所引起的應力腐蝕失效的研究表明,這種環境中的應力腐蝕開裂機制主要為陽極溶解[14-17]。Cheng等[11]研究顯示,敏化處理降低了304不銹鋼的點蝕電位,同時降低了發生點蝕的臨界Cl-濃度。馬宏馳等[18]研究了不同熱處理態的304和321不銹鋼在NH4Cl環境中的應力腐蝕行為,兩種不銹鋼在NH4Cl環境中均具有應力腐蝕敏感性,敏化處理后顯著增加了其沿晶應力腐蝕開裂的傾向。由于銨鹽結晶沉積受成分含量、設備結構、溫度、應力等眾多因素影響,腐蝕機理也更為復雜。316L不銹鋼因其具有更好的力學性能和耐均勻腐蝕能力,在石油煉化領域中被廣泛應用替代傳統使用的304不銹鋼。然而,目前對于316L不銹鋼在NH4Cl環境腐蝕機理尚不明確,不同熱處理 (焊接) 狀態的316L不銹鋼能否適用于NH4Cl環境還有待進一步研究。

本文利用電化學測試技術、U形彎浸泡試驗等方法,研究不同組織狀態的316L不銹鋼在不同濃度的NH4Cl環境下的應力腐蝕開裂行為與機理,從而通過組織、臨界濃度角度進一步分析不銹鋼在NH4Cl環境中的應力腐蝕機理,以期為煉油廠的現場防腐工作提供數據支撐。

1 實驗方法

實驗材料為316L不銹鋼,主要化學成 (質量分數,%)分為:C 0.021,Si 0.49,Mn 1.14,P 0.036,S 0.002,Cr 16.64,Ni 10.02,Mo 2.03,Fe余量。316L不銹鋼的敏化組織和固溶組織通過不同的熱處理方法制備,其中,固溶態的熱處理工藝是在1050 ℃的熱處理爐中保溫30 min后,水淬;而敏化態的熱處理工藝是在600 ℃的熱處理爐中保溫2 h,空冷。

將不同組織試樣切割成10 mm×10 mm×5 mm,后使用砂紙打磨至3000#,機械拋光至1 μm,然后,根據GB/T 4334-2008,在水浴40 ℃的10% (質量分數) 草酸電解液中,利用1 A/cm2直流電流電解侵蝕40 s,接著分別用去離子水和酒精沖洗吹干后,在VH-Z100R型體式顯微鏡下觀察其組織成分及晶粒大小。切割材料成1 cm2正方形作為電化學試樣,焊接導線后用環氧樹脂密封,保留1 cm2工作面,將表面用砂紙逐級打磨至2000#,除油,清洗,脫水后備用。應力腐蝕U形彎試樣按照GB/T 15970標準制作,其長度方向均平行于材料軋向,并用砂紙順試樣長度方向逐級打磨至1500#,除油,清洗,脫水后備用。電化學實驗溫度為近沸騰 (避免沸騰狀態產生信號干擾),U形彎浸泡實驗溫度為沸騰。實驗用NH4Cl溶液濃度分別為0.1%,1%,5%,10%及飽和濃度 (約為43%)(質量分數) 電化學實驗在2273電化學工作站上進行,采用三電極體系,對電極為鉑片,工作電極為316L不銹鋼,其測試表面積為1 cm2,參比電極為飽和甘汞電極 (SCE)。電化學阻抗測試在開路電位下進行,交流擾動電壓幅值為10 mV,測量頻率范圍為105~10-2 Hz。電化學阻抗測試完成后,以0.5 mV/s的掃描速率進行動電位極化曲線測試,掃描電位的范圍相對開路電位-0.25~1.6 V。U形彎浸泡周期為30 d,浸泡后均采用去離子水、除銹液 (5 mL HNO3+1 mL HF+44 mL H2O) 超聲波清洗、無水乙醇去除腐蝕產物。采用QUANTA250型掃描電子顯微鏡 (SEM) 及GENESIS能譜儀 (EDS) 對斷口形貌和試樣表面進行觀察。將U形彎裂紋沿厚度方向切取試樣、封樣,將封裝好的試樣表面用砂紙逐級打磨到3000#,并拋光,除油、清洗、吹干后,用侵蝕劑 (5 g三氯化鐵+50 mL鹽酸+100 mL去離子水) 進行侵蝕后,清洗吹干,進行SEM觀察。在VH-Z100R體式顯微鏡下觀察不同熱處理后的樣品的組織形貌。

2 實驗結果

2.1 顯微組織

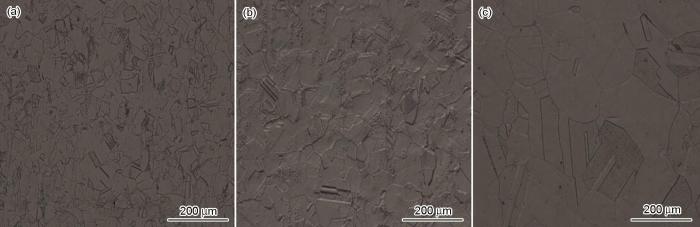

由圖1可知,經過不同熱處理后,3種材料均未發生相變,仍為奧氏體單相,固溶組織相比原始組織的晶粒大小變化不大,而敏化處理后晶粒相比原始組織晶粒尺寸較大,但晶界并沒有明顯的析出物,這是由于316L本身的含碳量較低,晶間析出物較少,表現出較高的抗敏化晶間析出物的能力。

圖1 不同熱處理組織316L不銹鋼的微觀形貌

2.2 不同組織在NH4Cl環境中的電化學行為

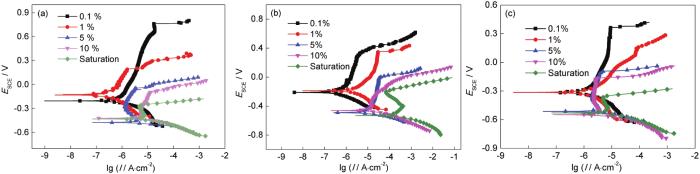

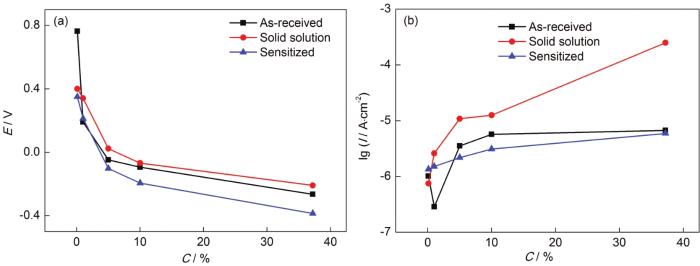

316L不銹鋼不同組織在NH4Cl環境下的極化曲線結果如圖2所示。可見,對于敏化組織、固溶組織與原始組織在不同濃度NH4Cl中的陽極區均表現出一定的鈍化能力,陰極區均為活化控制。對316L不銹鋼在不同濃度的NH4Cl溶液中點蝕電位和自腐蝕電流密度 (Icorr) 進行擬合,結果如圖3所示,可以看出,3種組織的點蝕電位均隨著NH4Cl濃度的增加而減小,Icorr隨著NH4Cl濃度的增加而增加;當NH4Cl濃度在1%左右時,不銹鋼各種組織腐蝕電位在-0.2~-0.3 V之間,且具有較大的鈍化區間以及較高的點蝕電位,耐點蝕能力較好,鈍化膜穩定;而當NH4Cl溶度達到5%以上時,不銹鋼各種組織自腐蝕電位下降到-0.4~-0.5 V之間,且鈍化區明顯變小,點蝕電位明顯降低,自腐蝕電流密度升高,此時的鈍化膜保護能力下降。而當NH4Cl濃度達到飽和狀態時,對比不同組織在飽和NH4Cl濃度下的破鈍電位可以發現,敏化態電位最低,從熱力學角度上說明敏化態組織更容易發生點蝕。NH4Cl濃度的增加,導致溶液中Cl-濃度升高,不銹鋼表面鈍化膜更容易被破壞,316L不銹鋼的耐點蝕能力降低,更易發生點蝕,伴隨著外加應力的作用下,極易引起應力腐蝕開裂。

圖2 不同組織316L不銹鋼在不同濃度NH4Cl溶液中的動電位極化曲線

圖3 不同組織316L不銹鋼在不同濃度NH4Cl溶液中破鈍電位Eb和腐蝕電流Icorr擬合結果

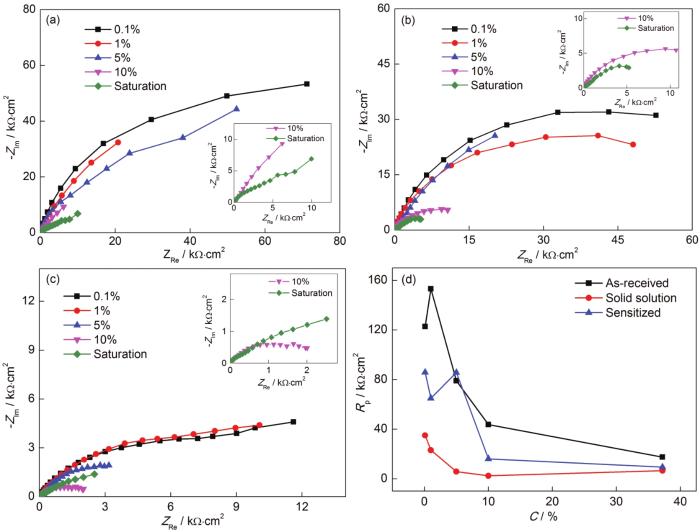

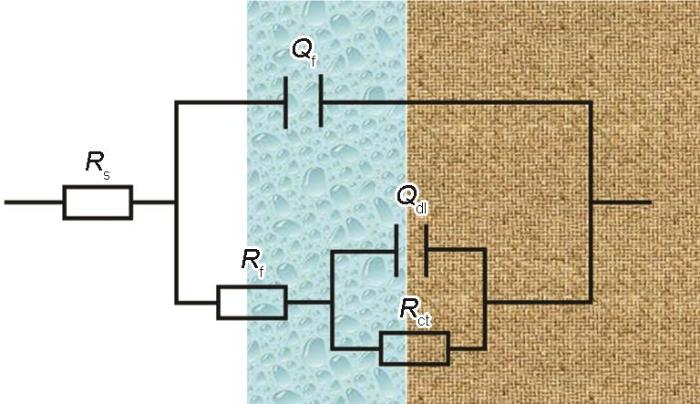

圖4為3種不同組織在不同濃度NH4Cl溶液中的Nyquist圖。可以看出,隨著NH4Cl濃度的增加,容抗弧的半徑逐漸減小,表明耐蝕性隨著濃度增加逐漸降低,這表現出與電化學過程相同的趨勢,考慮到316L不銹鋼具有一定的鈍化特征,采用圖5的等效擬合電路 (R(Q(R(QR))) 模擬NH4Cl溶液中316L不銹鋼表面產物膜性質和阻抗情況[19-21],其中Rs為溶液電阻,Rf為電極表面腐蝕產物電阻,Rt為電荷轉移電阻,Qdl和Qf分別代表雙電層電容和非理想電容。用極化電阻Rp(Rp=Rt+Rf) 來表征不銹鋼的耐腐蝕性,其值越大,耐腐蝕性越好[23]。將極化電阻Rp值與Cl-濃度進行擬合,其結果如圖4d所示,從中可以看出316L不銹鋼在NH4Cl溶液中的Rp值隨著NH4Cl濃度的增加而減小。這一結果進一步說明,NH4Cl濃度的增大,降低了316L不銹鋼的耐蝕性能。

圖4 不同組織316L不銹鋼在不同濃度NH4Cl溶液中的電化學阻抗譜

圖5 電化學阻抗譜等效電路示意圖

2.3 不同組織在NH4Cl沸騰溶液中的U形彎浸泡實驗

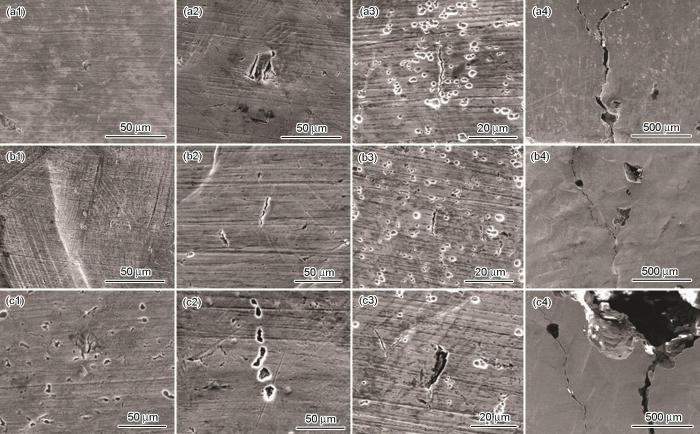

圖6為316L不銹鋼在不同濃度沸騰NH4Cl溶液中浸泡30 min后的微觀腐蝕形貌。在濃度為1%的沸騰NH4Cl溶液中316L不銹鋼腐蝕較輕微,原始組織和固溶組織主要發生均勻腐蝕,而敏化組織發生輕微點蝕;當濃度增大為5%時,原始組織發生輕微點蝕,固溶組織出現微裂紋,敏化組織表面出現較大點蝕,且有連成裂紋的趨勢;在濃度為10%的沸騰NH4Cl溶液中,不銹鋼各種組織表面均出現大量點蝕及微裂紋。在飽和沸騰NH4Cl溶液中出現明顯的宏觀裂紋,伴隨著較大的點蝕坑。不同組織316L不銹鋼在飽和NH4Cl沸騰溶液中浸泡30 d均出現宏觀裂紋,證明在加氫裝置NH4Cl結垢、潮解等環境中,316L不銹鋼有較高的應力腐蝕敏感性。

圖6 316L不銹鋼U形彎試樣在不同濃度沸騰NH4Cl溶液中浸泡30 d微觀形貌

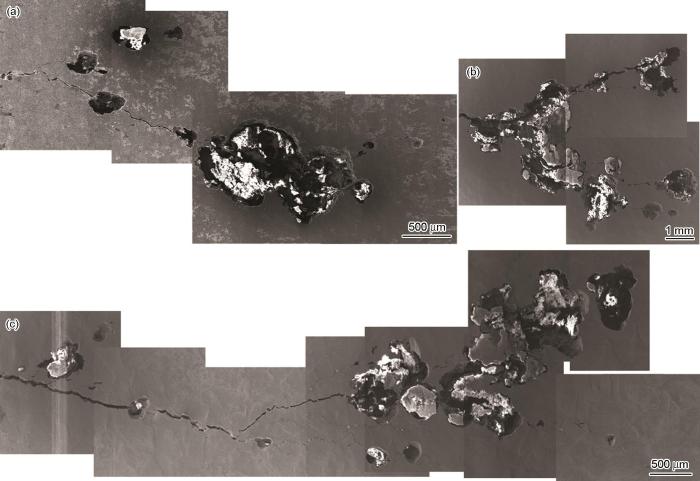

圖7中對不同組織316L不銹鋼裂紋擴展過程進行追蹤,不難看出,對于3種組織裂紋多貫穿于點蝕,在U形彎邊緣裂紋較粗,可認為是裂紋最先擴展處。清洗、除銹過后,對孔洞的標記位置進行EDS成分分析,可知,以Cr的氧化物為主,也有一些Al、Si的夾雜成分存在,可以認為點蝕和微裂紋的產生與夾雜物的存在具有相關性。NH4Cl濃度自1%增大到飽和的過程中,鈍化膜薄弱處優先被破壞,表現為覆蓋在鈍化膜下面的夾雜物 (Al、Si等) 加速溶解的過程,會優先在不銹鋼表面形成點蝕,繼而在點蝕邊緣擴展出微小裂紋;其中一些微小裂紋在NH4Cl環境中繼續發展,會與周圍其他點蝕和裂紋合并,擴展中產生許多樹枝狀的分支裂紋,最終形成宏觀裂紋,導致失效。由圖7可知,原始態組織與固溶態組織的裂紋長度較短,敏化態組織的裂紋最長。

圖7 不同組織316L不銹鋼在飽和NH4Cl沸騰溶液中裂紋擴展SEM像

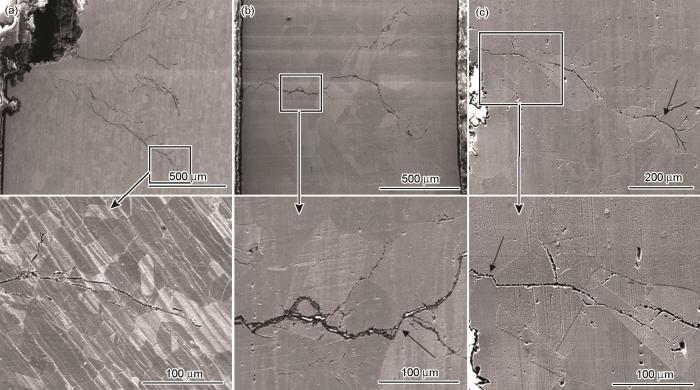

圖8為316L不銹鋼在飽和NH4Cl沸騰溶液中裂紋沿厚度擴展SEM圖像,可見3種狀態組織裂紋沿厚度擴展分支很多,呈現典型的應力腐蝕裂紋形態。對比不同組織在飽和NH4Cl沸騰溶液中的裂紋可以看出,3種組織的主要裂紋擴展模式是穿晶斷裂。這進一步說明了,對于較低含碳量的316L不銹鋼的敏化組織其裂紋擴展模式并未因敏化導致晶界結構變化而改變。但對比不同表面 (圖6) 可以看出,敏化組織的應力腐蝕敏感性可能與敏化態組織的電化學特征相關,飽和NH4Cl沸騰溶液中的點蝕情況較為嚴重 (圖7)。

圖8 不同組織316L不銹鋼在飽和NH4Cl沸騰溶液中裂紋沿厚度擴展SEM像

3 分析討論

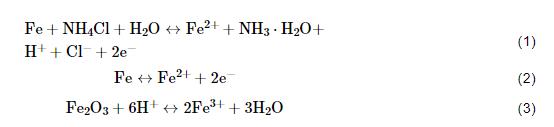

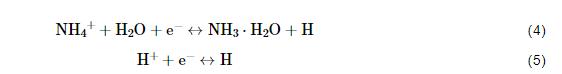

316L不銹鋼在加氫裝置NH4Cl環境下有較強的應力腐蝕敏感性,應力腐蝕開裂機理主要為陽極溶解機制[22-24]。Cl-會在不銹鋼表面發生富集和吸附,破壞不銹鋼表面的鈍化膜,使其容易發生局部溶解而形成許多蝕坑,在蝕坑附近進一步發生應力集中,從而導致應力腐蝕開裂。主要電化學反應如下:

陽極過程:

陰極過程:

NH4Cl為強酸弱堿鹽,溶液呈酸性,NH4Cl濃度越高,酸性越強,腐蝕性越強。因此隨NH4Cl溶度增加,溶液pH降低,Cl-溶度升高,導致316L不銹鋼腐蝕電流密度升高,破鈍電位降低 (如圖3所示),同時導致不銹鋼表面鈍化膜被破壞,鈍化膜保護能力減弱,同時伴隨著pH的下降,進一步引起局部酸化,從而形成閉塞效應,導致點蝕萌生,引發應力腐蝕開裂。

對于3種不同組織的應力腐蝕U形彎浸泡實驗可以看出,3種組織的應力腐蝕裂紋萌生于外表面點蝕處,這主要是由于Cl-的存在破壞不銹鋼表面的鈍化膜,引起局部在夾雜物 (Al、Si等) 等位置 (如圖7所示) 的優先溶解,形成點蝕坑,進而在應力的作用下引發局部點蝕處的應力集中,進而引發微裂紋的生成 (如圖6所示),并且這些微裂紋在力學-電化學的協同作用下,進一步與周圍的點蝕合并擴展,最終形成了宏觀裂紋,導致失效[25-27]。對于本研究中的316L不銹鋼由于具有極低的碳含量,因此對于敏化態組織,并未在晶間出現明顯的析出物,316L敏化組織的應力腐蝕行為與其他組織的比較接近,沒有明顯的強弱差別 (圖1)。而從圖6~8中可以看出,在飽和NH4Cl濃度時,3種組織均具有較高的應力腐蝕敏感性,結合電化學結果 (圖2) 亦可以看出,在飽和NH4Cl溶液中,316L不銹鋼的破鈍電位極低,極易引發點蝕萌生。因此,對于現場實際中,可以考慮通過控制NH4Cl的濃度 (注水洗或蒸汽洗),從而避免相關NH4Cl裝置結鹽,能有效地降低316L不銹鋼發生應力腐蝕開裂的敏感性。從而減小316L不銹鋼裝置發生應力腐蝕的危險。

4 結論

(1) 316L不銹鋼在NH4Cl環境下具有明顯的SCC敏感性。其SCC機理主要為陽極溶解,裂紋擴展方式以穿晶擴展為主。SCC敏感性隨NH4Cl溶度的升高而增大。原始組織、固溶組織及敏化組織均在飽和NH4Cl溶液中表現出最高的應力腐蝕敏感性。

(2) 316L不銹鋼原始組織、固溶組織及敏化組織在NH4Cl環境下,破鈍電位依次降低,維鈍電流密度依次升高,阻抗譜依次減小;不同組織的316L不銹鋼在飽和NH4Cl環境中,均具有極低的點蝕電位,更容易發生點蝕。

(3) 316L不銹鋼在飽和NH4Cl溶液中的應力腐蝕敏感性最高,現場可通過控制NH4Cl濃度,避免結鹽現象,緩解316L在NH4Cl環境中的發生應力腐蝕開裂問題。

參考文獻

1 Hou B R, Li X G, Ma X M, et al. The cost of corrosion in China [J]. npj Mater. Degrad., 2017, 1: 4

2 Xing X J, Yang M H, Jiang Y J, et al. Summary of high-chlorine crude oil processing [J]. Pet. Ref. Eng., 2015, 45(1): 7

2 邢獻杰, 楊明輝, 江煜杰等. 高氯原油加工情況總結 [J]. 煉油技術與工程, 2015, 45(1): 7

3 Zhou M. Current status of corrosion and control in Chinese petroleum refining and chemical enterprises [J]. Corros. Prot., 2012, 33 (suppl.2): 62

3 周敏. 中國石油煉化企業腐蝕與控制現狀 [J]. 腐蝕與防護, 2012, 33(): 62

4 Liu Z Y, Dong C F, Li X G, et al. Stress corrosion cracking behaviour of two stainless steels in hydrogen sulfide environment [J]. J. Univ. Sci. Technol. Beijing, 2009, 31: 318

4 劉智勇, 董超芳, 李曉剛等. 硫化氫環境下兩種不銹鋼的應力腐蝕開裂行為 [J]. 北京科技大學學報, 2009, 31: 318

5 Sun J L, Zhou D, Jin J, et al. Localized corrosion resistance of three commonly-used stainless steels [J]. Chin. J. Mater. Res., 2017, 31: 665

5 孫京麗, 鄒丹, 金晶等. 三種常用不銹鋼的耐局部腐蝕性能 [J]. 材料研究學報, 2017, 31: 665

6 Sun L, Hou Y H, Yang X, et al. Effect of chlorine ion and sulfur ion on corrosion of 316L stainless steel and monel alloy in oil refining process [J]. Surf. Technol., 2015, 44(12): 41

6 孫亮, 侯艷宏, 楊席等. 煉油加工過程中氯離子與硫離子對316L不銹鋼和Monel合金腐蝕的影響 [J]. 表面技術, 2015, 44(12): 41

7 Toba K, Suzuki T, Kawano K, et al. Effect of relative humidity on ammonium chloride corrosion in refineries [J]. Corrosion, 2011, 67: 055005

8 Toba K, Ueyama M, Kawano K, et al. Corrosion of carbon steel and alloys in concentrated ammonium chloride solutions [J]. Corrosion, 2012, 68: 1049

9 Zheng Z J, Ou G F, Ye H J, et al. Analysis on the under deposit corrosion of air cooler tubes: Thermodynamic, numerical and experimental study [J]. Eng. Failure Anal., 2017, 79: 726

10 Zhao M, Gong S P, Kang Q L, et al. Detection and control of chlorides in crude oil processing [J]. Corros. Prot. Petrochem. Ind., 2014, 31(3): 16

10 趙敏, 龔樹鵬, 康強利等. 原油加工中氯化物的檢測及控制 [J]. 石油化工腐蝕與防護, 2014, 31(3): 16

11 Cheng C Q, Klinkenberg L I, Ise Y, et al. Pitting corrosion of sensitised type 304 stainless steel under wet-dry cycling condition [J]. Corros. Sci., 2017, 118: 217

12 Yang X N, Qi H M, Gao J S, et al. Case analysis on corrosion by hydrogenation effluent [J]. Ref. Chem. Ind., 2011, 22(5): 42

12 楊秀娜, 齊慧敏, 高景山等. 加氫反應流出物腐蝕案例分析 [J]. 煉油與化工, 2011, 22(5): 42

13 Qiao G P, Chen W. Ammonium salt corrosion analysis and risk-bask management of hydro-processing reactor effluent system [J]. Corros. Prot., 2012, 33: 618

13 喬光譜, 陳煒. 加氫裝置反應系統的氨鹽腐蝕分析及風險管理 [J]. 腐蝕與防護, 2012, 33: 618

14 Tsutsumi Y, Nishikata A, Tsuru T. Pitting corrosion mechanism of Type 304 stainless steel under a droplet of chloride solutions [J]. Corros. Sci., 2007, 49: 1394

15 Liu X Y. Ammonium salt corrosion in reactor effluent system of hydrogenation unit and prevention [J]. Corros. Prot. Petrochem. Ind., 2014, 31(2): 17

15 劉新陽. 加氫反應流出物中銨鹽腐蝕及預防 [J]. 石油化工腐蝕與防護, 2014, 31(2): 17

16 Shargay C A, Turner J, Messer B, et al. Design considerations to minimize ammonium chloride corrosion in hydrotreater REAC's [A]. Proceedings of the Corrosion 2001 [C]. Houston, Texas, 2001

17 Sun A D, Fan D Y. Prediction, monitoring, and control of ammonium chloride corrosion in refining processes [A]. Proceedings of the Corrosion 2010 [C]. San Antonio, Texas, 2010

18 Ma H C, Wu W, Zhou X C, et al. Comparative study on stress corrosion cracking behaviors of 304 and 321 austenitic stainless steels by different heat treatment in NH4Cl solution [J]. Surf. Technol., 2018, 47(11): 126

18 馬宏馳, 吳偉, 周霄騁等. 不同熱處理態的304和321奧氏體不銹鋼在氯化銨環境中的應力腐蝕行為對比研究 [J]. 表面技術, 2018, 47(11): 126

19 Freire L, Carmezim M J, Ferreira M G S, et al. The passive behaviour of AISI 316 in alkaline media and the effect of pH: A combined electrochemical and analytical study [J]. Electrochim. Acta, 2010, 55: 6174

20 Andrade C, Keddam M, Nóvoa X R, et al. Electrochemical behaviour of steel rebars in concrete: Influence of environmental factors and cement chemistry [J]. Electrochim. Acta, 2001, 46: 3905

21 Daz B, Joiret S, Keddam M, et al. Passivity of iron in red mud’s water solutions [J]. Electrochim. Acta, 2004, 49: 3039

22 Feng Z C, Cheng X Q, Dong C F, et al. Passivity of 316L stainless steel in borate buffer solution studied by Mott-Schottky analysis, atomic absorption spectrometry and X-ray photoelectron spectroscopy [J]. Corros. Sci., 2010, 52: 3646

23 Luo H, Dong C F, Li X G, et al. The electrochemical behaviour of 2205 duplex stainless steel in alkaline solutions with different pH in the presence of chloride [J]. Electrochim. Acta, 2012, 64: 211

24 Luo H, Dong C F, Xiao K, et al. Characterization of passive film on 2205 duplex stainless steel in sodium thiosulphate solution [J]. Appl. Surf. Sci., 2011, 258: 631

25 Liu Z Y, Wang X Z, Liu R K, et al. Electrochemical and sulfide stress corrosion cracking behaviors of tubing steels in a H2S/CO2 annular environment [J]. J. Mater. Eng. Perform., 2014, 23: 1279

26 Truman J E. The influence of chloride content, pH and temperature of test solution on the occurrence of stress corrosion cracking with austenitic stainless steel [J]. Corros. Sci., 1977, 17: 737

27 Calcagnotto M, Ponge D, Demir E, et al. Orientation gradients and geometrically necessary dislocations in ultrafine grained dual-phase steels studied by 2D and 3D EBSD [J]. Mater. Sci. Eng., 2010, 527A: 2738

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414