摘要

圍繞應(yīng)力腐蝕行為的實(shí)驗(yàn)研究方法、影響因素以及應(yīng)力腐蝕機(jī)制的理論分析等幾個(gè)方面綜述了核電結(jié)構(gòu)材料應(yīng)力腐蝕研究的現(xiàn)狀,討論了研究中亟待解決的問題,指出了研究的發(fā)展方向與趨勢。

關(guān)鍵詞: 核電結(jié)構(gòu)材料 ; 高溫高壓水 ; 應(yīng)力腐蝕 ; 冷加工 ; 焊接件

1 核電結(jié)構(gòu)材料的應(yīng)力腐蝕現(xiàn)象

核電作為一種可持續(xù)供應(yīng)的清潔能源,是我國能源的重要組成部分,安全高效地發(fā)展核電是我國能源發(fā)展戰(zhàn)略的方針。 《國家核電中長期發(fā)展規(guī)劃(2011-2020年)》指出,到2020年我國核電裝機(jī)總?cè)萘繉⑦_(dá)到5800萬千瓦,核電占全部電力裝機(jī)容量的比重將提高到4%以上。

核電發(fā)展的最重要前提始終是核電運(yùn)行的安全性和經(jīng)濟(jì)性,福島核事故之后尤其如此。核電站關(guān)鍵結(jié)構(gòu)材料在高溫高壓水和輻照環(huán)境下長期服役的可靠性和穩(wěn)定性是影響核電站的安全性和經(jīng)濟(jì)性的重要因素。

我國目前在建和運(yùn)行的核電站反應(yīng)堆以壓水堆為主,其常用結(jié)構(gòu)材料包括鎳基690合金及其焊接金屬鎳基52/152合金,304和316奧氏體不銹鋼,低合金鋼,800合金和碳鋼等。這些結(jié)構(gòu)材料的服役環(huán)境為流動的高溫高壓水,承受復(fù)雜的工作應(yīng)力,堆芯部位服役的材料還承受強(qiáng)烈輻照。苛刻的服役環(huán)境使材料對環(huán)境損傷的敏感性大大增加。研究 [1~3]

及電站運(yùn)行經(jīng)驗(yàn)表明,主回路焊接部位的應(yīng)力腐蝕開裂與環(huán)境疲勞、壓力容器的輻照脆化與環(huán)境疲勞、蒸汽發(fā)生器傳熱管的腐蝕與應(yīng)力腐蝕開裂、二回路的流動加速腐蝕及主管道的熱老化等是影響電站運(yùn)行安全性與經(jīng)濟(jì)性的主要材料環(huán)境損傷模式。

在上述環(huán)境損傷模式中,應(yīng)力腐蝕開裂 (SCC)是壓水堆中焊接接頭與蒸汽發(fā)生器傳熱管材料失效的主要原因。例如,歐美日等國的壓水堆核電站主回路接管安全端及壓力容器頂部貫穿管等部位的焊接接頭已發(fā)生多起SCC失效,造成冷卻介質(zhì)的泄露 [4] 。

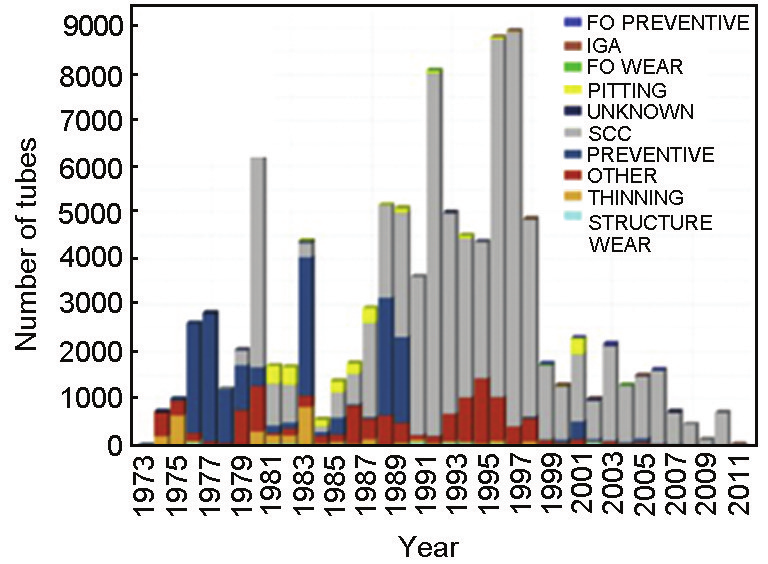

圖1所示的統(tǒng)計(jì)結(jié)果表明,美國核電站蒸汽發(fā)生器傳熱管發(fā)生的失效中,SCC所占比例遠(yuǎn)高于其它模式。一回路是反應(yīng)堆中最重要的壓力邊界,焊接接頭是一回路中的關(guān)鍵結(jié)構(gòu),而蒸汽發(fā)生器傳熱管占一回路與冷卻劑接觸總截面積的75% [5] 。因此,SCC的發(fā)生對電站運(yùn)行安全帶來極大威脅,修復(fù)發(fā)生失效的材料及其部件也給電站造成很大的經(jīng)濟(jì)損失。

研究 [7] 表明,高溫高壓水中的SCC是由敏感的材料結(jié)構(gòu)、腐蝕性介質(zhì)和應(yīng)力的共同加速作用下的腐蝕行為造成的一個(gè)裂紋由局部缺陷萌生到緩慢穩(wěn)態(tài)擴(kuò)展的過程,因而,材料、水化學(xué)和應(yīng)力是影響高溫高壓水SCC的3個(gè)主要因素。而腐蝕是SCC發(fā)生的基本過程。對SCC的研究需要圍繞材料、水化學(xué)與力學(xué)等影響因素,研究SCC萌生與擴(kuò)展行為,揭示各因素影響SCC的機(jī)制,闡明SCC發(fā)生條件下腐蝕的動力學(xué)過程,進(jìn)而澄清SCC的機(jī)制。SCC研究的最終目的是建立SCC行為定量評價(jià)與預(yù)測的模型和方法,發(fā)展抑制、緩解SCC的應(yīng)用性技術(shù)以服務(wù)于核電的安全高效發(fā)展。

本文圍繞SCC行為的實(shí)驗(yàn)研究方法、影響因素以及SCC機(jī)制的理論分析等幾個(gè)方面綜述了核電結(jié)構(gòu)材料SCC開裂研究的進(jìn)展,討論了研究中亟待解決的問題,指出了研究的發(fā)展方向與趨勢。

2 SCC行為的實(shí)驗(yàn)研究

SCC的形成與發(fā)展過程主要包括兩個(gè)階段,即裂紋的萌生與擴(kuò)展。相應(yīng)的SCC行為的實(shí)驗(yàn)研究主要包括以下兩個(gè)內(nèi)容:SCC裂紋的萌生和擴(kuò)展。

圖1 美國核電站蒸汽發(fā)生器600合金傳熱管失效模式與年度失效數(shù)量

2.1 SCC裂紋萌生實(shí)驗(yàn)

裂紋萌生實(shí)驗(yàn)的最主要評價(jià)指標(biāo)是裂紋的萌生時(shí)間,其它指標(biāo)還包括裂紋數(shù)目和長度等。SCC裂紋在實(shí)際服役環(huán)境下的萌生時(shí)間一般較長,在實(shí)驗(yàn)室條件下通常需要采用加速實(shí)驗(yàn),對試樣施加一定的拉應(yīng)力/應(yīng)變以促進(jìn)裂紋的萌生。常用方法有慢應(yīng)變速率拉伸 (SSRT) 和U彎實(shí)驗(yàn)等。

SSRT實(shí)驗(yàn)是在高溫高壓水環(huán)境下以一個(gè)緩慢的應(yīng)變速率對試樣施加應(yīng)變,直至試樣斷裂。該方法可以較快地對比不同材料或同種材料不同環(huán)境下的SCC敏感性,是一種定性或半定量的實(shí)驗(yàn)方法。如文獻(xiàn)[8] 采用該方法研究軋后退火態(tài) 600 合金(600MA) 在不同pH值含Pb水中的SCC敏感性。

U彎實(shí)驗(yàn)是指將樣品彎成U型,保證試樣部分表面的初始拉應(yīng)力到達(dá)屈服點(diǎn),然后將試樣暴露在腐蝕介質(zhì)中進(jìn)行實(shí)驗(yàn)。在此過程中,材料不同部位受到不同程度的應(yīng)力,從而加速其SCC過程。一般對大量試樣進(jìn)行平行實(shí)驗(yàn),并定時(shí)地中斷實(shí)驗(yàn)觀察各試樣的裂紋萌生情況,以得到裂紋萌生時(shí)間。本方法尤其適用于蒸汽發(fā)生器U型彎管的SCC裂紋萌生行為研究。

由于SCC是材料在靜態(tài)應(yīng)力條件下發(fā)生的開裂,因而SSRT實(shí)驗(yàn)對試樣采用動態(tài)加載方式在某些條件下會造成實(shí)驗(yàn)結(jié)果的誤差。如對316不銹鋼在超臨界水中進(jìn)行SSRT實(shí)驗(yàn),發(fā)現(xiàn)材料具有裂紋萌生敏感性。而在恒定應(yīng)力條件下對該材料進(jìn)行裂紋擴(kuò)展實(shí)驗(yàn)則得到了極低的裂紋擴(kuò)展速率,說明材料在超臨界水環(huán)境中具有較高SCC抗性。研究 [9] 認(rèn)為這是由于材料的快速氧化導(dǎo)致裂紋尖端鈍化造成的。

2.2 SCC裂紋擴(kuò)展實(shí)驗(yàn)

SCC引起的材料失效主要是由于裂紋萌生繼而擴(kuò)展,最終導(dǎo)致材料的失穩(wěn)斷裂。因此研究裂紋擴(kuò)展行為是分析材料SCC失效的基礎(chǔ)之一,而研究的重點(diǎn)在于精確地測量裂紋擴(kuò)展的長度,進(jìn)而計(jì)算出裂紋的擴(kuò)展速率。

裂紋擴(kuò)展行為的研究,一般采用緊湊拉伸(CT) 試樣,在高溫高壓水環(huán)境中對試樣施加應(yīng)力,同時(shí)應(yīng)用電位降法對裂紋擴(kuò)展長度進(jìn)行原位測量。電位降法包括直流電位降 (DCPD) 與交流電位降(ACPD) 兩種方法,其中,DCPD得到了最廣泛的應(yīng)用。該方法的原理是在試樣的上下表面施加恒定電流,使之在試樣厚度方向上產(chǎn)生恒定的電場。在恒定電流下,利用裂紋兩表面間的電位降差與裂紋擴(kuò)展長度之間的函數(shù)關(guān)系,將所測量的電位降值轉(zhuǎn)換成對應(yīng)的裂紋長度。

Andresen等 [10,11] 應(yīng)用此方法系統(tǒng)研究了鎳基合金和不銹鋼等核電材料在模擬服役環(huán)境下的SCC裂紋擴(kuò)展行為及其影響因素。測量時(shí),采用固態(tài)繼電器使電流方向周期交替變化消除熱電偶效應(yīng)和放大漂移的影響,從而進(jìn)一步提高了測量精度。Ritter等 [12] 也采用定期轉(zhuǎn)變電流方向的DCPD法研究了低合金鋼及異種焊接件腐蝕疲勞的裂紋擴(kuò)展行為。在異種金屬焊接件過渡區(qū)中,由于材料的化學(xué)成分不均勻性導(dǎo)致材料電阻隨裂紋擴(kuò)展的變化而造成裂紋擴(kuò)展長度測量的較大誤差。Seifert等 [13] 采用有限元方法通過模擬異種焊接件過渡區(qū)的直流電場,對DCPD的測量結(jié)果進(jìn)行了修正。

3 SCC的影響因素研究影響

SCC的因素如上所述,包括材料自身的敏感結(jié)構(gòu)、應(yīng)力和水化學(xué)環(huán)境等。目前的工作主要是通過表征材料的微觀結(jié)構(gòu)研究材料因素對SCC的影響,通過研究不同應(yīng)力、水化學(xué)環(huán)境下的SCC行為揭示力學(xué)以及水化學(xué)因素對SCC的影響,并結(jié)合高溫高壓水環(huán)境腐蝕行為的研究為闡明SCC的機(jī)制提供基礎(chǔ)。

3.1 材料因素的影響

影響SCC的材料因素包括晶界化學(xué)與碳化物、晶界結(jié)構(gòu)、屈服強(qiáng)度和殘余應(yīng)力/應(yīng)變的分布等。

3.1.1 晶界化學(xué)與碳化物影響

核電結(jié)構(gòu)材料最常見的SCC模式是沿晶開裂 (IGSCC)。由于偏析,材料晶界處的化學(xué)成分和塊體中可能有顯著的不同。對于氧化性水環(huán)境和還原性水環(huán)境,晶界偏析、沉淀和碳化物的分布對于材料SCC的影響也各不相同。

文獻(xiàn) [14] 對不同C和P含量的600合金,設(shè)計(jì)了不同的熱處理工藝得到了不同的Cr在晶界的貧化程度,并在還原性水環(huán)境中進(jìn)行了SCC敏感性實(shí)驗(yàn)。結(jié)果顯示,C在固溶體中的存在會在很大程度上降低SCC敏感性;P在固溶體中會阻礙位錯(cuò)運(yùn)動,從而輕微降低合金的SCC敏感性;雖然Cr的貧化對還原性水環(huán)境中的抗SCC能力并無影響,但在氧化性水環(huán)境中,輕微的Cr貧化會明顯地促進(jìn)沿晶開裂 [15~17] 。文獻(xiàn) [18] 研究了182合金枝晶間SCC行為與枝晶面上和穿枝晶面上的微觀化學(xué)成分分布的關(guān)系,發(fā)現(xiàn)穿枝晶面上Cr含量較多,而枝晶面上P偏聚嚴(yán)重,這可能是182合金較多發(fā)生枝晶間SCC的原因之一。

關(guān)于晶界碳化物的微觀特征及其分布對SCC的影響已開展了大量研究。研究 [19] 發(fā)現(xiàn),600MA合金中的晶界碳化物主要為Cr 7 C 3 ,而經(jīng)熱處理的600合金 (600TT) 其晶界碳化物主要為Cr 23 C 6 ,該碳化物與晶界一側(cè)的基體共格,與晶界結(jié)合強(qiáng)度高,因而明顯改善了材料在壓水堆一回路水中的 IGSCC 抗力。文獻(xiàn) [20] 研究了經(jīng)過和未經(jīng)過TT熱處理的600合金中碳化物的分布對SCC行為的影響,發(fā)現(xiàn)還原性高溫高壓水中呈網(wǎng)格狀連續(xù)分布的晶界碳化物會使SCC抗性增強(qiáng),而晶內(nèi)碳化物的分布會增加SCC的敏感性。對182合金的研究發(fā)現(xiàn) [21] ,較高的C/Nb比例會導(dǎo)致較多連續(xù)的晶界碳化物形成,其存在可以降低 IGSCC 的敏感性,但增加了產(chǎn)生熱裂紋的幾率。此外,晶界碳化物還可能導(dǎo)致局部的應(yīng)力集中,從而增加SCC開裂傾向 [22,23] 。

3.1.2 晶界結(jié)構(gòu)

晶界結(jié)構(gòu)對IGSCC行為有顯著影響。根據(jù)文獻(xiàn) [24,25] ,晶界結(jié)構(gòu)分為隨機(jī)大角晶界、重合位置點(diǎn)陣 (CSL) 晶界與小角晶界等。研究 [26] 表明,小角晶界和CSL晶界SCC抗性較好,而隨機(jī)大角晶界易發(fā)生SCC。研究合金的晶界特征與結(jié)構(gòu),通常采用電子背散射衍射 (EBSD) 技術(shù),其是基于掃描電鏡中電子作用于傾斜的樣品表面所形成的Kikuchi花樣來確定晶體結(jié)構(gòu)、取向以及其它信息的方法 [27] 。

一般鎳基600和690合金所含的CSL晶界中,有很大一部分是 Σ 3孿晶界。由于 Σ 3晶界的晶界能很低 (約為隨機(jī)晶界的1/50),因而幾乎不發(fā)生沿晶開裂現(xiàn)象 [26] 。雖然具有大量 Σ 3孿晶界的材料SCC抗性可能較好,但由于 Σ 3孿晶界不處于晶界主要網(wǎng)絡(luò)上,未阻斷大角晶界的連通性,因而其抗性改善并不是直接由于 Σ 3孿晶界的作用。研究 [28,29] 表明,由于 Σ 3孿晶界與大角晶界作用,在相交處生成CSL晶界,這些具有良好SCC抗性的CSL晶界處在主要晶界網(wǎng)絡(luò)上,阻斷了大角晶界的連通性,因而材料的SCC抗性得到了改善。由此可知,材料是否具有較強(qiáng)的SCC抗性,僅以 Σ 3孿晶界的含量來判斷是不充分的 [29] 。

此外,CSL晶界的偏差角也是一項(xiàng)非常重要的參數(shù)。偏差角存在的原因是在一定的范圍內(nèi)引入位錯(cuò)調(diào)整界面上原子的排列,使原子位置盡可能少的被擾亂。這種位錯(cuò)是晶界位錯(cuò) (重合位置點(diǎn)陣的位錯(cuò)),相當(dāng)于原來的CSL晶界上疊加了小角度晶界。據(jù)文獻(xiàn) [26] 報(bào)道,在鎳基合金和不銹鋼等材料中,偏差角較大的 Σ 3晶界也會發(fā)生SCC。

3.1.3屈服強(qiáng)度的影響

不銹鋼和鎳基合金等核電常用結(jié)構(gòu)材料受到冷加工或輻照的影響時(shí)屈服強(qiáng)度的增加會使材料的SCC敏感性上升 [5,30] 。如對316和304不銹鋼的研究 [30] 發(fā)現(xiàn),冷加工程度與屈服強(qiáng)度的增加呈正比關(guān)系,屈服強(qiáng)度的增加會使SCC裂紋擴(kuò)展速率以指數(shù)形式增加。又如對304不銹鋼的研究 [31] 表明,輻照導(dǎo)致的位錯(cuò)環(huán)結(jié)構(gòu)會使材料的屈服強(qiáng)度增加,進(jìn)而導(dǎo)致SCC敏感性上升。

3.1.4 殘余應(yīng)力/應(yīng)變的分布

材料內(nèi)部存在的應(yīng)力超過一定閾值時(shí),會引發(fā)SCC現(xiàn)象。殘余應(yīng)力和應(yīng)變的存在會增加材料的SCC敏感性,是誘發(fā)SCC的主要因素之一 [32] 。在SCC萌生實(shí)驗(yàn)中,微小裂紋更容易在殘余應(yīng)變 (即局部取向差) 較大的地方萌生 [33] 。殘余應(yīng)力/應(yīng)變產(chǎn)生的主要原因是焊接和冷加工。需要提到的是,在晶界附近的殘余應(yīng)變等微觀結(jié)構(gòu)損傷是分析殘余應(yīng)變分布的一項(xiàng)重要參數(shù) [34] ,這是因?yàn)閵W氏體合金的SCC裂紋在很多條件下沿晶界擴(kuò)展。

以上論述了材料因素對SCC行為的影響。材料的微觀結(jié)構(gòu)特征并不只是各自獨(dú)立影響材料的SCC行為,還存在耦合作用。如焊接熱影響區(qū)中的Σ 3晶界附近會產(chǎn)生較大的殘余應(yīng)變,導(dǎo)致 Σ 3晶界出現(xiàn)較大的偏差角,使其SCC抗性降低 [35] 。

3.2 力學(xué)和水化學(xué)因素的影響

SCC行為是力學(xué)和水化學(xué)因素共同作用的結(jié)果,力學(xué)作用如殘余應(yīng)力和工作應(yīng)力等可以使材料結(jié)構(gòu)敏感處在一定水化學(xué)條件下萌生裂紋,繼而裂紋在力學(xué)與水化學(xué)共同作用下發(fā)生擴(kuò)展。力學(xué)作用顯著影響 SCC 的萌生和擴(kuò)展過程。Couvant等 [36] 研究了182合金在模擬一回路水環(huán)境下的裂紋萌生敏感性,結(jié)果表明,循環(huán)加載時(shí)SCC的萌生敏感性比恒定加載時(shí)高,且溫度越低,應(yīng)力越大,敏感性差距也越大。基于實(shí)驗(yàn)所得數(shù)據(jù),提出了一種預(yù)測裂紋萌生時(shí)間的模型。對SCC裂紋擴(kuò)展的研究 [37,38] 發(fā)現(xiàn),不銹鋼的裂紋擴(kuò)展速率 (CGR) 與應(yīng)力強(qiáng)度因子 K 呈指數(shù)關(guān)系。根據(jù)實(shí)驗(yàn)得到的CGR數(shù)據(jù),文獻(xiàn) [39,40] 考慮了裂尖應(yīng)變率的影響,提出了一個(gè)計(jì)算不銹鋼在氧化性高溫高壓水中的裂紋擴(kuò)展速率方程。

服役環(huán)境的水化學(xué)參數(shù)對核電結(jié)構(gòu)材料的腐蝕與SCC行為有著重要影響,如腐蝕電位 (ECP)、溶氫、溶氧、pH值和離子濃度等。研究水化學(xué)對SCC行為的影響有助于優(yōu)化電站水化學(xué)參數(shù),抑制SCC的萌生與擴(kuò)展行為。

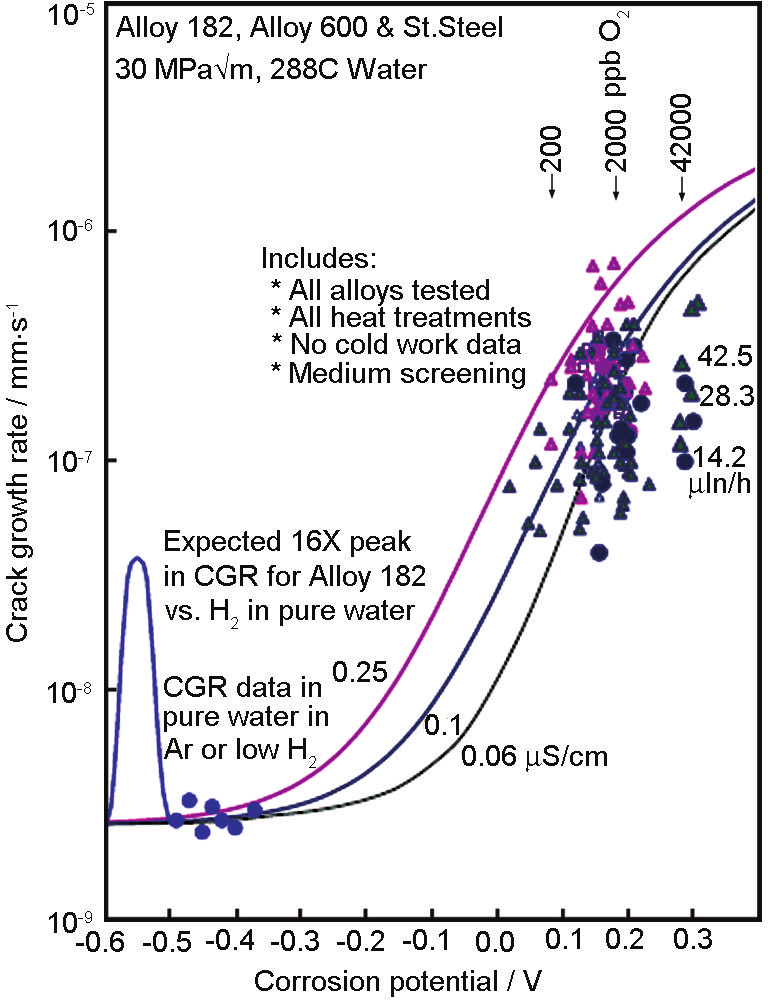

腐蝕電位升高,SCC敏感性隨之升高。溶氧增加會使腐蝕電位上升,從而增加SCC敏感性。An-dresen [41] 將鎳基合金和不銹鋼等材料的CGR與ECP關(guān)系的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行了總結(jié),發(fā)現(xiàn)在高溫高壓純水中,隨著腐蝕電位的降低,裂紋擴(kuò)展速率減小。但對于鎳基合金,在腐蝕電位降低到Ni/NiO相轉(zhuǎn)變附近時(shí),裂紋擴(kuò)展速率出現(xiàn)一個(gè)峰值。如圖2所示,在288 ℃的純水中腐蝕電位約為-550 mV時(shí),182合金的裂紋擴(kuò)展速率比腐蝕電位為-400~-500 mV條件下的提高了約15倍。該現(xiàn)象可能與Ni/NiO相轉(zhuǎn)變附近氧化膜穩(wěn)定性的變化有關(guān) [42,43] 。關(guān)于一回路中溶氫量對鎳基合金SCC裂紋萌生和擴(kuò)展行為的影響,學(xué)者已開展了大量的研究 [44~48] 。

溶氫可以影響腐蝕的熱力學(xué)和動力學(xué)過程,從而影響SCC的敏感性。Rocher等 [45] 和Norring [46] 對600合金在330 ℃下,溶氫量13~44 mL/kg之間的SCC萌生敏感性進(jìn)行了研究,發(fā)現(xiàn)溶氫為25 mL/kg時(shí)具有最低的裂紋萌生敏感性。西屋公司的研究 [47] 結(jié)果也表明330 ℃下,溶氫為25 mL/kg時(shí),SCC抗性最高。

Cassange等 [48] 的研究表明,當(dāng)溫度高于290 ℃,溶氫量非常低 (低于10~20 mL/kg) 時(shí),600合金抗SCC萌生的性能更高。對于裂紋擴(kuò)展行為,通常認(rèn)為溶氫對鎳基合金SCC裂紋擴(kuò)展速率的影響與Ni/NiO相轉(zhuǎn)化有關(guān),在與相轉(zhuǎn)化對應(yīng)的溶氫量附近裂紋擴(kuò)展速率達(dá)到峰值 [41,48] 。例如,Andresen [41] 研究發(fā)現(xiàn),325 ℃條件下,溶氫量為10 mL/kg時(shí)182合金裂紋擴(kuò)展速率最大。溶氫量大于此值時(shí),CGR隨著溶氫量上升而下降。

由以上對溶氫量的研究可知,溶氫量對SCC裂紋萌生和擴(kuò)展影響存在不一致性,因而在實(shí)際應(yīng)用中通過優(yōu)化溶氫量抑制SCC尚需進(jìn)一步研究。

一回路水中的H 3 BO 3 和LiOH含量對600合金的SCC臨界應(yīng)力強(qiáng)度因子和裂紋擴(kuò)展速率 [49,50] 幾乎沒有影響。而二回路中雜質(zhì)離子Pb的存在會大大增加600和690合金的SCC傾向,其開裂方式表現(xiàn)為穿晶開裂 [51,52] 。SO 4 2- 和Cl - 在一回路水環(huán)境中的存在也會使合金的SCC敏感性上升 [53] 。

圖2 裂紋擴(kuò)展速率與ECP關(guān)系

3.3 高溫高壓水環(huán)境腐蝕的影響

高溫高壓水環(huán)境腐蝕在合金表面產(chǎn)生氧化膜。氧化是最基本的腐蝕行為,同時(shí)也是SCC的重要過程,氧化膜的結(jié)構(gòu)和成分與SCC裂紋的萌生和擴(kuò)展過程有著密切的聯(lián)系 [54] ,因此,分析研究氧化膜的結(jié)構(gòu)與成分有助于揭示氧化過程的機(jī)制,進(jìn)而為闡明SCC的機(jī)理提供基礎(chǔ)。

目前, 對于不銹鋼和鎳基合金等主要核電材料在高溫高壓水環(huán)境中產(chǎn)生氧化膜的化學(xué)成分和微觀結(jié)構(gòu)已進(jìn)行了大量研究 [55~63] 。結(jié)果表明,不銹鋼的氧化膜具有雙層結(jié)構(gòu),內(nèi)層連續(xù)致密,對基體金屬具有保護(hù)作用,而外層為不連續(xù)的大顆粒氧化物。

Ziemniak等 [64] 研究了304不銹鋼在高溫水中的氧化行為,發(fā)現(xiàn)材料發(fā)生非選擇性腐蝕形成了雙層氧化膜,外層尖晶石結(jié)構(gòu)氧化物的化學(xué)組成具有非化學(xué)計(jì)量比的特點(diǎn)。文獻(xiàn) [57] 對316不銹鋼的氧化膜進(jìn)行了分析,發(fā)現(xiàn)氧化膜內(nèi)層為致密的富Cr尖晶石結(jié)構(gòu),外層為疏松的富Fe尖晶石結(jié)構(gòu),金屬和氧化物的界面存在富Ni現(xiàn)象。文獻(xiàn) [58] 對該條件下的氧化行為作了進(jìn)一步研究,發(fā)現(xiàn)氧化膜在氧化1 min時(shí)為非晶態(tài),2 min時(shí)是納米晶,5 h之后為單晶態(tài)。該文獻(xiàn)還研究了應(yīng)變與氧化的關(guān)系:若應(yīng)變只發(fā)生在氧化之前,界面會以晶體學(xué)的局部錯(cuò)配形式相適應(yīng),界面處的擴(kuò)散形式為短路擴(kuò)散;若應(yīng)變在氧化過程中增加,氧化行為就在應(yīng)力最大處集中,擾亂鈍化層的完整結(jié)構(gòu),可能導(dǎo)致SCC裂紋的萌生。

對于鎳基合金高溫高壓水中形成的氧化膜的研究結(jié)果還存在分歧。多數(shù)研究 [65~68] 認(rèn)為,鎳基合金在高溫高壓水中生成的氧化膜類似于不銹鋼的氧化膜,為兩層結(jié)構(gòu),內(nèi)層富Cr、致密,外層由FeCr尖晶石組成,較為松散。有的學(xué)者 [69~71] 則認(rèn)為生成的氧化膜為3層,除了富Cr的致密內(nèi)層和具有FeCr尖晶石結(jié)構(gòu)的松散中間層之外,在中間層上還分散分布著零星的大尺寸尖晶石結(jié)構(gòu)的氧化物,這些氧化物構(gòu)成了最外層氧化膜。

通過研究氧化膜的結(jié)構(gòu)和成分,澄清了氧化過程的機(jī)制。內(nèi)層氧化膜生長是一種固體生長機(jī)制,外層的氧化膜是擴(kuò)散到溶液中的金屬離子在基體表面發(fā)生的再沉積反應(yīng)形成的 [55,62] ,屬于溶解-沉積機(jī)制。

4 SCC機(jī)制的理論分析

對于SCC的機(jī)理和速率控制步驟,目前進(jìn)行了許多研究,提出了一些模型,但迄今為止還沒有完整而統(tǒng)一的論述。這是因?yàn)镾CC裂尖處于大塊金屬中,無法在原子尺度被直接觀察到;斷裂表面常常被腐蝕,因而無法觀察到裂紋尖端的動態(tài)變化過程。

SCC裂紋萌生是一種材料表面組織結(jié)構(gòu)、受力情況以及環(huán)境因素相互作用的過程。裂紋通常可能在材料的缺陷、晶界以及夾雜物處萌生。如對鎳基合金氧化膜的分析認(rèn)為,晶界處Cr的選擇性氧化使O可以向內(nèi)傳輸,進(jìn)而發(fā)生沿晶氧化,裂紋萌生。研究中通常將裂紋萌生時(shí)間定義為觀察到裂紋的時(shí)間,或是恒應(yīng)變時(shí)應(yīng)力松弛到一定量的狀態(tài)所對應(yīng)的時(shí)間。

對于SCC裂紋擴(kuò)展機(jī)理的研究目前主要提出了滑移氧化-膜破裂模型 [72~74] 、環(huán)境耦合斷裂模型 [75]和內(nèi)氧化模型 [76] 等。

滑移氧化-膜破裂模型是被普遍接受的一個(gè)模型。該模型認(rèn)為:在裸露的金屬表面形成的氧化層在應(yīng)變作用下發(fā)生破裂,基體金屬溶解使裂紋向前推進(jìn)。隨后,裂紋尖端氧化膜逐漸重新形成,導(dǎo)致再鈍化,裂紋擴(kuò)展停止。但在裂尖應(yīng)變的作用下氧化膜再次發(fā)生破裂并不斷重復(fù)上述過程。據(jù)此模型可知,腐蝕和力學(xué)作用均促進(jìn)裂紋擴(kuò)展。裂紋擴(kuò)展與氧化膜破裂后暴露在高溫高壓水介質(zhì)中裸露金屬表面的溶解及鈍化過程的電流密度有關(guān)。根據(jù)滑移氧化-膜破裂模型得到的裂紋擴(kuò)展速率 ( V t ) 表達(dá)式為:

式 中 , M 為 原 子 量 (g/mol); F 為 Faraday 常 數(shù)(96500 C/mol); ρ 為金屬密度 (g/cm 3 ); Z 為離子價(jià)態(tài),2或3; Q f 為參與溶解/氧化過程的電荷密度 (C/cm 2 );ε f 為裂尖氧化膜破裂應(yīng)變,εct 為裂尖應(yīng)變率。其中,裂尖應(yīng)變由蠕變、外加應(yīng)變或穿過塑性變形區(qū)的裂紋擴(kuò)展產(chǎn)生。

環(huán)境耦合斷裂模型 [75] 認(rèn)為:在腐蝕開裂過程中電荷守恒,即裂紋內(nèi)的電流密度與H的氧化、O的還原以及金屬溶解產(chǎn)生的電流密度總和為零。該模型可以解釋很多實(shí)驗(yàn)中觀察到的現(xiàn)象,如溶解氧含量、電導(dǎo)率、應(yīng)力強(qiáng)度因子等對裂紋擴(kuò)展速率的影響,并預(yù)測了Cl - 在裂尖處的聚集和裂尖環(huán)境的酸化。

內(nèi)氧化模型是針對一回路水環(huán)境下鎳基合金的SCC而提出的 [77] 。此模型認(rèn)為在氧通過氧化膜/金屬界面向金屬晶格中的擴(kuò)散過程中,由于Cr的活性較高,在靠近界面的部分Cr優(yōu)先氧化并在其周圍導(dǎo)致貧Cr。由于鎳基合金在高溫高壓水中主要生成Cr和Ni的氧化物,而Ni氧化物的結(jié)構(gòu)疏松,難以阻礙O向金屬內(nèi)部擴(kuò)散,使得上述Cr的優(yōu)先氧化過程得以重復(fù)。

上述這些模型中除滑移氧化-膜破裂模型外,涉及到的參數(shù)大部分難以直接測量,為定量計(jì)算SCC裂紋擴(kuò)展速率帶來了困難。而基于滑移氧化-膜破裂模型則成功提出了計(jì)算 SCC 裂紋擴(kuò)展速率的公式。

通過對裂紋尖端的觀察研究,可以更直觀地了解SCC裂紋擴(kuò)展的機(jī)理。Bruemmer等 [78,79] 總結(jié)出,不銹鋼的裂尖形貌與水化學(xué)條件無關(guān),不銹鋼裂尖存在與金屬基體同取向的氧化膜,其寬度約為數(shù)個(gè)納米,存在大量的變形結(jié)構(gòu)如剪切帶等,并存在與裂紋交叉的滑移帶,這種形貌說明不銹鋼的SCC遵循滑移氧化-膜破裂機(jī)制。而鎳基合金的裂尖形貌明顯受水化學(xué)條件影響,其在氧化性水中形成的裂尖形貌與不銹鋼相似,而在還原性水中的裂尖形貌則顯著不同。如600合金的沿晶裂紋尖端區(qū)域充滿了多孔納米晶的富Cr氧化物,裂尖前端晶界處由于Cr的選擇性氧化產(chǎn)生了疏松的富Ni結(jié)構(gòu),并且裂尖處不存在明顯塑性變形,以上特征表明SCC裂紋的擴(kuò)展遵循內(nèi)氧化機(jī)制。

5 近期研究熱點(diǎn)

5.1 冷加工影響

SCC的機(jī)制如前所述,冷加工可以增加材料的屈服強(qiáng)度,進(jìn)而增加材料的SCC敏感性。近期的研究 [80] 發(fā)現(xiàn),冷加工會在材料中造成應(yīng)變的不均勻性,尤其會在晶界處產(chǎn)生應(yīng)變集中,這種應(yīng)變集中可能是影響IG-SCC敏感性的主要機(jī)制。又如,對冷加工程度影響SCC 行為的研究 [81] 結(jié)果表明,8%和 20%冷加工的600合金,由于其內(nèi)部存在晶界的應(yīng)變集中,晶界與晶內(nèi)應(yīng)變梯度較大,晶界處殘余應(yīng)變的集中會導(dǎo)致晶界硬化,進(jìn)一步促進(jìn)沿晶開裂行為的發(fā)生。40%冷加工的600合金由于其變形量非常大,材料內(nèi)部殘余應(yīng)變分布均勻,使得沿晶和穿晶開裂共同發(fā)生,裂紋擴(kuò)展速率降低。

5.2 焊接件的SCC

焊接工藝被廣泛運(yùn)用于加工制造核電站中的各種關(guān)鍵構(gòu)件。在焊接件的焊接接頭部位,不可避免地會引入微觀結(jié)構(gòu)的缺陷和殘余應(yīng)力等,這些因素都會增加材料SCC的敏感性 [13,82] ,進(jìn)而影響到核電站的運(yùn)行安全。其中,又以異種焊接接頭的SCC敏感性較高,影響其SCC敏感性的因素除了上述微觀結(jié)構(gòu)的缺陷和殘余應(yīng)力之外,還有材料和結(jié)構(gòu)的不均勻性,主要是母材與焊材之間的成分與結(jié)構(gòu)不一致導(dǎo)致微觀結(jié)構(gòu)不均勻 [13,83] ;焊接過程中受熱分布不均勻使得在熔合線 (FB) 附近存在不均勻的殘余應(yīng)變,導(dǎo)致FB兩側(cè)存在機(jī)械性能梯度等 [84,85] 。

對于焊接件中SCC裂紋萌生與擴(kuò)展行為已進(jìn)行了大量研究。研究 [13,86] 發(fā)現(xiàn),在鎳基合金/低合金鋼異種焊接件中裂紋在焊接合金內(nèi)萌生后向焊接熔合線方向擴(kuò)展,到達(dá)熔合線后受到阻礙而停止擴(kuò)展。但在水中溶氧量較高或添加SO 4 2- ,Cl - 條件下,裂紋可能再啟動,穿過FB進(jìn)入低合金鋼基材中繼續(xù)擴(kuò)展 [83] 。上述研究主要集中在由焊材內(nèi)萌生的裂紋擴(kuò)展的研究,對于母材內(nèi)萌生的裂紋擴(kuò)展行為研究較為少見。

6 目前問題與研究趨勢

綜上所述,研究者為了探究SCC的行為規(guī)律與內(nèi)在機(jī)理,采用不同研究方法研究了SCC的萌生和擴(kuò)展行為,對SCC的材料、力學(xué)、環(huán)境3個(gè)重要影響因素均進(jìn)行了大量的研究,并提出了SCC的機(jī)制與模型,進(jìn)而通過實(shí)驗(yàn)對這些模型進(jìn)行了驗(yàn)證,取得了較大進(jìn)展。但仍存在下述問題亟需得到解決。

在實(shí)驗(yàn)研究方面,首先對裂紋萌生臨界長度的定義還存在爭議,而SCC的萌生行為研究目前主要采用加速實(shí)驗(yàn),如何應(yīng)用裂紋萌生時(shí)間這一定量指標(biāo)評估實(shí)際服役條件下的裂紋萌生時(shí)間,尚缺乏一種有效的評估方法。另外,采用SSRT和U彎等實(shí)驗(yàn)方法無法對裂紋萌生時(shí)間進(jìn)行精確在線監(jiān)測。

在對壓水堆一回路安全端焊接件等的SCC裂紋擴(kuò)展行為實(shí)驗(yàn)研究方面,目前的實(shí)驗(yàn)設(shè)計(jì)都是使裂紋在焊材中萌生后向焊接熔合界面與基材擴(kuò)展。

而在實(shí)際服役條件下,裂紋也可能在基材熱影響區(qū)中萌生后向焊材擴(kuò)展。如在Kashiwazaki Kariwa核電站的堆芯圍筒中就發(fā)現(xiàn)了此種裂紋萌生-擴(kuò)展方式,這說明需要不斷完善相關(guān)實(shí)驗(yàn)設(shè)計(jì)。

在SCC機(jī)制研究方面,現(xiàn)有研究結(jié)果已基本闡明,鎳基合金在壓水堆一回路水中的SCC行為遵循內(nèi)氧化機(jī)制,而不銹鋼在沸水堆中的SCC遵循滑移氧化-膜破裂機(jī)制。但目前已開展的研究對某些材料和環(huán)境組合條件下的SCC機(jī)制尚無定論,如不銹鋼在壓水堆一回路水環(huán)境中的SCC遵循滑移氧化-膜破裂機(jī)制還是內(nèi)氧化機(jī)制尚需進(jìn)一步研究。

為進(jìn)一步闡明SCC的機(jī)制,未來的研究應(yīng)該在更微觀的層次上探究局部腐蝕向裂紋萌生的轉(zhuǎn)變過程和裂紋前沿微納米尺度上的擴(kuò)展機(jī)制 [87] ,同時(shí),利用實(shí)驗(yàn)數(shù)據(jù)與現(xiàn)場數(shù)據(jù)建立材料失效數(shù)據(jù)庫,同時(shí)建立材料服役行為評價(jià)模型,實(shí)現(xiàn)對SCC行為的定量評價(jià)。另一方面,需要進(jìn)一步開發(fā)緩解、預(yù)防SCC的應(yīng)用性技術(shù)手段。通過這些工作,優(yōu)化核電關(guān)鍵材料及其部件的服役壽命,為保障核電站運(yùn)行安全提供更可靠的技術(shù)基礎(chǔ)。

參考文獻(xiàn)

[1] Staehle R,Gorman J. Quantitative assessment of submodes of stress corrosion cracking on the secondary side of steam generator tubing in pressurized water reactors: Part 1 [J]. Corrosion, 2003, 59(11): 931-994

[2] Horn R M, Gordon G M, Ford F P, et al. Experience and assessment of stress corrosion cracking in L-grade stainless steel BWR internals[J]. Nucl. Eng. Des., 1997, 174(3): 313-325

[3] Andresen P L, Ford F P, Solomon H D, et al. Monitoring and modeling stress-corrosion and corrosion fatigue damage in nuclear-reactors[J]. JOM-J. Min. Met. Mat. Soc., 1990, 42(12): 7-11

[4] Bamford W, Hall J. Cracking of alloy 600 nozzles and welds in PWRs: review of cracking events and repair service experience [A]. Proceedings of 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Warrendale, PA: TMS, 2005: 959-966

[5] Zinkle S J, Was G S. Materials challenges in nuclear energy[J]. Acta Mater., 2013, 61(3): 735-758

[6] EPRI. Steam Generator Progress Report [M]. Palo Alto, CA: Electric Power Research Institute, 2011

[7] Crum J R, Nagashima T. Review of Alloy 690 Steam Generator Studies [M]. LaGrange Park: American Nuclear Society, 1997

[8] Hwang S S, Kim H P, Lee D H, et al. The mode of stress corrosion cracking in Ni-base alloys in high temperature water containing lead[J]. J. Nucl. Mater., 1999, 275(1): 28-36

[9] Peng Q J, Teysseyre S, Andresen P L, et al. Stress corrosion crack growth in type 316 stainless steel in supercritical water[J]. Corrosion, 2007, 63(11): 1033-1041

[10] Andresen P L, Emigh P W, Morra M M, et al. Effects of PWR primary water chemistry and deaerated water on SCC [A]. Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Houston, TX: NACE, 2005: 989-1008

[11] Andersen P L, Morra M M, Hickling J, et al. PWSCC of alloys 690, 52 and 152 [A]. Proceedings of the 13th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Toronto: CNS, 2007

[12] Ritter S, Seifert H P. Effect of corrosion potential on the corrosion fatigue crack growth behaviour of low-alloy steels in high-temperature water[J]. J. Nucl. Mater., 2008, 375(1): 72-79

[13] Seifert H P, Ritter S, Shoji T, et al. Environmentally-assisted cracking behaviour in the transition region of an alloy182/SA 508 Cl.2 dissimilar metal weld joint in simulated boiling water reactor normal water chemistry environment[J]. J. Nucl. Mater., 2008, 378(2): 197-210

[14] Was G S, Sung J K, Angeliu T M. Effects of grain-boundary chemistry on the intergranular cracking behavior of Ni-16Cr-9Fe in high-temperature water[J]. Metall. Mater. Trans., 1992, 23(12)A: 3343-3359

[15] Was G S, Rajan V B. The mechanism of intergranular cracking of Ni-Cr-Fe alloys in sodium tetrathionate[J]. Metall. Mater. Trans., 1987, 18(7)A: 1313-1323

[16] Bruemmer S M. Linking grain boundary structure and composition to intergranular stress corrosion cracking of austenitic stainless steels[A]. Materials Research Society Symposium Proceedings [C]. Warrendale, PA: Materials Research Society; 2004: 101-110

[17] Bruemmer S M, Was G S. Microstructural and microchemical mechanisms controlling intergranular stress-corrosion cracking in light-water-reactor systems[J]. J. Nucl. Mater., 1994, 216: 348-363

[18] Peng Q J, Yamauchi H, Shoji T. Investigation of dendrite-boundary microchemistry in alloy 182 using auger electron spectroscopy analysis[J]. Metall. Mater. Trans., 2003, 34(9)A: 1891-1899

[19] Was G S, Lian K. Role of carbides in stress corrosion cracking resistance of alloy 600 and controlled-purity Ni-16%Cr-9%Fe in primary water at 360 ℃[J]. Corrosion, 1998, 54: 675-688

[20] Leonard F,Cottis R A,Vaillant F,et al. Mechanistic studies of stress corrosion cracking of nickel-based alloys in high temperature high pressure PWR environment [A]. Proceedings of the 14th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. LaGrange Park, IL: American Nuclear Society, 2009: 45-54

[21] Peng Q J, Hou J, Takeda Y, et al. Effect of chemical composition on grain boundary microchemistry and stress corrosion cracking in alloy 182[J]. Corros. Sci., 2013, 67: 91-99

[22] Bruemmer S M, Charlot L A, Henager C H. Microstructure and microdeformation effects on IGSCC of alloy-600 steam-generator tubing[J]. Corrosion, 1988, 44(11): 782-788

[23] Kozaczek K J, Sinharoy A, Ruud C O, et al. Micromechanical modelling of microstress fields around carbide precipitates in alloy 600[J]. Model Simul. Mater. Sci., 1995, 3(6): 829-843

[24] Randle V. The coincidence site lattice and the 'sigma enigma'[J]. Mater. Charact., 2001, 47(5): 411-416

[25] Lin P, Palumbo G, Erb U, et al. Influence of grain-boundary-character-distribution on sensitization and intergranular corrosion of alloy-600[J]. Scr. Mater., 1995, 33(9): 1387-1392

[26] Randle V. Electron backscatter diffraction: strategies for reliable data acquisition and processing[J]. Mater. Charact., 2009, 60(9): 913-922

[27] Gertsman V Y, Bruemmer S M. Study of grain boundary character along intergranular stress corrosion crack paths in austenitic alloys[J]. Acta Mater., 2001, 49(9): 1589-1598

[28] Lehockey E M, Brennenstuhl A M, Thompson I. On the relationship between grain boundary connectivity, coincident site lattice boundaries and intergranular stress corrosion cracking[J]. Corros. Sci., 2004, 46: 2383-2404

[29] Kumar M, King W E, Schwartz A J. Modifications to the microstructural topology in F.C.C. materials through thermomechanical processing[J]. Acta Mater., 2000, 48(9): 2081-2091

[30] Terachi T, Yamada T, Miyamoto T, et al. SCC growth behaviors of austenitic stainless steels in simulated PWR primary water[J]. J. Nucl. Mater., 2012, 426(1-3): 59-70

[31] Jiao Z, Was G S. Impact of localized deformation on IASCC in austenitic stainless steels[J]. J. Nucl. Mater., 2011, 408(3): 246-256

[32] Couvant T, Moulart P, Legras L, et al. Effect of strain-hardening on stress corrosion cracking of AISI 304Lstainless steel in PWR environment at 360 degree [A]. Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Warrendale, PA: TMS, 2005: 1069-1079

[33] Kamaya M. Influence of bulk damage on crack initiation in low-cycle fatigue of 316 stainless steel[J]. Fatigue Fract. Eng. Mater. Struc., 2010, 33(2): 94-104

[34] Couvant T, Legras L, Pokor C, et al. Investigations on the mechanisms of PWSCC of strain hardened austenitic stainless steels [A]. Proceedings of the 13th International Conference on Environmental Degradation of Materials in Nuclear Power Systems [C]. Toronto, CN: CNS, 2007: 1-16

[35] Hou J, Shoji T, Lu Z P, et al. Residual strain measurement and grain boundary characterization in the heat-affected zone of a weld joint between alloy 690TT and alloy 52 [J]. J. Nucl. Mater., 2010, 397(1-3): 109-115

[36] Couvant T, Vaillant F. Initiation of PWSCC of weld alloy 182 [A]. Proceedings of the 15th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Warrendale, PA: TMS, 2011: 1141-1151

[37] Andresen P L, Ford F P. Fundamental modeling of environmental cracking for improved design and lifetime evaluation in BWRs[J]. Int. J. Pres. Ves. Pip., 1994, 59(1-3): 61-70

[38] Andresen P L, Ford F P. Life prediction by mechanistic modeling and system monitoring of environmental cracking of iron and nickel-alloys in aqueous systems[J]. Mater. Sci. Eng., 1988, A103(1): 167-184

[39] Peng Q J, Kwon J, Shoji T. Development of a fundamental crack tip strain rate equation and its application to quantitative prediction of stress corrosion cracking of stainless steels in high temperature oxygenated water[J]. J. Nucl. Mater., 2004, 324(1): 52-61

[40] Shoji T, Lu Z, Murakami H. Formulating stress corrosion cracking growth rates by combination of crack tip mechanics and crack tip oxidation kinetics[J]. Corros. Sci., 2010, 52(3): 769-779

[41] Andresen P L, Reid R, Wilson J. SCC mitigration of Ni alloys and weld metals by op-timizing dissolved hydrogen [A]. Proceedings of the 14th Internati-onal Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Warrendale, PA: TMS, 2009: 345-372

[42] Peng Q, Hou J, Sakaguchi K, et al. Effect of dissolved hydrogen on corrosion of inconel alloy 600 in high temperature hydrogenated water[J]. Electrochim. Acta, 2011, 56(24): 8375-8386

[43] Combrade P, Scott P, Foucault M, et al. Oxidation of Ni base alloys in PWR water oxide layers and associated damage to the base metal [A]. Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power System Water Reactors [C]. Warrendale, PA: TMS, 2005: 883-890

[44] Meng F, Lu Z, Shoji T, et al. Stress corrosion cracking of uni-directionally cold worked 316NG stainless steel in simulated PWR primary water with various dissolved hydrogen concentrations[J]. Corros. Sci., 2011, 53(8): 2558-2565

[45] Rocher A, Cassagne T, Durbec V, et al. The influence of chemical factors on the initiation of primary side IG-SCC in alloy 600 steam generator tubing [A]. Colloque International [C]. Fontevraud, 1994: 337-346

[46] Norring K. Influence of LiOH and H2 on Primary side IGSCC of Alloy 600 Steam Generator Tubes [M]. Studsvik AB: Studsvik Energy, 1990

[47] Jacko R, Economy G, Pement F. The influence of dissolved hydrogen on primary water stress corrosion cracking of alloy 600 at PWR steam generator operating temperatures [A]. Proceedings of the 5th International Conference on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors [C]. LaGrange Park, IL: American Nuclear Society, 1992: 613-620

[48] Cassange T, Fleury S, Vaillant F, et al. An update on the influence of hydrogen on the PWSCC of nickel base alloys in high temperature water [A]. Proceedings of the 9th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. LaGrange Park, IL: American Nuclear Society, 1997: 307-315

[49] Rebak R B,Szklarskasmialowska Z. Influence of stress intensity and loading mode on IASCC of alloy 600 in primary water of pressurized water reactors [J]. Corrosion, 1994, 50(5): 378-393

[50] Andresen P L, Hickling J, Ahluwalia A, et al. Effects of hydrogen on stress corrosion crack growth rate of nickel alloys in high-temperature water[J]. Corrosion, 2008, 64(9): 707-720

[51] Hwang S S, Kim H P, Lim Y S, et al. Transgranular SCC mechanism of thermally treated alloy 600 in alkaline water containing lead[J]. Corros. Sci., 2007, 49(10): 3797-3811

[52] Agrawal A K, Paine J P N. Lead cracking of alloy 600-a review [A]. Proceedings of the 4th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Houston, TX: NACE, 1989: 7-1-7-17

[53] Yang I J. Effect of sulphate and chloride ions on the crevice chemistry and stress corrosion cracking of alloy 600 in high temperature aqueous solutions[J]. Corros. Sci., 1992, 33(1): 25-37

[54] Lu Y H, Peng Q J, Sato T, et al. An ATEM study of oxidation behavior of SCC crack tips in 304L stainless steel in high temperature oxygenated water[J]. J. Nucl. Mater., 2005, 347(1/2): 52-68

[55] Stellwag B. The mechanism of oxide film formation on austenitic stainless steels in high temperature water[J]. Corros. Sci., 1998, 40(2/3): 337-370

[56] Wang S C, Takeda Y, Shoji T, et al. Observation of the oxide film formed in high temperature water by applying electroless Ni-P coating[J]. J. Nucl. Sci. Technol., 2004, 41(7): 777-779

[57] Terachi T, Fujii K, Arioka K. Microstructural characterization of SCC crack tip and oxide film for SUS 316 stainless steel in simulated PWR primary water at 320 ℃[J]. J. Nucl. Sci. Technol., 2005, 42(2): 225-232

[58] Soulas R, Cheynet M, Rauch E, et al. TEM investigations of the oxide layers formed on a 316L alloy in simulated PWR environment[J]. J. Mater. Sci., 2013, 48(7): 2861-2871

[59] Kuang W J, Wu X Q, Han E-H. Influence of dissolved oxygen concentration on the oxide film formed on 304 stainless steel in high temperature water[J]. Corros. Sci., 2012, 63: 259-266

[60] Kuang W J, Han E-H, Wu X Q, et al. Microstructural characteristics of the oxide scale formed on 304 stainless steel in oxygenated high temperature water[J]. Corros. Sci., 2010, 52(11): 3654-3660

[61] Kuang W J, Wu X Q, Han E-H. The oxidation behaviour of 304 stainless steel in oxygenated high temperature water[J]. Corros. Sci., 2010, 52(12): 4081-4087

[62] Li X H, Wang J Q, Han E-H, et al. Corrosion behaviour for alloy 690 and alloy 800 tubes in simulated primary water[J]. Corros. Sci., 2013, 67: 169-178

[63] Liu X H, Wu X Q, Han E-H. Influence of Zn injection on characteristics of oxide film on 304 stainless steel in borated and lithiated high temperature water[J]. Corros. Sci., 2011, 53(10): 3337-3345

[64] Ziemniak S E, Hanson M. Corrosion behavior of 304 stainless steel in high temperature, hydrogenated water[J]. Corros. Sci., 2002, 44(10): 2209-2230

[65] Neves C F C, Alvial G M, Schvartzman M M A, et al. Characterisation of oxide films formed on alloy 600 in simulated PWR primary water[J]. Energ. Mat., 2008, 3(2): 126-131

[66] Liu J H, Mendonca R, Bosch R W, et al. Characterization of oxide films formed on alloy 182 in simulated PWR primary water[J]. J. Nucl. Mater., 2009, 393(2): 242-248

[67] Machet A, Galtayries A, Marcus P, et al. XPS study of oxides formed on nickel-base alloys in high-temperature and high-pressure water[J]. Surf. Interface Anal., 2002, 34(1): 197-200

[68] Machet A, Galtayries A, Zanna S, et al. XPS and STM study of the growth and structure of passive films in high temperature water on a nickel-base alloy[J]. Electrochim. Acta, 2004, 49(22/23): 3957-3964

[69] Panter J, Viguier B, Cloue J M, et al. Influence of oxide films on primary water stress corrosion cracking initiation of alloy 600[J]. J. Nucl. Mater., 2006, 348(1/2): 213-221

[70] Zhang Z M, Wang J Q, Han E-H, et al. Influence of dissolved oxygen on oxide films of alloy 690TT with different surface status in simulated primary water[J]. Corros. Sci., 2011, 53(11): 3623-3635

[71] Huang F, Wang J, Han E-H, et al. Microstructural characteristics of the oxide films formed on alloy 690 in pure and primary water at 325 ℃[J]. Corros. Sci., 2013, 76: 52-59

[72] Vermilye D A. A theory for propagation of stress-corrosion cracks in metals[J]. J. Electrochem. Soc., 1972, 119(4): 405-407

[73] Turnbull A. Modeling of environment assisted cracking[J]. Corros. Sci., 1993, 34(6): 921-960

[74] Ford F P. Quantitative prediction of environmentally assisted cracking[J]. Corrosion, 1996, 52(5): 375-395

[75] Macdonald D D, Urquid-Macdonald M. A coupled environment model for stress-corrosion cracking in sensitized type-304 stainless-steel in LWR environments[J]. Corros. Sci., 1991, 32(1): 51-81

[76] Rebak R B, Szklarskasmialowska Z. The mechanism of stress corrosion cracking of alloy 600 in high temperature water[J]. Corros. Sci., 1996, 38(6): 971-988

[77] Scenini F, Newman R C, Cottis R A, et al. Alloy oxidation studies related to PWSCC [A]. Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power System Water Reactors [C]. Warrendale, PA: TMS, 2005: 891-902

[78] Bruemmer S M, Thomas L E. Insights into Environmental Degradation Mechanisms from High-Resolution Characterization of Crack Tips [M]. Warrendale: Minerals, Metals & Materials Society, 2001

[79] Bruemmer S M,Thomas L. Insights into stress corrosion cracking mechanisms from high-resolution measurements of crack-tip structures and compositions [A]. MRS Proceedings [C]. Cambridge University Press, 2010: 1264-BB01-09

[80] Kamaya M, Haruna T. Influence of local stress on initiation behavior of stress corrosion cracking for sensitized 304 stainless steel[J]. Corros. Sci., 2007, 49(8): 3303-3324

[81] Hou J, Peng Q J, Lu Z P, et al. Effects of cold working degrees on grain boundary characters and strain concentration at grain boundaries in alloy 600[J]. Corros. Sci., 2011, 53(3): 1137-1142

[82] Lu B T, Chen Z K, Luo J L, et al. Pitting and stress corrosion cracking behavior in welded austenitic stainless steel[J]. Electrochim. Acta, 2005, 50(6): 1391-1403

[83] Peng Q J, Shoji T, Ritter S, et al. SCC behaviour in the transition region of an alloy 182-SA 508 Cl.2 dissimilar weld joint under simulated BWR-NWC conditions [A]. Proceedings of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors [C]. Warrendale, PA: TMS, 2005: 589-599

[84] Kim J W, Lee K, Kim J S, et al. Local mechanical properties of alloy 82/182 dissimilar weld joint between SA508 Gr.1a and F316 SS at RT and 320 ℃[J]. J. Nucl. Mater., 2009, 384(3): 212-221

[85] Lee H T, Wu J L. Correlation between corrosion resistance properties and thermal cycles experienced by gas tungsten arc welding and laser beam welding alloy 690 butt weldments[J]. Corros. Sci., 2009, 51(4): 733-743

[86] Peng Q J, Xue H, Hou J, et al. Role of water chemistry and microstructure in stress corrosion cracking in the fusion boundary region of an alloy 182-A533Blow alloy steel dissimilar weld joint in high temperature water[J]. Corros. Sci., 2011, 53(12): 4309-4317

[87] Han E-H. Research trends on micro and nano-scale materials degradation in nuclear power plant[J]. Acta Metall. Sin., 2011, 47(7): 769-776

[87] (韓恩厚. 核電站關(guān)鍵材料在微納米尺度上的環(huán)境損傷行為研究—進(jìn)展與趨勢[J]. 金屬學(xué)報(bào), 2011, 47(7): 769-776)

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 核電結(jié)構(gòu)材料, 高溫高壓水, 應(yīng)力腐蝕, 冷加工, 焊接件

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414