隨著工業(yè)化發(fā)展步伐的加快,腐蝕成為了工程技術(shù)領(lǐng)域的焦點(diǎn)。防腐蝕關(guān)系到煉油設(shè)備使用壽命、保證正常生產(chǎn)、減少污染、改善操作環(huán)境的重要工作,是一項(xiàng)重大課題。對(duì)于常減壓蒸餾裝置,企業(yè)應(yīng)根據(jù)不同的腐蝕類(lèi)型,采用多種防護(hù)技術(shù)措施,確保設(shè)備長(zhǎng)周期安全運(yùn)行。

據(jù)報(bào)道,目前煉油行業(yè)出現(xiàn)的大量事故中,腐蝕及泄露因素占70% ~ 90%。腐蝕不僅影響裝置運(yùn)行效率,還可能造成重大事故,甚至危害生命和環(huán)境。因此,防腐蝕工作是關(guān)系到煉油裝置使用壽命、保證正常生產(chǎn)、減少污染、改善操作環(huán)境的重要工作,是一項(xiàng)重大課題。對(duì)于絕大多數(shù)煉廠來(lái)說(shuō),常減壓蒸餾裝置是必不可少的加工裝置,也是受腐蝕影響的第一道關(guān)口,科學(xué)的腐蝕分析及合理的防腐蝕對(duì)策,有助于企業(yè)實(shí)現(xiàn)裝置長(zhǎng)周期安全運(yùn)行。

一 常減壓蒸餾裝置主要腐蝕類(lèi)型

1原油的主要成分

原油的主要成分是各種烷烴、環(huán)烷烴和芳香烴,它們并不腐蝕金屬設(shè)備。但是原油中的雜質(zhì),如無(wú)機(jī)鹽、硫化物、有機(jī)酸等,在加工過(guò)程中轉(zhuǎn)換為腐蝕性介質(zhì),對(duì)裝置和設(shè)備造成腐蝕威脅。

2腐蝕介質(zhì)分類(lèi)

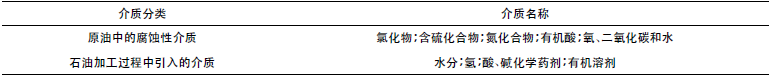

據(jù)《煉油廠設(shè)備》分析,石油加工過(guò)程中的腐蝕性介質(zhì)主要分為原油中的腐蝕性介質(zhì)和石油加工過(guò)程中引入的介質(zhì)兩類(lèi),見(jiàn)表1。

表1 腐蝕介質(zhì)分類(lèi)表

3 煉油廠常見(jiàn)腐蝕類(lèi)型

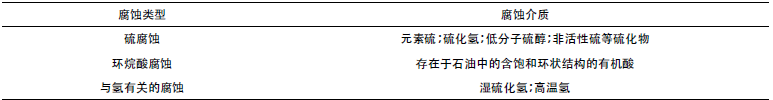

煉油廠常見(jiàn)的腐蝕類(lèi)型有三種: 硫腐蝕、環(huán)烷酸腐蝕和與氫有關(guān)的腐蝕,見(jiàn)表2 。

表2 煉油廠常見(jiàn)腐蝕類(lèi)型

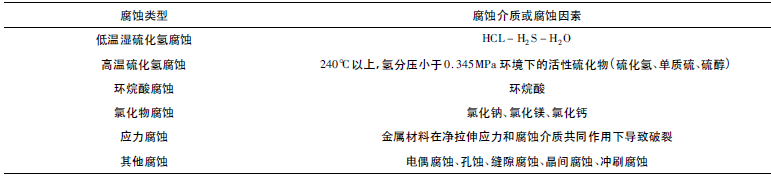

常減壓蒸餾裝置在高酸原料油加工過(guò)程中存在嚴(yán)重的高溫環(huán)烷酸腐蝕,同時(shí),由于電脫鹽的難度增加以及氮含量較高,也存在較嚴(yán)重的低溫部位腐蝕。常見(jiàn)的腐蝕包括低溫濕硫化氫腐蝕、高溫硫化物腐蝕、環(huán)烷酸腐蝕、氯化物腐蝕、應(yīng)力腐蝕破裂和其他腐蝕六種類(lèi)型,見(jiàn)表3。

表3 常減壓裝置常見(jiàn)腐蝕類(lèi)型

二 常減壓蒸餾裝置主要腐蝕類(lèi)型原因分析

在煉油廠中,曾發(fā)生多起塔頂HCL-H2 S-H2O 腐蝕穿孔,減壓塔塔壁高溫環(huán)烷酸腐蝕,減壓塔填料高溫環(huán)烷酸腐蝕,藥劑注入口的露點(diǎn)腐蝕,減壓塔減壓轉(zhuǎn)油線高溫環(huán)烷酸腐蝕,含硫污水換熱器應(yīng)力腐蝕開(kāi)裂等情況,對(duì)安全生產(chǎn)造成重大威脅。科學(xué)的確定裝置腐蝕重點(diǎn)部位,采取切實(shí)有效的防腐蝕策略,才能確保裝置安全、平穩(wěn)、長(zhǎng)周期運(yùn)行,實(shí)現(xiàn)裝置本質(zhì)安全。

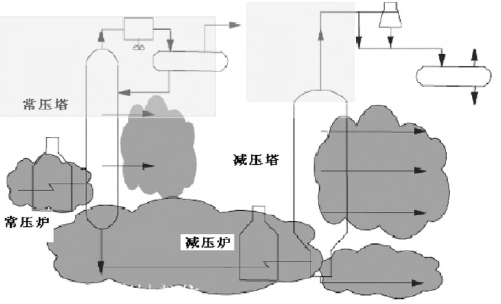

常減壓裝置重點(diǎn)腐蝕部位主要分布在常減壓爐( 爐管內(nèi)、外壁) ,常減壓塔及塔頂管道,常減壓轉(zhuǎn)油線,冷凝冷卻系統(tǒng)管道及側(cè)線部位等( 見(jiàn)圖1 所示,黃色部分主要為氯化物和硫磺物影響區(qū),紅色部分主要為高溫硫腐蝕影響區(qū)) 。主要腐蝕原因分析如下。

圖1 常減壓蒸餾裝置主要腐蝕部位圖

1 硫化物腐蝕

常減壓蒸餾裝置硫化物腐蝕常見(jiàn)原因主要為硫化物腐蝕。即原油中含有一定量的氯化物,經(jīng)過(guò)脫鹽后仍存在微量鎂鹽、鈣鹽甚至鈉鹽,在有液相水的環(huán)境下生成鹽酸,造成腐蝕。硫化物腐蝕受硫化物濃度,介質(zhì)溫度、流速和流態(tài),特殊工況,pH值,材料硬度及合金成分等影響。硫化物腐蝕介質(zhì)有酸性水、富胺液、貧胺液、硫化氫等。硫化物腐蝕常見(jiàn)為低溫濕硫化氫腐蝕和高溫硫化物腐蝕兩種類(lèi)型。就常減壓蒸餾裝置而言,低溫硫化物腐蝕主要為初餾塔、常壓塔和減壓塔塔頂管道,冷凝冷卻系統(tǒng)管道,塔頂分液罐罐頂和罐底管道等部位。高溫硫化物腐蝕主要分布于常減壓爐進(jìn)出口管道,常減壓塔底管道,含硫油品、油氣管道等部位。

2 環(huán)烷酸腐蝕

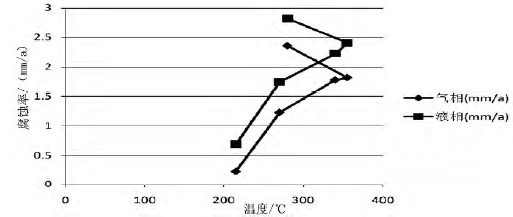

環(huán)烷酸腐蝕主要受原油酸值、溫度和流速的影響。在一定的溫度條件下,酸值越高,腐蝕越嚴(yán)重。見(jiàn)20#鋼所受環(huán)烷酸腐蝕與溫度關(guān)系圖2。

圖2 20#鋼所受環(huán)烷酸腐蝕與溫度關(guān)系圖

由圖2 可見(jiàn),溫度在270 ~ 280℃之間腐蝕性最強(qiáng); 350℃左右時(shí),氣相濃度增加,腐蝕又加劇; 400℃左右時(shí),環(huán)烷酸基本全部氣化,對(duì)設(shè)備的高溫部位不在產(chǎn)生腐蝕。環(huán)烷酸腐蝕部位常發(fā)生在加熱爐進(jìn)出口管道,常減壓塔塔底及部分側(cè)線部位等,具體為常壓蒸餾部分的常壓爐爐管、常壓塔進(jìn)料管、常一線、常一中、常二線、常二中、常二線進(jìn)入汽提塔的進(jìn)料管、常三線進(jìn)入汽提塔進(jìn)料管線、汽提塔兩個(gè)抽出線;減壓蒸餾部分的減壓爐管、減壓進(jìn)料段、減二線、減二中、減三線、減三中、減三進(jìn)入汽提塔的進(jìn)料段、汽提塔進(jìn)料段及彎頭、閥們、大小頭等易沖刷的部位。

3 氯化物腐蝕

氯化物主要為氯化鈉、氯化鎂和氯化鈣組成,在生產(chǎn)過(guò)程中受熱水解,生成氯化氫等腐蝕性物質(zhì),對(duì)金屬產(chǎn)生點(diǎn)腐蝕、應(yīng)力腐蝕及縫隙腐蝕等。氯化物腐蝕的影響因素有濃度、溫度、pH 值、氧含量等。氯化物腐蝕主要發(fā)生在電脫鹽部分,常壓塔塔頂管道中。

4 金屬應(yīng)力腐蝕

金屬應(yīng)力腐蝕主要受敏感的金屬材料、特定的介質(zhì)環(huán)境、設(shè)備運(yùn)行時(shí)間和處于拉應(yīng)力狀態(tài)四種因素影響,導(dǎo)致金屬管道產(chǎn)生破裂想象。

三 長(zhǎng)減壓蒸餾裝置防腐蝕措施

由于常減壓蒸餾裝置腐蝕成因復(fù)雜,破壞形式多樣。因此,企業(yè)應(yīng)樹(shù)立全面腐蝕控制理念,從設(shè)計(jì)、制造、貯運(yùn)安裝、操作運(yùn)行、維修五個(gè)方面和教育、科研、管理、經(jīng)濟(jì)評(píng)價(jià)四個(gè)環(huán)節(jié)對(duì)各種腐蝕進(jìn)行全面控制。結(jié)合常減壓蒸餾裝置具體特點(diǎn),企業(yè)應(yīng)根據(jù)不同的腐蝕類(lèi)型,采用多種防護(hù)技術(shù)措施。

1優(yōu)化防腐設(shè)計(jì),做好原料控制

通過(guò)梳理腐蝕物質(zhì)流程,進(jìn)行合理的防腐設(shè)計(jì),優(yōu)化生產(chǎn)工藝流程,減輕或防止腐蝕。如在裝置設(shè)計(jì)時(shí)高溫易腐蝕部位采用大管徑,降低流速; 新建、更換的管道或設(shè)備內(nèi)壁焊縫磨平,防止產(chǎn)生渦流。采取集中加工方式,進(jìn)廠原料分貯分煉,均勻混合,減少分散加工對(duì)生產(chǎn)和設(shè)備的影響; 嚴(yán)控裝置進(jìn)料,確保酸值不超過(guò)設(shè)備設(shè)防標(biāo)準(zhǔn); 嚴(yán)控裝置進(jìn)料混合比例,保持原料性質(zhì)相對(duì)穩(wěn)定; 根據(jù)不同原油的性質(zhì)改變操作條件,掐好油頭,及時(shí)調(diào)整操作。

2 加強(qiáng)工藝防腐,“一脫四注”管理

對(duì)于常三線、減二線、減三線抽出線及其換熱部位的高溫環(huán)烷酸、硫腐蝕的控制措施,應(yīng)加強(qiáng)前段工藝控制。原料進(jìn)入常壓、減壓加熱爐之前,加注高溫緩蝕劑。塔器高溫腐蝕嚴(yán)重區(qū)域的側(cè)線管線上,加注緩蝕劑,控制減二線蠟油中Fe2+ ≤5 ×10-6 ,減緩腐蝕速率。采用有機(jī)胺中和劑,控制常減壓塔塔頂系統(tǒng)的HCl 腐蝕。塔頂揮發(fā)線注緩蝕劑,對(duì)注入點(diǎn)以后一系列設(shè)備進(jìn)行防護(hù)。通過(guò)緩蝕劑等隔絕金屬與環(huán)烷酸等腐蝕物的接觸或反應(yīng),生成不具腐蝕性的油溶性產(chǎn)物,達(dá)到抑制環(huán)烷酸腐蝕,保護(hù)設(shè)備的目的。

選擇合適的電脫鹽技術(shù),把好原油脫鹽環(huán)節(jié)。一級(jí)電脫鹽深度較小,可使原油中的鹽含量降低60% ~ 90%,大部分在80%左右。二級(jí)脫鹽基本適用于各種原油,脫鹽后的含鹽量可以控制在3.0mg /L 以下。控制好原料油電脫鹽環(huán)節(jié)的電脫鹽溫度、電場(chǎng)強(qiáng)度、注水量、混合強(qiáng)度及電場(chǎng)內(nèi)停留時(shí)間等因素,充分脫除鹽類(lèi)、重金屬等物質(zhì),防止低溫腐蝕和后續(xù)加工過(guò)

程中的催化劑中毒。完善注氨、注水、注緩蝕劑設(shè)施,同時(shí)采取原油注堿措施,滿足均勻、多點(diǎn)、可調(diào)節(jié)功能,使塔頂至冷凝冷卻完成的整個(gè)低溫系統(tǒng)處于堿性緩蝕環(huán)境; 健全脫后含鹽、塔頂Fe2+、Cl- 和pH 值的分析監(jiān)測(cè)控制管理系統(tǒng)。有資料顯示,“一脫四注”后,空冷器進(jìn)口腐蝕率、冷凝水鐵損失等均得到良好改善。為優(yōu)化調(diào)整操作和對(duì)緩蝕劑的使用效果提供準(zhǔn)確、完整、可靠的數(shù)據(jù)支持; 篩選合適的緩蝕劑,在多點(diǎn)、均勻分散條件下注入,保證緩蝕劑濃度穩(wěn)定,根據(jù)Fe2+ 含量調(diào)整注入量,防止保護(hù)膜反復(fù)破壞修補(bǔ),影響使用效果。“一脫四注”防腐措施可以充分抑制腐蝕介質(zhì)的發(fā)生和作用,達(dá)到防腐蝕效果。

3合理選材

在控制金屬腐蝕方面,首先是做到合理選材。耐環(huán)烷酸腐蝕的主要材料是0Cr18Ni10Ti 類(lèi)、316L 和317L。設(shè)備及管道選材時(shí)要考慮設(shè)備的用途、工藝過(guò)程及其結(jié)構(gòu)設(shè)計(jì)特點(diǎn)。根據(jù)介質(zhì)的溫度、流速、流態(tài),選擇經(jīng)濟(jì)合理的耐蝕材料; 根據(jù)側(cè)線硫含量、側(cè)線溫度等綜合考慮選材。高溫腐蝕環(huán)境應(yīng)選擇耐蝕材料,要結(jié)合腐蝕情況選擇有效高溫緩蝕劑。冷凝冷卻系統(tǒng)選材以碳鋼為主; 高溫管道選材以1Cr5Mo,00Cr19Ni10 和00Cr17Ni14 Mo2 為主; 高溫泵過(guò)流部位用316L; 換熱器系統(tǒng)采用碳鋼材質(zhì); 常壓爐管采用5Cr- 1 /2Mo 材質(zhì),減壓爐管采用9Cr-1Mo 鋼; 轉(zhuǎn)油線采用5Cr-1 /2Mo 鋼等。

4 借助信息化工具,建立防腐蝕管理系統(tǒng)

一套完整的防腐蝕管理系統(tǒng),可為企業(yè)提供從腐蝕預(yù)測(cè)到腐蝕檢測(cè)、分析、材料選擇、腐蝕速率評(píng)價(jià)等一整套完整的解決方案。腐蝕監(jiān)控部位依據(jù)腐蝕流程選擇,結(jié)合溫度和壓力的影響來(lái)確定監(jiān)測(cè)部位。通過(guò)腐蝕監(jiān)測(cè),能夠合理確定設(shè)備檢修周期,明確設(shè)備腐蝕狀態(tài),有效杜絕因腐蝕造成的重大事故。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 常減壓蒸餾裝, 腐蝕分析, 對(duì)策研究?

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414