前 言

石油煉制過(guò)程中分餾塔可以將反應(yīng)后的油氣混合物根據(jù)不同的餾程分餾為富氣、汽油、輕柴油、重柴油、回?zé)捰秃陀蜐{等餾分,分餾工藝常見(jiàn)于常減壓、催化裂化和焦化等過(guò)程。分餾塔頂部循環(huán)系統(tǒng)是為了取走分餾塔頂部的過(guò)多熱量,通過(guò)循環(huán)系統(tǒng)的換熱量來(lái)控制頂部抽出物料的溫度,從而確保分餾產(chǎn)品的純度合格。分餾塔頂部循環(huán)的物料以液相狀態(tài)經(jīng)過(guò)換熱和頂循泵加壓后返回分餾塔頂部,該循環(huán)系統(tǒng)中的腐蝕越來(lái)越被人們所關(guān)注。

常減壓是煉油工業(yè)的第一個(gè)加工裝置,腐蝕問(wèn)題最嚴(yán)重且最復(fù)雜。原油逐漸劣質(zhì)化,電脫鹽前的混合原油氯含量逐漸升高,電脫鹽和脫水的難度逐漸增大,如果超過(guò)了電脫鹽裝置的設(shè)計(jì)要求,脫后原油的鹽質(zhì)量分?jǐn)?shù)大于3μg/g,就很容易造成常壓塔嚴(yán)重腐蝕結(jié)垢。

常減壓蒸餾裝置中的腐蝕介質(zhì)是原油帶來(lái)的,主要有氯化物、硫化物、有機(jī)酸、有機(jī)氯等。對(duì)于高硫、高鹽、高酸的原油,常減壓塔各部分的腐蝕主要有3種類型:常壓塔頂及常一線抽出板以上低溫輕油部分發(fā)生的是低溫HCl-H2S-H2O型化學(xué)和電化學(xué)腐蝕;200℃以上柴油及蠟油部分則發(fā)生高溫環(huán)烷酸化學(xué)腐蝕;常減壓塔進(jìn)料段與塔底則發(fā)生高溫硫化學(xué)腐蝕和沖蝕。其中腐蝕現(xiàn)象最嚴(yán)重的是塔頂?shù)腍Cl-H2S-H2O型化學(xué)和電化學(xué)腐蝕。

本研究工作針對(duì)常壓分餾塔頂部循環(huán)油系統(tǒng)結(jié)鹽腐蝕問(wèn)題設(shè)計(jì)了一種在線除鹽防腐工藝,并開(kāi)發(fā)了與之配套的成套設(shè)備。在此工藝中,關(guān)鍵技術(shù)難題是如何將油品中微量腐蝕性介質(zhì)從系統(tǒng)中去除。該技術(shù)采用微相分散-順流萃取-油水深度分離的組合脫鹽脫酸方法,通過(guò)注水洗脫油品中的腐蝕性介質(zhì)并完成分離。該成套技術(shù)在國(guó)內(nèi)千萬(wàn)噸級(jí)規(guī)模煉油廠的常減壓裝置中投入運(yùn)行,效果良好,明顯降低了分餾塔頂循系統(tǒng)的腐蝕速率。

1、工 藝 流 程

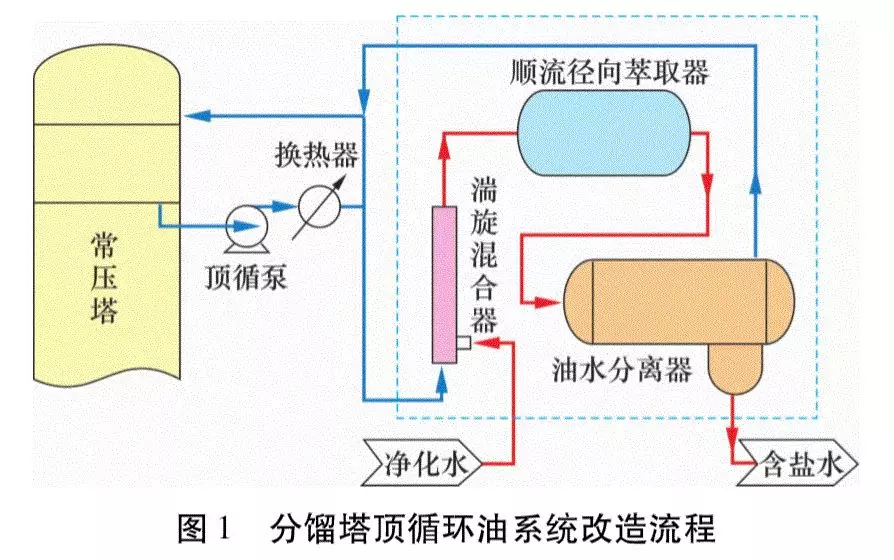

國(guó)內(nèi)某煉油廠常減壓裝置常壓分餾塔頂循環(huán)油的抽出量為593.96t/h,抽出溫度為148℃,返塔溫度113℃,采用換熱后的約1/20~1/15循環(huán)油油量即30~40t/h進(jìn)行除鹽脫酸處理,然后再返回分餾塔頂部,以將整個(gè)頂循系統(tǒng)腐蝕速率維持在一個(gè)較低水平。具體工藝流程見(jiàn)圖1,藍(lán)色框線中為改造部分,分餾塔頂循回流油經(jīng)過(guò)冷卻器后,分出30~40t/h頂循回流油進(jìn)入除鹽成套設(shè)備,與2~4t/h凈化水或電脫鹽注水混合,注水在順流徑向萃取器內(nèi)快速溶解頂循油中的鹽,經(jīng)油水分離器將溶解了鹽類的廢水除去后的頂循油與另一部分頂循油匯合回流返回塔頂,含油污水進(jìn)入裝置酸性水系統(tǒng)去下游污水汽提裝置處理。

2、成 套 設(shè) 備 及 原 理

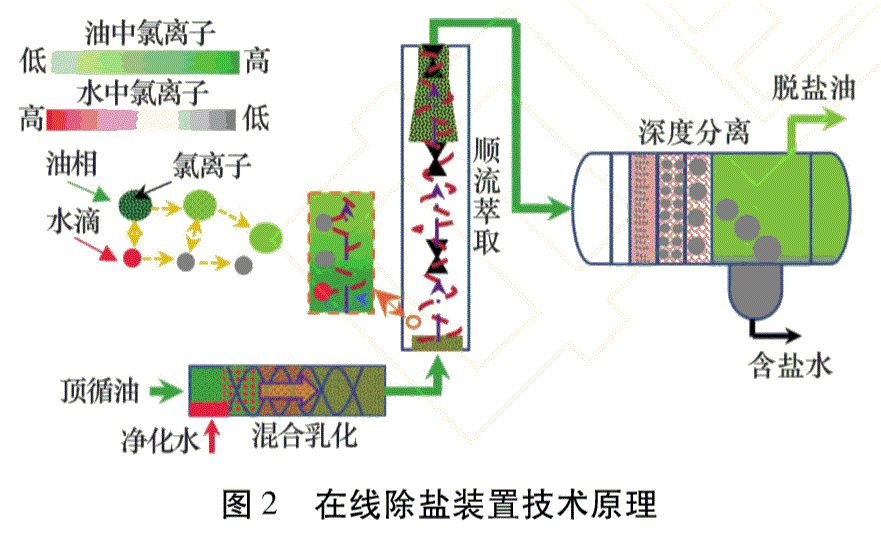

分餾塔頂循環(huán)油在線除鹽設(shè)備主要由湍旋混合器、順流徑向萃取器和油水分離器三部分組成。技術(shù)原理如圖2所示,首先通過(guò)湍旋混合器將水均勻分散到循環(huán)油中,油中的鹽部分溶解到水中,然后經(jīng)順流徑向萃取器深度捕獲鹽類離子,油水分離器利用粗粒化及波紋強(qiáng)化沉降,快速并高效地實(shí)現(xiàn)油水分離,溶水性鹽溶于水中被帶出,達(dá)到頂循油在線脫鹽的目的。

降低頂循系統(tǒng)腐蝕的方案中,總是希望抽出的頂循油量和使用的水量最小,從而以最小的能耗實(shí)現(xiàn)這些目標(biāo),其中關(guān)鍵技術(shù)是使用高效的液液萃取和分離技術(shù)。順流徑向萃取技術(shù)是一種緊湊式的高效萃取方式,使用螺旋形混合元件產(chǎn)生高速的旋轉(zhuǎn)流動(dòng),這樣的流動(dòng)促進(jìn)了水滴的破碎,并且內(nèi)部的變徑結(jié)構(gòu)產(chǎn)生多區(qū)域小尺寸渦流,強(qiáng)化了徑向混合萃取。由于水滴產(chǎn)生高速自轉(zhuǎn),水滴自轉(zhuǎn)表面的離子交換速度大大提高,宏觀上表現(xiàn)出優(yōu)秀的萃取能力。

纖維床油水分離使用特殊孔道的纖維層,可以有效地使分散在油中的細(xì)小水滴聚結(jié)長(zhǎng)大,從而增加了油水兩相沉降效率,在同一處理量下,纖維床可以有效地降低沉降空間,縮小油水分離設(shè)備的尺寸。液液萃取和液液分離結(jié)合點(diǎn)在于水滴尺寸的控制,通過(guò)計(jì)算除鹽擴(kuò)散速率來(lái)控制萃取后體系的水滴粒徑di,根據(jù)di來(lái)設(shè)計(jì)纖維床參數(shù)。以最優(yōu)化方案對(duì)分餾塔頂部循環(huán)油的無(wú)機(jī)鹽、酸類物質(zhì)進(jìn)行高效脫除。

3、工 業(yè) 運(yùn) 行 結(jié) 果 及 標(biāo) 定

3.1 系統(tǒng)脫鹽效果

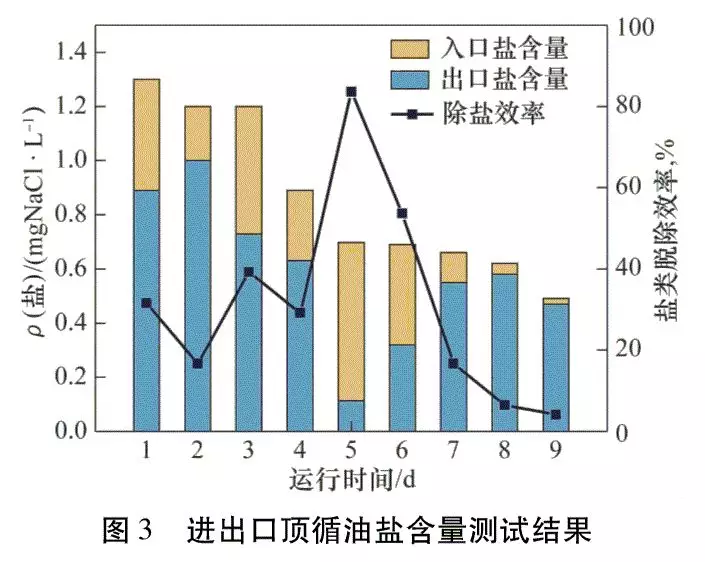

該設(shè)備運(yùn)行穩(wěn)定后,常壓分餾塔頂部循環(huán)系統(tǒng)總流量為594t/h,分餾塔頂循分出量為40t/h,注水量為4t/h,頂循分出量約為總循環(huán)量的1/15,注水量為頂循油分出量的10%,裝置運(yùn)行穩(wěn)定后油水分離器界位分層清晰,切水不帶油,返塔脫鹽油不帶水。現(xiàn)場(chǎng)開(kāi)工標(biāo)定持續(xù)了9d,每天取一組除鹽裝置進(jìn)出口頂循油樣進(jìn)行分析,采用GB/T6532—2012電位滴定法測(cè)量進(jìn)除鹽裝置前后頂循油中鹽含量,這種方法的鹽質(zhì)量濃度單位為mgNaCl/L,代表了氯類離子在電解池中的電荷遷移量,具體電子遷移量如式(1)表示:Q=c/M。

(1)式中:Q為樣品中含有的負(fù)電荷離子物質(zhì)的濃度,mmol/L;c為測(cè)量的鹽質(zhì)量濃度,mg/L;M為NaCl的摩爾質(zhì)量,g/mol。

圖3為分餾塔頂循在線除鹽設(shè)備的進(jìn)出口油品中鹽含量及脫鹽效率曲線。由圖3可以看出,設(shè)備進(jìn)口頂循油鹽的初始質(zhì)量濃度為1.3mgNaCl/L,代表著頂循系統(tǒng)中的油品鹽含量。每一組出口頂循油鹽含量均比入口有一定下降,效率從5%至85%不等。由于設(shè)備進(jìn)出口頂循油不斷地在頂循系統(tǒng)中進(jìn)行循環(huán),因此鹽含量不盡相同,每一組效率測(cè)試結(jié)果并不能代表設(shè)備每一天的脫鹽效率,但從脫鹽效率上來(lái)看經(jīng)過(guò)設(shè)備的頂循油中鹽含量均有降低,工藝路線的目的即是通過(guò)除鹽設(shè)備長(zhǎng)期運(yùn)行將頂循系統(tǒng)中的鹽類不斷帶出系統(tǒng)。

從圖3可以看出,隨著設(shè)備的長(zhǎng)期運(yùn)行,頂循油中鹽質(zhì)量濃度不斷降低,在第9d時(shí)降低至0.5mgNaCl/L,雖然在鹽含量較低時(shí)設(shè)備的脫鹽效率略低,但通過(guò)長(zhǎng)期運(yùn)行仍可將常減壓裝置進(jìn)料帶入的鹽類帶出,控制頂循系統(tǒng)中鹽含量處于較低水平,減緩了腐蝕的發(fā)生,可見(jiàn)除鹽設(shè)備運(yùn)行良好。

3.2 系統(tǒng)脫酸效果

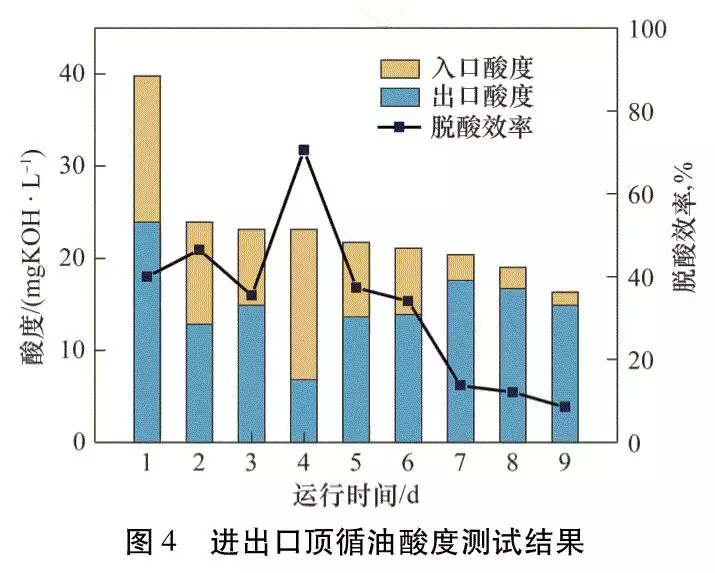

圖4所示為進(jìn)出口頂循油中酸度測(cè)試值及脫酸效率曲線,在標(biāo)定的同時(shí)進(jìn)行了除鹽裝置進(jìn)出口頂循油酸度的測(cè)量。從圖4可以看出,設(shè)備投入運(yùn)行初期酸度值高達(dá)40mgKOH/L,經(jīng)過(guò)除鹽設(shè)備洗脫后出口頂循油酸度均有降低,脫酸效率從8%至70%不等,和上述鹽含量測(cè)試結(jié)果類似,每一組效率測(cè)試數(shù)據(jù)并不能代表設(shè)備長(zhǎng)期運(yùn)行的結(jié)果,但能反映設(shè)備運(yùn)行對(duì)于頂循系統(tǒng)長(zhǎng)期運(yùn)行帶來(lái)的變化趨勢(shì)。

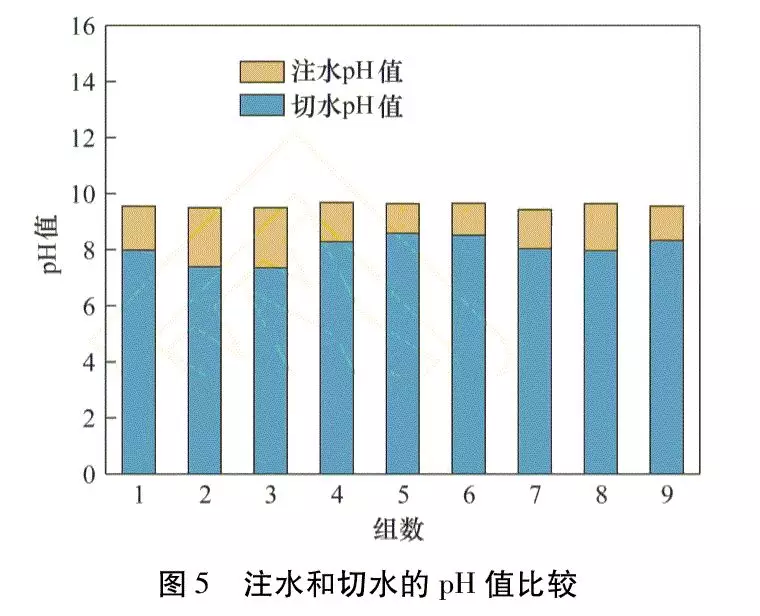

從圖4可見(jiàn),隨著設(shè)備長(zhǎng)期運(yùn)行,頂循系統(tǒng)頂循油酸度不斷降低,標(biāo)定第9d時(shí)降低至18mgKOH/L,頂循油酸度降低是因?yàn)槠渲械母g性介質(zhì)被洗脫到凈化水中了。對(duì)注入除鹽設(shè)備的凈化水和油水分離器水相出口切水進(jìn)行了pH值的測(cè)量,分析結(jié)果如圖5所示。

從圖5可以看出,入口凈化水平均pH值為9.57,切水的平均pH值為8.05,每一組的切水pH值均較注水pH值約下降1.5個(gè)數(shù)值,切水pH值的下降側(cè)面反映了油品中的酸性腐蝕性介質(zhì)轉(zhuǎn)移到了水相中被帶出了頂循系統(tǒng),降低了分餾塔頂循環(huán)系統(tǒng)的腐蝕速率。

3.3 系統(tǒng)腐蝕速率標(biāo)定

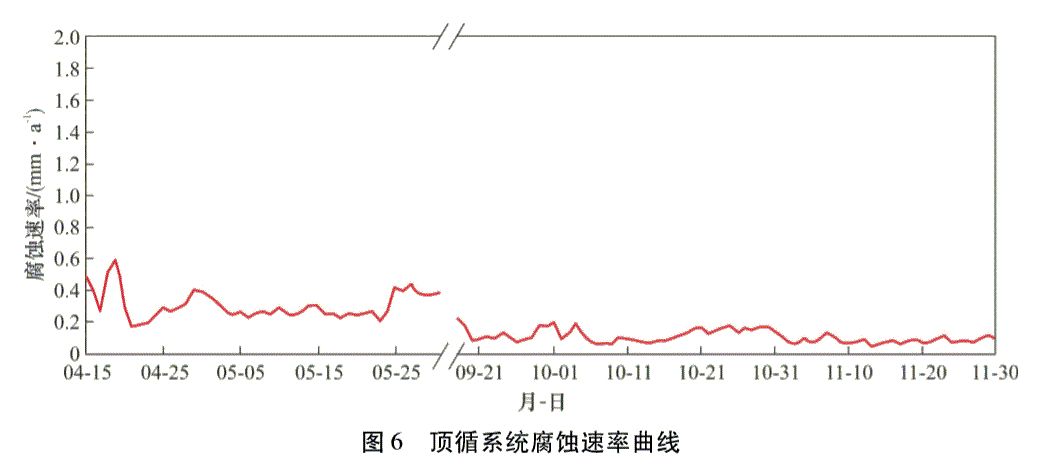

腐蝕探針是目前分餾塔頂循環(huán)系統(tǒng)長(zhǎng)期運(yùn)行的主要監(jiān)測(cè)手段,該裝置在頂循系統(tǒng)換熱器入口處設(shè)置的腐蝕探針可監(jiān)測(cè)整個(gè)頂循系統(tǒng)的腐蝕速率。一般認(rèn)為控制腐蝕速率在0.2mm/a以下時(shí)則表明防腐措施使用得當(dāng),腐蝕速率在可接受范圍內(nèi)。

圖6為該煉油廠在使用在線除鹽裝置前后常壓塔頂循系統(tǒng)腐蝕速率曲線,第一次開(kāi)工在5月5日,從圖6中可以看出在線除鹽裝置投用前腐蝕速率較高,在0.2~0.6mm/a波動(dòng),裝置投用后運(yùn)行半個(gè)月腐蝕速率平穩(wěn)控制在0.3mm/a上下波動(dòng),部分時(shí)間段低至0.2mm/a。投用半個(gè)月后出現(xiàn)分餾塔內(nèi)腐蝕產(chǎn)物堵塞湍旋混合器的情況,造成在線除鹽裝置壓力降增大、流量下降,最終停運(yùn)。

停運(yùn)后腐蝕速率逐漸上升至0.4mm/a。在切入過(guò)濾器進(jìn)行流程優(yōu)化后于9月底在線除鹽裝置再次投用,目前常壓塔塔頂循環(huán)系統(tǒng)腐蝕速率穩(wěn)定控制在0.2mm/a以內(nèi),處于0.1mm/a上下波動(dòng)的狀態(tài),說(shuō)明在線除鹽裝置運(yùn)行效果良好,有效地將頂循系統(tǒng)內(nèi)腐蝕性介質(zhì)和鹽類帶出系統(tǒng),緩解了塔頂腐蝕,提高裝置運(yùn)行的安全性和穩(wěn)定性。

3.4 系統(tǒng)優(yōu)化及建議

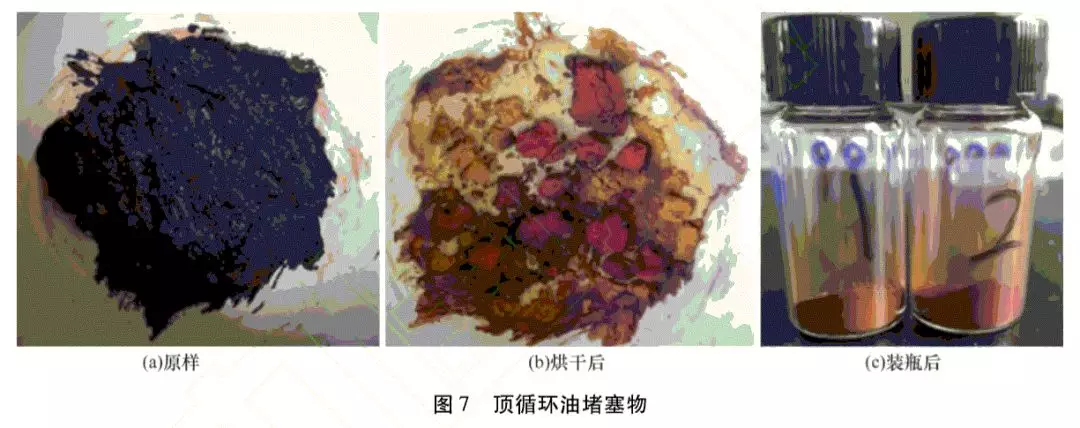

如3.3內(nèi)容所述,分餾塔頂在線脫鹽脫酸成套技術(shù)在投入運(yùn)行初期,出現(xiàn)了湍旋混合器腐蝕產(chǎn)物堵塞、壓力降增大、流量下降的問(wèn)題。將湍旋混合器拆卸清洗時(shí)發(fā)現(xiàn)大量黑色堵塞物,如圖7(a)所示。將堵塞物進(jìn)行烘干后呈現(xiàn)鮮明的兩種顏色,紅褐色與黃色,見(jiàn)圖7(b)。將兩種顏色堵塞物分別取少量樣品,黃色編號(hào)為1號(hào),紅褐色編號(hào)為2號(hào),進(jìn)行粒徑分析及能譜分析。

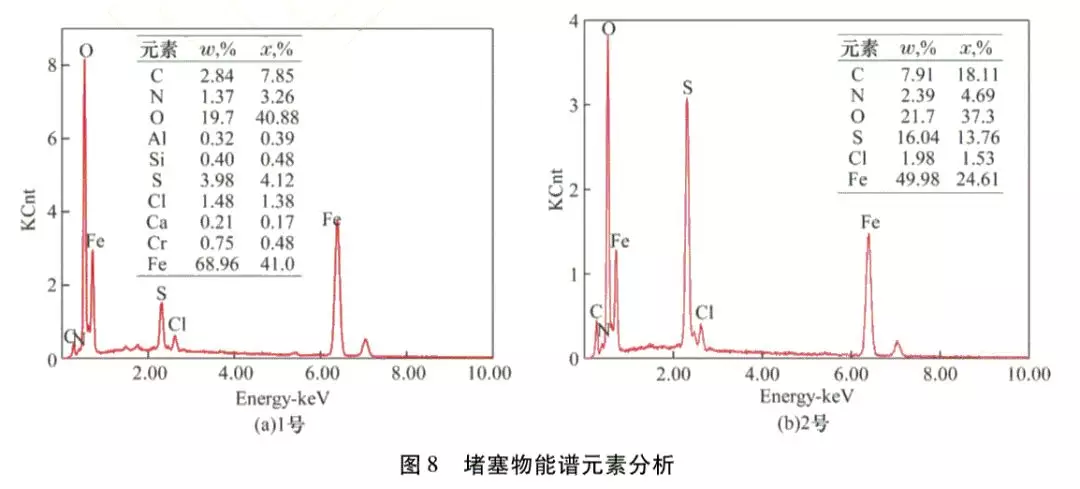

從能譜分析結(jié)果中發(fā)現(xiàn)兩種堵塞物主要元素都為Fe和O,分析認(rèn)為主要成分為鐵及鐵的氧化物,剩下的主要是S元素和C元素,分析認(rèn)為這兩種元素分別構(gòu)成FeS和環(huán)烷酸腐蝕產(chǎn)物,2號(hào)樣品中S元素和C元素含量較1號(hào)高出許多,因此1號(hào)樣品和2號(hào)樣品的顏色差別也許是由于FeS和環(huán)烷酸腐蝕產(chǎn)物在總的堵塞物中含量差別造成的。另外1號(hào)樣品中還存在少量的金屬元素,比如Al,Si,Ca,Cr,它們形成的氧化物也可能造成1號(hào)和2號(hào)堵塞物的顏色差異。

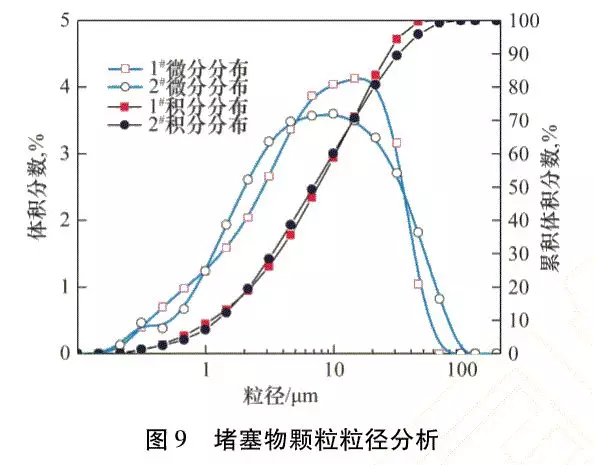

將兩種堵塞物分別進(jìn)行了粒徑分析,分析結(jié)果如圖9所示,從粒徑分布曲線中可以發(fā)現(xiàn),兩種堵塞物的粒徑范圍差不多,1號(hào)平均粒徑比2號(hào)稍大,1號(hào)堵塞物粒徑范圍為0.2~50.0μm,分割粒徑D50為8.5μm;2號(hào)堵塞物粒徑范圍為0.2~100μm,分割粒徑D50為7.83μm。由于常減壓裝置油品中成分復(fù)雜,對(duì)在線除鹽裝置造成堵塞,因此在湍旋混合器前增設(shè)自動(dòng)反沖洗過(guò)濾器作為分餾塔頂循環(huán)系統(tǒng)在線除鹽工藝的預(yù)處理工序,開(kāi)始依據(jù)粒徑分析數(shù)據(jù)選取的過(guò)濾器精度為8μm,但在實(shí)際應(yīng)用中發(fā)現(xiàn)腐蝕性產(chǎn)物顆粒被油品包裹形成團(tuán)絮狀,顆粒要明顯大于粒徑分析結(jié)果,因此選取自動(dòng)反沖洗過(guò)濾器分離精度為15μm。自從設(shè)置了反沖洗過(guò)濾器后,該系統(tǒng)運(yùn)行穩(wěn)定。

4、結(jié) 束 語(yǔ)

常減壓裝置自投用在線除鹽脫酸防腐成套技術(shù)后,設(shè)備運(yùn)行安全平穩(wěn)。在原先塔頂循環(huán)系統(tǒng)鹽含量一直超標(biāo)的情況下持續(xù)將頂循油中的酸性腐蝕性介質(zhì)和鹽類轉(zhuǎn)移到凈化水中帶出系統(tǒng),從標(biāo)定結(jié)果來(lái)看,在線除鹽設(shè)施出口頂循油相較于入口頂循油中鹽含量降低,酸度降低,塔頂循環(huán)系統(tǒng)中鹽含量逐漸降低,最終頂循油中鹽含量及酸度分別穩(wěn)定至1mgNaCl/L,20mgKOH/L以內(nèi),分餾塔頂循系統(tǒng)的在線腐蝕探針監(jiān)測(cè)的腐蝕速率穩(wěn)定控制在0.2mm/a以內(nèi)。該成套技術(shù)設(shè)備流程簡(jiǎn)單,改造方便,投資較少,能耗低,免去了傳統(tǒng)的注緩蝕劑、中和劑的工序以及洗塔作業(yè)產(chǎn)生的輕污油、污水,降低了系統(tǒng)因腐蝕而帶來(lái)的材質(zhì)升級(jí)費(fèi)用,減少了裝置運(yùn)行成本及設(shè)備腐蝕帶來(lái)的安全生產(chǎn)問(wèn)題。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 循環(huán)油系統(tǒng), 脫鹽脫酸, 防腐新技術(shù)

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414