編者按: 非晶合金(BMG)由于其獨(dú)特的短程有序、長程無序的結(jié)構(gòu),具有高強(qiáng)度、高硬度、高耐磨耐蝕性等特點(diǎn),被認(rèn)為是極具工程應(yīng)用前景的結(jié)構(gòu)材料。然而由于非晶合金存在剪切局域化和應(yīng)變軟化這兩個本質(zhì)上的缺陷,嚴(yán)重制約著BMG作為先進(jìn)結(jié)構(gòu)材料在工程中的大規(guī)模應(yīng)用。因此,開發(fā)室溫塑韌性良好的BMG成為當(dāng)前研究的熱點(diǎn)。《Ti基非晶復(fù)合材料的強(qiáng)韌化機(jī)理》一文選擇具有形狀記憶效應(yīng)與較強(qiáng)非晶形成能力的(Ti0.5Ni0.5)80Cu20合金,通過微量添加Fe、Ce、Zr元素,研究了微合金化對合金凝固組織中形狀記憶晶相析出的變化規(guī)律的影響,分析了其室溫力學(xué)性能與強(qiáng)韌化機(jī)理。本文的作者為蘭州理工大學(xué)的趙燕春副教授。

1 實(shí) 驗(yàn)

采用水冷銅坩堝磁懸浮熔煉-銅模吸鑄法在真空及高純氬氣保護(hù)條件下制備了直徑3mm的(Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金,研究了Fe、Ce、Zr對合金凝固組織中形狀記憶晶相析出的變化規(guī)律的影響,分析了該合金的室溫力學(xué)行為與強(qiáng)韌化機(jī)理。

2 結(jié)果與討論

2.1 (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金XRD與力學(xué)性能分析

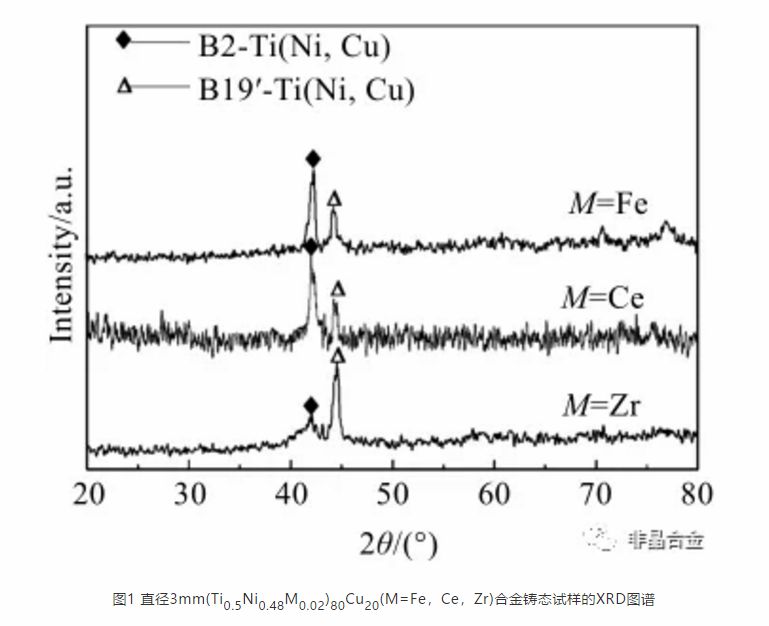

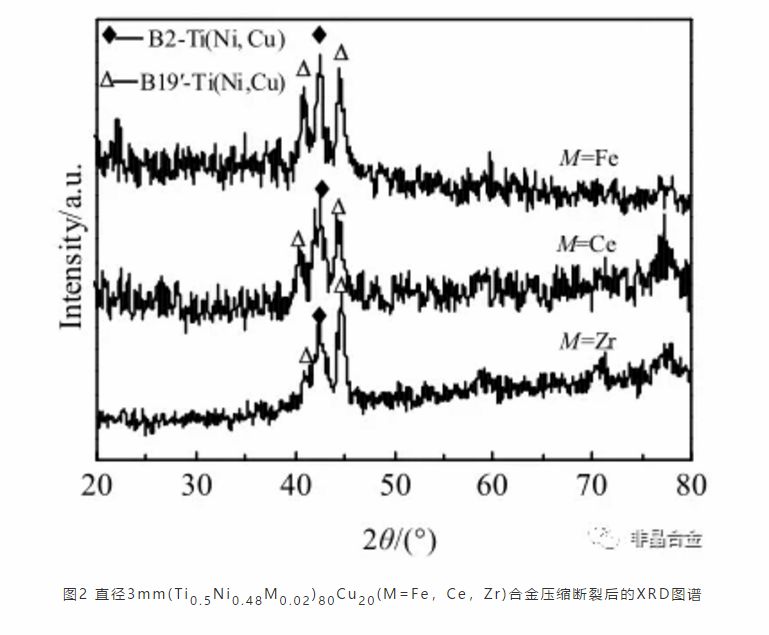

從圖1與圖2的可知,M=Fe,Ce合金鑄態(tài)組織中B2相體積分?jǐn)?shù)較多,而M=Zr合金鑄態(tài)組織中B19‘相體積分?jǐn)?shù)較多。合金內(nèi)部在應(yīng)力加載下發(fā)生B2-Ti(Ni,Cu)向B19'-Ti(Ni,Cu)的相轉(zhuǎn)變(即TRIP效應(yīng)),因此奧氏體相越多,對非晶基體的增強(qiáng)增韌越明顯。另一方面,F(xiàn)e元素在合金組元中與Ti、Ni的原子對混合熱為負(fù)值(–17和–2),而Fe與Cu的原子對混合熱為正(13),因此非晶基體中能夠形成富Cu和富Fe相的原子團(tuán)簇,即相分離,其中富Fe相結(jié)構(gòu)的原子結(jié)合力較大,結(jié)構(gòu)密堆性高,為硬相,而富Cu相為軟相。軟相的存在使非晶基體周圍環(huán)境復(fù)雜,容易形成位錯,這必然降低應(yīng)力誘發(fā)馬氏體相變時(shí)所需的形核阻力,使奧氏體發(fā)生向馬氏體的相轉(zhuǎn)變變得更加容易,TRIP效應(yīng)容易進(jìn)行。從而使得M=Fe的合金塑性最好,相比于M=Ce,Zr合金屈服強(qiáng)度最低。同時(shí)Ce與Zr元素添加都可穩(wěn)定非晶基體組織,因而使得M=Ce合金綜合力學(xué)性能最為優(yōu)異,M=Zr合金屈服強(qiáng)度最高。

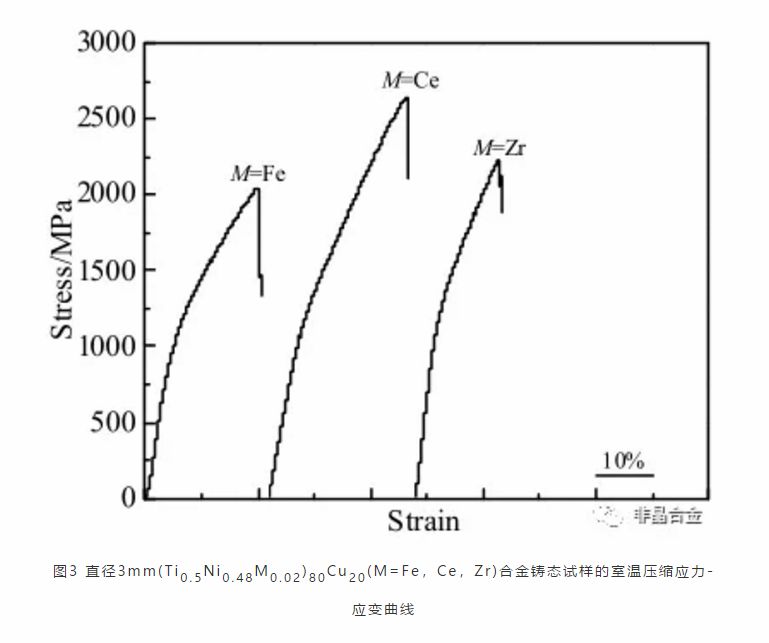

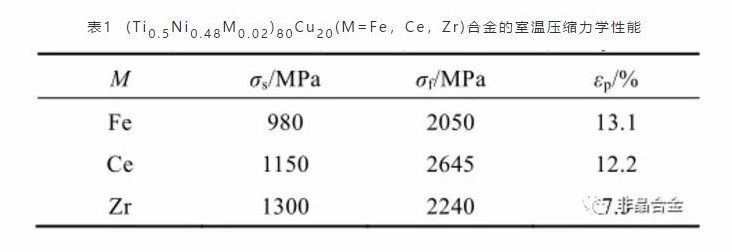

圖3和表1為(Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金的室溫壓縮力學(xué)性能。較之單一的BMG合金,材料具有更為優(yōu)異的綜合力學(xué)性能,尤其在塑韌性方面。在合金體系中,M=Fe的合金塑韌性最好,塑性應(yīng)變?yōu)?3.1%,但屈服強(qiáng)度(980MPa)和斷裂強(qiáng)度(2050MPa)較低;M=Ce時(shí),合金具有最高的斷裂強(qiáng)度(2645MPa),屈服強(qiáng)度達(dá)到1150MPa,并且塑性變形能力也達(dá)到12.2%;M=Zr時(shí),合金的屈服強(qiáng)度最高(1300MPa),塑性最小(7.5%)。3種合金試樣的斷裂強(qiáng)度遠(yuǎn)高于屈服強(qiáng)度,沒有出現(xiàn)應(yīng)力誘發(fā)相變平臺,以連續(xù)屈服和強(qiáng)烈的加工硬化為主要特征。

表1 (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金的室溫壓縮力學(xué)性能

2.2 (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金加工硬化行為分析

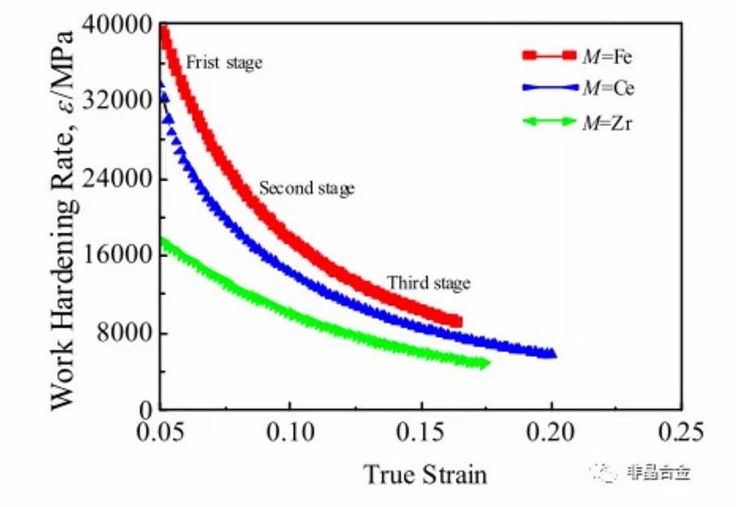

圖4為(Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金試樣的加工硬化速率與真應(yīng)變關(guān)系。從圖中可知,(Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金系中,M=Fe的合金加工硬化速率最大,M=Zr的合金加工硬化速率最小,并且加工硬化速率隨著應(yīng)變變化過程可以從加工硬化開始階段大致分為加工硬化初始階段、合金強(qiáng)韌化階段、線性硬化階段3個階段。第I階段為加工硬化初始階段。第II階段為合金強(qiáng)韌化的主要階段,表現(xiàn)為加工硬化速率隨著應(yīng)變的增加開始逐漸下降。第III階段為線性硬化階段,表現(xiàn)為加工硬化速率隨著應(yīng)變的增加開始單調(diào)下降,加工硬化速率變化最慢。

圖4 (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金試樣加工硬化速率-真應(yīng)變曲線

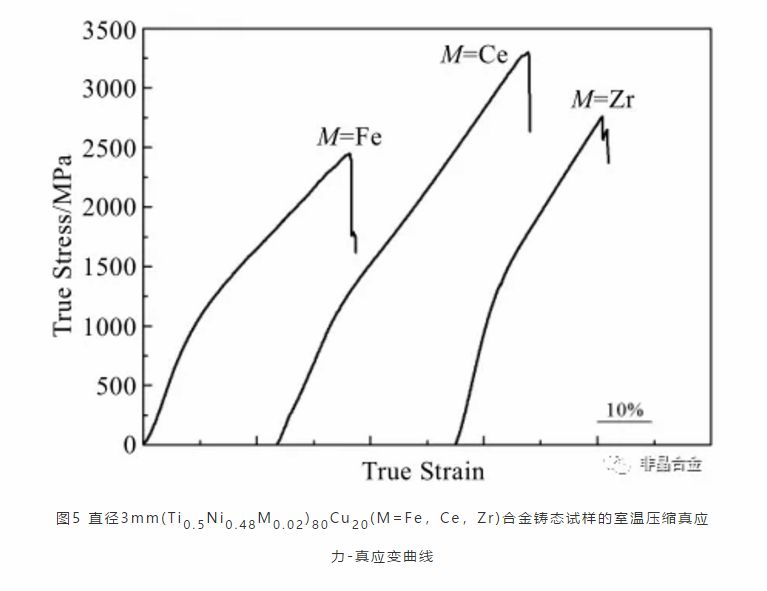

圖5為直徑3mm(Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金試樣的真應(yīng)力-真應(yīng)變曲線。對真應(yīng)力-真應(yīng)變方程兩邊取對數(shù)可得到Hollomon關(guān)系:lnσ=lnk+nlnε。

在雙對數(shù)的坐標(biāo)系下,曲線的斜率n為材料的平均加工硬化指數(shù)。由此得出M=Fe,Ce,Zr合金的平均加工硬化指數(shù)(n)分別為0.32、0.26和0.22。總體來看,M=Fe,Ce,Zr合金的平均加工硬化指數(shù)都較大,說明復(fù)合材料都有較強(qiáng)的加工硬化能力。M=Fe的合金平均加工硬化指數(shù)最大,材料的加工硬化能力最強(qiáng),這與前述分析結(jié)果相符。

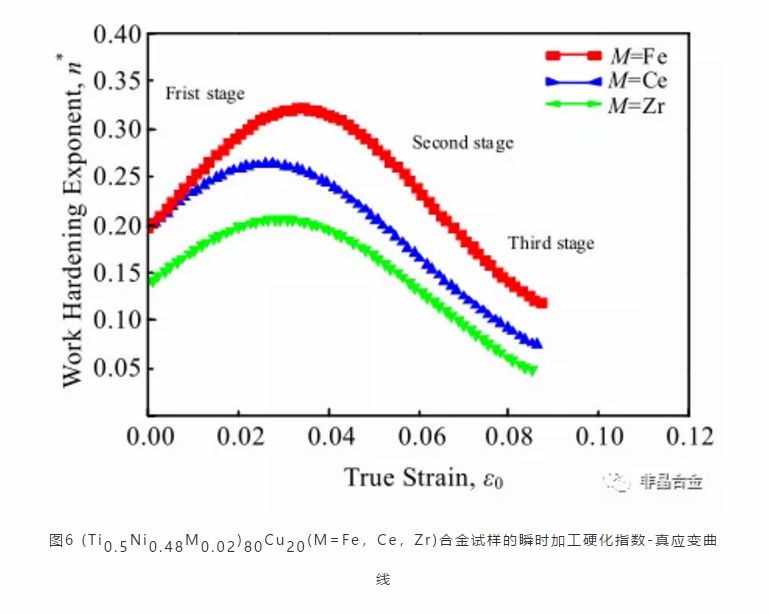

平均加工硬化指數(shù)n反映了材料開始屈服以后,繼續(xù)變形時(shí)材料總體的應(yīng)變硬化行為。并不能說明加工硬化每一階段的硬化行為。而在加工硬化的每一階段材料的硬化行為都不盡相同,因此,引入瞬時(shí)加工硬化指數(shù)來具體分析復(fù)合材料在加工硬化每一階段的硬化行為,如圖6所示。

由圖6可知,M=Fe,Ce,Zr合金的瞬時(shí)加工硬化指數(shù)(n*)的變化規(guī)律為:n*(Fe)>n*(Ce)>n*(Zr)。總體來看,3種不同成分合金的瞬時(shí)加工硬化指數(shù)都是先增大后減小,其變化趨勢可以分為3個階段。第I階段,隨著真應(yīng)變ε0從0%增加到2.3%左右,n*也隨ε0的增加而快速增大。在n*-真應(yīng)變關(guān)系曲線中,瞬時(shí)加工硬化指數(shù)反映了材料在每一瞬時(shí)的加工硬化能力,因此在圖6中,這一階段曲線的斜率越大、趨勢越陡,復(fù)合材料的瞬時(shí)加工硬化指數(shù)越大,合金的加工硬化能力越強(qiáng)。圖4中,此階段與加工硬化速率隨真應(yīng)變變化的第I階段一致。合金化元素的不同影響了合金組織內(nèi)部相轉(zhuǎn)變的難易和位錯的生成,因此,與前述分析一致,M=Fe的合金加工硬化能力最大,這一階段完成最快。在第II階段,n*隨ε0的逐漸增加而緩慢下降,復(fù)合材料的加工硬化能力逐漸減小,是合金完成強(qiáng)韌化的主要階段,此階段越長,合金的強(qiáng)韌化效果越明顯。第III階段,n*隨ε0的逐漸增加而迅速下降,合金完成最后階段硬化直至斷裂。3種復(fù)合材料在屈服階段之后的瞬時(shí)加工硬化指數(shù)隨真應(yīng)變變化趨勢和加工硬化速率隨真應(yīng)變變化的3個階段一一對應(yīng)。合金在受壓應(yīng)力變形時(shí),其內(nèi)部發(fā)生的B2-Ti(Ni,Cu)→B19'-Ti(Ni,Cu)的相轉(zhuǎn)變(TRIP效應(yīng))和位錯增殖是合金產(chǎn)生加工硬化行為并完成強(qiáng)韌化的主要原因。

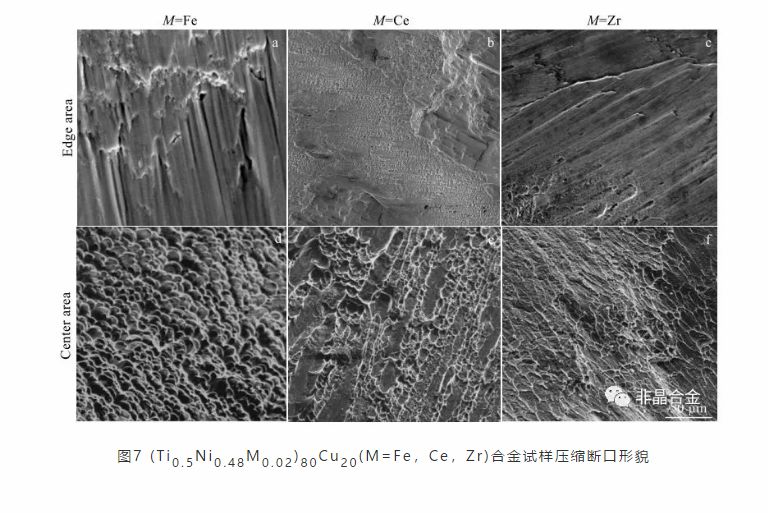

2.3 (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金斷口形貌分析

由圖7可知,3種合金邊緣斷口均呈現(xiàn)為明顯的脆斷形貌組織。較之M=Fe的合金,M=Ce,Zr的合金斷面更加平整光滑。這是由于Zr、Ce的存在使得邊緣區(qū)域的非晶組織更加穩(wěn)定,不易發(fā)生剪切滑移而產(chǎn)生塑性變形。在斷裂中心區(qū)域,3種合金的斷口形貌以脈絡(luò)紋、韌窩形貌為主。較之M=Zr,Ce的合金,在斷裂中心處M=Fe的合金脈絡(luò)紋分布更加密集,并且合金斷裂方向擴(kuò)展延伸,占據(jù)了整個中心區(qū)域,而M=Ce的合金出現(xiàn)的韌窩形貌較為稀少且分布疏松,與脆性形貌交替相存。對于M=Zr的合金,中心處的塑性脈絡(luò)紋形貌最為稀少,分布較M=Ce的合金疏松。因此M=Fe,Ce的合金塑性均優(yōu)于M=Zr的合金,這與前述分析結(jié)果相符。

3 結(jié) 論

1) (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金的鑄態(tài)組織均為非晶+形狀記憶晶相的復(fù)合結(jié)構(gòu),其中形狀記憶晶相主要為B2-Ti(Ni,Cu)過冷奧氏體相和B19'-Ti(Ni,Cu)熱誘發(fā)馬氏體相。M=Fe,Ce合金的鑄態(tài)組織中B2相析出體積分?jǐn)?shù)較多。M=Zr合金的鑄態(tài)組織中B19’相析出體積分?jǐn)?shù)較多。

2) (Ti0.5Ni0.48M0.02)80Cu20(M=Fe,Ce,Zr)合金在室溫壓縮過程中均表現(xiàn)出優(yōu)異的綜合力學(xué)性能,其中以M=Ce合金綜合性能最優(yōu),斷裂強(qiáng)度,屈服強(qiáng)度,塑性應(yīng)變分別達(dá)到2645MPa,1150MPa和12.2%。合金在受壓應(yīng)力斷裂后,組織中奧氏體相體積分?jǐn)?shù)減小,馬氏體相體積分?jǐn)?shù)增加,同時(shí)在屈服后均表現(xiàn)出強(qiáng)烈的加工硬化行為。合金內(nèi)部在壓應(yīng)力作用下B2相向B19‘相轉(zhuǎn)變是合金強(qiáng)韌化的主要動力。M=Fe合金加工硬化速率、平均加工硬化指數(shù)、瞬時(shí)加工硬化指數(shù)最大,加工硬化能力最強(qiáng)。M=Ce的合金次之,M=Zr合金最弱。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 非晶合金, 結(jié)構(gòu)材料, BMG, 高強(qiáng)度, 高硬度, 高耐磨耐蝕性

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414