減少摩擦引起的能源損耗和材料損失, 是當今的重要挑戰之一。控制摩擦磨損最傳統的方法是在接觸表面采用固體或者液體潤滑劑, 但是尋找一種高效潤滑、環境友好和價格低廉的潤滑劑比較困難。作為一種新興材料, 石墨烯具有高的比表面積、突出的導熱、力學性能和非凡的電子傳遞性能等一系列優異的特性, 引起了科技工作者的極大興趣。石墨烯在溶液中極易團聚而難以形成穩定的分散液, 使其在潤滑領域的應用受到限制。Varrla等用超聲分散法將石墨烯均勻的分散在基礎油中以考察其摩擦學性能, 發現當石墨烯濃度為0.025 mg/mL時摩擦系數下降了80%, 磨痕直徑減小33%。Lin等用硬脂酸(C18H36O2)和油酸(C18H34O2)對石墨烯進行表面改性, 阻止石墨烯的團聚和沉淀現象以使其均勻分散在基礎潤滑油中。結果表明, 當石墨烯添加質量分數(下同)為0.075%時表現出優異的摩擦學性能。張偉等用N-甲基吡咯烷酮( N-methyl-2-pyrrolidone, NMP)與石油醚清洗增強石墨烯的親油性, 以聚異丁烯丁二酰亞胺為分散劑制備了0.001%和0.005%的石墨烯穩定懸浮液, 發現含有石墨烯的潤滑油表現出良好的減摩性能。近年來的研究結果表明, 表面織構化可改善兩接觸表面的摩擦學性能, 因為表面織構有利于產生流體動壓潤滑、儲存潤滑油和容納磨屑。本文以石墨烯作為潤滑油添加劑研究其在不同溫度和不同織構面積率工況下的摩擦學特性, 并分析其作用機理。

1 實驗方法

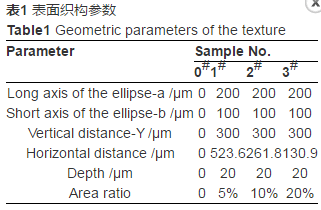

實驗材料: 石墨烯和青銅材料。石墨烯的牌號為MX-AL; 下試樣青銅材料的牌號為633(%, 6.1Sn, 6.5Zn, 2.1Pb, bal-Cu, 質量分數), 尺寸為25 mm×12 mm×6 mm, 通過激光刻蝕制備。采用脈沖Nd: YAG激光器加工系統, 波長1064 nm, 平均功率10 W, 脈寬5~25 ns; 加工參數脈沖10 kHz, 掃描速率5 mm/s, 改變微凹坑平面間隔(X、Y)來獲得不同的面積率, 制備了3種不同面積率的織構, 分別記做1#、2#、3#, 對應面積率5%、10%、20%, 原始表面記為0#, 表面織構的特征參數列于表1。

摩擦磨損試驗在UMT-2多功能摩擦磨損試驗機上進行, 采用球面摩擦方式。上試樣GCr15鋼球的直徑為9.5 mm, 長度為25 mm, 下試樣青銅的尺寸為25 mm×12 mm×6 mm。有4種不同面積率的織構表面0(原始表面), 5%, 10%, 20%。下試樣固定在裝有潤滑油的槽中, 槽下方安裝有加熱裝置, 可以實現不同溫度。試驗分別采用PAO4潤滑油作為基礎油和添加0.01%石墨烯的PAO4潤滑油作為潤滑油。具體實驗參數如下: 法向載荷Fn為5 N, 滑動距離8 mm, 滑動速率5 mm/s, 實驗時間6000 s, 實驗溫度分別為25℃(室溫)、60℃、100℃、150℃。

摩擦磨損試驗結束后, 分別清洗上下試樣并充分干燥, 用Olympus BX60M光學顯微鏡(OM)觀察對摩球冠和平面試樣的磨痕表面形貌; 用NanoMap-D二維輪廓儀掃描磨痕二維輪廓, 并計算出青銅試樣的磨損率; 用JOEL JSM-6610LV掃描電子顯微鏡(SEM)觀察磨痕的形貌, 并用Oxford X-MAX50 INCA-250 EDS測試其表面元素成分, 分析其摩擦化學反應機制。

2 結果和討論

2.1 石墨烯在潤滑油中分散性能

石墨烯呈片狀結構, 表面有褶皺起伏和疊加。為了降低表面能, 單層石墨烯由二維向三維形貌轉換, 褶皺是二維石墨烯存在的必要條件。結構完整的石墨烯化學穩定性好, 不易與其它介質相互作用, 且層間存在很大的范德華力, 在許多常見的溶液中易發生團聚, 不易形成穩定的分散液。提高石墨烯在基礎潤滑油中的分散性目前主要有兩種方法: ①添加分散劑使石墨烯均勻地分散在基礎油中; ②進行適當的表面改性以增強石墨烯的親油性, 提高石墨烯的分散性。本文以Span-80(SP)為分散劑使石墨烯均勻穩定地分散在基礎油中, 具體步驟為: 在PAO4潤滑油中添加0.01%的石墨烯(GP)和1%的Span-80(SP), 然后用磁力攪拌器攪拌10 min, 最后進行超聲振蕩分散30 min得到穩定的石墨烯潤滑油分散液。圖1給出了石墨烯在潤滑油中的分散情況。由于0.01%石墨烯濃度太低不易觀察, 作為對比又配置了質量分數為0.05%的石墨烯溶液。

由圖1可見, 在靜置3 d后各石墨烯潤滑油液體均發生部分沉淀, 3、4瓶石墨烯液體濃度太低不易觀察, 2瓶顏色較1瓶偏暗。結果表明, 添加1%SP石墨烯潤滑油分散性和穩定性更好, 1瓶中有部分石墨烯發生團聚。靜置9 d后各個石墨烯溶液的沉淀更加明顯, 從1瓶中可更為清晰地觀察到石墨烯的團聚現象, 2瓶中石墨烯雖也有沉淀, 但分散均勻, 沒有明顯的團聚。這表明, Span-80能有效地使石墨烯均勻分散在潤滑油中。

2.2 摩擦系數分析

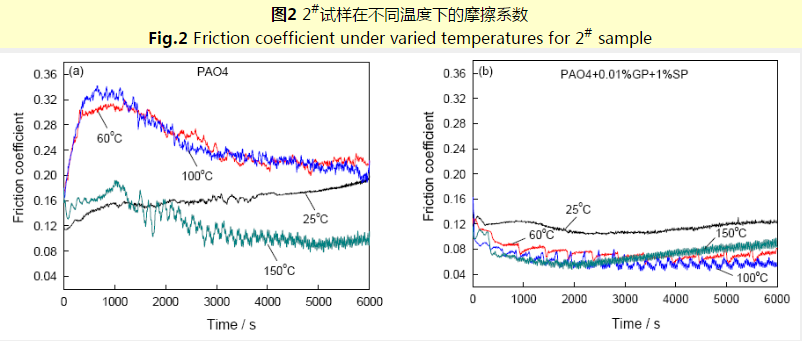

圖2給出了摩擦系數曲線。可以看出, 添加0.01%石墨烯后摩擦系數下降非常顯著。在60℃和100℃改善的效果最為明顯, 可減小摩擦系數75%; 150℃下在初始階段改善明顯, 隨著摩擦的進行摩擦系數趨近相同。PAO4潤滑條件下, 在60℃、100℃、150℃摩擦系數在初始階段會有一個上升期, 隨后開始緩慢下降。其原因是, 在磨損過程初期跑合階段表膜去除和球冠被去除導致形貌變化; 在25℃摩擦系數比較平穩, 因為此時溫度較低, 氧化反應平緩, 磨屑較少; 在60℃和100℃摩擦系數較大, 因為摩擦導致氧化反應激烈, 產生較多磨屑; 在150℃摩擦系數較小, 因為在此溫度下潤滑油已經部分分解, 氧化反應不激烈, 從而磨屑較少, 摩擦系數略低。在添加0.01%石墨烯的潤滑油中, 不論在何種溫度何種織構條件下, 摩擦系數變化不大。其原因是, 在試驗過程中石墨烯吸附在摩擦副表面形成了一層保護膜, 隔離了上下試樣的直接接觸, 改變了界面狀況, 使摩擦系數比較平穩。

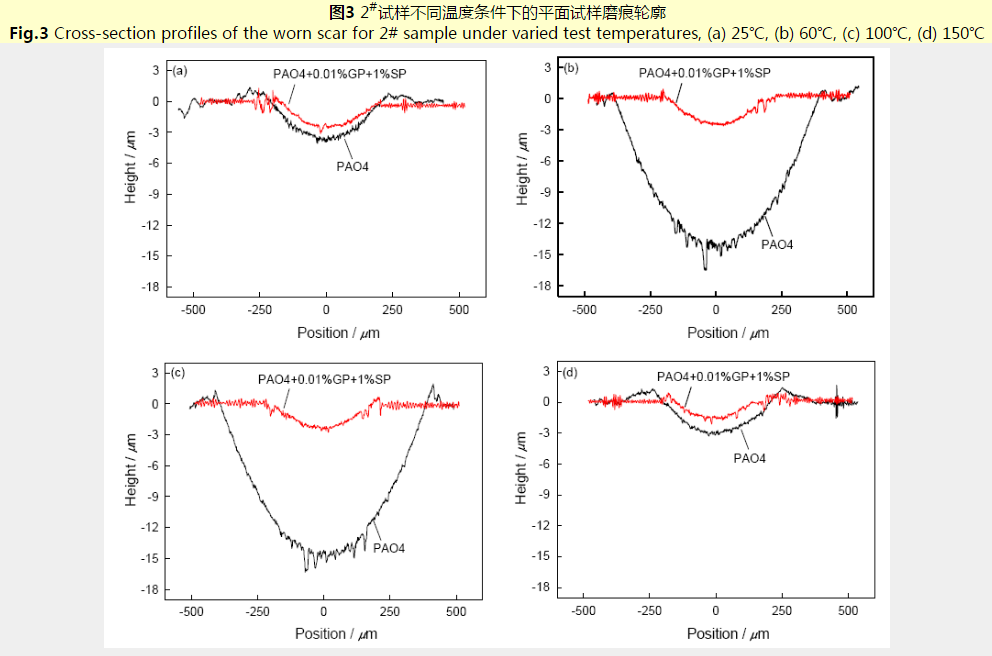

圖3給出了磨痕的二維輪廓數據。可以看出, 添加石墨烯潤滑油的磨痕二維輪廓明顯小于PAO4基礎油的, 例如在室溫添加石墨烯后磨痕的最大深度由3.8 μm降低為2.6 μm, 在60℃磨痕最大深度由14.2 μm降低為2.7 μm。

2.3 磨痕形貌分析

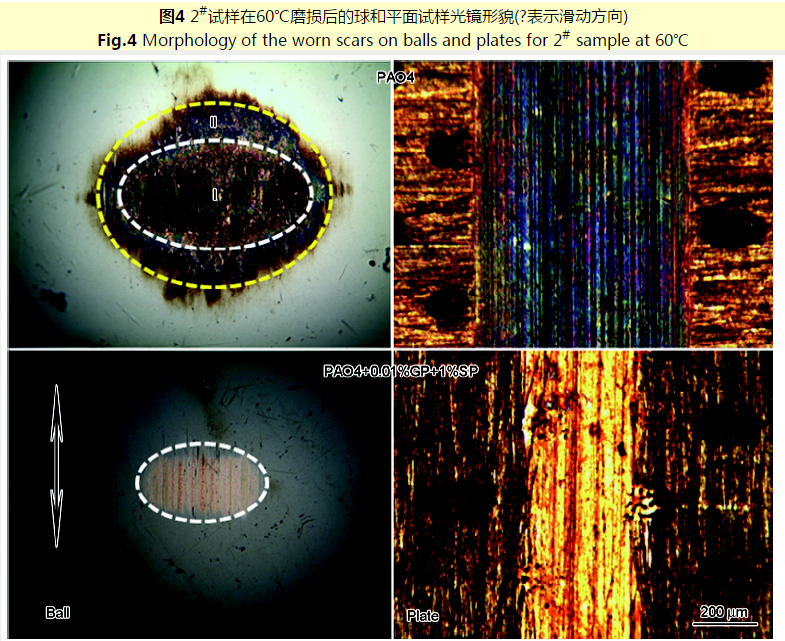

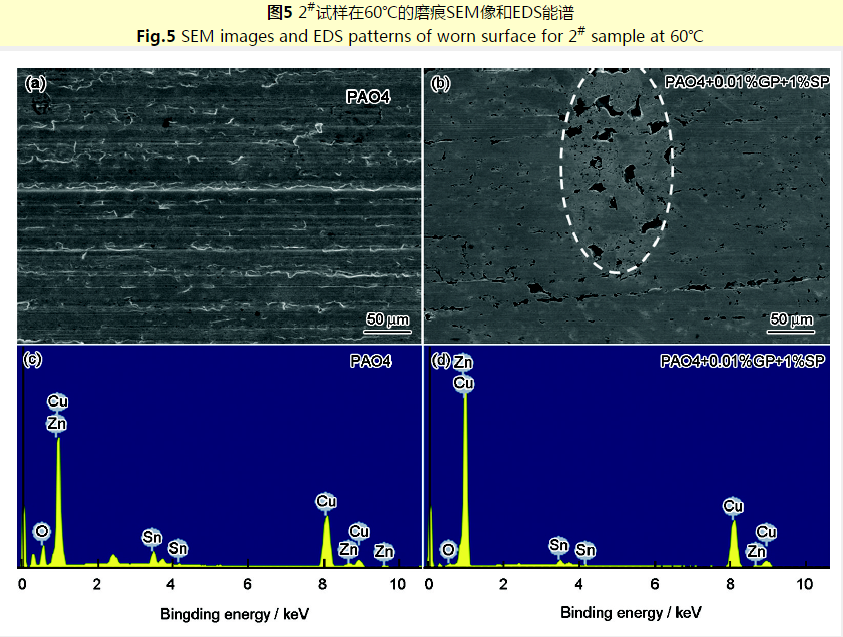

圖4給出了2#試樣60℃工況下的磨痕光鏡照片。從圖4可見, 在PAO4潤滑油下球冠和平面磨痕較大且顏色較深, 在球冠磨痕區可清晰的劃分為磨痕Ⅰ區(白色橢圓圈處)和氧化Ⅱ區(黃色橢圓圈處); 在添加0.01%石墨烯的潤滑油中球冠和平面磨痕面積明顯減小, 磨痕顏色趨近銅的本體色。對添加石墨烯與未添加石墨烯兩種磨痕表面做掃描電鏡和能譜分析, 結果如圖5a-b所示。可見在PAO4潤滑油下磨痕存在較明顯的犁溝和黏著磨損, 由于磨痕較深表面微凹坑已被磨平; 添加石墨烯潤滑油的磨痕表面細膩平整, 磨痕較淺, 可以看到微凹坑痕跡(白色橢圓圈處), 其內部被細化的磨屑填實。圖5c-d能譜圖顯示, 在PAO4潤滑油工況下磨痕表面氧含量較高, 說明存在氧化磨損現象; 而添加石墨烯后磨痕的氧含量很低, 說明添加石墨烯可有效阻止界面的摩擦氧化作用發生。

2.4 織構對摩擦磨損的影響

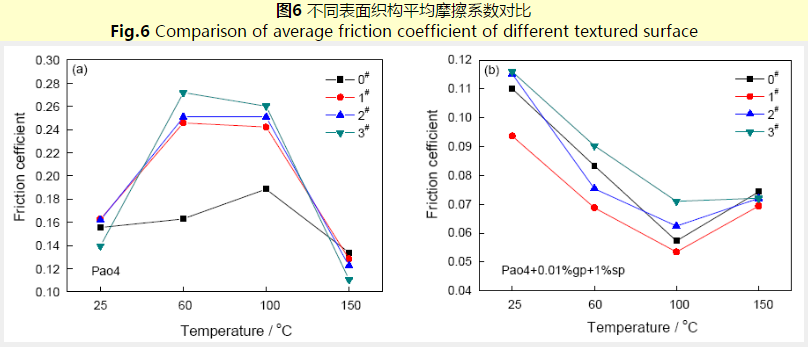

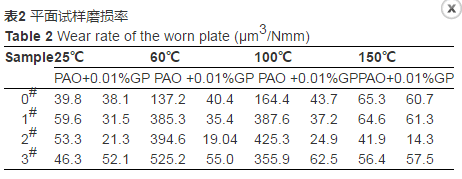

圖6給出了不同面積率織構試樣在各個溫度下的穩態摩擦系數。圖6a顯示, 在PAO4基礎油條件下, 相對于未處理表面, 3種織構樣品摩擦系數在60℃、100℃時明顯升高。其原因是, 織構改變了表面的粗糙度, 使接觸區因摩擦而發生變化, 加上在此溫度下明顯的氧化反應, 導致產生較多的磨屑, 使表面微凹坑織構因磨損完全破壞, 未能起到有效的減磨性能; 圖6b為潤滑油中添加石墨烯的情況。可以看出, 面積率為20%樣品的摩擦系數較高, 5%的較低, 0和10%的在兩者之間。這可能是由于在摩擦過程中石墨烯在摩擦副表面形成一層吸附膜, 阻礙氧化反應的發生, 大幅度減少了磨屑產生。而表面織構容納磨屑, 起到了減磨的作用。宏觀上, 過多的織構相當于增大了表面粗糙度, 實驗結果顯示5%樣品的摩擦系數最低。試驗后對平面試樣的磨損率做了分析, 結果列于表2。從表2可以看出, 在25℃和150℃石墨烯添加后對0#、3#磨損率影響不大, 2#樣品的磨損率降低了40%-60%, 在60℃和100℃添加石墨烯后的磨損率降幅非常明顯, 最高可降低95%(2#樣品)。

3 結論

1. 以石墨烯作為潤滑油添加劑, 以GCr15/青銅為摩擦副, Span-80可使石墨烯穩定分散在PAO4潤滑油中, 抑制石墨烯的團聚。

2. 石墨烯可改善接觸面的摩擦磨損性能, 在60℃和100℃改善效果最為明顯, 摩擦系數最大可降低78%, 磨損率最大可降低95%。

3. 在磨屑較少時表面織構可收集磨屑, 起減磨效果; 當磨屑較多表面織構不足以收集時, 其減磨性能大幅度下降。在純PAO4潤滑油條件下磨屑較多, 原始樣品(面積率0)的摩擦系數和磨損率表現較低; 在添加石墨烯的PAO4潤滑油的條件下磨屑較少, 面積率為5%的試樣摩擦系數最低, 10%試樣的磨損率最低。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414