防腐層與陰極保護聯合防護體系是長輸管線廣泛采用的土壤腐蝕控制措施。三層聚乙烯 (3PE) 防腐在國內外重要長輸管線工程中大量使用。3PE涂層體系長期服役過程中,在涂層/金屬界面應力、陰極保護、土壤微生物、植物根系等因素作用下,易失粘剝離失效。埋地油氣管線剝離防腐層下陰極保護 (CP) 屏蔽和剝離涂層下腐蝕被認為是高絕緣性3PE涂層管線的普遍問題。

水和CO2等腐蝕介質進入涂層剝離區,在管體表面和剝離涂層間形成局部腐蝕環境,成為威脅管道安全運行的重要隱患。3PE涂層透水率差,屬非滲透性涂層,3PE涂層與陰極保護系統缺少兼容性,3PE剝離后屏蔽陰極保護電流,剝離防腐層下管體腐蝕可高達0.7 mm/a,NACE建議的評估值為0.4 mm/a。涂層剝離破損可引發管體雜散電流腐蝕、應力腐蝕 (SCC) 和微生物腐蝕 (MIC)等局部腐蝕,其可能引發的風險正受到管線運營企業越來越多的關注。

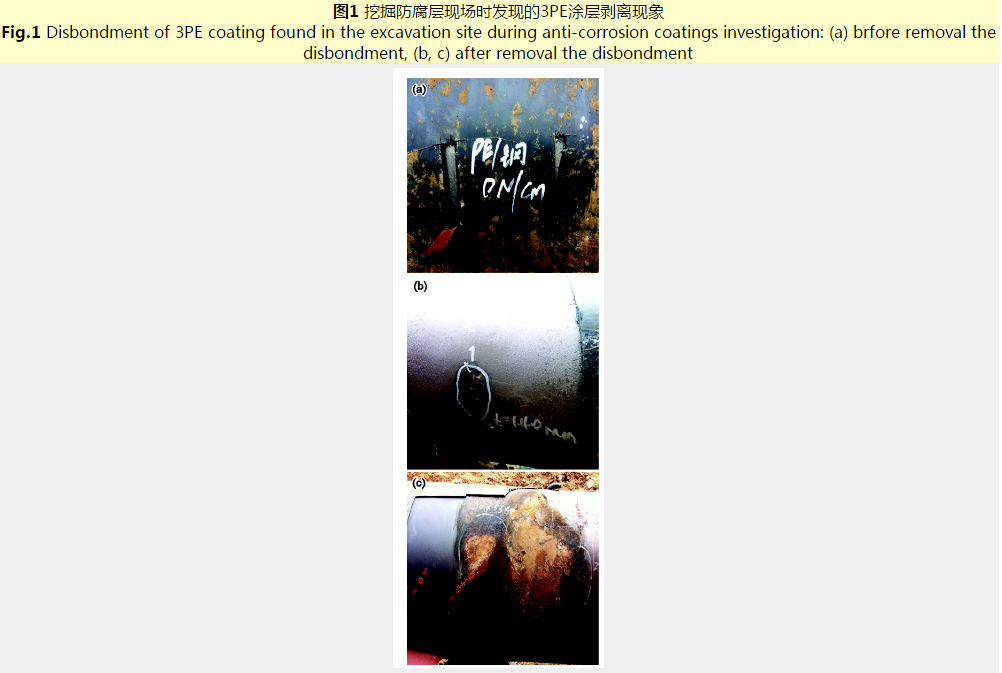

作者參與的3PE防腐層現場開挖調查表明,涂層剝離一般發生于環氧粉末層/管體界面,始于FBE與管體粘結力降低。目前研究表明:環氧層的粘結失效與環氧粉末材料品質、工廠預制工藝有關。由于使用年限尚短,現場開挖發現防腐層破損點下剝離區周圍存在銹痕,由此可判斷,由于涂層剝離后尚存抱緊力,地下水滲透剝離區的距離通常僅數厘米,剝離區管體表面尚未出現嚴重腐蝕跡象。圖1示出了部分防腐層現場開挖調查發現的3PE涂層剝離及剝離區管體的腐蝕現象。

本工作根據管線3PE防腐層失粘剝離的情況及實際工況環境,構建剝離防腐層下管道表面微環境腐蝕模擬實驗裝置,采用微電極技術監測剝離區管線鋼表面的局部電位,研究干濕交替過程工況條件下,剝離防腐層下管道的陰極保護電位/電流分布、陰極保護有效距離及管線鋼的腐蝕行為。

1 實驗方法

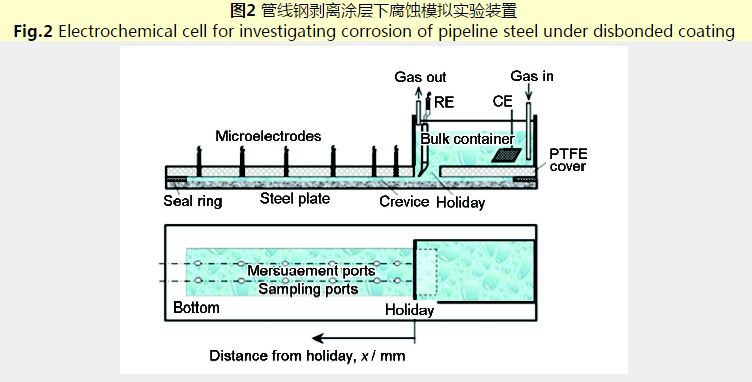

自制的縫隙內SCC實驗測試系統由模擬縫隙電解池和加載陣列電極組成,如圖2所示。模擬縫隙采用有機玻璃(PMMA)板模擬絕緣性剝離防腐層,模擬剝離區的矩形縫隙池由PMMA蓋板、聚四氟乙烯(PTFE)墊片、鋼試樣及PMMA基板經螺栓組裝形成。縫隙厚度可由墊片調節,本研究工作采用1mm。PMMA板一端開方口模擬防腐層破損點(Holiday),縫隙內環境通過該破損點與PMMA板上方儲液槽中的本體土壤溶液連通。PMMA板上安裝一系列毛細管鹽橋及pH微電極,用來測量縫隙內各位置管線鋼局部電位。為模擬剝離防腐層下完整管道表面,PMMA基板試樣間的空間由5塊相同鋼制成的輔助板填補。相鄰試樣間留1 mm間隙并由硅橡膠填充使試樣彼此絕緣。實驗過程中,所有鋼試樣和板材通過外部并行線連接。鋼試樣在底板上的布局如圖2所示。蓋板、PTFE墊片和試樣基板通過螺栓組裝,剝離區縫隙周邊由硅橡膠密封,以確保縫隙池在實驗過程中的密封性。該模擬實驗裝置的具體方法及過程可見文獻。所有實驗在室溫下完成。

實驗材料為X80管線鋼,其主要化學成分為 (質量分數,%):C 0.07,Mn 1.82,Si 0.19,P 0.007,S 0.023,Cr 0.026,Ni 0.17,Cu 0.020, Al 0.028, Mo 0.23,Ti 0.012,Nb 0.056,V 0.002,N 0.004,B 0.0001,余量Fe。試樣由環氧樹脂封固,裸露工作面積為10 mm×10 mm,實驗前試樣工作表面用水砂紙逐級打磨至1000目,依次用去離子水、丙酮、無水乙醇清洗,吹干,儲存于干燥器中備用。

采用沈陽土壤浸出液。土壤取自國家材料環境腐蝕試驗站沈陽土壤中心站地下約1 m處。土壤經自然風干后,在105 ℃下干燥10 h,然后機械碾磨后用直徑1 mm分析篩進行篩選。土壤溶液采用水土比為1:1的水土混合溶液過濾得到。

模擬土壤干濕交替工況條件,剝離3PE層破損處陰極保護有效保護。首先將剝離涂層X80鋼體系全浸在土壤溶液中,一定時間后,將溶液倒出,使體系自然干燥,直至一個干濕循環結束,每個循環為72 h。其中,全浸時間為48 h,干燥時間為24 h,則其干濕交替時間為24 h/48 h,連續進行3個干濕交替循環。

各干濕交替的“濕”過程中,破損點處均施加ECP=-1100 mV陰極保護。陰極保護電位采用HA-301恒電位儀控制,通過魯金毛細管的飽和甘汞電極(SCE)置于縫口處作為參比電極;使用多通道陰極保護監測系統測量各位置試樣的局部電位和電流分布。文中所有電位均為相對于SCE的值。分析剝離涂層下管線鋼局部電位變化情況,獲得破損處陰極保護有效的保護范圍。

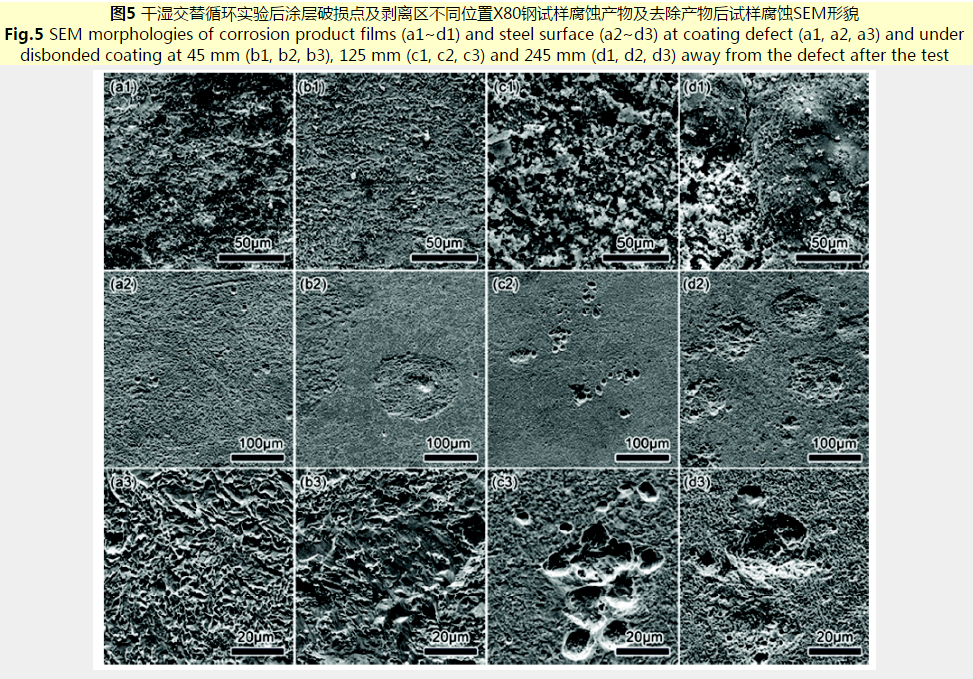

實驗結束后,剝離區不同位置試樣于除銹劑(500mL鹽酸+500mL去離子水+20g六次甲基四胺)中去除腐蝕產物,并用去離子水清洗吹干,采用Philips FEGXL30掃描電子顯微鏡 (SEM) 對剝離區各位置試樣表面微觀形貌進行觀察。

2 結果與討論

2.1 干濕交替工況環境剝離涂層下陰極保護有效性

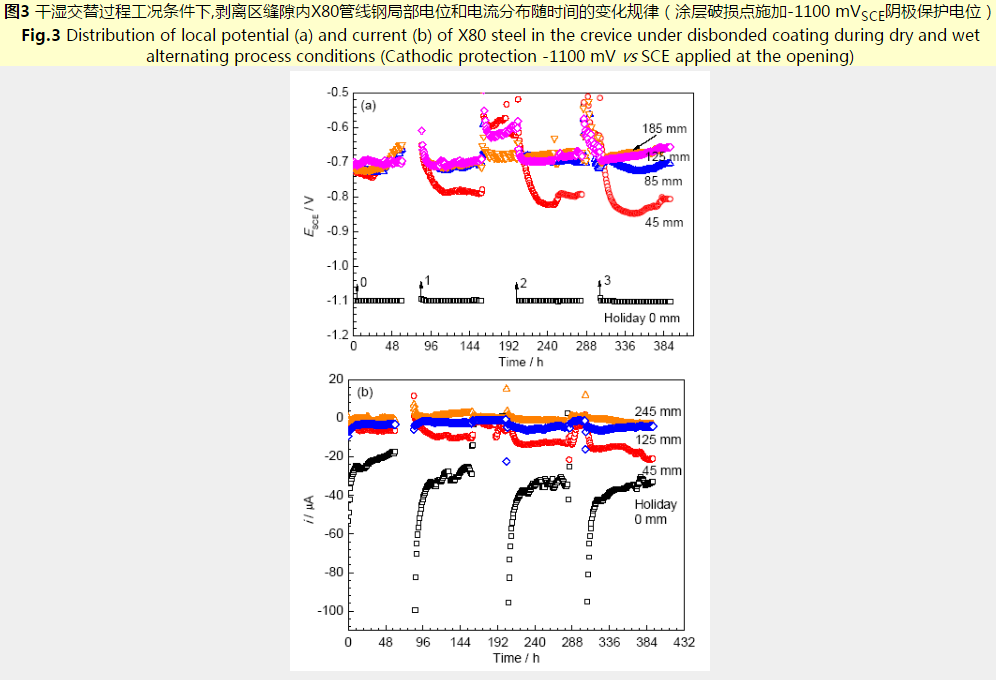

干濕交替過程工況條件下,涂層破損點施加-1100 mV陰極保護時,剝離區縫隙內X80鋼局部電位和電流分布隨時間的變化規律分別示于圖3a和b。由圖3a可見,涂層破損點處施加-1100 mV陰極保護電位后,縫隙內初試溶液電導率較高,縫內產生了較大的電位梯度,該電位梯度主要集中在破損點附近,剝離區電位處于自然腐蝕電位附近,約-710mV。經歷第1個干循環,再次加入溶液并施加陰極保護后,縫隙內45 mm處局部電位逐漸負移至-785 mV,并趨于穩定;縫隙深處局部電位變化不大,仍保持-710mV附近;隨極化時間延長,縫隙內電位梯度逐漸減小。隨干濕循環次數增加,縫隙內45 mm處穩定后的局部電位逐漸負移,而縫隙深處局部電位變化不大。

圖3b為剝離區X80鋼的陰極保護電流隨干濕循環次數的變化規律。可見,陰極保護電流主要分布于破損點附近,剝離區位置陰極保護電流非常微小;剝離區內隨距離的增加,陰極保護電流逐漸趨于0。隨干濕循環次數增加,破損點及縫隙內45 mm處的陰極保護電流有增大趨勢。

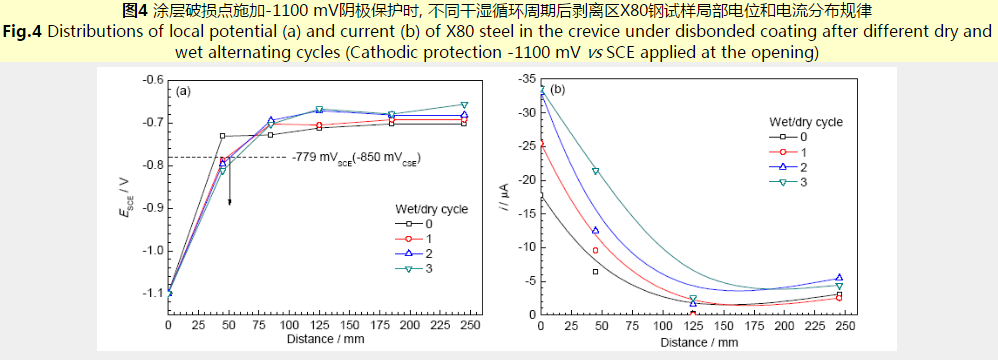

干濕交替過程中,各干濕周期剝離區X80鋼的局部電位和電流分布規律示于圖4。可見,陰極保護電位降主要集中在縫隙口附近。經歷干濕交替之前,縫內電位由破損點-1100 mV、45 mm處-731 mV隨縫隙深度增加逐漸正移至縫底245 mm處-702 mV;若以-850 mVCSE (-780 mVSCE) NACE推薦標準作為最小保護電位的標準,破損點施加ECP=-1100 mV陰極保護電位僅使剝離區內距縫隙口40 mm附近得到了充分陰極保護。經歷干濕循環后,縫隙內試樣表面腐蝕產物和離子濃度增加,其使縫隙內局部電位和電流分布更均勻,剝離區有效陰極保護距離略有增加,第3周期干濕循環后陰極保護有效范圍達50 mm。

2.2 干濕交替工況環境剝離涂層下X80鋼腐蝕形貌

3個干濕交替循環實驗結束后,剝離涂層下X80鋼各位置試樣表面覆有一層疏松腐蝕產物。剝離區不同位置試樣腐蝕產物以及除去腐蝕產物后試樣表面的SEM腐蝕形貌示于圖5。從圖中可以看出,剝離區腐蝕產物疏松 (a1~d1);涂層破損點試樣主要發生均勻腐蝕 (圖5a2,a3),這是由鋼的不同冶金顯微結構間的電偶效應所致。相比而言,剝離區試樣的主要顯微特征為局部腐蝕。隨剝離區深度增加均勻腐蝕程度逐漸降低,試樣出現了點蝕坑,某些區域呈現嚴重的局部腐蝕形貌 (圖5c2,c3,d2和d3)。

3 結論

(1)帶破損點涂層剝離區內陰極保護電位梯度和保護電流主要集中在破損點區域,剝離區深處管線表面處于自然腐蝕狀態。

(2)干濕循環過程使縫隙內局部電位和電流分布更加均勻,隨干濕循環次數增加,縫隙內45 mm處穩定后的局部電位逐漸負移,縫隙深處局部電位變化不大;破損點及縫隙內45 mm處的陰極保護電流有增大趨勢。

(3)經歷干循環并施加-1100mV陰極保護電位后,縫隙內鋼局部電位逐漸負移并逐漸趨于穩定,電位梯度隨極化時間延長逐漸減小。干濕循環過程使縫隙內局部電位和電流分布更加均勻,使剝離區有效陰極保護距離略有增加,陰極保護有效范圍達50 mm。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414