沿海地區服役的飛機經常遭受高鹽霧、高濕度等因素的影響,易發生海洋環境下的大氣腐蝕 。飛機蒙皮、大梁、桁條等鋁合金材料結構件已成為腐蝕的多發區 。腐蝕失效降低鋁合金力學性能,影響飛機結構完整性,進而威脅飛行安全。

高濕度的海洋大氣環境下,鋁合金表面沉積的無機鹽(主要為 NaCl)吸附、凝聚空氣中的水分,促進薄液膜的形成與擴展。鋁合金大氣腐蝕主要是在薄液膜下的電化學腐蝕 ,與溶液中的腐蝕有很大區別,這主要是由于薄液膜厚度的變化影響了電極反應的傳質過程,如溶解氧的擴散、腐蝕產物的積聚等 ,進而對大氣腐蝕的速率產生顯著的影響 。薄液膜厚度均在微米級別,一般采用掃描開爾文探針技術(Scanning Kelvin Probe,SKP)研究金屬在薄液膜下的腐蝕行為,但 SKP 技術并不成熟且測量過程中探針的振動會使液膜產生對流效應,加速 O 2 在液膜中的擴散,影響測量的準確性 。目前,國內多采用傳統的電化學方法研究薄液膜下的金屬腐蝕行為,液膜厚度由前端裝有尖端鉑絲(或其他穩定金屬)的千分尺、歐姆表(或電池、電流表)構成的裝置測量 。薄液膜下鋁合金的腐蝕行為研究多采用陰極極化和電化學阻抗譜法(Electrochemical Im-pedance Spectroscopy,EIS) ,而對與腐蝕有關的陽極極化行為鮮有研究報道。

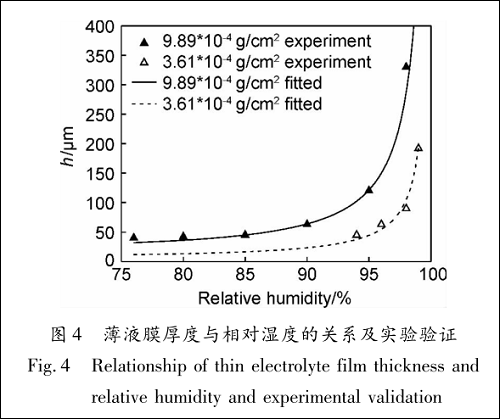

本研究以飛機承力結構使用的 7B04 鋁合金作為研究對象,模擬海洋大氣環境,建立并驗證鹽沉積量、相對濕度與薄液膜厚度之間的關系,搭建能控制薄液膜厚度的電化學測試裝置,采用動電位極化測量方法研究7B04 鋁合金在不同厚度及不同 NaCl 濃度液膜下的腐蝕電化學行為。

1 實驗

1. 1 實驗材料

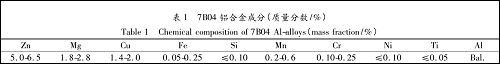

7B04 鋁合金板材由東北輕合金有限責任公司生產,其化學成分見表 1。

1. 2 薄液膜電化學測試裝置

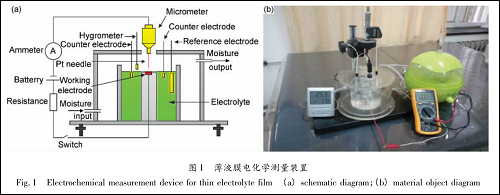

薄液膜的厚度與空氣相對濕度密切相關,文獻中的測試裝置均在大氣環境下測量,可能會由于濕度較低導致溶液蒸發較快,引起薄液膜厚度的不斷變化,影響測量準確度。為此,參考李亞坤等 的設計在測試裝置外加裝了環境濕度控制裝置,如圖 1 所示。裝置內加裝高靈敏度溫濕度計,通過控制從加濕器輸入的濕氣量來調節測量裝置內的相對濕度,實驗溫度為(25 ± 0. 2)℃的室溫;試樣測量面大小選擇為 10 mm × 10 mm,打磨拋光成平整的鏡面,使試樣表面液膜厚度保持均勻、穩定。

液膜厚度測量裝置采用的千分尺精度為 1 μm,前端安裝鉑針,測量回路串聯有電池、電阻及高靈敏度電流表。進行厚度測量時,轉動千分尺使鉑針下移,一旦鉑針與液膜接觸,電流會發生突變,而當鉑針接觸到鋁合金表面時電流又有一突變,兩次電流突變間鉑針移動的距離即為液膜厚度。

1. 3 電化學實驗

將 7B04 鋁合金板切割加工成尺寸為 10 mm ×10 mm × 3 mm 的電極,用直徑 3 cm 的 PVC 管固定,預留 1 cm 2 的測試面,其余面均用環氧樹脂封裝。測試面采用水磨砂紙逐級打磨至 3 000 # ,經金剛石研磨膏拋光,丙酮和無水乙醇除油、除水后,安裝至薄液膜電化學測量裝置。采用動電位掃描法測量極化曲線,掃描速率為 1 mV/s。

電化學測量設備為 PARSTAT 4000 電化學綜合測試儀,電解池為三電極體系,參比電極為飽和甘汞電極(Saturated Calomel Electrode,SCE),對電極為兩個鉑片電極,安放位置如圖 1 所示。

2 薄液膜厚度的確定

2. 1 薄液膜厚度的理論計算

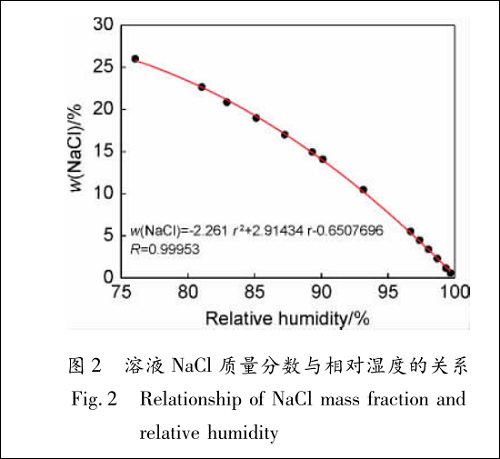

若金屬表面不均勻或沉積有固體顆粒,則水蒸氣優先在表面上的這些活性部位發生凝聚或吸附,進而長大成主液滴,經一系列連續過程,在金屬表面形成薄液膜。在一定溫度下,薄液膜穩定后與周圍水蒸氣構成氣-液二相平衡體系,水蒸氣分壓和液相組成一一對應 。大氣相對濕度由水蒸氣分壓確定,文獻給出了大氣相對濕度與 NaCl 溶液液相組成之間的關系。20 ~25 ℃下,溶液中 NaCl的質量分數與大氣相對濕度的關系及多項式擬合公式如圖 2 所示。

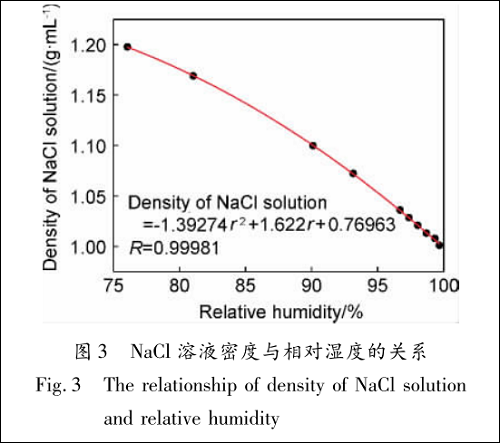

圖 2 擬合公式中 r 為大氣相對濕度,% 。20 ~25 ℃下,NaCl 與其飽和溶液(質量分數為 26% )平衡的相對濕度為 76% 左右,只有環境相對濕度≥76% ,NaCl 顆粒才能吸收環境水汽而潮解,在鋁合金表面形成液膜,從而誘發腐蝕過程,故由圖2 擬合的公式僅適用于 r≥76% 。隨著相對濕度的不斷增加,薄液膜吸水導致 NaCl 溶液濃度降低。不同濃度的 NaCl 溶液密度由 OLI Analyzer 軟件計算獲得,結合圖 2 數據整理后獲得 NaCl 溶液密度與大氣相對濕度的關系及多項式擬合公式,如圖 3所示。

假設薄液膜中的 NaCl 全部來源于鋁合金表面的 NaCl 沉積,因此可得到如下關系:

ρ·h·s = d·s (1)

式中: ρ 為溶液密度,g/mL; h 為薄液膜厚度,cm; s為鋁合金表面積,cm 2 ; d 為鋁合金表面 NaCl 沉積量,g/cm 2 。故薄液膜厚度可以表示為:

h = d/ρ (2)

將圖 2 與圖 3 中的多項式擬合公式帶入(2)式,獲得薄液膜厚度與大氣相對濕度(r≥76%)、鋁合金表面 NaCl 沉積量的關系式:

![]()

由(3)式計算的薄液膜厚度數據與文獻推導的關系式計算值基本一致,該計算結果已被應用到其他大氣腐蝕研究中 ,但目前仍缺乏該關系式的實驗驗證報道。

2. 2 薄液膜厚度的測量與驗證

某兩個海域實驗場的氯離子平均沉降量分別為60 mg/dm 2 和 21. 9 mg/dm 2,假設氯離子全部來源于 NaCl 沉積,將氯離子沉積量折算為 NaCl 沉降量:9. 89 ×10-4g/cm 2 和 3. 61 ×10-4 g/cm 2 。

使用微量滴管向面積為1 cm 2 的 7B04 鋁合金電極表面滴加質量分數為 3. 5% 的 NaCl 溶液,干燥后NaCl 均勻沉積在電極表面,重復幾次最終使電極表面NaCl 沉積量分別為9.89 ×10-4 g 和3.61 ×10-4 g。將電極置于電化學測量裝置內(不加溶液),按照圖 1連接好測量線路,通過加濕器調節裝置的相對濕度,當相對濕度達到76%時,NaCl 開始吸水溶解成液膜。 轉動千分尺測量液膜厚度,當薄液膜厚度大于 30 μm時,薄液膜厚度測量數據趨于穩定且重現性較好,薄液膜厚度與大氣相對濕度的關系及測量數據結果見圖4,與擬合曲線吻合較好,說明擬合的薄液膜厚度與大氣相對濕度的關系曲線和實驗結果相符。

3 7B04 鋁合金在薄液膜下的腐蝕電化學行為

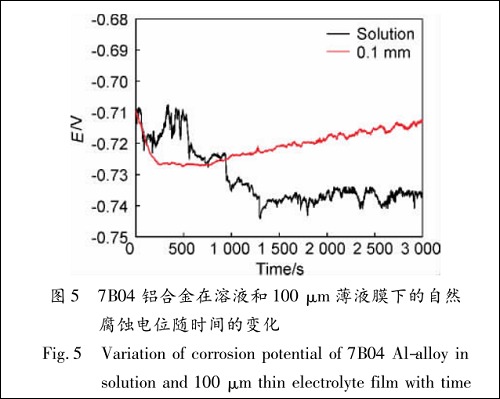

3. 1 薄液膜對 7B04 鋁合金自然腐蝕電位的影響

在質量分數為 3. 5% 的 NaCl 本體溶液及相同濃度的 100 μm 薄液膜下,分別測量 7B04 鋁合金自然腐蝕電位隨時間的變化,結果如圖 5 所示。從圖5 可以看出,薄液膜下 7B04 鋁合金的自然腐蝕電位相對較正,這與不銹鋼的 SKP 測量結果趨勢相同 。7B04 鋁合金自然腐蝕電位在溶液中需要1400 s 才達到穩定,而在 100 μm 液膜下只需 250 s左右即達到穩定,說明薄液膜下氧氣擴散速率快,電極表面陰陽極反應很快即達到平衡。隨著腐蝕的進行,腐蝕產物在薄液膜下不易擴散產生積聚,導致自然腐蝕電位在 800 s 后呈上升狀態,而溶液中的腐蝕產物擴散條件好,故自然腐蝕電位比較穩定。

3. 2 薄液膜厚度對 7B04 鋁合金腐蝕電化學行為的影響

由式(3)可知,在相對濕度恒定的情況下,鹽沉積量與薄液膜厚度成正比,故鹽沉積量和薄液膜厚度一一對應,二者對 7B04 鋁合金腐蝕電化學行為的影響相一致。

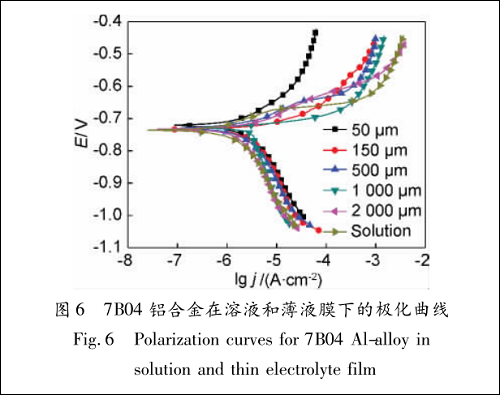

將處理好的 7B04 鋁合金電極安裝于薄液膜電化學測量裝置中,周圍添加質量分數為 3. 5% 的NaCl 溶液,將裝置相對濕度控制在 98% (據圖 2),通過微量吸管調整電極表面液膜厚度(同時模擬了不同的鹽沉積量),待氣液兩相達到平衡、液面穩定后再測量 7B04 鋁合金電極的電化學行為,不同厚度液膜下的極化曲線測量結果如圖 6 所示。

從圖 6 可以發現,7B04 鋁合金在液膜下的自然腐蝕電位均比本體溶液中稍高,其自然腐蝕電位分布在 -0. 74 ~ -0. 72 mV 之間。7B04 鋁合金的陰極極化主要為 O 2 的還原反應,受 O 2 的擴散過程控制,液膜越薄,O 2 擴散速率越快。當薄液膜厚度≤100 μm 時,電極表面的擴散層即為液膜 ,O2 不經過本體溶液的擴散即可到達電極表面擴散層,提高了 O 2 的還原速率,在陰極極化曲線上表現為:隨著液膜厚度的減小,陰極極化電流密度不斷增加,而當液膜厚度為 1000 μm 和 2000 μm 時,陰極極化行為已呈現本體溶液的特征,其陰極極化曲線與本體溶液中相差無幾。

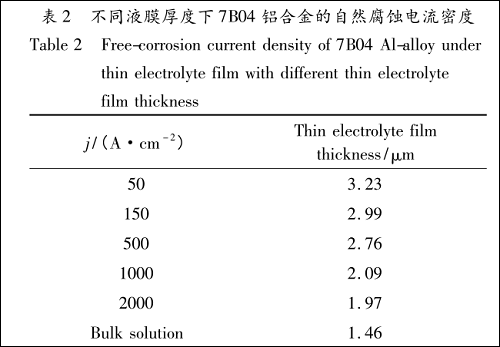

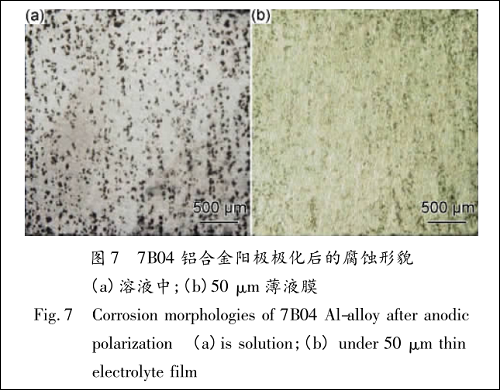

O 2 的還原速率的提高導致在自然腐蝕狀態下,液膜越薄,自然腐蝕電流密度(腐蝕速率)也越大(見表 2),50 μm 薄液膜下 7B04 鋁合金的自然腐蝕速率相當于本體溶液中的 2 倍多。但隨著腐蝕的進行,腐蝕產物積聚在電極表面無法擴散,陽極反應受到抑制,故在陽極極化曲線上可以看到:隨著極化電位的升高,液膜厚度越小其陽極極化電流密度也越小,說明液膜越薄,腐蝕產物越容易積聚,也越容易抑制陽極反應過程。圖 7 為陽極極化后電極表面放大 20 倍的腐蝕形貌圖,相對于本體溶液中的腐蝕,薄液膜下的 7B04 鋁合金腐蝕更輕,且表現出不均勻的局部腐蝕特征,腐蝕主要出現在邊緣及中間不確定位置,這主要是由于薄液膜下電極表面電流分布不均造成的。

3. 3 薄液膜 NaCl 濃度對 7B04 鋁合金腐蝕電化學行為的影響

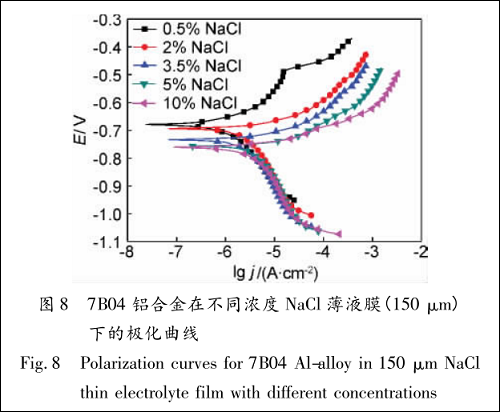

大氣相對濕度調節著 7B04 鋁合金表面薄液膜的 NaCl 濃度,相對濕度越大,NaCl 濃度越小。 結合圖 2,改變薄液膜電化學測量裝置的相對濕度,電極周圍添加相應濃度的 NaCl 溶液,通過微量吸管將電極表面薄液膜厚度均調整為 150 μm,測量不同條件下 7B04 鋁合金的極化曲線,結果如圖 8 所示。

圖 8 顯示,隨著 NaCl 濃度的增加,7B04 鋁合金的自然腐蝕電位降低,這與 AA5083 鋁合金在不同NaCl 濃度下的自然腐蝕電位 SKP 測量結果趨勢相一致 。從圖 8 中還可以看出,NaCl 濃度增加,自然腐蝕電流密度上升,NaCl 質量分數為 5% 和 10%時,二者自然腐蝕電位與自然腐蝕電流相差不大,說明鋁合金表面鈍化膜的 Cl-吸附量有限,當達到平衡后鋁合金的自然腐蝕電位基本不變。陰極極化曲線基本一致,說明陰極極化過程受到 NaCl 濃度變化影響不大;陽極極化電流密度隨 NaCl 濃度的增加而有所增大,但較本體溶液中的腐蝕要輕,說明陽極反應均受到了抑制。

4 結論

(1)7B04 鋁合金表面的薄液膜厚度與鹽沉積量和大氣相對濕度有關,擬合建立了三者之間的關系式,采用搭建的電化學測量裝置測量了不同鹽沉積量和相對濕度下的薄液膜厚度,測量結果與計算結果基本相符。

(2)薄液膜下7B04 鋁合金的自然腐蝕電位較本體溶液中稍正,自然腐蝕電流密度(腐蝕速率)更大,50 μm 薄液膜下的自然腐蝕電流密度相當于本體溶液中的2 倍多,自然腐蝕電位到達穩定的時間更短,但由于腐蝕產物在薄液膜下不易擴散產生積聚,導致自然腐蝕電位在穩定一段時間后呈上升狀態。

(3)隨著薄液膜厚度的減小,O 2 擴散速率加快,7B04 鋁合金陰極極化電流密度增加,而腐蝕產物積聚在薄液膜下,導致陽極反應受到抑制,減緩了腐蝕。

(4)隨著薄液膜中 NaCl 濃度的升高,7B04 鋁合金的自然腐蝕電位降低,自然腐蝕電流密度上升,當NaCl 質量分數達到5%后,自然腐蝕電位基本不再變化,而陰極極化過程受 NaCl 濃度變化影響不大,陽極極化電流密度有所增加,但仍然受到抑制,腐蝕較輕。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:殷鵬飛

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414