導讀:不同顯微組織成分在兩相鈦合金裂紋萌生中的作用仍然是一個有很大爭議的領域。本文研究了近α鈦合金中初生α體積分數和伴隨宏觀區對兩種不同疲勞裂紋萌生模式的影響。在準原位研究中,通過中斷疲勞試驗監測具有統計代表性的區域,以檢測導致裂紋萌生的滑移痕跡形成。此外,還生成了高分辨率的二維應變圖,以量化與微觀結構特征相關的滑移軌跡的面內剪切應變。詳細分析表明,在驗證應力達到90%時,無論裂紋是穿晶開裂還是晶間開裂,基底滑移對裂紋萌生起著至關重要的作用。隨著αp/αp晶界數量的增加,αp分數的增加,裂紋萌生由穿晶向沿晶轉變。高分辨率二維應變映射表明,這些晶間裂紋是由從(0001)扭轉晶界開始的基礎滑移爆發引起的,但在部分(0001)扭轉晶界的情況下,滑移會穿透晶對的一側。在此基礎上,提出了基于幾何晶界參數和相鄰αp晶粒對在基底滑移中排列良好的偏好的晶間裂紋判據。結果表明,(0001)扭轉晶界隨著αp分數的增加而增加,而宏觀區并沒有進一步提高其頻率。然而,硬取向晶粒的宏觀區確實促進了穿晶裂紋的形成,可能會增加局部應力,并增加了低取向的αp晶粒的滑移長度,從而降低了對面外剪切的要求。

多晶金屬材料疲勞裂紋起裂預測仍然是一個重大挑戰,這與裂紋起裂過程對微觀結構細節的固有敏感性有關。對兩相鈦合金進行熱機械加工可以產生多種不同的顯微組織,其中α相可以是完全片層狀(α片層嵌在β晶粒中)、雙峰狀(相對細小的板條結構,稱為次生α (αs),不同取向嵌在β相+等軸α,稱為初級α (αp))或完全等軸狀(β相主要位于三點),從而產生一系列的力學性能。因此,為了了解兩相鈦合金的疲勞行為與微觀組織類型、αp的體積分數和晶粒尺寸、αs片層厚度和αs集落尺寸等參數的關系,人們進行了大量的研究,這并不奇怪。當考慮雙峰或全等軸組織時,αp體積分數的增加會降低近α和α+β鈦合金的疲勞強度。然而,大多數研究都集中在裂紋擴展行為對這一微觀結構參數的響應上,而對裂紋起裂的關注較少。Dowsen等人的早期研究表明,TIMETAL®834合金(一種溫度可達600°C的近α鈦合金)的裂紋萌生特性對αp體積分數變化高達25%不敏感,盡管αp晶粒內部更容易萌生裂紋。然而,Evans等人的研究表明,αp體積分數分別為50%和80%的雙峰ti - 6al - 4v和Ti550合金,αp體積分數會影響織構對疲勞行為的影響。不同研究得出的不同結論可能是由于αp體積分數的范圍和所研究的不同疲勞加載方式所致。

本研究旨在從微觀力學的角度系統地評估αp體積分數對近α ti合金(TIMETAL®834)疲勞裂紋萌生的影響。采用多尺度顯微技術對αp體積分數為25%、50%和100%的材料和不同水平的宏觀區進行了研究。利用掃描電鏡(SEM)和電子背散射衍射(EBSD)對裂紋周圍的大面積區域進行覆蓋,基于兩種不同的裂紋起裂準則對穿晶和沿晶裂紋的存在進行了研究。為了進一步揭示滑移帶尺度下的非均勻應變場與裂紋萌生之間的關系,采用了不同的成像技術,以準原位的方式監測滑移痕跡的形成和相關裂紋的形成。采用高分辨率數字圖像相關(HR-DIC)對SEM圖像進行定量分析,以確定中斷疲勞試驗的面內剪切應變。此外,利用具有超高分辨率EDS功能的(掃描)透射電子顯微鏡(S)TEM)繪制了扭轉晶界。這些觀察結果是在作者先前的研究中提出的雙峰TIMETAL®834中兩種不同的裂紋起裂機制的背景下討論的。提出了一種改進的兩相鈦合金跨晶和晶間裂紋萌生機理模型,并對不同組織的裂紋萌生部位進行了預測。

英國曼徹斯特大學Michael Preuss 教授團隊的這項研究成果以題為Microstructural effects on fatigue crack initiation mechanisms in a near-alpha titanium alloy發表在國際期刊Acta Materialia上。

鏈接:

https://www.sciencedirect.com/science/article/pii/S1359645423002884

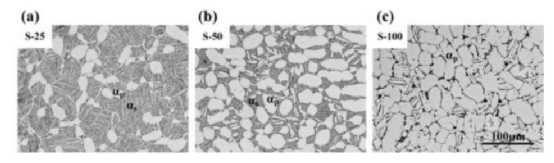

圖1.光學顯微圖顯示(a) S-25, (b) S-50和(c) S-100的TIMETAL®834的顯微結構。

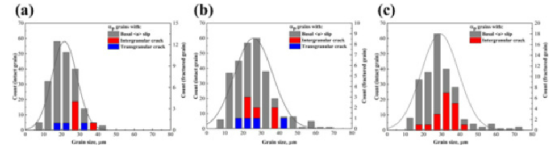

圖2.(a) S-25、(b) S-50和(c) S-100中αp表觀晶粒尺寸直方圖,用等效直徑表示,描述了αp晶粒在基底< a >滑移、晶間裂紋和穿晶裂紋的分布。

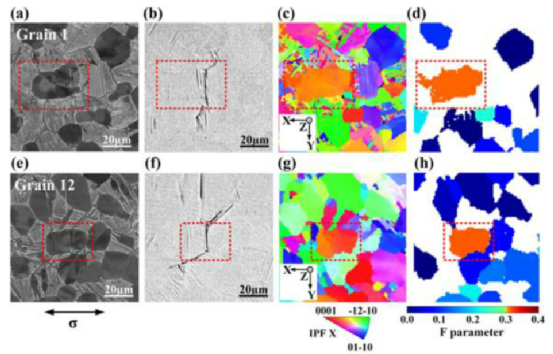

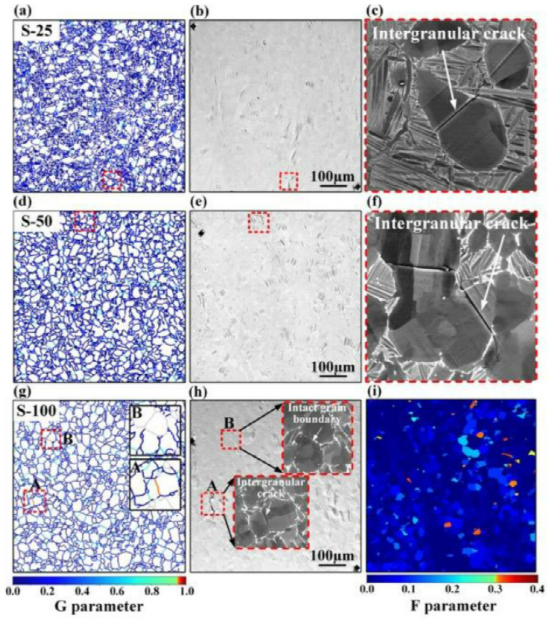

圖3.(a)(e) BSE圖像,(b)(e)光學顯微照片,(c)(g)裂紋起裂后EBSD IPF圖,(d)(h) F S-25和S-50中代表性穿晶裂紋參數圖。

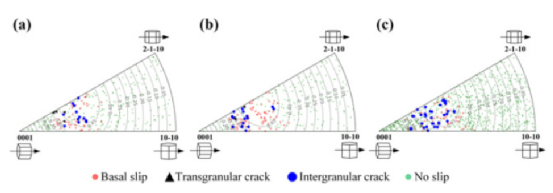

圖4.在(a) S-25、(b) S-50和(c) S-100中,隨機織構的αp晶粒經6000次循環、穿晶裂紋(黑色)和晶間裂紋(藍色)后的晶體取向(紅色)。晶體取向是相對于拉伸軸的。

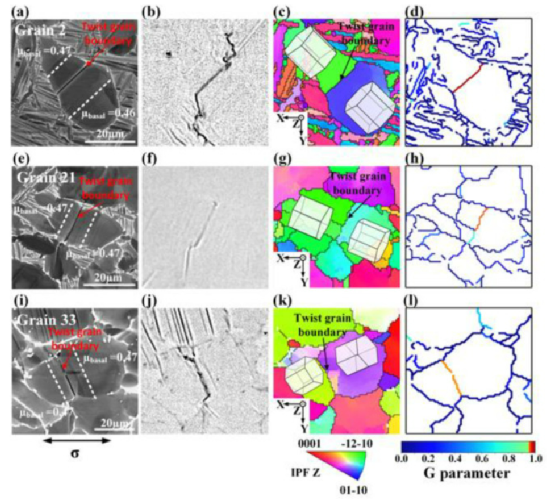

圖5.(a)(e)(i) BSE圖像,(b)(f)(j)光學顯微照片,(c)(g)(k)裂紋起裂后IPF取向圖,(d)(h)(l) S-25、S-50和S-100中代表性晶間裂紋參數圖。

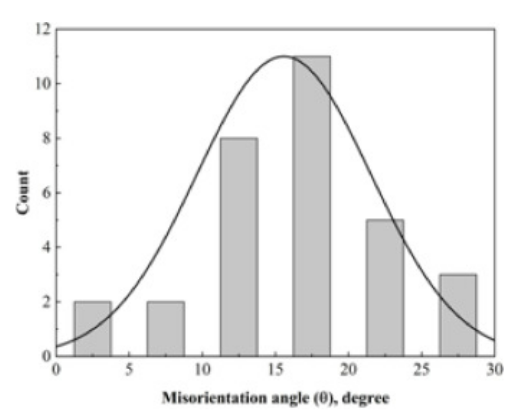

圖6.取向偏差角直方圖顯示在所有晶間裂紋位置都存在扭轉晶界。

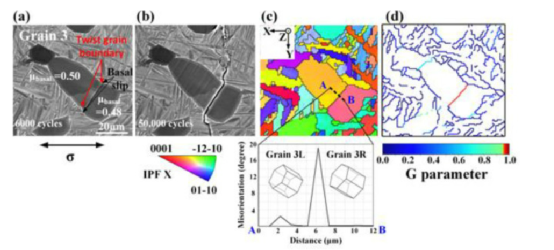

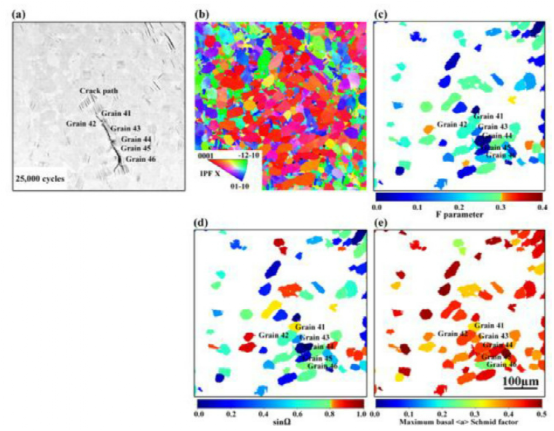

圖7. (a)裂紋萌生前的BSE圖像,(b)裂紋萌生后的BSE圖像,(c)變形前的EBSD IPF圖,(d) S-25晶間裂紋區域的G參數圖,可以看出強烈的滑移帶并不完全沿著扭轉晶界,而是略微偏移。

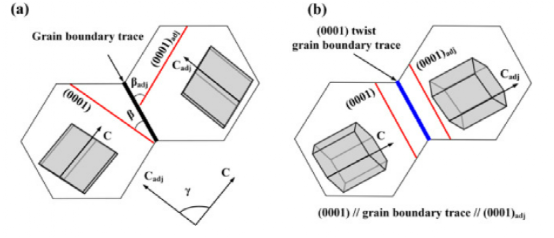

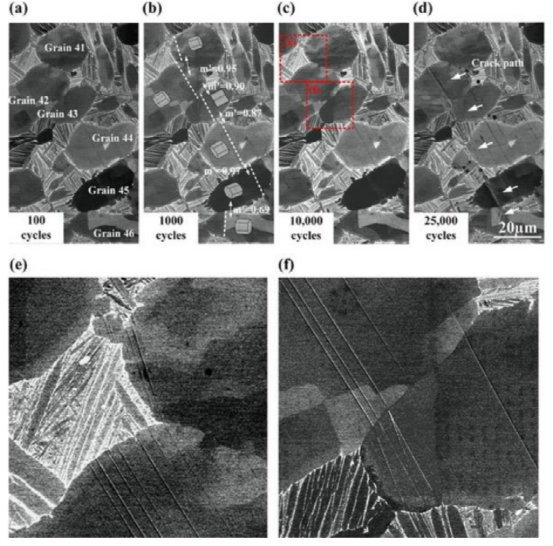

圖10. (a) G參數中三個特定角度和(b) a(0001)扭轉晶界示意圖

圖11.(a) (d) G參數圖,(b) (e)光學顯微圖,(c) (f) S-25和S-50出現晶間裂紋區域的BSE圖像,顯示了扭轉晶界的分布及其與晶間裂紋存在的相關性;(g) g參數圖顯示S-100的扭轉晶界分布,高倍視圖用黑框表示,顯示兩個已識別的扭轉晶界A和B,其中基滑移施密德因子小于0.25的晶界用淺灰色表示;(h)光學顯微圖顯示與(g)相同的區域和a處存在晶間裂紋。注意,在扭轉晶界B處沒有出現晶間裂紋,在那里相鄰的晶粒對在基底< a >滑移中沒有很好的取向。(i)同一區域的F參數圖,顯示了未觀察到的穿晶裂紋的潛在起始點。

圖12. (a)光學顯微圖,(b) EBSD IPF圖,(c) F參數圖,

(d) S-50微織構區始生穿晶裂紋的最大基底< a > Schmid因子圖。注意,(c) - (e)中僅繪制了基底< a >滑移剪切的αp晶粒。

圖13.(a) 100次循環,(b) 1000次循環,(c) 10,000次循環和(d) 25,000次循環后,BSE顯微圖顯示S-50中微織構區域的穿晶裂紋的發展;(e)和(f)為(c)的放大區域。

總而言之,本文采用準原位光學顯微鏡和電子顯微鏡相結合的HR-DIC分析方法,系統地研究了αp體積分數和宏觀區對近α TIMETAL®834合金疲勞裂紋萌生的影響。此外,還進行了一些詳細的STEM分析,以提供有關(0001)扭轉晶界的更多信息。基于兩種疲勞裂紋起裂準則,定量評價了與穿晶和沿晶裂紋有關的一些臨界滑移特征和晶界形態。

在所有組織中,沿晶裂紋萌生都先于穿晶裂紋萌生,αp體積分數的增加和αp晶粒尺寸的增大導致兩類裂紋萌生壽命的降低。此外,αp體積分數的增加導致αp晶粒對(0001)扭轉晶界處晶間裂紋的顯著增加。這是由于αp/αp晶界數量的增加,提高了扭轉晶界出現的概率,以及穿晶和沿晶裂紋的起裂機制競爭關系所致。然而,微織構區沒有顯示出更高頻率的(0001)扭轉晶界,盡管α晶粒的排列更接近。

對于平行于αp晶基滑移軌跡的穿晶裂紋,作者最近提出的包含單個晶的三個滑移特征的疲勞裂紋起裂參數(F參數),在α織構相當隨機的情況下,可以作為預測裂紋起裂位置的有效工具,而不考慮αp體積分數。

確定了微觀結構特征對F參數有效性的影響:αp體積分數的增加和伴隨的宏觀區的存在降低了F參數預測穿晶裂紋形成的可靠性。考慮(0001)扭轉晶界的判據,通過提出的幾何晶界參數(G參數)和相鄰αp晶粒對基底< a >滑移的偏好來評估,可以有效地預測裂紋萌生的脆弱部位,而不考慮αp體積分數和微織構區域的影響。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414