導讀:固態異種雙金屬或多金屬鍵合技術有望在汽車、核電和航空航天工業中實現輕量化或多功能組件,應用前景廣闊。為了了解如何在不同種材料之間實現高質量的結合界面,對鋁合金(Al) -鋼(Fe)雙金屬齒輪進行了系統的熱鍛結合研究。在這項工作中,使用非原位實驗和有限元建模對鍛造結合力學、微觀結構特征、結合界面行為和由此產生的力學性能進行了綜合分析。結果表明:兩種不同工件(AA6082和E355)的力學性能不匹配顯著影響著粘接行為和微觀組織演變。這種失配可以通過設置不同的鍛造溫度來有效調整。觀察到在低溫和高溫下制造的AA6082和E355的界面結合強度分別受相互擴散和氧化物顆粒的控制。平衡相互擴散和氧化物破壞似乎是實現異種雙金屬鍛造鍵合技術優化界面強度的關鍵。

固態異種雙金屬或多金屬鍵合是在汽車、核電和航空航天工業中制造輕型或多功能部件的一種很有前途的方法。常用的固態結合工藝包括壓力焊接、擴散結合和基于摩擦的焊接技術。在核工業和航空航天工業中已有應用。例如,擴散鍵合用于在面向等離子體的組件中實現WCu-CuCrZr鍵合。在汽車行業,本田雅閣在其前副車架上采用了鋁合金-鋼攪拌摩擦焊工藝,以實現輕量化。在這些固態異種鍵合方法中,鍵合機制大體相同,氧化物斷裂、相互擴散和微觀結構演變從根本上影響鍵合強度。這三個基礎工藝主要由應力、應變和溫度等鍵合工藝參數決定。然而,鍵合工藝參數、這三個基本工藝和鍵合質量之間的關系在很大程度上是難以捉摸的。

不同固態鍵合技術有其優點和局限性。例如,擴散鍵合可以在低鍵合溫度和壓力下進行;然而,通常需要較長的鍵合時間和真空鍵合條件。基于摩擦的焊接可以實現快速結合,并通過材料流動有效地打破氧化層。有研究者提出了一種摩擦螺柱鉚接工藝,用于將鋁合金與鋼粘合。粘合質量已被證實與工藝參數(如旋轉和進給運動)密切相關。材料流動和界面行為可以通過采用不同的工具形狀來調整。然而,載荷的應用或摩擦焊接直工具的使用,使其無法用于具有復雜焊接界面的焊接目標。在例如壓力焊接的固態鍵合過程中,需要高效的鍵合時間和低熱輸入,盡管需要嚴重的材料塑性流動相鄰的界面,也可以最大限度地減少脆性金屬間化合物 (IMC) 的產生和演變。通過廣泛的研究,將壓力焊接和金屬成型技術相結合,以快速形成雙金屬部件;其中一些技術是軋制、擠壓和鍛造。然而,之前的研究主要集中在開發粘合工藝和優化材料的塑性流動。詳細的鍵合界面強度和潛在的鍵合機制仍不甚清晰,這限制了行業對該技術的接受。

在先前的固態鋁和鋼粘合研究中已經觀察到了微觀結構特征。在鋁-鋼界面附近觀察到等軸細晶粒。鋁的平均晶粒尺寸明顯小于母鋁,動態再結晶發生在界面的鋁側。此外,在鋁-鋼界面附近觀察到固溶區。這是由高溫引起的相互擴散和快速冷卻速率引起的。還觀察到了IMC。根據 Fe-Al 圖,Fe 在 Al 中的高溶解度促進了鍵合過程中各種形式的IMC的不同組成。有關此課題,倫敦帝國理工學院聯合挪威科技大學的學者進行了深入研究,相關研究成果以題為Solid-state hot forge bonding of aluminium-steel bimetallic gears: Deformation mechanisms, microstructure and mechanical properties發表在International Journal of Machine Tools and Manufacture上。

論文鏈接:https://doi.org/10.1016/j.ijmachtools.2022.103930

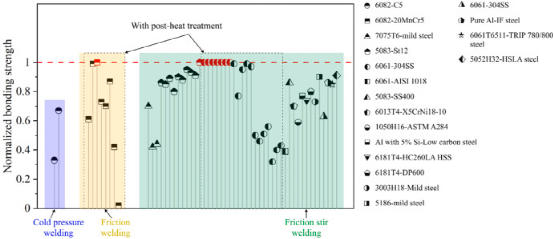

結合強度是鋁合金和鋼的固態焊接的主要關注點。據報道,不同的機制有助于各種焊接技術的結合強度。圖 1總結了參考文獻中報道的粘合強度。歸一化結合強度定義為結合強度(拉伸或剪切)與基礎鋁合金強度之比。如圖1所示,冷壓焊接下的焊接強度只能達到基礎鋁合金的 67% 左右。摩擦焊接的強度遠高于冷壓焊接。摩擦焊接的高結合強度歸因于四個主要因素。首先,在某些情況下采用后熱處理,通過沉淀硬化來增強材料。第二個因素是氧化層的破碎,因為摩擦焊接可以有效地破壞界面處的氧化層,這允許暴露并與原始材料密切接觸。這些因素有效地提高了最終的粘合強度。第三,當工具與界面一起撞擊材料時,會產生機械鎖定特征,從而提高粘合強度。最后,在固態焊接過程中控制低熱輸入會產生薄的IMC層。這可以防止IMC層失效,從而提高粘合強度。對于不同的鍵合,大量的熱輸入會產生厚的IMC層,這會導致鍵合失效位置從鋁母材轉移到界面。

圖 1 鋁合金與鋼之間固態焊接的歸一化結合強度

盡管有關于攪拌摩擦焊的結合強度、機理和微觀結構演變的文獻,但沒有詳細研究調查熱鍛結合過程中的這些因素。目前尚不清楚鍛造鍵合界面的堅固程度、控制鍵合強度的機制以及如何優化它們。以前關于雙金屬齒輪熱鍛結合的工作只關注齒輪設計和材料塑性流動。與傳統的鋼齒輪相比,雙金屬齒輪的失效預計會發生在齒輪根部區域,主要是斷裂和彎曲疲勞等。證明了根部區域的應力狀態受到鍛造過程中使用的外鋼圈厚度的顯著影響。與鋼齒輪相比,雙金屬齒輪在根部區域的應力狀態更為嚴重,這表明雙金屬齒輪界面的結合質量對于高可靠性應用至關重要。

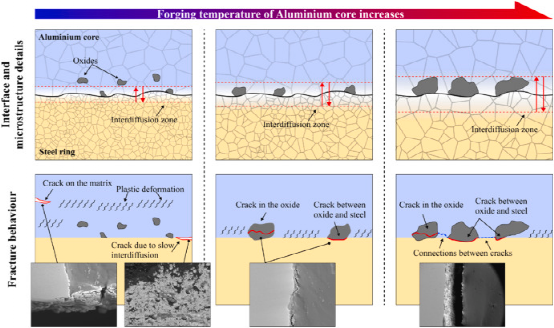

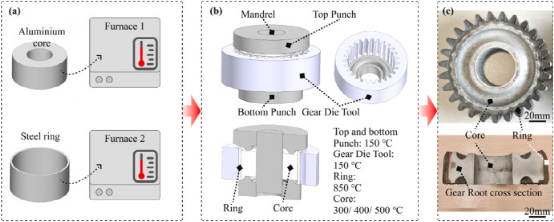

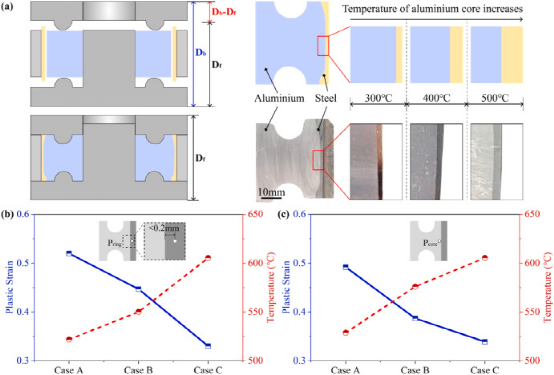

因此,本研究的重點是熱鍛結合雙金屬齒輪的結合質量和界面行為。研究了鋁芯不同鍛造溫度(300°C、400°C 和 500°C)的三種情況,重點關注互擴散區和氧化物顆粒,揭示界面處與溫度相關的顯微組織演變。有限元分析用于了解界面處局部應力、應變和熱場分布的影響。通過探索作為鍛造溫度函數的工件界面氧化物和晶粒細化的分數來理解結合機制。原位拉伸試驗在 SEM 中進行了研究以揭示結合強度和失效機制,發現它們受高溫促進的相互擴散和低溫促進的氧化物破壞的支配。

圖 2 (a) 和 (b) 顯示了雙金屬齒輪鍛造實驗的示意圖,(c) 顯示了熱鍛結合齒輪及其橫截面。

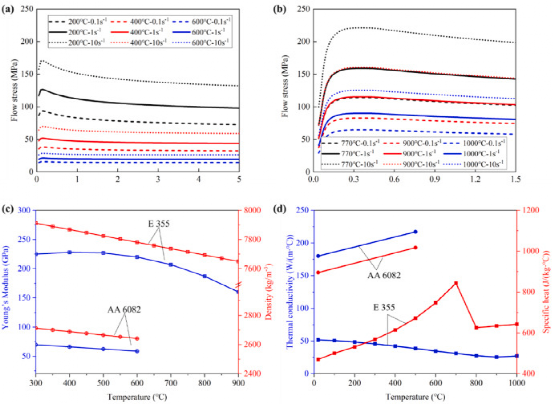

圖 3 鋁芯和鋼環的材料特性:(a) 鋁芯在不同溫度和應變率下的應力-應變曲線;(b) 鋼環在不同溫度和應變率下的應力-應變曲線;(c)楊氏模量和密度,(d)芯和環的熱導率和比熱隨溫度的變化。

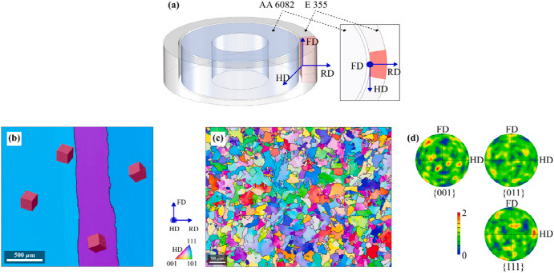

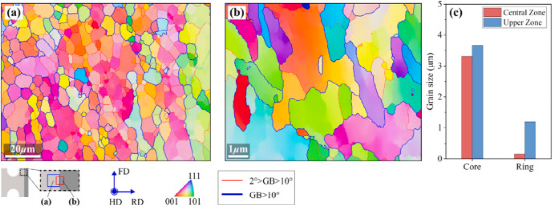

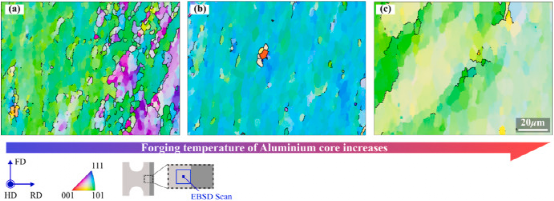

圖 4顯示了收到的材料的微觀結構。熱鍛樣品的坐標系定義為徑向(RD)、鍛造方向(FD)和環向(HD),如圖4a所示。在固溶熱處理條件下,收到的芯材是AA6082 。大的細長晶粒與 FD 一起被識別(圖 4?b)。根據EBSD圖,幾乎看不到亞晶界。圖4c 顯示了收到的 E355 鋼的反極圖 (IPF) 圖,表明不均勻分布的鐵素體晶粒主導了顯微組織。圖中所示的極圖 (PF)圖 4 d 表明 FD-HD 平面中鋼的紋理很少。

圖 4 (a) 示意圖顯示了用戶定義的軸和從收到的材料中獲取的樣本位置;(b) 接收到的 AA6082 沿 HD 軸的反極圖 (IPF);(c) 收到的 E355 沿 HD 軸的 IPF 和 (d) 收到的 E355 的極圖 (PF)。

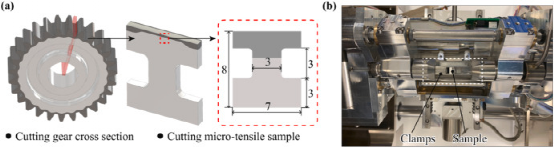

圖 5 (a) 微拉伸樣品的切割過程和 (b) 原位拉伸試驗臺和夾具。

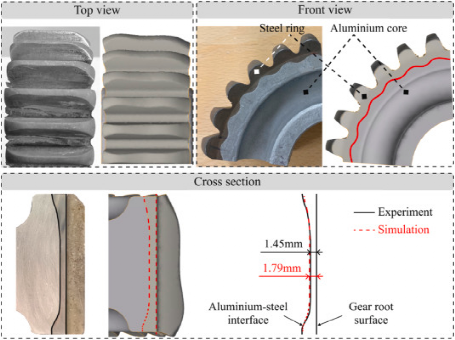

有限元模型首先通過比較實驗的齒輪幾何形狀與案例 A 鍛造條件下的模擬齒輪幾何形狀進行驗證。如圖6所示,齒輪根部截面的界面輪廓在有限元之間匹配良好。結果和鍛造實驗。

圖 6 通過從頂視圖、正視圖和齒輪根部橫截面比較齒輪幾何形狀來驗證有限元模型。

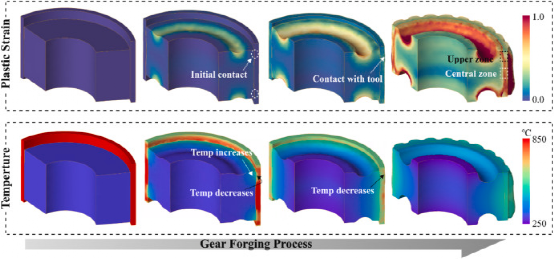

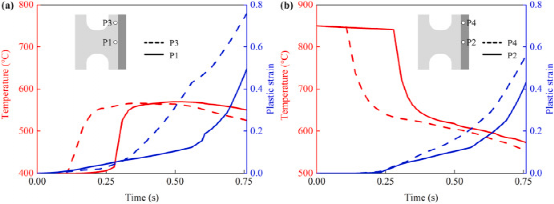

圖 7 案例 A 在雙金屬熱鍛焊接過程中的變形和熱歷史 (a)有效塑性應變和 (b) 溫度。

圖 8 (a)不同鍛造溫度下齒輪根部橫截面的變形過程和由此產生的界面輪廓示意圖;(b) 環材料和 (c) 芯材三種情況下有效塑性應變和溫度的比較。

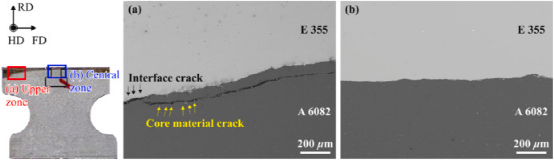

圖 9 (a) 上部區域和 (b) 中心區域的情況 B 的芯和環材料之間的界面。

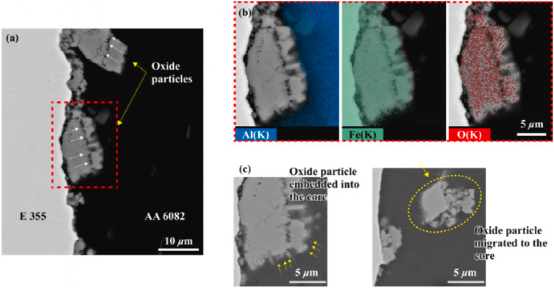

圖 10 案例 B 界面處的氧化物行為。(a)BSE 圖像顯示破裂的氧化物顆粒;(b) EDS 圖顯示元素分布和 (c) SE 圖像顯示遷移的氧化物顆粒。

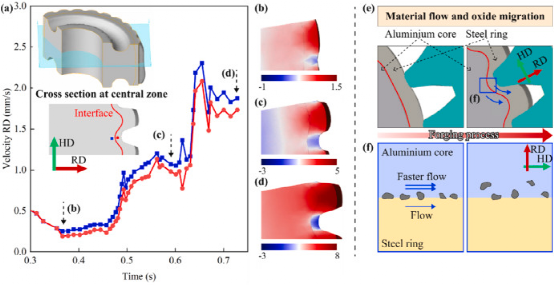

圖 11 物質流動和氧化物遷移。(a) 核心和環中心區的 RD 速度;(b)、(c) 和 (d) RD 速度的反圖;(e) 鍛造過程中材料流動示意圖和 (f) 氧化物遷移示意圖。

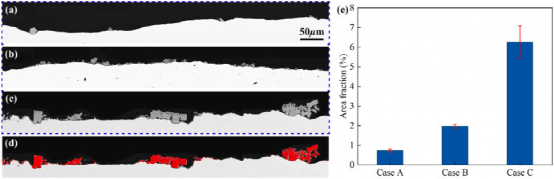

圖 12 (a)~(c) 案例 A、B、C 中界面處的 BSE 圖像;(d) 案例 C 中已識別的氧化物顆粒的示例和 (e) 對應于圖 12 a-c 的氧化物顆粒的面積分數。

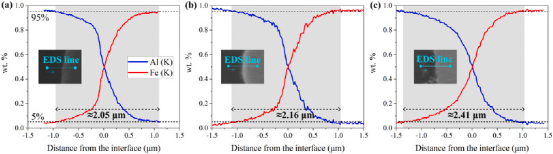

圖 13 具有定義的相互擴散距離的 EDS 線掃描。(a) 案例 A,(b) 案例 B 和 (c) 案例 C。

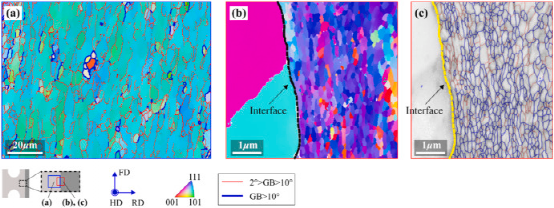

圖 14 中心區域的界面晶粒結構細節。(a) 晶界圖重疊的鋁芯的 IPF 圖;(b) 鋼環的 IPF 圖和 (c) 鋼環的晶界圖與圖像質量 (IQ) 圖疊加。藍線表示高角度晶界(HAGB,取向錯誤>10°),紅線表示低角度晶界(LAGB,2°<取向錯誤<10°)。

圖 15 上部區域的界面微觀結構細節和熱機械歷史。(a) 晶界圖重疊的鋁芯的 IPF 圖;(b) 晶界圖重疊的鋼環的 IPF 圖和 (c) 上部和中心區域的晶粒尺寸比較。

圖 16 (a) 鋁芯和 (b) 鋼環的有效塑性應變和溫度歷史。P1 和 P2 位于中央區域,P3 和 P4 位于上部區域。

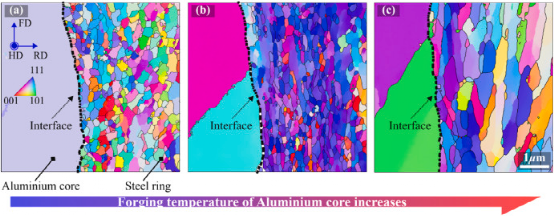

圖 17 三種鍛造條件下環材料的 IPFs。(a) 案例 A,(b) 案例 B 和 (c) 案例 C。

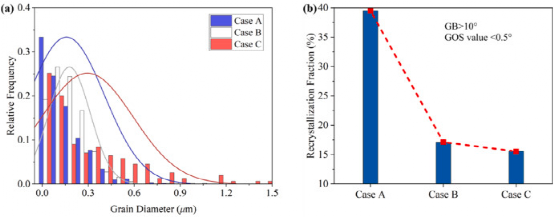

圖 18 三種鍛造條件下鋼環顯微組織特征的統計結果,(a)晶粒尺寸分布和(b)HAGBs分數。

圖 19 三種鍛造條件下鋁芯的 IPFs。(a) 案例 A,(b) 案例 B 和 (c) 案例 C。

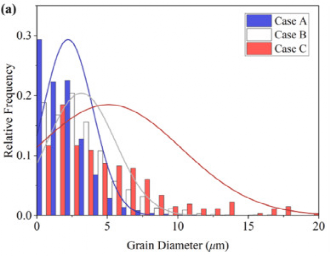

圖 20 三種鍛造條件下鋁芯晶粒度的統計結果。

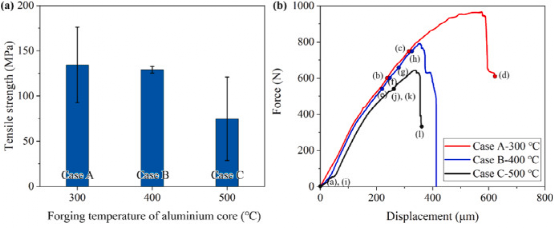

從雙金屬齒輪獲得的拉伸樣品在三種條件下進行鍛造。通過重復拉伸試驗獲得的三種情況的界面拉伸強度和標準偏差如圖21a所示。與其他兩種情況相比,情況 A 表現出最高的抗拉強度,即抗拉強度隨著鍛造溫度的升高而降低。如圖 21b 所示,在案例 C 中獲得了相對較低的延性力-位移行為,因為斷裂發生在界面處。斷裂行為的更多細節如圖22所示。

圖 21 鋁-鋼界面的機械性能 (a)抗拉強度和 (b) 力-位移曲線。

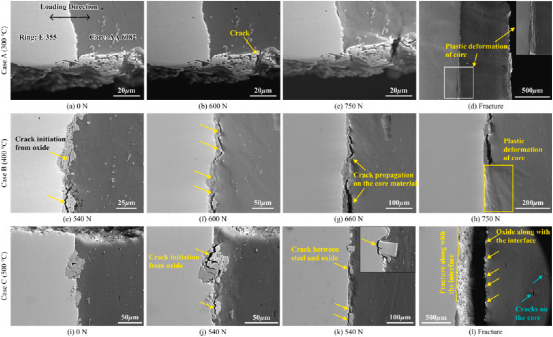

圖 22 案例 A (a)~(d)、案例 B (e)~(h) 和案例 C (i)~(l) 的原位拉伸試驗。

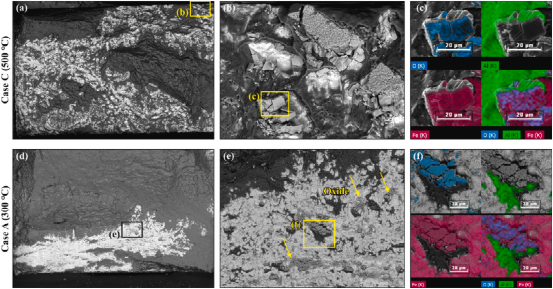

圖 22顯示了三種情況的原位拉伸結果。圖 22 a-d 顯示了案例 A 的結果,其中鋁芯的鍛造溫度為 300 °C。從結果中,我們可以觀察到裂紋被確定為在鋁芯本身中開始。這表明與芯材相比,界面強度足夠高。雖然在試樣斷裂后界面附近觀察到嚴重的塑性變形(圖22d),但沒有觀察到界面裂紋,最終斷裂發生在鋁芯側。至于情況 B(圖 22e和f),觀察到裂紋是從界面氧化物開始的。裂紋擴展至鋁芯中,當負載增加時沒有觀察到氧化物顆粒。在測試的后期階段,觀察到更多的裂紋從界面氧化物開始。然而,與案例 A 一樣,盡管發生了嚴重的塑性變形,但在無氧化物界面區域上沒有觀察到裂紋(圖 22 h)。圖 22 i-l 說明了案例 C 的失效過程。如圖 22 i 和 j所示,觀察到裂紋從氧化物或氧化物環界面開始。如第3.2節所述,沿案例 C 的界面觀察到大尺寸和高比例的氧化物。這導致與案例 A 和 B 不同的斷裂機制。當載荷增加時,由氧化物引發的裂紋相互作用(圖 22 k),導致最后的斷裂和界面。此外,在測試的后期,鋁芯出現了小裂縫(海藍寶石箭頭),而案例A和B的鋁芯沒有發現。這很可能是由于芯強度低造成的。由大晶粒尺寸和較低比例的HAGBs(圖19,圖20)。

案例 C 表現出三種案例中最低的拉伸強度。這可能與界面附近氧化物的行為有關。由于鋁芯的鍛造溫度較高(500 °C),許多氧化物留在界面處,圖 23中的 BSE 圖像與這一觀察結果一致。如圖 23所示,在斷口表面觀察到高面積的氧化物。a-c。觀察到鋁芯是包圍氧化物顆粒的單元型。這意味著在鍛造過程中,只有少量的芯材可以突破氧化物并與鋼圈接觸。這并不奇怪,因為鋁芯在 500 °C 時更軟。

圖 23 案例 C (a)–(d) 和案例 A (e)–(f) 的環(E 355 鋼)側斷裂面的BSE 圖像。(e) 和 (f) 是斷裂表面的局部 EDS 圖,用于識別氧化物、芯材和環形材料。

圖 24 (a) 鍛造結合產生的界面特征和 (b)斷裂行為的示意圖。

這項工作對鋁合金-鋼 (AA6082-E355) 雙金屬齒輪界面接合進行了系統研究,以了解如何實現高質量接合。使用原位/非原位實驗和有限元模擬建立了制造過程和產生的機械性能之間的相關性。詳細討論了界面氧化物遷移、相互擴散和微觀結構演變的潛在機制。

兩個工件(AA6082 和 E355)之間的機械性能不匹配會影響粘合行為和微觀結構演變。通過為工件設置不同的鍛造溫度,可以有效地調整這種失配。E355工件的氧化層在雙金屬鍛造下因接觸和塑性變形而斷裂。由于界面材料流動,一些氧化物顆粒遷移到AA6082的基體中,留下無氧化物的界面區域。在 AA6082 的較低鍛造溫度 (300 °C) 下,在界面處觀察到最少的氧化物。在三種情況下的無氧化物界面區域,EDS結果表明較高的鍛造溫度可以有效地促進兩個工件之間的相互擴散。

初始鍛焊溫度影響兩種不同工件(AA6082 和 E355)的微觀結構;在較低的鍛造溫度(300 °C)下觀察到更細的晶粒。來自 EBSD 和有限元建模的有力證據證實,兩種不同工件之間的傳熱和機械性能不匹配是不同鍛造溫度下顯微組織不同的主要原因。低溫促進的氧化物斷裂和高溫促進的相互擴散是實現高雙金屬鍵合質量的關鍵。存在一個最佳鍛造溫度,在該溫度下,鋁合金足夠硬以破壞鋼零件上存在的氧化膜,而該溫度允許鋁合金和鋼具有高擴散速率,以實現足夠的相互擴散以增強結合質量。

對鍵合機制的深入理解不僅限于鋁合金-鋼系統,還可以擴展到各種不同的雙金屬或多金屬固態鍵合材料。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

無相關信息

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8168

腐蝕與“海上絲綢之路”

點擊數:6492