導(dǎo)語(yǔ):使用脈沖激光順序焊接和切割SS 304 L片材,增材制造了在宏觀相(具有不同微觀結(jié)構(gòu)、形態(tài)和性能的區(qū)域)中具有急劇過(guò)渡的新型超金屬。通過(guò)調(diào)制激光脈沖參數(shù),可以通過(guò)高位錯(cuò)密度使宏觀相變強(qiáng)(0.2% YS ~ 660 MPa; %EL ~ 22%)或通過(guò)相變誘發(fā)塑性(TRIP)效應(yīng)實(shí)現(xiàn)延性(0.2%YS ~ 535MPa; %EL ~ 36%)。通過(guò)在焊接期間經(jīng)過(guò)選擇性區(qū)域,還可以保留金屬原料板原始加工硬化的微觀結(jié)構(gòu)和性能(0.2%YS ~ 970 MPa; %EL ~ 19%),大大提高了異相金屬的整體面內(nèi)強(qiáng)度(高達(dá)0.2%YS ~ 840 MPa; UTS ~ 975 MPa)。重要的是,變形金屬在高達(dá)其組成宏觀相應(yīng)變的2.3倍的應(yīng)變下表現(xiàn)出延遲頸縮。這是由于TRIP宏觀相賦予的增強(qiáng)的加工硬化速率和自穩(wěn)定界面剪切應(yīng)力的形成,它們共同作用以阻止可能導(dǎo)致頸縮早期發(fā)生的應(yīng)變局部化。因此,超金屬的強(qiáng)度-延展性折衷曲線超過(guò)了在更廣泛的文獻(xiàn)中報(bào)道的SS 304 L。

增材制造(AM)是一項(xiàng)變革性技術(shù),它消除了制造的工具要求,使定制零件能夠在短的交貨期內(nèi)按需合成。它的工作原理是基于輸入數(shù)字模型在自下而上的過(guò)程中逐層構(gòu)建幾何形狀。這種工作流程適合生成懸伸結(jié)構(gòu),因此,AM可以實(shí)現(xiàn)真正的3D幾何形狀,而不受成形制造方法或減材加工技術(shù)的限制。

這種連續(xù)制造方法的另一個(gè)關(guān)鍵好處是,它允許在單一材料中形成異質(zhì)相。例如,粉末床熔合(PBF)中能量源的功率和掃描速率可以隨著光束光柵在表面上的移動(dòng)而變化,從而在不同區(qū)域產(chǎn)生不同的冷卻速率。這導(dǎo)致金屬部件上的特定位置的晶粒尺寸和強(qiáng)度。同樣,在粘結(jié)劑噴射中,不同量的碳墨可以沉積到鋼粉末床內(nèi)的每個(gè)體素上,在燒結(jié)時(shí)產(chǎn)生不同程度的碳化物形成,從而在同一工件內(nèi)的不同區(qū)域中產(chǎn)生不同的機(jī)械性能。

因此,通過(guò)時(shí)空調(diào)節(jié)工藝參數(shù),可以在單一金屬中確定性地定義多個(gè)不同的宏觀相,通常具有比傳統(tǒng)功能梯度材料更尖銳的過(guò)渡。在這里,我們引入術(shù)語(yǔ)“宏觀相”,它是指表現(xiàn)出均勻性能、形態(tài)和微觀結(jié)構(gòu)的區(qū)域(~100 μm),反過(guò)來(lái),含有不同的微相(例如奧氏體和馬氏體,~1 μm)。此外,我們將這種具有異質(zhì)宏觀相的完全致密的單組分金屬部件稱為“異金屬”,以將其與由2種或更多種不同金屬組成的多金屬區(qū)分開(kāi)來(lái),以及金屬超材料,即由金屬構(gòu)成的多孔晶格或泡沫。

與金屬基復(fù)合材料相比,結(jié)構(gòu)化超金屬具有某些固有的優(yōu)勢(shì)。首先,超金屬不像由不同金屬制成的多金屬?gòu)?fù)合材料那樣容易受到電偶腐蝕。此外,宏觀相的熱膨脹系數(shù)的相似性意味著超金屬不太容易由于工作溫度的變化而發(fā)生界面失效。近年來(lái),金屬間化合物還表現(xiàn)出超過(guò)其組成材料的強(qiáng)度和延展性,這是混合物法則復(fù)合材料理論所沒(méi)有預(yù)料到的。例如,Kürnsteiner等人改變了DED沉積參數(shù),以圖案化粗晶粒和細(xì)晶粒大馬士革鋼的交替層,其表現(xiàn)出比其“較弱”區(qū)域高30%的強(qiáng)度,同時(shí)保持類似的延展性。已經(jīng)提出,這些異金屬的強(qiáng)度源于沿著硬-軟材料界面的幾何必要位錯(cuò)(GND)的積累,這增加了總位錯(cuò)密度,并且還有助于異質(zhì)變形誘導(dǎo)(HDI)硬化。這些機(jī)制共同提供了額外的加工硬化,以提高材料的整體強(qiáng)度和延展性。

然而,迄今為止,對(duì)增材制造金屬的研究一直由基于粉末的技術(shù)主導(dǎo),這存在幾個(gè)缺點(diǎn)。對(duì)于諸如PBF的技術(shù),用于編程體素屬性的激光或電子束參數(shù)還必須確保形成穩(wěn)定的熔池而不產(chǎn)生諸如飛濺或孔隙截留的缺陷,因此,整個(gè)部件可以成功地3D打印,具有最小的孔隙率和良好的機(jī)械完整性。這限制了可用于性能調(diào)節(jié)的工藝參數(shù)范圍。對(duì)于非激光技術(shù),如粘合劑噴射,必須進(jìn)行高溫后處理,將金屬粉末顆粒脫粘并燒結(jié)在一起,形成連貫的金屬部件。這種處理會(huì)導(dǎo)致合金元素的顯著擴(kuò)散,從而扭曲甚至消除原始設(shè)計(jì)中預(yù)期的成分對(duì)比度。出于這些原因,迄今為止,大多數(shù)超金屬僅在面外軸(即,沿著構(gòu)建方向)上構(gòu)建,或者在面內(nèi)方向上以低分辨率展示。

為了克服這些限制,我們采用了一種定制的脈沖激光片融合技術(shù),激光脈沖集成片(LAPIS),該技術(shù)使用不銹鋼箔(SS 304 L)作為本研究的前體材料。與粉末不同,金屬片具有抗飛濺的面內(nèi)機(jī)械完整性,因此,與基于粉末的技術(shù)相比,可用于調(diào)制體素性質(zhì)的激光參數(shù)的范圍被顯著地?cái)U(kuò)展到更高的能量密度。另外,金屬板在2D中的機(jī)械完整性允許它們的高強(qiáng)度特性被保留并整合到最終的打印結(jié)構(gòu)中。在這項(xiàng)研究中,3種不同的宏觀相配對(duì)產(chǎn)生3種等應(yīng)變組合(即Voigt模型)對(duì)不同體積比的超金屬進(jìn)行拉伸試驗(yàn)和微觀結(jié)構(gòu)表征,以確定微觀結(jié)構(gòu)-性能關(guān)系。

以上內(nèi)容以“Enhanced strength and delayed necking of architected metametals

additively manufactured via laser sheet fusion ”發(fā)表在Additive Manufacturing上。

鏈接: https://www.sciencedirect.com/science/article/abs/pii/S221486042500243X

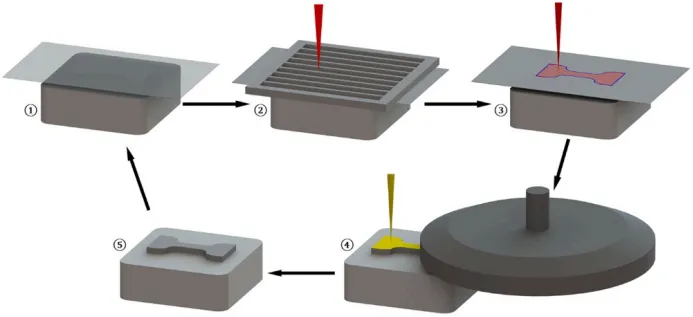

圖1.本研究中使用的脈沖激光片融合技術(shù)示意圖。

①將金屬板放置在基板或先前處理的層上。②定制的格柵夾具牢固地夾緊板,然后選擇性地進(jìn)行激光焊接(紅色)以錨拉伸夾持區(qū)域。③對(duì)拉伸試樣進(jìn)行激光焊接(紅色),然后進(jìn)行激光切割(藍(lán)色輪廓)沿著拉伸設(shè)計(jì)的周邊。激光清潔步驟(黃色)去除表面氧化物,然后進(jìn)行輕磨,以消除激光切割過(guò)程中產(chǎn)生的毛刺。重復(fù)步驟①至步驟②,直到完成最終零件。

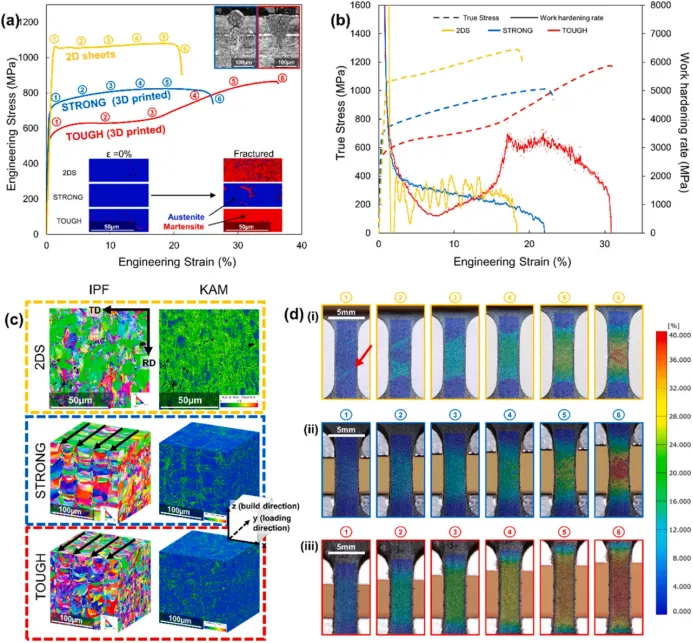

圖2.(a)2DS、STRONG和堅(jiān)韌宏觀相的工程應(yīng)力-應(yīng)變曲線。(頂部插圖)STRONG單個(gè)熔池的光學(xué)顯微照片(藍(lán)色輪廓)和堅(jiān)韌(紅色輪廓)。(底部插圖)未變形和斷裂樣品的相位圖,表示由于拉伸載荷而發(fā)生的相變(如果有的話)。(b)真應(yīng)力-真應(yīng)變曲線(虛線)和相應(yīng)的加工硬化率曲線(實(shí)線)為強(qiáng),堅(jiān)韌,和2DS宏觀相。這些曲線突出了三種試樣類型之間的力學(xué)響應(yīng)和加工硬化行為的差異。使用窗口大小為2的移動(dòng)平均值平滑加工硬化速率曲線,以減少噪聲并提高趨勢(shì)的清晰度。c)2DS的電子背散射衍射(EBSD)反極圖(IPF)圖和核平均取向差(KAM)圖,堅(jiān)韌和STRONG樣品在3個(gè)不同的軸上表征,而2DS只能在2個(gè)軸上表征-其軋制方向(RD)和橫向(TD)。強(qiáng)和堅(jiān)韌的IPF圖中的黑色箭頭指的是激光掃描方向。(d)(i)2DS的數(shù)字圖像相關(guān)(DIC)快照,1(b)中標(biāo)記的不同菌株的(ii)強(qiáng)和(iii)堅(jiān)韌。(i)中的紅色箭頭表示2DS中菌株定位的起始。

圖3.(a)變形金屬拉伸試棒的示意圖。不同的宏觀相用藍(lán)色和橙子表示。(b)光學(xué)顯微照片顯示了STRONG/堅(jiān)韌,/2DS/堅(jiān)韌,2DS/化學(xué)蝕刻樣品以顯示每個(gè)宏觀相的不同微觀結(jié)構(gòu)。為每個(gè)樣品設(shè)計(jì)和制造了總共15個(gè)交替的宏觀相區(qū)。c)三種宏觀相組合的EBSD IPF和晶粒取向擴(kuò)展(GOS)圖,顯示了熱影響區(qū)(HAZ)對(duì)2DS位錯(cuò)密度的影響。紅色箭頭指向2DS宏觀相中未焊接板之間的間隙。

圖4.(a、b、c)面內(nèi)實(shí)驗(yàn)(純色)和理論(虛線顏色)STRONG/堅(jiān)韌代表性樣品的工程應(yīng)力-應(yīng)變曲線(

= 0.59),2DS/堅(jiān)韌(

= 0.69)和2DS/STRONG(

= 0.63)異金屬。理論曲線基于混合規(guī)則計(jì)算(方程(2)).(d,e,f)超金屬樣品的面內(nèi)0.2%YS和UTS與宏觀相分?jǐn)?shù)(f)的關(guān)系。

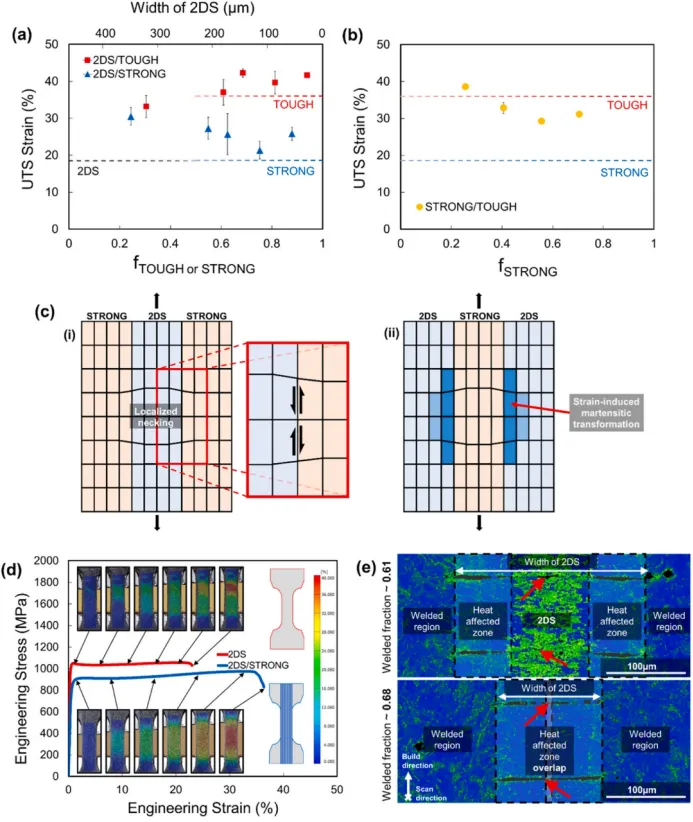

圖5.(a)極限拉伸強(qiáng)度下的應(yīng)變,或UTS應(yīng)變(即頸縮的開(kāi)始)與2DS/STRONG和2D/堅(jiān)韌的焊接宏觀相的體積分?jǐn)?shù)的關(guān)系。(b)STRONG/堅(jiān)韌的UTS應(yīng)變與STRONG的體積分?jǐn)?shù)的關(guān)系曲線。虛線表示各個(gè)2DS的UTS應(yīng)變,(c)說(shuō)明在過(guò)早應(yīng)變局部化的情況下,STRONG和2DS宏觀相之間的相互穩(wěn)定的示意圖:(i)隨著屈服下降,2DS中的應(yīng)變局部化被相鄰的強(qiáng)宏觀相阻止。箭頭表示與2DS中的局部變形相反的剪切力。(ii)在較高應(yīng)變下,強(qiáng)宏觀相中的局部頸縮被2DS中的應(yīng)變誘導(dǎo)馬氏體相變穩(wěn)定,這提高了局部加工硬化速率。(d)2DS和2DS/STRONG的工程應(yīng)力-應(yīng)變曲線,以及不同應(yīng)變間隔的DIC快照。(e)具有不同焊縫分?jǐn)?shù)的兩個(gè)2DS/堅(jiān)韌樣品的EBSD KAM圖(0.61和0.68)。焊縫分?jǐn)?shù)為0.61的樣品中的2DS經(jīng)歷部分再結(jié)晶和回復(fù),而焊接分?jǐn)?shù)為0.68的樣品中的2DS完全在熱影響區(qū)(HAZ)內(nèi)。紅色箭頭指向2DS宏觀相中未焊接的層間間隙。

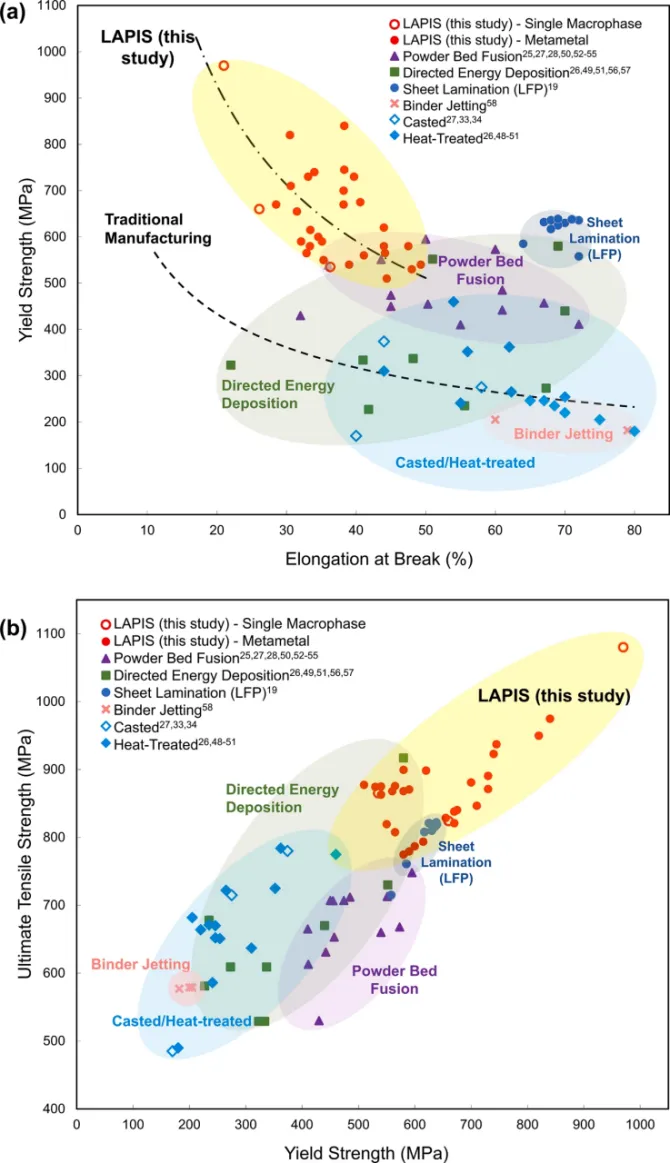

圖6.比較圖顯示了SS 304 L的(a)0.2%屈服強(qiáng)度和斷裂伸長(zhǎng)率,以及(b)極限拉伸強(qiáng)度和0.2%屈服強(qiáng)度,通過(guò)LAPIS、傳統(tǒng)工藝(如鑄造和熱處理)以及其他增材制造技術(shù)(包括粉末床熔合、定向能量沉積、片材層壓(LFP)和粘合劑噴射。子圖(a)中的虛線表示通過(guò)傳統(tǒng)非AM工藝和本研究中制造的部件的強(qiáng)度-延展性權(quán)衡,其使用逆冪律回歸線單獨(dú)計(jì)算。

總之,使用定制增材制造技術(shù)LAPIS在增材制造的SS304L片材中產(chǎn)生兩個(gè)獨(dú)特的相,我們稱之為STRONG(屈服強(qiáng)度高達(dá)660 MPa),和堅(jiān)韌(通過(guò)TRIP效應(yīng)提高延展性36%)。其本身顯示出1080 MPa的優(yōu)異強(qiáng)度,但由于在屈服點(diǎn)后不久形成局部應(yīng)變而導(dǎo)致延展性差。等應(yīng)變配置與不同的體積分?jǐn)?shù),實(shí)現(xiàn)高達(dá)840 MPa的面內(nèi)屈服強(qiáng)度時(shí),保留了大部分的原始微觀結(jié)構(gòu)的2DS。

除了強(qiáng)度改進(jìn)之外,發(fā)現(xiàn)各種宏觀相的配對(duì)可以將UTS應(yīng)變提高到高于其組成材料的應(yīng)變,因?yàn)?/span>STRONG和堅(jiān)韌的均勻變形行為促進(jìn)了2DS中的連續(xù)屈服,而2DS和堅(jiān)韌的TRIP行為提供的額外加工硬化有助于穩(wěn)定可能在異金屬內(nèi)成核的任何局部應(yīng)變,從而延遲頸縮的整體開(kāi)始。當(dāng)與文獻(xiàn)中報(bào)道的其他SS304L進(jìn)行基準(zhǔn)測(cè)試時(shí),本工作中的金屬異相材料顯示出優(yōu)異的強(qiáng)度,同時(shí)保持了相當(dāng)大的延展性。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414