導讀:絕熱剪切帶(ASB)是金屬和合金在沖擊載荷作用下的一種關鍵失效機制。研究了具有高含量相干納米析出物的面心立方(FCC)基高熵合金(HEA)中 ASB 的形成機制。與傳統(tǒng) FCC 結構合金通常表現(xiàn)出較低的剪切帶能力不同,本文所展示的 FCC 結構 HEA 在動態(tài)載荷下表現(xiàn)出超高的絕熱剪切敏感性(ASS)。提出了一種新機制,即由相對較低溫度下高含量 L1 2 納米析出物的瞬時溶解所誘導,該機制被認為是增強剪切不穩(wěn)定性 responsible。在室溫下,這些高含量 L1 2 納米析出物顯著提高了強度;然而在動態(tài)載荷下,變形集中導致局部溫度升高,觸發(fā)納米析出物的瞬時溶解。這導致局部剪切強度急劇降低,并促進了 ASB 的形成。 納米尺寸特征、低能界面以及析出物的類似共晶結構綜合作用,促成了在相對較低溫度下的瞬時溶解過程。這種新型剪切帶機制為設計具有增強超高溫絕熱剪切敏感性的延性合金提供了一種新途徑。

絕熱剪切帶(ASBs)是承受沖擊載荷的金屬和合金的一種關鍵失效機制[1]。在 ASBs 形成過程中,變形被局部集中在非常狹窄的區(qū)域(通常為 1-200 微米)內,并在極短的時間內發(fā)生(數(shù)十微秒),導致溫度顯著升高[2,3]。應力崩潰的臨界剪切應變γc 較低,表明絕熱剪切敏感性(ASS)較高,這意味著剪切失效的傾向更強,這在穿甲和高速加工等應用中是期望的[4,5]。

ASBs 在剪切方向上軟化作用超過硬化作用時會出現(xiàn)[6]。硬化機制主要包括應變硬化,由位錯-位錯和位錯-邊界相互作用引起,以及應變率硬化。軟化機制包括熱軟化和微觀結構軟化,后者主要由于動態(tài)再結晶(DRX)和微孔演化[7,8]。ASS 受多種復雜因素影響,這些因素影響硬化與軟化作用的競爭,包括力學性能(例如強度、應變硬化)、熱性能(例如熱導率、比熱)和微觀結構特征(例如相組成、晶粒尺寸)[9,10]。通常,具有高強度、弱應變和應變率硬化以及低熱導率的材料在高加載速率下更容易形成 ASB[11]。

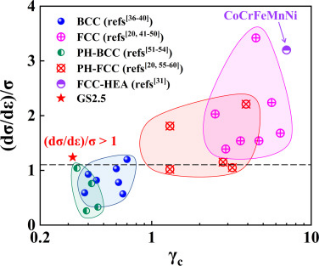

體心立方(BCC)和面心立方(FCC)結構的金屬和合金在絕熱剪切敏感性(ASS)上表現(xiàn)出顯著差異,這主要歸因于它們強化能力的不同。BCC 合金通常具有高 ASS 和較弱的應變硬化能力,而 FCC 合金則表現(xiàn)出對絕熱剪切帶(ASB)形成的強抵抗能力,并具有優(yōu)異的應變硬化能力,如圖 1 所示[[20], [36], [37], [38], [39], [40], [41], [42], [43], [44], [45], [46], [47], [48], [49], [50], [51], [52], [53], [54], [55], [56], [57], [58], [59], [60]]。BCC 合金中的塑性變形主要由螺位錯控制,當遇到阻礙時,螺位錯可以交叉滑移,從而減少位錯纏結并削弱應變硬化[12]。此外,位錯激活所需的高臨界應力限制了位錯增殖,進一步降低了應變硬化速率[13,14]。相比之下,FCC 合金具有許多密排面和相對較低的層錯能,這使得平面滑移充分,并促進了相互位錯堆積[15,16]。這一特性賦予了 FCC 合金卓越的應變硬化能力。 引入析出物是提高合金強度的一種常用策略,同時也會影響絕熱剪切敏感性(ASS)。如圖 1 所示,析出強化(PH)BCC 和 PH-FCC 合金通常比其單相對應物更容易發(fā)生剪切破壞。這種增加的傾向主要源于析出物-基體界面處的變形不匹配,這會導致局部應力/應變集中,促進熱點或動態(tài)再結晶(DRX)的形成,并促進絕熱剪切帶(ASB)的萌生[17,18]。在某些情況下,變形過程中的析出物粗化或動態(tài)析出可以通過耗散能量或減少局部軟化來阻礙 ASB 的形成,例如 BCC 鋼中的富銅析出物[19]。PH-BCC 合金通常表現(xiàn)出高 ASS,因為它們的基體本身具有有限的均勻變形能力。析出物在 FCC 合金中促進 ASS 的能力相對有限。在 FCC 基體中,析出物周圍的位錯快速增殖會顯著提高局部強度,導致應變重新分布到周圍材料中,從而緩解應變局部化[20]。圖中的大多數(shù) PH-FCC 合金 1 展示的 γ 值大于 1,表明對 ASB 形成有顯著抵抗。

采用多主元策略設計的高熵合金(HEAs)是一類具有優(yōu)異性能的新型合金[21,22]。通常,體心立方(BCC)結構的高熵合金(包括面心立方-體心立方轉化型高熵合金 PH-BCC)的絕熱剪切敏感性(ASS)高于傳統(tǒng) BCC 金屬和合金,這可能是由晶格嚴重畸變導致的動態(tài)屈服應力更高,以及應變硬化能力較弱所致[25,26]。相比之下,面心立方(FCC)結構的高熵合金(包括面心立方-體心立方轉化型高熵合金 PH-FCC)比傳統(tǒng) FCC 金屬和合金更難形成絕熱剪切帶(ASB)。多主元效應降低了高熵合金中的堆垛層錯能,從而在變形過程中促進堆垛層錯和變形孿晶的形成[[27], [28], [29]]。這些微觀結構響應增強了應變硬化,并顯著延緩了剪切局部化[30,31]。在 FCC 高熵合金中誘導 ASB 通常需要極端實驗條件,例如彈道沖擊試驗[32]、在極高剪切應變和應變率下的動態(tài)強制剪切試驗[31],或在低溫下的嚴重剪切變形[11]。 析出物的加入進一步促進了動態(tài)載荷下的變形孿晶,并使 PH-FCC 高熵合金能夠保持對 ASB 形成的高抗性[33,34]。

然而,在本研究中,Al 0.5 Cr 0.9 Fe 1 Ni 2.5 V 0.2 (由梁等人[35]設計,稱為 GS2.5),一種具有高含量共格 L1 2 納米析出物的 FCC 結構高熵合金,被發(fā)現(xiàn)具有超高的絕熱剪切敏感性(ASS)和相當好的應變硬化能力,這兩種特性被認為是相互排斥的(圖 1)。該合金的歸一化應變硬化率大于 1,高于大多數(shù) BCC 合金,并反映了 FCC 合金的典型特征。然而,FCC 結構 GS2.5 的層錯能比其他 FCC 合金低一個數(shù)量級,甚至低于 BCC 合金。具有與 GS2.5 類似的 FCC 基體和納米析出物類型、含量和尺寸的常規(guī) PH-FCC 合金,如 DD5 和 DD10 合金,在動態(tài)壓縮下不會形成絕熱剪切帶[23,24]。此外,在 GS2.5 的 FCC+L1 2 區(qū)域沒有觀察到明顯的位錯堆積(見圖)。 S1), 表明 GS2.5 中由相干 L1 2 納米析出物引起的應變集中是有限的。因此,析出物增強應變集中的傳統(tǒng)機制[17,18]無法完全解釋高 ASS。這種異常現(xiàn)象表明存在完全不同的剪切破壞機制。自然產生的問題是:是什么驅動了 GS2.5 的高 ASS?

在北京理工大學的研究中,通過系統(tǒng)表征其力學性能和微觀結構演變,研究了 GS2.5 的絕熱剪切帶形成機制。提出了一種與相對較低溫度下高含量共格納米析出物的瞬時溶解密切相關的新型 GS2.5 絕熱剪切帶形成機制。詳細討論了 GS2.5 的特定微觀結構對析出物溶解過程的影響。本研究旨在加深我們對沉淀硬化 FCC 高熵合金中絕熱剪切帶形成機制的理解,為高速沖擊服役條件下的材料設計提供新思路。

相關研究成果以“Novel mechanism of ultra-high adiabatic shear susceptibility in FCC-based high-entropy alloys via high-content nanoprecipitate dissolution”發(fā)表在Acta Materialia上

鏈接:https://www.sciencedirect.com/science/article/pii/S1359645425005671?via%3Dihub

圖 1. 不同相結構金屬和合金的臨界剪切應變和歸一化應變硬化率(dσ/dε)/σ的比較。其中 PH 代表沉淀硬化合金;當應變達到斷裂應變的 1/2 時計算歸一化應變硬化率;(dσ/dε)/σ > 1 表示均勻變形。

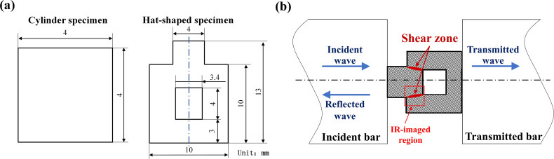

圖 2. (a) 動態(tài)測試中使用的圓柱形和平頂帽形試樣的幾何尺寸,此處平頂帽形試樣的厚度為 3 mm;(b) 帽形試樣在 SHPB 載荷下的示意圖及紅外成像區(qū)域。

圖 3. (a) GS2.5 的 HEXRD 光譜;(b) GS2.5 樣品縱向截面的 SEM 圖像;(c) 通過 3DAP 檢測的 GS2.5 中 FCC/L1 2 界面的 1D 濃度分布(采樣位置顯示在重建中的黑色方框內);(d) GS2.5 中 FCC/L1 2 界面的 HAADF-STEM 圖像。

圖 4. (a) GS2.5 在不同應變率下的力學響應;(b) 靜態(tài)和動態(tài)壓縮下的斷裂試樣;(c) 圓柱試樣中形成的 ASB 的 OM 圖像;(d) ASB 內部微觀結構的明場 TEM 圖像和選區(qū)衍射圖。

圖 5. (a) GS2.5 和其他典型 FCC 和 BCC 合金的熱軟化行為; (b) GS2.5 中不同相的體積分數(shù)隨溫度增加的變化,顯示了 L1 2 相的初始溶解溫度; (c) 在不同環(huán)境溫度下測試的 GS2.5 的動態(tài)應力-應變曲線,臨界應變用點標記; (d) 臨界剪切應變隨環(huán)境溫度的變化。

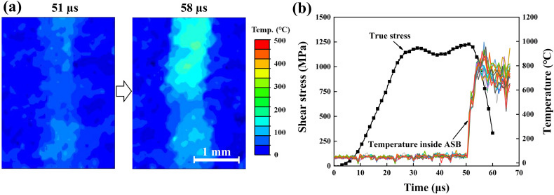

圖 6。(a)帽形樣品剪切區(qū)溫度的直接測量結果(紅外探測器);(b)基于熱平衡計算的剪切應力及 ASB 內部溫度的演化。

圖 7. (a) 網格狀結構及其在 900 °C 退火后的微觀結構演變,以及 (c) 分散結構及其在 900 °C 退火后的微觀結構演變 SEM 圖像。

圖 8. (a) Fe/Ni 界面在相互擴散過程中的濃度演變;(b) 自發(fā)分解結構和形核結構界面處的濃度分布,其中陰影區(qū)域說明了 Ni 完全溶解所需的濃度變化。

圖 9. Ni-Al 合金中 Ni 基體與 Ni 3 Al 析出物之間具有不同界面的原子排列模型:(a)具有過渡界面和(b)不具有過渡界面。面板(c)和(d)分別顯示了對應于模型(a)和(b)的 Ni 3 Al 析出物溶解行為的 MD 模擬結果。面板(e)說明了 L1 2 Ni 3 Al 區(qū)域中靜止 Al 原子濃度的演變(由插圖中固定的橙色框突出顯示)。

圖 10. (a) 實驗與模擬的應力和溫度演化對比; (b) ASB 起始和最高溫度時刻的模擬溫度場

圖 11. (a) 動態(tài)壓縮試驗的實驗與模擬結果對比;(b) ASB 萌發(fā)時圓柱試樣的溫度場演化;(c) ASB 形成時圓柱試樣的溫度場演化。

對具有高含量共格納米析出物的 FCC 基高熵合金 GS2.5 的絕熱剪切敏感性進行了深入研究,重點關注動態(tài)載荷下 ASB 形成的潛在機制。主要結論如下:

(1)與其他通常表現(xiàn)出非常低剪切帶能力的 FCC 結構合金不同,GS2.5 在動態(tài)載荷下表現(xiàn)出超高的 ASS。GS2.5 的臨界剪切應變(與許多剪切敏感性 BCC 合金相當)為 0.32。GS2.5 的超高 ASS 主要歸因于動態(tài)載荷下相對較低溫度時高含量 L1 2 強化析出物的瞬時溶解。

(2)自催化分解類過程使 GS2.5 能夠在低溫下析出高含量的 L1 2 相,從而降低了溶解的起始溫度。這些納米析出物具有廣闊的界面,減少了溶解所需的原子擴散距離,并降低了原子遷移的阻力。此外,這種低能界面阻止了析出相隨著溫度升高而生長,維持了其納米級尺寸,這對快速溶解至關重要。

(3)在 ASB 內部測量的局部溫度足以激活 L1 2 相的溶解。溶解誘導軟化模型足以重現(xiàn) GS2.5 中觀察到的 ASB 行為和溫度演變,表明溶解軟化在 GS2.5 的超高 ASS 中起主導作用。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414