東北大學Acta Materialia:揭示鎳基單晶高溫合金多尺度異質變形機制

2024-10-08 16:42:24

作者:材料學網 來源:材料學網

分享至:

1研究背景

鎳基單晶高溫合金因其出色的高溫抗氧化性和優異的蠕變抗性,被廣泛應用于航空航天發動機渦輪葉片的制造。這些合金的卓越高溫機械性能歸因于在無序 γ 相基體中高體積分數沉淀的立方有序 γ' 相。然而,除了兩相的存在,在定向凝固過程中,由于元素偏析,枝晶和枝晶間區域形成了不同形態的 γ' 相,這種多尺度異質微觀結構顯著影響著鎳基單晶高溫合金的變形機制。以往的研究系統地探討了 γ/γ' 相的異質變形及其對變形機制的影響。原位中子衍射研究揭示,在拉伸和蠕變變形過程中,γ' 相在加載方向上呈現拉伸應變,而 γ 相經歷壓縮應變,應力從 γ 相轉移到 γ' 相。在應力松弛循環中,γ' 相的晶格應變與施加的載荷同步變化,而 γ 相的晶格應變變化不規則,表明 γ 相處于塑性階段,而 γ' 相仍處于彈性階段。一些研究進一步揭示了 γ/γ' 相中的應力分布與位錯構型演變之間的關系。高分辨率 X 射線衍射研究證實了 γ/γ' 界面處存在長程應力場,這歸因于 γ/γ' 界面處存在幾何必需位錯(GNDs)。除了 γ 和 γ' 相的異質變形,枝晶和枝晶間區域的異質變形對于揭示鎳基單晶高溫合金的異質變形機制也至關重要。但遺憾的是,這一問題鮮有報道,僅有直觀觀察表明 GNDs 容易在枝晶間區域形成。GNDs 在鎳基單晶高溫合金的異質塑性變形中起著關鍵作用,根據其幾何排列,會導致晶格應變或取向差。時間飛行(TOF)中子衍射技術具有深層穿透能力,能夠同時獲取取向和晶格應變信息。

2成果簡介

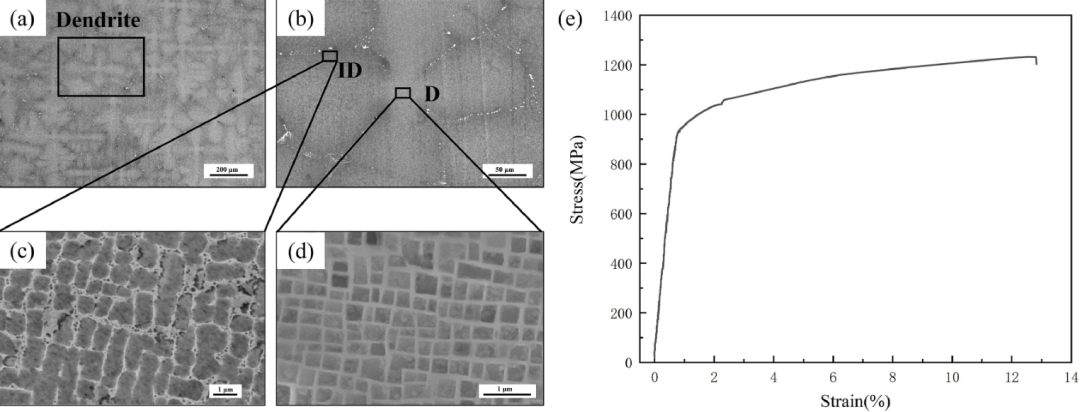

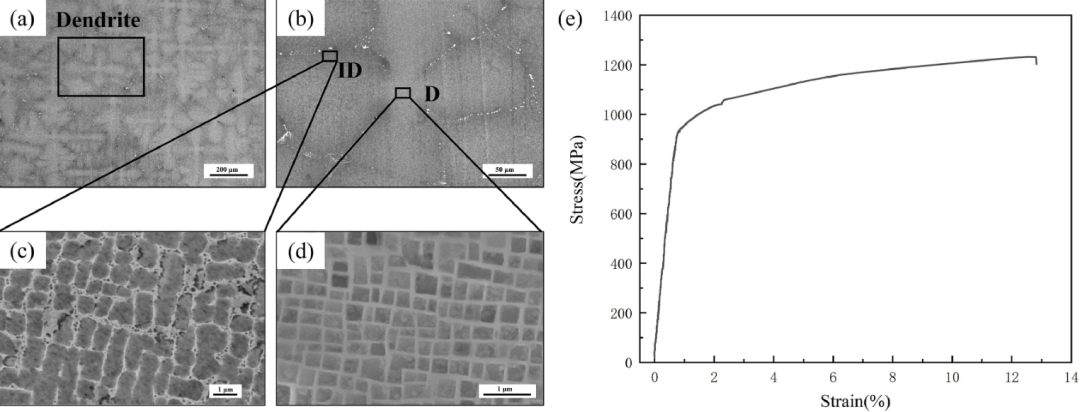

在這項研究中,研究人員使用 TOF 中子衍射技術研究了 DD426 在 760°C 時的多尺度異質變形行為。他們系統地表征了枝晶和枝晶間區域相鄰區域的取向差和長程應力場,并揭示了兩種 GND 構型的位錯機制。通過實驗,研究人員發現 DD426 合金由眾多數百微米的枝晶組成,枝晶間和枝晶區域元素存在優先偏析,導致 γ' 相形態在兩個區域存在明顯差異。合金的屈服強度和極限抗拉強度分別約為 950 MPa 和 1092 MPa,在 760°C 拉伸時經歷了加工硬化,表明有顯著的位錯運動。利用 EBSD 對變形合金的微觀結構進行表征,發現未變形部分枝晶間和枝晶區域幾乎不存在取向差,但在變形后,這兩個區域出現了顯著的取向差,最大取向差可達 5.7°。通過 TOF 中子衍射技術計算出枝晶和枝晶間區域晶面的取向差角度,與 ESBD 觀察結果一致。此外,研究還通過 TOF 中子衍射技術表征了 γ 和 γ' 相在枝晶間和枝晶區域的晶格應變狀態。在拉伸塑性變形過程中,枝晶間區域作為主要應力承載區域,表現出顯著的殘余拉伸應變,而枝晶區域作為協調變形區域,表現出殘余壓縮應變。應變在分裂衍射點交界處的急劇轉變表明枝晶間和枝晶區域之間存在長程應力場,這是由于 GNDs 的堆積導致的。

3圖文導讀

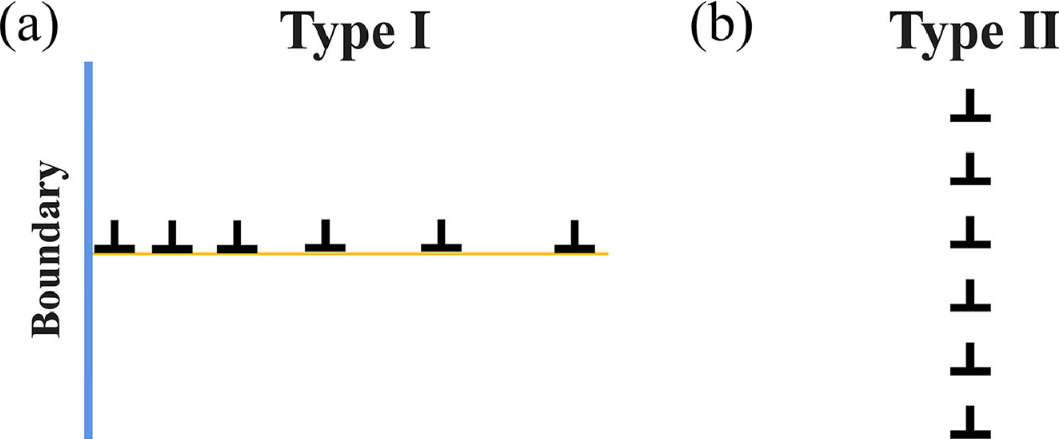

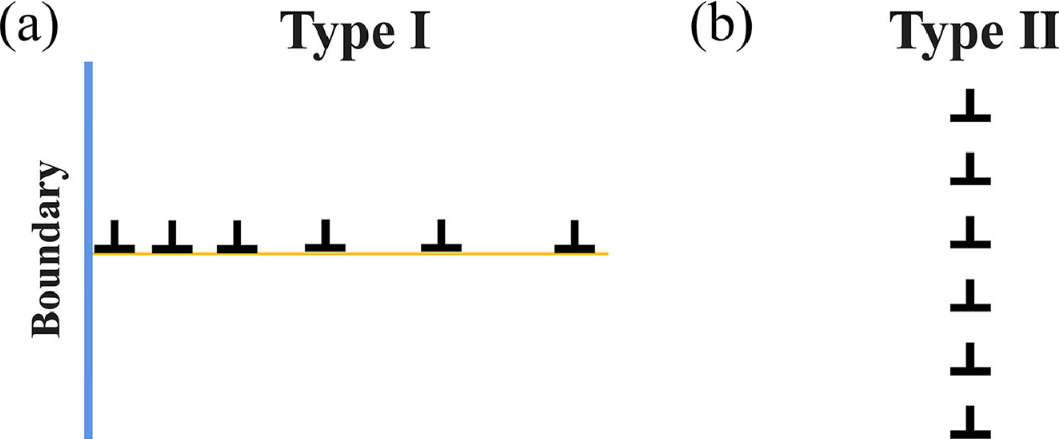

圖1 GND 配置類型:(a)產生長程內應力的 I 型;(b)導致取向差的 II 型。

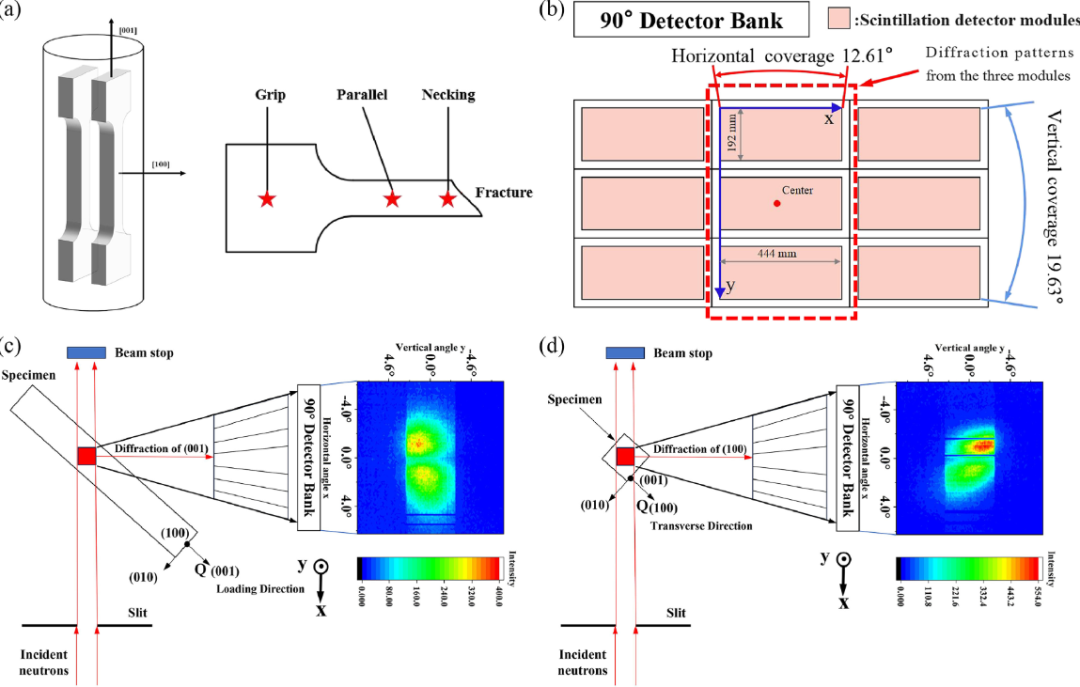

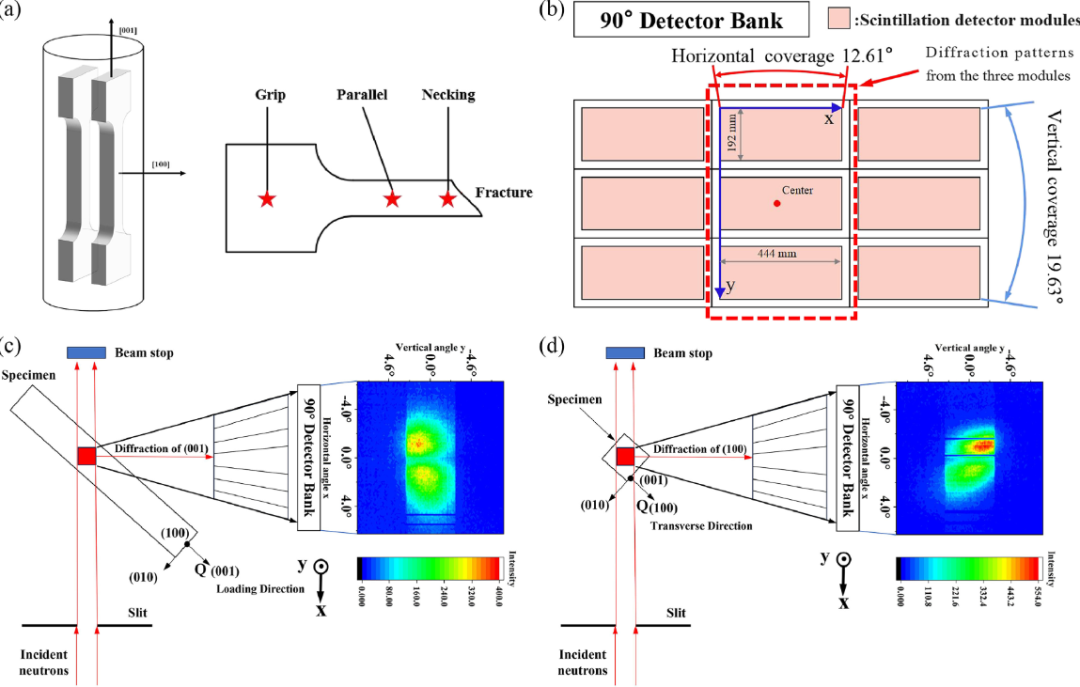

圖2 (a)拉伸試樣的加工以及在斷裂試樣上選擇的測試位置;(b)從 GPPD 中角檢測器中選擇用于提取衍射數據的檢測器模塊;(c),(d)用于獲得加載方向和橫向方向衍射圖案的中子衍射測量實驗裝置。

圖3 (a)枝晶形態,可清晰區分枝晶和枝晶間區域;(b)背散射電子顯微圖,顯示枝晶(淺灰色十字)和枝晶間區域(深灰色區域);(c),(d)枝晶間(ID)區域和枝晶(D)區域的 γ/γ' 微觀結構;(e)760°C 下的真應力 - 應變曲線。

圖4 在加載方向上對握把、平行和頸縮部分的 EBSD 結果。(a),(d),(g)帶狀對比(BC)圖;(b),(e),(h)核平均取向差(KAM)圖;(c),(f),(i)沿 AB,CD,EF 線的累積取向差分布圖。

圖5 GND 密度分布圖(a),(b),(c)分別為握把、平行、頸縮部分的圖;(d)枝晶和枝晶間區域的 GND 密度。

4小結

該研究通過 TOF 中子衍射技術揭示了鎳基單晶高溫合金在 760°C 拉伸變形時的多尺度異質變形機制。研究發現,變形合金中枝晶和枝晶間區域之間存在約 1.6±0.6° 的取向差,這歸因于兩個區域相鄰區域中集中的 GNDs,其密度約為 10^14 m^-2。此外,兩個區域相鄰區域中晶格應變的壓縮 - 拉伸轉變表明存在長程應力場,該區域中密度約為 10^13 m^-2 的堆積 GNDs 是主要原因。總之,鎳基單晶高溫合金的多尺度異質變形機制主要由枝晶和枝晶間區域相鄰區域中 GNDs 和堆積的共存主導。這項研究突出了一種新的 TOF 中子衍射方法,用于研究單晶合金的異質變形行為。該方法具有獨特的優勢,能夠同時獲取關于多尺度微觀結構和應力的多尺度衍射信息,有助于深入理解單晶合金的變形和損傷機制。未來的研究可以進一步探索如何通過控制合金的微觀結構和位錯行為來優化其性能,以滿足航空航天等領域對高性能材料的需求。同時,也可以考慮結合其他先進的表征技術,如高分辨率透射電子顯微鏡和同步輻射 X 射線技術,更深入地揭示合金的變形機制。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。