導(dǎo)讀: 金屬絲電弧定向能沉積技術(shù)(WADED)在制造大型鋁(Al)合金部件方面顯示出巨大的優(yōu)勢和潛力。然而,由于孔隙缺陷和缺乏加工硬化或沉淀強(qiáng)化,WADED鋁合金通常表現(xiàn)出較低的強(qiáng)度和可靠性。本研究采用激光沖擊強(qiáng)化(LSP)和退火相結(jié)合的方法來調(diào)節(jié)WADED Al-Mg4.5Mn合金的組織,提高其力學(xué)性能。系統(tǒng)研究了LSP和退火對復(fù)合材料相組成、孔隙分布和微觀組織的影響,揭示了復(fù)合材料力學(xué)性能改善的機(jī)理。結(jié)果表明,LSP誘導(dǎo)的塑性變形通過閉合近表面孔隙缺陷形成無缺陷區(qū)。LSP通過誘導(dǎo)晶粒尺寸、低角度晶界數(shù)量和位錯密度沿深度方向的梯度變化,形成具有梯度力學(xué)性能的硬化層。退火工藝促進(jìn)了晶粒粗化,減少了過多位錯和低角度晶界,減弱了LSP引起的加工硬化效果。此外,LSP產(chǎn)生的高密度位錯和高存儲能量加速了再結(jié)晶,促進(jìn)了近表面晶粒的生長。無缺陷區(qū)、位錯強(qiáng)化和低角度晶界強(qiáng)化是提高強(qiáng)度的主要原因,硬化層與軟芯之間的協(xié)同變形有助于保持優(yōu)異的延伸率。通過平衡LSP和熱處理的作用,可以協(xié)同提高WADED鋁合金的強(qiáng)度和伸長率。

非熱處理Al-Mg合金以其高可靠性、優(yōu)異的耐腐蝕性、高強(qiáng)度重量比等優(yōu)點(diǎn),廣泛應(yīng)用于航空航天、船舶、軍工等大型結(jié)構(gòu)部件中。然而,傳統(tǒng)的減法制造技術(shù)由于生產(chǎn)效率和材料利用率低,已經(jīng)無法滿足快速增長的工業(yè)生產(chǎn)需求。金屬絲電弧定向能量沉積(WADED)技術(shù)采用電弧熱源將填充金屬絲逐層熔化沉積,形成目標(biāo)部件。涉水工藝的高自由度去除率,理論上無需復(fù)雜的模具或工具即可生產(chǎn)任何尺寸的部件。此外,WADED具有低成本和高制造效率的優(yōu)勢。因此,WADED被認(rèn)為是生產(chǎn)中等復(fù)雜程度的大型鋁合金部件的一種優(yōu)秀技術(shù)。特別是近年來,許多大型WADED鋁合金部件在航空航天應(yīng)用中取得了令人振奮的成果,引起了全世界對該技術(shù)的高度關(guān)注。

采用不同熱源,構(gòu)建成形良好的WADED鋁合金組織的研究已經(jīng)大量開展。然而,應(yīng)該面對的一個關(guān)鍵問題是,WADED零件的機(jī)械性能明顯低于商業(yè)鍛造合金。鋁合金被廣泛認(rèn)為是一種容易形成孔隙的WADED合金體系[11]。孔隙缺陷率在構(gòu)件中密集分布的應(yīng)力會減小構(gòu)件的承載面積,引起應(yīng)力集中,嚴(yán)重影響WADED構(gòu)件的力學(xué)性能和可靠性。此外,WADED過程中反復(fù)的加熱-冷卻熱循環(huán)會導(dǎo)致晶粒粗化,缺乏強(qiáng)化相和加工硬化效果,這是導(dǎo)致強(qiáng)度和硬度降低的主要原因。目前,人們越來越關(guān)注通過消除氣孔和調(diào)節(jié)微觀組織來改善WADED鋁合金的力學(xué)性能。氫孔和收縮孔是WADED鋁合金中主要的孔隙類型,它們與材料的內(nèi)在物理性能有關(guān)。傳統(tǒng)工藝參數(shù)優(yōu)化已被證明對孔隙缺陷的抑制作用有限。熱處理是WADED構(gòu)件常用的后處理方法,但其對Al-Mg合金強(qiáng)度的增強(qiáng)效果有限,甚至可能在過高溫度下導(dǎo)致孔隙增大。熱等靜壓(HIP)技術(shù)可以通過對增材制造(AM)金屬部件施加高溫和高壓來促進(jìn)孔隙閉合,從而提高增材制造(AM)金屬部件的力學(xué)性能。一些已發(fā)表的文獻(xiàn)證實(shí)了HIP幾乎完全消除AM鋁合金內(nèi)部孔隙的潛力。然而,對于大尺寸或中等復(fù)雜程度的WADED零件,很難穩(wěn)定地施加HIP工藝所需的高壓和溫度,這限制了在工業(yè)上的實(shí)際應(yīng)用。已經(jīng)提出了一種創(chuàng)新的混合WADED工藝,其中每個沉積層都以恒定的載荷滾動以關(guān)閉孔隙并增加位錯密度。層間軋制方法已被證明可以顯著消除WADED AlMg合金的孔隙缺陷,并在較高的軋制載荷下提高強(qiáng)度。然而,過大的軋制載荷會破壞WADED鋁合金構(gòu)件的幾何形狀,尤其是薄壁構(gòu)件。

在本研究中,北京航空航天大學(xué)采用LSP和退火作為后處理方法來改善WADED Al-Mg4.5Mn合金的拉伸性能,朱穎、祁澤武和張宏強(qiáng)為本文通訊作者。通過對孔隙率、梯度組織演變、顯微硬度、殘余應(yīng)力和拉伸性能的綜合研究,更好地了解LSP和退火工藝增強(qiáng)拉伸性能的機(jī)理。建立了通過LSP和退火同時提高WADED鋁合金強(qiáng)度和伸長率的強(qiáng)化策略。相關(guān)研究成果以“Tailoring properties of directed energy deposited Al-Mg alloy by balancing laser shock peening and heat treatment”發(fā)表在Journal of Materials Science & Technology上

鏈接:https://www.sciencedirect.com/science/article/pii/S1005030224004420?via%3Dihub

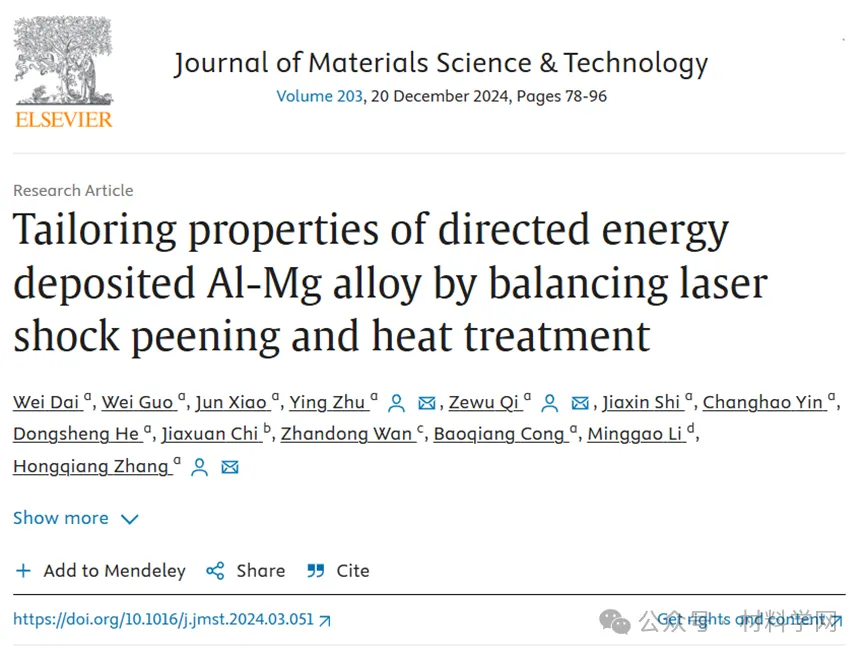

圖1 (a) WADED系統(tǒng)示意圖,(b) WADED沉積過程示意圖,(c) LSP系統(tǒng)示意圖,(d) LSP過程示意圖,(e)激光光斑運(yùn)動路徑示意圖。

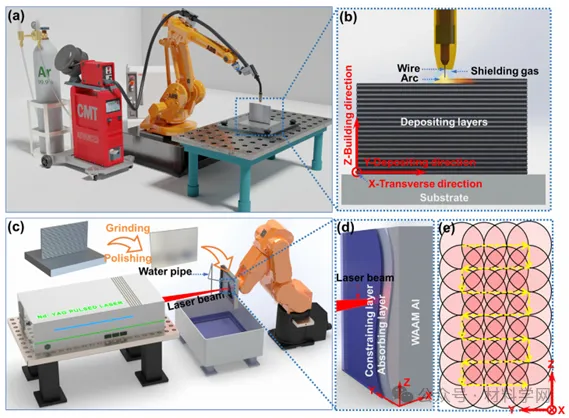

圖2 樣品制備示意圖:(a)取樣位置和退火過程,(b)不同樣品的具體尺寸,(c)不同深度薄拉伸樣品的取樣過程。

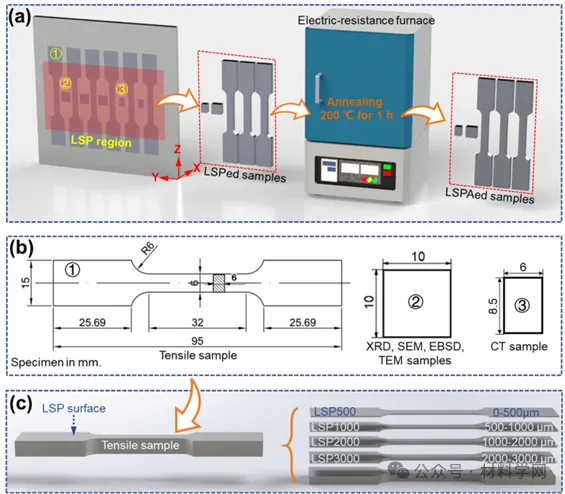

圖3 不同樣品的XRD圖譜和析出相形貌:(a)沉積態(tài)、LSP、LSPA試樣的XRD圖譜;(b)沉積態(tài)(b1)、LSP、LSPA試樣的近表面析出相形貌。

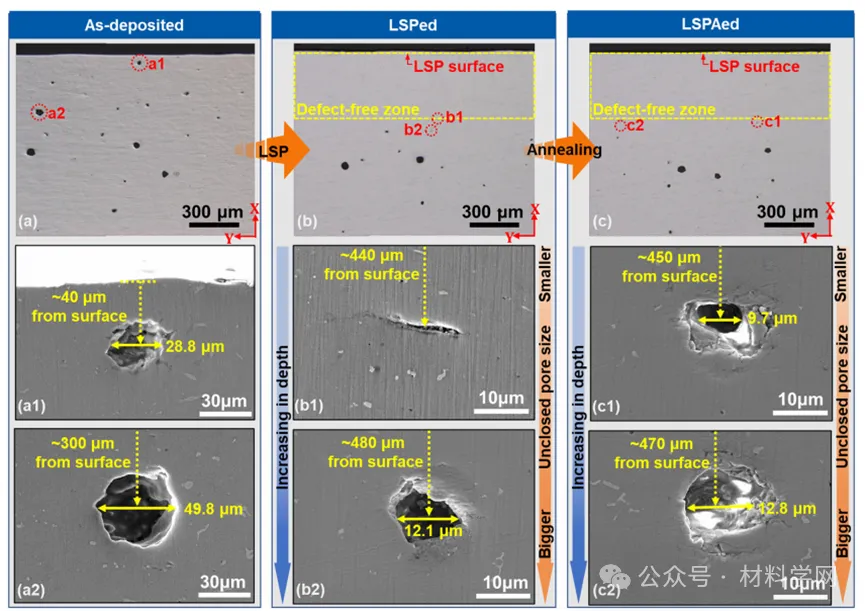

圖4 (a)沉積態(tài)、(b) LSPed和(c) LSPAed樣品近表面孔隙的宏觀分布

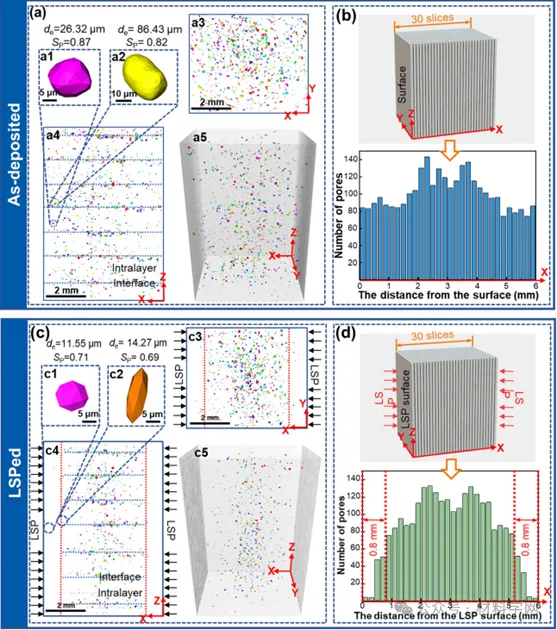

圖5 (a)沉積態(tài)和(c) LSPed樣品中孔隙的三維空間分布、投影圖和形態(tài)特征(b) LSP前和(d) LSP后不同深度孔數(shù)與地表的演化關(guān)系。

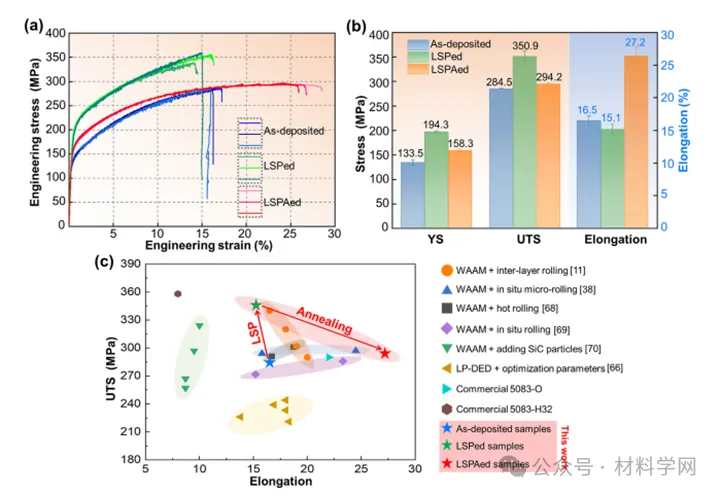

圖12 沉積態(tài)、LSPed和LSPAed試樣的拉伸性能:(a)工程應(yīng)力-應(yīng)變曲線;(b)拉伸性能的統(tǒng)計(jì)和比較;(c)本研究WADED AA5087鋁合金的拉伸性能與文獻(xiàn)報(bào)道的拉伸性能比較。

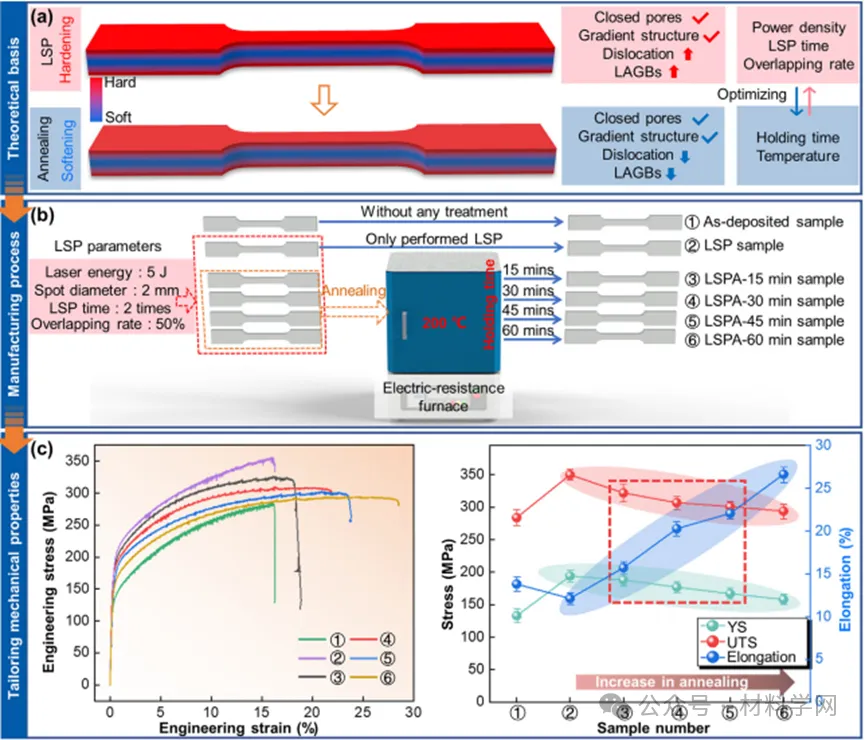

圖17。(a) LSPed和LSPAed試樣的軟-硬-軟“三明治”結(jié)構(gòu)示意圖,(b)不同退火時間試樣的制備過程示意圖,(c)不同處理試樣的拉伸性能。

本研究提出了一種后處理方法,通過LSP和退火來調(diào)節(jié)WADED AA5087鋁合金的拉伸性能,實(shí)現(xiàn)強(qiáng)度和伸長率的協(xié)同提高。系統(tǒng)地研究了LSP和退火對孔隙分布、梯度組織和力學(xué)性能的影響。主要結(jié)論可以總結(jié)如下:

(1)激光沖擊強(qiáng)化(LSP)使近表面氣孔閉合,形成深度約400 μm的無缺陷區(qū)。合理的退火工藝可以在不影響孔隙大小和分布的情況下保留無缺陷區(qū)。

(2) LSP誘導(dǎo)的塑性變形在近地表區(qū)域產(chǎn)生高密度位錯、大量低角度晶界、晶粒細(xì)化和壓殘余應(yīng)力。晶粒尺寸、位錯密度和低角度晶界數(shù)量沿深度呈顯著的梯度變化。退火進(jìn)一步減少了位錯、低角度晶界和晶粒粗化。高的位錯密度和近表面區(qū)域儲存的能量加速了再結(jié)晶,有利于晶粒粗化。

(3)試樣經(jīng)LSP處理后的YS、UTS和伸長率分別為194.3 MPa(提高46%)、350.9 MPa(提高23%)和15.1%(降低8%)。進(jìn)一步退火1小時后,YS (158.3 MPa)和UTS (294.2 MPa)均有所下降,但優(yōu)異伸長率上升至27.2%。

(4)近表面孔隙的閉合、位錯強(qiáng)化和低角度晶界s強(qiáng)化是導(dǎo)致強(qiáng)度提高的主要原因。梯度組織導(dǎo)致硬度和抗拉強(qiáng)度隨深度降低。退火減輕了LSP引起的加工硬化,從而恢復(fù)了伸長率。硬化層和軟芯的硬-軟-硬“夾心”結(jié)構(gòu)有利于在保持良好伸長率的同時顯著提高強(qiáng)度。

(5) WADED鋁合金的強(qiáng)度和伸長率可以通過平衡硬化(對應(yīng)LSP)和軟化(對應(yīng)退火)來定制,從而實(shí)現(xiàn)同步提高。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414