導讀:傳統的Fe-Cr-Ni奧氏體不銹鋼在熱時效過程中存在δ-鐵素體分解現象。然而,在si改性奧氏體不銹鋼中發現了一種新的現象,δ-鐵素體的分解被抑制,取而代之的是相鄰奧氏體的分解。本文研究了si改性奧氏體不銹鋼在550℃~ 3000 h時效過程中鄰近δ-鐵素體的奧氏體分解行為及其對沖擊韌性的影響。熱時效過程中,鄰近δ-鐵素體的奧氏體分解順序如下:(1)發生γ→M23C6 + α轉變。M23C6次生碳化物的優先形成不僅將Si原子排斥到周圍的奧氏體中,而且產生了一個貧c區。富硅貧c微區誘導奧氏體向鐵素體轉變。(2) M23C6次生碳化物的生長導致Ni和Si原子不斷被排斥在M23C6/γ和M23C6/α界面中,Ni和Si之間強烈的相互吸引作用為M6C碳化物和g相的形核提供了化學驅動力。(3)隨著時效時間的延長,分解奧氏體邊界的低C、高Ni、高Si濃度會促進M6C碳化物的優先析出,而M23C6碳化物的優先析出。在沖擊變形過程中,次生M23C6與α-鐵素體之間由于應變不相容而產生微裂紋,導致沖擊韌性略有下降。隨著奧氏體分解的進行,M6C/α界面上較高的應變不相容導致脆性解理斷裂,導致沖擊韌性顯著降低。

AISI 300系列奧氏體不銹鋼因其優異的力學性能和良好的成形性,被廣泛用作輕水反應堆和第四代核反應堆的結構材料。為了提高在液態金屬、超臨界水或熔鹽等惡劣環境下的耐腐蝕性,硅改性奧氏體不銹鋼由于添加硅可以促進氧化保護膜的形成而得到了發展。例如,俄羅斯研制了標稱成分為Fe-15Cr-9Ni-2Si的EP302奧氏體不銹鋼,由于其具有優異的抗LBE腐蝕性能,已被用作鉛或鉛鉍共晶(LBE)冷卻快堆的堆芯外部件。由于Si是一種強鐵素體穩定元素,因此Si的加入會使奧氏體合金不穩定,導致δ-鐵素體形成的高傾向。在大型工業坯料中,由于凝固時間延長和冷卻速度慢,δ-鐵素體的形成是不可避免的。中國科學院金屬研究所陳勝虎研究員等人的前期工作發現,較長的凝固時間促進了元素的偏析程度,較低的冷卻速度增加了凝固反應的時間,導致180 mm厚AISI 316連鑄板坯中δ-鐵素體的數量明顯增加。Si是負偏析元素,其偏析程度高于Cr和Mo,表明Si偏析會進一步增加Si改性奧氏體不銹鋼中δ-鐵素體形成的傾向。

在先進核反應堆的長期高溫下,δ-鐵素體的穩定性不如奧氏體,δ-鐵素體的分解不利于Fe-Cr-Ni奧氏體不銹鋼的力學性能。當溫度低于400℃時,δ-鐵素體中發生富cr α′相和富Fe α相的多軸分解,隨著時效時間的延長,在新形成的α/α′界面處析出細小分散的g相(A16M6Si7, a = Fe, Ni, M = Ti, Nb, Ta, Mn)。暴露溫度在500℃以上時,δ-鐵素體分解產物主要為富cr的M23C6碳化物和金屬間相(σ、χ、η、R),與暴露時間和溫度直接相關。550℃時效10000 h后,δ-鐵素體逐漸分解為富cr的M23C6碳化物和次生奧氏體,而600℃時效完成δ→M23C6 + γ轉變的時間僅為~ 1000 h。隨著溫度升高至650℃,暴露時間延長,δ-鐵素體中除M23C6碳化物外,還析出σ相和富mo η相。溫度進一步升高會縮短σ相析出的孕育時間,在700℃以上δ-鐵素體內部σ相析出是主要機制。例如,Perron等人發現,在穩定的316Nb奧氏體不銹鋼900°C時效30分鐘后,共析分解(δ→σ + γ)完成。上述分析表明,δ-鐵素體分解行為的溫度依賴性與Cr和Mo在Fe-Cr-Ni奧氏體不銹鋼中的擴散過程密切相關。

Si的加入不僅改變了奧氏體不銹鋼中δ-鐵素體的數量,而且改變了δ-鐵素體的化學組成。由于Si表現出比Cr更強的鐵氧體穩定能力,現有的δ-鐵氧體分解機制可能不適用于富Si的δ-鐵氧體。迄今為止,Si的加入對δ-鐵氧體分解機理的影響尚不清楚。特別地,他們發現si改性Fe-Cr-Ni奧氏體不銹鋼在熱時效過程中不發生δ-鐵素體分解。相反,在δ-鐵素體附近發現了獨特的奧氏體分解機制,這與傳統的δ-鐵素體分解機制形成了顯著的對比。

中科院金屬所制備了一種si改性Fe-Cr-Ni奧氏體不銹鋼,研究了鑄態下δ-鐵素體的形成機理。在此基礎上,對含δ-鐵素體的鑄態試樣進行550℃的熱時效處理,揭示了δ-鐵素體附近奧氏體分解的機理及其對力學性能的影響。同時,比較了si改性鋼與304奧氏體不銹鋼在相同時效時間后的δ-鐵素體相關分解行為。

相關研究成果以“Austenite decomposition behavior adjacent to δ-ferrite in a Si-modified Fe-Cr-Ni austenitic stainless steel during thermal aging at 550 °C”發表在 Acta Materialia上。

鏈接:https://www.sciencedirect.com/science/article/abs/pii/S1359645424003008?via%3Dihub

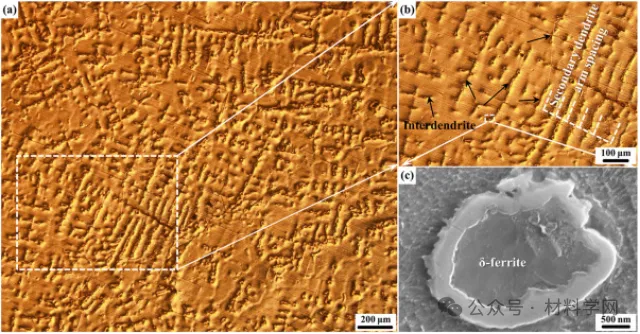

圖1所示。(a, b)鑄態si改性鋼的OM和(c) SEM圖像。(a)偏振光下的低倍率和(b)高倍率彩色OM圖像。

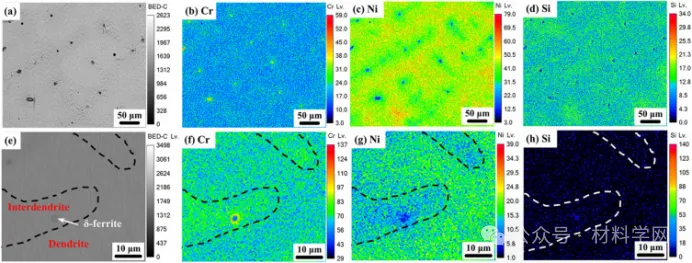

圖2所示。(a-d)低倍率和(e-h)高倍率鑄態si改性鋼枝晶組織的EPMA顯微圖。(a, e)背散射電子(BSE)圖像,(b-d, f-h) Cr, Ni和Si元素分布圖。

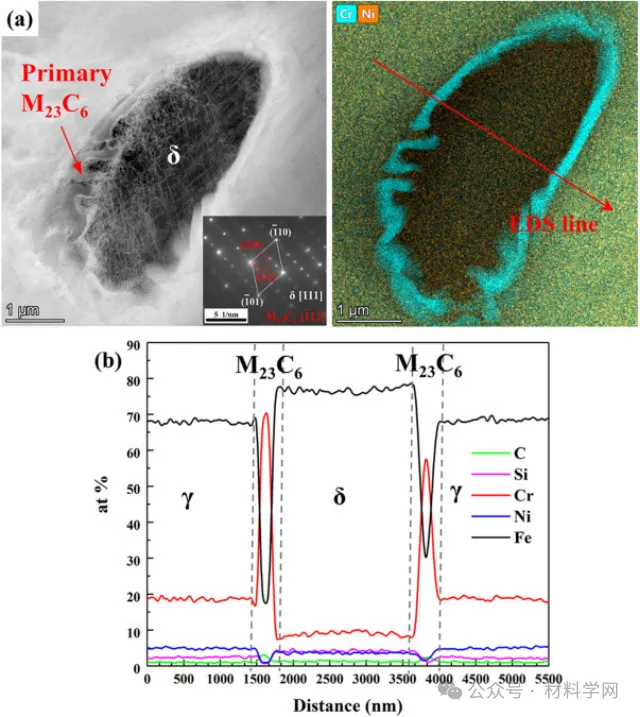

圖3所示。鑄態試樣中δ-鐵素體的TEM圖像及化學分析。(a) HAADF圖像和相應的Cr和Ni組合的EDS元素映射,(b) δ-鐵素體和奧氏體的EDS線掃描。(a)中所示為δ-鐵氧體和初生碳化物M23C6對應的選定電子衍射(SAED)圖。

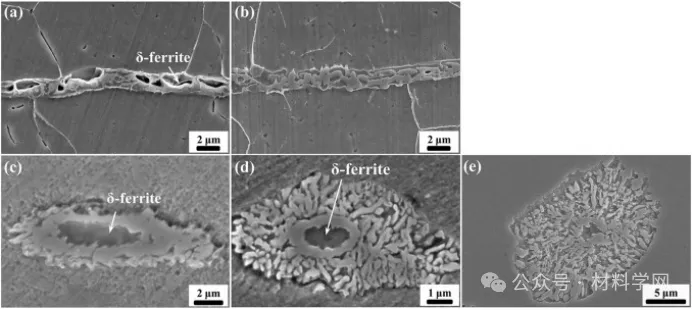

圖4所示。(a, b) 304和(C -e) si改性Fe-Cr-Ni奧氏體不銹鋼在550℃時效(a, C), (b, d) 500 h, (e) 3000 h后的SEM圖像。

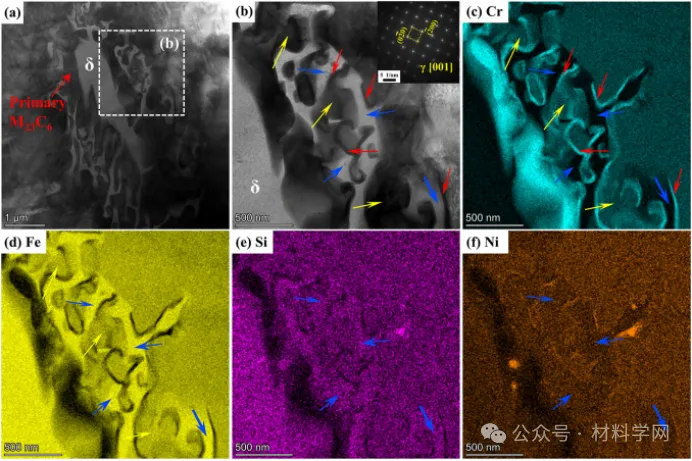

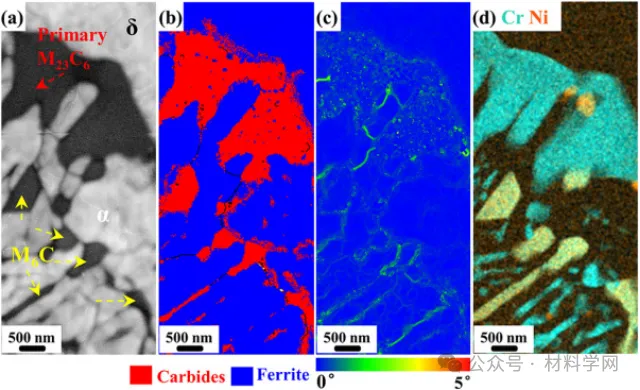

圖5所示。(a, b) Si改性鋼時效50 h后分解奧氏體的TEM亮場(BF)圖和(c-f)對應的EDS元素圖。(b)中的插圖顯示了相應的殘余奧氏體的SAED模式。

圖6所示。時效50 h后si改性鋼δ-鐵素體附近分解組織的TEM圖像(a) BF圖像,(b) HAADF圖像,(c) Fe和Cr相對應的EDS元素映射圖,(d) α-鐵素體、次生M23C6碳化物和殘余奧氏體的EDS線掃描圖。(a)和(b)分別顯示了α-鐵氧體和M23C6碳化物的SAED模式。藍色箭頭表示初級M23C6碳化物,紅色箭頭表示次生M23C6碳化物。

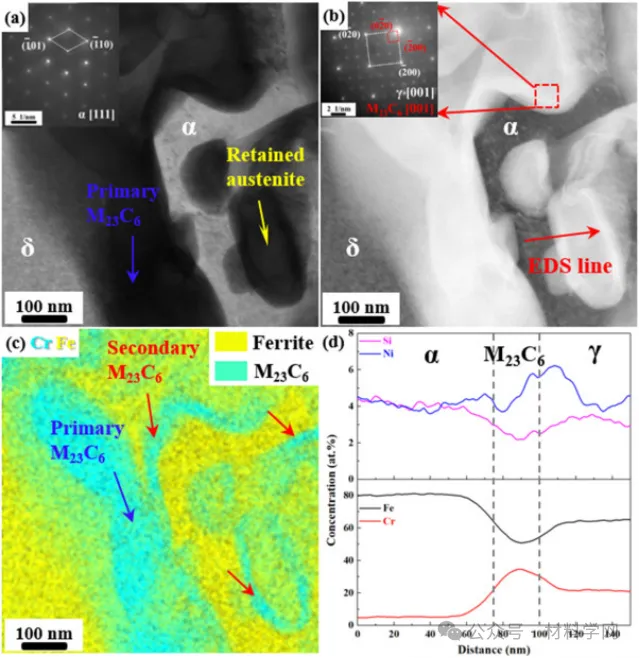

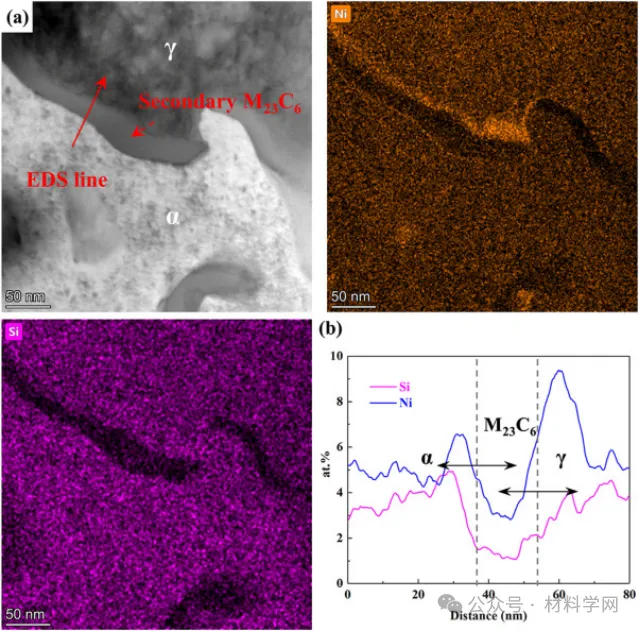

圖7所示。時效50 h后Si改性鋼中分解奧氏體推進邊界的TEM圖像和化學分析。(a) BF圖像和相應的Ni、Si映射,(b) α-鐵素體、M23C6次生碳化物和奧氏體的EDS線掃描。

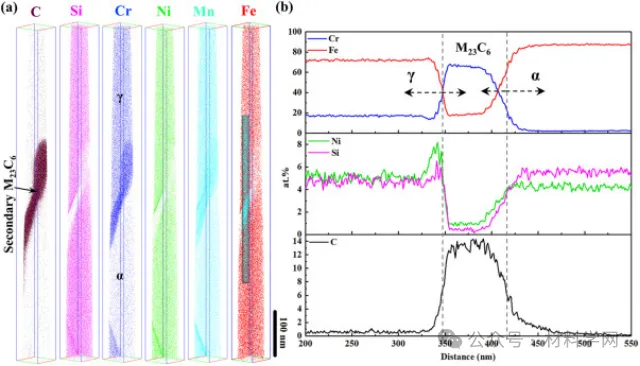

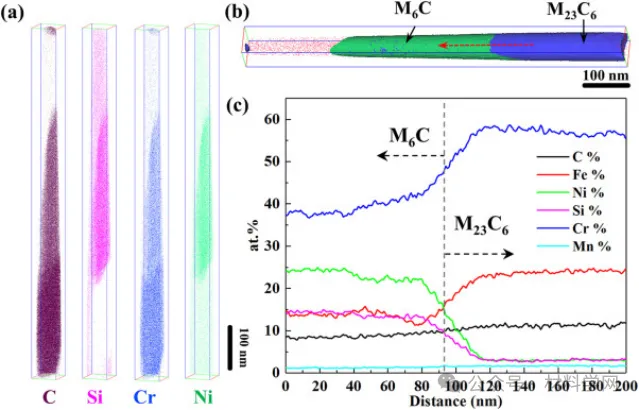

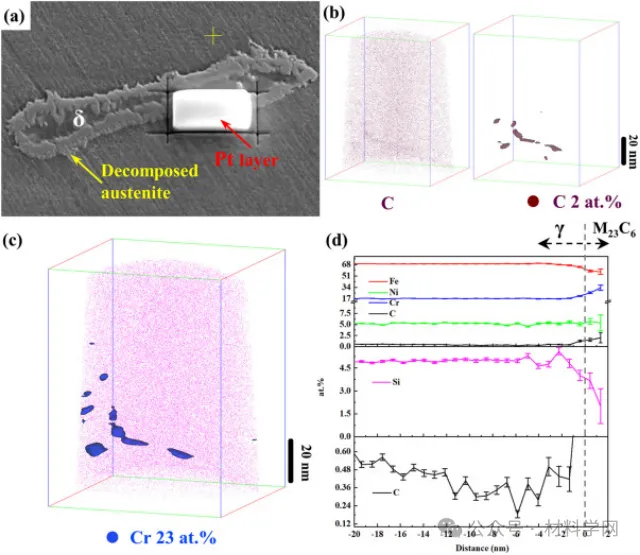

圖8所示。時效50 h后Si改性鋼中奧氏體、次生M23C6碳化物和α-鐵素體的APT分析。(a) C、Si、Ni、Cr、Mn和Fe原子映射,(b)選定元素在奧氏體、次生M23C6碳化物和α-鐵素體中的相應1D濃度分布圖。

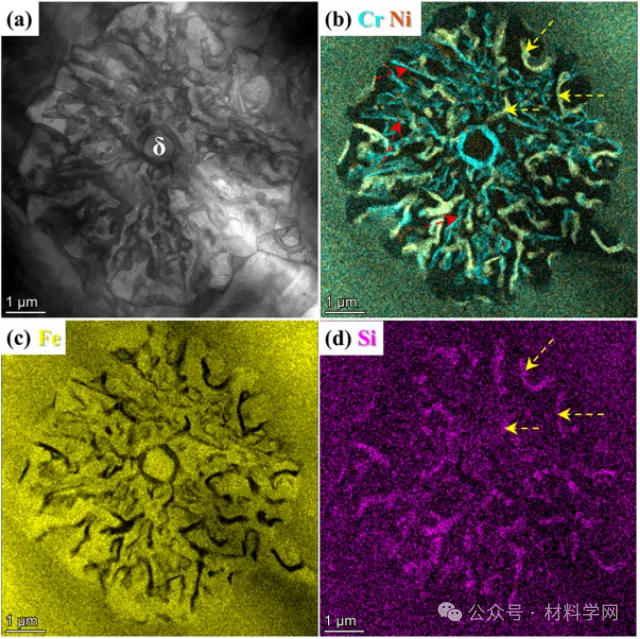

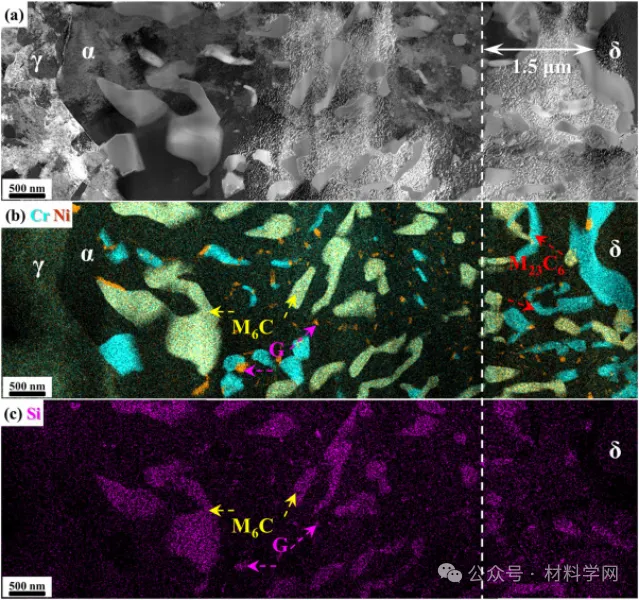

圖9所示。TEM圖像顯示了時效500 h后Si改性鋼中分解的奧氏體的宏觀形貌。(a) BF圖像,(b-d)對應的Cr, Ni, Fe和Si的EDS映射。

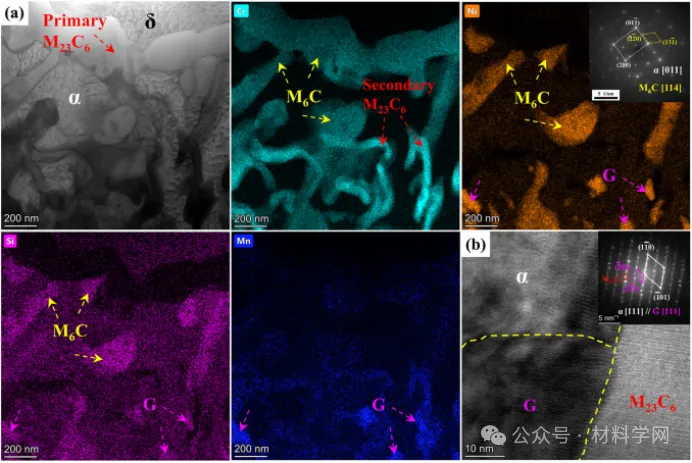

圖10所示。時效500 h后Si改性鋼中δ-鐵素體附近分解組織的TEM圖像。(a) Cr、Ni、Si和Mn的BF圖像和相應的EDS元素映射圖(圖中為M6C碳化物和α-鐵素體對應的SAED圖),(b) G/α和G/M23C6界面的高分辨率TEM圖像(圖中為G相、M23C6碳化物和α-鐵素體對應的快速傅里葉變換圖)。紅色箭頭表示次生M23C6碳化物,黃色箭頭表示次生M6C碳化物,粉色箭頭表示g相碳化物。

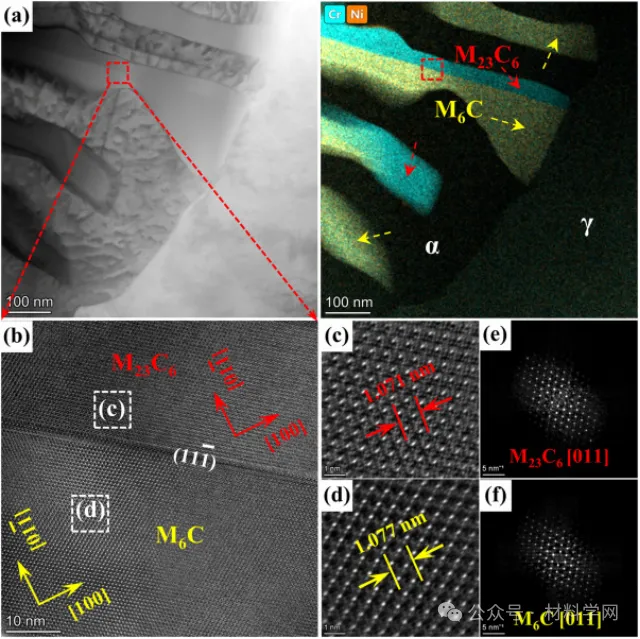

圖11所示。時效500 h后si改性鋼中分解奧氏體推進前沿的TEM圖像。(a) BF圖像和Cr、Ni組合元素映射圖,(b) M23C6/M6C界面HRTEM圖像,(c、d) (b)中M23C6和M6C次生碳化物的放大圖像和(e、f)相應的FFT圖。

圖12所示。時效500 h后Si改性鋼的M6C/M23C6界面的APT分析。(a) C、Si、Cr和Ni原子映射,(b) 35 at等濃度面。% Cr和20% at。(c) (b)中選定元素在M6C/M23C6界面上對應的1D濃度分布圖。

圖13所示。(a)時效3000 h后si改性鋼中分解奧氏體的STEM圖像和(b、c)對應的EDS元素圖。

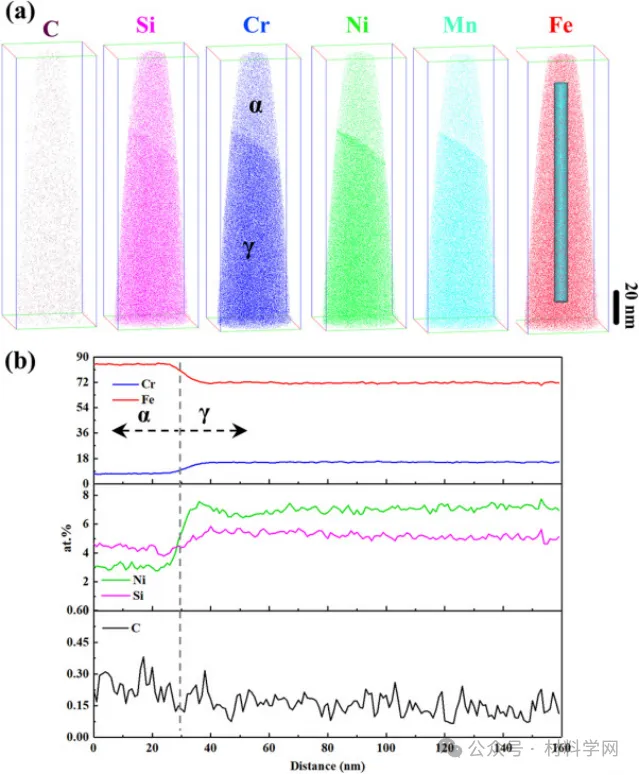

圖14所示。時效3000小時后,Si改性鋼的α/γ界面上的APT分析。(a) C、Si、Cr、Ni、Mn和Fe原子映射和(b) (a)中選定元素的相應1D濃度分布圖。

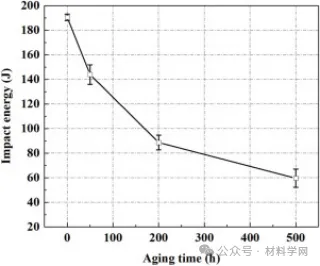

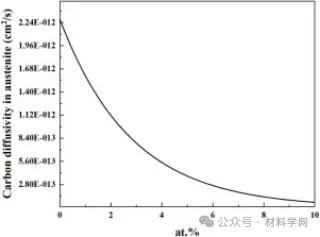

圖15所示。si改性奧氏體不銹鋼550℃時效至500 h后的室溫沖擊能。

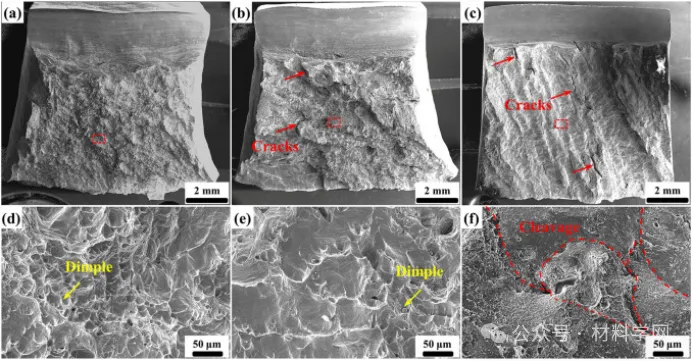

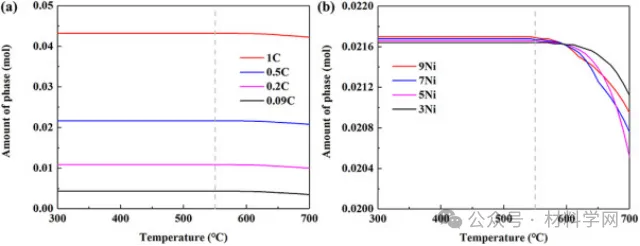

圖16所示。(a、d)鑄態試樣和(b、e)時效50 h和(c、f)時效500 h試樣沖擊后的斷口表面。(d、f)高倍掃描電鏡圖像。

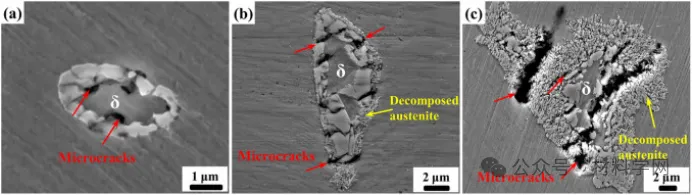

圖17。(a)鑄態試樣和(b)時效50 h、(c)時效500 h試樣斷口縱斷面的SEM圖像。

圖18所示。(a-c)沖擊變形后的TKD結果,(d)時效500 h后si改性鋼對應的Cr和Ni結合的STEM-EDS元素圖。(a)波段對比(BC)圖,(b)相圖,(c)核平均取向偏差(KAM)圖。

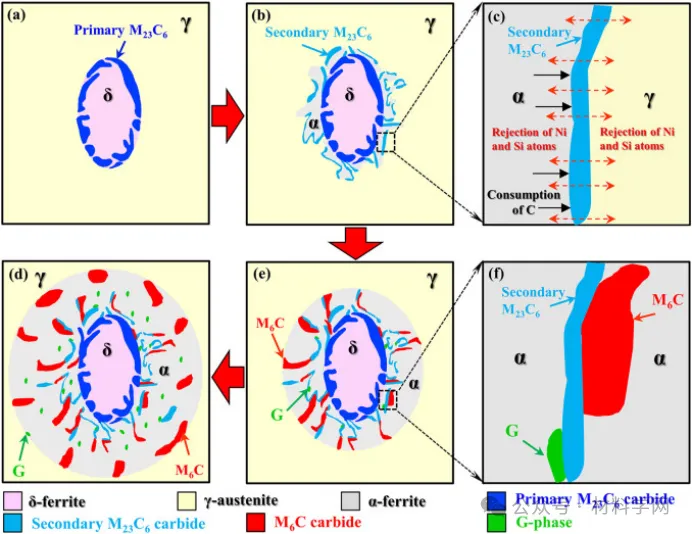

圖19所示。(a) δ/γ界面生成初生M23C6碳化物,(b, c) γ→M23C6 + α轉變,(e, f)生成毗鄰次生M23C6碳化物的M6C碳化物和g相,(d)生成孤立M6C碳化物和g相的奧氏體分解機理示意圖。(a, b, d, e)宏觀視圖和(c, f)對應的(b, e)放大圖像。

圖20。基于理論計算的Si含量對Fe-Cr-Ni奧氏體不銹鋼中C擴散率的影響。

圖21。(a) APT樣品制備位置的SEM圖像和(b-d)時效50 h后樣品中δ-鐵素體附近奧氏體的APT分析。(b) C原子映射和2 at等濃度表面。% C, (C)等濃度表面為23 at。(d) (c)中二次M23C6碳化物與奧氏體界面的接近直方圖。

圖22。利用thermocalc軟件和tcfe8數據庫對si改性奧氏體不銹鋼的相變進行熱力學計算。(a) 550°C時M23C6碳化物的數量與δ-鐵素體附近奧氏體中C含量(基于Fe-x C-17 Cr-7 Ni-5 Si-0.65 Mn (at.%)的關系),(b) Ni含量(基于Fe-0.5 C-17 Cr-x Ni-5 Si-0.65 Mn (at.%))。

本研究利用HRTEM、HAADF-STEM、APT等一系列高分辨率表征技術,研究了si改性奧氏體不銹鋼在550℃~ 3000 h熱時效過程中鄰近δ-鐵素體的分解行為及其對室溫沖擊韌性的影響,主要結論如下:

(1)Si在枝晶間區域的顯著微偏析會增加Creq值,這是凝固過程中胞狀δ-鐵素體形成的原因。在隨后的冷卻過程中,由于C在δ-鐵氧體中的溶解度急劇降低,在δ/γ界面形成了初生的M23C6碳化物。鑄態形成由初生碳化物包裹的δ-鐵素體。

(2)Si在δ鐵氧體中的富集增加了δ鐵氧體的穩定性,抑制了δ鐵氧體在熱時效過程中的分解。在時效50 h的第一階段,δ-鐵素體附近的奧氏體發生γ→M23C6 + α轉變,次生M23C6碳化物的優先生成不僅將Si原子排斥到周圍的奧氏體中,而且在周圍的奧氏體中形成一個缺c區。奧氏體向鐵素體的轉變發生在富Si貧C的微區。

(3)M23C6次生碳化物的生長促進了Ni和Si原子在M23C6/γ和M23C6/α界面的持續排斥。Ni和Si之間的強吸引相互作用分別為M6C碳化物在M23C6/γ界面和M23C6/α界面的g相成核提供了化學驅動力。非共格的M6C/α界面比共格的G/α界面具有更高的遷移率,Ni和Si在奧氏體中的緩慢擴散有利于M23C6/γ界面保持高過飽和度,有利于M6C碳化物的較大尺寸生長。此外,隨著與δ-鐵素體距離的進一步增加,低C、高Ni、高Si的奧氏體中優先析出M6C碳化物而不是M23C6碳化物,這可能是γ→M6C + α轉變的原因。

(4)隨著γ→M23C6 + α相變的發生,在沖擊變形過程中,次生M23C6碳化物與α-鐵素體之間的塑性應變不相容導致分解后的奧氏體中出現微裂紋,導致沖擊韌性略有下降。隨著奧氏體分解程度的增加,非共格M6C/α界面處較高的應變不相容導致脆性解理斷裂,沖擊韌性顯著降低。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414