結構鋼,如AISI 321奧氏體不銹鋼(321鋼),廣泛用于各種海上動力和機械設備。在服役期間,這些海上結構,如風力渦輪機塔架、導管架平臺和橋梁,將不可避免地受到海水和鹽霧環境的腐蝕,同時還會面臨海浪、強風暴甚至海上地震導致的高周疲勞風險。因此,這些海上鋼的耐腐蝕性和抗疲勞性都需要提高,以延長其使用壽命。

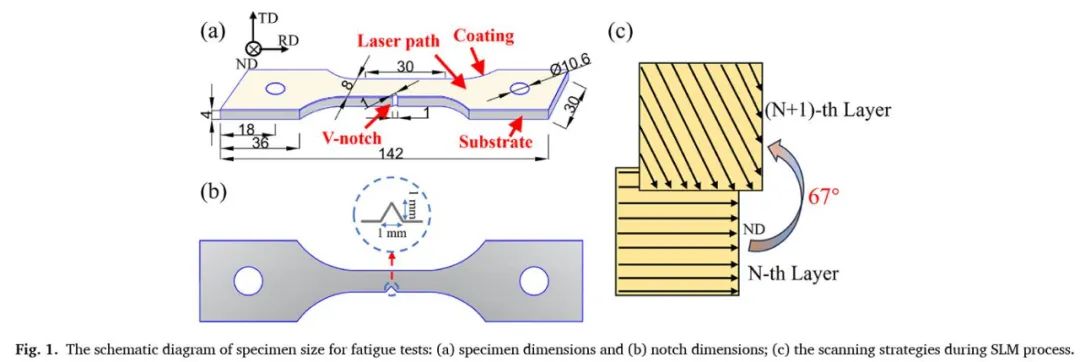

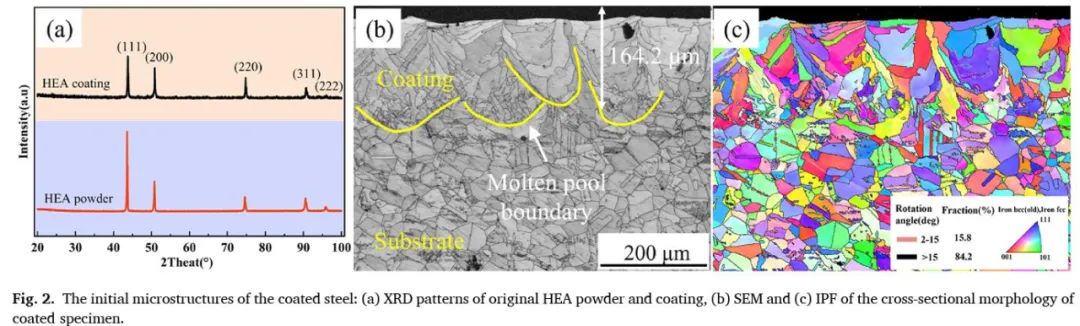

圖2顯示了部分鋼基材HEA涂層的初始微觀結構。在圖2a中,顯示了FeCrCoMnNi HEA粉末和涂層的XRD圖譜,兩條曲線分別呈現了對應于晶平面(111)(200)(220)(311)和(222)的五個衍射峰。此外,粉末和涂層的晶體結構都是面心立方(FCC)。這些結果表明,在SLM過程中,FeCoNiCrMn HEA粉末中的原始催化裂化單相得以保留。這種單相催化裂化微觀結構與激光熔覆或激光定向能量沉積的對應物一致。然而,與粉末相比,涂層試樣的位移(111)和(200)峰角度更高,顯示出平面間距和晶格參數的增加。在以前的工作中也報告了類似的結果。

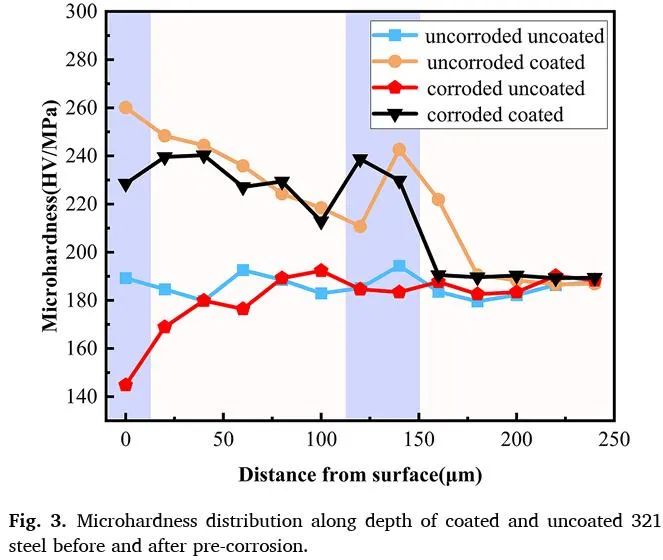

圖3描述了預腐蝕前后涂層和未涂層321鋼沿深度的顯微硬度變化。顯然,321鋼基體在預腐蝕前不同深度的顯微硬度大致保持不變(180~190 MPa)。相比之下,未腐蝕涂層鋼頂面的顯微硬度估計約為 260 MPa,然后隨著深度增加到120 μm,顯微硬度呈明顯下降趨勢。例如,未腐蝕涂層鋼在120 μm深度處的顯微硬度約為210 MPa。這種顯微硬度下降趨勢的深度范圍與粗柱狀晶粒分布的深度明顯一致(圖2c),因此該深度范圍內顯微硬度的降低應該是由于固溶溶解度不同。

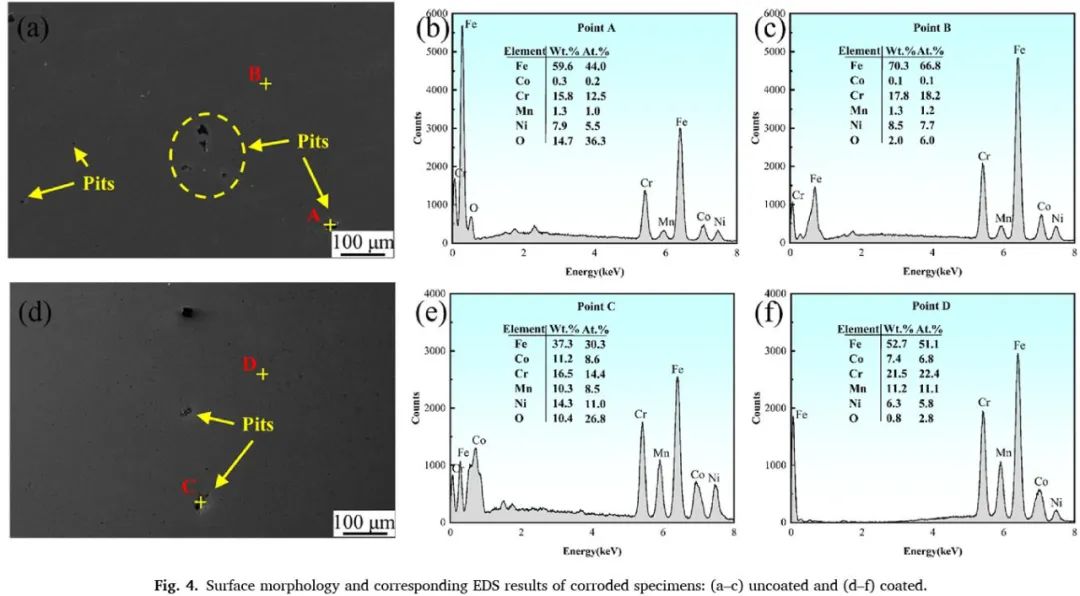

實際上,腐蝕損傷的特征一般是試樣表面存在一些大小不一的腐蝕坑,這些腐蝕坑會破壞表面光滑度,從而增加表面粗糙度,如圖4所示。此外,在被腐蝕性溶液侵蝕后,涂層表面變得松動,這將降低試樣表面的顯微硬度,正如以前的工作所報道的那樣。此外,預腐蝕后涂層樣品顯微硬度的突然增加點位于120 μm的深度,低于未腐蝕樣品的微觀硬度(140 μm)。因此可以推斷,涂層深度約為20 μm的表面積被預腐蝕損傷去除。

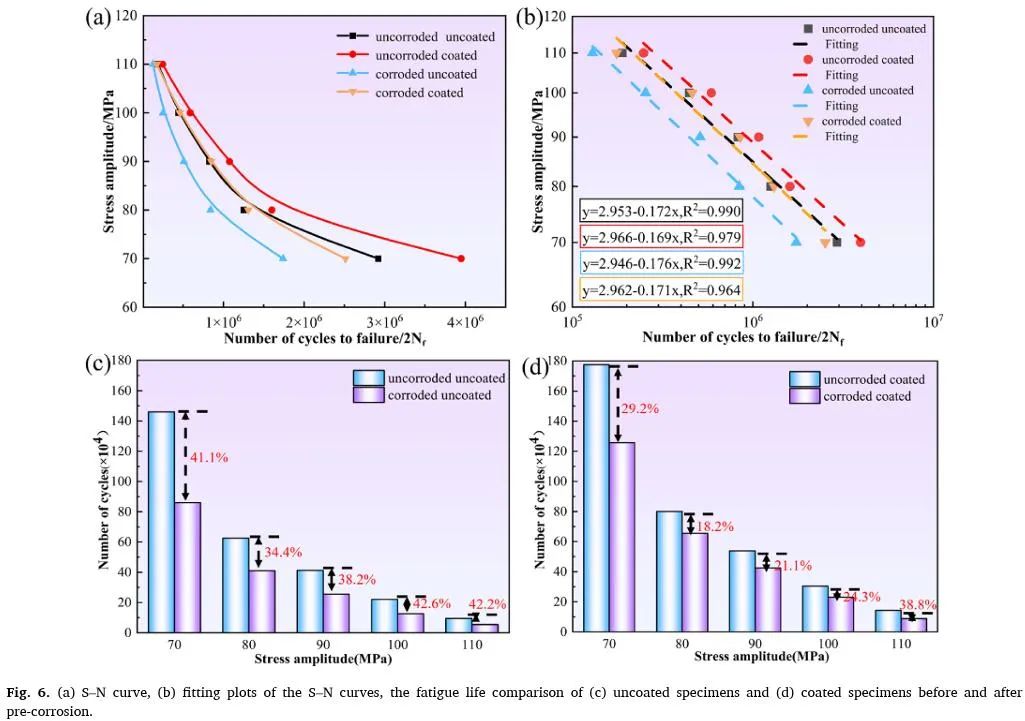

施加的應力幅度與失效循環次數(S-N)曲線的關系以及未涂層鋼和涂層鋼的相應定量統計結果如圖6所示。在圖6a中,可以清楚地觀察到HEA涂層和預腐蝕對抗疲勞性的影響。具體而言,在相同的應力幅值下,疲勞壽命(Nf)的涂層鋼高于未涂層的鋼。圖6c和d顯示了腐蝕引起的疲勞壽命下降的定量幅度,清楚地表明了防腐對抗疲勞性的負面影響。將相同應力幅下未腐蝕樣品和腐蝕樣品的疲勞壽命之差除以未腐蝕樣品的疲勞壽命,得到紅色數結果。因此,圖6c和d也表明,高熵合金涂層對疲勞壽命的預腐蝕損傷的保護作用非常顯著。

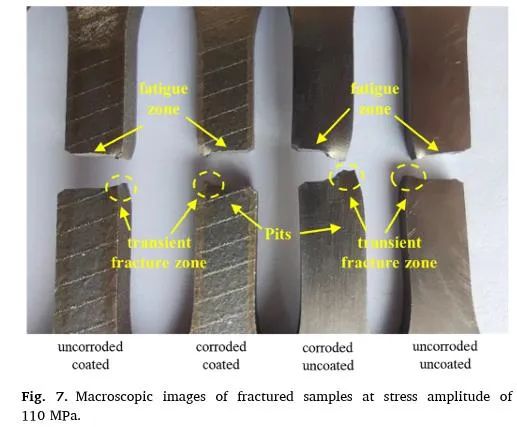

圖7顯示了未涂層和涂層鋼試件的宏觀斷裂形態。顯然,預腐蝕后樣品表面不如未腐蝕樣品光亮,并且在腐蝕樣品表面也觀察到腐蝕坑。經過后續的疲勞試驗,涂層的疲勞區占斷裂總長度的9/10,而未涂層鋼的疲勞區占斷裂總長度的4/5。此外,一旦試樣表面出現腐蝕坑,涂層鋼和未涂層鋼的疲勞區分別減小到斷裂總長度的4/5和1/2,而瞬時裂紋面積增加,表明預腐蝕后的疲勞壽命降低。

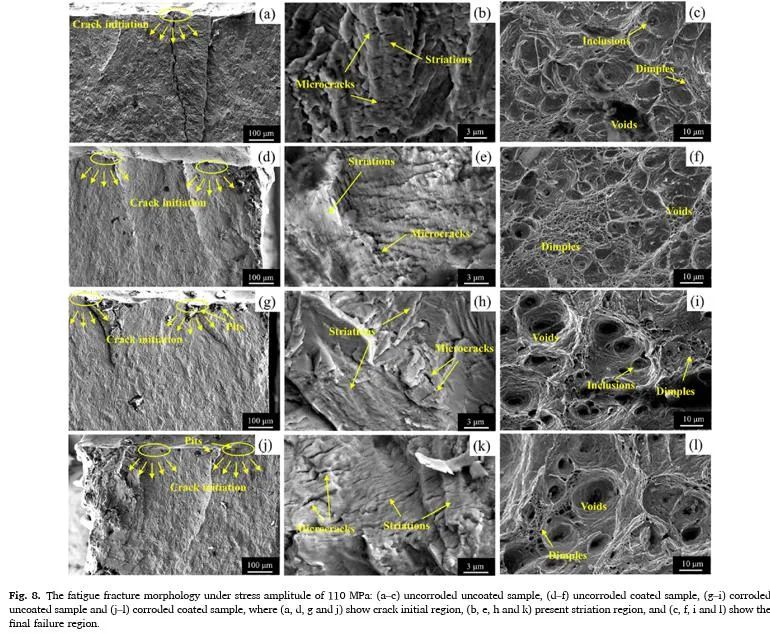

圖8顯示了預腐蝕前后未涂層和涂層試樣疲勞斷裂形態的SEM圖像。總體而言,腐蝕試樣的斷裂形態與未腐蝕試樣相似。這是因為鋼通常不透氣和不透水,腐蝕只發生在試樣表面,試樣內部不會發生化學反應或物理反應。因此,腐蝕后試樣內部的機械性能將大致保持不變。換言之,除了表面幾何形狀外,預腐蝕對試樣內部材料特性的影響可以忽略不計。

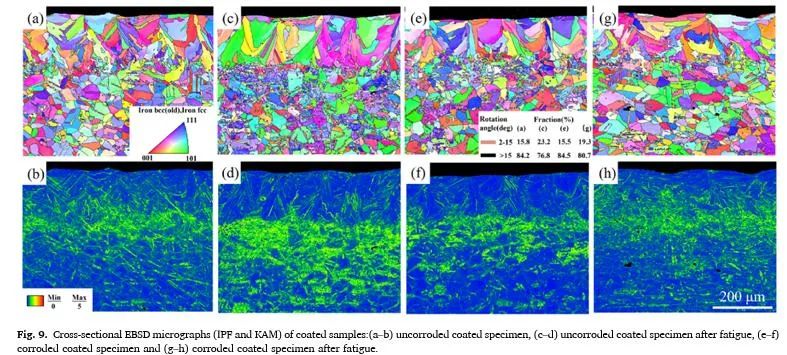

圖9顯示了應力幅值為110 MPa的預腐蝕疲勞試驗前后涂層鋼的反極數(IPF)和相應的內核平均取向誤數(KAM)圖。顯然,涂層試樣外層的晶粒尺寸明顯高于近基材的晶粒尺寸,預腐蝕疲勞試驗前后晶粒尺寸沒有明顯變化。這是因為預腐蝕和疲勞對試樣的損傷以及疲勞加載過程中累積的應變主要積聚在試樣表面,因此對整體晶粒微觀結構影響不大。然而,預腐蝕前后的涂層寬度從164.2 μm減小到149.1 μm,表明預腐蝕對樣品的破壞主要類型是積聚在涂層表面。

具體而言,在預腐蝕之前,HEA涂層表面的顯微硬度遠高于鋼基體(圖3),表現出更好的抗變形性。這也是涂層試樣的疲勞壽命高于未涂層試樣的原因。在這種情況下,疲勞載荷會使鋼基體在未腐蝕樣品中的涂層之前變形,導致鋼基體中嚴重的應變積累。相反,預腐蝕后,涂層的顯微硬度和深度顯著降低(圖3),表明抗變形能力顯著降低。因此,由于直接施加的部位是疲勞載荷,被腐蝕樣品中的涂層會在鋼基體之前變形,從而導致疲勞壽命的降低。

結語 Conclusions 在這項工作中,對未涂層的321鋼和激光增材制造的FeCrCoMnNi高熵合金(HEA)的對應材料進行了鹽霧環境中的預腐蝕和隨后的高周疲勞試驗。對不同階段的鋼試件進行微觀結構表征,揭示高熵合金涂層和預腐蝕對321鋼抗疲勞性能的影響。 (1) SLM是一種在鋼基體上制備HEA涂層的有效技術,涂層的相應晶粒微觀結構主要表現為基體附近有細小的柱狀枝晶,試樣表面附近有較粗的柱狀枝晶,導致涂層強度高于鋼基體。 (2) 涂層后321鋼基體的腐蝕和疲勞性能顯著增強,這應該是高熵合金涂層強度更高、位錯動能更高、腐蝕膜形成速率更高耦合作用的結果。 (3) 預腐蝕會降低高熵合金涂層的機械性能和深度,導致主要累積應變分布從鋼基體過渡到涂層。因此,預腐蝕可能會對涂層鋼的抗疲勞性造成重大損害。 (4) 預腐蝕后,不同應力幅值下,無涂層鋼和涂層鋼的疲勞壽命分別降低了18.2%~38.8%和34.4%~42.6%。因此,HEA涂層被認為有望成為海上結構鋼的有效涂層。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414