導讀: 盡管被認為是一項顛覆性技術,但激光粉末床熔融增材制造尚未實現其早期設想的廣泛商業應用。最關鍵的挑戰之一是裂紋問題,這限制了大多數現有工程合金的可打印性。本文報告了一種液體誘導愈合(LIH)后處理,通過在裂紋區域誘導固液相轉變,使這些微裂紋完全愈合,從而提高了機械性能。具體采用激光粉末床熔合制備的In738LC合金作為演示材料,揭示了裂紋愈合過程中重熔液分數和等靜壓的機理。研究了LIH處理對合金力學性能和微觀組織演變的影響。與現有的裂紋消除方案(如縮短凝固范圍、促進等軸晶粒、降低熱應力、熱等靜壓)相比,我們的方案在裂紋愈合效果、操作復雜性和工藝成本方面具有優勢。LIH是一種常規的、有保證的工藝,與增材制造相結合,繞過了完全無裂紋打印的技術障礙,從而立即促進了受裂紋問題阻礙的合金的工業應用。

裂紋是鑄造、焊接等傳統金屬加工技術的頑固性缺陷[1,2]。在激光粉末床熔融(LPBF)增材制造中,由于極端的熔化和凝固動力學,導致裂紋問題更加突出[3,4],阻礙了該技術在具有裂紋傾向的合金中的應用。目前工業中使用的大多數關鍵工程合金,如高強度鋁合金[5,6]和γ′強化鎳基高溫合金[7],[8],[9],[10],都在努力尋找通過LPBF實現無裂紋生產的途徑。此外,裂紋問題也縮小了那些已知易于焊接的合金的無裂紋工藝窗口。例如,在工業生產中通常不可避免的工藝參數、合金粉末特性或結構復雜性的波動,也可能在可焊合金打印過程中產生微裂紋[11,12]。消除這種微裂紋將大大促進LPBF的工程應用。

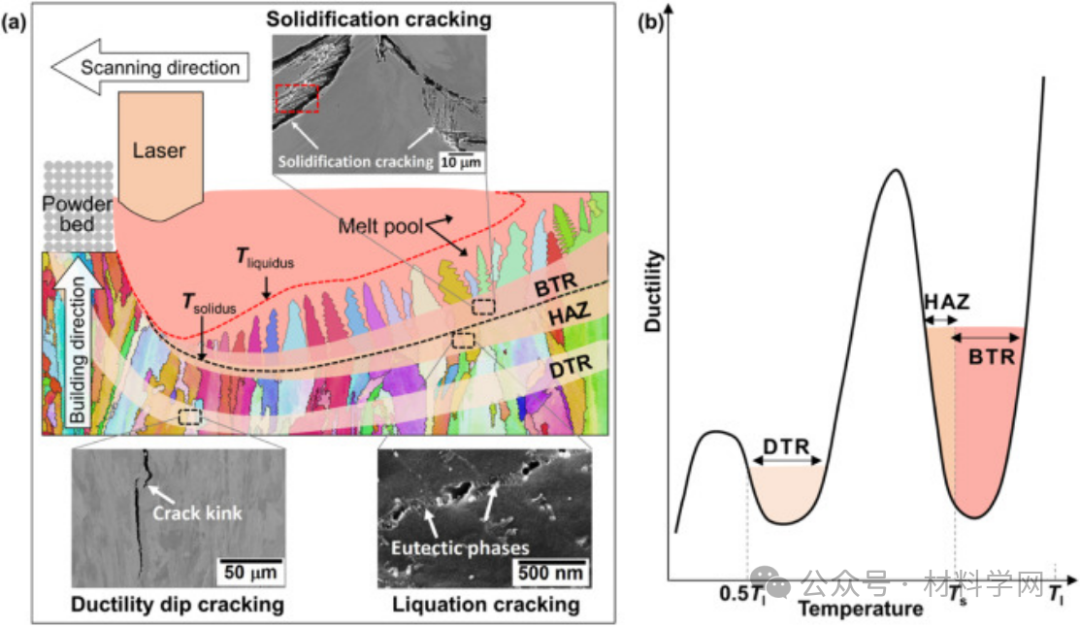

我們對LPBF裂紋缺陷的認識主要繼承自鑄造和焊接方面的知識,但也有其獨特之處。熱裂紋又可分為凝固裂紋和液化裂紋,是指在固相溫度t以下的溫度范圍內形成的微裂紋,在此溫度范圍內,金屬具有相干性但脆性。凝固開裂發生在凝固的末端階段,稱為脆性溫度范圍(BTR),對于大多數工程合金,液態分數的上限約為10 vol.%[16,17]。這種半固態材料具有低滲透性(表明液體進料困難)、低強度(與非廣泛的晶間固體橋接有關)和低延展性(圖1b)。

熱裂紋通過破裂暴露在熱應力下的液體薄膜而成核、凝聚和擴展[18],[19],[20]。同樣,熱影響區(HAZ)的液化開裂是由晶界處低熔點相重熔產生的液膜熱撕裂引起的[21,22]。熱裂總是涉及到液相暴露于熱應力,與之相反,由于延性耗竭,DDC通過沿晶界的蠕變機制發生在延性下降溫度范圍(DTR)。這種裂紋通常表現為尖銳的扭結,可能是由熱裂紋形核的裂紋擴展造成的[21]。

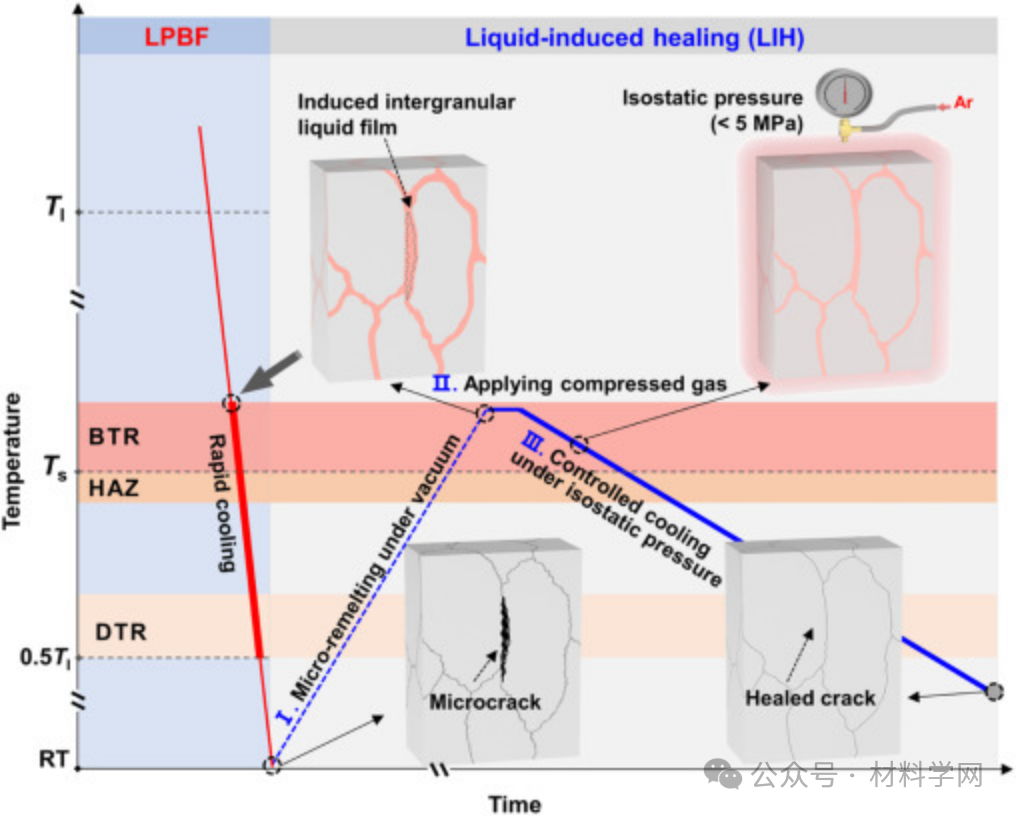

與一般抑制打印過程中微裂紋的方法不同,熱等靜壓(HIP)是一種有保證的后處理方法,可以在不升級合金成分或制造系統的情況下關閉裂紋。通常,在0.7 t以上的溫度下施加100-200 MPa等靜壓,由于壓力已經超過了高溫下的屈服點,內部裂紋通過塑性流動被壓實[32]。然而,由于這些裂縫內部的壓力與表面上的壓力相同,表面連接的裂縫無法關閉[33,34]。這些未閉合的裂紋需要通過加工進一步去除,但可能仍然存在難以加工的幾何形狀。因此,HIP不適用于復雜部件的裂紋修復,這削弱了LPBF在復雜形狀制造中的優勢。此外,由于必不可少的高壓供應系統,HIP設備既笨重又昂貴。修復金屬部件制造缺陷或使用損傷的研究因其潛在的經濟效益而一直備受關注。在這里,我們開發了一種液體誘導愈合(LIH)工藝,可以修復印刷金屬部件中的裂紋缺陷。根據三種裂紋模式,裂紋一般發生在晶界區域,在此區域,裂紋最后凝固,因此在重熔過程中首先熔化。

在這項工作中,南方科技大學朱強教授團隊通過澄清重熔溫度(即重熔液分數)和等靜壓的控制機制來確定LIH的加工窗口。分析了LIH在消除微裂紋和提高力學性能方面的作用,指出了LIH在裂紋愈合效果、操作復雜性和適用性方面的優勢,特別是與HIP工藝相比。

相關研究成果以“Liquid-induced healing of cracks in nickel-based superalloy fabricated by laser powder bed fusion”發表在Acta Materialia上

鏈接:https://www.sciencedirect.com/science/article/pii/S1359645424000843

圖1 LPBF的開裂機理。(a)開裂模型示意圖。(b)材料在高溫下的延展性下降。

圖2 LIH工藝示意圖

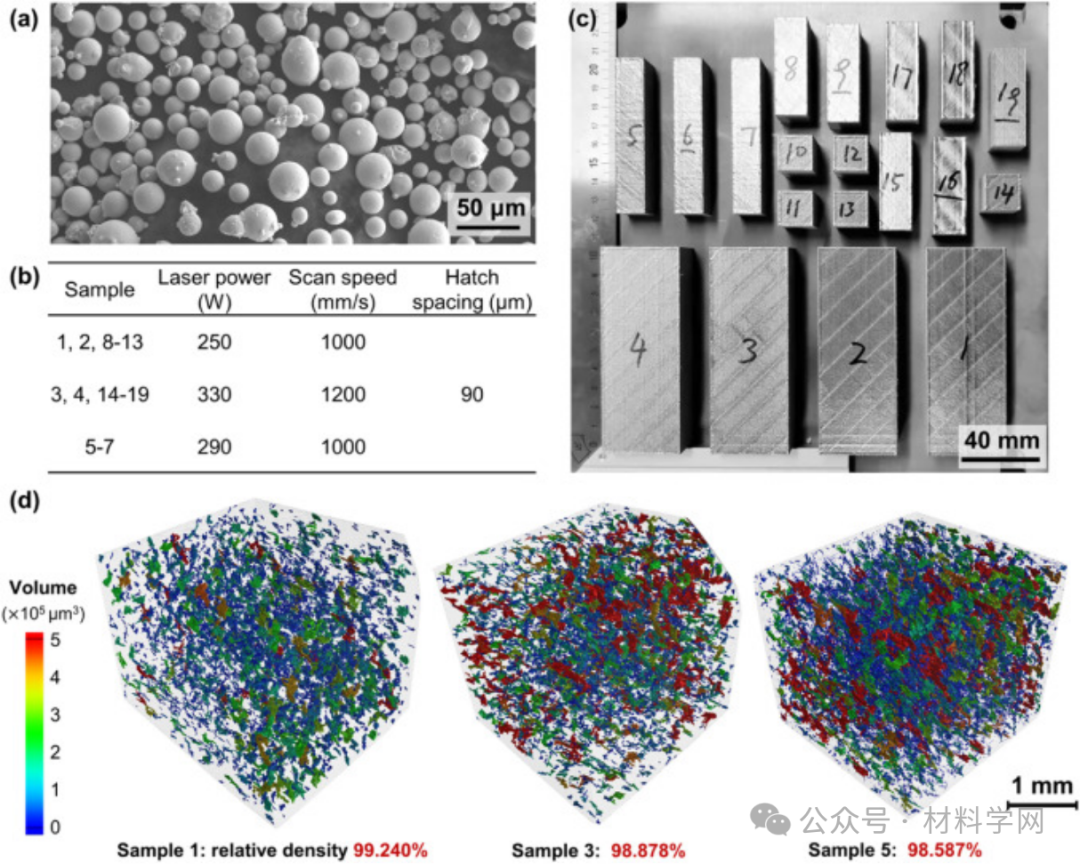

圖3 激光粉末床熔煉IN738LC合金。(a) IN738LC粉末的SEM圖像。(b) LPBF生產不同初始開裂程度試樣的工藝參數。(c)建筑高度為50毫米的打印砌塊樣品,用于微觀結構評估和力學測試。(d)不同參數下打印樣品的Micro-CT結果顯示出三種不同的開裂程度。

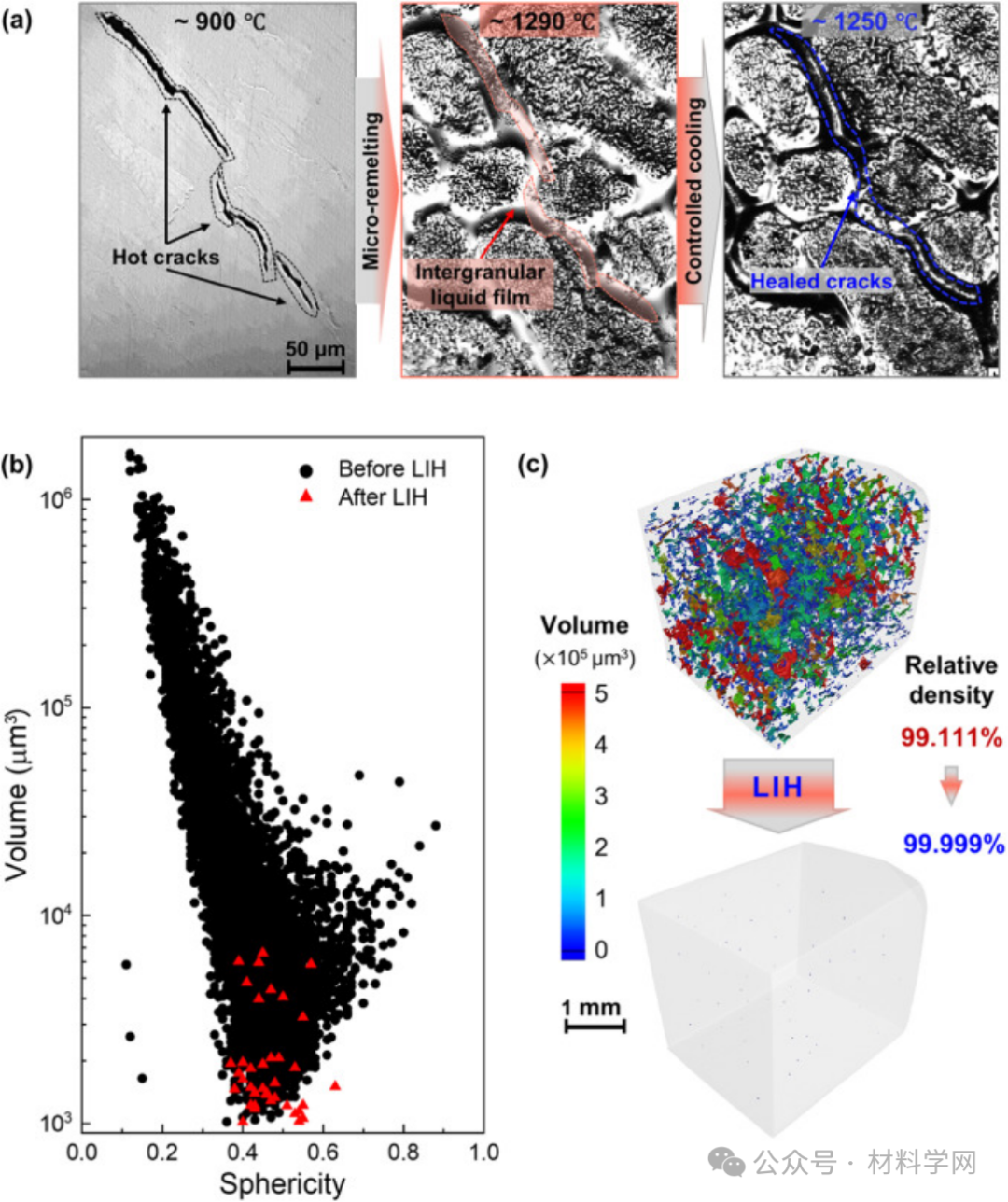

圖4 LPBF制備的IN738LC中裂紋的液體誘導愈合。(a)裂紋愈合的現場觀察顯示了從裂紋到愈合晶界的演變過程。(b)結構特征和(c)基于LIH工藝前后Micro-CT結果的孔隙缺陷三維可視化

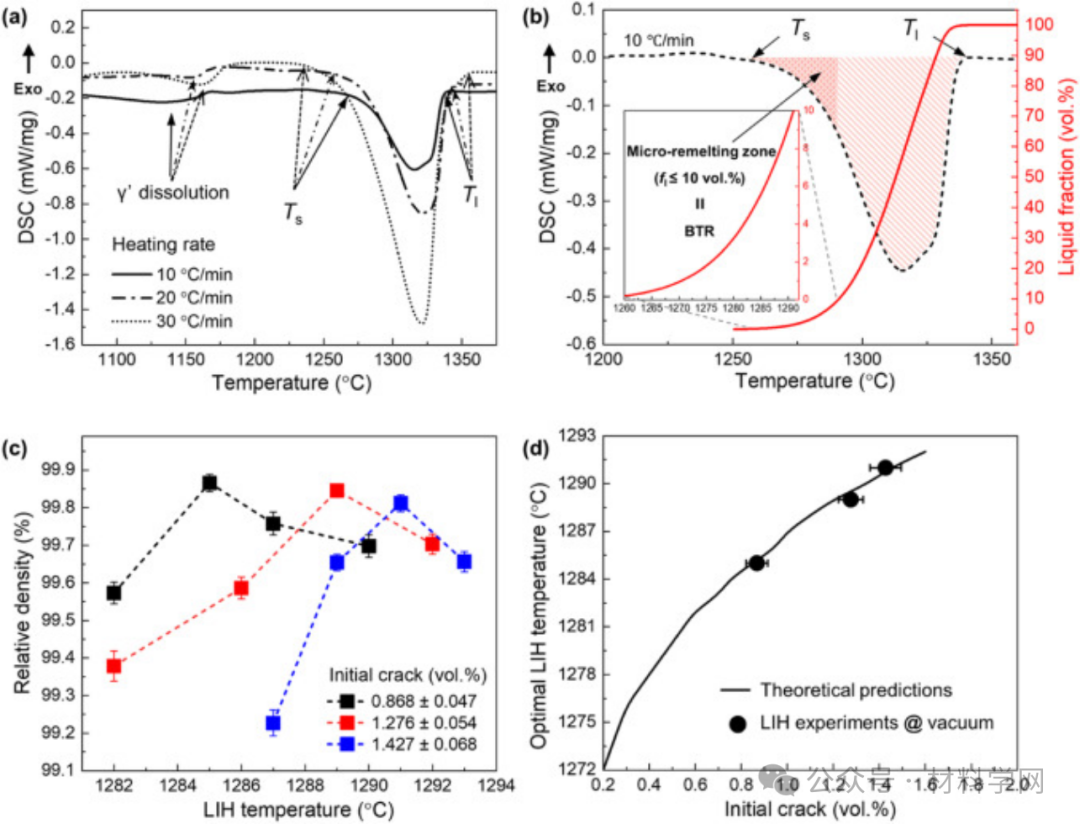

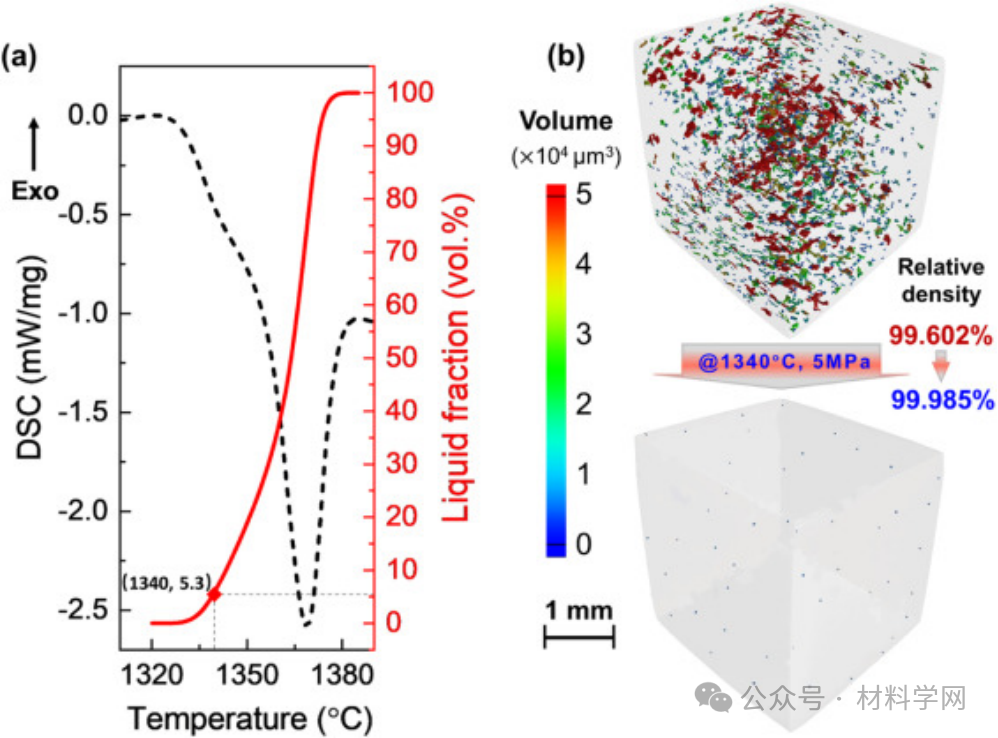

圖5 LIH的液體控制機制。(a)不同升溫速率下印態IN738LC的DSC熱像圖。(b)由DSC吸熱曲線得出的液體分數與重熔溫度的關系,確定了微重熔區。(c)真空條件下LIH的最佳LIH溫度與初始裂紋體積分數的關系。(d)理論預測與實驗結果對比證實,重熔液體積膨脹促進了裂縫回填過程。

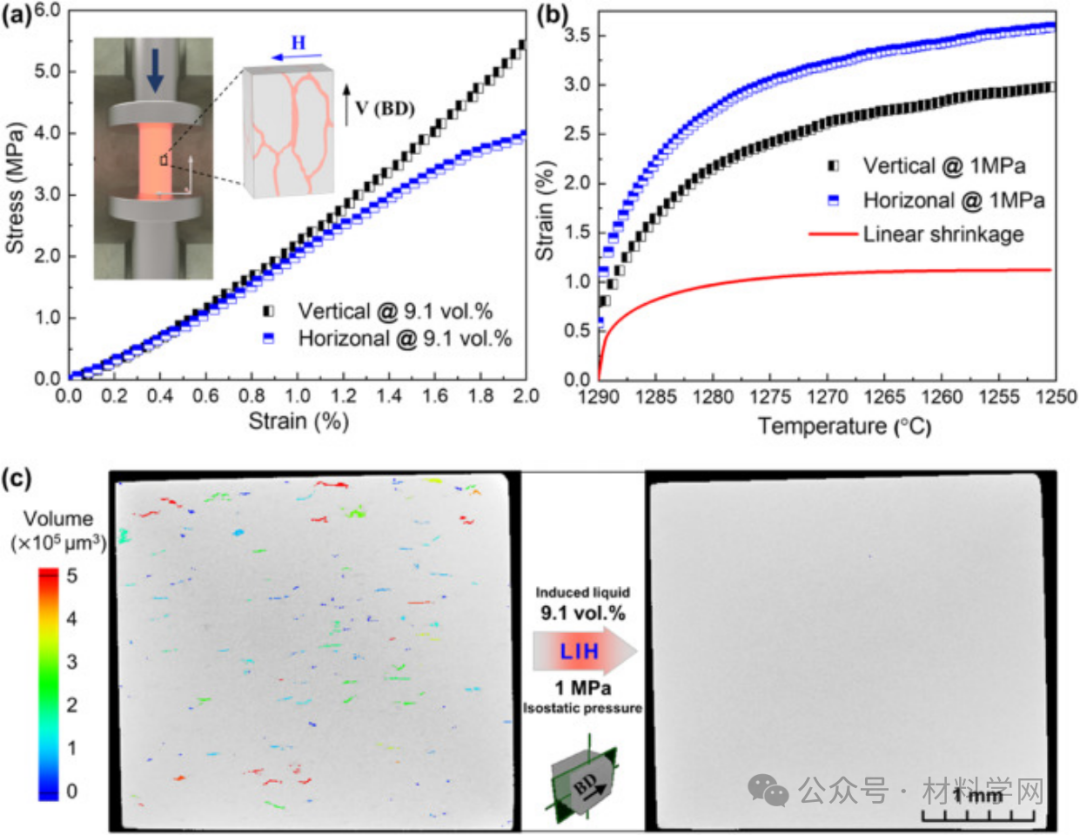

圖6 LIH等靜壓控制機理。(a)微重熔狀態下材料的單軸壓縮試驗。(b) 1兆帕恒應力下的壓縮試驗。(c) LIH前后同一空間截面的缺陷分析,表明等靜壓對孔隙度抑制的影響

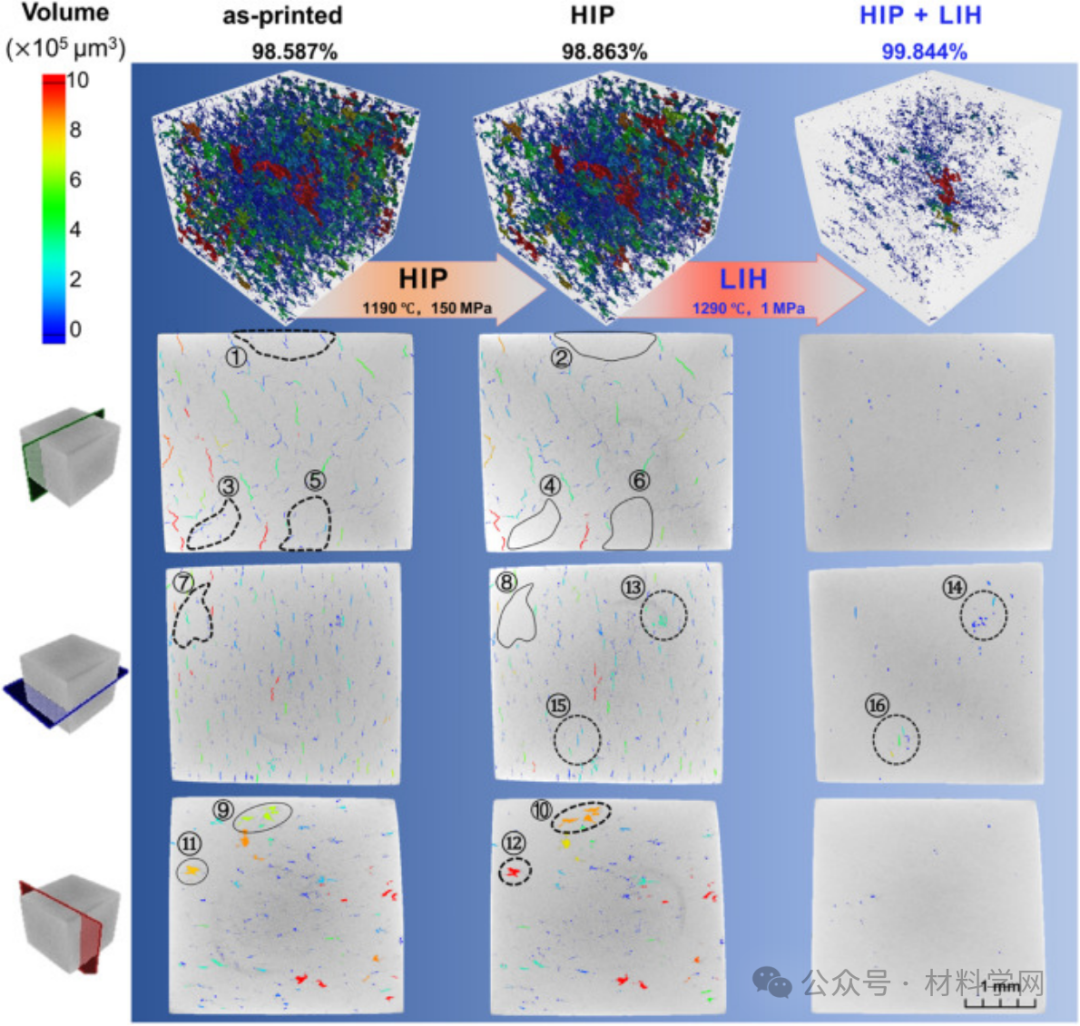

圖7 HIP后的微裂紋和附加LIH治療后微裂紋的演變。切片取自散裝樣品的同一空間切片。

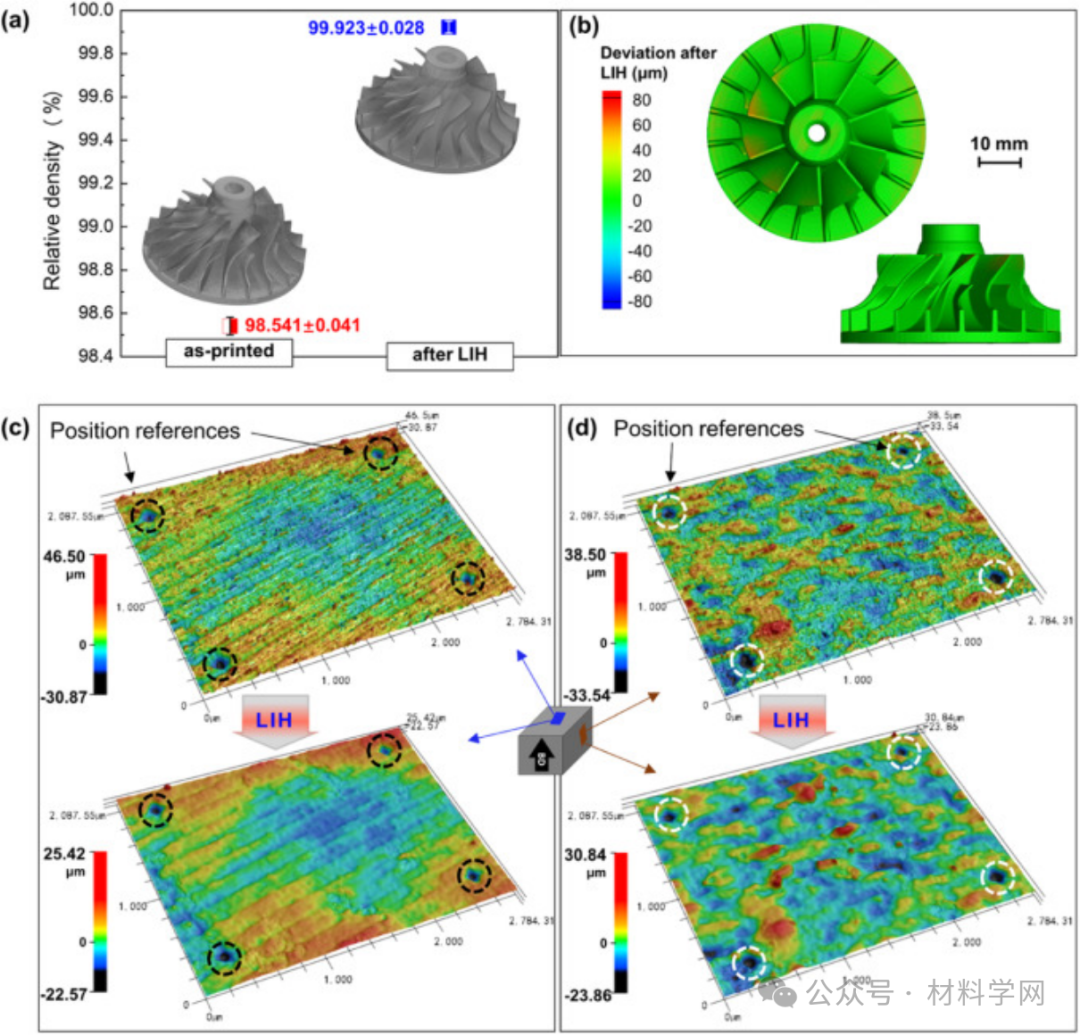

圖8 lpbf生產的IN738LC LIH后的結構完整性評價。(a)渦輪的尺寸和相對密度。(b) LIH后測得的車輪結構畸變。頂面(c)和側面(d)粗糙度的比較。位置參考指示相同的觀測場。

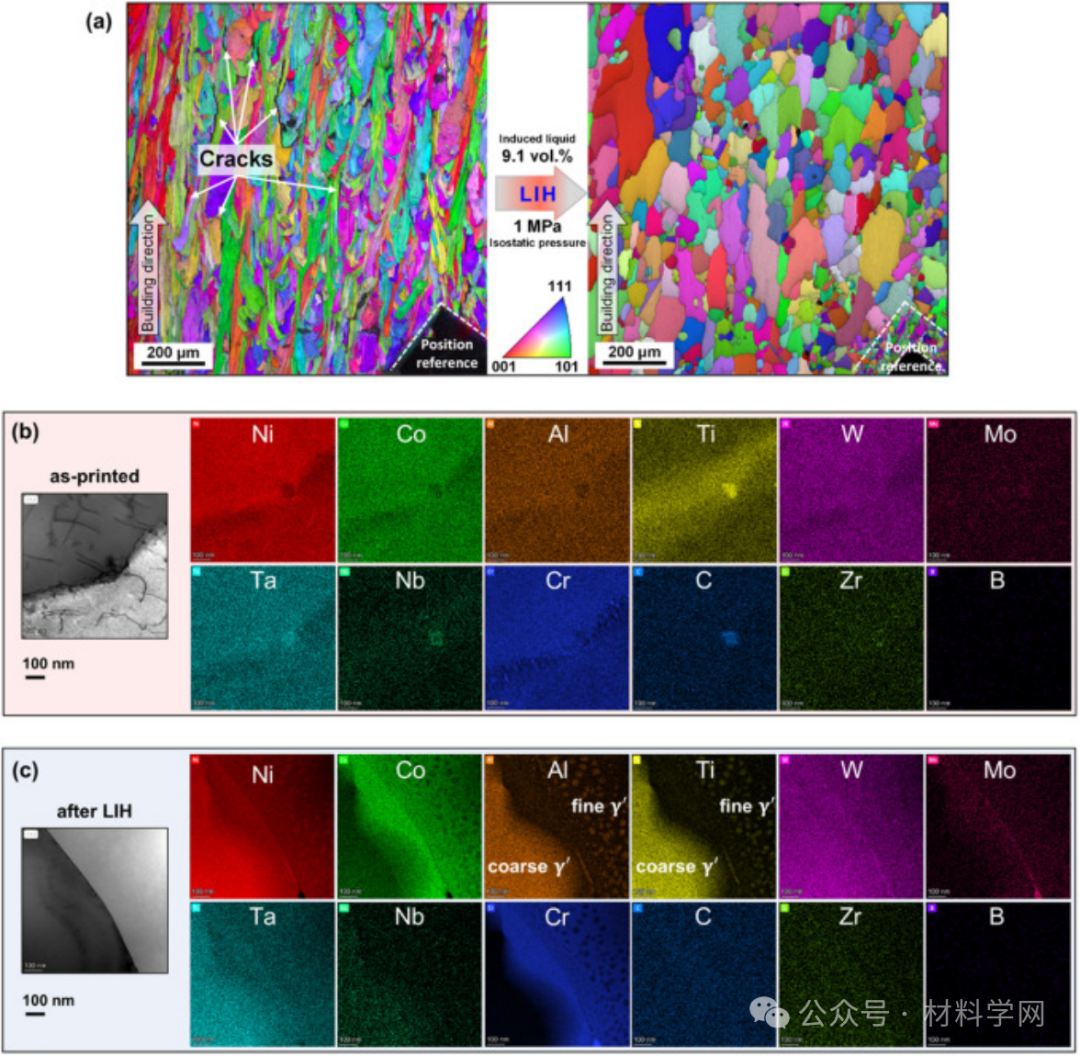

圖9 LIH處理lpbf制備的IN738LC的顯微組織演變。(a) LIH處理前后樣品的反極圖。右下角的位置基準表示相同的觀測場,但向下移動了約80 μm,用于二次制樣。LIH處理前(b)和處理后(c)重熔區EDS元素映射圖。

圖10 不同后處理后lpbf制備的IN738LC的力學性能。(a)采用和不采用LIH工藝的IN738LC合金的代表性拉伸曲線。(b)不同狀態下IN738LC合金的拉伸性能比較。在拉伸試驗之前,將HIP-treated試樣的未閉合的表面裂紋去除[33]。(c) 850℃時,恒定應變為1%時的松弛行為。(d) 850℃不同應力條件下1%總塑性應變所需蠕變時間。

圖11 Haynes 230中裂紋缺陷的液體誘導愈合。(a)液體分數與重熔溫度的關系。(b)基于LIH工藝前后Micro-CT結果的缺陷三維可視化。

該研究的成果與發現可以總結如下:

(1)提出了一種簡單的后處理方法,可以修復LPBF添加制造過程中的微裂紋。

通過澄清再熔溫度和等靜壓控制機制,構建了LIH處理的工藝窗口。

(2)在晶間液膜凝固前施加輕微的等靜壓可以抑制收縮孔隙的形成。

(3)LIH處理后的拉伸性能與HIP狀態相當,但高溫蠕變性能比HIP狀態更高,與鑄態材料相當。

(4)與目前廣泛應用于工業領域的HIP工藝相比,LIH可以修復表面連接的裂縫,避免了額外的表面加工,并釋放出處理復雜零件的潛力。

(5)應用LIH意味著在制造過程中無需過于關注完全無裂紋的零件,這將立即促進非可焊合金在增材制造中的商業應用。

(6)由于與LPBF中的開裂問題類似的機制,LIH也可用于處理鑄件中的裂紋和收縮孔隙問題。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414