導讀:本研究提出了一種通過控制金屬材料中馬氏體變體選擇來突破材料強度和韌性相互制約的新策略。采用高溫大變形壓縮與未再結晶區壓縮相結合的兩階段機械加工工藝制備了高強度低碳鋼。經兩階段機械加工處理后,鋼的靜態和動態再結晶程度最低,原始奧氏體晶粒的平均直徑最小為16.4 μm,位錯密度最高為10.21×1014 m-2。隨著調整兩階段變形工藝而對原始奧氏體晶粒產生的細化效果,馬氏體相變所需的驅動力增大,變體選擇性增強,產生大量細馬氏體板條和納米孿晶,獲得了最佳的強度和韌性組合:屈服強度為871 MPa,抗拉強度為1054 MPa,總延伸率為25%。馬氏體變體的可控選擇通過晶界和位錯的強化,起到了同時提高低碳鋼強度和韌性的效果。同時,本研究發現也說明了如何通過可控的馬氏體變體選擇來有意地激活多種變形機制。

含微量合金成分的高強度低碳鋼因其強度高、韌性好、焊接性優良等優點,常被用作大型焊接結構,如艦船用鋼。然而,低碳微合金的成分設計不可避免地會帶來強度等力學性能上的損失,那么后續的處理工藝需要進行調整。長期以來,對高強度金屬的追求導致了許多策略的發展,而細晶強化和位錯強化等強化手段仍然是許多策略的根源,也是克服強度和韌性相互制約的關鍵。

熱機械控制工藝是實現低碳微合金鋼的高強度、良好斷裂韌性和焊接性的一種眾所周知的方法,而且在生產厚板方面具有獨特的優勢。通常,在鋼的軋制過程中發生動態再結晶。變形后,在道次區間內發生亞動態再結晶、靜態回復、靜態再結晶和晶粒長大。回復、再結晶和晶粒長大多引發的軟化行為必然影響原始奧氏體晶粒的尺寸和位錯亞結構。因此,如何通過控制再結晶行為來細化原始奧氏體晶粒和調節位錯密度是一個值得深思的研究課題。

金屬材料的晶體學特征深受宏觀形貌的影響,即原始奧氏體晶粒尺寸可以影響馬氏體變體選擇。因此,當前研究不能局限于材料的晶粒尺寸等宏觀形貌對材料性能影響。然而,目前的研究主要集中在馬氏體以及相變的晶體學特征分析上,鮮有研究試圖揭示晶體學特征對力學性能的影響。拉伸試驗被廣泛用于研究金屬材料的微觀結構和力學性能之間的關系。遺憾的是,揭示拉伸性能與晶體學特征之間關系的嘗試還很少,尤其是變體選擇對拉伸性能和變形機制的影響。

在本研究中,東北大學申勇峰教授、賈楠教授團隊利用兩階段熱變形工藝制備出具有不同原始奧氏體晶粒尺度的低碳微合金鋼。首次從晶體學角度,探究不同原始奧氏體晶粒尺寸下馬氏體變體選擇對材料微觀組織及強度等力學性能的影響。通過調整馬氏體變體選擇,實現細晶強化和位錯強化等多種強化機制之間的協同作用,達到強度和韌性同步提高的目的。此外,還揭示了馬氏體變體選擇有意地激活多種變形機制的內在機理。相關研究結果以題為“Controllable selection of martensitic variant enables concurrent enhancement of strength and ductility in a low-carbon steel”發表在International Journal of Plasticity期刊上。

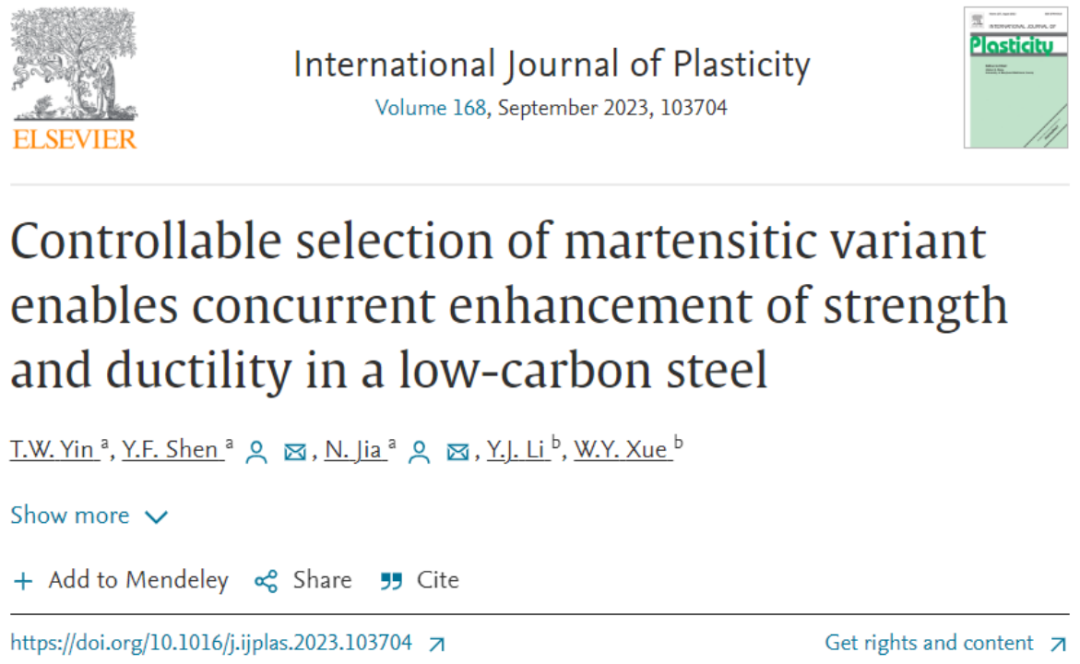

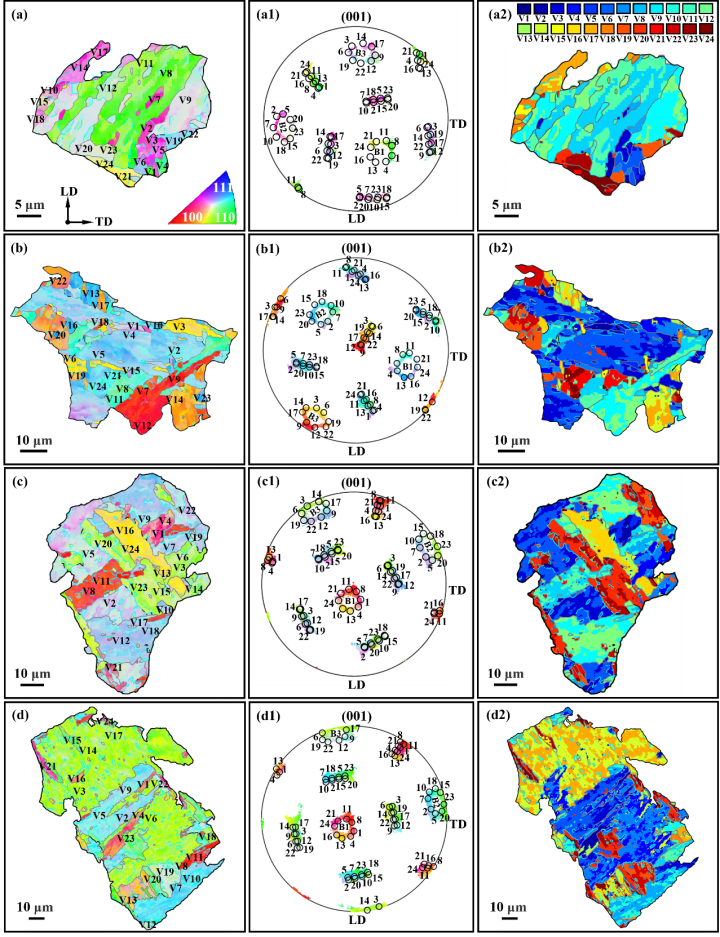

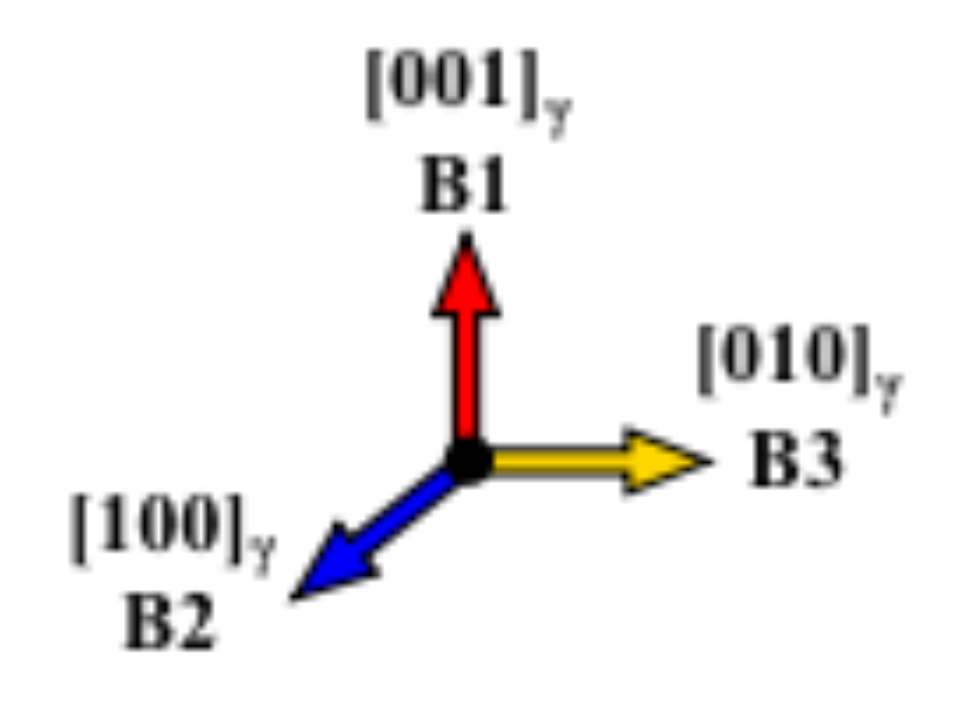

圖1為具有不同晶粒度的鋼A ~ D中具有代表性的4個晶粒的取向分布圖、{100}極圖以及馬氏體變體分布圖。同時為了更清晰地描述馬氏體變體的選擇規律,從Bain組和CP組的角度對變體進行分組,如圖3所示。可以發現,原始奧氏體晶粒尺寸越小,馬氏體變體選擇性越強。這是由于隨著原始奧氏體晶粒的細化,奧氏體的塑性調整難以消除馬氏體相變應變,從而通過細化馬氏體包、塊來實現應變自調節。當原始奧氏體足夠小時,只能形成一個足夠小的塊,產生的馬氏體變體越少,變體選擇性更強。另外,原始奧氏體晶粒尺寸越小,馬氏體變體的Bain分組逐漸減弱而更傾向于進行CP分組。馬氏體相變的驅動力是決定馬氏體變體不同分組的關鍵因素。當相變所需的驅動力隨著原始奧氏體晶粒尺寸的減小而增大時,有限位錯滑移導致的調節減少,但在同一CP組中的6種變體可以容納大相變應變。因此,在較小的原始奧氏體晶粒中,占優勢的CP分組模式更有利于馬氏體相變。

圖1. (a)-(d) 來自不同鋼中重構的原始奧氏體晶粒的取向分布圖. (a1)-(d1) {100}極圖,用符號和數字表示理想的24種馬氏體變體. (a2)-(d2) 馬氏體變體分布圖. (a)-(a2) 來自鋼A 的G1, (b)-(b2) 來自鋼B的G2, (c)-(c2) 來自鋼C的G3, 以及 (d)-(d2) 來自鋼D的G4.

圖2. (a)-(d) Bain組和 (a1)-(d1) CP 組描述了4個原始奧氏體晶粒的晶體學特征. (a2)-(d2) 為相應的晶界分布. (a)-(a2) 來自鋼A 的G1, (b)-(b2) 來自鋼B的G2, (c)-(c2) 來自鋼C的G3, 以及 (d)-(d2) 來自鋼D的G4. 藍線: 5° < θ < 15°, 黑線: 15° < θ < 50°, 灰線: θ > 50°.

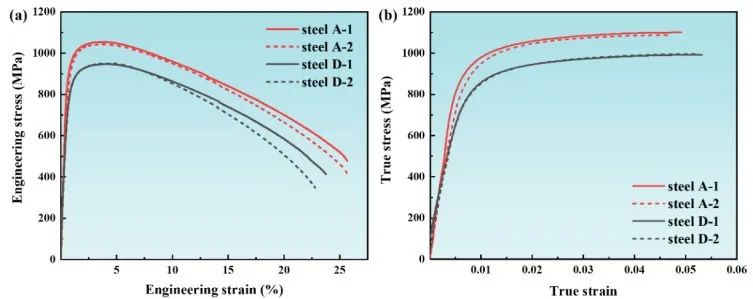

圖3. (a) 鋼A和D的兩組平行樣的工程應力應變曲線以及 (b) 真應力應變曲線。

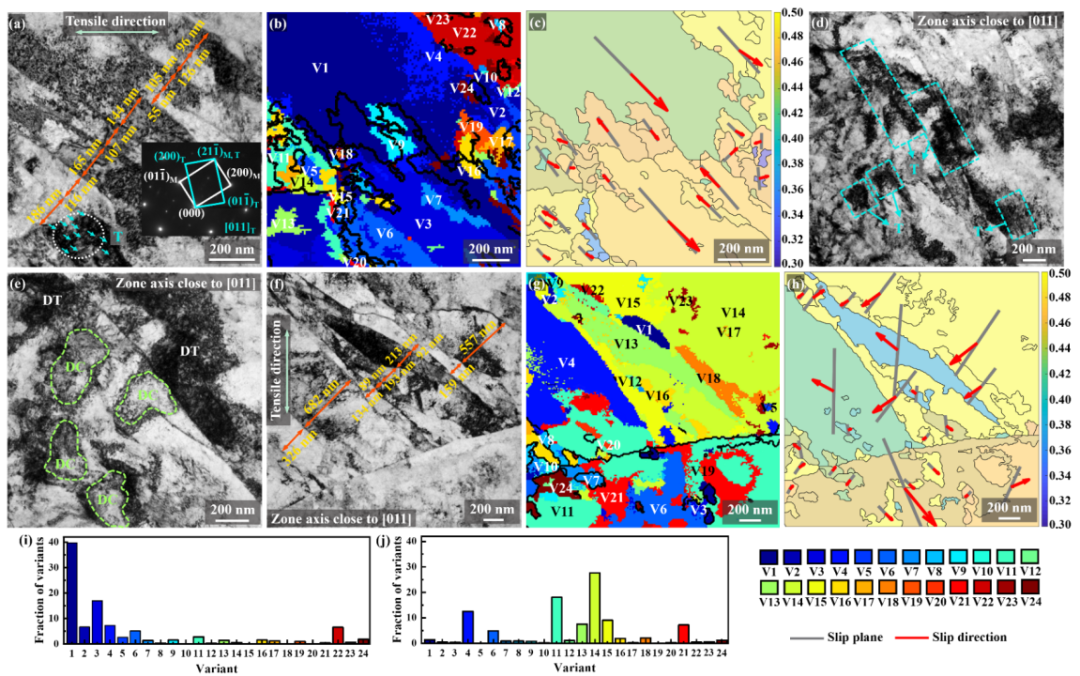

圖4為鋼A和鋼D拉伸變形后組織的TEM觀察和PED分析。鋼A的馬氏體板條進一步細化,平均寬度為122 ± 10 nm。而D鋼的少量馬氏體板條細化到200 nm以下,其余的寬度仍大于300 nm。此外,鋼A的馬氏體變體選擇性仍然更強。一般來說,馬氏體板條的細化只能提高強度,而不利于延展性。然而,鋼A的大部分主滑移方向和滑移面平行于板條邊界,說明其板條平面內滑移系已被激活,從而更有利于位錯源的開動和動態回復,導致板條內出現高密度位錯。大量的位錯能以較長的平均自由路徑平行于板條邊界滑移,增強了鋼的塑性變形能力,從而提高了整體強度和延性。而在鋼D中變體的選擇性相對較弱。此外,鋼D的主要滑移方向和滑移面通常與亞晶界相交,這些亞結構界面傾向于形成板條平面外滑移系。因此,鋼A的強度和延展性明顯高于鋼D。另外,在變形的鋼A中也發現了許多被高密度位錯包圍的納米級馬氏體孿晶。青色箭頭指出的孿晶片層與滑移系近似垂直,成為位錯運動的有效障礙。位錯的滑移導致鋼A中少量孿晶界的湮沒和位錯纏結的積累,使其表現出更高的流變應力。

圖4. (a)-(e) 鋼A和 (f)-(h) 鋼D在拉伸變形后的組織. (a) TEM圖像顯示了鋼A中細小的馬氏體板條,右下角的插圖是用白色虛線圈出的區域的SEAD圖. (b) 顯示了圖(a)中馬氏體變體分布. (c) 圖(a)的最大施密特因子和相應的{110}<111>滑移系的組合圖. (d)-(e) 分別顯示了大量的納米級馬氏體孿晶和位錯胞. (f) 鋼D中馬氏體板條的TEM圖像, 以及(g) 對應的馬氏體變體分布. (h) 圖(f)的最大施密特因子和相應的{110}<111>滑移系的組合圖. (i)和(j)分別顯示了圖(b)和(g)中的24種變體的頻率。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414