深大《Mater Des》:一種新型優異力學性能的輕質難熔高熵合金!

2022-11-25 14:11:55

作者:材料科學與工程 來源:材料科學與工程

分享至:

通過納米析出和位錯誘導變形獲得力學性能優異的輕質難熔高熵合金現階段對高溫下具有一定機械性能的合金有廣泛應用需求。新技術需求的金屬材料,要在比鎳基合金服役溫度更高的條件下工作。盡管鎳基合金在較高溫度下具有獨特的性能組合,但這些合金要么室溫延展性較低(低于10%),要么密度較高(超過8.5g/cm3),這大大限制了它們的實際應用。最近,一種輕質難熔高熵合金(RHEAs)被開發出來有望解決這些問題,由于它們具有較好的高溫強度,因此得到了廣泛關注。一些研究人員觀察到,與典型的鎳基合金(如Inconel 718和Mar-M247)相比,RHEAs(如NbMoTaW和AlMo0.5NbTa0.5TiZr)顯示出更高的高溫力學性能,高溫應用前景廣闊,為了進一步完善該合金,減質和改善脆性是首要任務。深圳大學的一項最新研究探討了通過RHEAs成分調控密度并改善力學行為,設計了一系列Al0.5Ti2Nb1Zr1WX(X:0、0.3、0.5和0.7),分析了該合金的微觀結構、強化增韌機制、室溫高溫下的力學性能以及潛在的變形機制。相關論文以題為“A superb mechanical behavior of newly developed lightweight and ductile Al0.5Ti2Nb1Zr1Wx refractory high entropy alloy via nano precipitates and dislocations induced-deformation”發表在Materials & Design。https://doi.org/10.1016/j.matdes.2022.111034

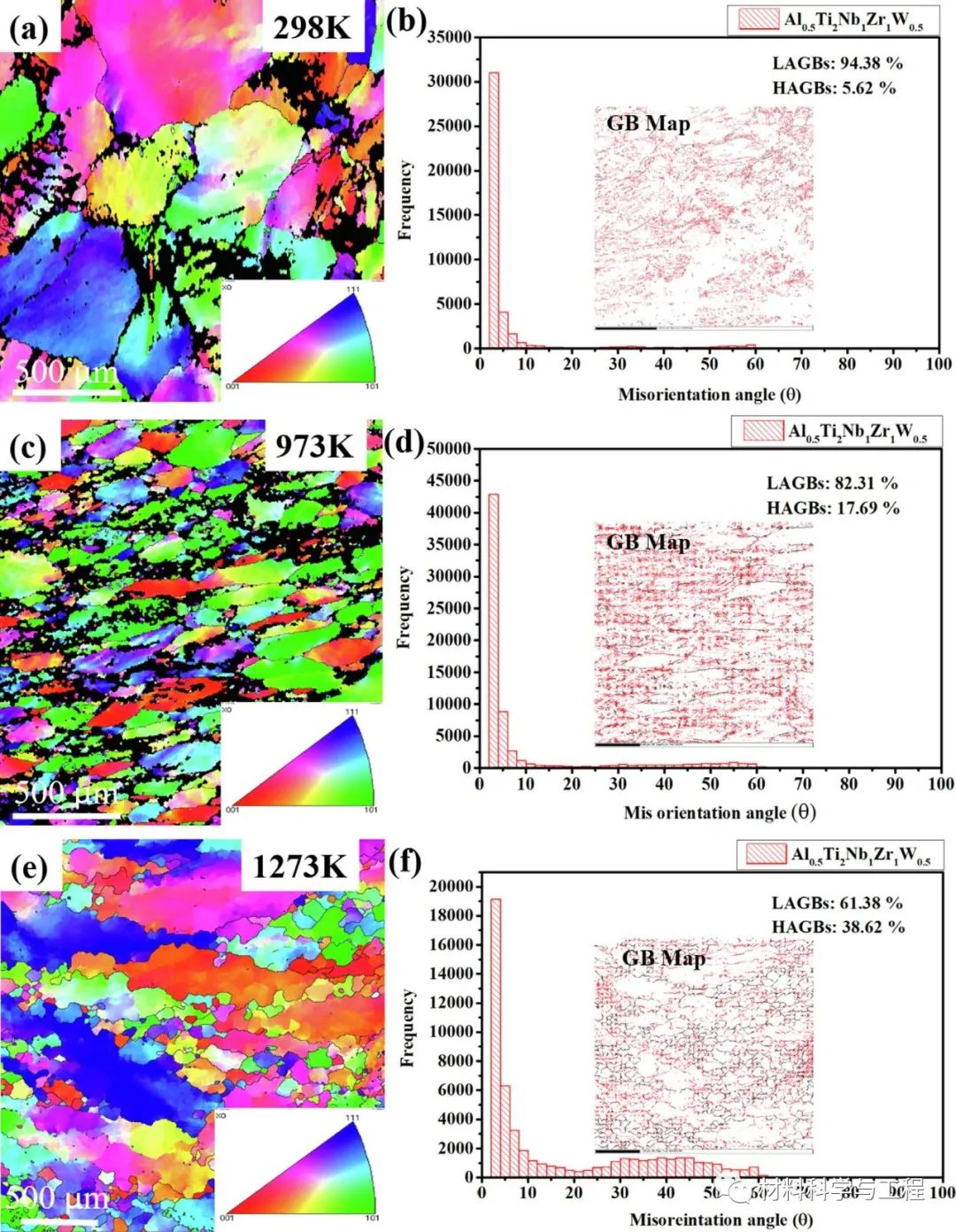

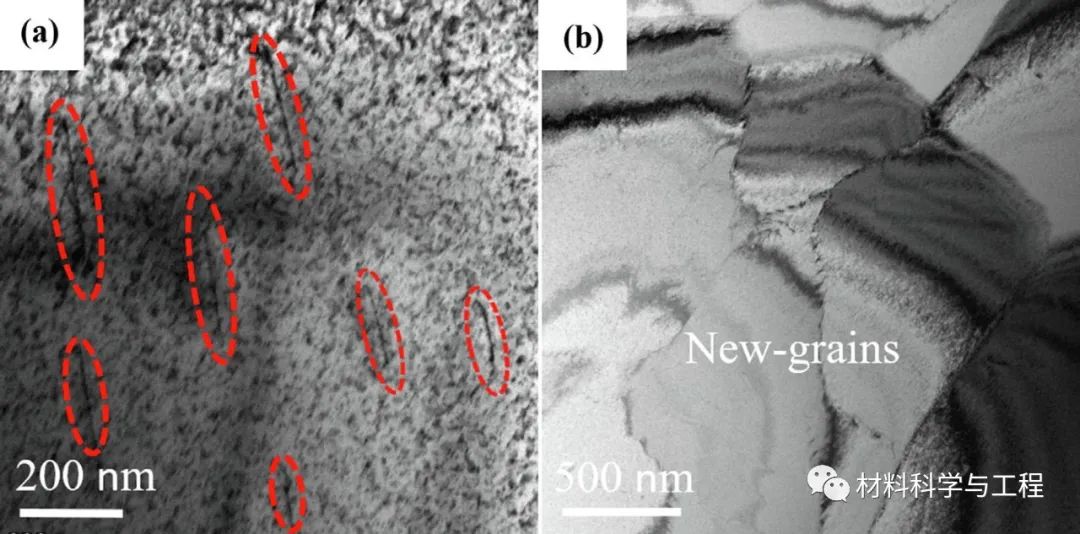

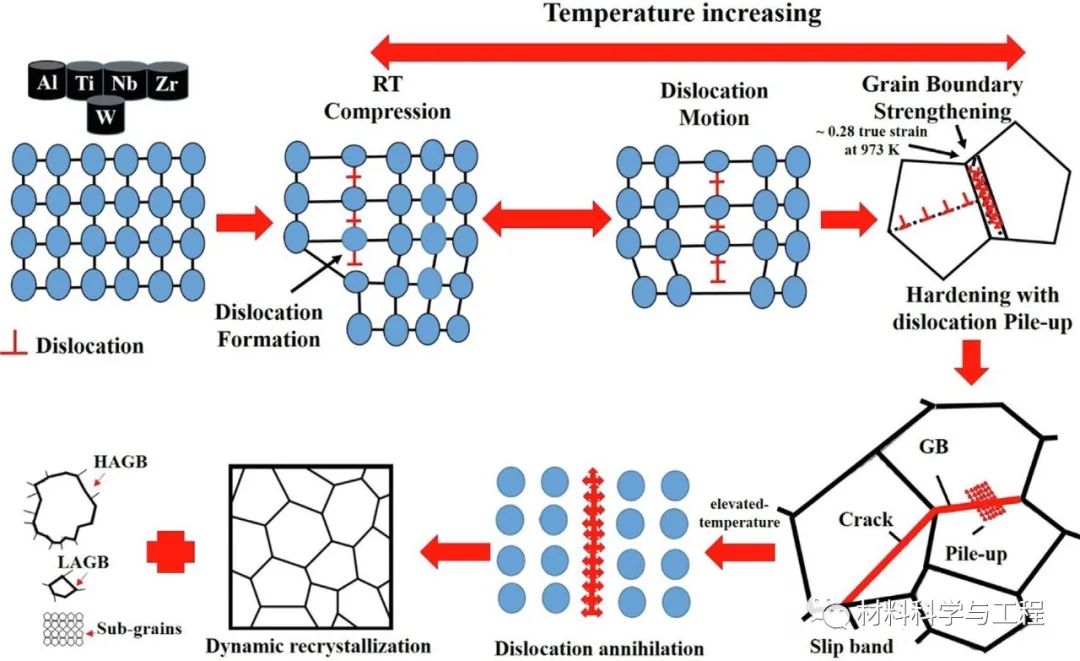

研究發現在Al0.5Ti2Nb1Zr1W0.5RHEA中,觀察到不同的變形特征。RHEA在973 K到1073 K之間表現出持續的應變硬化,而在1273 K下壓縮的RHEA沒有表現出應變硬化,在屈服后表現出流動軟化。大量的位錯聚集在GBs附近,這些區域的位錯集中有助于GBs附近變形。在973 K時缺乏位錯遷移和擴散,意味著應力不能被緩解或協調變形,由此產生的應力集中加速了微裂紋的產生和擴散,這不利于材料的抗變形能力,隨著應變的增加,GBs處的應力集中促進了微裂紋的形成。同時,位錯重排引發的子結構導致動態回復,這類變形加速了從硬化到軟化的轉變。

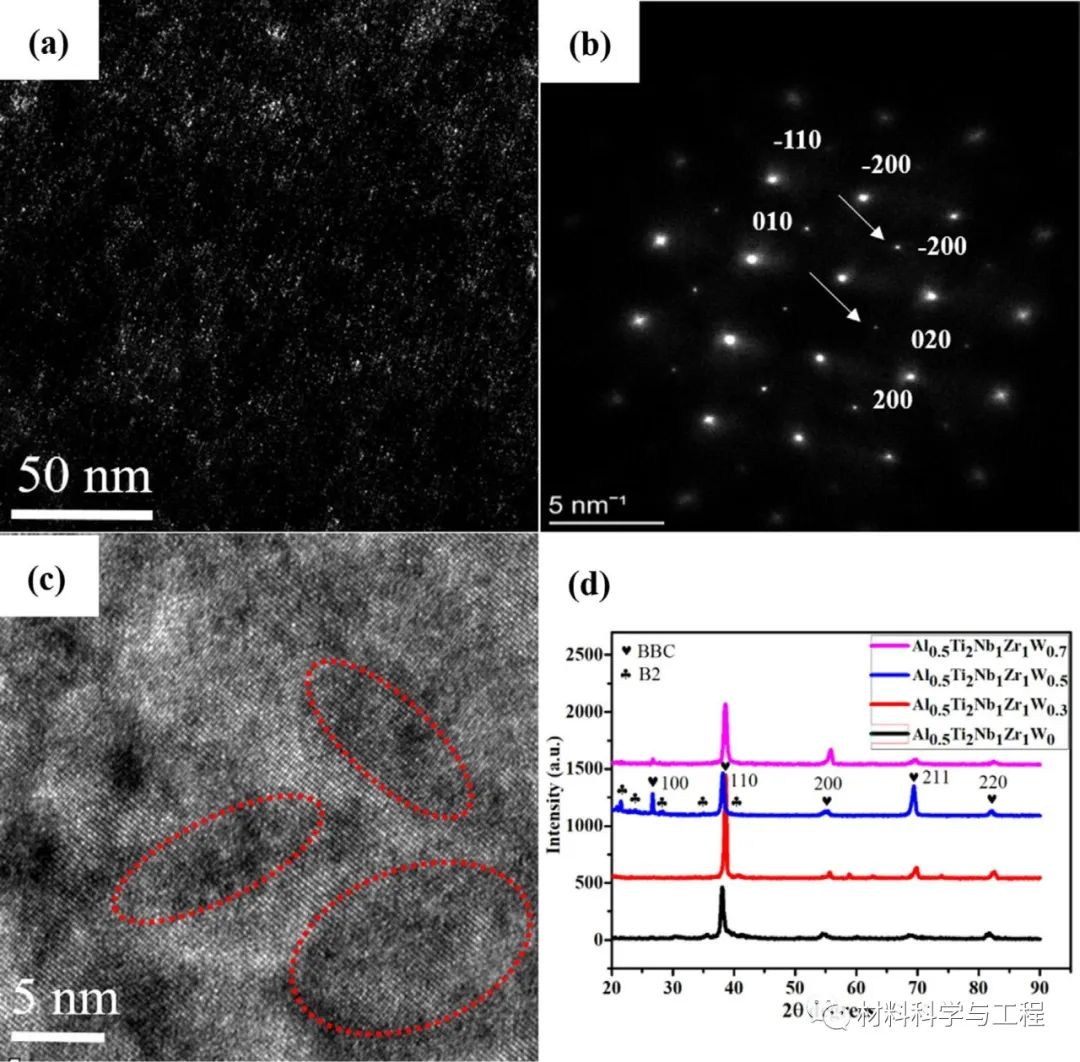

圖1 (a, b) Al0.5Ti2Nb1Zr1W0.5RHEA的DF-TEM顯微圖,其相應的SAED圖顯示B2相;(c) HR-TEM顯微圖顯示BCC/B2之間的界限;(d) Al0.5Ti2Nb1Zr1Wx (X: 0-0.7) RHEA的XRD圖

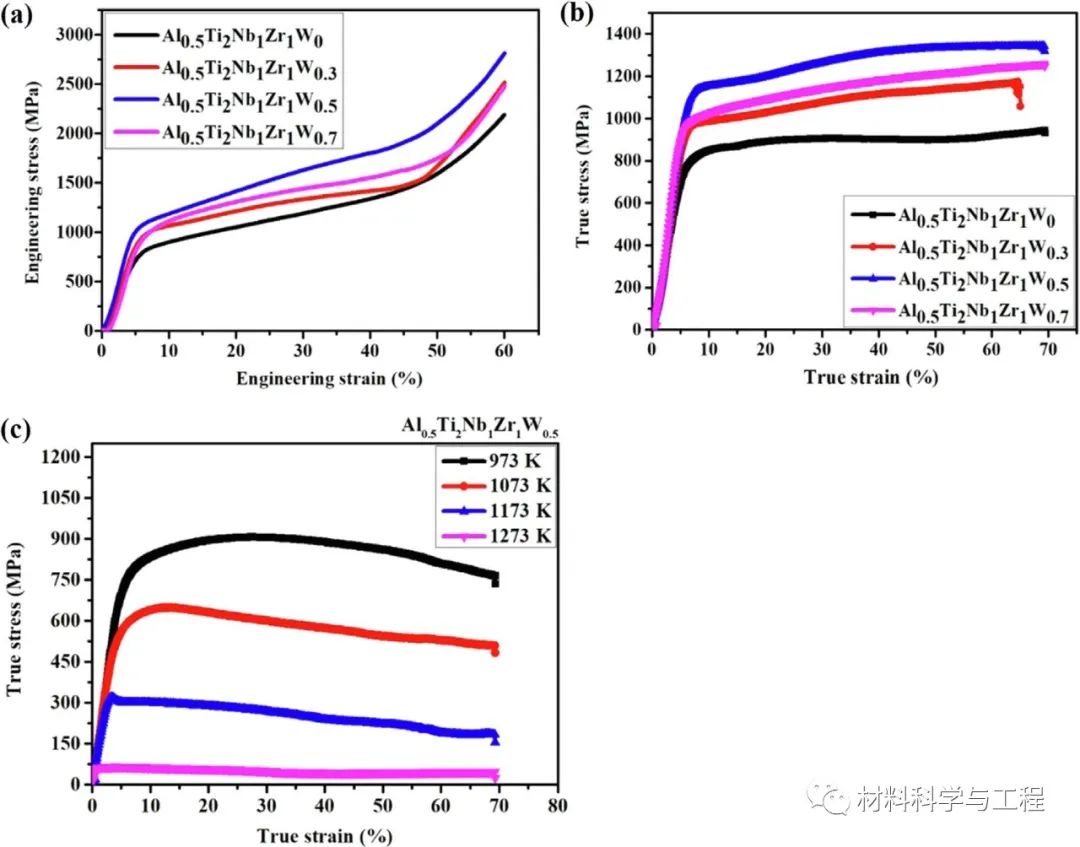

圖2 Al0.5Ti2Nb1Zr1Wx(X: 0-0.7) RHEAs的壓縮性能 (a, b)在室溫和(c)在高溫下的工程/真應力-應變曲線

圖3 Al0.5Ti2Nb1Zr1W0.5RHEA在298 K、973 K和1273 K下壓縮60%的EBSD結果

圖4 Al0.5Ti2Nb1Zr1W0.5RHEA在1273 K下壓縮60%后的BF-TEM顯微照片(a)位錯;(b)亞晶粒

圖5 Al0.5Ti2Nb1Zr1W0.5RHEA在不同溫度下壓縮后的變形機理示意圖新開發的輕質Al0.5Ti2Nb1Zr1W0.5RHEA由于其體心立方結構和B2納米析出相而表現出突出的比屈服強度(SYS)。它具有較高的SYS(σ0.2/ρ=187MPa g-1 cm3)、均勻硬化和優秀的塑性(ε>68%)。在1073K下壓縮后,得到優良的SYS(σ0.2/ρ=94MPa g-1 cm3),應變硬化能力是由位錯主導的變形提供的。相比之下,微裂紋的擴展和動態再結晶(DRX)加速了從硬化向軟化的轉變。與973 K和1073 K變形的RHEA相比,在1273 K壓縮時,RHEA的流動應力迅速下降,隨后產生了穩態流動。CDRX和位錯湮滅有效地降低了應力集中,避免了GBs下微裂紋的擴展,擴散控制的DRX是1273 K壓縮后持續應變軟化的主要原因。這些結果不僅指出了該合金具有極好的可變形性和優異的高溫性能,還促進了這類合金的未來發展及應用。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。