文章題目:Additive manufacturing SiC-reinforced maraging steel: Parameter optimisation, microstructure and properties

第一作者:譚超林

通訊作者:譚超林,周克崧

激光粉末床熔融(LPBF)增材制造技術(shù)憑借其獨(dú)特的沉積方式和多材料原位合金化的優(yōu)勢(shì),在制備復(fù)雜結(jié)構(gòu)高性能金屬基復(fù)合材料(MMCs)上得到廣泛應(yīng)用。陶瓷顆粒密度低,但硬度和模量高于大多數(shù)金屬材料,常被用作增強(qiáng)相來(lái)改善金屬基體的性能。陶瓷增強(qiáng)鐵基復(fù)合材料(IMMCs)的研究受到越來(lái)越多的關(guān)注,但是,目前此類(lèi)復(fù)合材料的基體主要采用延展性?xún)?yōu)異的316L奧氏體不銹鋼,而較少使用馬氏體高強(qiáng)鋼作為基體。馬氏體時(shí)效鋼是一種典型的馬氏體高強(qiáng)鋼,具有良好的激光成形性、較高的強(qiáng)度和良好的韌性。目前LPBF馬氏體時(shí)效鋼已經(jīng)成功并廣泛應(yīng)用于隨形冷卻模具。高硬度和高激光吸收率的SiC顆粒可以有效強(qiáng)化基體,并提高激光吸收率,改善材料的可成型性。此外,添加陶瓷顆粒可以進(jìn)一步提高馬氏體高強(qiáng)鋼的強(qiáng)度和耐磨性能,進(jìn)而提高LPBF成型的馬氏體時(shí)效鋼零件的使用壽命。

近日,譚超林等人在Advanced Powder Materials上發(fā)表題為“Additive manufacturing SiC-reinforced maraging steel: Parameter optimisation, microstructure and properties”的文章。該文章采用LPBF制備SiC增強(qiáng)C300馬氏體時(shí)效鋼復(fù)合材料,研究了激光工藝參數(shù)對(duì)沉積樣品密度、粗糙度和硬度的影響規(guī)律,闡明了SiC含量對(duì)合金組織、力學(xué)性能、摩擦學(xué)性能和耐磨性的影響,為具有復(fù)雜構(gòu)型的金屬基復(fù)合材料模具在產(chǎn)業(yè)界的潛在應(yīng)用提供了新思路。

研究?jī)?nèi)容

(1)LPBF制備馬氏體高強(qiáng)鋼的工藝參數(shù)優(yōu)化

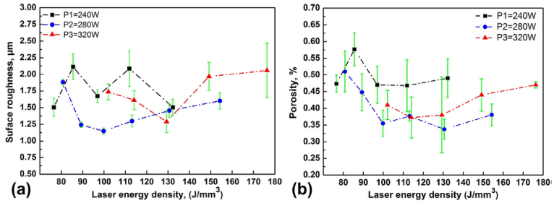

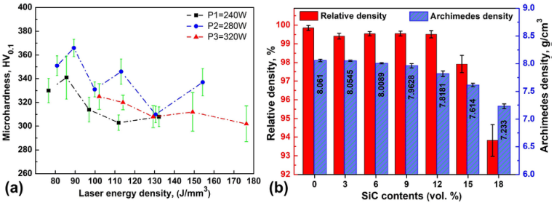

采用LPBF制備了含量為3、6、9、12、15、18 vol% SiC顆粒增強(qiáng)馬氏體高強(qiáng)鋼基復(fù)合材料。以體積激光能量密度:Ev(Ev=P/(v x t x h))為參考,探討試樣的表面粗糙度、孔隙度、硬度與工藝參數(shù)的關(guān)系。表面粗糙度的結(jié)果顯示,Ev和P的減少會(huì)降低熔池的流動(dòng)性和潤(rùn)濕性,兩者的增加則會(huì)導(dǎo)致熔池表面張力上升,同時(shí),Ev的增加會(huì)加劇馬蘭戈尼效應(yīng)引起的質(zhì)量對(duì)流,從而在試樣中形成冶金缺陷,三者都會(huì)導(dǎo)致表面粗糙度增加。孔隙度的結(jié)果顯示,Ev(< 89 J mm?)較低易導(dǎo)致粉末熔化不完全,(Ev> 131 J mm?)較高易產(chǎn)生小孔效應(yīng),導(dǎo)致孔隙的形成。此外,Ev相同時(shí),在一定范圍內(nèi),隨著熔池穿透深度隨P增大而增大,可以有效改善因熔融不足產(chǎn)生的孔洞,從而降低孔隙率。硬度的結(jié)果顯示,較低的能量易使粉末熔化不完全,較高的能量易誘發(fā)小孔效應(yīng)和導(dǎo)致元素燃燒損失,從而降低硬相含量和硬度值。添加了3-12 vol% SiC的馬氏體高強(qiáng)鋼基復(fù)合材料的相對(duì)密度高于99.4%,進(jìn)一步增加SiC含量導(dǎo)致高孔隙率。

圖1 激光參數(shù)對(duì)LPBF制備的M9 MMCs表面粗糙度和孔隙率的影響

圖2 激光參數(shù)對(duì)LPBF制備的M9 MMCs (a)顯微硬度的影響,以及(b)不同SiC含量的LPBF制備的MMCs的孔隙率和阿基米德密度

(2)SiC含量對(duì)合金組織的影響

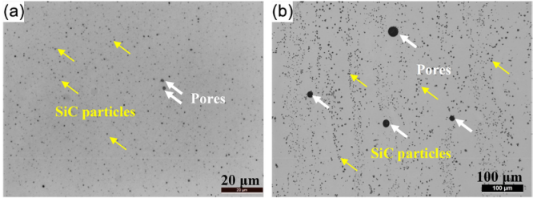

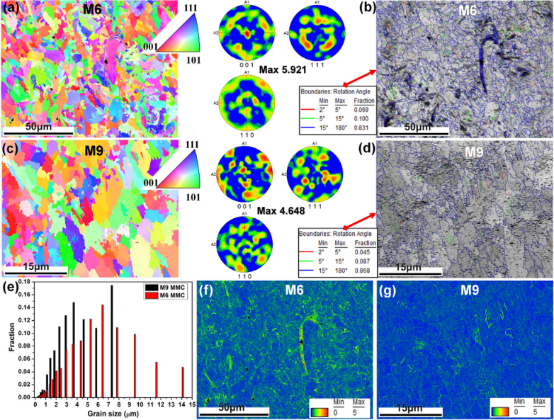

通過(guò)LPBF成功制備了陶瓷顆粒分散均勻的馬氏體高強(qiáng)鋼基復(fù)合材料,發(fā)現(xiàn)SiC顆粒的數(shù)量會(huì)隨SiC含量的增加而顯著增加。隨著SiC顆粒的增加,高角度晶界(HAGBs)增加,失配區(qū)域和位錯(cuò)密度增加。同時(shí),SiC顆粒的增加使得試樣的平均晶粒尺寸降低,其原因可能是添加陶瓷會(huì)促進(jìn)非均相成核,提高成核速率,導(dǎo)致晶粒細(xì)化。

圖3 SiC顆粒在LPBF處理(a) M9和(b) M12樣品中的分布

圖4 M6和M9 MMCs樣品的EBSD分析:(a) M6的IPF和PFs,(b) M6的晶界圖,(c) M9的IPF和PFs,(d) M9的晶界圖,(e) M6和M9的晶粒尺寸分布,(f)和(g)分別為M6和M9的KAM圖

(3)SiC含量對(duì)力學(xué)性能的影響

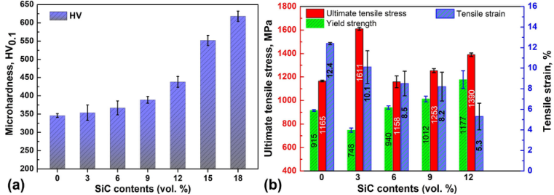

隨著SiC含量的增加,馬氏體高強(qiáng)鋼基復(fù)合材料的硬度逐漸提高,最高可達(dá)618。它的延性變化趨勢(shì)相反,隨著SiC含量的增加而逐漸降低至5.3%。它的極限抗拉強(qiáng)度(UTS)的變化趨勢(shì)不同,在SiC含量為3 vol%時(shí)達(dá)到最高極限抗拉強(qiáng)度1611 MPa,遠(yuǎn)高于馬氏體高強(qiáng)鋼的極限抗拉強(qiáng)度。

圖5 LPBF生產(chǎn)的MMCs的硬度和(b)拉伸性能

(4)SiC含量摩擦磨損性能的影響

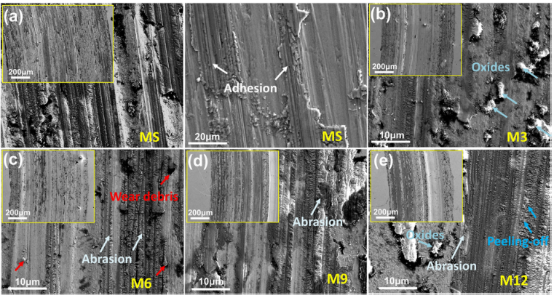

馬氏體高強(qiáng)鋼基復(fù)合材料樣品的摩擦系數(shù)隨SiC含量的增加而略有降低,但都低于馬氏體高強(qiáng)鋼的摩擦系數(shù)。馬氏體高強(qiáng)鋼的磨損機(jī)制主要為粘著磨損,馬氏體高強(qiáng)鋼基復(fù)合材料磨損軌跡以顆粒磨屑為主,這些顆粒是磨粒磨損的產(chǎn)物,抑制了粘著磨損程度,隨著SiC添加量的增加,磨粒磨損成為復(fù)合材料的主要磨損機(jī)制。

圖6 摩擦磨損試驗(yàn)后MS和MMCs磨損表面的掃描電鏡圖像

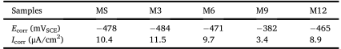

(5)SiC含量對(duì)耐腐蝕性能的影響

實(shí)驗(yàn)發(fā)現(xiàn),添加SiC對(duì)耐蝕性沒(méi)有明顯的不利影響,當(dāng)SiC的添加量大于6 vol%時(shí),C300 馬氏體高強(qiáng)鋼的耐蝕性有輕微提高的趨勢(shì)。

表1 LPBF法制備的MS和MMCs試樣的腐蝕性能

總結(jié)

采用LPBF法對(duì)SiC增強(qiáng)C300馬氏體時(shí)效鋼基復(fù)合材料進(jìn)行了工藝優(yōu)化、組織、力學(xué)性能、摩擦學(xué)性能和耐蝕性研究。主要結(jié)論:

以9 vol% SiC增強(qiáng)馬氏體高強(qiáng)鋼基復(fù)合粉末的制備結(jié)果為基礎(chǔ),優(yōu)化了馬氏體高強(qiáng)鋼基復(fù)合材料的LPBF工藝參數(shù),即P=280 W, v=950 mm/s, h=110 μm和Ev=89 J/mm?。

激光處理后SiC顆粒在金屬基體中分布均勻。SiC含量為3 vol%的馬氏體高強(qiáng)鋼基復(fù)合材料的抗拉強(qiáng)度最高,達(dá)到1611 MPa,遠(yuǎn)高于馬氏體高強(qiáng)鋼,斷裂伸長(zhǎng)率為10.1%。

與馬氏體高強(qiáng)鋼相比,添加SiC顆粒的馬氏體高強(qiáng)鋼基復(fù)合材料的耐磨性和耐蝕性都有所提高。

作者簡(jiǎn)介

譚超林,新加坡制造技術(shù)研究院Scientist和博士生導(dǎo)師。長(zhǎng)期從事金屬增材制造(3D打印)研究。獲英國(guó)伯明翰大學(xué)榮譽(yù)研究員、廣州市青年托舉人才和國(guó)際先進(jìn)材料協(xié)會(huì)(IAAM)杰出科學(xué)家獎(jiǎng)等榮譽(yù)。主持和參與新加坡基礎(chǔ)研究項(xiàng)目和重大專(zhuān)項(xiàng)多項(xiàng)。以第一作者發(fā)表SCI論文23篇和通訊作者SCI論文6篇,其中影響因子大于9.4的論文14篇,H-index 20。擔(dān)任機(jī)械與制造領(lǐng)域頂刊International Journal of Machine Tools and Manufacture (IF 10.33)編委和International Journal of Extreme Manufacturing (IF 10.03)青年編輯。同時(shí)擔(dān)任SCI期刊《中國(guó)有色金屬學(xué)報(bào)》中、英文版和Rare Metals期刊青年編委。是Nat. Commun., Int. J. Mach. Tools Manuf., Addit. Manuf., Mater. Des., Compos. B. Eng, JMST 等國(guó)內(nèi)外10余種SCI期刊的審稿人。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414